Изобретение относится к электромеханике, а именно, к электромеханическим устройствам с ротор-маховиками, запасающими кинетическую энергию вращения, и предназначено для использования при разработке и создании, например, гиродвигателей гироскопических систем или кинетических накопителей энергии (КНЭ).

Известны устройства, например гироскопы и гиродины, работа которых основана на значительных кинетических моментах ротора-маховика гиродвигателя, являющегося основной частью гироскопического устройства (см., например, Специальные электрические машины. Под ред. А.И. Бертинова, - М., Энергоиздат, 1982. - 552 с. Рис.6.20, стр.181, а также М.С.Козлов и др. Авиационные приборы. Элементы устройства и расчета пилотажно-навигационных приборов. Издание ВВИА им. Жуковского, 1955, Фиг. 6.4, стр. 224). При проектировании гиродвигателей стремятся к получению при заданных габаритах максимально возможного значения момента инерции J и угловой частоты Ω ротора, так как точность и чувствительность любого гироскопического прибора возрастает с повышением кинетического момента ротора М = J Ω.

Известны также кинетические накопители энергии, в которых маховик, являющийся главным конструктивным узлом устройства, выполнен в виде вала, на котором размещена стальная труба с расположенным снаружи бандажом (см., например, Патент РФ № 133986. Кинетический накопитель энергии с магнитным ВТСП подвесом, а также Патент РФ № 157741. Система левитации маховика кинетического накопителя энергии).

Общим недостатком рассмотренных устройств являются пониженные значения удельных массогабаритных показателей маховика.

Также известны факты успешного применения двухроторных аккумуляторов кинетического накопителя энергии в дизельных роторных источниках бесперебойного питания (Diesel Rotary Uninterruptible Power Supply - DRUPS) [8-10]. По своей физической сущности, применяемый в настоящее время двухроторный (с внешним и внутренним роторами) модуль КНЭ, представляет собой асинхронный двигатель с первичной и вторичной обмотками, отличающийся от традиционного тем, что функцию статора, создающего вращающееся магнитное поле, выполняет внутренний ротор, расположенный на общем валу между дизельным двигателем и синхронным генератором. В изделии фирмы Euro-Diese внутренний ротор с первичной обмоткой вращается с номинальной частотой синхронного генератора 1500 об/мин, а внешний ротор с вторичной короткозамкнутой обмоткой вращается с частотой 3000 об/мин. Недостатком такой схемы является механическая недонагруженность внутреннего ротора - при меньшем радиусе он имеет возможность вращаться с большими значениями частоты вращения и запасаемой энергии. Данный недостаток был учтен в изделии фирмы Hitec Power Protection, в которой внутренний ротор имеет большую частоту вращения (4500 об/мин), чем внешний, который закреплен на валу синхронного генератора с частотой 1500 об/мин [9]. Обе применяемые двухроторные конструкции, описанные выше, имеют недостаток, заключающийся в необходимости токоподвода к вращающейся первичной обмотке. Кроме того, предельная окружная скорость шихтованного пакета из электротехнической стали с уложенными в пазы обмотками существенно меньше предельной окружной скорости самонесущих оболочек ротора в виде полых цилиндров, а следовательно, меньше и запасаемая энергия.

Наиболее близким по технической сущности к предлагаемому изобретению является принятый за прототип асинхронный гиродвигатель (см. М.С.Козлов и др. Авиационные приборы. Элементы устройства и расчета пилотажно-навигационных приборов. Издание ВВИА им. Жуковского, 1955, Фиг. 6.4, стр. 224).

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в уменьшении удельной массы и удельного объема ротора-маховика при сохранении заданного значения его кинетического момента.

Указанная задача решается за счет того, что в электромеханическом устройстве с повышенным кинетическим моментом ротора-маховика, содержащем кожух, статор с многофазной обмоткой, ротор с внешним расположением относительно статора, ротор-маховик в отличие от массивного ротора прототипа (монороторного) выполнен в виде двух или более полых коаксиальных цилиндров (мультироторным) из электропроводящего немагнитного материала с возможностью независимого однонаправленного вращения их относительно друг друга, между полыми коаксиальными цилиндрами ротора, а также между внешним цилиндром и кожухом установлены подшипники, кроме того дополнительно содержит внешний ферромагнитный экран.

Указанная задача также может решаться за счет того, что в электромеханическом устройстве с повышенным кинетическим моментом ротора-маховика, содержащем кожух, статор с многофазной обмоткой, ротор с внешним расположением относительно статора, ротор-маховик выполнен в виде двух или более полых коаксиальных цилиндров из электропроводящего немагнитного материала с возможностью независимого однонаправленного вращения их относительно друг друга, между полыми коаксиальными цилиндрами ротора, а также между внешним цилиндром и кожухом установлены подшипники, кроме того, дополнительно содержит внешний статор с многофазной обмоткой. При этом внешний статор может содержать постоянные магниты.

Полые коаксиальные цилиндры ротора могут иметь различную толщину и различную осевую длину, с внешней стороны могут содержать бандажи. Кроме того полые коаксиальные цилиндры ротора могут являться многослойным композитом чередующихся электропроводящих и изоляционных слоев. Подшипники, расположенные между полыми коаксиальными цилиндрами ротора, выполнены в виде тел качения, разделенных сепараторами и размещенных на кольцевых дорожках качения на поверхностях цилиндров. Подшипник, расположенный между внешним полым коаксиальным цилиндром ротора и кожухом, выполнен бесконтактным. В качестве электропроводящего немагнитного материала полых цилиндров ротора используется, например, алюминиевые, титановые, бериллиевые и магниевые сплавы, углепластиковые композиты, а также графен и монокристаллический нанографит. В кожухе может создаваться разряжение или его внутреннее пространство может быть заполнено газом с низкой вязкостью.

Техническим результатом осуществления заявленного изобретения является уменьшение удельной массы и удельного объема ротора-маховика при сохранении заданного значения его кинетического момента, а следовательно, и величины запасаемой энергии, а также повышение эксплуатационной надежности и безопасности предлагаемого устройства.

Технический результат обеспечивается тем, что в отличие от прототипа ротор состоит из двух или более независимых полых коаксиальных тонкостенных цилиндров из электропроводящего немагнитного материала, различающихся номинальной частотой вращения. Авторами проведены расчеты с целью определения номинальной частоты вращения цилиндров и величины запасаемой кинетической энергии в монороторном маховике и отдельных полых коаксиальных цилиндрах мультироторного маховика.

Для запасания большей кинетической энергии W =J·Ω2/2 полого цилиндрического ротора с моментом инерции J=m·(R2+r2)/2, (где R, r - внешний и внутренний радиусы полого ротора), в единице вращающейся массы m, необходимо повышение угловой частоты вращения Ω=2π·n/60, (где n- частота вращения, об/мин), так как ее влияние квадратично. Однако окружная (линейная) скорость ротора ограничивается его прочностью [1]:

где σT - предел текучести (прочности) материала ротора на растяжение, γ - плотность материала ротора, k - корректирующий коэффициент (уточняемый далее), включающий в себя коэффициент безопасности.

Согласно (1), в качестве конструкционных материалов [3] самонесущих высокооборотных роторов, наиболее перспективны [1] алюминиевые, титановые, бериллиевые и магниевые сплавы, углепластиковые композиты (с малым коэффициентом заполнения связующим с целью сохранения электропроводности), а также графен и монокристаллический нанографит [4]. Также перспективны композитные роторные оболочки из полых металлических цилиндров с намотанными снаружи углеволоконными бандажами.

Разрывающие центробежные напряжения, действующие на цилиндры ротора, можно рассчитать следующим образом. Для определения необходимого радиуса инерции, соответствующего расстоянию от оси вращения до центра тяжести цилиндра для тонкостенных цилиндров можно воспользоваться формулой [1]:

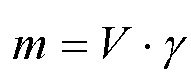

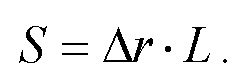

где Dср - средний диаметр цилиндра. Объем оболочки в виде полого цилиндра (трубы) можно найти как  , где L - осевая длина. Массу цилиндра можно вычислить, умножив ее объем на плотность материала γ, как

, где L - осевая длина. Массу цилиндра можно вычислить, умножив ее объем на плотность материала γ, как  .

.

Центробежная сила вычисляется как:

а центробежные разрывающие механические напряжения, которые необходимо сравнить с σT, вычисляются как:

где прямоугольная площадь продольного сечения цилиндра ротора:  В случае превышения σ>σT, необходимо увеличить коэффициент k.

В случае превышения σ>σT, необходимо увеличить коэффициент k.

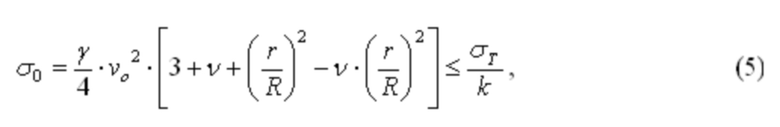

Для толстостенных монороторных маховиков, механические напряжения распределены по сечению неравномерно: максимальные напряжения σ0 [1] сосредоточены на поверхности внутреннего радиуса, и именно их значения определяют прочностное условие работоспособности:

где ν - коэффициент Пуассона материала.

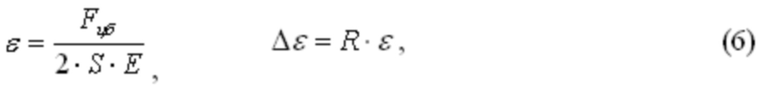

Относительные и абсолютные значения деформации растяжения цилиндров вычисляются соответственно:

где E - модуль упругости материала ротора.

Если для монороторного маховика угловая частота Ω одинакова во всех точках его объема, то и окружная скорость ν0, ограниченная его прочностью, у такого маховика может быть только одна. Разделив полый цилиндр монороторного маховика на множество отдельных тонкостенных самонесущих полых коаксиальных цилиндров (оболочек), толщиной  появляется возможность их вращения с различными предельными окружными скоростями, зависящими по критерию прочности от их радиуса - внутренние быстрее, наружные медленнее. Внешние области толстостенного монороторного маховика сильно недогружены, а в предлагаемом изобретении все области продольного сечения всех тонкостенных цилиндров ротора нагружены в радиальном направлении более равномерно благодаря соответствующему подбору номинальной частоты вращения каждой из них.

появляется возможность их вращения с различными предельными окружными скоростями, зависящими по критерию прочности от их радиуса - внутренние быстрее, наружные медленнее. Внешние области толстостенного монороторного маховика сильно недогружены, а в предлагаемом изобретении все области продольного сечения всех тонкостенных цилиндров ротора нагружены в радиальном направлении более равномерно благодаря соответствующему подбору номинальной частоты вращения каждой из них.

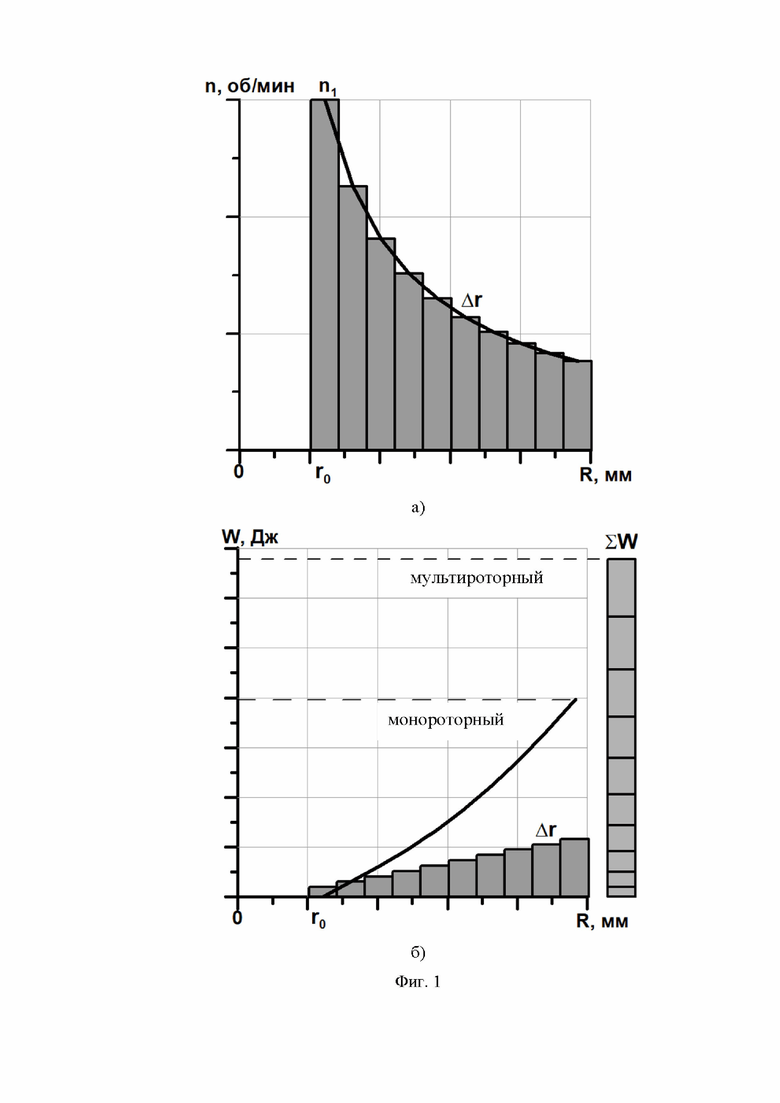

Рассматривая представленные выше формулы как функции переменного радиуса Ri в диапазоне от r0, до R(r0 - радиус внутреннего цилиндра, примерно равный радиусу внутреннего статора) с шагом Δr, можно построить графики, наглядно показывающие влияние способа радиального разделения (деламинации) сплошного ротора на допустимые частоты вращения и величины запасаемой энергии отдельных цилиндров. Для цилиндров конечной толщины Δr, удобно иллюстрировать графики в виде столбчатых диаграмм (гистограмм). Высота каждого столбца характеризует значение соответствующего параметра для цилиндра заданной толщины, находящегося на соответствующем радиусе. Сумма высот всех столбиков соответствует общему вкладу в объем, массу, запасаемую энергию и суммарный момент инерции, от всех цилиндров, который удобно сравнивать с аналогичным значением для массивного ротора (см. Фиг. 1 а, б).

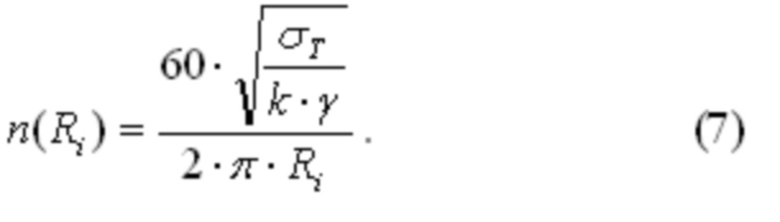

Частоту вращения каждого цилиндра можно оценить с помощью выражения, полученного на основании вышеприведенных формул:

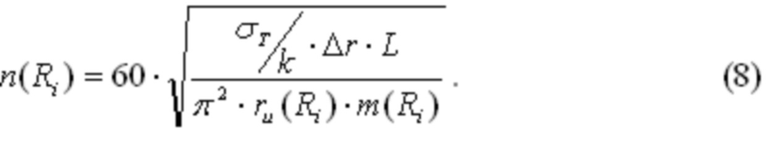

Получающиеся по формуле (7) значения скоростей, с учетом уточнения коэффициента безопасности k, хорошо соответствуют заданным механическим напряжениям σT. Для выполнения условий равнонагруженности и одинаковой величины относительной деформации растяжения ε всех цилиндров номинальная частота вращения каждого цилиндра должна уточняться по более сложной формуле с учетом текущих значений их геометрических параметров:

Для маховиков в виде толстостенных цилиндров с внутренним отверстием (полых цилиндров), более точно с учетом коэффициента Пуассона, номинальную частоту можно выразить как [1]:

График, иллюстрирующий качественную зависимость номинальной частоты вращения от текущего радиуса цилиндра, показан на фиг. 1а. По вертикальной оси отложена частота вращения, по горизонтальной - радиус. График представляет собой гиперболу, асимптотически приближающуюся к осям. Ротор нулевого радиуса вращается с бесконечно большой скоростью, с увеличением радиуса номинальная частота вращения цилиндров должна снижаться из соображения прочности на разрыв под действием центробежных сил. Внутреннее пространство рассматриваемого устройства занимает статор (например, асинхронного гиродвигателя или мотор-генератора КНЭ), ограничивающий минимальный радиус внутреннего цилиндра r0. Пренебрегая трением в опорах, частота вращения внутреннего цилиндра n1 в установившемся режиме будет приблизительно равна синхронной частоте вращения магнитного поля n (скольжение, являющееся отношением разности частот вращения поля и ротора к частоте вращения магнитного поля статора, приблизительно равно нулю):

n1 ≤ n = 60 · f/p, где f - электрическая частота питающего напряжения (стандартные значения для сети авиационной и космической техники равно 400 Гц или 1000 Гц), p - число пар полюсов статора.

Считая воздушные зазоры пренебрежимо малыми по сравнению с толщинами цилиндров, можно найти радиус внутреннего цилиндра: r0=30· ν0/π · n1,

Количество полюсов 2р (например, асинхронного гиродвигателя) для максимального сцепления с удаленными цилиндрами должно быть не более четырех: 2p=2, 2p=4. Согласно вышеприведенным формулам, при одинаковых внешних габаритах R внутренний радиус внутренней оболочки, с учетом упомянутых допущений равный радиусу статора r0, будет больше при меньшей частоте f. Для стандартных частот 400 Гц и 1000 Гц, удельные параметры будут не сильно различаться между собой. С увеличением частоты более 1000 Гц радиус внутреннего статора начинает вырождаться в ноль. С уменьшением частоты менее 400 Гц статор будет занимать полезное место внутренних цилиндров ротора, которые могли бы запасать энергию при большой частоте вращения. С увеличением прочности материала цилиндров ротора σT и с увеличением предельной окружной скорости ν0 внешний радиус внутреннего статора r0 также будет уменьшаться.

Необходимо также отметить, что величины зазоров между коаксиальными роторными цилиндрами определяются их деформациями растяжения Δε под действием центробежных сил Fцб. Возможную неравномерность деформаций необходимо учитывать во избежание заклинивания подшипников. В предлагаемом изобретении все цилиндры ротора будут испытывать равные механические нагрузки и одинаковые относительные деформации растяжения ε, что, согласно (6), с учетом различий цилиндров по радиусу Ri приведет к равномерным деформациям всех зазоров.

Величина деформаций растяжения, в первую очередь, зависит от модуля упругости E применяемых немагнитных электропроводящих материалов, у которых он сравнительно меньше (за исключение бериллиевых сплавов), чем у сталей. Таким образом, малые зазоры порядка десятых долей миллиметров способствуют созданию компактного ротора-маховика с высокими удельными параметрами запасаемой энергии и момента инерции к массе и объему.

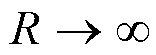

Сравнивая полученные по приведенным выше формулам результаты расчетов монороторного и мультироторного маховиков в виде полых цилиндров равной осевой длины L при  , можно убедиться, что отношение суммарной запасаемой энергии мультироторного маховика к энергии монороторного маховика такого же размера и массы стремится к двум при условии отсутствия зазоров, бесконечном уменьшении толщины цилиндров

, можно убедиться, что отношение суммарной запасаемой энергии мультироторного маховика к энергии монороторного маховика такого же размера и массы стремится к двум при условии отсутствия зазоров, бесконечном уменьшении толщины цилиндров  и вырождающемся размере внутреннего статора

и вырождающемся размере внутреннего статора  С учетом наличия зазоров, приемлемой технологической толщины цилиндров ротора, конечной толщины шариков подшипников, а также при разумном ограничении внешних габаритов и наличии внутреннего статора, преимущество по величине запасаемой энергии мультироторного маховика предлагаемого изобретения будет находиться в пределах 1,4-1,6 раз. На фиг. 1б показан график, наглядно иллюстрирующий влияние на запасаемую энергию разбиения (деламинации) массивного моноротоного цилиндрического маховика на множество (в примере равное 10) коаксиальных роторных цилиндров равной осевой длины L мультироторного маховика. Сплошной линией показана запасаемая энергия монороторным маховиком с внутренним радиусом

С учетом наличия зазоров, приемлемой технологической толщины цилиндров ротора, конечной толщины шариков подшипников, а также при разумном ограничении внешних габаритов и наличии внутреннего статора, преимущество по величине запасаемой энергии мультироторного маховика предлагаемого изобретения будет находиться в пределах 1,4-1,6 раз. На фиг. 1б показан график, наглядно иллюстрирующий влияние на запасаемую энергию разбиения (деламинации) массивного моноротоного цилиндрического маховика на множество (в примере равное 10) коаксиальных роторных цилиндров равной осевой длины L мультироторного маховика. Сплошной линией показана запасаемая энергия монороторным маховиком с внутренним радиусом  и внешним

и внешним  . Столбиками гистограммы показана энергия, запасаемая каждым цилиндром ротора толщиной

. Столбиками гистограммы показана энергия, запасаемая каждым цилиндром ротора толщиной  мультироторного маховика. Видно, что с увеличением внешнего радиуса

мультироторного маховика. Видно, что с увеличением внешнего радиуса запасаемая энергия

запасаемая энергия  монороторного маховика увеличивается нелинейно, а энергия отдельных цилиндров ротора увеличивается линейно и с меньшей крутизной. При этом суммарная запасаемая энергия

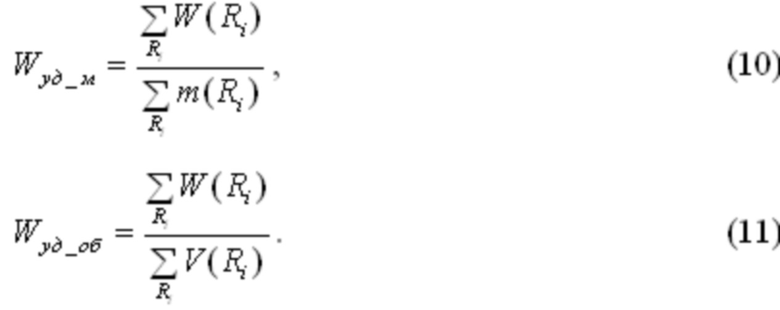

монороторного маховика увеличивается нелинейно, а энергия отдельных цилиндров ротора увеличивается линейно и с меньшей крутизной. При этом суммарная запасаемая энергия  всех оболочек (показана общей высотой самого правого столбца) в том же габаритном размере R выше, чем у монороторного маховика. Разделив суммарные значения энергий на суммарные значения массы и объема цилиндров ротора, можно вычислить удельную массовую и объемную запасенные энергии соответственно:

всех оболочек (показана общей высотой самого правого столбца) в том же габаритном размере R выше, чем у монороторного маховика. Разделив суммарные значения энергий на суммарные значения массы и объема цилиндров ротора, можно вычислить удельную массовую и объемную запасенные энергии соответственно:

В предлагаемом изобретении каждый из цилиндров имеет на своих поверхностях износостойкие кольцевые дорожки качения для тел качения, например шариков, разделенных сепараторами. Ресурс традиционных шарикоподшипников зависит от окружной скорости движения шариков относительно колец. В предлагаемой конструкции тела качения находятся между двумя поверхностями, вращающимися в одном направлении с близкими скоростями, что уменьшает износ тел качения и дорожек и повышает тем самым ресурс и надежность устройства. В случае аварийного заклинивания некоторых подшипников, конструкция в целом сохранит свою работоспособность. Таким образом, также повышается надежность устройства.

В связи с достижениями в области создания высокопрочных материалов, позволяющих увеличить окружную скорость ротора традиционной конструкции до 4 км/с [4], возникает проблема обеспечения работоспособности подшипников качения. В монороторной конструкции даже при наличии высокопрочного материала достижение таких скоростей затруднительно, так как при этом величина расчетного диаметра внутреннего кольца подшипника должна была бы выбираться близкой к нулю. Следовательно, диаметр неподвижного полого вала также стремился бы к нулю, что делало бы невозможным размещение в нем проводов, подводящих электроэнергию к обмотке статора, а также снижало бы грузоподъемность и жесткость вала.

Предлагаемое изобретение с каскадом из множества подшипников между соседними цилиндрами ротора, позволяет разгрузить подшипники по сравнению с парой подшипников монороторной конструкции. Поскольку, согласно (1), допустимая окружная скорость для всех цилиндров должна быть одинакова, а радиус цилиндров переменный, то относительная окружная скорость соседних цилиндров ротора (внутренних и внешних кольцевых дорожек тел качения подшипников) не превышает предельно допустимых значений для подшипников, за исключением внутреннего и внешнего, касающихся внутреннего и внешнего статоров. На фиг. 1а относительная частота вращения внутренних и внешних кольцевых дорожек промежуточных подшипников соответствует разнице высот соседних столбиков. В случае монороторной конструкции, массу всего ротора несет на себе пара подшипников. В предлагаемом изобретении каждый межроторный подшипник несет на себе массу лишь внешнего по отношению к нему цилиндра. Самый быстровращающийся внутренний цилиндр ротора должен быть традиционно присоединен торцевыми фланцами равнопрочного профиля [1] к внешнему кольцу внутреннего подшипника с целью минимизации его диаметра, обеспечивающего достаточно высокую частоту вращения. Закрепление внешнего цилиндра с помощью подшипника на внутреннем статоре посредством фланцев большого диаметра нерационально, поскольку вращающиеся фланцы большого диаметра будут испытывать недопустимо большие разрывные усилия на своем внутреннем диаметре. Поэтому закрепление каскада всех роторных цилиндров осуществляется на кожухе. В этом случае целесообразно применить бесконтактный подшипник, который будет обладать достаточно высокой жесткостью и грузоподъемностью. В качестве бесконтактных могут быть использованы, например, активные магнитные подшипники [6], газодинамические [7] или подшипники на основе объемных высокотемпературных сверхпроводников. При этом бесконтактность внешнего подшипника будет обеспечивать большую возможность деформации растяжения внешнего цилиндра без заклинивания.

Следует отметить, что в предлагаемой конструкции с внутренним статором имеет место ограничение максимального радиуса внешнего цилиндра ротора-маховика, связанное с тем, что магнитное поле внутреннего статора ослабляется с расстоянием, частично экранируется электропроводящими цилиндрами ротора и не имеет достаточного потокосцепления для индуцирования токов и создания вращающей силы, необходимой для дальних оболочек. Это ограничение можно устранить путем применения двухстаторной конструкции (см. фиг. 3). Внешний статор также содержит многофазную обмотку, которая может запитываться переменным током с частотой меньшей, чем частота тока обмотки внутреннего статора. Поскольку диаметр активной зоны внешнего статора больше диаметра активной зоны внутреннего статора, его активная осевая длина при равной мощности может быть значительно меньше. Количество полюсов внешнего и внутреннего статоров также может отличаться. Для ограничения частоты вращения внешних цилиндров ротора, при превышении которой под действием центробежных сил может наступить их разрушение, частота вращения поля статоров может независимо регулироваться вплоть до нуля (скольжение равно единице) - режим индукционного тормоза, а в случае необходимости магнитное поле может быть направлено в противоположную сторону - режим реверсивного торможения. Такие режимы являются штатными для гиродинов и кинетических накопителей энергии. Для первых - с целью поворота аппарата, для вторых - с целью преобразования запасенной кинетической энергии вращения в электрическую (генераторный режим работы устройства).

В конструкции с малым диаметром ротора, в которой потокосцепление с внешними цилиндрами не намного меньше потокосцепления с внутренними цилиндрами, внешний статор может содержать многополюсный индуктор с подтормаживающими постоянными магнитами с целью ограничения чрезмерного ускорения внешних цилиндров ротора.

Для исключения влияния переменного магнитного поля на другое электрооборудование в конструкции с внутренним статором имеется ферромагнитный экран, а в двухстаторной конструкции эту функцию может выполнять ярмо внешнего статора.

Эксплуатационная безопасность мультироторного маховика выше, чем у монороторного. В случае аварийного разрыва внешнего тонкого цилиндра, такая ситуация не представляется опасной, так как его масса и кинетическая энергия значительно меньше по сравнению с запасенной энергией в массивном цилиндре монороторной конструкции. В случае разрыва одного из внутренних цилиндров, внешние относительно него цилиндры выполнят функцию защитного экрана. Защитные экраны системы безопасности традиционных силовых КНЭ, предназначенные для удержания массивных обломков монороторного маховика, сами обладают значительной массой, снижающей удельные характеристики устройства в целом. В случае каскадного разрушения тонкостенных цилиндров, начиная с внутреннего по направлению к внешнему, кинетическая энергия разлета обломков внутренних цилиндров будет частично расходоваться на разрушение внешних. При достаточном коэффициенте безопасности k обломки внутренних цилиндров могут быть задержаны внешними, и устройство при этом может даже частично сохранить свою работоспособность благодаря каскаду независимых подшипников, что также обеспечивает его эксплуатационную надежность.

При условии равенства энергий, запасаемых каждым из цилиндров, внутренний цилиндр должен иметь осевую длину L во много раз большую, чем внешний. В традиционных электрических машинах активные элементы ротора закреплены на валу, длина между подшипниками которого ограничена собственной частотой колебаний, как правило, во избежание возникновения явления резонанса, большей, чем номинальная частота вращения. В предлагаемой конструкции ротор представляет собой высокопрочные самонесущие оболочки в виде полых цилиндров (труб), обладающие сравнительно высокой жесткостью на изгиб, что делает маловероятным достижение резонанса изгибающих (осевых) колебаний под действием собственного веса. Это дает возможность применения роторов значительной осевой длины. Степень свободы радиальных колебаний цилиндров ротора физически ограничивается подшипниками. Все цилиндры из-за различий их размеров (в первую очередь, радиусов), в отличие от монороторной конструкции, обладают несовпадающими частотами собственных колебаний, и поэтому достижение резонанса всего устройства со значительной амплитудой невозможно. Таким образом, предлагаемая конструкция может быть реализована с большей осевой длиной цилиндров с целью повышения величины запасаемой энергии за счет того, что цилиндры обладают большей жесткостью и их частоты собственных колебаний превышают частоту вращения. Это также повышает эксплуатационную надежность устройства.

С целью снижения аэродинамических потерь, во внутреннем пространстве устройства создается разряжение или оно заполняется газом с низкой кинематической вязкостью. Градиент скорости между соседними вращающимися цилиндрами мал. Площадь цилиндрических поверхностей аэродинамического трения дальних цилиндров больше, чем площадь ближних, но при этом их скорость меньше. Наличие вязкой воздушной среды в зазорах позволит быстрее вовлекать во вращение внешние роторные цилиндры. Нагрев от потерь в цилиндрах, выполняющих функцию короткозамкнутых вторичных обмоток асинхронного двигателя, а также от механических потерь на трение шариков, может быть снижен путем теплообмена между цилиндрами ротора и стенками кожуха за счет перемещения молекул газа.

На фиг. 1а показан график зависимости номинальной частоты вращения от текущего радиуса цилиндра ротора (R внешний радиус цилиндра; r0 - внутренний радиус внутреннего цилиндра, приблизительно равный радиусу активной зоны шихтованного пакета внутреннего статора;  - толщина цилиндра; n1 - синхронная частота вращения внутреннего цилиндра, приблизительно равная частоте вращения магнитного поля внутреннего статора).

- толщина цилиндра; n1 - синхронная частота вращения внутреннего цилиндра, приблизительно равная частоте вращения магнитного поля внутреннего статора).

На фиг. 1б показаны графики зависимости запасаемой энергии от текущего радиуса цилиндра для монороторного маховика (сплошная линяя) и отдельных цилиндров ротора мультироторного маховика (гистограммы) (W - энергия, запасаемая каждым цилиндром ротора; ΣW - суммарная энергия, запасаемая всеми цилиндрами ротора).

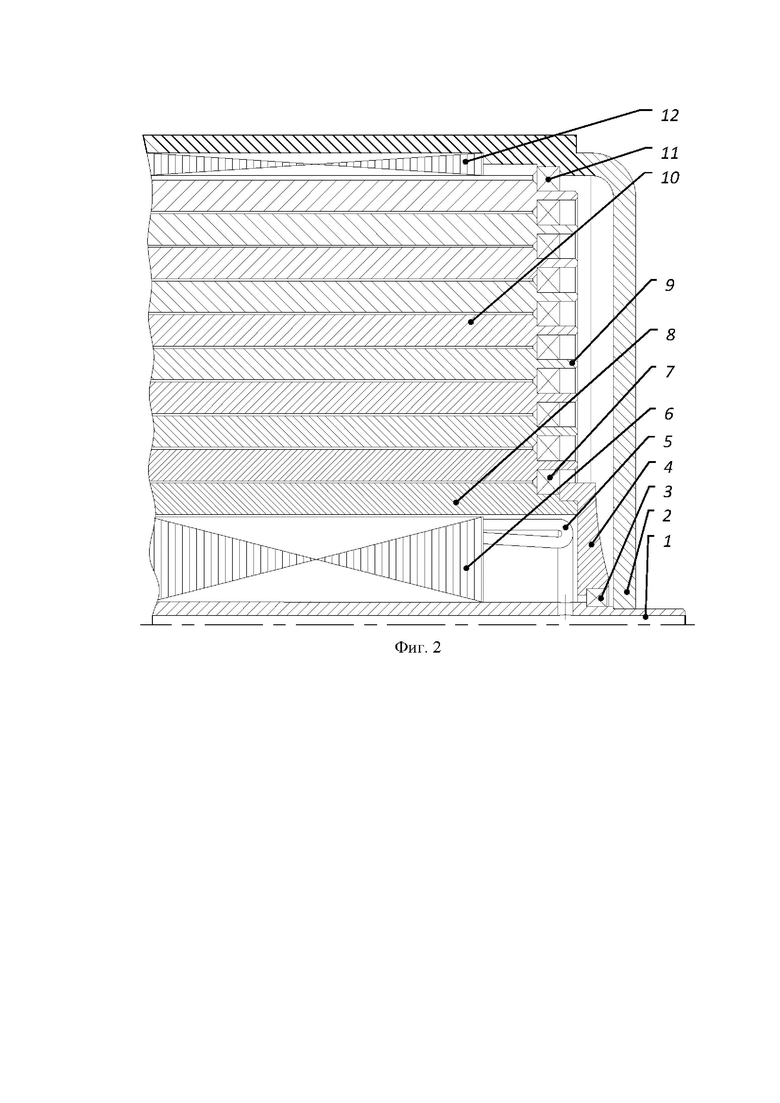

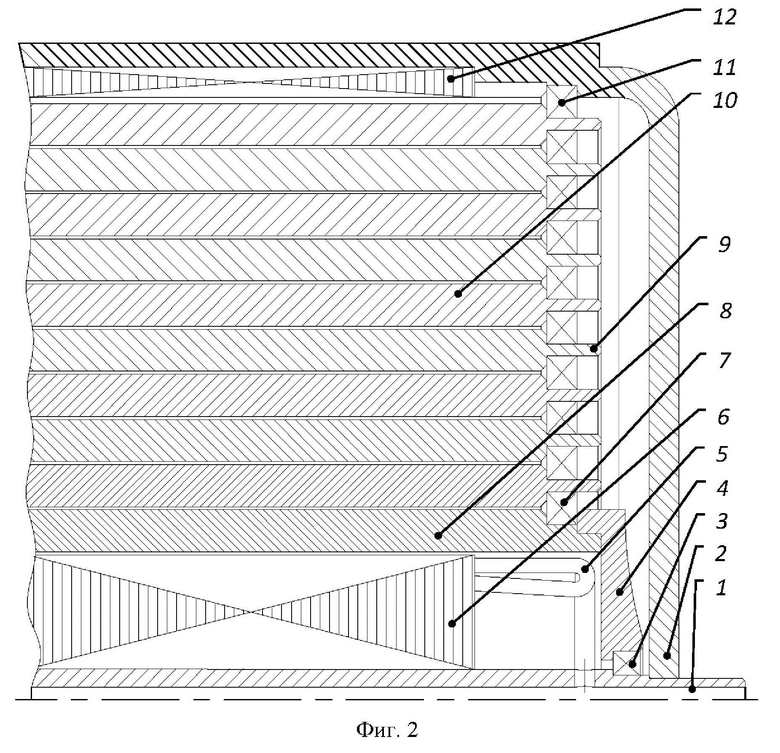

На фиг. 2 показан фрагмент продольного сечения электромеханического устройства с повышенным кинетическим моментом ротора-маховика с внутренним статором и мультироторным маховиком в виде десяти коаксиальных тонкостенных цилиндров. (1 - полый вал (ось) для подвода тока к обмотке статора; 2 - кожух; 3 - внутренний подшипник; 4 - торцевые фланцы внутреннего цилиндра ротора; 5 - многофазная обмотка внутреннего статора; 6 - шихтованный пакет внутреннего статора; 7 - межроторные подшипники; 8 - внутренний полый коаксиальный цилиндр ротора; 9 - полочка с отверстиями для контроля частоты вращения энкодером; 10 - полые коаксиальные цилиндры ротора; 11 - бесконтактный подшипник; 12 - внешний шихтованный ферромагнитный экран).

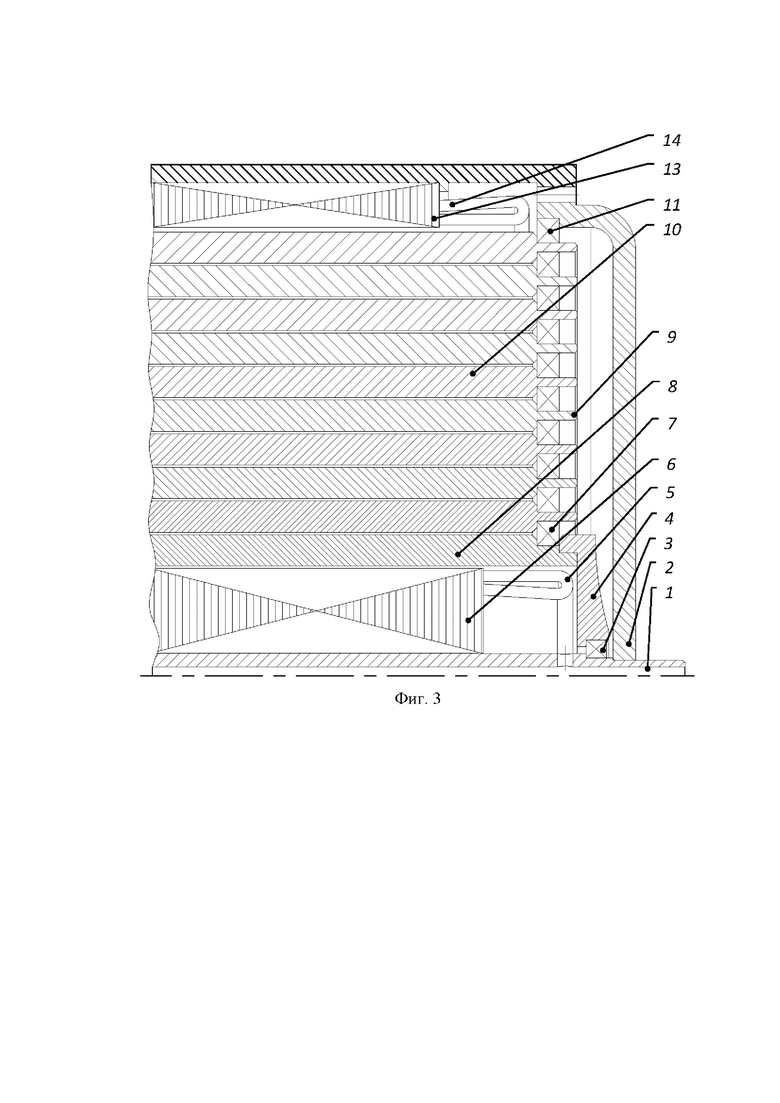

На фиг. 3 показан фрагмент продольного сечения электромеханического устройства с повышенным кинетическим моментом ротора-маховика с двумя статорами и мультироторным маховиком в виде десяти коаксиальных тонкостенных цилиндров. (1 - - полый вал (ось) для подвода тока к обмотке статора; 2 - кожух; 3 - внутренний подшипник; 4 - торцевые фланцы внутреннего цилиндра ротора; 5 - многофазная обмотка внутреннего статора; 6 - шихтованный пакет внутреннего статора; 7 - межроторные подшипники; 8 - внутренний полый коаксиальный цилиндр ротора; 9 - полочка с отверстиями для контроля частоты вращения энкодером; 10 - полые коаксиальные цилиндры ротора; 11 - бесконтактный подшипник; 13 - шихтованный пакет внешнего статора; 14 - многофазная обмотка внешнего статора).

Устройство работает следующим образом. В целом, принцип действия предлагаемого изобретения, протекающие в нем процессы, его режимы работы и терминология, соответствуют таковым традиционной асинхронной электрической машины. В первый момент времени все полые коаксиальные цилиндры ротора неподвижны. Многофазная обмотка 5 внутреннего статора запитывается переменным током и создается вращающееся магнитное поле, сцепленное с электропроводящими цилиндрами ротора. Частоту питающего напряжения обмотки следует увеличивать постепенно (так называемый частотный пуск), т.к. в противном случае внутренний цилиндр может быстро достигнуть номинальной частоты вращения, в то время как следующий цилиндр только начнет разгоняться. При этом относительная частота вращения подшипниковых кольцевых дорожек качения соседних цилиндров может кратковременно оказаться существенно выше предельно допустимой. Кроме того, магнитное поле, достигнув сразу номинальной частоты при не разогнавшемся в момент пуска цилиндре, будет почти полностью им экранироваться (скин-эффект) и не будет сцеплено с внешними цилиндрами. По закону электромагнитной индукции в цилиндрах наводятся токи, и между ними и магнитным полем возникают электромагнитные силы Ампера, направленные в сторону вращения магнитного поля статора. Пакет внутреннего статора 6 неподвижно закреплен на полом валу 1, через который проложены выводы обмотки. Преодолевая силы инерции, силы трения в подшипниковых узлах и сопротивление воздуха (среды), все цилиндры начинают постепенно вовлекаться во вращение. Поскольку внутренние цилиндры находятся ближе к внутреннему статору и имеют большее потокосцепление с ним, величина индуцированных токов и действующих на них электромагнитных сил у них выше, чем у внешних цилиндров. Таким образом, внутренние цилиндры имеют частоту вращения ближе к частоте вращения магнитного поля - скольжение стремится к нулю. Сначала раскручиваются внутренние цилиндры, поскольку при скольжении, близком к нулю, вращающееся магнитное поле значительно ими экранируется. Дальние цилиндры вращаются с меньшей частотой и большими значениями скольжений. Деформируясь под действием центробежных сил, внутренние цилиндры сильнее сдавливают тела качения, увеличивая трение в них, что позволяет передавать энергию на вращение дальних оболочек помимо магнитного поля и аэродинамического трения. При достижении номинальных частот равная относительная деформация всех цилиндров перестает сдавливать подшипники, и трение в них возвращается к нормальным значениям. Для двухстаторного варианта конструкции номинальная частота вращения внешних цилиндров более точно принудительно поддерживается или ограничивается полем внешнего статора. После достижения номинальных частот вращения всех цилиндров ротора, что должно контролироваться при помощи датчиков (например, оптических), напряжение многофазной обмотки статора (статоров) отключается, вращающееся магнитное поле пропадает и цилиндры ротора продолжают вращение по инерции. Когда датчики зафиксируют снижение частоты вращения ниже номинальной вследствие потерь на трение, обмотка снова включается. Работа в повторно-кратковременном режиме также позволяет снизить потери, уменьшить тепловыделения, экономить электроэнергию на борту.

В генератором режиме для преобразования запасенной энергии вращения в электрическую (для КНЭ) или с целью снижения частоты вращения (для гиродина), частота питания многофазной статорной обмотки уменьшается, чтобы частота вращения магнитного поля стала меньше частоты вращения цилиндров ротора, а скольжение стало соответственно отрицательным. Сначала замедляются цилиндры с большим по модулю скольжением, которые расположены ближе к статору (статорам).

Обеспечить соответствующие номинальные частоты вращения для каждого цилиндра можно путем расчетного подбора индивидуальных значений их толщины, длины, электрического сопротивления материала и потокосцепления с учетом удаленности от статора(ов). Современные системы компьютерного численного моделирования позволяют автоматизировать данный процесс. С целью непревышения предельной частоты вращения относительно толстостенные или электропроводящие полые цилиндры с высокой удельной электропроводностью можно выполнить многослойными (шихтованными) для увеличения их электрического сопротивления, снижения величины индуцированных токов в них, электромагнитных сил, увеличения скольжения посредством чередования электропроводящих и диэлектрических радиальных слоев, например, путем гальванического покрытия (фосфатирования, оксидирования) отдельных слоев с последующей посадкой с термическим натягом.

Прочностные свойства материалов и сплавов сильно зависят от режима их последующей термообработки, в частности закалки. Для массивных толстостенных деталей невозможно добиться равномерной скорости резкого изменения температуры по всему объему, что приводит к возникновению внутренних термических напряжений и к их короблению. Полые относительно тонкостенные цилиндры ротора предлагаемого изобретения лишены этого недостатка и могут успешнее термически упрочняться, значительно повышая предел прочности σT, а следовательно, надежность устройства.

По мнению авторов, предлагаемое электромеханическое устройство с повышенным кинетическим моментом ротора-маховика, может быть использовано при разработке и создании, например, гиродвигателей гироскопических систем или кинетических накопителей энергии в тех случаях, когда уменьшение удельной массы и удельного объема ротора-маховика при сохранении заданного значения его кинетического момента, а также эксплуатационная надежность и безопасность являются основными требованиями к устройству, а совокупность его существенных признаков необходима и достаточна для достижения заявляемого технического результата.

Источники информации

1. Д. А. Бут, Б. Л. Алиевский, С. Р. Мизюрин, П. В. Васюкевич. Накопители Энергии. М.: Энергоатомиздат, 1991.

2. М. С. Козлов, В. П. Селезнев, В. Р. Воробьев, Р. В. Комоцкий, Д. Ф. Сластников, Г.О. Фридлендер. Авиационные приборы. Элементы устройства и расчета пилотажно-навигационных приборов. Издание ВВИА им. Жуковского. 1955

3. Арзамасов Б. Н. (ред.). Конструкционные материалы. Справочник. М.: Машиностроение, 1990 г.

4. Крюков П. В. Нанографит для атмобиля. Химия и Жизнь. 2009, №6.

5. Динник А.Н. Справочник по технической механике. М.: ОГИЗ, 1949 г.

6. Ю.Н. Журавлев. Активные магнитные подшипники. С-Пб.: Политехника, 2003.

7. Равикович Ю.А., Ермилов Ю.И., Холобцев Д.П. Методика и экспериментальная установка для определения несущей способности осевых лепестковых газодинамических подшипников. Известия высших учебных заведений. Авиационная техника. КАИ: №4, 2014. стр. 39-42.

8. Дизельные роторные (динамические) ИБП мощностью от 1 до 2 МВт. https://tech-expo.ru/dibp/?ysclid=l624ceeg27632954455

9. Владимир СКЛЯР. Хочешь жить - умей вращаться. Сети & Бизнес. №3(58)2011. http://www.sib.com.ua/arhiv_2011/2011_3/statia_3_2_2011/statia_3_2_2011.htm

10. Блог компании КРОК. Как мы монтируем ДДИБП: огромные маховики в дата-центрах и средство аварийного резерва ответственных объектов. 2014. https://habr.com/ru/company/croc/blog/245553/

11. Кинетический накопитель энергии с магнитным ВТСП подвесом. Патент РФ № 133986.

12. Система левитации маховика кинетического накопителя энергии. Патент РФ № 157741.

13. Специальные электрические машины. Под ред. А.И. Бертинова, - М., Энергоиздат, 1982. - 552 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Накопитель кинетической энергии | 1988 |

|

SU1746098A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2018 |

|

RU2716489C2 |

| МОДУЛЬНЫЙ ВЕНТИЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ (МВЭП) | 2006 |

|

RU2310966C1 |

| МАГНИТОДИНАМИЧЕСКИЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1989 |

|

RU2027280C1 |

| МАХОВИЧНЫЙ АККУМУЛЯТОР ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ УПРАВЛЕНИЯ ЧАСТОТОЙ ВРАЩЕНИЯ ЕГО ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2535822C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2005 |

|

RU2302692C9 |

| НАКОПИТЕЛЬ ЭНЕРГИИ | 2018 |

|

RU2713385C1 |

| КОМБИНИРОВАННЫЙ СИЛОВОЙ ЭНЕРГЕТИЧЕСКИЙ АГРЕГАТ ДЛЯ АВТОМОБИЛЯ И ТРАКТОРА С ЭЛЕКТРОТРАНСМИССИЕЙ И МОТОР-КОЛЕСАМИ (ВАРИАНТЫ) | 2001 |

|

RU2184040C1 |

| Инерционный накопитель энергии | 1989 |

|

SU1781777A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2009 |

|

RU2400006C1 |

Изобретение относится к электротехнике и предназначено для использования при разработке и создании кинетических накопителей энергии. Технический результат – улучшение удельных характеристик. Заявленное электромеханическое устройство содержит кожух, статор с многофазной обмоткой, ротор-маховик с внешним расположением относительно статора. Особенностью изобретения является выполнение ротора в виде двух или более полых коаксиальных цилиндров из электропроводящего немагнитного материала, имеющих возможность независимого однонаправленного вращения относительно друг друга. Между полыми коаксиальными цилиндрами ротора, а также между внешним цилиндром и кожухом установлены подшипники. В качестве электропроводящего немагнитного материала полых цилиндров ротора используются, например, титан, углеволоконные материалы или монокристаллический углерод. В кожухе может создаваться разряжение, или его внутреннее пространство может быть заполнено газом с низкой вязкостью. 2 н. и 9 з.п. ф-лы, 3 ил

1. Электромеханическое устройство с повышенным кинетическим моментом ротора-маховика, содержащее кожух, статор с многофазной обмоткой, ротор с внешним расположением относительно статора, отличающееся тем, что ротор выполнен в виде двух или более полых коаксиальных цилиндров из электропроводящего немагнитного материала с возможностью независимого однонаправленного вращения их относительно друг друга, между полыми коаксиальными цилиндрами ротора, а также между внешним цилиндром и кожухом установлены подшипники, дополнительно содержит внешний ферромагнитный экран.

2. Электромеханическое устройство с повышенным кинетическим моментом ротора-маховика, содержащее кожух, статор с многофазной обмоткой, ротор с внешним расположением относительно статора, отличающееся тем, что ротор выполнен в виде двух или более полых коаксиальных цилиндров из электропроводящего немагнитного материала с возможностью независимого однонаправленного вращения их относительно друг друга, между полыми коаксиальными цилиндрами ротора, а также между внешним цилиндром и кожухом установлены подшипники, дополнительно содержит внешний статор с многофазной обмоткой.

3. Электромеханическое устройство по п. 2, отличающееся тем, что внешний статор дополнительно содержит постоянные магниты.

4. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что полые коаксиальные цилиндры ротора имеют различную толщину.

5. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что полые коаксиальные цилиндры ротора имеют различную осевую длину.

6. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что полые коаксиальные цилиндры ротора с внешней стороны содержат бандажи.

7. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что полые коаксиальные цилиндры ротора являются многослойным композитом чередующихся электропроводящих и изоляционных слоёв.

8. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что подшипники, расположенные между полыми коаксиальными цилиндрами ротора, выполнены в виде тел качения, разделенных сепараторами и размещенных на кольцевых дорожках качения на поверхностях цилиндров.

9. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что подшипник, расположенный между внешним полым коаксиальным цилиндром ротора и кожухом, выполнен бесконтактным.

10. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что в качестве электропроводящего немагнитного материала полых цилиндров ротора используются, например, алюминиевые, титановые, бериллиевые и магниевые сплавы, углепластиковые композиты, а также графен и монокристаллический нанографит.

11. Электромеханическое устройство по пп. 1 и 2, отличающееся тем, что в кожухе создается разряжение или его внутреннее пространство заполняется газом с низкой вязкостью.

| НАКОПИТЕЛЬ ЭНЕРГИИ | 2012 |

|

RU2504889C2 |

| RU 2000641 C1, 07.09.1993 | |||

| Электрическая машина | 1988 |

|

SU1647786A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2018 |

|

RU2716489C2 |

| CN 202282705 U, 20.06.2012 | |||

| CN 113794343 А, 14.12.2021. | |||

Авторы

Даты

2023-05-29—Публикация

2022-12-22—Подача