Изобретение относится к области машиностроения и может быть использовано при проведении научных исследований в области подшипников скольжения, а также в учебном процессе при проведении лабораторных работ и практических занятий по общеинженерным дисциплинам в высших и средних специальных учебных заведениях.

Известна установка для исследования активных подшипников скольжения, содержащая смазочную систему с фильтрами, корпус со смонтированной на нем крышкой, установленный на станине и имеющий резьбовые отверстия для крепления элементов смазочной системы, выполненных в виде фитингов, вал, связанный с электродвигателем, зафиксированным на станине с помощью кронштейна, подшипники, имеющие корпуса, в которых установлены втулки подшипников, блок управления, сбора и обработки сигналов, входы которого связаны с датчиками перемещения, датчиками давления, а выходы - с сервоклапанами и электродвигателем, отличающаяся тем, что она содержит бак со смазочным материалом, насосную станцию, предохранительный клапан, тройник гидравлический с установленным на нем манометром и коллектор с пятью выходами, один из которых соединен с резьбовым отверстием в корпусе установки через гидравлические тройники с манометрами, гидравлический кран и сервоклапан, а четыре других соединены с четырьмя резьбовыми отверстиями корпуса ближнего к свободному концу вала подшипника, с каждым через отдельный гидравлический тройник с установленным на нем датчиком давления, отдельный сервоклапан, отдельный гидравлический тройник с установленным на нем манометром и отдельный гидравлический кран, в корпусе ближнего к свободному концу вала подшипника зафиксирована втулка активного подшипника и выполнено еще четыре резьбовых отверстия, в два из которых перпендикулярно друг другу установлены датчики перемещения, а в два других установлены заглушки, на корпусе ближнего к свободному концу вала подшипника винтами закреплена крышка со сквозным резьбовым отверстием и установленным в него фитингом, соединенным со смазочной системой установки, в корпусе ближнего к электродвигателю подшипника втулка пассивного подшипника зафиксирована дистанционной втулкой и гайкой и выполнено четыре сквозных отверстия, в одно из которых установлен соединенный со смазочной системой установки фитинг, а остальные закрыты крышками-заглушками, и кольцевая проточка с отверстиями, винтами закреплен модуль воздушного уплотнения, выполненный в виде крышки с присоединенными к ней винтами проставкой, штуцерной оправкой и штуцером со сквозными отверстиями для прохождения воздуха от компрессорной станции через редукционный клапан к кольцевому воздушному коллектору с по меньшей мере двенадцатью отверстиями для подачи воздуха в зазор между уплотнением и валом, электродвигатель соединен с выходом блока управления, сбора и обработки сигналов через частотный регулятор, а с валом - через датчик крутящего момента, зафиксированный на станине при помощи стойки, муфту соединения электродвигателя с входным валом датчика крутящего момента и муфту соединения вала с выходным валом датчика крутящего момента, а датчик крутящего момента соединен со входом блока управления, сбора и обработки сигналов (Патент РФ №2757062, МПК G01M 13/04, публ. 2021 г.).

Недостатком данной установки является сложность конструкции и большой риск получения недостоверных результатов, связанных со сложностью контроля положения активного подшипника скольжения (втулки) в исследуемой опоре.

Техническая задача, которую решает изобретение, - повышение точности проводимых исследований в области роторно-опорных систем.

Поставленная задача достигается тем, что трибомехатронный стенд для исследования активных роторных опор, содержащий смазочную систему с фильтрами, корпус со смонтированной на нем крышкой, установленный на станине и имеющий резьбовые отверстия для крепления элементов смазочной системы, выполненных в виде фитингов, вал, связанный с электродвигателем, зафиксированным на станине с помощью кронштейна, подшипники, блок управления, сбора и обработки сигналов, входы которого связаны с датчиками перемещения, датчиками давления, выходы - с сервоклапанами и электродвигателем, предохранительный клапан, тройник гидравлический с установленным на нем манометром и коллектор с пятью выходами, один из которых соединен с резьбовым отверстием в корпусе стенда через гидравлические тройники с манометрами, гидравлический кран и сервоклапан, а четыре других выхода соединены с четырьмя резьбовыми отверстиями подшипникового узла, расположенного ближе к свободному концу вала, с каждым через отдельный гидравлический тройник с установленным на нем датчиком давления, отдельный сервоклапан, отдельный гидравлический тройник с установленным на нем манометром и отдельный гидравлический кран, в подшипниковом узле, ближнем к свободному концу вала, зафиксирован активный подшипник скольжения и выполнено еще четыре резьбовых отверстия, в два из которых перпендикулярно друг другу установлены датчики перемещения, а в два других установлены заглушки, на корпусе ближнего к свободному концу вала подшипника закреплена крышка со сквозным резьбовым отверстием и установленным в него фитингом, соединенным со смазочной системой стенда, в подшипниковом узле, расположенном ближе к электродвигателю, установлен пассивный подшипник скольжения, зафиксированный дистанционной втулкой и гайкой, в этом подшипниковом узле выполнено четыре сквозных отверстия, в одном из которых установлен соединенный со смазочной системой стенда фитинг, а остальные закрыты крышками, имеется кольцевая проточка с отверстиями, на этом подшипниковом узле закреплен модуль воздушного уплотнения, выполненный в виде крышки с присоединенными к ней проставкой, штуцерной оправкой и штуцером, соединенным с редукционным клапаном, электродвигатель соединен с выходом блока управления, сбора и обработки сигналов через частотный регулятор, а с валом - через датчик крутящего момента, зафиксированный на станине при помощи стойки, муфту соединения электродвигателя с входным валом датчика крутящего момента и муфту соединения вала с выходным валом датчика крутящего момента, а датчик крутящего момента соединен со входом блока управления, сбора и обработки сигналов, отличающийся тем, что он содержит напорную гидравлическую магистраль постоянного давления, связанную со смазочной системой, сливную гидравлическую магистраль переменного давления, связанную со смазочной системой, воздушную магистраль с постоянным давлением, связанную с редукционным клапаном, резьбовое отверстие в подшипниковом узле для установки механизма фиксации активного подшипника скольжения, на корпусе которого выполнена проточка для его фиксации в подшипниковом узле с помощью штока механизма фиксации, при этом механизм фиксации соединен с блоком управления, сбора и обработки сигналов.

Технический результат заключается в упрощении конструкции установки за счет замены источников подачи смазочного материала и воздуха, а также увеличении точности получаемых результатов за счет внедрения в конструкцию механизма фиксации исследуемого активного подшипника скольжения.

Сущность изобретения поясняется чертежами.

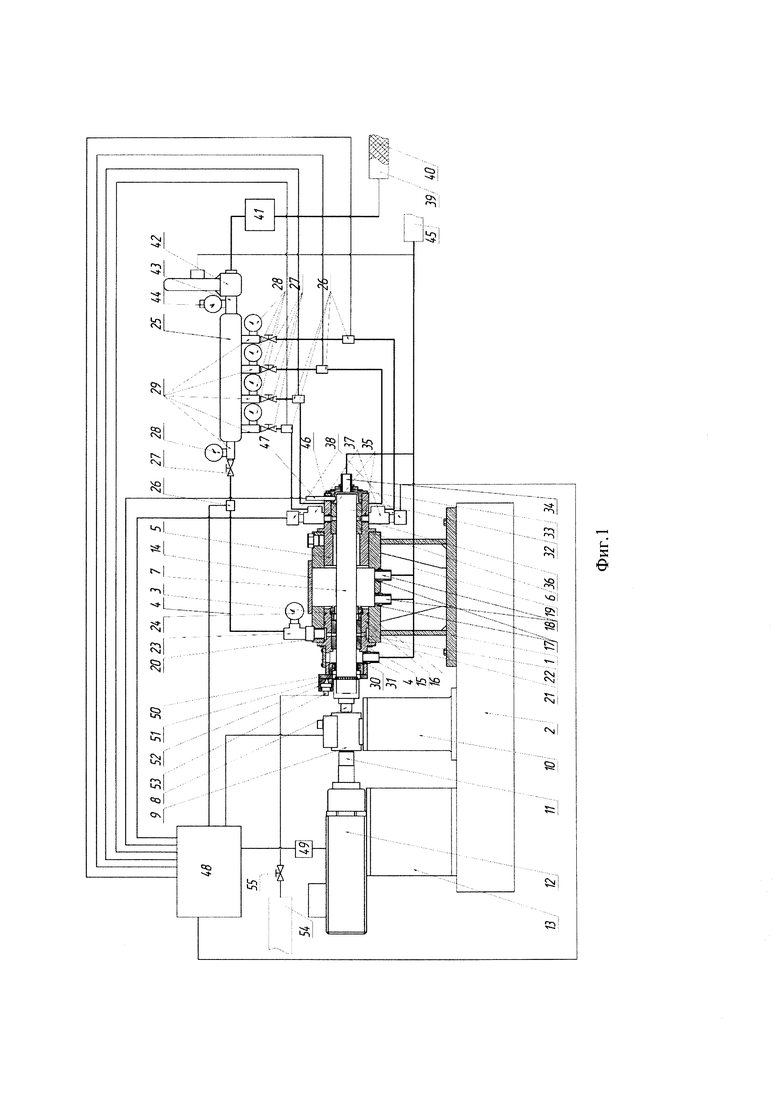

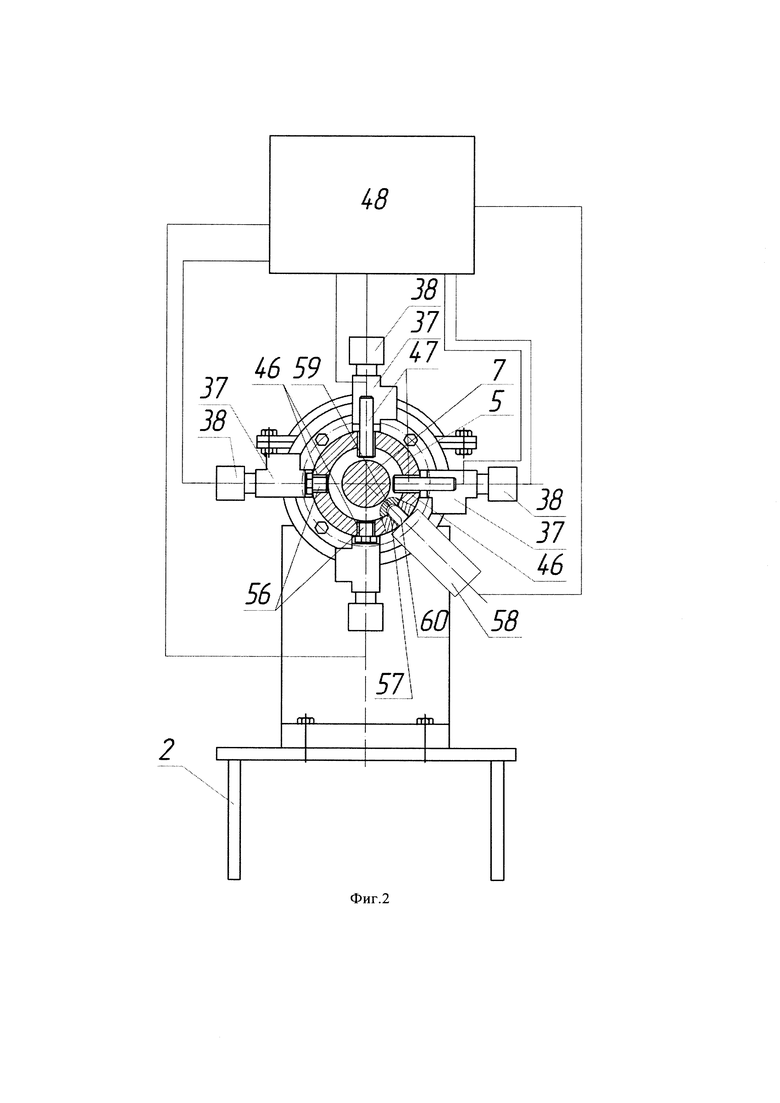

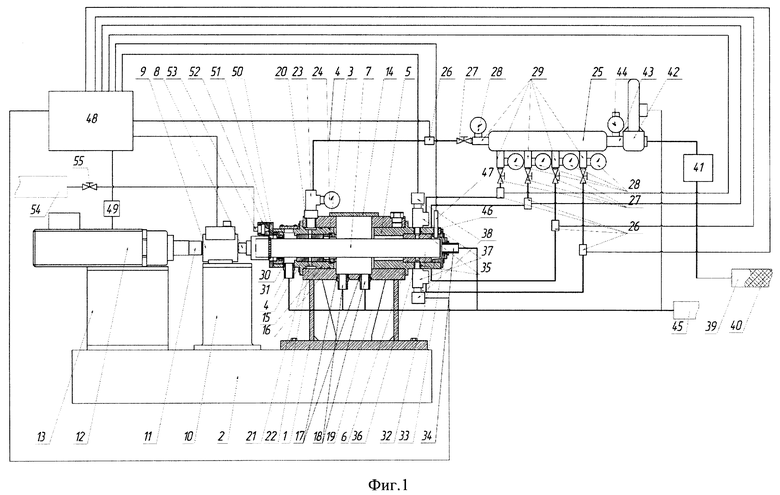

На фиг. 1 изображена общая схема трибомехатронного стенда для исследования активных роторных опор; на фиг. 2 представлен вид стенда сбоку со стороны свободного конца вала.

Стенд (фиг. 1) содержит корпус 1, установленный на станине 2, в котором установлены подшипниковый узел 3 пассивного подшипника 4 скольжения и подшипниковый узел 5 активного подшипника 6 скольжения. Через внутренний диаметр пассивного подшипника 4 скольжения и активного подшипника 6 скольжения протянут вал 7, связанный через муфту 8 с выходным валом датчика 9 крутящего момента, закрепленного на стойке 10, установленной на станине 2. Входной вал датчика 9 крутящего момента связан через муфту 11 с электродвигателем 12, установленным через кронштейн 13 на станине 2. Крышка 14 зафиксирована на корпусе 1 стенда. Пассивный подшипник 4 скольжения зафиксирован в подшипниковом узле 3 при помощи дистанционной втулки 15 и гайки 16. В корпусе 1 стенда имеются два резьбовых отверстия 17, соединенных через фитинги 18 со смазочной системой 19. В корпусе 1 стенда имеется резьбовое сквозное отверстие 20, совмещенное с кольцевой проточкой 21 в корпусе подшипникового узла 3 с четырьмя отверстиями 22. В резьбовое сквозное отверстие 20 установлен тройник 23 гидравлический, на котором закреплен манометр 24. Тройник 23 соединен с подающим коллектором 25 через последовательно соединенные один из сервоклапанов 26, один из кранов 27 гидравлических, один из манометров 28 и один из тройников 29 гидравлических. В корпусе подшипникового узла 3 имеется резьбовое отверстие 30, в котором установлен фитинг 31, соединенный со смазочной системой 19.

К торцу подшипникового узла 5 присоединена крышка 32, имеющая сквозное резьбовое отверстие 33, в которое установлен фитинг 34, соединенный со смазочной системой 19. В подшипниковом узле 5 имеются четыре резьбовых отверстия 35, выполненных соосно с питающими камерами 36 активного подшипника 6 скольжения. В резьбовых отверстиях 35 ортогонально закреплены четыре гидравлических тройника 37, на которых закреплены датчики 38 давления.

Напорная гидравлическая магистраль 39 постоянного давления Р1 со смазочным материалом 40 соединена с подающим коллектором 25, имеющим пять выходов, через последовательно установленные фильтр 41, предохранительный клапан 42, тройник 43 гидравлический, на котором закреплен манометр 44. На каждом выходе коллектора 25 установлен соответствующий тройник 29 гидравлический, на котором закреплен соответствующий манометр 28. На каждом тройнике 29 закреплен соответствующий кран 27 гидравлический, который соединен с соответствующим сервоклапаном 26.

Сливная гидравлическая магистраль 45 с переменным давлением АР соединена с предохранительным клапаном 42 и фитингами 18, 31 и 34 через смазочную систему 19.

Четыре сквозных резьбовых сквозных отверстия 46 выполнены в корпусе подшипникового узла 5 для установки в них датчиков 47 перемещения. Датчик 9 крутящего момента, датчики 38 давления, сервоклапаны 26, датчики 47 перемещения соединены с блоком 48 управления, сбора и обработки сигналов.

Электродвигатель 12 через частотный регулятор 49 соединен с блоком 48 управления, сбора и обработки сигналов.

К подшипниковому узлу 3, установленному со стороны электродвигателя 12, присоединен модуль воздушного уплотнения, состоящий из крышки 50, к которой присоединены винтами проставка 51 и оправка штуцера 52, имеющие сквозные отверстия для прохождения воздуха, а в оправке штуцера 52 зафиксирован штуцер 53. Воздушная магистраль 54 постоянного давления Р2 соединена с штуцером 53 через редукционный клапан 55.

На тройниках 37 (фиг. 2) закреплены датчики давления 38. В двух из четырех сквозных резьбовых сквозных отверстиях 46 в подшипниковом узле 5 установлены перпендикулярно друг другу два датчика 47 перемещения для измерения радиальных перемещений вала 7. В два оставшихся из четырех резьбовых сквозных отверстий 46 в подшипниковом узле 5 установлены две заглушки 56. В подшипниковом узле 5 имеется резьбовое отверстие 57 для установки механизма 58 фиксации активного подшипника 6 скольжения, на корпусе которого сделана проточка 59 для его фиксации в подшипниковом узле 5 с помощью штока 60 механизма 58 фиксации. Механизм 58 фиксации соединен с блоком 48 управления, сбора и обработки сигналов.

Трибомехатронный стенд для исследования активных роторных опор работает следующим образом.

Фиксируют активный подшипник 6 скольжения в подшипниковом узле 5 при помощи механизма 58 фиксации по команде с блока 48 управления, сбора и обработки сигналов.

Напорная гидравлическая магистраль 39 постоянного давления Р1 подает смазочный материал 40 в подающий коллектор 25 через последовательно установленные фильтр 41, предохранительный клапан 42, тройник 43 гидравлический, на котором закреплен манометр 44. Предохранительный клапан 42 имеет возможность сброса избытка смазочного материала в сливную гидравлическую магистраль 45.

Из подающего коллектора 25 смазочный материал попадает в тройники 29 и краны 27, которые предназначены для предварительной настройки давления смазочного материала и полного перекрытия смазочной системы 19. Манометры 28 предназначены для контроля давления при предварительной настройке подачи смазочного материала при помощи кранов 27 гидравлических. Краны 27 гидравлические соединены с сервоклапанами 26, предназначенными для электронного регулирования давления смазочного материала в смазочной системе 19. Смазочный материал 40 от четырех выходов подающего коллектора 25 поступает через тройники 37, на которых установлены датчики 38 давления, в подшипниковый узел 5 и далее в активный подшипник 6 через отверстия 35. Через цилиндрические питающие камеры 36 активного подшипника 6 смазочный материал 40 попадает в зазор между активным подшипником 6 скольжения и валом 7, оттуда в фитинги 18 и 34, затем через смазочную систему 19 в сливную гидравлическую магистраль 45. Смазочный материал 40, поступающий из оставшегося выхода подающего коллектора 25, попадает в сквозное отверстие 20, совмещенное с кольцевой проточкой 21 в корпусе подшипникового узла 3, через тройник 27, с закрепленным на нем манометром 28 для контроля исходного давления, сервоклапан 26 для установки давления и расхода смазочного материала 40, тройник 23 с закрепленным на нем манометром 24 для контроля давления подачи. Затем смазочный материал 40 попадает через отверстия 22 в зазор между пассивным подшипником 4 скольжения и валом 7, оттуда в фитинги 18 и 31 и затем через смазочную систему 19 в сливную гидравлическую магистраль 45.

Модуль воздушного уплотнения препятствует утечке смазочного материала из подшипникового узла 3 в направлении электродвигателя за счет создания давления подпора воздуха. Для этого из воздушной магистрали 54 с постоянным давлением Р2 подают воздух, который через редукционный клапан 55 поступает к штуцеру 53. Затем воздух через штуцер 53, штуцерную оправку 52, проставку 51 и крышку 50 попадает в зазор между крышкой 50 и валом 7 под постоянным давлением Р2, а затем частично выходит в сторону электродвигателя 12, а частично в сторону пассивного подшипника 4 скольжения навстречу вытекающему из него потоку смазочного материала 40.

Давление и расход смазочного материала 40, подаваемого в подшипниковые узлы 3 и 5, устанавливают с помощью сервоклапанов 26 и блока 48 управления, сбора и обработки сигналов, содержащего в себе управляющую программу.

Электродвигатель 12 под управлением блока 48 управления, сбора и обработки сигналов и частотного регулятора 49 приводит во вращение вал 7 и датчик 9 крутящего момента через муфты 8 и 11. Различные комбинации давлений смазочного материала 40 после сервоклапанов 25 обеспечивают различные радиальные перемещения вала 7 в пассивном подшипнике 4 скольжения и в активном подшипнике 6 скольжения, которые воспринимают датчики 47 перемещения. Изменяющийся при этом момент трения вала 7 в пассивном подшипнике скольжения 4 и активном подшипнике 6 воспринимает датчик 9 крутящего момента. Давление смазочного материала 40 воспринимают датчики 38 давления. Сигналы с датчиков 9, 38 и 47 поступают в блок 48 управления, сбора и обработки сигналов, где они регистрируются и обрабатываются.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ АКТИВНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2020 |

|

RU2757062C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2020 |

|

RU2749362C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701198C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2734066C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С МНОГОЗОННОЙ ПОДАЧЕЙ СМАЗОЧНОГО МАТЕРИАЛА | 2019 |

|

RU2733996C1 |

| МЕХАТРОННАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701744C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ АЭРИРОВАННОГО, МИКРОПОЛЯРНОГО И ГИБРИДНОГО СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2734067C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2016 |

|

RU2651643C1 |

| ГИБРИДНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ С ИНТЕЛЛЕКТУАЛЬНЫМ УПРАВЛЕНИЕМ | 2023 |

|

RU2821860C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2752741C1 |

Изобретение относится к области машиностроения. Трибомехатронный стенд, содержащий смазочную систему с фильтрами, корпус со смонтированной на нем крышкой, установленный на станине и имеющий резьбовые отверстия для крепления элементов смазочной системы, вал, связанный с электродвигателем, подшипники, блок управления, сбора и обработки сигналов, входы которого связаны с датчиками перемещения, датчиками давления, выходы - с сервоклапанами, отличающийся тем, что он содержит напорную гидравлическую магистраль постоянного давления, сливную гидравлическую магистраль переменного давления, воздушную магистраль с постоянным давлением, резьбовое отверстие в подшипниковом узле для установки механизма фиксации активного подшипника скольжения, на корпусе которого выполнена проточка для его фиксации в подшипниковом узле с помощью штока механизма фиксации. Достигается упрощение конструкции установки за счет замены источников подачи смазочного материала и воздуха, а также увеличение точности получаемых результатов за счет внедрения в конструкцию механизма фиксации исследуемого активного подшипника скольжения. 2 ил.

Трибомехатронный стенд для исследования активных роторных опор, содержащий смазочную систему с фильтрами, корпус со смонтированной на нем крышкой, установленный на станине и имеющий резьбовые отверстия для крепления элементов смазочной системы, выполненных в виде фитингов, вал, связанный с электродвигателем, зафиксированным на станине с помощью кронштейна, подшипники, блок управления, сбора и обработки сигналов, входы которого связаны с датчиками перемещения, датчиками давления, выходы - с сервоклапанами и электродвигателем, предохранительный клапан, тройник гидравлический с установленным на нем манометром и коллектор с пятью выходами, один из которых соединен с резьбовым отверстием в корпусе стенда через гидравлические тройники с манометрами, гидравлический кран и сервоклапан, а четыре других выхода соединены с четырьмя резьбовыми отверстиями подшипникового узла, расположенного ближе к свободному концу вала, с каждым через отдельный гидравлический тройник с установленным на нем датчиком давления, отдельный сервоклапан, отдельный гидравлический тройник с установленным на нем манометром и отдельный гидравлический кран, в подшипниковом узле, ближнем к свободному концу вала, зафиксирован активный подшипник скольжения и выполнено еще четыре резьбовых отверстия, в два из которых перпендикулярно друг другу установлены датчики перемещения, а в два других установлены заглушки, на корпусе ближнего к свободному концу вала подшипника закреплена крышка со сквозным резьбовым отверстием и установленным в него фитингом, соединенным со смазочной системой стенда, в подшипниковом узле, расположенном ближе к электродвигателю, установлен пассивный подшипник скольжения, зафиксированный дистанционной втулкой и гайкой, в этом подшипниковом узле выполнено четыре сквозных отверстия, в одном из которых установлен соединенный со смазочной системой стенда фитинг, а остальные закрыты крышками, имеется кольцевая проточка с отверстиями, на этом подшипниковом узле закреплен модуль воздушного уплотнения, выполненный в виде крышки с присоединенными к ней проставкой, штуцерной оправкой и штуцером, соединенным с редукционным клапаном, электродвигатель соединен с выходом блока управления, сбора и обработки сигналов через частотный регулятор, а с валом - через датчик крутящего момента, зафиксированный на станине при помощи стойки, муфту соединения электродвигателя с входным валом датчика крутящего момента и муфту соединения вала с выходным валом датчика крутящего момента, а датчик крутящего момента соединен со входом блока управления, сбора и обработки сигналов, отличающийся тем, что он содержит напорную гидравлическую магистраль постоянного давления, связанную со смазочной системой, сливную гидравлическую магистраль переменного давления, связанную со смазочной системой, воздушную магистраль с постоянным давлением, связанную с редукционным клапаном, резьбовое отверстие в подшипниковом узле для установки механизма фиксации активного подшипника скольжения, на корпусе которого выполнена проточка для его фиксации в подшипниковом узле с помощью штока механизма фиксации, при этом механизм фиксации соединен с блоком управления, сбора и обработки сигналов.

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ АКТИВНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2020 |

|

RU2757062C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2016 |

|

RU2651643C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701198C1 |

| KR 20190015077 A, 13.02.2019. | |||

Авторы

Даты

2023-05-29—Публикация

2022-12-06—Подача