Изобретение относится к области учебного лабораторного оборудования и может быть использовано в учебном процессе при проведении лабораторных работ и практических занятий по общеинженерным дисциплинам в высших и средних специальных учебных заведениях.

В качестве прототипа данного технического решения выбран испытательный стенд для исследования роторных систем, содержащий корпус, установленный на станине и имеющий резьбовые отверстия для крепления элементов смазочной системы, выполненных в виде фитингов, вал, связанный через муфту с электродвигателем, зафиксированным на станине с помощью кронштейна, на корпусе смонтирована крышка, в которой установлен винт, фиксирующий датчик силы, подшипниковые узлы, имеющие корпуса, на которых винтами закреплены крышки, в которых выполнены резьбовые отверстия, с установленными в них датчиками перемещения, датчиками давления, датчиками температуры, причем один подшипниковый узел имеет дополнительно датчик частоты вращения, уплотнения, установленные в крышке (Патент РФ №2651643, МПК G01M 13/04, опубликовано 23.04.2018 г.).

Недостатком данного экспериментального стенда являются повышенные шумы и вибрация, передаваемая от электродвигателя через муфту на вал (ротор) экспериментальной установки, а также невозможность исследования роторных систем на конических подшипниках скольжения.

Техническая задача, которую решает данное изобретение, - повышение уровней вариабельности управляющих факторов испытаний за счет конструктивной возможности модернизации стенда с помощью установки упруго-демпфирующего узла и дополнительных элементов в подшипниковые узлы, с изменением схемы подачи смазочного материала, а также активного управления характеристиками конического подшипникого узла.

Поставленная задача достигается тем, что в установке для исследования роторных систем с активным управлением, содержащей корпус, установленный на станине, закрепленные в корпусе на валу, связанном с электродвигателем, подшипниковые узлы с датчиками перемещения, установленное в корпусе нагрузочное устройство, посаженное на вал и содержащее датчик силы, смазочную систему, включающую гидравлические элементы, установленные в резьбовых отверстиях корпуса и выполненные в виде фитингов, подключенный к ним бак со смазочным материалом, связанный гидравлическими шлангами с датчиком расхода, предохранительным клапаном и соединенным с ним тройником, при этом электродвигатель зафиксирован на станине с помощью кронштейна, на корпусе смонтирована крышка, в которой установлен болт, фиксирующий датчик силы, в подшипниках установлены внутренние втулки, посаженные на вал, подшипниковые узлы имеют корпусы, на которых закреплены крышки и планки с зафиксированными на них датчиками, согласно изобретению первый подшипниковый узел содержит подшипник скольжения, второй подшипниковый узел содержит конический подшипник скольжения с зазором между ним и валом, связанным с электродвигателем через упругодемпфирующий узел, первый подшипниковый узел дополнительно снабжен датчиком частоты вращения, а второй подшипниковый узел -датчиком давления, датчики температуры и уровня смазочного материала размещены в корпусе установки, причем электродвигатель и все датчики подключены к блоку управления, сбора и обработки сигналов. Упругодемпфирующий узел выполнен из двух полумуфт, двух сопряженных с ними демпфирующих элементов, двух стаканов, размещенных внутри полумуфт с заключенным между ними упругим элементом, причем одна полумуфта закреплена на валу электродвигателя, а вторая - на валу установки. В смазочной системе внутри бака со смазочным материалом расположены нагревательные элементы, бак связан гидравлическими шлангами с последовательно соединенными фильтром, насосной станцией и сервоклапаном, сливная магистраль оснащена коллектором и фильтром, причем насосная станция, нагревательные элементы и сервоклапан подключены к блоку управления, сбора и обработки сигналов

Технический результат применения данного устройства заключается в расширении области исследования роторных систем за счет активного управления характеристиками конического подшипникого узла.

Сущность изобретения поясняется чертежами.

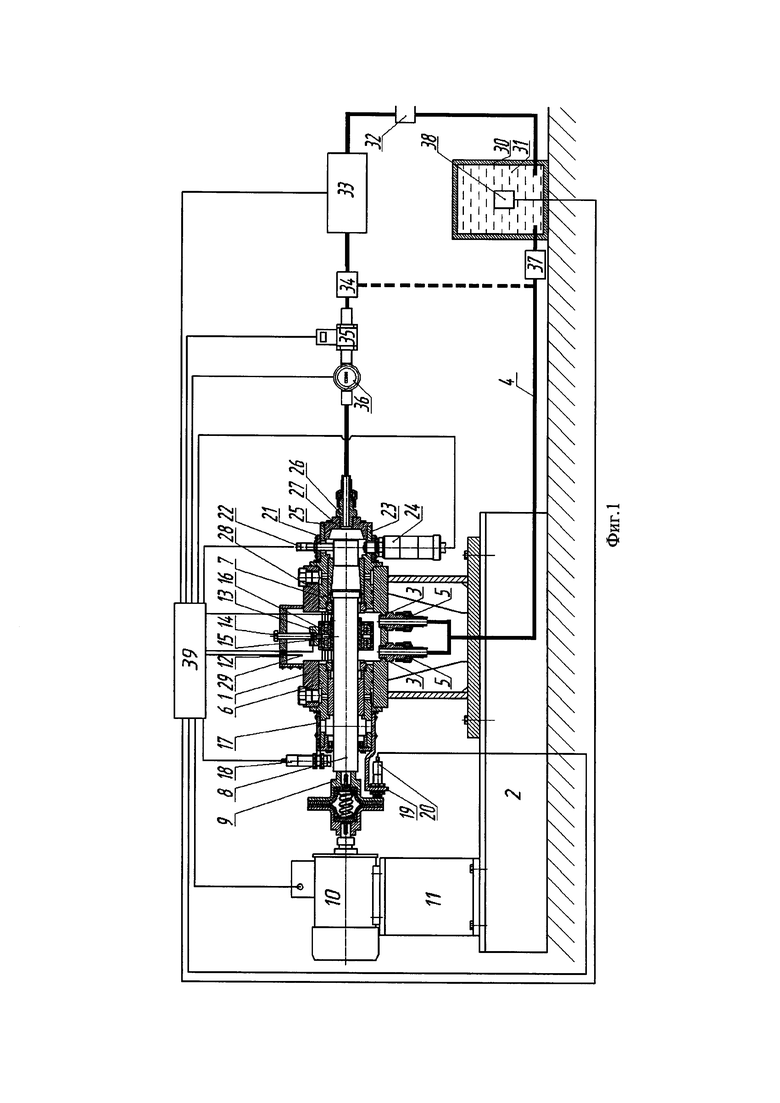

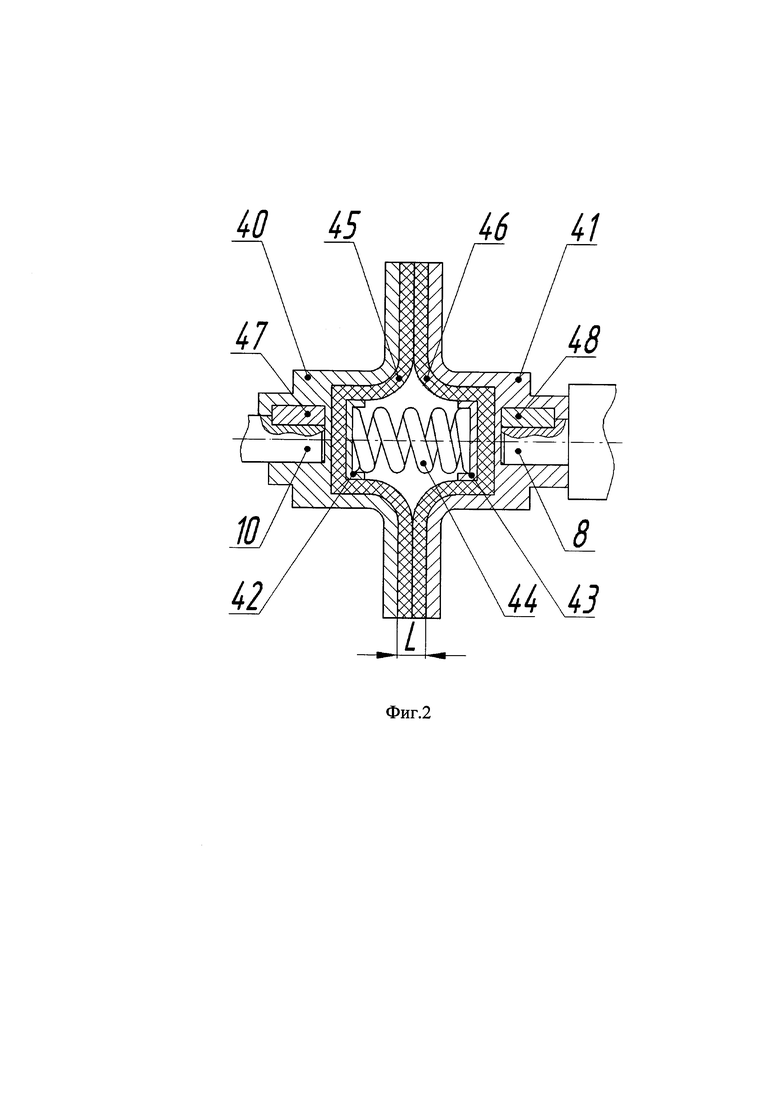

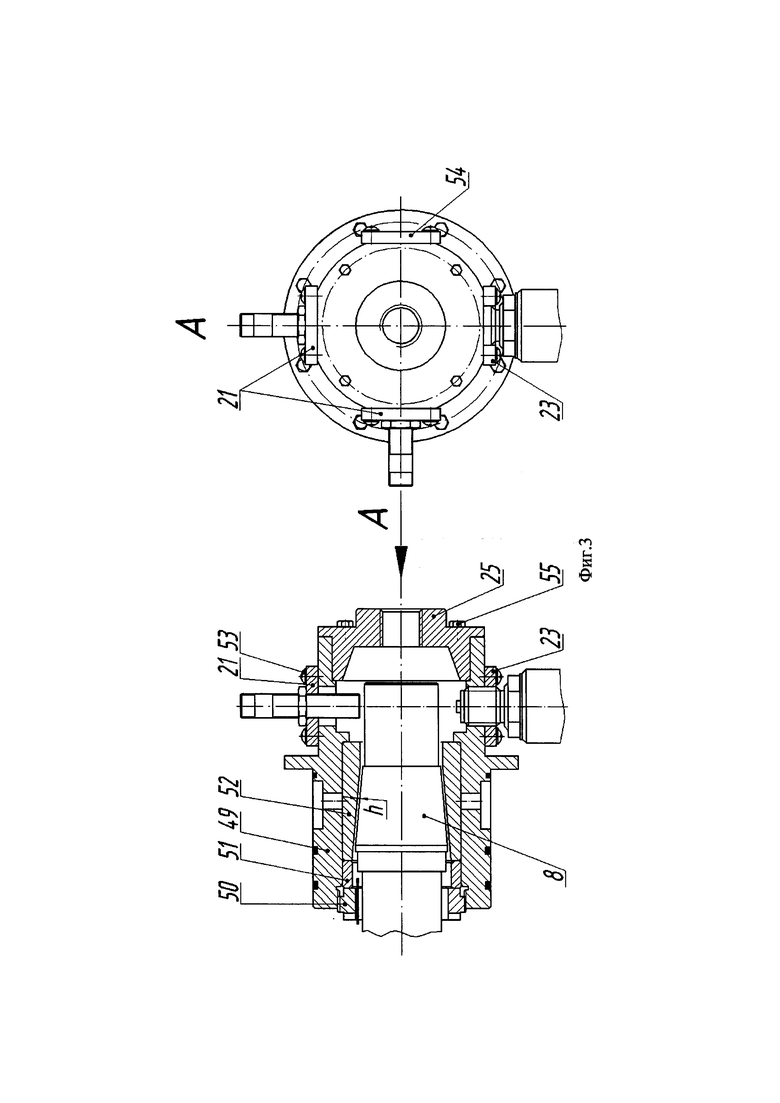

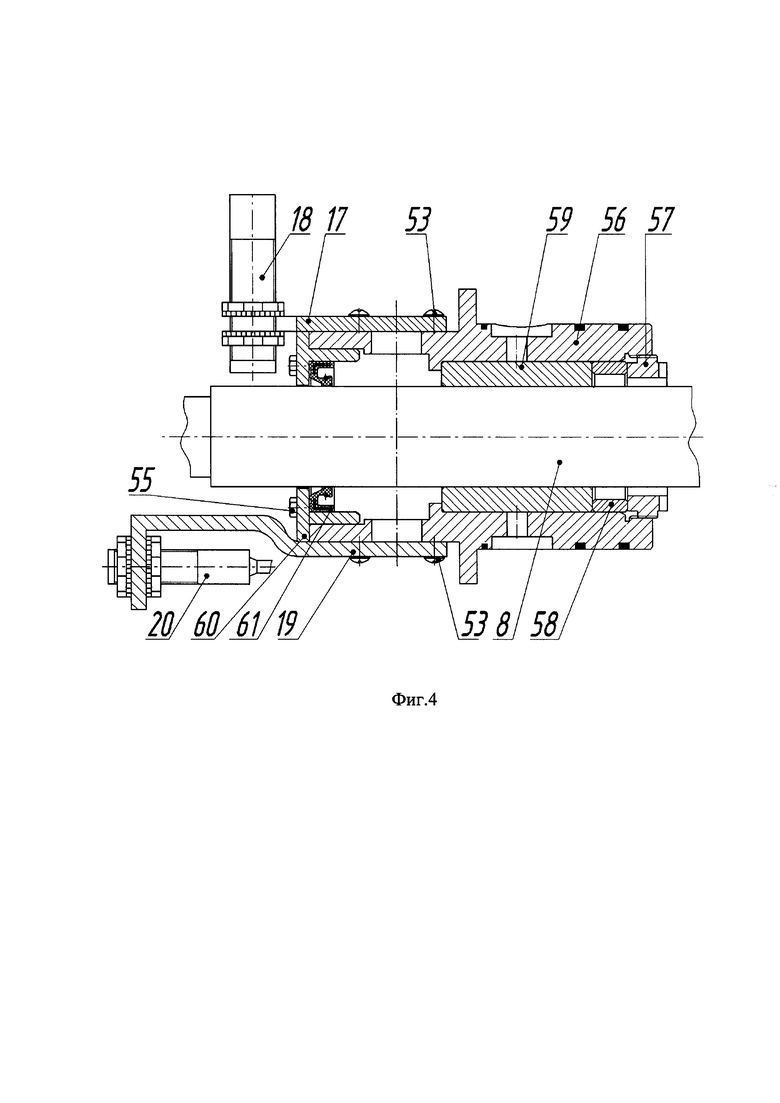

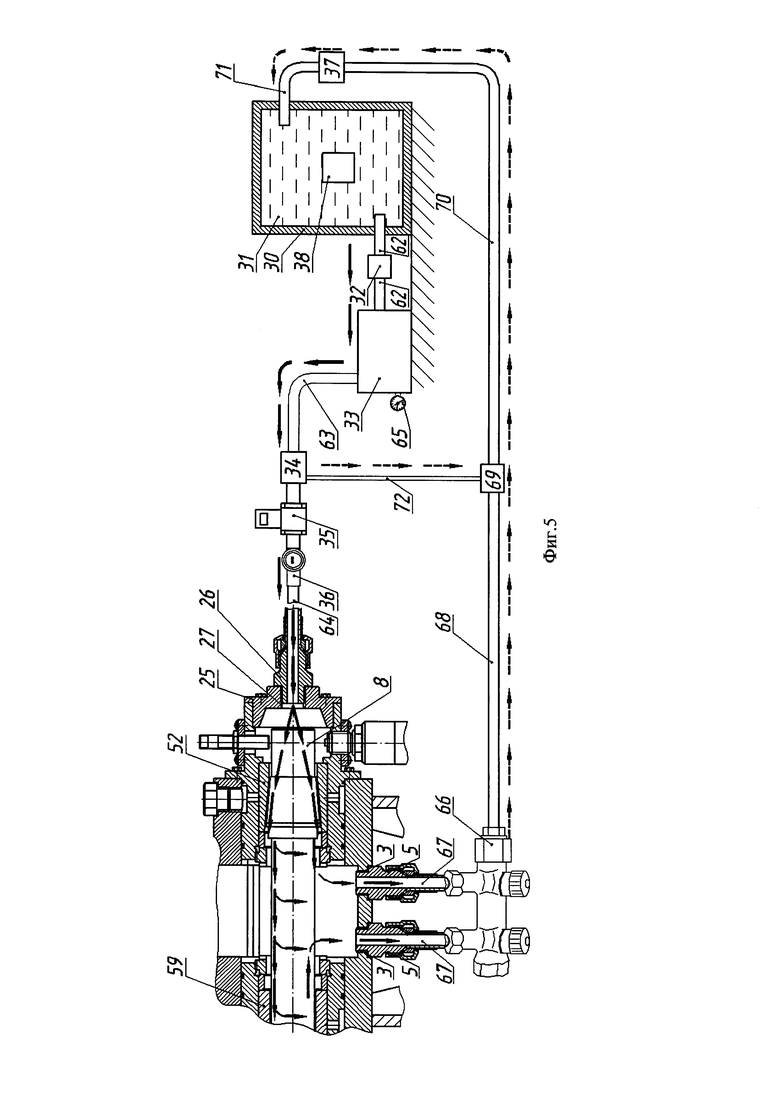

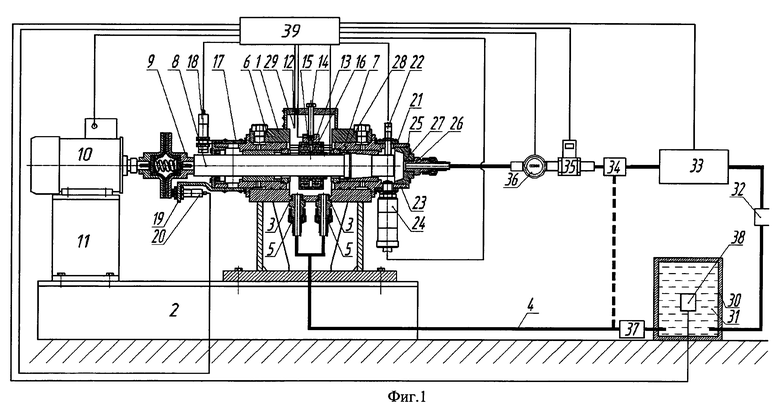

На фиг. 1 изображена схема установки для исследования роторных систем с активным управлением в общем виде; на фиг. 2 изображен продольный разрез упругодемпфирующего узла; на фиг. 3 изображен продольный разрез подшипникового узла с коническим подшипником скольжения; на фиг. 4 изображен продольный разрез подшипникового узла с подшипником скольжения; на фиг. 5 изображена схема смазочной системы.

Установка (фиг. 1) содержит корпус 1, установленный на станине 2 и имеющий резьбовые отверстия 3, смазочную систему 4 с гидравлическими элементами 5, выполненными в виде фитингов и закрепленными в отверстиях 3, первый и второй подшипниковые узлы 6 и 7, соответственно, закрепленные в корпусе 1, вал 8, связанный через упругодемпфирующий узел 9 с электродвигателем 10, установленным через кронштейн 11 на станине 2. Крышка 12 зафиксирована на корпусе 1. Нагрузочное устройство 13 установлено в корпусе 1 и посажено на вал 8. Нагрузочное устройство 13 содержит установочный болт 14, установленный в крышке 12, и фиксирующий датчик 15 силы в силовом блоке 16, установленном на вал 8. На подшипниковом узле 6 через планку 17 установлен датчик 18 частоты вращения, через планку 19 - датчик 20 перемещения. На подшипниковом узле 7 через планки 21 установлены датчики 22 перемещения, а через планку 23 - датчик 24 давления. На подшипниковом узле 7 закреплена крышка 25 с гидравлическим элементом 26, закрепленным в отверстии 27. Внутри корпуса 1 установлен и закреплен датчик 28 температуры и датчик 29 уровня смазочного материала.

Бак 30 заполнен смазочным материалом 31, соединен с гидравлическим элементом 25 через последовательно установленные фильтр 32, насосную станцию 33, предохранительный клапан 34, сервоклапан 35, датчик 36 расхода. Корпус 1 с гидравлическими элементами 5 соединен с баком 30 через фильтр 37.

Внутри бака 30 расположен нагревательный элемент 38. Электродвигатель 10, насосная станция 33, нагревательный элемент 38, датчик 15 силы, датчик 18 частоты вращения, датчики 20 и 22 перемещения, датчик 28 температуры, датчики 24 давления, датчик 29 уровня смазочного материала, датчики 36 расхода и сервоклапан 35 соединены с блоком 39 управления, сбора и обработки сигналов в соответствии с управляемой программой.

Упругодемпфирующий узел 9 (фиг. 2) состоит из двух полумуфт 40 и 41, двух стаканов 42 и 43, упругого элемента 44 и демпфирующих элементов 45 и 46. Полумуфта 40 установлена на валу электродвигателя 10 и закреплена на нем шпонкой 47. Полу муфта 41 установлена на валу 8 и закреплена на нем шпонкой 48. Расстояние L между двумя полумуфтами 40 и 41 может изменяться (уменьшаться) при осевом воздействии на одну из полумуфт. Применение в конструкции упругодемпфирующиго узела 9 независимых друг от друга упругого элемента 44 и демпфирующих элементов 45 и 46 позволяет значительно снизить шумы и вибрацию, передаваемую от электродвигателя 10 навал 8.

Полумуфты 40 и 41, изготовлены из стали, сопряженные с ними демпфирующие элементов 45 и 46, изготовлены из резины, стаканы 42 и 43, изготовлены из стали и размещены внутри полумуфт 40, 41 с заключенным между ними упругим элементом 44, изготовленным из стали.

Подшипниковый узел 7 (фиг. 3) состоит из корпуса 49, гайки 50, фиксирующей с помощью дистанционной втулки 51 конический подшипник 52 скольжения. На корпусе 49 закреплены винтами 53 планки 21, 23 и 54. Крышка 25 с закреплена на корпусе 49 винтами 55. Между валом 8 и коническим подшипником 52 скольжения имеется зазор h.

Подшипниковый узел 6 (фиг. 4) состоит из корпуса 56, гайки 57, фиксирующей с помощью дистанционной втулки 58 подшипник 59 скольжения. Крышка 60 с установленным в нее уплотнением 61 закреплена на корпусе 56 винтами 55. Датчик 18 частоты вращения вала 8 закреплен на планке 17, которая закреплена на корпусе 56 винтами 53. Датчик 20 перемещения закреплен на планке 19, которая закреплена на корпусе 56 винтами 53. На корпусе 56 закреплены крышки 54 (на фиг. 4 не показано) винтами 53.

Смазочная система 4 (фиг. 5) включает напорную и сливную магистрали. В состав напорной магистрали входят насосная станция 33, входной патрубок которой соединен с баком 30 через последовательно установленные гидравлические шланги 62 и фильтр 32. Выходной патрубок насосной станции 33 через гидравлический шланг 63 и последовательно установленные предохранительный клапан 34, сервоклапан 35, датчик 36 расхода и гидравлический шланг 64 связан с гидравлическим элементом 26. На насосной станции размещен манометр 65. В состав сливной магистрали входят коллектор 66, подключенный через гидравлические шланги 67 к гидравлическим элементам 5 и через гидравлический шланг 68 - к тройнику 69, который через гидравлический шланг 70 с установленным на нем фильтром 37 и гидравлический шланг 71 соединен с баком 33. Предохранительный клапан 34 связан с тройником 69 гидравлическим шлангом 72.

Установка для исследования роторных систем с активным управлением работает следующим образом.

В начале эксперимента в баке 30 включают нагревательный элемент 38, для нагрева смазочного материала 31 до заданной температуры. Когда температура смазочного материала 31 в баке 30 достигает заданного значения, включают насосную станцию 33, которая нагнетает смазочный материал 31 из бака 30 в полость корпуса 1 через последовательно установленные гидравлические шланги 62 и фильтр 32, выходной патрубок 63, предохранительный клапан 34, сервоклапан 35, датчик 36 расхода, гидравлический шланг 64 и гидравлический элемент 26. Количество смазочного материала в корпусе 1 контролирует датчик 29 уровня смазочного материала.

В начальный промежуток времени вал 8 не вращается. Затем, в соответствии с параметрами испытания, регулируют величину внешней нагрузки на вал 8 со стороны нагрузочного устройства 13, которую регистрирует датчик 15 силы, изменяют путем отвинчивания или завинчивания болта 14, тем самым уменьшая или увеличивая нагрузку, передаваемую через силовой блок 16 на вал 8.

После этого электродвигатель 10 через упругодемпфирующий узел 9 раскручивает вал 8 до установленной частоты вращения, фиксируемой датчиком 18, при этом датчик 20 перемещения, установленный на планке 19 на подшипниковом узле 6, фиксирует перемещение вала 8 в осевом направлении. Датчик 28 фиксирует температуру смазочного материала 31 по периметру зазора h между валом 8 и коническим подшипником 52 скольжения. Датчик 24 давления фиксирует давление в полости подшипникого узла 7.

Для изменения характеристик работы конического подшипника 52 скольжения изменяют давление подачи смазочного материала 31, которое зависит от величины открытия сервоклапана 35 и регистрируется датчиком 24 давления в полости подшипникого узла 7. При увеличении давления в полости подшипникого узла 7 (севоклапан 35 открыт) вал 8 перемещается параллельно своей оси вращения влево, что фиксируется датчиком 20 перемещения, установленным на планке 19 подшипникового узла 6. В результате этого увеличивается зазор h между валом 8 и коническим подшипником 52 скольжения. Перемещение вала 8 ограничено свободным ходом L в упругодемпфирующем узле 9.

Для уменьшения зазора h между валом 8 и коническим подшипником 52 скольжения сервоклапан 35 закрывается на определенную величину. В результате этого давление в полости подшипникого узла 7 уменьшается. За счет конструкции упругодемпфирующего узла 9, вал 8 перемещается вправо, при этом зазор h уменьшается, что фиксируется датчиком 20 перемещения, установленным на планке 19 подшипникого узла 6.

Избыток смазочного материала 31, возникающий в результате закрытия сервоклапана 35 на определенную величину, через предохранительный клапан 34, гидравлический шланг 72, тройник 69, гидравлический шланг 70, фильтр 37 и гидравлический шланг 71 сливается в бак 30.

Слив смазочного материала из полости корпуса 1 происходит через коллектор 66, к входу в который присоединены гидравлические шланги 67, соединенные с элементами 5. Коллектор 66 соединен с баком 30 через сливную магистраль, представляющую собой последовательно установленные гидравлический шланг 68, тройник 69, гидравлический шланг 70, фильтр 37 и гидравлические шланги 71.

Сигналы с датчиков 15, 18, 20, 22, 24, 28, 29, 36 поступают в блок 39 управления, сбора и обработки сигналов, где они регистрируются и обрабатываются. В ответ из блока 39, в соответствии с управляющей программой, на сервоклапан 35 подается сигнал по напряжению, регулирующий степень открытия или закрытия механизмов сервоклапана 35.

С помощью блока 39 управления, сбора и обработки сигналов производится отключение и включение насосной станции 33 и электродвигателя 10, управление нагревательными элементами 38. После выполнения всех параметров испытания выключают электродвигатель 10, вал 8 останавливается, выключается насосная станция 33 и испытание считается оконченным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2734066C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С МНОГОЗОННОЙ ПОДАЧЕЙ СМАЗОЧНОГО МАТЕРИАЛА | 2019 |

|

RU2733996C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ АЭРИРОВАННОГО, МИКРОПОЛЯРНОГО И ГИБРИДНОГО СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2734067C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701198C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ АКТИВНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2020 |

|

RU2757062C1 |

| ГИБРИДНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ С ИНТЕЛЛЕКТУАЛЬНЫМ УПРАВЛЕНИЕМ | 2023 |

|

RU2821860C1 |

| МЕХАТРОННАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701744C1 |

| ТРИБОМЕХАТРОННЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ АКТИВНЫХ РОТОРНЫХ ОПОР | 2022 |

|

RU2796705C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2752741C1 |

| УЧЕБНЫЙ СТЕНД СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМИ ПОДШИПНИКАМИ ВАЛА РОТОРА ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2021 |

|

RU2780551C1 |

Изобретение относится к области учебного лабораторного оборудования и может быть использовано в учебном процессе при проведении лабораторных работ и практических занятий по общеинженерным дисциплинам в высших и средних специальных учебных заведениях. Устройство содержит корпус, установленный на станине, закрепленные в корпусе на валу, связанном с электродвигателем, подшипниковые узлы с датчиками перемещения, установленное в корпусе нагрузочное устройство, посаженное на вал и содержащее датчик силы, смазочную систему, включающую гидравлические элементы, установленные в резьбовых отверстиях корпуса и выполненные в виде фитингов, подключенный к ним бак со смазочным материалом, связанный гидравлическими шлангами с датчиком расхода, предохранительным клапаном и соединенным с ним тройником. При этом электродвигатель зафиксирован на станине с помощью кронштейна, на корпусе смонтирована крышка, в которой установлен болт, фиксирующий датчик силы, в подшипниках установлены внутренние втулки, посаженные на вал, подшипниковые узлы имеют корпусы, на которых закреплены крышки и планки с зафиксированными на них датчиками, согласно изобретению первый подшипниковый узел содержит подшипник скольжения, второй подшипниковый узел содержит конический подшипник скольжения с зазором между ним и валом, связанным с электродвигателем через упругодемпфирующий узел, первый подшипниковый узел дополнительно снабжен датчиком частоты вращения, а второй подшипниковый узел - датчиком давления, датчики температуры и уровня смазочного материала размещены в корпусе установки, причем электродвигатель и все датчики подключены к блоку управления, сбора и обработки сигналов. Упругодемпфирующий узел выполнен из двух полумуфт, двух сопряженных с ними демпфирующих элементов, двух стаканов, размещенных внутри полумуфт с заключенным между ними упругим элементом, причем одна полумуфта закреплена на валу электродвигателя, а вторая - на валу установки. В смазочной системе внутри бака со смазочным материалом расположены нагревательные элементы, бак связан гидравлическими шлангами с последовательно соединенными фильтром, насосной станцией и сервоклапаном, сливная магистраль оснащена коллектором и фильтром, причем насосная станция, нагревательные элементы и сервоклапан подключены к блоку управления, сбора и обработки сигналов. Технический результат заключается в расширении области исследования роторных систем за счет активного управления характеристиками конического подшипникового узла. 2 з.п. ф-лы, 5 ил.

1. Установка для исследования роторных систем с активным управлением, содержащая корпус, установленный на станине, закрепленные в корпусе на валу, связанном с электродвигателем, подшипниковые узлы с датчиками перемещения, установленное в корпусе нагрузочное устройство, посаженное на вал и содержащее датчик силы, смазочную систему, включающую гидравлические элементы, установленные в резьбовых отверстиях корпуса и выполненные в виде фитингов, подключенный к ним бак со смазочным материалом, связанный гидравлическими шлангами с датчиком расхода, предохранительным клапаном и соединенным с ним тройником, при этом электродвигатель зафиксирован на станине с помощью кронштейна, на корпусе смонтирована крышка, в которой установлен болт, фиксирующий датчик силы, в подшипниках установлены внутренние втулки, посаженные на вал, подшипниковые узлы имеют корпусы, на которых закреплены крышки и планки с зафиксированными на них датчиками, отличающаяся тем, что первый подшипниковый узел содержит подшипник скольжения, второй подшипниковый узел содержит конический подшипник скольжения с зазором между ним и валом, связанным с электродвигателем через упругодемпфирующий узел, первый подшипниковый узел дополнительно снабжен датчиком частоты вращения, а второй подшипниковый узел - датчиком давления, датчики температуры и уровня смазочного материала размещены в корпусе установки, причем электродвигатель и все датчики подключены к блоку управления, сбора и обработки сигналов.

2. Установка по п. 1, отличающаяся тем, что упругодемпфирующий узел выполнен из двух полумуфт, двух сопряженных с ними демпфирующих элементов, двух стаканов, размещенных внутри полумуфт с заключенным между ними упругим элементом, причем одна полумуфта закреплена на валу электродвигателя, а вторая - на валу установки.

3. Установка по п. 1, отличающаяся тем, что в смазочной системе внутри бака со смазочным материалом расположены нагревательные элементы, бак связан гидравлическими шлангами с последовательно соединенными фильтром, насосной станцией и сервоклапаном, сливная магистраль оснащена коллектором и фильтром, причем насосная станция, нагревательные элементы и сервоклапан подключены к блоку управления, сбора и обработки сигналов.

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2016 |

|

RU2651643C1 |

| 0 |

|

SU163306A1 | |

| СПОСОБ ТЕСТИРОВАНИЯ РОТОРНО-СТАТОРНОГО УЗЛА (ВАРИАНТЫ) | 2008 |

|

RU2459190C2 |

| Способ конширования шоколадной массы | 1952 |

|

SU96685A2 |

Авторы

Даты

2021-06-09—Публикация

2020-09-14—Подача