Изобретение относится к области машиностроения, в частности к подшипникам скольжения, а именно к изготовлению роторно-опорных узлов, при этом может быть использовано в узлах механизмов и машин для обеспечения вращательного движения.

Известна комбинированная гибридная опора, содержащая корпус и втулку гидростатодинамического подшипника скольжения, которая размещена в корпусе с возможностью осевого перемещения и образует с корпусом замкнутую полость, в которую подведена рабочая жидкость под давлением, а внутренняя поверхность упомянутой втулки состоит из двух ступеней, одна из которых имеет ответную коническую многоклиновую поверхность, охватывающую коническую цапфу вала, а вторая имеет ответную цилиндрическую поверхность на валу, при этом втулка гидростатодинамического подшипника скольжения со стороны цилиндрической поверхности отверстия поджата относительно вала пружиной осевого поджатая, усилие которой меньше по величине и противоположно по направлению усилию, развиваемому в упомянутой замкнутой полости и действующему на втулку гидростатодинамического подшипника скольжения, кроме того, в корпусе и втулке гидростатодинамического подшипника скольжения образована система подачи рабочей жидкости в рабочие зазоры гидростатодинамического подшипника скольжения, состоящая из подводящих каналов, уплотнительных колец и жиклера (Патент РФ №2346192, МПК F16C 21/00, опубликовано 10.02.2009).

Недостатком известной комбинированной гибридной опоры является отсутствие возможности активного управления зазором между валом и подшипником скольжения на всех режимах работы в течение всего срока эксплуатации.

Известен подшипник скольжения, содержащий внутреннюю и наружную втулки, устройство перемещения внутренней втулки, блок управления, сбора и обработки сигналов, который соединен прямой и обратной связью с датчиками температуры, перемещения и давления, при этом внутренняя поверхность внутренней втулки выполнена конусообразной, в наружной втулке выполнены каналы для подачи гидравлической жидкости в полость устройства перемещения внутренней втулки, выполненное в виде упругого гофрированного элемента, представляющего собой полую металлическую или резинометаллическую оболочку с возможностью расширения ее вдоль оси подшипника при гидравлическом воздействии, причем этот элемент одной стороной соединен с торцевой поверхностью внутренней втулкой, а с другой с торцевой внутренней поверхностью наружной втулки, каналы которой соединены через напорную магистраль, включающую последовательно установленные гидравлические шланги, фильтр, насосную станцию, сервоклапан, расходомер и распределитель, и через сливную магистраль, подключенную к распределителю, соединены с баком для гидравлической жидкости, подшипник снабжен измерительным блоком, в состав которого входят датчик температуры, датчик давления, два датчика перемещения, установленные под углом 90 градусов к друг к другу, и датчик осевого перемещения, при этом все датчики, насосная станция, сервоклапан, расходомер и распределитель соединены прямой и обратной связью с электронным блоком управления, сбора и обработки сигналов.(Патент РФ №2752741, МПК F16C 17/02, F16C 32/06, F16C 33/04, опубликовано 30.07.2021).

Недостатком известного подшипника скольжения является отсутствие возможности управления режимами работы в зависимости от условий эксплуатации (гидростатический, гидростатодинамический, динамический).

Техническая задача, которую решает данное изобретение, заключается в увеличении ресурса работы гибридного подшипника скольжения с интеллектуальным управлением.

Поставленная задача достигается тем, что в гибридном подшипниковом узле с интеллектуальным управлением, содержащим корпус, внутреннюю и наружную втулки, внутренняя поверхность внутренней втулки выполнена конической, в наружной втулке выполнены каналы для подачи гидравлической жидкости в полость упругого гофрированного элемента, представляющего собой полую металлическую или резинометаллическую оболочку с возможностью расширения ее вдоль оси подшипникового узла при гидравлическом воздействии, причем этот элемент одной стороной соединен с торцевой поверхностью внутренней втулки, а другой - с торцевой внутренней поверхностью наружной втулки, каналы которой через напорную магистраль, включающую последовательно установленные гидравлические шланги, фильтр, насосную станцию, сервоклапан, расходомер, распределитель и через сливную магистраль, подключенную к распределителю, соединены с баком для гидравлической жидкости, подшипниковый узел снабжен измерительным блоком, в состав которого входят датчик температуры, датчик давления, два датчика перемещения, установленных под углом 90° друг к другу, и датчик осевого перемещения, при этом все датчики, насосная станция, сервоклапан, расходомер и распределитель соединены прямой и обратной связью с электронным блоком сбора, обработки и управления сигналами, при этом внутренняя коническая часть внутренней втулки дополнена цилиндрической частью и посажена на вал с зазором, заполненным смазочным материалом, датчики давления и осевого перемещения установлены в корпусе, бак со смазочным материалом, связанный с внутренней полостью корпуса через соответствующую напорную магистраль, включающую последовательно установленные гидравлические шланги, фильтр, насосную станцию, распределитель, сервоклапан, расходомер, причем распределитель и полость корпуса через соответствующие сливные магистрали связаны с баком со смазочным материалом, все датчики, насосные станции, сервоклапаны, расходомеры и распределители подключены к электронному блоку сбора, обработки и управления сигналами, снабженному блоком с программным обеспечением, основанным на предварительно обученной нейронной сети, и соединенному прямой и обратной связью с устройством ввода и отображения информации.

Технический результат заключается в увеличении ресурса подшипникового узла.

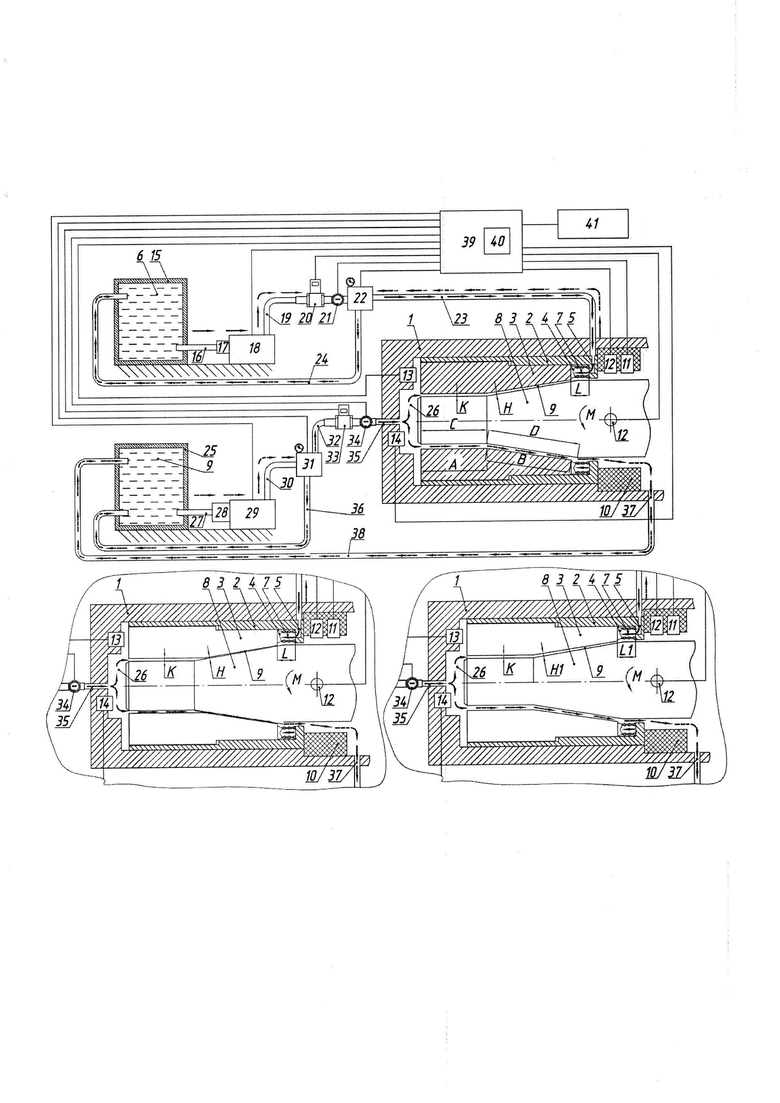

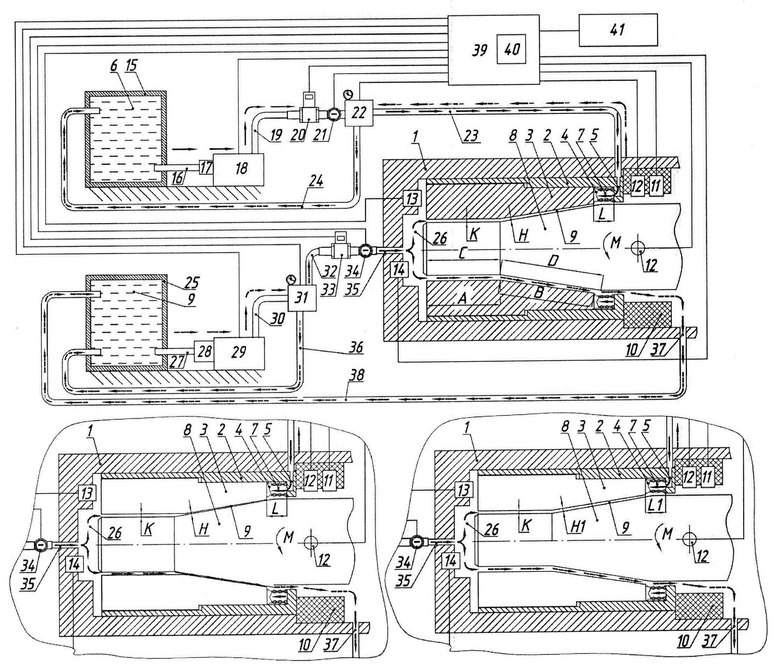

Сущность изобретения поясняется чертежом.

Гибридный подшипниковый узел с интеллектуальным управлением имеет корпус 1, наружную 2 и внутреннюю 3 втулки, соединенные с помощью упругого гофрированного элемента 4. Торцевая поверхность наружной втулки 2 и внутренняя торцевая поверхность втулки 3 соединены с упругим гофрированным элементом 4 при помощи сварки или пайки.

Внутренняя поверхность внутренней втулки 3 выполнена комбинированной и состоит из сопряженных цилиндрической А и конической В поверхностей.

Упругий гофрированный элемент 4 представляет собой полую металлическую или резинометаллическую оболочку с возможностью расширения ее вдоль оси подшипника при гидравлическом воздействии. Во втулке 2 выполнены каналы 5 для подачи гидравлической жидкости 6 в полость 7 упругого гофрированного элемента 4. Внутренняя втулка 3 подшипника скольжения посажена на вал 8. Вал 8 имеет цилиндрический участок С и конический участок D. Между наружной цилиндрической частью С вала 8 и внутренней цилиндрической частью А втулки 3 имеется зазор К Между внутренней конической частью В втулки 3 и наружной конической частью D вала 8 имеется зазор Н. Внутреннее пространство подшипникового узла и зазоры К и Н между наружной поверхностью вала 8 и внутренней поверхностью втулки 3 ними заполнены смазочным материалом 9.

В состав гибридного подшипникового узла с интеллектуальным управлением входит измерительный блок 10, в котором установлены датчик 11 температуры, два датчика 12 перемещения, установленные под углом 90 градусов друг к другу. В корпусе 1 установлен датчик 13 осевого перемещения и датчик 14 давления.

Для обеспечения управления подшипником скольжения установлен бак 15 с гидравлической жидкостью 6, который связан с каналами 5 втулки 2 и корпуса 1 через напорную магистраль, включающую последовательно установленные гидравлический шланг 16, фильтр 17, насосную станцию 18, гидравлический шланг 19, сервоклапан 20, расходомер 21, распределитель22 и гидравлические шланги 23. Распределитель 22 через сливную магистраль 24 соединен с баком 15.

Для подачи смазочного материала 9 в гибридный подшипниковый узел с интеллектуальным управлением под давлением имеется бак 25 со смазочным материалом 9, который связан с внутренней полостью 26 через напорную магистраль, включающую последовательно установленные гидравлический шланг 27, фильтр 28, насосную станцию 29, гидравлический шланг 30, распределитель 31, гидравлические шланги 32, сервоклапан 33, расходомер 34 и отверстие 35 в корпусе 1. Распределитель 31 через сливную магистраль 36 соединен с баком 25. Корпус 1 через отверстие 37 и сливную магистраль 38 соединен с баком 25.

Датчик 11 температуры, датчик 14 давления, датчики 12 перемещения и датчик 13 осевого перемещения, насосные станции 18 и 29, сервоклапаны 20 и 33, расходомеры 21 и 34 распределители 22 и 31 соединены прямой и обратной связью с электронным блоком 39 сбора, обработки и управлением сигналов, в котором установлен блок 40 с программным обеспечением, основанным на предварительно обученной нейронной сети. Блок 39 сбора, обработки и управления сигналами связан прямой и обратной связью с устройством 41 ввода и отображения информации.

Работа гибридного подшипникового узла с интеллектуальным управлением осуществляется следующим образом.

Для регулирования основных характеристик гибридного подшипникового узла скольжения, например, несущей способности в период эксплуатации важен зазор К между цилиндрическим участком С вала 8 и внутренней цилиндрической частью А втулки 3, а также зазор Н между наружной конической частью D вала 8 и внутренней конической частью В втулки 3. Величина начальных зазоров К и Н определена конструкцией гибридного подшипникового узла скольжения. В период эксплуатации величина зазора Н контролируется датчиком 13 осевого перемещения, а величина зазора К контролируется двумя датчиками 12 перемещения.

Работу гибридного подшипникового узла можно условно разделить на две части: это работа цилиндрической части А внутренней поверхности втулки 3 с цилиндрической частью С вала 8 с зазором К и работу конической части В втулки 3 с конической частью D вала 8 с зазором Н.

В начале работы с помощью насосной станции 29 через гидравлический шланг 27 и фильтр 28 из бака 25 смазочный материал 9 по гидравлическому шлангу 30 через распределитель, 31 гидравлический шланг 32, сервоклапан 23, расходомер 34, отверстие 35 в корпусе 1 попадает во внутреннюю полость 26 под давлением, которое регистрируется датчиком 14 давления. Смазочный материал 9 под давлением проходит через зазор К между цилиндрическим участком С вращающегося вала 8 и внутренней цилиндрической частью А втулки 3, а также зазор Н между наружной конической частью D вращающегося вала 8 и внутренней конической частью В втулки 3 и поступает через отверстие 37 в корпусе 1 в сливную магистраль 38, соединенную с баком 25. Излишки смазочного материала 9, закачиваемого насосной станцией 29, проходя через распределителя 31 и сливную магистраль 36, попадают в бак 25.

Работа цилиндрической части А внутренней поверхности втулки 3 с цилиндрической частью С вала 8 зависит от величины давления и зазора К. Эти значения фиксируются датчиком 14 давления и двумя датчиками 12 перемещения. Если полученные величины превышают допустимое значение, тогда из электронного блока 39 сбора, обработки и управлением сигналов с помощью блока 40 с программным обеспечением, основанным на предварительно обученной нейронной сети, в соответствии с управляющей программой, на насосную станцию 29, распределитель 31 и сервоклапан 33 подается сигнал, который изменяет один из параметров работы, например, степень открытия или направления потока смазочного материала 9.

В зависимости от условий эксплуатации, гибридный подшипниковый узел имеет возможность менять режим работы - гидростатический, гидростатодинамический или динамический. Управление этими режимами эксплуатации осуществляется с помощью насосной станции 29, гидрораспределителя 31 и сервоклапана 23, которые управляются электронным блоком 39 сбора, обработки и управления сигналами, с помощью блока 40 с программным обеспечением, основанным на предварительно обученной нейронной сети или с помощью устройства 41 ввода и отображения информации.

Для описания работы конической части В втулки 3 с конической частью D вала 8 с зазором Н рассмотрим несколько возможных вариантов.

Вариант 1. В процессе вращения вала 8 во внутренней втулке 3 в смазочном материале 9 происходит диссипация энергии, выражающаяся в выделении тепла. Величина выделяющегося тепла контролируется датчиком 11 температуры, полученный сигнал поступает на электронный блок 39 сбора, обработки и управления сигналами, где он регистрируется и обрабатывается. Если полученная величина превышает допустимое значение, тогда из электронного блока 39 сбора, обработки и управления сигналами, в соответствии с управляющей программой, на распределитель 22 и сервоклапан 20 подается сигнал, который изменяет один из параметров работы, например, степень открытия или направления потока гидравлической жидкости 6. Насосная станция 18 через последовательно установленные гидравлический шланг 16, фильтр 17, гидравлический шланг 19, сервоклапан 20, расходомер 21, распределитель 22, гидравлические шланги 23 подает гидравлическую жидкость 6 из бака 15 через каналы 5, расположенные во втулке 1, в полость 7 упругого? гофрированного элемента 4. При этом увеличивается длина упругого гофрированного элемента 4 с величины L до величины L1 и происходит осевое смещение внутренней втулки 3 в левую сторону, что приводит к увеличению зазора с величины Н до величины H1 между валом 8 и внутренней втулкой 3. Все параметры работы контролируются датчиком 11 температуры, датчиком 14 давления, датчиками 12 перемещения и датчиком 13 осевого перемещения, сервоклапаном 20 и расходомером 21, распределителем 22, соединенными прямой и обратной связью с электронным блоком 39 сбора, обработки и управления сигналами.

Вариант 2. В процессе вращения вала 8 во внутренней втулке 3 происходит снижение давления смазочного материала 9, что контролируется датчиком 14 давления. Полученный сигнал поступает на электронный блок 39 сбора, обработки и управления сигналами, где он регистрируется и обрабатывается. Если полученная величина изменяется меньше допустимого значения, тогда из электронного блока 39 сбора, обработки и управления сигналами, в соответствии с управляющей программой, на распределитель 22 и сервоклапан 20 подается сигнал, который изменяет один из параметров работы, например, степень открытия или направления потока гидравлической жидкости 6. Насосная станция 18 через последовательно установленные гидравлический шланг 16, фильтр 17, гидравлический шланг 19, сервоклапан 20, расходомер 21, распределитель 22, гидравлические шланги 23 уменьшает подачу гидравлической жидкости 6 из бака 15 через каналы 5, расположенные во втулке 2, в полость 7 упругого гофрированного элемента 4. При этом уменьшается длина упругого гофрированного элемента 4 с величины L1 до величины L, происходит осевое смещение внутренней втулки 3 в правую сторону, что приводит к уменьшению зазора с величины H1 до величины Н между валом 8 и внутренней втулкой 3. Все параметры работы контролируются датчиком 11 температуры, датчиком 14 давления, датчиками 12 перемещения и датчиком 13 осевого перемещения, сервоклапаном 20 и расходомером 21, распределителем 22, соединенными прямой и обратной связью с электронным блоком 39 сбора, обработки и управления сигналами.

Вариант 3. В процессе работы происходит изменение положения вала 8 относительно внутренней втулки 3. Это контролируется датчиками 12 перемещения, полученный сигнал поступает на электронный блок 39 сбора, обработки и управления сигналами, где он регистрируется и обрабатывается. Если полученная величина изменяется больше допустимого значения, тогда в ответ из электронного блока 39 сбора, обработки и управления сигналами, в соответствии с управляющей программой, на распределитель 22 и сервоклапан 20 подается сигнал, который изменяет один из параметров работы, например, степень открытия или направления потока гидравлической жидкости 6. Насосная станция 18 через последовательно установленные гидравлический шланг 16, фильтр 17, гидравлический шланг 19, сервоклапан 20, расходомер 21, распределитель 22, гидравлические шланги 23 уменьшает подачу гидравлической жидкости 6 из бака 15 через каналы 5, расположенные во втулке 2, в полость 7 упругого гофрированного элемента 4. При этом длина упругого гофрированного элемента 4 может изменяться как с величины L до величины L1, при этом происходит осевое смещение внутренней втулки 3 в левую сторону, что приводит к увеличению зазора с величины Н до величины H1 между валом 8 и внутренней втулкой 3, так и с величины L1 до величины L, при этом происходит осевое смещение внутренней втулки 3 в правую сторону, что приводит к уменьшению зазора с величины H1 до величины Н между валом 8 и внутренней втулкой 3. Такие изменения могут происходить до полной стабилизации положения вала 8 относительно внутренней втулки 3. Все параметры работы контролируются датчиком 11 температуры, датчиком 14 давления, датчиками 12 перемещения и датчиком 13 осевого перемещения, сервоклапаном 20, расходомером 21, распределителем 22, соединенными прямой и обратной связью с электронным блоком 39 сбора, обработки и управления сигналами.

Таких вариантов работы подшипника скольжения с изменяемой геометрией может быть множество.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2752741C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2020 |

|

RU2749362C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2734066C1 |

| МЕХАТРОННАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701744C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ АЭРИРОВАННОГО, МИКРОПОЛЯРНОГО И ГИБРИДНОГО СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2734067C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ АКТИВНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2020 |

|

RU2757062C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С МНОГОЗОННОЙ ПОДАЧЕЙ СМАЗОЧНОГО МАТЕРИАЛА | 2019 |

|

RU2733996C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701198C1 |

| ТРИБОМЕХАТРОННЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ АКТИВНЫХ РОТОРНЫХ ОПОР | 2022 |

|

RU2796705C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2016 |

|

RU2651643C1 |

Изобретение относится к подшипникам скольжения. Подшипниковый узел содержит корпус, внутреннюю и наружную втулки, внутренняя поверхность внутренней втулки выполнена конической, наружная втулка - с каналами для подачи жидкости в полость упругого элемента. Узел снабжен измерительным блоком с датчиком температуры, давления, датчиками перемещения. Датчики, насосная станция, сервоклапан, расходомер и распределитель соединены с электронным блоком управления. Внутренняя коническая часть внутренней втулки имеет цилиндрическую часть и посажена на вал с зазором, заполненным смазочным материалом. Датчики давления и осевого перемещения установлены в корпусе. Бак со смазочным материалом связан с внутренней полостью корпуса через напорную магистраль, включающую последовательно установленные гидравлические шланги, фильтр, насосную станцию, распределитель, сервоклапан, расходомер. Распределитель и полость корпуса через сливные магистрали связаны с баком со смазочным материалом. Электронный блок имеет программное обеспечение на основе нейронной сети. Имеется устройство ввода и отображения информации. Технический результат - увеличение ресурса подшипникового узла. 1 ил.

Гибридный подшипниковый узел с интеллектуальным управлением, содержащий корпус, внутреннюю и наружную втулки, внутренняя поверхность внутренней втулки выполнена конической, в наружной втулке выполнены каналы для подачи гидравлической жидкости в полость упругого гофрированного элемента, представляющего собой полую металлическую или резинометаллическую оболочку с возможностью расширения ее вдоль оси подшипникового узла при гидравлическом воздействии, причем этот элемент одной стороной соединен с торцевой поверхностью внутренней втулки, а другой - с торцевой внутренней поверхностью наружной втулки, каналы которой через напорную магистраль, включающую последовательно установленные гидравлические шланги, фильтр, насосную станцию, сервоклапан, расходомер, распределитель и через сливную магистраль, подключенную к распределителю, соединены с баком для гидравлической жидкости, подшипниковый узел снабжен измерительным блоком, в состав которого входят датчик температуры, датчик давления, два датчика перемещения, установленных под углом 90° друг к другу, и датчик осевого перемещения, при этом все датчики, насосная станция, сервоклапан, расходомер и распределитель соединены прямой и обратной связью с электронным блоком сбора, обработки и управления сигналами, отличающийся тем, что внутренняя коническая часть внутренней втулки дополнена цилиндрической частью и посажена на вал с зазором, заполненным смазочным материалом, датчики давления и осевого перемещения установлены в корпусе, бак со смазочным материалом, связанный с внутренней полостью корпуса через соответствующую напорную магистраль, включающую последовательно установленные гидравлические шланги, фильтр, насосную станцию, распределитель, сервоклапан, расходомер, причем распределитель и полость корпуса через соответствующие сливные магистрали связаны с баком со смазочным материалом, все датчики, насосные станции, сервоклапаны, расходомеры и распределители подключены к электронному блоку сбора, обработки и управления сигналами, снабженному блоком с программным обеспечением, основанным на предварительно обученной нейронной сети, и соединенному прямой и обратной связью с устройством ввода и отображения информации.

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2752741C1 |

| US 4809354 A1, 28.02.1989 | |||

| Активный упорный гидро/аэростатодинамический подшипниковый узел и способ управления его характеристиками | 2019 |

|

RU2714278C1 |

| KR 1020080110619 A, 18.12.2008. | |||

Авторы

Даты

2024-06-27—Публикация

2023-12-20—Подача