Предлагаемое изобретение относится к сварочному производству и может быть использовано для получения неразъемного сварного соединения разнородных материалов, в частности, материалов с различными коэффициентами линейного теплового расширения (КЛТР), преимущественно волокон минералов и кристаллов. Сварное соединение разнородных волокон необходимо, когда требуется большое удаление от исследуемого объекта. Волокна, которые устойчивы к высоким температурам, «выращиваются» как кристалл. Данные волокна имеют ограничения в длине, и для этого требуется удлинение данного узла путем сварного соединения с волокном, которое имеет длину десятки километров.

Известен способ сварного соединения разнородных материалов «Сборочный метод между частью, сделанной из металлического материала, и частью, сделанной из органического матричного композиционного материала» (п. ВОИС №2016097656, МПК B23K 31/02, 20/06, 103/16, 103/18, В29С 65/00, опубл. 2016). Данное решение относится к новой технологии сборки детали из металлического материала (далее - металлическая деталь) и детали из органоматричного композиционного материала (далее - составная деталь).

Для этой цели предусмотрено добавление металлической вставки в составную деталь на поверхности, подлежащей сварке, часть которой расположена открытым образом, чтобы ее можно было соединить методом высокоскоростной сварки с комплементарным соединением поверхности металлической детали.

Однако, данный способ неприемлем для выполнения сварного соединения разнородных оптических волокон, т.к. предусматривает сварку протяженной поверхности твердотельных материалов, а не их торцов. Также следует учесть требовательность к минимальным оптическим потерям и добротности оптического отклика с датчиков.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является способ лазерной сварки двух заготовок из различных материалов (п. Японии №4496368, МПК B23K 26/32, 26/20, 101/40, 103/18, опубл. 2010 г.). Согласно способу первую заготовку из керамики или полупроводникового материала, который не поглощает лазерное излучение, вводят в контакт со второй заготовкой из материала, поглощающего лазерное излучение, и направляют в зону контакта заготовок лазерное излучение со стороны первой заготовки. При этом поднимают температуру второй заготовки выше температуры кипения материала этой заготовки.

Способ позволяет получать прочные сварные соединения между заготовками из различных твердотельных материалов. Однако, его невозможно использовать для выполнения сварных соединений разнородных оптических волокон. Также следует учесть требовательность к минимальным оптическим потерям и добротности оптического отклика с датчиков.

Сложность сварки волокон разнородных материалов состоит в том, что разнородные материалы имеют различную температуру плавления. В связи с чем стандартный одновременный нагрев сведенных торцов волокон приведет только к «слипанию» волокон, без адгезии составляющих материал компонентов. При сильном нагреве, когда материал с более высоким КЛТР достигнет необходимой температуры размягчения, материал с более низким КЛТР уже расплавится и его торец примет форму сферы.

Задача, на решение которой направлено изобретение, - получить качественное сварное соединение разнородных волокон, имеющих различные КЛТР.

Технический результат, получаемый при использовании предлагаемого технического решения, - одновременный равномерный нагрев свариваемых материалов с различными КЛТР.

Указанный технический результат достигается тем, что в способе сварки волокон разнородных материалов заключающемся в том, что разогревают волокно из материала с большим коэффициентом линейного теплового расширения до температуры плавления этого материала и осуществляют сварку со смещением источника сварки в сторону волокна из материала с большим коэффициентом линейного теплового расширения, особенностью является то, что торцы волокон полируют под параллельными друг другу углами, располагают параллельно друг другу напротив на расстоянии, при этом торец волокна с меньшим коэффициентом линейного теплового расширения располагают выше торца с большим коэффициентом линейного теплового расширения, и осуществляют сварку плазменной дугой.

Всей совокупностью перечисленных признаков достигается одновременный равномерный нагрев свариваемых материалов с различными КЛТР. Этого добились за счет того, что сведение торцов волокон при сварке обеспечивается движением (расширением) волокна из материала с большим КЛТР при линейном тепловом расширении, т.к. источник сварки смещен в сторону материала с большим КЛТР. При этом использован эффект провисания под собственным весом выше расположенного нагретого волокна из материала с меньшим КЛТР и его «падения» на волокно с большим КЛТР. Таким образом стало возможным получить качественное сварное соединение разнородных волокон, имеющих различные КЛТР.

При анализе уровня техники не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. А также не выявлено факта известности влияния признаков, включенных в формулу, на технический результат заявляемого технического решения. Следовательно, заявленное изобретение соответствует условиям "новизна" и "изобретательский уровень".

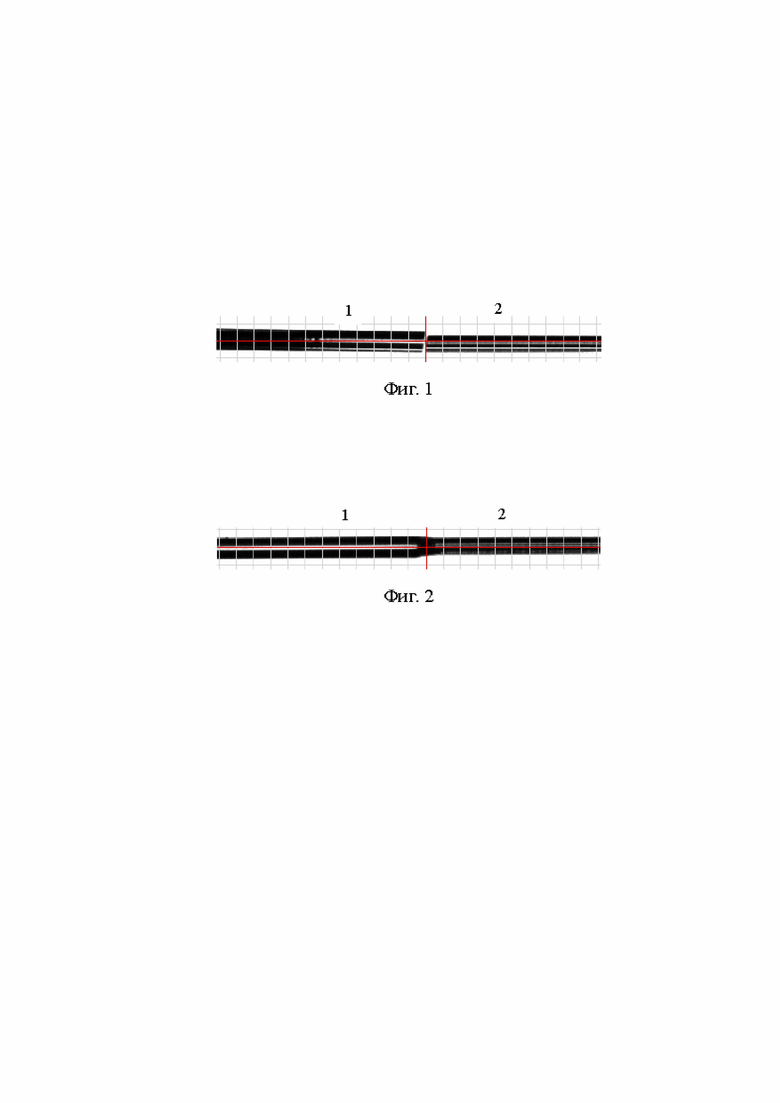

На фиг. 1 показано расположение кварцевого и сапфирового волокон до сварки (1 - кварцевое волокно; 2 - сапфировое волокно).

На фиг. 2 показано расположение кварцевого и сапфирового волокон после сварки (1 - кварцевое волокно; 2 - сапфировое волокно).

Способ сварки волокон разнородных материалов осуществляют следующим образом. Торцы волокон полируют под параллельными друг другу углами, это необходимо для того, чтобы исключить обратное отражение от места сварного соединения, располагают друг напротив друга и на расстоянии друг от друга. Расстояние между торцами определяют опытным путем. При этом торцы волокон располагают параллельно друг другу напротив на расстоянии таким образом, что торец волокна с меньшим КЛТР расположен выше торца с большим КЛТР. На установке плазменной дугой разогревают волокно из материала с большим КЛТР до температуры плавления этого материала и осуществляют сварку плазменной дугой, причем дуга смещена в сторону материала с большим КЛТР. Сведение торцов волокон обеспечивается движением волокна с большим КЛТР при линейном тепловом расширении. Кроме того, при сварке используется эффект частичного плавления нагретого волокна с меньшим КЛТР и его «падения» на волокно с большим КЛТР.

Пример

Сваривали волокна кварца 1 и сапфира 2 с различными диаметрами (125 мкм и 100 мкм соответственно). Торцы волокон сполировали под параллельным друг другу углом, необходимым для исключения обратного отражения от места сварного соединения волокон (фиг. 1), расположили друг напротив друга таким образом, что торец кварцевого волокна 1 находился выше торца сапфирового волокна 2, при этом торцы оставались параллельны (в ходе экспериментальной отработки было найдено оптимальное расстояние между торцами свариваемых волокон, отполированных под требуемым углом). После чего произвели сварку плазменной дугой со смещением дуги в сторону сапфирового волокна. Таким образом, на установке плазменной дугой разогревают волокно из сапфира до температуры плавления этого материала. Сведение торцов волокон обеспечивалось движением сапфирового волокна при линейном тепловом расширении. Отметим, что коэффициент линейного теплового расширения (КЛТР) сапфира в 10 раз больше по сравнению с КЛТР кварца (5 против 0,5).

Таким образом, получили цельный оптоволоконный узел сапфир-кварц (фиг. 2), который является ключевым элементом систем прямого измерения температуры свыше 1300°С, устойчивых к воздействию внешних факторов, с точностью измерения до 15°С. Это позволило снизить оптические потери и обратные отражения от места сварного соединения оптических волокон, а также повысить значения добротности спектрального отклика с сенсоров (датчиков) на сапфировом волокне. При этом, была преодолена принципиальная сложность создания прочного соединения разнородных материалов сапфира (Al2O3) и кварца (SiO2).

Таким образом, представленные данные свидетельствуют о выполнении при использовании способа по заявляемому изобретению следующей совокупности условий:

- процесс, воплощающий заявленный способ при его осуществлении, предназначен для использования в общепромышленных оптоволоконных измерительных системах (машиностроение, авиастроение, ядерная промышленность);

- для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемый способ соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИРОКОПОЛОСНЫЙ ПЛАЗМЕННЫЙ ИСТОЧНИК СВЕТА С ЛАЗЕРНОЙ НАКАЧКОЙ | 2021 |

|

RU2780202C1 |

| СПОСОБ ПАЙКИ ОПТИЧЕСКИХ ВОЛОКОН | 2022 |

|

RU2796972C1 |

| Способ получения металлостеклянного соединения | 2024 |

|

RU2829338C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| КРИОНАКОНЕЧНИК С САПФИРОВЫМ ХЛАДОПРОВОДОМ-ОБЛУЧАТЕЛЕМ | 2011 |

|

RU2496442C2 |

| Электрод газоразрядного источника широкодиапазонного оптического излучения (варианты) | 2024 |

|

RU2836861C1 |

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ НА ОСНОВЕ НИТРИДНЫХ СОЕДИНЕНИЙ ГАЛЛИЯ | 2016 |

|

RU2630034C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С ПОКРЫТИЕМ | 2014 |

|

RU2600152C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРИТКАНЕВОГО ОБЛУЧЕНИЯ БИОЛОГИЧЕСКОЙ ТКАНИ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 2008 |

|

RU2379071C1 |

| ОПТИЧЕСКИЙ ВОЛОКОННЫЙ ДАТЧИК | 2018 |

|

RU2704560C1 |

Изобретение относится к сварочному производству и может быть использовано для получения неразъемного сварного соединения оптоволокна из кварца с оптоволокном из сапфира. Перед сваркой торцы волокон полируют под обеспечивающими параллельность торцов волокон углами, обеспечивающими исключение обратного отражения от места сварного соединения волокон. Располагают торцы параллельно друг другу напротив на расстоянии, обеспечивающем сведение торцов при сварке за счет плавления и движения сапфирового волокна при его линейном тепловом расширении. Торец волокна из кварца располагают выше торца волокна из сапфира. Сварку осуществляют плазменной дугой путем разогрева волокна из сапфира до температуры плавления при смещении источника сварки в сторону волокна из сапфира. Обеспечивается одновременный равномерный нагрев свариваемых материалов с различными коэффициентами линейного теплового расширения. 2 ил., 1 пр.

Способ сварки оптоволокна из кварца с оптоволокном из сапфира, включающий разогрев волокна из сапфира до температуры плавления этого материала и сварку со смещением источника сварки в сторону волокна из сапфира, отличающийся тем, что перед сваркой торцы волокон полируют под обеспечивающими параллельность торцов волокон углами, обеспечивающими исключение обратного отражения от места сварного соединения волокон, располагают торцы параллельно друг другу напротив на расстоянии, обеспечивающем сведение торцов при сварке за счет плавления и движения сапфирового волокна при его линейном тепловом расширении, при этом торец волокна из кварца располагают выше торца волокна из сапфира, а сварку осуществляют плазменной дугой.

| RU 2001135137 A, 10.07.2003 | |||

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ СВАРКИ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ, ИМЕЮЩИХ РАЗНОРОДНЫЕ СОСТАВЫ | 2016 |

|

RU2724270C2 |

| СОЕДИНЕНИЕ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2406591C2 |

| DE 50209435 D1, 22.03.2007 | |||

| US 0006610962 B1, 26.08.2003 | |||

| JP 2010501360 A, 21.01.2010. | |||

Авторы

Даты

2023-05-29—Публикация

2022-10-28—Подача