ОБЛАСТЬ ТЕХНИКИ

[001] Данное изобретение относится, в целом, к сварке и более конкретно, к способам и устройству для сварки обрабатываемых деталей, имеющих разнородные составы.

УРОВЕНЬ ТЕХНИКИ

[002] Сварка - это производственный процесс, используемый для соединения вместе двух или более материалов. Сварка используется практически во всех отраслях промышленности, включая производственные процессы и управление технологическими процессами. В общем, сварка включает сплавление вместе двух обрабатываемых деталей и добавление присадочного материала для образования ванны расплавленного материала, которая, охлаждаясь или осушаясь, образует соединение. Обрабатываемые детали чаще всего представляют собой композиции из металлов или металлических сплавов, а присадочный материал чаще всего является металлом или металлическим сплавом. Существует множество различных типов сварки, таких как, например, дуговая сварка неплавящимся вольфрамовым электродом в защитном газе, дуговая сварка плавящимся электродом в защитном газе, дуговая сварка порошковой проволокой с флюсовым наполнителем, дуговая сварка плавящимся покрытым электродом и т. д.

[003] При сваривании двух разнородных металлов и/или металлических сплавов могут возникать проблемы металлургического характера. Например, при сваривании двух обрабатываемых деталей из легированной стали, такой как сталь марки 22 (например, ASTM A387) и стали марки 91, возникает большой градиент в отношении содержания или концентрации хрома в разных сталях. Сталь марки 22 имеет содержание хрома около 2,25 процента (%) по массе, а сталь марки 91 имеет содержание хрома около 9,00 % по массе. Во время послесварочной термообработки и/или при эксплуатации обрабатываемых деталей в среде с относительно высокой температурой между сталью марки 22 и сталью марки 91 из-за различных содержаний хрома возникает диффузия углерода. Диффузия углерода приводит к снижению прочности и/или сопротивления ползучести низкохромистого металла (т.е. стали марки 22). Даже при использовании присадочного материала, имеющего содержание хрома, которое находится в диапазоне между содержанием хрома стали марки 22 и стали марки 91, градиент содержания хрома по-прежнему приводит к диффузии углерода между сталью марки 22 и сталью марки 91.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

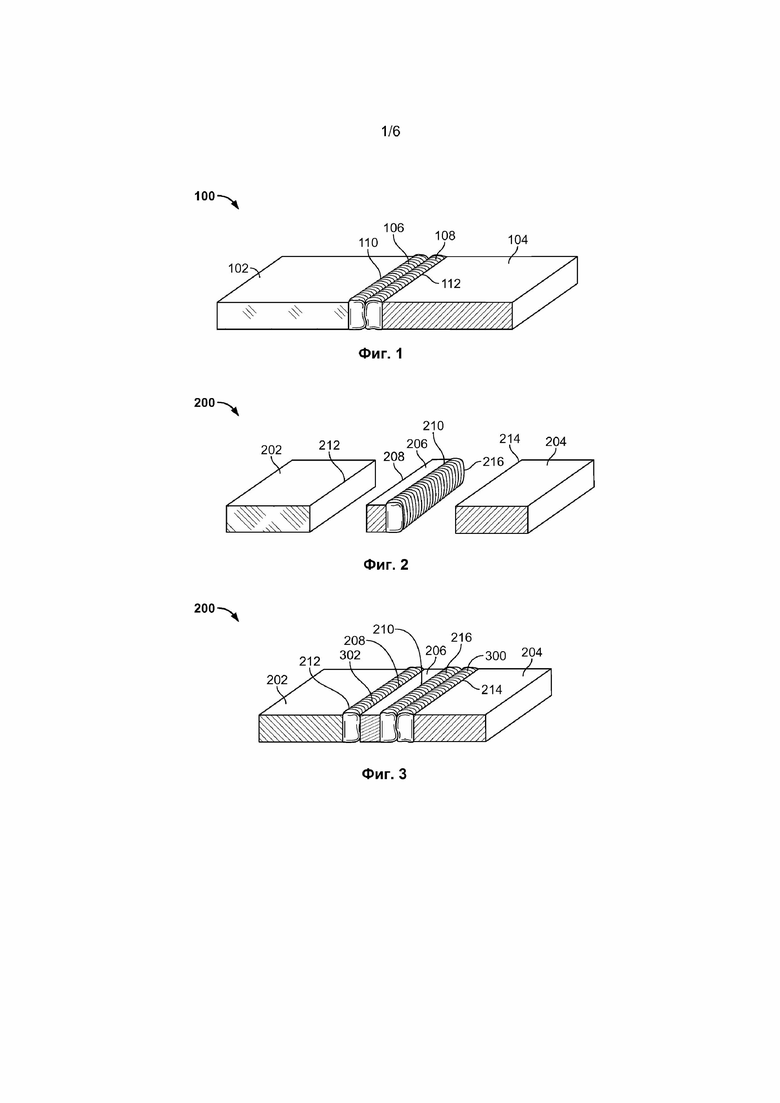

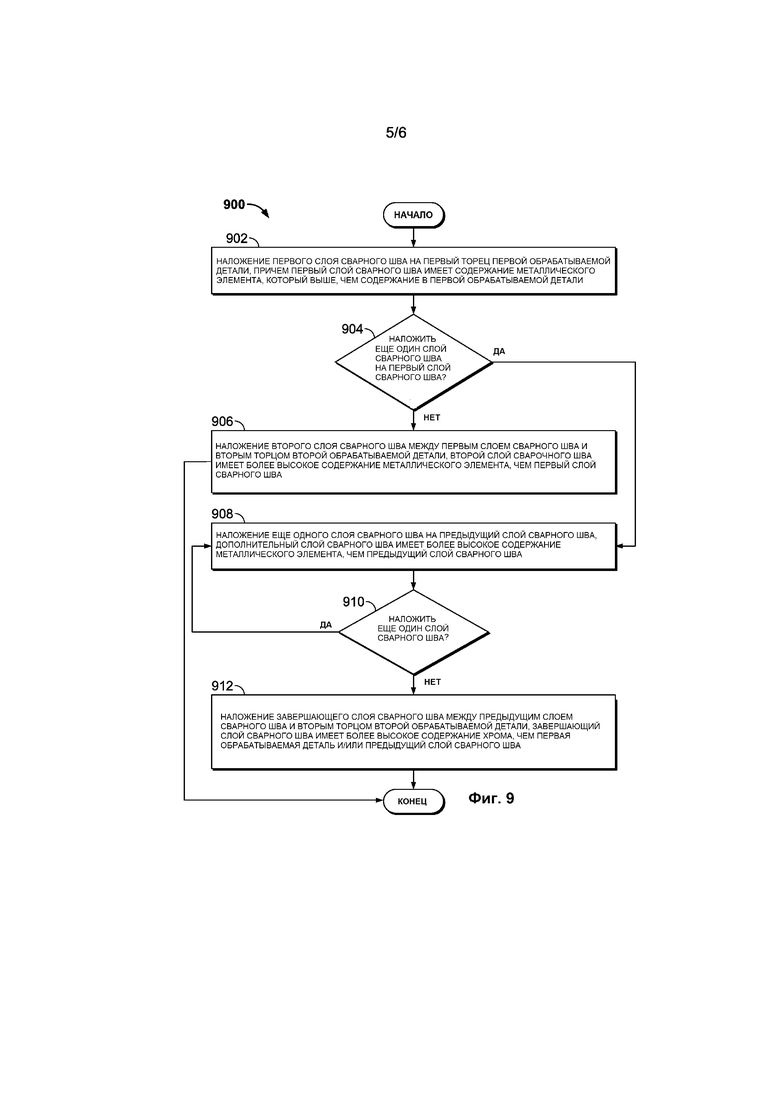

[004] Фиг. 1 представляет собой вид в перспективе поперечного сечения двух обрабатываемых деталей, сваренных вместе с использованием двух примерных слоев сварного шва в соответствии с примерными способами данного изобретения.

[005] Фиг. 2 представляет собой вид в перспективе поперечного сечения примерной промежуточной детали, используемой для соединения первой обрабатываемой детали и второй обрабатываемой детали.

[006] Фиг. 3 представляет собой вид в перспективе поперечного сечения примерной промежуточной детали по Фиг. 2, присоединенной между первой и второй обрабатываемыми деталями.

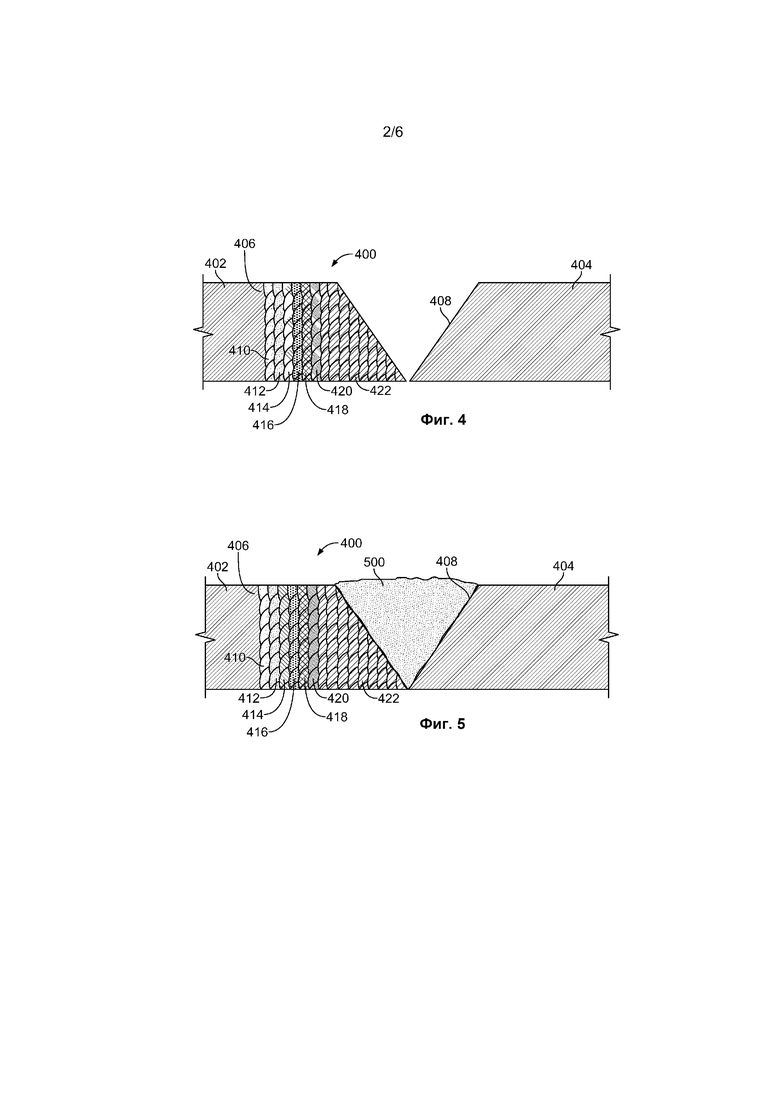

[007] Фиг. 4 представляет собой вид в поперечном сечении стенок первой обрабатываемой детали, выполненной в виде первой трубы, и второй обрабатываемой детали, выполненной в виде второй трубы, которые должны быть сварены вместе. Множество примерных слоев сварного шва, в форме первого скоса, наложено на торец первой обрабатываемой детали.

[008] Фиг. 5 представляет собой вид в поперечном сечении первой и второй обрабатываемых деталей по Фиг. 4, сваренных вместе.

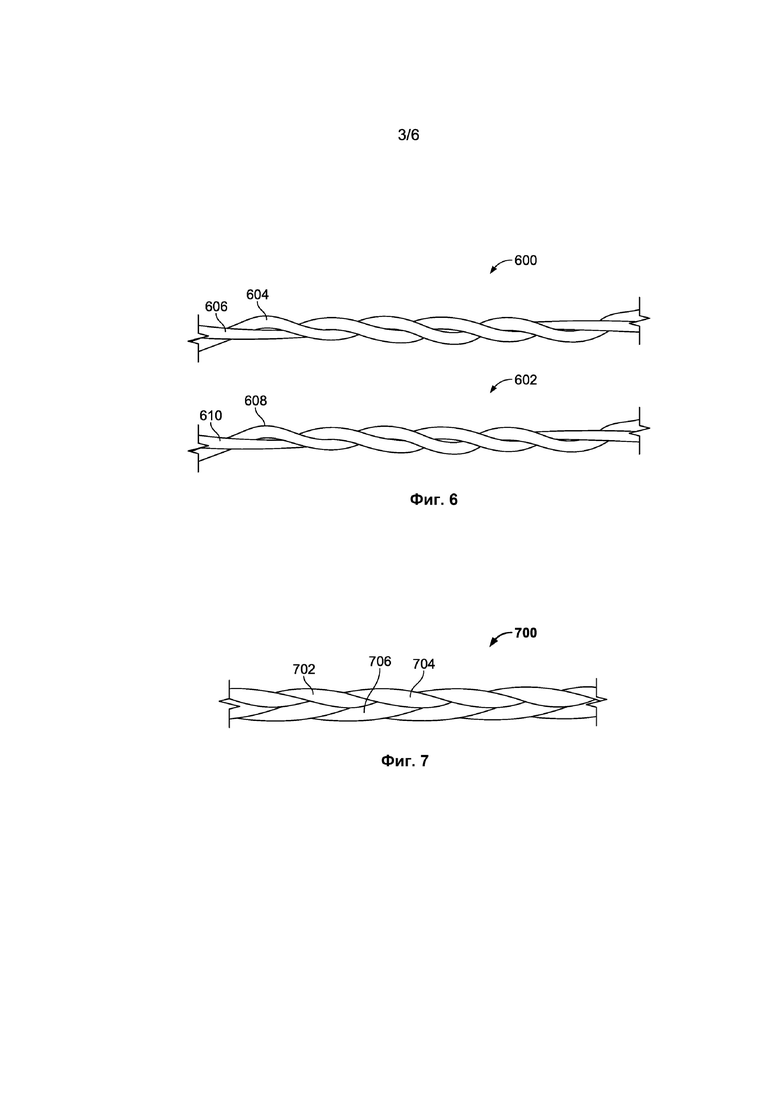

[009] Фиг. 6 иллюстрирует примерные присадочные материалы, которые могут быть использованы для формирования любого из примерных слоев сварного шва по Фиг. 1-5.

[0010] Фиг. 7 иллюстрирует другой примерный присадочный материал, который может быть использован для формирования любого из примерных слоев сварного шва, проиллюстрированных на Фиг. 1-5.

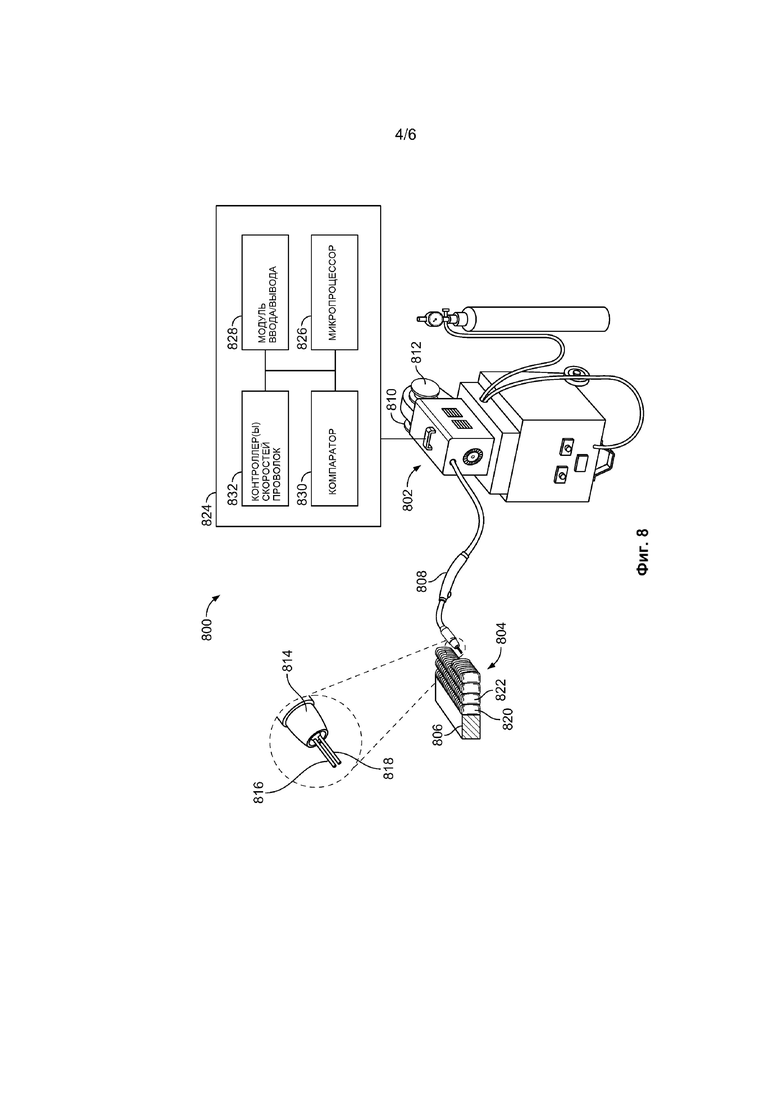

[0011] Фиг. 8 представляет собой схематическое изображение примерной сварочной системы, имеющей примерный сварочный аппарат с подачей проволоки, который может быть использован для формирования любого из примерных слоев сварного шва, проиллюстрированных на Фиг. 1-5.

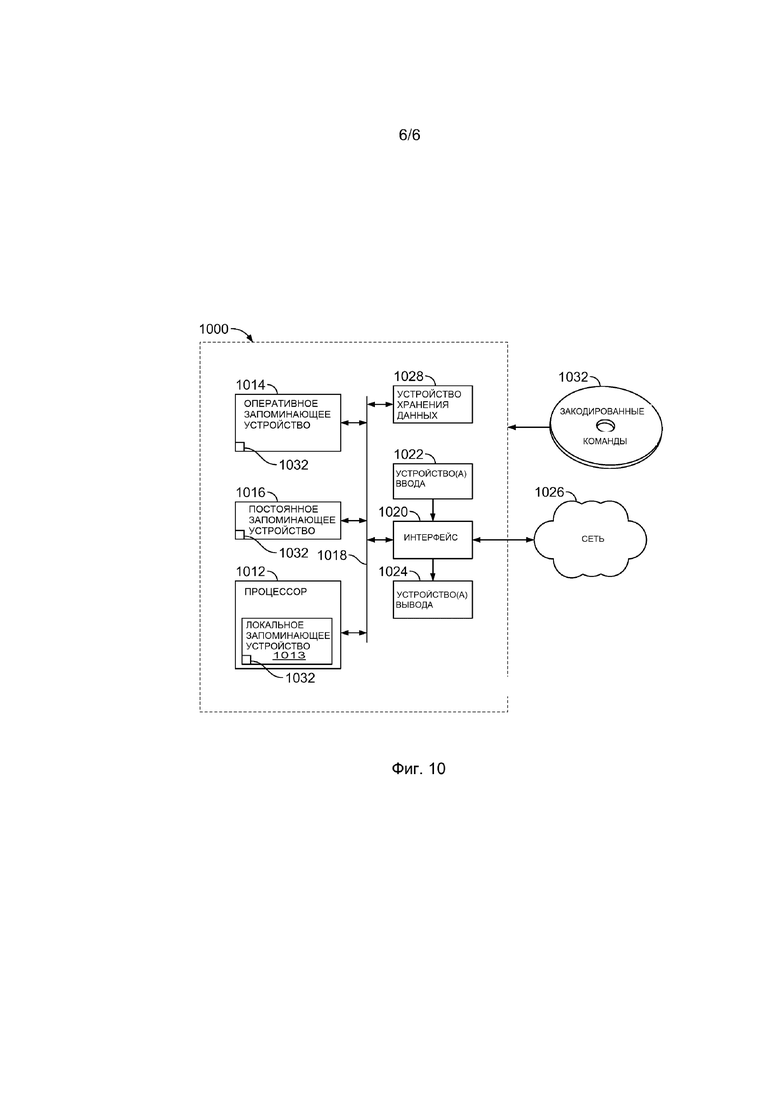

[0012] Фиг. 9 представляет собой блок-схему, иллюстрирующую примерный способ сваривания вместе двух обрабатываемых деталей, который может быть реализован с использованием примерных присадочных материалов по Фиг. 6 и 7 и/или примерной сварочной системы по Фиг. 8 для формирования любого из примерных слоев сварного шва по Фиг. 1-5.

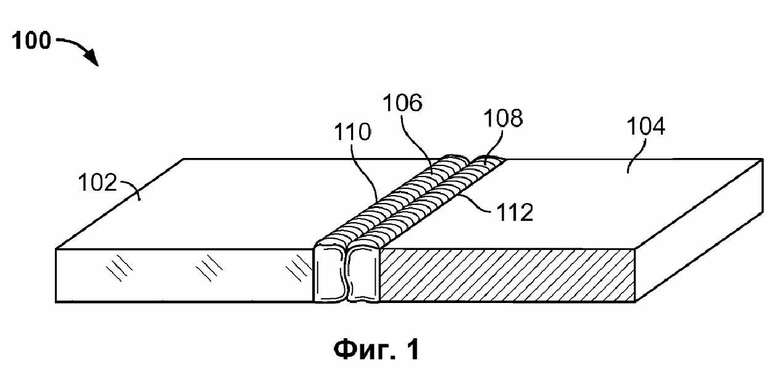

[0013] Фиг. 10 представляет собой схему процессорной платформы для использования с примерами, раскрытыми в данном документе.

[0014] Фигуры выполнены не в масштабе. Вместо этого для уточнения множества слоев и областей толщина слоев на графических материалах может быть увеличена. По возможности на всех графических материалах и по сопроводительному письменному описанию для обозначения тех же или подобных частей будут использованы одинаковые ссылочные номера.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0015] Примерный способ, раскрытый в данном документе, включает наложение первого слоя сварного шва на первый торец первой обрабатываемой детали. Первая обрабатываемая деталь имеет первое содержание металлического элемента, а первый слой сварного шва имеет второе содержание металлического элемента, которое выше, чем первое содержание. Примерный способ включает наложение второго слоя сварного шва между первым слоем сварного шва и вторым торцом второй обрабатываемой детали для присоединения первой обрабатываемой детали ко второй обрабатываемой детали. Второй слой сварного шва имеет третье содержание металлического элемента, которое выше второго содержания, а вторая обрабатываемая деталь имеет четвертое содержание металлического элемента, которое выше, чем первое содержание.

[0016] Примерное устройство, раскрытое в данном документе, содержит основание, которое должно быть приварено между первой обрабатываемой деталью, имеющей первое содержание металлического элемента, и второй обрабатываемой деталью, имеющей второе содержание металлического элемента, для присоединения первой обрабатываемой детали ко второй обрабатываемой детали. Второе содержание выше, чем первое содержание. Основание имеет состав по существу такой же, как и первая обрабатываемая деталь. Основание содержит первый торец и второй торец, противоположный первому торцу. Устройство также содержит первый слой сварного шва, расположенный или наложенный на второй торец основания. Первый слой сварного шва имеет третье содержание металлического элемента, которое выше первого содержания и ниже второго содержания. Первый торец основания должен быть приварен к первой обрабатываемой детали, а второй торец основания должен быть приварен ко второй обрабатываемой детали посредством наложения второго слоя сварного шва, имеющего четвертое содержание металлического элемента, между первым слоем сварного шва и второй обрабатываемой деталью. Четвертое содержание выше, чем третье содержание.

[0017] Другой примерный способ, раскрытый в данном документе, включает наплавление, при помощи сварочного аппарата, первого присадочного материала на первый торец первой обрабатываемой детали для формирования первого слоя сварного шва. Первая обрабатываемая деталь имеет первое содержание металлического элемента. Примерный способ также включает наплавление, при помощи сварочного аппарата, второго присадочного материала между первым слоем сварного шва и вторым торцом второй обрабатываемой детали для формирования второго слоя сварного шва для присоединения первой обрабатываемой детали ко второй обрабатываемой детали. Вторая обрабатываемая деталь имеет второе содержание металлического элемента, отличное от первого содержания. Первый присадочный материал и второй присадочный материал имеют содержания, которые находятся в диапазоне между первым содержанием и вторым содержанием.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0018] При сваривании вместе разнородных металлов и/или металлических сплавов часто возникают проблемы металлургического характера. Сталь, которая в основном состоит из железа и углерода, обычно легируется другими элементами (например, металлическими элементами) или компонентами (например, легирующими добавками), такими как марганец, никель, хром, молибден, ванадий, кремний и бор. Для производства различных типов легированных сталей содержание или процентное содержание по массе (или весу) этих элементов может быть изменено. Тем не менее, при сваривании легированных сталей, имеющих разнородные составы (например, различное содержание отдельных элементов), часто возникает проблема металлургического характера. Например, при сваривании двух обрабатываемых деталей (например, двух торцевых деталей или деталей, подлежащих соединению) из легированной стали, такой как сталь марки 22 и сталь марки 91, возникает большой градиент (например, относительно большое изменение) в отношении содержание хрома в сталях. Сталь марки 22 имеет содержание хрома около 2,25 процента (%) по массе, которое ниже содержания хрома в стали марки 91, имеющей содержание хрома около 9,00 % по массе. Большой градиент содержания хрома является движущей силой диффузии углерода, а во время послесварочной термообработки и/или во время эксплуатации в условиях с относительно высокой температурой/напряжением как следствие градиента содержания хрома между различными сталями происходит диффузия углерода. Другими словами, углерод из низкохромистого металла (например, стали марки 22) диффундирует в высокохромистый металл (например, сталь марки 91). Диффузия углерода приводит к снижению прочности и/или сопротивления ползучести низкохромистого металла (т.е. стали марки 22).

[0019] В общем, сварка включает плавление присадочного материала с металлами/металлическими сплавами двух обрабатываемых деталей с образованием ванны расплавленного материала, которая охлаждаясь формирует сварной шов (например, узкий шов, сварной слой и т.д.), связывающий обрабатываемые детали вместе. Присадочным материалом может быть, например, покрытый электрод, непокрытая сварочная проволока и/или трубчатая сварочная проволока. Присадочный материал может иметь состав, отличный от составов свариваемых обрабатываемых деталей. Например, присадочный материал может представлять собой металлический сплав, имеющий содержание хрома, которое находится в диапазоне между содержанием хрома в первой и второй обрабатываемых деталях (например, около 5% хрома по массе). Однако даже при использовании такого присадочного материала все еще присутствует градиент хрома между низкохромистым металлом и высокохромистым металлом и, таким образом, возникает диффузия углерода.

[0020] Приведенные в данном документе примерные способы и устройство уменьшают и/или практически устраняют нежелательные эффекты при сваривании двух обрабатываемых деталей (например, двух компонентов, которые должны быть соединены вместе), имеющих различные составы или содержания элементов (например, металлических элементов, легирующих добавок). Примерные способы и устройство могут быть использованы, например, для уменьшения и/или практически устранения диффузии углерода между двумя обрабатываемыми деталями, имеющими различные содержания хрома. В общем, описанные в данном документе примерные способы включают наложение слоев сварного шва между двумя обрабатываемыми деталями, причем слои сварного шва имеют составы (например, химические) с содержанием (например, весовым или массовым процентом) одного или более элементов (например, металлических элементов), которое находится в диапазоне между составами или содержаниями элемента(ов) в двух обрабатываемых деталях. Результирующие слои сварного шва создают состав, который менее резко переходит от одной из обрабатываемых деталей к другой обрабатываемой детали. Например, при использовании обрабатываемых деталей, имеющих различные содержания хрома (например, массовые проценты хрома различны), слои сварного шва могут иметь содержания хрома, которые более плавно переходят через слои сварного шва. Другими словами, состав слоев сварного шва на одном торце по существу больше похож на состав одной из обрабатываемых деталей, подлежащих сварке, тогда как состав слоев сварного шва на другом торце по существу больше похож на состав другой обрабатываемой детали, подлежащей сварке. В результате градиент содержания хрома в слоях сварного шва (например, изменение содержания хрома) между двумя обрабатываемыми деталями является более плавным. Этот плавный переход формирует градиент содержания хрома, который может быть ниже порогового значения, которое обычно приводит к диффузии углерода. Поэтому вероятность диффузии углерода между обрабатываемыми деталями и смежными слоями сварного шва и/или поперек слоев сварного шва снижена и/или практически устранена.

[0021] Примерное устройство, описанное в данном документе, представляет собой промежуточную деталь, которая приваривается между двумя обрабатываемыми деталями. Промежуточная деталь содержит основание, которое может быть из такого же материала (например, имеющего такое же содержание хрома), как и первая из обрабатываемых деталей. Один или более слоев сварного шва наложены на торец основания, который должен быть присоединен ко второй из обрабатываемых деталей, имеющей отличный состав (например, обрабатываемой детали, имеющей отличное содержание хрома). Один или более слоев сварного шва могут содержать составы с содержанием одного или более элементов (например, металлических элементов), которые увеличивают или уменьшают содержание (например, массовый процент элемента) для обеспечения перехода на вторую обрабатываемую деталь. Например, слои сварного шва могут иметь увеличивающиеся или уменьшающиеся содержания хрома, что приводит к меньшему (например, более плавному или умеренному) градиенту содержания хрома сквозь слои сварного шва. Примерная промежуточная деталь может быть приварена между двумя обрабатываемыми деталями посредством приваривания первого торца основания к первой обрабатываемой детали и приваривания одного или более слоев сварного шва (например, на второй торец основания) ко второй обрабатываемой детали. Один или более слоев сварного шва создают содержание хрома, которое плавно переходит через слои сварного шва. Результирующий градиент хрома является меньшим и, таким образом, вероятность диффузии углерода снижена и/или практически устранена.

[0022] Примерные способы и устройства, раскрытые в данном документе, могут быть выполнены с использованием любого типа способа сварки, использующего присадочный материал, такого, как, например, дуговая сварка неплавящимся вольфрамовым электродом в защитном газе (GTAW), дуговая сварка плавящимся электродом в защитном газе (GMAW), электрошлаковая сварка (ESW), дуговая сварка под флюсом (SAW), дуговая сварка плавящимся покрытым электродом (SMAW) (например, дуговая сварка штучным электродом), дуговая сварка порошковой проволокой с флюсовым наполнителем (FCAW), и т.д. Также могут быть применены сварки других типов, которые используют присадочный материал (например, газовая или кислородноацетиленовая сварка с присадочным материалом).

[0023] При наложении слоев сварного шва с использованием раскрытых в данном документе примерных способов и/или создании примерной переходной детали, как раскрыто в данном документе, могут быть использованы различные присадочные материалы, имеющие различные содержания элемента (например, металлического элемента). В некоторых примерах, раскрытых в данном документе, присадочные материалы реализованы в виде двух или более стержней или проволок (например, проволочных электродов или электродных проволок), которые скручены или сплетены вместе для формирования присадочного материала, имеющего состав с желаемым содержанием металлического элемента. Использование комбинаций из двух или более проволок или стержней, имеющих различные содержания, позволяет специалисту по сварке формировать множество различных слоев сварного шва, имеющих множество различных возможных содержаний, в то же время используя несколько типов коммерчески доступных марок проволоки. В некоторых примерах для создания примерных слоев сварного шва используется сварочный аппарат с подачей проволоки, имеющий два проволочных электрода. Для получения разных содержаний элементов для формирования слоев сварного шва, например, проволочные электроды могут иметь различные содержания элемента и скорости или скорости подачи проволок могут быть скорректированы. Хоть многие из раскрытых в данном документе примеров описаны в отношении уменьшения градиента содержания металлического элемента, такого как хром, между двумя металлическими сплавами, описанные в данном документе примерные способы и устройство могут быть реализованы для обеспечения перехода между любыми различными материалами, сваривание вместе которых может приводить к неблагоприятным эффектам. Другими словами, примеры, раскрытые в данном документе, могут быть использованы для соединения материалов, имеющих различное содержание (например, весовые или массовые проценты) любого элемента (например, металла, неметалла, металлоида), при сваривании вместе которых обычным способом могут возникать отрицательные или нежелательные эффекты (например, уменьшение прочности).

[0024] Обращаясь к графическим материалам, Фиг. 1 иллюстрирует примерный сварной шов 100, выполненный в соответствии с примерными способами сварки, раскрытыми в данном документе, для уменьшения и/или устранения неблагоприятных или отрицательных эффектов, возникающих при сваривании двух обрабатываемых деталей, имеющих различные составы или содержания легирующего или металлического элемента (например, переходного металла, такого как ванадий, вольфрам, титан, ниобий и т.д.). Например, сварной шов 100 может использоваться для уменьшения и/или практически устранения диффузии углерода между двумя обрабатываемыми деталями, имеющими различные содержания хрома. В проиллюстрированном примере первая обрабатываемая деталь 102 присоединена (например, соединена) ко второй обрабатываемой детали 104 при помощи примерного сварного шва 100. Первая обрабатываемая деталь 102 может быть металлическим сплавом, имеющим первое содержание хрома, а вторая обрабатываемая деталь 104 может быть другим металлическим сплавом, имеющим второе содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 102. Например, первая обрабатываемая деталь 102 может представлять собой легированную сталь марки 22, которая имеет содержание хрома (например, номинальное содержание хрома) около 2,25 % по массе, а вторая обрабатываемая деталь 104 может представлять собой легированную сталь марки 91, которая имеет содержание хрома около 9,00 % по массе. Поэтому, если бы первая и вторая обрабатываемые детали 102, 104 были сварены вместе с использованием известных технологий, то поперек сварного шва между первой и второй обрабатываемыми деталями 102, 104 существовал бы градиент содержания хрома. В результате углерод из первой обрабатываемой детали 102 (например, низкохромистой обрабатываемой детали) будет диффундировать или мигрировать во вторую обрабатываемую деталь 104 (например, высокохромистую обрабатываемую деталь) и, таким образом, будет уменьшена прочность и/или сопротивление ползучести первой обрабатываемой детали 102.

[0025] Для уменьшения диффузии углерода между первой и второй обрабатываемыми деталями 102, 104 примерный сварной шов 100 содержит первый слой сварного шва 106 и второй слой сварного шва 108. Первый слой сварного шва 106 наложен (например, «намазан», наложен с применением шаблона, наслоен) на первый торец 110 первой обрабатываемой детали 102 и имеет содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 102 и ниже, чем второе содержание хрома во второй обрабатываемой детали 104. Второй слой сварного шва 108, который наложен между первым слоем сварного шва 106 и вторым торцом 112 второй обрабатываемой детали 104, имеет содержание хрома, которое выше, чем содержание хрома в первом слое сварного шва 106 (и/или первой обрабатываемой детали 102) и ниже, чем второе содержание хрома во второй обрабатываемой детали 104. Например, первый слой сварного шва 106 может иметь содержание хрома около 4,00 % по массе, а второй слой сварного шва 108 может иметь содержание хрома около 6,00 % по массе. Другими словами, содержание хрома постепенно увеличивается между первым торцом 110 первой обрабатываемой детали 102 и вторым торцом 112 второй обрабатываемой детали 104. Как результат, градиент содержания хрома, возникший между первым торцом 110 первой обрабатываемой детали 102 и вторым торцом 112 второй обрабатываемой детали 104, меньше, чем при выполнении сваривания известными способами, и, таким образом, вероятность диффузии углерода снижена или практически устранена.

[0026] На Фиг. 1 для примера проиллюстрированы два слоя сварного шва, формирующие примерный сварной шов 100. Однако в других примерах для формирования примерного сварного шва 100 можно использовать более двух слоев сварного шва. В таком примере каждый из слоев сварного шва, начиная со слоя сварного шва, ближайшего к первой обрабатываемой детали 102, имеет постепенно увеличивающееся содержание хрома. В результате градиент содержания хрома между первой и второй обрабатываемыми деталями 102, 104 уменьшается или сходит на нет. Кроме того, хотя этот способ описан как начинающийся со слоя с самым низким содержанием хрома, этот способ может быть выполнен в обратном порядке. Другими словами, второй слой сварного шва 108 может быть наложен на второй торец 112 второй обрабатываемой детали 104, а затем первый слой сварного шва 106 может быть наложен между вторым слоем сварного шва 112 и первым торцом 110 первой обрабатываемой детали 102 для соединения вместе первой и второй обрабатываемых деталей 102, 104.

[0027] Фиг. 2 иллюстрирует пример промежуточной детали 200, которая может использоваться для соединения двух обрабатываемых деталей, имеющих различные составы или содержания легирующего или металлического элемента (например, переходного металла), и для уменьшения отрицательных или неблагоприятных эффектов при сваривании вместе указанных обрабатываемых деталей. Промежуточная деталь 200 может использоваться, например, для уменьшения диффузии углерода между обрабатываемыми деталями, имеющими различные содержания хрома. В проиллюстрированном примере первая обрабатываемая деталь 202 должна быть присоединена ко второй обрабатываемой детали 204. Подобно обрабатываемым деталям, описанным на Фиг. 1, первая обрабатываемая деталь 202 может быть выполнена из металлического сплава (например, стали марки 22), имеющего первое содержание хрома, а вторая обрабатываемая деталь 204 может быть выполнена из другого металлического сплава (например, стали марки 91), имеющего второе содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 202.

[0028] Для присоединения или соединения первой и второй обрабатываемых деталей 202, 204 промежуточная деталь 200 может быть приварена между первой и второй обрабатываемыми деталями 202, 204. В проиллюстрированном примере промежуточная деталь 200 содержит основание 206, имеющее первый торец 208 и второй торец 210. В проиллюстрированном примере основание 206 выполнено по существу из такого же материала, что и первая обрабатываемая деталь 202 и/или из материала, имеющего содержание хрома, по существу аналогичное первому содержанию хрома в первой обрабатываемой детали 202. Первый торец 208 основания 206 может быть приварен к торцу 212 первой обрабатываемой детали 202 с использованием присадочного материала (например, электродной проволоки), который имеет по существу такое же содержание хрома, что и первая обрабатываемая деталь 202 и/или основание 206. Как результат, большой градиент хрома не возникает и, таким образом, между первой обрабатываемой деталью 202 и основанием 206 промежуточной детали 200 диффузия углерода происходить не будет. Для уменьшения вероятности диффузии углерода между основанием 206 и второй обрабатываемой деталью 204 (например, которая имеет относительно высокое содержание хрома), промежуточная деталь 200 содержит первый слой сварного шва 216. В проиллюстрированном примере первый слой сварного шва 216 имеет содержание хрома, которое выше, чем содержание хрома в основании 206, и ниже, чем второе содержание хрома во второй обрабатываемой детали 204. Для присоединения промежуточной детали 200 ко второй обрабатываемой детали 204, слой сварного шва, имеющий содержание хрома, которое выше, чем содержание хрома в первом слое сварного шва 204 и меньшее, чем содержание хрома во второй обрабатываемой детали 204, может быть наложен между первым слоем сварного шва 204 и торцом 214 второй обрабатываемой детали 204. Как результат, градиент содержания хрома является меньшим и, таким образом, вероятность диффузии углерода снижена и/или практически устранена.

[0029] Фиг. 3 иллюстрирует примерную промежуточную деталь 200, приваренную между первой и второй обрабатываемыми деталями 202, 204. В проиллюстрированном примере второй слой сварного шва 300 наложен между первым слоем сварного шва 216 и торцом 214 второй обрабатываемой детали 204. Как описано выше, второй слой сварного шва 300 может иметь содержание хрома, которое выше, чем в первом слое сварного шва 216, и ниже, чем второе содержание хрома во второй обрабатываемой детали 204. Следовательно, градиент содержания хрома между вторым торцом 210 основания 206 и второй обрабатываемой деталью 204 меньше и, таким образом, вероятность диффузии углерода снижена и/или практически устранена. Кроме того, чтобы присоединить первую обрабатываемую деталь 202 к промежуточной детали 200, третий слой сварного шва 202 наложен между первым торцом 208 основания 206 промежуточной детали 200 и торцом 212 первой обрабатываемой детали 202. Как описано выше, третий слой сварного шва 302 представляет собой материал, который по существу аналогичен и/или имеет содержание хрома, которое по существу аналогично содержанию в первой обрабатываемой детали 202 и/или основании 206. Как результат, между первой обрабатываемой деталью 202 и основанием 206 диффузии углерода происходить не будет (например, поскольку материалы и/или содержания хрома в первой обрабатываемой детали 202, третьем слое сварного шва 302 и основании 206 являются по существу одинаковыми).

[0030] В некоторых примерах может быть изготовлено множество различных типов примерных промежуточных деталей, так что вместо того, чтобы накладывать каждый из слоев сварного шва между двумя разнородными обрабатываемыми деталями, промежуточная деталь может быть соединена между двумя обрабатываемыми деталями при помощи одного сварного шва на каждом торце промежуточной детали. Например, переходные детали, имеющие различные основные материалы и/или слои сварного шва с различными содержаниями металлического элемента (например, с различными содержаниями хрома), могут быть изготовлены для различных комбинаций обрабатываемых деталей. Подходящая промежуточная деталь может быть выбрана и приварена между двумя обрабатываемыми деталями для их соединения вместе.

[0031] В проиллюстрированном примере на Фиг. 2 и 3, основание 206 промежуточной детали 200 выполнено в виде материала, который по существу аналогичен и/или имеет содержание хрома, которое по существу аналогично содержанию в первой обрабатываемой детали 202. Тем не менее в других примерах основание 206 промежуточной детали 200 вместо этого может быть реализовано в виде материала, который по существу аналогичен и/или имеющего содержание хрома, которое по существу аналогично содержанию во второй обрабатываемой детали 204. В таком примере один или более слоев сварного шва могут вместо этого накладываться на первый торец 208 основания 206 для уменьшения и/или практически устранения диффузии углерода между основанием 206 и первой обрабатываемой деталью 202. В некоторых примерах основание 206 может быть выполнена из материала, имеющего содержание хрома, отличное от содержания в первой обрабатываемой детали 202. Например, основание 206 может иметь содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 202. В данном примере третий слой сварного шва 302 может иметь содержание хрома, которое находится в диапазоне между первым содержанием хрома в первой обрабатываемой детали 202 и содержанием хрома в основании 206. Как результат, градиент содержания хрома между первой обрабатываемой деталью 202 и второй обрабатываемой деталью 204 меньше и, таким образом, вероятность диффузии углерода снижена и/или практически устранена.

[0032] Кроме того, хоть и на Фиг. 3 представлены только два слоя сварного шва (например, первый слой сварного шва 216 и второй слой сварного шва 300) между основанием 206 промежуточной детали 200 и второй обрабатываемой деталью 204, в других примерах может быть наложено более двух слоев сварного шва между основанием 206 и второй обрабатываемой деталью 204. Хоть и примерные обрабатываемые детали 102, 104, 202, 204, проиллюстрированные на Фиг. 1-3, являются по существу плоскими (например, листами металла), описанные способы и/или промежуточные детали могут использоваться с любыми типами обрабатываемых деталей, имеющими любые желаемые формы или геометрии.

[0033] Как пример, на Фиг. 4 проиллюстрировано поперечное сечение стенок двух труб, которые должны быть соединены. Примерное множество слоев сварного шва 400 выполнено для присоединения первой обрабатываемой детали или трубы 402 ко второй обрабатываемой детали или трубе 404. Первая обрабатываемая деталь 402 имеет первое содержание хрома, а вторая обрабатываемая деталь 404 имеет второе содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 402. Обычно стыковочный шов используется для соединения двух труб и включает скашивание наружной поверхности обоих торцов трубы для образования канавки на упирающихся торцах трубы, в которой может быть наложен слой сварного шва. В проиллюстрированном примере торец 406 первой обрабатываемой детали 402 должен быть соединен с торцом 408 второй обрабатываемой детали 404. Слои сварного шва 400 накладываются на торец 406 первой обрабатываемой детали 402. В проиллюстрированном примере слои сварного шва 400 содержат первый слой сварного шва 410, второй слой сварного шва 412, третий слой сварного шва 414, четвертый слой сварного шва 416, пятый слой сварного шва 418, шестой слой сварного шва 420 и седьмой слой сварного шва 422. Для получения относительно низкого градиента содержания хрома каждый из последующих слоев 410-422 (слева направо на Фиг. 4) имеет более высокое содержание хрома относительно предыдущего или смежного слоя сварного шва. Например, первый слой сварного шва 410 имеет содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 402, второй слой сварного шва 412 имеет содержание хрома, которое выше, чем содержание в первом слое сварного шва 410, третий слой сварного шва 414 имеет содержание хрома, которое выше, чем содержание во втором слое сварного шва 412, четвертый слой сварного шва 416 имеет содержание хрома, которое выше чем содержание в третьем слое сварного шва 414, пятый слой сварного шва 418 имеет содержание хрома, которое выше, чем содержание в четвертом слое сварного шва 416, шестой слой сварного шва 420 имеет содержание хрома, которое выше, чем содержание в пятом слое сварного шва 418, а седьмой слой сварного шва 422 имеет содержание хрома, которое выше, чем содержание в шестом слое сварного шва 420. В проиллюстрированном примере седьмой слой сварного шва 422 сформирован посредством множества проходов. В других примерах может быть выполнено большее или меньшее количество проходов.

[0034] В проиллюстрированном примере примерные слои сварного шва 400 скошены (например, образуют угол, сводятся на клин) для формирования канавки между слоями сварного шва 400 и торцом 408 второй обрабатываемой детали 404, который также скошен. В некоторых примерах слои сварного шва 400 наложены на торец 406 первой обрабатываемой детали 402, а затем сточены или срезаны для образования скоса. Дополнительно или альтернативно, слои сварного шва 400 могут накладываться на торец 406 первой обрабатываемой детали 402 с уменьшающейся шириной для формирования скоса. Например, при наложении седьмого слоя сварного шва 422 посредством множества проходов для формирования скоса при каждом из проходов (слева направо на Фиг. 4) может быть наложен более узкий слой сварного шва, чем при предыдущем проходе.

[0035] На Фиг. 5 для примера проиллюстрированы завершающий слой сварного шва 500, наложенный между множеством сварных швов 400 и торцом 408 второй обрабатываемой детали 404 для присоединения первой обрабатываемой детали 402 ко второй обрабатываемой детали 404. Завершающий слой сварного шва 500 может иметь содержание хрома, которое по существу аналогично содержанию в седьмом слое сварного шва 422 и/или второму содержанию хрома во второй обрабатываемой детали 404. В некоторых примерах завершающий слой сварного шва 500 имеет содержание хрома, которое выше, чем содержание в седьмом слое сварного шва 422, и ниже, чем второе содержание хрома во второй обрабатываемой детали 404. Как результат, градиент содержания хрома между торцом 406 первой обрабатываемой детали 402 и торцом 408 второй обрабатываемой детали 404 меньше и, таким образом, вероятность диффузии углерода снижена и/или практически устранена.

[0036] В некоторых примерах первая обрабатываемая деталь 402 и множество слоев сварного шва 400 формируют промежуточную деталь, которая может быть приварена между двумя трубами для соединения вместе двух труб. Например, противоположный торец первой обрабатываемой детали 402 может быть приварен к одной трубе (например, к восходящей трубе), а торец 406, с множеством слоев сварного шва 400, может быть приварен ко второй обрабатываемой детали 404 (например, нисходящей трубе), для соединения труб вместе.

[0037] В проиллюстрированных примерах на Фиг. 1-5, примерные слои сварных швов 106, 108, 216, 300, 302, 410-422, 500 сформированы посредством наплавления присадочного материала на или между смежными материалами. В некоторых примерах присадочные материалы могут иметь различные содержания легирующего или металлического элемента (например, хрома). В некоторых примерах множество присадочных материалов может быть объединено для получения результирующего присадочного материала, имеющего состав с желаемым содержанием металлического элемента для соответствующего слоя сварного шва. Как пример, на Фиг. 6 проиллюстрированы первый примерный присадочный материал 600 и второй примерный присадочный материал 602, которые могут быть использованы для формирования одного или более из примерных слоев сварного шва 106, 108, 216, 300, 302, 410-422, 500 по Фиг. 1-5. В проиллюстрированном примере первый присадочный материал 600 содержит первую проволоку или стержень 604 и вторую проволоку или стержень 606, которые скручены или сплетены вместе. Первый присадочный материал 600 может быть наложен при помощи, например, GTAW. В проиллюстрированном примере первая проволока 604 и вторая проволока 606 имеют различные содержания хрома. Однако при расплавлении вместе, посредством процесса GTAW, результирующее содержание хрома основывается на содержании хрома в первой и второй проволоках 604 и 606. В проиллюстрированном примере второй присадочный материал 602 также сформирован из первой проволоки или стержня 608 и второй проволоки или стержня 610, имеющих различные содержания хрома и скрученных или сплетенных вместе. Первый присадочный материал 600 и второй присадочный материал 602 могут быть использованы для формирования соответствующих первого и второго слоев сварного шва 106, 108 примерного сварного шва 100 по Фиг. 1.

[0038] Например, первая обрабатываемая деталь 102 по Фиг. 1 может быть выполнена из стали марки 22, которая имеет содержание хрома около 2,25 % по массе, а вторая обрабатываемая деталь 404 может быть выполнена из стали марки 91, которая имеет содержание хрома около 9,00 % по массе. Первая проволока 604 и/или вторая проволока 606 первого присадочного материала 600 может иметь содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 102. Как результат, первый слой сварного шва 106 будет иметь содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 102. Например, первая проволока 604 может иметь содержание хрома около 4,00 % по массе, а вторая проволока 606 может иметь содержание хрома около 6,00 % по массе. При расплавлении первого присадочного материала 600 для получения первого слоя сварного шва 106, результирующий первый слой сварного шва 106 имеет, например, содержание хрома около 5,00 % по массе. Следовательно, первый слой сварного шва 106 будет иметь содержание хрома, которое выше, чем первое содержание хрома (например, около 2,25 % по массе) в первой обрабатываемой детали 102. Кроме того, первая проволока 608 и/или вторая проволока 610 второго присадочного материала 602 может иметь содержание хрома, которое выше, чем одно или оба содержания в первой и второй проволоках 604, 606 первого присадочного материала 600 и/или ниже, чем второе содержание хрома во второй обрабатываемой детали 104. Как результат, второй слой сварного шва 108 будет иметь содержание хрома, которое выше, чем содержание в первом слое сварного шва 106 и ниже второго содержания хрома в обрабатываемой детали 104. Например, первая проволока 608 может иметь содержание хрома около 6,00 % по массе, а вторая проволока 610 может иметь содержание хрома около 8,00 % по массе. При расплавлении второго присадочного материала 602 для получения второго слоя сварного шва 108, результирующий второй слой сварного шва 1081 будет иметь, например, содержание хрома около 7,00 % по массе. Следовательно, второй слой сварного шва 108 будет иметь содержание хрома, которое выше, чем содержание в первом слое сварного шва 106, и ниже второго содержания хрома (например, около 9,00 % по массе) во второй обрабатываемой детали 104. Этот примерный способ может быть повторен множество раз в зависимости от необходимого количества слоев сварного шва Таким образом, множество слоев сварного шва может быть сформировано при помощи нескольких проволок или стержней, каждый из которых имеет различное содержание легирующего или металлического элемента (например, хрома), посредством объединения проволок в разные комбинации с формированием присадочных материалов, имеющих желаемые содержания легирующего или металлического элемента для соответствующих слоев сварного шва.

[0039] Фиг. 7 иллюстрирует еще один примерный присадочный материал 700, который может быть использован для получения одного или более из примерных слоев сварного шва 106, 108, 216, 300, 302, 410-422, 500 по Фиг. 1-5. Примерный присадочный материал 700 содержит первую проволоку или стержень 702, вторую проволоку или стержень 704 и третью проволоку или стержень 706, которые скручены или сплетены вместе. Подобно примерным первому и второму присадочным материалам 600, 602 по Фиг. 6, для формирования присадочного материала 700 могут быть использованы различные комбинации проволок.

[0040] Например, первая обрабатываемая деталь 402 по Фиг. 4 и 5 может быть выполнена из стали марки 22, которая имеет содержание хрома (например, номинальное содержание хрома) около 2,25 % по массе, а вторая обрабатываемая деталь 404 может быть выполнена из стали марки 91, которая имеет содержание хрома около 9,00 % по массе. Далее в Таблице 1 приведены примерные комбинации трех типов проволок (например, проволочных электродов, присадочных материалов), которые могут быть использованы для формирования присадочного материала 700 для каждого из примерных слоев сварного шва 410-422 по Фиг. 4 и 5.

Таблица 1.

[0041] «-B3» может быть, например, ER90S-B3, которая имеет содержание хрома в диапазоне от около 2,30 до около 2,70 % по массе, «-B6» может быть, например, ER80S-B6, которая имеет содержание хрома в диапазоне от около 4,50 до около 6,00 % по массе, а «-B8» может быть, например, ER80S-B8, которая имеет содержание хрома в диапазоне от около 8,00 до около 10,50 % по массе. Как показано в Таблице 1, для формирования присадочного материала 700 для первого слоя сварного шва 410, все три проволоки 702-706 выбраны как -B3. Результирующий первый слой сварного шва 410 имеет содержание хрома около 2,36 % по массе. Следовательно, первый слой сварного шва 410 может иметь более высокое содержание хрома, чем содержание хрома в первой обрабатываемой детали 402, которое может варьироваться, например, в диапазоне от около 1,90 до около 2,60 %. Чтобы сформировать присадочный материал 700 для второго слоя сварного шва 412, как показано в Таблице 1, две из проволок 702-706 выбраны как -B3, а одна из проволок 702-706 выбрана как -B6. Результирующий второй слой сварного шва 412 имеет содержание хрома около 3,48% по массе. Следовательно, содержание хрома во втором слое сварного шва 412 (например, около 3,48 % по массе) выше, чем содержание хрома в первом слое сварного шва 410 (например, около 2,36 % по массе). Как показано в Таблице 1 примера, этот процесс может продолжаться для каждого из слоев сварного шва 410-422. Каждый из слоев имеет повышающееся содержание хрома (например, 2,36%, 3,48%, 4,51% и т.д.) в направлении от первой обрабатываемой детали 402. Чтобы сформировать присадочный материал 700 для седьмого слоя сварного шва 422, как показано в Таблице 1, все три проволоки 702-706 выбраны как -B8, что в результате приведет к формированию слоя сварного шва с содержанием хрома около 8,81 % по массе. Таким образом, содержание хрома в седьмом слое сварного шва 422 ниже содержания хрома во второй обрабатываемой детали 402, которое может находиться в диапазоне, например, от около 8,00 до около 9,50 %. Посредством создания множества слоев сварного шва, в котором содержание хрома постепенно увеличивается в каждом последующем слое сварного шва, удается достичь градиента содержания хрома сквозь слои сварного шва 410-422 меньшего, чем пороговое значение, при котором возникает диффузия углерода. Таким образом, диффузия углерода снижена и/или практически устранена.

[0042] В этом примере для формирования присадочного материала 700 используются три проволоки или стержня. Однако в других примерах для формирования присадочных материалов для различных слоев сварного шва 410-422 можно использовать больше или меньше типов проволок или стержней. Кроме того, проволоки 702-706 могут представлять собой другие типы проволок или стержней, имеющих различные составы.

[0043] Фиг. 8 иллюстрирует примерную систему 800 для уменьшения и/или практически устранения отрицательных или неблагоприятных эффектов при соединении посредством сваривания двух обрабатываемых деталей, имеющих различные составы или содержания легирующего или металлического элемента (например, переходного элемента). Примерная система 800 может быть использована для получения любого из примерных слоев сварного шва, проиллюстрированных на Фиг. 1-5. Примерная система 800 может использоваться, например, для уменьшения диффузии углерода между двумя обрабатываемыми деталями, соединенными сварным швом.

[0044] В проиллюстрированном примере сварочный аппарат с подачей проволоки 802 используется для наложения множества примерных слоев сварного шва 804 на обрабатываемую деталь 806. Первая обрабатываемая деталь 806 может иметь первое содержание металлического элемента, такого как хром. Сварочный аппарат с подачей проволоки 802 может быть, например, сварочным аппаратом GMAW, сварочным аппаратом для дуговой сварки порошковой проволокой с флюсовым наполнителем и т.д. Сварочный аппарат с подачей проволоки 802 содержит рукоятку или сварочный пистолет 808. В проиллюстрированном примере сварочный аппарат с подачей проволоки 802 содержит две бобины 810, 812 присадочных материалов (например, проволочных электродов), которые подаются через наконечник 814 сварочного пистолета 808. Первая бобина 810 подает первую проволоку 816, а вторая бобина 812 подает вторую проволоку 818. Первая и вторая проволоки 816, 818 могут иметь различные содержания металлического элемента (например, различные содержания хрома).

[0045] Сварочный аппарат с подачей проволоки 802 проиллюстрированного примера используется для наложения слоев сварного шва, формируемых первой проволокой 816 и/или второй проволокой 818. Для обеспечения слоев сварного шва, имеющих различные содержания металлического элемента, скорости подачи первой и второй проволок 816, 818 примерной системы 800 регулируются независимо. Например, во время первого прохода, чтобы сформировать первый слой сварного шва 820, первая скорость подачи для первой проволоки 816 может быть относительно высокой, а вторая скорость подачи для второй проволоки 818 может быть относительно низкой. Как результат, для образования первого слоя сварного шва 820 расплавляется больше первой проволоки 816. Если первая проволока 816 имеет более низкое содержание металлического элемента, чем, например, вторая проволока 818, то первый слой сварного шва 820 также имеет относительно низкое содержание металлического элемента. Например, если металлический элемент представляет собой хром, то результирующий первый слой сварного шва 820 имеет относительно низкое содержание хрома. Результирующее содержание хрома в первом слое сварного шва 820 может быть выше или ниже, чем содержание хрома в обрабатываемой детали 806, в зависимости от содержания хрома в первой и второй проволоках 816, 818. Во время второго прохода, чтобы сформировать второй слой сварного шва 822, скорости подачи первой и второй проволок 816, 818 могут быть изменены. Например, первая скорость подачи первой проволоки 816 может быть ниже, чем скорость подачи первой проволоки 816 во время первого прохода для первого слоя сварного шва 820. Дополнительно или альтернативно, вторая скорость подачи для второй проволоки 818 может быть выше, чем скорость подачи второй проволоки 818 во время первого прохода для первого слоя сварного шва 820. Если вторая проволока 818 имеет относительно более высокое содержание металлического элемента, чем, например, первая проволока 816, то второй слой сварного шва 822 также имеет относительно более высокое содержание металлического элемента (например, выше, чем первый слой сварного шва 820). Например, если металлический элемент представляет собой хром, результирующий второй слой сварного шва 822 имеет относительно более высокое содержание хрома. Этот способ может быть использован для наложения множества слоев сварного шва, имеющих желаемое содержание металлического элемента.

[0046] Примерная система 800 может использовать систему управления 824 для управления скоростями подачи первой и второй проволок 816, 818. Система управления 824 проиллюстрированного примера содержит микропроцессор 826, модуль ввода/вывода 828, компаратор 830 и контроллер скорости проволок 832. Например, специалист по сварке может вводить требуемое содержание хрома или скорость для первой и второй проволок 816 и 818 для получения слоя сварного шва с определенным содержанием хрома. Содержание хрома может быть основано на множестве факторов, включая, например, тип материала первой и второй проволок 816, 818; скорости первой и второй проволок 816, 818; тип используемого защитного газа; напряжения, накладываемые на первую и вторую проволоки 816, 818; тип свариваемого материала и т.д. Как только первая и вторая проволоки 816, 818 загружены, на микропроцессор 826 через модуль ввода/вывода 828 подается сигнал, соответствующий целевой или желаемой скорости. Система управления 824 выполнена с возможностью определения, находятся ли скорости первой и второй проволок 816, 818 в пределах определенного диапазона или порогового значения для получения желаемого слоя сварного шва. Например, компаратор 830 может сравнивать скорости первой и второй проволок 816, 818 с пороговым значением, предоставляемым, например, контрольными данными. Контрольные данные могут содержать, например, таблицу пороговых значений скорости для различных типов проволок на основе ряда факторов, включая, например, тип свариваемого материала, тип защитного газа и т.д. Если скорости подачи первой и второй проволок 816, 818 являются слишком высокими и/или слишком низкими, контроллер(ы) скорости проволок 832 может регулировать скорости бобин 810, 812, что, в свою очередь, изменяет скорости подачи первой и второй проволок 816, 818. Эта операция может выполняться для каждого слоя сварного шва, который желает наложить специалист по сварке. В некоторых примерах, сварка может быть выполнена с помощью сварочного робота. В этом примере скорости подачи первой и второй проволок 816, 818 могут храниться в программном обеспечении или программном коде, который выполняется для автоматического управления роботом для получения желаемых слоев сварного шва.

[0047] Блок-схема, представляющая примерный способ соединения двух обрабатываемых деталей, имеющих различные составы или содержания легирующего или металлического элемента, и уменьшения и/или по существу устранения отрицательных или неблагоприятных эффектов при соединении обрабатываемых деталей посредством сваривания, проиллюстрирована на Фиг. 9. Примерный способ, проиллюстрированный на Фиг. 9 может быть использован для создания любого из примерных сварных швов по Фиг. 1-5 и 8 и/или реализован примерной системой 800 по Фиг. 8. В этом примере по меньшей мере часть способа может быть реализована с использованием машиночитаемых команд, которые содержат программу для выполнения процессором, таким как процессор 1012, проиллюстрированный на примерной процессорной платформе 1000, описанной ниже при обсуждении Фиг. 10. Программа может быть реализована в виде программного обеспечения, хранящегося на материальном компьютерочитаемом носителе данных, таком как CD-ROM, гибкий диск, жесткий диск, цифровой универсальный диск (DVD), диск Blu-ray или запоминающее устройство, связанное с процессором 1012, но вся программа и/или ее части альтернативно могут выполняться устройством, отличным от процессора 1012 и/или быть реализованными в прошивке или специализированном оборудовании. Кроме того, хоть примерная программа описана с отсылкой к блок-схеме, проиллюстрированной на Фиг. 9, альтернативно могут быть использованы многие другие способы получения примерных сварных швов по Фиг. 1-5 и 8 и/или варианты реализации примерной системы 800 по Фиг. 8. Например, может быть изменен порядок выполнения блоков и/или некоторые из описанных блоков могут быть изменены, устранены или объединены.

[0048] Как упомянуто выше, по меньшей мере часть примерного способа по Фиг. 9 может быть реализована с использованием закодированных команд (например, компьютеро- и/или машиночитаемых команд), хранящихся на материальном компьютерочитаемом носителе данных, таком как жесткий диск, флэш-память, постоянное запоминающее устройство (ПЗУ), компакт-диск (CD), цифровой универсальный диск (DVD), кэш, оперативное запоминающее устройство (ОЗУ) и/или любое другое запоминающее устройство или дисковое запоминающее устройство, на котором информация может храниться в течение любой продолжительности (например, в течение длительных периодов времени, постоянно, непродолжительные моменты, временная буферизация и/или кэширование информации). Как использовано в данном документе, термин материальный компьютерочитаемый носитель данных определен явно, чтобы включать в себя любой тип устройства компьютерочитаемого носителя и/или дисковое запоминающее устройство и для исключения возможности распространения сигналов и исключения среды передачи. Используемые в данном документе термины «материальный компьютерочитаемый носитель данных» и «материальный машиночитаемый носитель данных» используются взаимозаменяемо. Дополнительно или альтернативно, примерный способ, проиллюстрированный на Фиг. 9 может быть реализован с использованием закодированных команд (например, компьютеро- и/или машиночитаемых команд), хранящихся на энергонезависимом компьютеро- и/или машиночитаемом носителе, таком как жесткий диск, флэш-память, постоянное запоминающее устройство, компакт-диск, цифровой универсальный диск, кэш, оперативное запоминающее устройство и/или любое другое запоминающее устройство или дисковое запоминающее устройство, на котором информация может храниться в течение любой продолжительности (например, в течение длительных периодов времени, постоянно, непродолжительные моменты, временная буферизация и/или кэширование информации). Как использовано в данном документе, термин энергонезависимый компьютерочитаемый носитель определен явно, чтобы включать в себя любой тип устройства компьютерочитаемого носителя и/или дисковое запоминающее устройство и для исключения возможности распространения сигналов и исключения среды передачи. Как использовано в данном документе фраза «по меньшей мере» используется в качестве переходного термина в преамбуле формулы изобретения, он является неограничивающим, таким же образом, как термин «содержащий» тоже является неограничивающим.

[0049] Фиг. 9 иллюстрирует примерную блок-схему, представляющую примерный способ соединения двух обрабатываемых деталей 900, имеющих различные составы или содержания легирующего или металлического элемента (например, переходного металла), и уменьшения и/или по существу устранения отрицательных или неблагоприятных эффектов при соединении обрабатываемых деталей посредством сваривания. Примерный способ 900 может быть использован для создания одного или более примерных сварных швов по Фиг. 1-5 и/или реализован примерной системой 800 по Фиг. 8. Примерный метод 900 может быть реализован для наложения одного или более слоев сварного шва между двумя обрабатываемыми деталями, имеющими разнородные составы, такие как, например, первая обрабатываемая деталь, имеющая содержание хрома, которая ниже, чем содержание хрома во второй обрабатываемой детали. Примерный способ 900 включает наложение первого слоя сварного шва на первый торец первой обрабатываемой детали (блок 902). В проиллюстрированном примере первый слой сварного шва имеет содержание металлического элемента, который выше, чем содержание металлического элемента в первой обрабатываемой детали. Например, в проиллюстрированном на Фиг. 1 примере первый слой сварного шва 106 имеет более высокое содержание хрома, чем первое содержание хрома в первой обрабатываемой детали 102. В примерном способе 900 первый слой сварного шва может быть наложен с использованием любого типа сварочного процесса, включающего, например, GTAW, GMAW, дуговую сварку порошковой проволокой с флюсовым наполнителем и т.д. Примерный первый слой сварного шва может быть наложен с использованием присадочного материала, имеющего желаемое содержание металлического элемента (например, хрома). В некоторых примерах присадочный материал сформирован двумя или более проволоками или стержнями, которые скручены или сплетены вместе, например, присадочные материалы 600, 602, 700 по Фиг. 6 и 7. Проволоки или стержни могут иметь различные содержания металлического элемента и при расплавлении вместе, формируют результирующее содержание металлического элемента. Например, как проиллюстрировано на Фиг. 6 и 7, для получения слоев сварного шва, имеющих различные содержания хрома, могут быть использованы присадочные материалы 600, 602, 700. Дополнительно или альтернативно, для получения первого слоя сварного шва может быть использован сварочный аппарат с подачей проволоки. Например, в примерной системе 800 сварочный аппарат с подачей проволоки 802 подает первую и вторую проволоки 816, 818 с разными скоростями для получения слоев сварного шва, имеющих различные содержания металлического элемента. В таком примере способ 900 может включать приваривание, с подачей проволоки, первой проволоки и второй проволоки к первому торцу первой обрабатываемой детали.

[0050] Примерный способ 900 включает определение того, следует ли наложить еще один слой сварного шва на первый слой сварного шва (блок 904). Если наложение еще одного слоя сварного шва не требуется, примерный способ 900 включает наложение второго слоя сварного шва между первым слоем сварного шва и вторым торцом второй обрабатываемой детали (блок 906). Вторая обрабатываемая деталь имеет более высокое содержание металлического элемента, чем первая обрабатываемая деталь, а второй слой сварочного шва может иметь более высокое содержание металлического элемента, чем первый слой сварного шва. В результате градиент содержания металлического элемента между первым торцом первой обрабатываемой детали и вторым торцом второй обрабатываемой детали является меньшим и, таким образом, вероятность неблагоприятных эффектов снижена и/или практически устранена. Например, на Фиг. 1, первый и второй слои сварного шва 106, 108 обеспечивают плавный переход содержания хрома между первой и второй обрабатываемыми деталями 102, 104. Как результат, градиент содержания хрома между первой и второй обрабатываемыми деталями 102, 104 является меньшим и, таким образом, вероятность диффузии углерода снижена и/или практически устранена. Второй слой сварного шва может быть наложен аналогично первому слою сварного шва. Например, второй слой сварного шва может быть наложен с использованием любого типа сварочного процесса, включающего, например, GTAW, GMA, дуговую сварку порошковой проволокой с флюсовым наполнителем и т.д. Примерный второй слой сварного шва может быть наложен с использованием присадочного материала, имеющего желаемое содержание металлического элемента. В некоторых примерах присадочный материал второго слоя сварного шва сформирован двумя или более проволоками или стержнями, которые скручены или сплетены вместе, например, присадочные материалы 600, 602, 700 по Фиг. 6 и 7. Одна или более из проволок для присадочного материала второго слоя сварного шва могут быть идентичными одной или более проволокам присадочного материала для первого слоя сварного шва (блок 902). В примере, где используется сварочный аппарат с подачей проволоки, скорости или скорости подачи первой и второй проволок могут регулироваться для получения желаемого содержания металлического элемента для второго слоя сварного шва. Например, в примерной системе 800 сварочный аппарат с подачей проволоки 802 может подавать первую проволоку 816 (например, ту, которая имеет относительно низкое содержание хрома) с первой скоростью, а вторую проволоку 818 (например, ту, которая имеет относительно более высокое содержание хрома) со второй скоростью для получения первого слоя сварного шва 820. При изготовлении второго слоя сварного шва 822 сварочный аппарат с подачей проволоки 802 может подавать первую проволоку 816 с третьей скоростью, которая ниже первой скорости и/или может подавать вторую проволоку 818 с четвертой скоростью, которая выше второй скорости. Результирующий второй слой сварного шва 822 имеет более высокое содержание металлического элемента (например, хрома), чем первый слой сварного шва 820.

[0051] В некоторых примерах может быть наложено множество слоев сварного шва для постепенного изменения содержания металлического элемента между торцами первой и второй обрабатываемых деталей. В примерном способе 900, если на первый слой сварного шва должен быть наложен еще один слой сварного шва (блок 904), способ 900 включает наложение еще одного слоя сварного шва (например, второго слоя сварного шва) на предыдущий слой сварного шва (например, первый слой сварного шва) (блок 908). Дополнительный слой сварного шва может быть наложен таким же образом, как первый слой сварного шва (блок 902). Дополнительный слой сварного шва имеет более высокое содержание металлического элемента, чем предыдущий слой сварного шва (например, первый слой сварного шва). Например, на Фиг. 4 и 5 второй слой сварного шва 412 (например, дополнительный слой сварного шва) наложен на первый слой сварного шва 410 и имеет более высокое содержание хрома, чем первый слой сварного шва 410. В некоторых примерах дополнительный слой сварного шва сформирован с использованием присадочного материала с составом, отличным от состава первого слоя сварного шва. Для получения желаемого содержания металлического элемента присадочный материал может быть сформирован посредством сплетения или скручивания комбинаций проволок или стержней, таких как, например, как показаны в Таблице 1. В некоторых примерах, например, в примерной системе по Фиг. 8, слои сварного шва формируются посредством регулирования скоростей подачи первой и второй проволок 816, 818. Для обеспечения требуемого содержания металлического элемента соответствующих слоев сварного шва примерный способ 900 может включать регулирование скоростей подачи первой и второй проволок 816, 818.

[0052] Примерный способ 900 включает определение того, должен ли быть наложен еще один слой сварного шва (блок 910). Если должен быть наложен еще один слой сварного шва, способ 900 включает наложение еще одного слоя сварного шва (например, третьего слоя сварного шва) на предыдущий слой сварного шва (например, второй слой сварного шва) (блок 908). Дополнительный слой сварного шва имеет более высокое содержание металлического элемента, чем предыдущий слой сварного шва (например, второй слой сварного шва). Для создания множества слоев сварного шва процесс наложения дополнительного слоя сварного шва (блоки 908, 910) может выполняться любое количество раз. Каждый раз, когда накладывается еще один слой сварного шва, дополнительный слой сварного шва имеет более высокое содержание металлического элемента, чем предыдущие слои. Таким образом, когда слои сварного шва наложены друг на друга, градиент содержания металлического элемента сквозь слои сварного шва становится меньшим.

[0053] Если на предыдущий слой сварного шва наложение еще одного слоя сварного шва не требуется (блок 910), примерный способ 900 включает наложение завершающего слоя сварного шва между предыдущим слоем сварного шва и вторым торцом второй обрабатываемой детали (блок 912). Вторая обрабатываемая деталь имеет более высокое содержание металлического элемента, чем первая обрабатываемая деталь. Завершающий слой сварного шва имеет более высокое содержание хрома, чем первая обрабатываемая деталь и/или предыдущий слой сварного шва. В некоторых примерах завершающий слой сварного шва имеет такое же содержание металлического элемента, как и предыдущий слой сварного шва. Например, завершающий слой сварного шва 500 накладывается между седьмым слоем сварного шва 422 и торцом 408 второй обрабатываемой детали 404. Завершающий слой сварного шва 500 имеет содержание хрома, которое выше, чем первое содержание хрома в первой обрабатываемой детали 402 и/или содержание хрома в седьмом слое сварного шва 422. В некоторых примерах завершающий слой сварного шва 500 может иметь такое же содержание хрома, что и седьмой слой сварного шва 422. Таким образом, слои сварного шва накладываются между первой и второй обрабатываемыми деталями для соединения вместе первой и второй обрабатываемых деталей. Каждый из слоев сварного шва имеет содержание металлического элемента, которое находится в диапазоне между содержаниями металлического элемента в первой и второй обрабатываемых деталях. Как результат, градиент или изменение содержания металлического элемента между первой и второй обрабатываемыми деталями является меньшим и, таким образом, вероятность возникновения неблагоприятных эффектов при сваривании снижена и/или устранена. В некоторых примерах послесварочная обработка может выполняться на сварном шве (например, термообработка).

[0054] Примерный метод 900 также может быть выполнен в обратном порядке. Другими словами, слои сварного шва могут быть наложены на второй торец второй обрабатываемой детали, начиная со слоя сварного шва, имеющего более низкое содержание металлического элемента, чем содержание во второй обрабатываемой детали. В некоторых примерах один или более слоев сварного шва могут быть наложены на каждую из первой и второй обрабатываемых деталей, и завершающий слой сварного шва может быть наложен между слоями сварного шва для соединения вместе первой и второй обрабатываемых деталей.

[0055] Фиг. 10 представляет собой блок-схему примерной процессорной платформы 1000, выполненной с возможностью выполнения команд для реализации по меньшей мере части способа по Фиг. 9 и для получения одного или более примерных слоев сварного шва, проиллюстрированных на Фиг. 1-5 и 8 и/или реализации системы управления 824 по Фиг. 8. Процессорной платформой 1000 может быть, например, сервер, персональный компьютер, мобильное устройство (например, мобильный телефон, смартфон, планшет, такой как iPadTM), персональный цифровой помощник (PDA), интернет-устройство или вычислительное устройство любого другого типа.

[0056] Процессорная платформа 1000 иллюстрируемого примера содержит процессор 1012. Процессор 1012 иллюстрированного примера является аппаратным. Например, процессор 1012 может быть реализован одной или более интегральными схемами, логическими схемами, микропроцессорами или контроллерами любого желаемого семейства или производителя.

[0057] Процессор 1012 проиллюстрированного примера содержит локальное запоминающее устройство 1013 (например, кэш). Процессор 1012 иллюстрируемого примера находится в связи с основным запоминающим устройством, содержащим энергозависимое запоминающее устройство 1014 и энергонезависимое запоминающее устройство 1016, через шину 1018. Энергозависимое запоминающее устройство 1014 может быть реализовано в виде синхронной динамической памяти с произвольным доступом (SDRAM), динамической памяти с произвольным доступом (DRAM), динамической памяти с произвольным доступом стандарта RAMBUS (RDRAM) и/или любого другого типа устройства с произвольным доступом. Энергонезависимое запоминающее устройство 1016 может быть реализовано в виде флэш-памяти и/или запоминающего устройства любого другого желаемого типа. Доступ к основному запоминающему устройству 1014, 1016 управляется контроллером запоминающего устройства.

[0058] Процессорная платформа 1000 иллюстрируемого примера также содержит интерфейсную схему 1020. Интерфейсная схема 1020 может быть реализована в виде стандарта интерфейса любого типа, такого как интерфейс Ethernet, универсальная последовательная шина (USB) и/или интерфейс PCI Express.

[0059] В проиллюстрированном примере одно или более устройств ввода 1022 подключены к интерфейсной схеме 1020. Устройство(а) ввода 1022 дает возможность пользователю вводить данные и команды в процессор 1012. Устройство(а) ввода может быть реализовано, например, в виде аудиодатчика, микрофона, камеры (для неподвижных снимков или видео), клавиатуры, кнопки, мыши, сенсорного экрана, трекпада, трекбола, тензометрического джойстика и/или системы распознавания голоса.

[0060] Одно или более устройств вывода 1024 также соединены с интерфейсной схемой 1020 проиллюстрированного примера. Устройства вывода 1024 могут быть реализованы в виде, например, устройств отображения (например, светоизлучающим диодом (LED), органическим светоизлучающим диодом (OLED), жидкокристаллическим дисплеем, дисплеем с электронно-лучевой трубкой (CRT), сенсорным экраном, тактильным устройством вывода, принтером и/или динамиками). Таким образом интерфейсная схема 1020 иллюстрируемого примера обычно содержит плату графического драйвера, чип графического драйвера или процессор графического драйвера.

[0061] Интерфейсная схема 1020 иллюстрируемого примера также содержит устройство связи, такое как передатчик, приемник, приемопередатчик, модем и/или сетевая интерфейсная плата для облегчения обмена данными с внешними машинами (например, компьютерными устройствами любого типа) посредством сети 1026 (например, Ethernet-соединения, цифровой абонентской линии (DSL), телефонной линии, коаксиальным кабелем, сотовой телефонной системы и т.д.).

[0062] Процессорная платформа 1000 иллюстрируемого примера также содержит одно или более устройств хранения данных 1028 для хранения программного обеспечения и/или данных. Примеры таких устройств хранения данных 1028 включают гибкие диски, жесткие диски, компакт-диски, диски Blu-ray, RAID-системы и цифровые универсальные диски (DVD-диски).

[0063] Закодированные команды 1032 для реализации по меньшей мере части способа по Фиг. 9 могут храниться в устройстве хранения данных 1028, в энергозависимом запоминающем устройстве 1014, в энергонезависимом запоминающем устройстве 816 и/или на съемном материальном компьютерочитаемом носителе данных, таком как CD или DVD.

[0064] Из вышесказанного следует понимать, что описанные выше способы и устройство уменьшают и/или практически устраняют побочные эффекты сваривания вместе двух разнородных обрабатываемых деталей (например, деталей, сформированных из разных металлических сплавов). В примерных способах и устройствах используется один или более слоев сварного шва, имеющих составы или содержания (например, хрома), которые постепенно переходят от одной из обрабатываемых деталей к другой обрабатываемой детали. Способы и устройство, раскрытые в данном документе, могут быть реализованы для наложения множества слоев сварного шва между двумя обрабатываемыми деталями, имеющими, например, различные содержания хрома. Слои сварного шва имеют содержания хрома, которые находятся в диапазоне между содержаниями хрома в двух обрабатываемых деталях (например, в пределах диапазона). В результате величина диффузии углерода, которая обычно происходит между низкохромистой обрабатываемой деталью и высокохромистой обрабатываемой деталью, уменьшена и/или практически устранена. Диффузия углерода вызывает снижение прочности и/или сопротивления ползучести. Следовательно, уменьшение и/или практически устранение диффузии углерода сохраняет прочность обрабатываемых деталей и/или сварного шва между ними.

[0065] Хоть в данном документе и описаны некоторые примерные способы, устройство и промышленные изделия, объем охвата этого патента не ограничивается ими. Напротив, этот патент охватывает все способы, устройство и промышленные изделия, справедливо подпадающие под объем формулы изобретения.

Изобретение может быть использовано для сварки деталей, имеющих разнородные составы. Первый слой сварного шва (106) накладывают на торец первой обрабатываемой детали (102). Первая обрабатываемая деталь имеет первое содержание легирующего металлического элемента, в частности хрома, а первый слой сварного шва имеет второе его содержание, которое выше, чем первое содержание. Второй слой сварного шва (108) имеет третье содержание металлического элемента, которое выше второго содержания, а вторая обрабатываемая деталь(104) имеет четвертое содержание металлического элемента, которое выше, чем первое содержание. Способ обеспечивает уменьшение и/или устранение нежелательных эффектов, связанных с диффузией углерода, которая обычно происходит между низкохромистой обрабатываемой деталью и высокохромистой обрабатываемой деталью, что позволяет сохранить прочность обрабатываемых деталей и/или сварного шва между ними. 2 н. и 20 з.п. ф-лы, 10 ил., 1 табл.

1. Способ сварки деталей, имеющих разнородные составы, включающий:

приваривание первого торца основания к первому торцу первой обрабатываемой детали, имеющей первое содержание металлического элемента, при этом основание имеет такое же содержание указанного металлического элемента, как и первая обрабатываемая деталь;

наложение первого слоя сварного шва на второй торец основания, противоположный первому торцу, и

наложение второго слоя сварного шва между первым слоем сварного шва и вторым торцом второй обрабатываемой детали для присоединения указанной первой обрабатываемой детали ко второй обрабатываемой детали, причем вторая обрабатываемая деталь имеет второе содержание указанного металлического элемента, которое выше первого содержания, первый слой сварного шва имеет третье содержание указанного металлического элемента, которое выше первого содержания, но ниже второго содержания, а второй слой сварного шва имеет четвертое содержание указанного металлического элемента, которое выше, чем третье содержание.

2. Способ по п. 1, отличающийся тем, что наложение первого слоя сварного шва включает приваривание первого присадочного материала ко второму торцу основания, причем первый присадочный материал имеет третье содержание указанного металлического элемента.

3. Способ по п. 2, отличающийся тем, что наложение второго слоя сварного шва включает приваривание второго присадочного материала между первым слоем сварного шва и вторым торцом второй обрабатываемой детали, причем второй присадочный материал имеет четвертое содержание указанного металлического элемента.

4. Способ по п. 3, отличающийся тем, что первый присадочный материал содержит первую проволоку и вторую проволоку, сплетенные вместе, причем первая проволока имеет пятое содержание указанного металлического элемента, а вторая проволока имеет шестое содержание указанного металлического элемента, отличное от пятого содержания, необходимое для получения третьего содержания указанного металлического элемента в первом слое сварного шва.

5. Способ по п. 4, отличающийся тем, что второй присадочный материал содержит третью проволоку и четвертую проволоку, сплетенные вместе, причем третья проволока имеет седьмое содержание указанного металлического элемента, а четвертая проволока имеет восьмое содержание указанного металлического элемента, отличное от седьмого содержания, необходимое для получения четвертого содержания указанного металлического элемента во втором слое сварного шва.

6. Способ по п. 5, отличающийся тем, что шестое содержание указанного металлического элемента во второй проволоке и седьмое содержание в третьей проволоке практически одинаковы.

7. Способ по п. 1, отличающийся тем, что наложение первого слоя сварного шва включает приваривание с подачей проволоки первого проволочного электрода и второго проволочного электрода к первому торцу первой обрабатываемой детали.

8. Способ по п. 7, отличающийся тем, что он дополнительно включает подачу первого проволочного электрода с первой скоростью и подачу второго проволочного электрода со второй скоростью для формирования первого слоя сварного шва, причем первый проволочный электрод имеет пятое содержание указанного металлического элемента, которое выше, чем первое содержание, а второй проволочный электрод имеет шестое содержание указанного металлического элемента, которое выше, чем пятое содержание.

9. Способ по п. 7, отличающийся тем, что наложение второго слоя сварного шва включает приваривание, с подачей проволоки, первого проволочного электрода и второго проволочного электрода для формирования второго слоя сварного шва.

10. Способ по п. 7, отличающийся тем, что он дополнительно включает по меньшей мере одно из условий: 1) подачу первого проволочного электрода с третьей скоростью, которая ниже первой скорости, или (2) подачу второго проволочного электрода с четвертой скоростью, которая выше второй, при формировании второго слоя сварного шва.

11. Способ по п. 1, отличающийся тем, что он дополнительно включает наложение третьего слоя сварного шва на первый слой сварного шва так, чтобы второй слой сварного шва был наложен между третьим слоем сварного шва и вторым торцом второй обрабатываемой детали, при этом третий слой сварного шва имеет пятое содержание указанного металлического элемента, которое выше третьего содержания и ниже четвертого содержания.

12. Способ по любому из пп.1-11, отличающийся тем, что указанным металлическим элементом является хром.

13. Способ по п. 1, отличающийся тем, что он дополнительно включает:

наплавление при помощи сварочного аппарата первого присадочного материала на второй торец основания для формирования первого слоя сварного шва и

наплавление при помощи сварочного аппарата второго присадочного материала между первым слоем сварного шва и вторым торцом второй обрабатываемой детали для формирования второго слоя сварного шва для присоединения первой обрабатываемой детали ко второй обрабатываемой детали.

14. Способ по п. 13, отличающийся тем, что первый присадочный материал содержит первый набор проволок, сплетенных вместе, и второй присадочный материал содержит второй набор проволок, сплетенных вместе, причем каждая из проволок из первого набора и второго набора содержит один из трех типов проволок.

15. Способ по п. 13 или 14, отличающийся тем, что он дополнительно включает выполнение множества проходов первым присадочным материалом для формирования первого слоя сварного шва на первом торце первой обрабатываемой детали.

16. Способ по любому из пп. 13-15, отличающийся тем, что указанным металлическим элементом является хром.

17. Сварное соединение деталей, имеющих разнородные составы, содержащее:

первую обрабатываемую деталь, имеющую первое содержание металлического элемента;

вторую обрабатываемую деталь, имеющую второе содержание указанного металлического элемента, причем второе содержание выше первого содержания;

основание, имеющее такое же содержание указанного металлического элемента, как и первая обрабатываемая деталь, притом что основание имеет первый торец, приваренный к первой обрабатываемой детали, и второй торец, противоположный первому торцу;

первый слой сварного шва, наложенный на второй торец основания, причем первый слой сварного шва имеет третье содержание указанного металлического элемента, которое выше первого содержания и ниже второго содержания; и

второй слой сварного шва, наложенный между первым слоем сварного шва и второй обрабатываемой деталью, при этом второй слой сварного шва имеет четвертое содержание указанного металлического элемента, которое выше, чем третье содержание.

18. Сварное соединение по п.17, отличающееся тем, что основание содержит трубу.

19. Сварное соединение по п.17, отличающееся тем, что первый скос на втором торце основания сформирован первым слоем сварного шва.

20. Сварное соединение по п.19, отличающееся тем, что второй слой сварного шва наложен между первым скосом первого слоя сварного шва и вторым скосом второй обрабатываемой детали.

21. Сварное соединение по п.17, отличающееся тем, что оно дополнительно содержит слои сварного шва, наложенные между вторым торцом основания и первым слоем сварного шва, причем содержание указанного металлического элемента в сварных слоях увеличивается в направлении от первой обрабатываемой детали ко второй обрабатываемой детали.

22. Сварное соединение по любому из пп.17-21, отличающееся тем, что указанным металлическим элементом является хром.

| US 5024582 А, 18.06.1991 | |||

| Способ изготовления соединений из разнородных металлов сваркой плавлением | 1984 |

|

SU1175639A1 |

| Способ сварки высоколегированных сталей | 1975 |

|

SU585927A1 |

| US 2005255333 A1, 17.11.2005 | |||

| US 2005247763 A1, 10.11.2005. | |||

Авторы

Даты

2020-06-22—Публикация

2016-02-04—Подача