Изобретение относится к масложировой промышленности, а именно к способам получения кукурузного масла и жмыха, и может быть использовано для производства кукурузного масла и жмыха прессованием кукурузных зародышей и отходов очистки масла.

Известен способ получения кормового продукта из отходов очистки масличных семян, которые являются вторичными масложировыми ресурсами (Патент ЕА №023098). Способ предусматривает смешивание двух видов отходов очистки масличных семян: аспирационных относов и подсева (мелких примесей) в соотношении от 1:2 до 2:1, добавление воды в количестве 0-10% к массе смеси, влаготепловую обработку смеси при температуре 60-75°С в течение 0,5-2,0 мин, затем экструдирование и прессование смеси.

Основными недостатками данного способа являются, низкий выход масла из такой смеси, малое содержание протеина в получаемом кормовом продукте (жмыхе). Кроме того, в предлагаемой смеси не используется отход очистки масла (масличный шлам), являющийся ценным вторичным масложировым ресурсом с точки зрения содержания в нем протеина и масла.

В существующей технологии получения масла и жмыха из масличных семян и другого маслосодержащего сырья, известен способ использования масличного шлама путем возврата его в подготовленный к прессованию масличный материал, или добавления в готовый жмых (Технология отрасли (Производство растительных масел): учебник / Л.А. Мхитарьянц [и др.], под общей ред. Е.П. Корненой. - СПб.: ГИОРД, 2009).

Недостатком данного способа является снижение качества получаемого масла из-за многократного прессования, возвращаемого в основное производство масличного шлама, а также снижение времени безопасного хранения жмыха и снижение массовой доли протеина в нем из-за высокой масличности отходов очистки масла.

Известен способ переработки семян амаранта с извлечением масла, получением белкового и крахмального продуктов (патент RU №2209233). Данный способ включает очистку и измельчение семян амаранта и разделение на фракции, при этом измельчение семян проводят на дробилке молоткового типа с формирующими каналами, полученную измельченную смесь рассеивают с получением крахмальной фракции и смеси зародышей и оболочек семян амаранта, сушку смеси ведут при температуре не выше 35°С и далее осуществляют холодное проходное прессование смеси зародышей и оболочек семян амаранта при температуре не выше 40°С, полученное масло отстаивают и подают на фильтрование, жмых холодного проходного прессования смешивают с масляным отстоем и подвергают второму прессованию с выделением масла и жмыха в виде зародышевых хлопьев в качестве белковой фракции, затем последнюю измельчают.

Недостатками данного способа является ограниченная область его применения, так в случае применения его для производства кукурузного масла и жмыха, способ характеризуется низким выходом кукурузного масла, ухудшением качества кукурузного масла второго прессования по его кислотному и перекисному числам, снижением массовой доли протеина в кукурузном жмыхе, а также наличием неиспользуемого масличного шлама от полной очистки масла 2-го прессования и фильтровании масла 1-го прессования.

Низкий выход кукурузного масла обусловлен несколькими причинами:

- прессование зародыша проводят при низкой температуре;

- в кукурузном зародыше содержится мелкораздробленная фракция (размером менее 2 мм);

- не достигаются оптимальные для эффективного прессования реологические свойства (сочетание упругости и пластичности) смеси жмыха и масличного шлама из-за низкой взаимной смешиваемости;

Снижение качества масла второго прессования по кислотному и перекисному числам, а также массовой доли протеина в жмыхе происходит при втором прессовании из-за повторного воздействия температуры и давления на весь жмых 1-го прессования и отжатого из него масла.

Прототипом изобретения является способ получения масла из зародышей кукурузы (патент RU №2480517). Данный способ включает отделение зародыша от зерна кукурузы, сушку зародыша, очистку зародыша от магнитных примесей перед измельчением, измельчение зародыша с получением мятки, очистку мятки от магнитных примесей, влаготепловую обработку мятки с получением мезги, прессование мезги с получением масла и жмыха, переработку жмыха, переработку масла.

Недостатком данного способа, в котором использована классическая технология прессования масложирового сырья, является снижение качества получаемого масла из-за применения операции измельчения зародыша с получением мятки, что приводит к существенному увеличению площади контакта масла с кислородом воздуха и увеличивает его перекис нос число; из-за применения операции влаготепловой обработки мятки из кукурузного зародыша, что увеличивает кислотное число в результате гидролиза масла при добавлении влаги и перекисное число в результате нагрева мятки (общеизвестно, в классической технологии однократного прессования нагрев мятки составляет 120-130°С).

Кроме того, нагрев мятки при влаготепловой обработке и последующее ее прессование при повышенной температуре снижает массовую долю протеина в жмыхе.

Кроме того, общеизвестно, что первой и обязательной операцией при переработке любого прессового растительного масла является его очистка обычно методами отстаивания и фильтрования с отделением отхода - масличного шлама (Технология отрасли (Производство растительных масел): учебник / Л.А. Мхитарьянц [и др.], под общей ред. Е.П. Корненой. - СПб.: ГИОРД, 2009). В аналоге нет операции возврата шлама в масличный материал и его прессования, следовательно, существенно возрастают потери кукурузного масла, и снижается его общий выход из зародыша.

Задачей изобретения является создание безотходного способа производства кукурузного масла и жмыха, характеризующегося безотходностью, высокой эффективностью и высокими потребительскими характеристиками целевых продуктов.

Техническим результатом изобретения является повышение выхода кукурузного масла и его качества по кислотному и перекисному числам, увеличение массовой доли протеина в кукурузном жмыхе, полная переработка масличного шлама.

Технический результат достигается тем, что способ безотходного производства кукурузного масла и жмыха, характеризуется тем, что включает сушку кукурузного зародыша, сепарирование кукурузного зародыша с получением крупной и мелкораздробленной фракций, прессование кукурузного зародыша с получением масла и жмыха, при этом крупную фракцию подвергают прессованию при температуре 70-75°С с получением масла и жмыха, а при отстаивании и фильтровании масла дополнительно осуществляют отбор масличного шлама, а мелкораздробленную фракцию кукурузного зародыша смешивают с масличным шламом, полученным после отстаивания и фильтровании масла, и жмыхом, взятым в количестве 5-15% от общего, полученного при прессовании крупной фракции, полученную смесь подвергают прессованию при температуре 70-75°С, полученный при этом жмых смешивают с оставшимся после прессования крупной фракции количеством жмыха, а масло из мелкораздробленной фракции смешивают с маслом из крупной фракции и отправляют на отстаивание и фильтрование.

Проведенные исследования показали, что основными факторами, снижающими эффективность прессования смеси шлама и жмыха, является наличие в шламе свободного масла, которое жмыхом практически не впитывается, что не позволяет достигать эффективного для процесса прессования сочетания упругих и пластических свойств смеси. При этом свободное масло при прессовании наиболее подвержено гидролизу и окислению, что повышает кислотное и перекисное числа масла, полученного в результате прессования смеси. Замена большей части жмыха (85-95%) на отделенную мелкую фракцию зародыша, которая существенно лучше впитывает свободное масло, позволяет дополнительно добавлять в смесь масличный шлам от отстаивания и фильтрования масла и снижать кислотное и перекисное числа масла, полученного в результате прессования смеси. Кроме того, такая замена позволяет получить двойной эффект по увеличению общего выхода прессового масла из перерабатываемого зародыша: из крупной фракции зародыша и из смеси за счет повышения их однородности, соответственно, достижения более эффективного для прессования сочетания у них упругих и пластических свойств. По заявляемому способу на смешивание отправляют всю мелкую фракцию зародыша и масличный шлам, количество которых может меняться в зависимости от содержания мелкораздробленного зародыша в исходном сырье и других производственных факторов. Поэтому для достижения наиболее эффективного сочетания упругих и пластических свойств смеси, варьируют количество добавляемого жмыха, полученного при прессовании крупной фракции зародыша, от 5% до 15%.

Также проведенные исследования показали, что прессование крупной фракции зародыша и заявляемой смеси при температуре ниже 70°С, снижает выход масла, а повышение температуры прессования выше 75°С, приводит к интенсификации окислительных процессов и повышает перекисное число масла, получаемого при прессовании крупной фракции зародыша и заявляемой смеси, а также снижает массовую долю протеина в жмыхе из крупной фракции зародыша и заявляемой смеси. Кроме этого, следует отметить, что полученное после фильтрования масло не содержит масличного шлама.

Таким образом, заявляемый способ производства кукурузного масла и жмыха характеризуется безотходностью, в виду полной переработки масличного шлама, повышением выхода кукурузного масла, высокими потребительскими характеристикам и целевых продуктов, в частности повышению качества масла по кислотному и перекисному числам, увеличение массовой доли протеина в кукурузном жмыхе.

Заявляемый способ подтверждается и иллюстрируется следующими примерами в сравнении с известным способом.

Кукурузный зародыш влажного способа получения сушили до влажности 4,8% и разделяли на две равноценные партии.

Известный способ.

1-ю партию подвергают прессованию на шнековом прессе при температуре 40°С, полученное масло очищают в гуще ловушке методом отстаивания, с целью отделения отстоя масла (масличного шлама), отстой сливают, а масло затем отфильтровывают в вертикальном напорном фильтре. Очищенное масло далее подается в накопитель и затем на расфасовку. Масляный отстой вносится в жмых первого прессования с целью его пластификации, и осуществляется второе прессование. Очистка масла осуществляется так же, как и после первого прессования, а жмых направляется в хранилище.

При переработке 1-й партии проводили производственный контроль, определяли общий выход масла из исходного зародыша, его перекисное и кислотное числа, массовую долю протеина в жмыхе, направленном в хранилище.

Заявляемый способ.

Пример 1. От 2-й партии кукурузного зародыша сепарированием отделяют фракцию мелкораздробленного зародыша, крупную фракцию подвергают прессованию на шнековом прессе при температуре 70°С, полученное масло очищают в гущеловушке методом отстаивания, затем фильтруют в вертикальном напорном фильтре. В процессе фильтрования осуществляют отбор масличного шлама.

Мелкораздробленную фракцию кукурузного зародыша смешивают с масличным шламом, полученным после отстаивания и фильтрования масла, и жмыхом, взятым в количестве 5% от общего, полученного при прессовании крупной фракции, полученную смесь подвергают прессованию при температуре 70°С. Полученный в процессе прессования смеси жмых смешивают с оставшимся после прессования крупной фракции количеством жмыха (95%) и направляют в хранилище жмыха. Полученное масло отправляют на ту же линию очистки - на отстаивание и фильтрование.

При переработке 2-й партии кукурузного зародыша проводили аналогичный с переработкой 1-й партии производственный контроль.

Пример 2.

От 2-й партии кукурузного зародыша сепарированием отделяют фракцию мелкораздробленного зародыша, крупную фракцию подвергают прессованию на шнековом прессе при температуре 73°С, полученное масло очищают в гущеловушке методом отстаивания, затем фильтруют в вертикальном напорном фильтре. В процессе фильтрования осуществляют отбор масличного шлама.

Мелкораздробленную фракцию кукурузного зародыша смешивают с масличным шламом, полученным после отстаивания и фильтрования масла, и жмыхом, взятым в количестве 10% от общего, полученного при прессовании крупной фракции, полученную смесь подвергают прессованию при температуре 73°С. Полученный в процессе прессования смеси жмых смешивают с оставшимся после прессования крупной фракции количеством жмыха (90%) и направляют в хранилище жмыха. Полученное масло отправляют на ту же линию очистки - на отстаивание и фильтрование.

При переработке 2-й партии кукурузного зародыша проводили аналогичный с переработкой 1-й партии производственный контроль.

Пример 3.

От 2-й партии кукурузного зародыша сепарированием отделяют фракцию мелкораздробленного зародыша, крупную фракцию подвергают прессованию на шнековом прессе при температуре 75°С, полученное масло очищают в гущеловушке методом отстаивания, затем фильтруют в вертикальном напорном фильтре. В процессе фильтрования осуществляют отбор масличного шлама.

Мелкораздробленную фракцию кукурузного зародыша смешивают с масличным шламом, полученным после отстаивания и фильтрования масла, и жмыхом, взятым в количестве 15% от общего, полученного при прессовании крупной фракции, полученную смесь подвергают прессованию при температуре 75°С. Полученный в процессе прессования смеси жмых смешивают с оставшимся после прессования крупной фракции количеством жмыха (85%) и направляют в хранилище жмыха. Полученное масло отправляют на ту же линию очистки - на отстаивание и фильтрование.

При переработке 2-й партии кукурузного зародыша проводили аналогичный с переработкой 1-й партии производственный контроль.

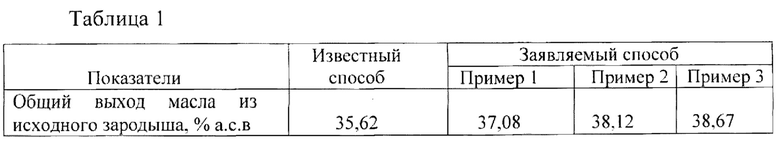

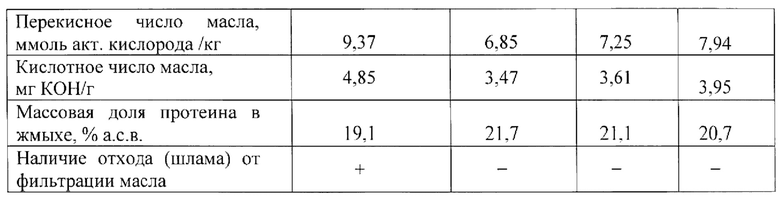

Полученные данные производственного контроля обеих партий кукурузного зародыша приведены в таблице 1.

Из данных таблицы следует, что при получении кукурузного масла и жмыха по способу-прототипу используются все получаемые отходы, при этом, по сравнению со способом-прототипом, массовая доля протеина в жмыхе и выход кукурузного масла выше, а его кислотное и перекисное число ниже.

Таким образом, совокупность предлагаемых существенных отличительных признаков в заявляемом способе, позволяет получить указанный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства масла и жмыха из кукурузных зародышей | 2022 |

|

RU2792777C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2156790C1 |

| Способ комплексной переработки масличных культур | 2018 |

|

RU2704447C1 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

| Способ производства растительных масел с предварительной экструзионной обработкой сырья и линия для его осуществления | 2015 |

|

RU2614804C1 |

| Способ получения масла из семян голосеменной тыквы | 2016 |

|

RU2622705C1 |

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДСОЛНЕЧНОГО МАСЛА | 1997 |

|

RU2125086C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ, СПОСОБ ЕГО ЭКСТРАКЦИИ И ОЧИСТКИ И УСТРОЙСТВА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭТОГО | 2002 |

|

RU2281320C2 |

Изобретение относится к масложировой промышленности. Способ безотходного производства кукурузного масла и жмыха характеризуется тем, что включает сушку кукурузного зародыша, сепарирование кукурузного зародыша с получением крупной и мелкораздробленной фракций, прессование кукурузного зародыша с получением масла и жмыха, при этом крупную фракцию подвергают прессованию при температуре 70-75°С с получением масла и жмыха, а при отстаивании и фильтровании масла дополнительно осуществляют отбор масличного шлама, а мелкораздробленную фракцию кукурузного зародыша смешивают с масличным шламом, полученным после отстаивания и фильтрования масла, и жмыхом, взятым в количестве 5-15% от общего, полученного при прессовании крупной фракции, полученную смесь подвергают прессованию при температуре 70-75°С, полученный при этом жмых смешивают с оставшимся после прессования крупной фракции количеством жмыха, а масло из мелкораздробленной фракции смешивают с маслом из крупной фракции и отправляют на отстаивание и фильтрование. Изобретение позволяет повысить выход кукурузного масла и его качество по кислотному и перекисному числам, увеличить массовую долю протеина в кукурузном жмыхе, обеспечить полную переработку масличного шлама. 1 табл., 3 пр.

Способ безотходного производства кукурузного масла и жмыха, характеризующийся тем, что включает сушку кукурузного зародыша, сепарирование кукурузного зародыша с получением крупной и мелкораздробленной фракций, прессование кукурузного зародыша с получением масла и жмыха, при этом крупную фракцию подвергают прессованию при температуре 70-75°С с получением масла и жмыха, а при отстаивании и фильтровании масла дополнительно осуществляют отбор масличного шлама, а мелкораздробленную фракцию кукурузного зародыша смешивают с масличным шламом, полученным после отстаивания и фильтрования масла, и жмыхом, взятым в количестве 5-15% от общего, полученного при прессовании крупной фракции, полученную смесь подвергают прессованию при температуре 70-75°С, полученный при этом жмых смешивают с оставшимся после прессования крупной фракции количеством жмыха, а масло из мелкораздробленной фракции смешивают с маслом из крупной фракции и отправляют на отстаивание и фильтрование.

| ЛИНИЯ ПОЛУЧЕНИЯ МАСЛА ИЗ ЗАРОДЫШЕЙ КУКУРУЗЫ | 2011 |

|

RU2480517C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2156790C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН АМАРАНТА С ИЗВЛЕЧЕНИЕМ МАСЛА, ПОЛУЧЕНИЕМ БЕЛКОВОГО И КРАХМАЛЬНОГО ПРОДУКТОВ | 2002 |

|

RU2209233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 3-ФЕНИЛТИОАНТРА /1,9-CD/ИЗОКСАЗОЛ-6-ОНА | 1994 |

|

RU2074183C1 |

Авторы

Даты

2023-05-29—Публикация

2022-08-02—Подача