Изобретение относится к масложировой промышленности и может быть использовано в производстве хлопкового масла.

Известен способ обработки масличных семян [1], в котором масличные семена или отруби размалывают в условиях мокрого измельчения в присутствии предпочтительно 2-3-кратного по весу количества метанола, этанола, ацетона или их смеси, содержащей 2 мас.% воды. Такая обработка позволяет удалить из масличного материала воду, углеводы, пигменты, воск и др. Твердый материал отделяют от экстракта, экстрагируют большим количеством растворителя и отделяют экстракт от масла. Затем экстрагированный твердый материал разделяют на тонкоизмельченную фракцию с высоким содержанием неденатурированного белка и крупнозернистую фракцию с высоким содержанием волокна.

Недостатком способа является то, что он не направлен на улучшение качества масла и не осуществим применительно к технологической схеме "форпрессование- экстракция" хлопковых семян.

Известен способ выделения белков, масел и жиров из семян [2], в котором семена контактируют с водным раствором гидрата окиси кальция, образовавшуюся смесь масла, жиров, водорастворимых белков и волокон разделяют на целевые компоненты.

Недостаток способа заключается в том, что он не направлен на улучшение качества масла.

Наиболее близким по технической сущности к данному техническому решению является способ переработки хлопковых семян [3]. Хлопковая мятка смешивается с шелухой с доведением лузжистости от 15-17 до 24-27%, увлажняется в пропарочно-увлажнительном шнеке до 11,5-17,5% с доведением температуры до 65-70оС, подвергается термообработке в жаровне с получением мезги влажностью 6% и температурой 105оС, из которой затем на форпрессах отжимается масло, а ракушка направляется на экстракцию.

Недостатками способа являются следующие:

высокий расход шелухи для придания пластичности материалу, в результате чего уменьшается выработка товарной шелухи как кормового продукта;

снижение содержания сырого протеина в шроте, что ухудшает его кормовое качество;

низкая эффективность рафинации экстракционного масла вследствие того, что липиды шелухи имеют интенсивную темную окраску.

Целью изобретения является улучшение качества масла.

Это достигается путем добавления рисовой лузги в мятку перед влаготепловой обработкой в количестве 3-10% от веса мятки. При этом на такое же количество уменьшается подача шелухи в мятку, что увеличивает выработку товарной шелухи. Рисовая лузга является отходом рисоперерабатывающих предприятий и не находит широкого применения в народном хозяйстве.

Данное решение обладает совокупностью свойств, которые ранее не описаны в других технических решениях. Добавление рисовой лузги в мятку позволяет

увеличить выработку товарной шелухи на 3-10%,

снизить кислотное число и цветность черного масла и улучшить его рафинируемость за счет наличия в рисовой лузге окислов - кремния, щелочных и щелочно-земельных металлов, а также включений крахмала.

П р и м е р 1. Использовали хлопковую мятку Ургенчского масложиркомбината, вырабатываемую на пятикатковых вальцовых станках.

Перерабатываемая мятка имела следующую характеристику: влажность 9,3-9,7%, масличность 35,3-37,8%, лузжистость 9,8-11,3%.

Согласно известному способу в мятку из хлопковых семян I-II сорта добавляют свободную шелуху с доведением лузжистости до 22-25%, (следует отметить, что для максимального съема масла на пресс-агрегатах лузжистость мятки доводится до 20-27%), подвергают влаготепловой обработке в пропарочно-увлажнительном шнеке, термообработке в жаровнях в течение 45-60 мин, отпрессовывают масло в пресс-грануляторах и полученные гранулы экстрагируют в экстракторе. Черное масло подвергают рафинации.

По данному способу последовательность технологических операций была такой же, но часть шелухи, идущей для добавления в мятку, заменяют эквивалентным по весу количеством рисовой лузги.

Использовалась рисовая лузга с содержанием необрушенного риса 3-5%.

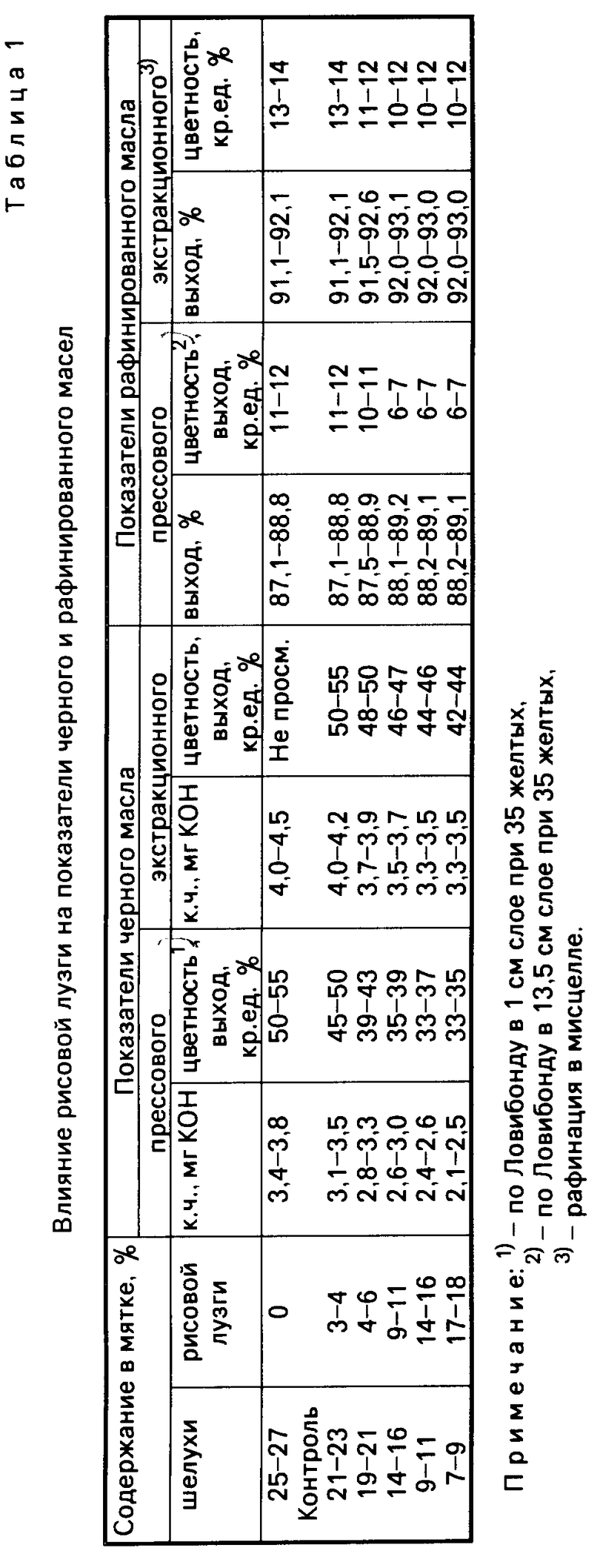

В табл. 1 представлены показатели черного и рафинированного масел.

Снижение кислотного числа черного масла. Кислотное число прессового масла снижается от 3,4-3,8 в контрольном варианте до 2,1-2,5 мг КОН при добавлении 17-18% рисовой лузги. В аналогичных условиях кислотное число экстракционного масла снижается от 4,0-4,5 до 3,3-3,5 мг КОН.

Снижение цветности черного масла.

Цветность черного прессового масла снижается от 50-55 в контроле до 33-35 кр. ед. при расходе рисовой лузги 17-18%.

Цветность черного экстракционного масла в контрольном варианте не просматривалась, а при добавлении рисовой лузги снижается максимально до 42-44 кр.ед.

Снижение цветности рафинированного масла.

Цветность рафинированного прессового масла снижается от 11-12 до 6-7 кр.ед., что соответствует рафинированному маcлу высшего сорта.

В экстракционном масле снижение данного показателя составило от 13-14 кр.ед. в контроле до 10-12 кр.ед. в новом способе.

Повышение выхода рафинированного масла.

Выход рафинированного прессового масла повышается от 87,1-88,8% в контрольном варианте до 88,2-89,1% в новом способе, а экстракционного - от 91,1-92,2% до 92,0-93,0%.

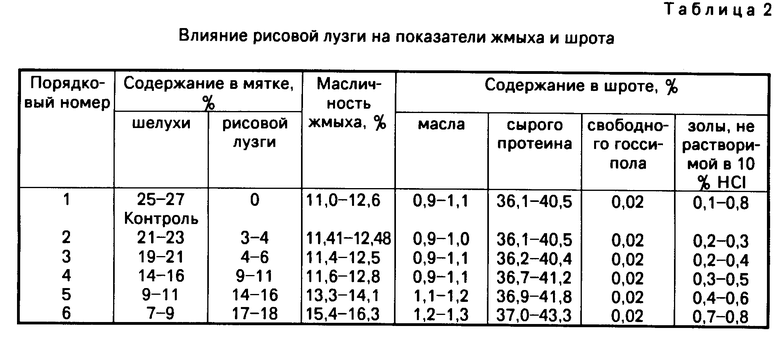

Из данных табл. 2 можно сделать вывод о том, что увеличение доли рисовой лузги в мятке более 9-11% отрицательно сказывается на масличности жмыха и шрота, а также повышает содержание золы в шроте до нормы второго сорта. Поэтому оптимальные значения содержания рисовой лузги в мятке лежат в пределах от 3 до 10% . При выходе за указанные пределы ухудшается качество шрота, а качество масла улучшается незначительно (табл. 1).

Данный способ позволяет

увеличить выработку товарной шелухи на 3-10%;

снизить кислотное число черного масла - прессового на 0,8-1,0 мг КОН, экстракционного на 0,5-0,8 мг КОН;

снизить цветность черного масла - прессового на 15-16 кр.ед., экстракционного на 20-22 кр.ед.;

снизить цветность рафинированного масла - прессового на 4-5 кр.ед., экстракционного на 2-3 кр.ед.;

повысить выход рафината из прессового масла на 0,4-1,0%, из экстракционного масла на 0,9-1,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлопкового масла и низкогоссипольного шрота | 1991 |

|

SU1822408A3 |

| Способ переработки хлопковых семян | 1989 |

|

SU1659458A1 |

| Способ получения хлопкового масла | 1990 |

|

SU1758070A1 |

| Способ получения хлопкового масла | 1988 |

|

SU1576551A1 |

| Способ подготовки хлопкомаслосодержащего материала для извлечения масла | 1988 |

|

SU1585316A1 |

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| Способ рафинации хлопкового масла | 1990 |

|

SU1763473A1 |

| Способ подготовки хлопкового жмыха к экстракции масла | 1988 |

|

SU1576550A1 |

| Способ рафинации хлопкового масла | 1987 |

|

SU1564179A1 |

| Способ экстракции растительного масла | 1989 |

|

SU1640147A1 |

Изобретение относится к масложировой промышленности. Сущность изобретения: в способе переработки семян хлопчатника, включающем их очистку, увлажнение, шелушение, сепарацию рушанки, измельчение ядровой фракции, добавление шелухи в мятку, пропарку, жарение, прессование и экстракцию и направленном на улучшение качества масла, вместо шелухи, добавляемой в мятку, вводят рисовую лузгу в количестве 3 - 10% от массы мятки. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА, включающий их очистку, увлажнение, шелушение, сепарацию рушанки, измельчение ядровой фракции, добавление в мятку растительной оболочки, пропарку, жарение, прессование и экстракцию, отличающийся тем, что, с целью улучшения качества масла, в качестве растительной оболочки используют лузгу риса в количестве 3 - 10% от массы мятки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Л.: ВНИИЖ, 1975, т.1, кн.1, с.500. | |||

Авторы

Даты

1994-10-30—Публикация

1991-05-24—Подача