Изобретение относится к строительству и может быть использовано при приготовлении фибробетонных смесей в заводских условиях, используемых при возведении сооружений различного назначения.

Известен способ приготовления цементной смеси с неметаллической фиброй, включающий подачу рубленого волокна и цементной пластифицированной массы в смеситель и их принудительное перемешивание (авторское свидетельство СССР 1669726, кл. В28С 5/40, 1998 г.).

Недостатками указанного способа является недостаточная прочность получаемых изделий вследствие невозможности приготовления дисперсно армированного неметаллической фиброй строительного раствора из-за комкования фибры, на основе минерального вяжущего с использованием в качестве армирующих фибр базальтового волокна.

Известен способ приготовления фибробетонной смеси, включающий подачу в смеситель минерального вяжущего, мелкого заполнителя, фибры, воды затворения, последующее перемешивание до однородного состояния и выгрузку (авторское свидетельство СССР 663586, кл. В28С 5/40, 1977 г.).

Однако известный способ имеет низкую производительность процесса приготовления фибробетонной смеси и низкую однородность за счет комкования фибры вследствие отсутствия возможности ее диспергации в процессе перемешивания компонентов фибробетонной смеси.

Известен способ приготовления фибробетонных смесей, включающий подачу и принудительное перемешивание в два этапа в смесителе ее компонентов, на первом из которых подают и принудительно перемешивают мелкий заполнитель с неметаллической фиброй в виде минерального волокна, а на втором этапе в приготовленную на первом этапе смесь компонентов вводят минеральное вяжущее (авторского свидетельства 1765018, кл. В28С 5/40, 1990 г.).

Недостатком указанного способа является недостаточная прочность изделий обусловленная недостаточнай точностью его дозирования и неоднородностью приготовленной фибробетонной смеси.

В качестве прототипа выбран способ приготовления фибробетонных смесей, включающий подачу и принудительное перемешивание в два этапа компонентов последней, на первом из которых подают и принудительно перемешивают мелкий заполнитель с неметаллической фиброй в виде минерального волокна. На втором этапе в приготовленную на первом этапе смесь компонентов вводят минеральное вяжущее. Используют минеральное волокно, диаметр и длина которого составляет соответственно 0,25-3,0 и 0,25-2000 мкн. На первом этапе процесс смешения минерального волокна с мелким заполнителем производят при их соотношении по массе, равном 1:4-500, и сочетают с одновременной диспергацией минерального волокна динамическим воздействием на него мелким заполнителем в течение 1-10 мин со скоростью принудительного перемещения взаимодействующих компонентов рабочим органом смесителя, равной 5-110 м/с. На втором этапе процесс перемешивания минерального вяжущего с приготовленной на первом этапе смесью компонентов производят при их соотношении по массе, равном 1:1-30, в течение 2-15 мин со скоростью перемешивания компонентов, равной 0,1-5,0 м/с (патент №2194614, опубликовано: 20.12.2002, Бюл. №35).

Недостатком способа является неравномерное распределение базальтовых волокон по всему объему смеси, комкование волокон, пониженная прочность изделий.

Задачей технического решения является повышение активности компонентов сырьевой смеси, равномерное распределение базальтовых волокон по всему объему смеси, предотвращение комкования волокон, и в итоге повышение прочности изделий из базальтофибробетона.

Поставленная задача решается тем, что способ приготовления фибробетонных смесей, включающий подачу и принудительное перемешивание в два этапа компонентов последней, при этом на первом этапе сухую фибробетонную смесь, содержащую минеральное вяжущее и карбонатный заполнитель соотношении 1:3 по массе, и базальтовое волокно в количестве 0,6-0,9% по массе от массы сухой смеси, подвергают механоактивации в роторной дробилке со скоростью ударного нагружения 40-50 м/с, а на втором этапе механоактивированную смесь смешивают в лопастном смесителе с водой до водоцементного отношения В/Ц=0,5 и из полученной бетонной смеси формуют изделия.

Общие с прототипом признаки:

- минеральное волокно,

- принудительное перемешивание компонентов смеси.

Отличительне признаки заявленного решения:

- наличие карбонатного заполнителя,

- механоактивация фибробетонной смеси со скоростью 40-50 м/с

- смешение механоактивированной смеси с водой,

- формование изделий.

Совокупность признаков обеспечивает соответствие критерию изобретательского уровня.

Способ реализуют следующим образом:

Сухую фибробетонную смесь, содержащую минеральное вяжущее - портландцемент и карбонатный заполнитель в соотношении 1:3 по массе, и базальтовое волокно в количестве 0,6-0,9% по массе от массы сухой смеси, подвергают механоактивации в роторной дробилке со скоростью ударного нагружения 40-50 м/с. Затем смешивают в лопастном смесителе с водой до водоцементного отношения В/Ц=0,5. Из полученной бетонной смеси формуют изделия.

Примеры.

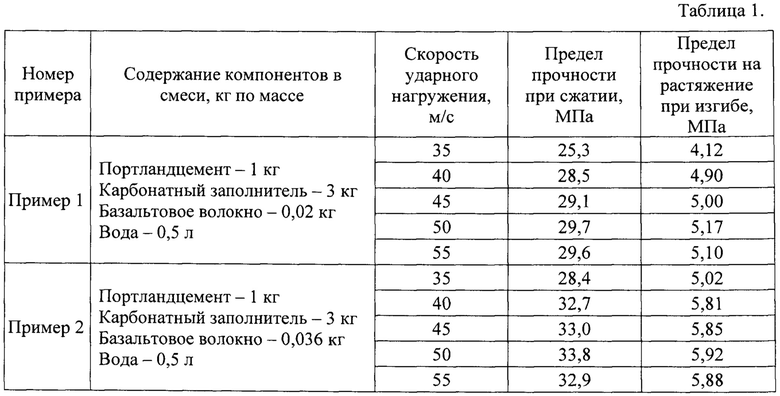

Готовят фибробетонную смесь, содержащую портландцемент марки 500 и карбонатный заполнитель в соотношении 1:3 по массе, и базальтовое волокно в количестве 0,6 и 0,9% по массе от сухой смеси портландцемента и карбонатного заполнителя. Сухую фибробетонную смесь подвергают механоактивации в роторной дробилке со скоростью ударного нагружения 35 м/с, 40 м/с, 45 м/с, 50 м/с и 55 м/с. Затем, активированную смесь смешивают с водой до В/Ц=0,5. Из полученных смесей формуют на виброплощадке образцы балочек размером 4×4×16 см, которые испытывают в возрасте 28 суток на предел прочности при сжатии и предел прочности на растяжение при изгибе. Примеры с конкретным содержанием компонентов и прочностными показателями образцов приведены в таблице 1.

Верхнее граничное значение скорости ударного нагружения, являющееся оптимальным, составляет 50 м/с, выше которой прочность базальтофибробетона практически не увеличивается.

Нижнее граничное значение скорости ударного нагружения составляет 40 м/с, ниже которой прочность образцов из базальтофибробетона значительно уменьшается, что связано со снижением уровня механоактивации сырьевой смеси.

Техническое решение обеспечивает равномерное распределение базальтовых волокон по всему объему смеси, предотвращение комкования волокон, и в итоге повышение прочности изделий из базальтофибробетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОБЕТОННОЙ СМЕСИ | 2017 |

|

RU2667402C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОБЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2194614C1 |

| Способ приготовления фибробетонной смеси | 1990 |

|

SU1765018A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОБЕТОННОЙ СМЕСИ | 2022 |

|

RU2791928C1 |

| Способ приготовления фибробетонной смеси | 2019 |

|

RU2725054C1 |

| Способ приготовления бетонной смеси | 1990 |

|

SU1778100A1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2465231C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433038C1 |

Изобретение относится к строительству, а именно к устройствам при приготовлении фибробетонных смесей в заводских условиях. Способ включает предварительное приготовление сухой фибробетонной смеси, содержащей минеральное вяжущее и карбонатный заполнитель в соотношении 1:3 по массе, и базальтовое волокно в количестве 0,6-0,9% по массе от массы сухой смеси портландцемента и карбонатного заполнителя. На первом этапе фибробетонную смесь подвергают механоактивации в роторной дробилке со скоростью ударного нагружения 40-50 м/с. На втором этапе механоактивированную смесь смешивают в лопастном смесителе с водой до водоцементного отношения В/Ц=0,5 и из полученной бетонной смеси формуют изделия. Технический результат - равномерное распределение базальтовых волокон по всему объему смеси, предотвращение комкования волокон.

Способ приготовления фибробетонной смеси, характеризующийся тем, что предварительно приготавливают сухую фибробетонную смесь, содержащую минеральное вяжущее и карбонатный заполнитель в соотношении 1:3 по массе, и базальтовое волокно в количестве 0,6-0,9% по массе от сухой смеси портландцемента и карбонатного заполнителя, затем на первом этапе фибробетонную смесь подвергают механоактивации в роторной дробилке со скоростью ударного нагружения 40-50 м/с, а на втором этапе механоактивированную смесь смешивают в лопастном смесителе с водой до водоцементного отношения В/Ц=0,5.

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОБЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2194614C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| Декоративный бетон повышенной физико-климатической стойкости для строительной 3D-печати | 2021 |

|

RU2767641C1 |

| Захватное устройство для рельсовых звеньев | 1983 |

|

SU1081113A1 |

Авторы

Даты

2023-05-30—Публикация

2022-11-23—Подача