Группа изобретений относится к аналитической химии, а именно градуировке газоаналитических приборов. Изобретения могут быть использованы во всех сферах техники, где требуется осуществление аналитического контроля состава газовых сред.

Источники микропотока применяются для градуировки газоаналитических приборов и представляют собой сосуд с полимерными стенками, заполненный дозируемым веществом. Источник микропотока размещается в термостате и омывается потоком газа-носителя с известной скоростью. При достижении равновесия скорость диффузии дозируемого вещества через полимерную стенку становится постоянной при условии постоянства температуры. В результате из термостата выходит поток газа-носителя с примесью дозируемого вещества, при этом содержание дозируемого вещества постоянно и может быть рассчитано. Полученная градуировочная газовая смесь используется для градуировки газоаналитических приборов.

В известных способах изготовления источников микропотока на основе полимерной трубки для их герметизации используются различные приемы, например герметическая запайка, применение механических зажимов, конусообразных пробок или шариков. Однако во всех перечисленных случаях требуются дополнительные детали - полимерные пробки и/или герметизирующие шарики, которые вставляются с конца трубки, а затем подвергаются механическому сжатию.

Известен способ изготовления источника микропотока из монографии «Техника микродозирования газов: Методы и средства для получения газовых смесей», Л.В. Рейман, 1985.

В монографии описаны микродозаторы на основе диффузии из проницаемых одностенных или многостенных трубок, выполненных из коррозионностойких малосорбирующих материалов, а именно фторопластов. Для их изготовления от заготовки отрезается трубка требуемой длины, концы которой герметизируются путем герметической запайки, с применением механических зажимов, конусообразных пробок или шариков. Наилучшие результаты герметизации достигаются с применением шариков, которые устанавливают на расстоянии 3 см от края трубки с одной стороны, подвергают шарики механическому сжатию, затем заполняют трубку дозируемым веществом (сжиженым газом) и с другой стороны устанавливают шарик также в 3 см от края, после чего подвергают шарик механическому сжатию. Диаметры шариков при этом в полтора раза больше внешнего диаметра трубки, а материал шариков - сталь или стекло.

Общими признаками с предлагаемым способом являются: отрезание трубки нужной длины от заготовки фторопластовой трубки, затем герметизация одного конца трубки, заполнение трубки дозируемым веществом и герметизация второго конца трубки.

В качестве прототипа был выбран способ изготовления источника микропотока, описанный в статье ((Determination of fluoride in air and stack gas samples by use of an ion specific electrodes («Определение фторидов в образцах воздуха и газов с использованием ионоселективных электродов»), L.A. Elfers, СЕ. Decker, Analytical Chemistry №11, 1968.

Источник микропотока изготовлен из ФЭП-тефлоновой трубки диаметром 1/4 дюйма. Для его изготовления от заготовки отрезается трубка нужной длины, в один из концов трубки вставляют тефлоновую пробку и закрепляют ее медным хомутом, который обжимают с помощью загибочного инструмента. Заглушенный конец трубки с целью охлаждения помещают в ванну со смесью сухого льда и ацетона и в открытый конец трубки пропускают дозируемое вещество в газообразной форме (газообразный фтороводород). За счет охлаждения дозируемое вещество (фтороводород) в трубке конденсируется. После того, как трубка заполнится на три четверти дозируемым веществом (жидким фтороводородом), в открытый конец трубки вставляют вторую тефлоновую пробку и закрепляют ее тем же способом.

Общими признаками с предлагаемым способом являются: отрезание трубки нужной длины от заготовки фторопластовой (полимерной) трубки, затем герметизация одного конца трубки, заполнение трубки дозируемым веществом, охлаждение и герметизация второго конца трубки.

Недостатком известных способов изготовления источника микропотока, как аналога, так и прототипа, является потребность в дополнительных деталях (пробки, хомуты, шарики и т.п.), что усложняет технологию изготовления источника микропотока. Их недостатком также является то, что ширина загерметизированного участка превышает диаметр трубки, что осложняет установку такого источника в некоторые генераторы градуировочных газовых смесей (например, генераторы семейства «Микрогаз» фирмы «Цвет») и сужает область его применения.

Известно устройство для реализации способа изготовления источника микропотока - ручной сварочный инструмент, описанный в патенте РФ на полезную модель №189590 «Ручной экструдер для сварки пластиков», МПК В29С 48/15, опубликовано 28.05.2019.

Ручной сварочный инструмент для сварки пластиков состоит из экструзионного устройства, фена, рабочего органа (сварочный башмак), контроллера (пульт управления), держателя (ручка удержания части экструдера, находящаяся в руках пользователя), Г-образного крюка. Контроллер с одной стороны, с другой стороны - экструзионное устройство, фен, рабочий орган выполнены пространственно разнесенными друг от друга. Г-образный крюк жестко установлен на корпусе экструзионного устройства таким образом, чтобы при подвешивании на крюк рабочий орган всегда был выше тыльной стороны экструзионного устройства. Одна из частей Г-образного крюка расположена параллельно оси симметрии экструзионного устройства. Кроме этого, Г-образный крюк установлен с возможностью его вкручивания-выкручивания из тела экструзионного устройства. Питание на экструдер подается через кабель, соединяющий вилку с контроллером, путем включения вилки в сеть. Параметры, при которых должен работать экструдер, выставляются на контроллере. Для функционирования экструдер предварительно заправляется присадочным прутком из того материала, которым будет выполняться сварка.

Данное устройство, так же, как и заявляемый ручной сварочный инструмент, содержит рабочий орган (сварочный башмак), контроллер (пульт управления) и держатель (ручку удержания части экструдера). Контроллер (пульт управления) и узел, содержащий рабочий орган (сварочный башмак), выполнены пространственно разнесенными друг от друга.

Недостатками данного устройства являются сложность конструкции и потребность в дополнительном материале (присадочном прутке) для осуществления сварки.

Известен ручной сварочный инструмент, описанный в патенте РФ 2048985 «Способ сварки термопластов, устройство для его осуществления и ручной сварочный инструмент», МПК В29С 65/18, опубликован 27.11.1995.

Ручной сварочный инструмент содержит рабочий орган (полоз) с рабочей поверхностью, выполненной по форме шва, электронагревательный элемент и держатель (рукоятку), на котором закреплен рабочий орган. Причем ось сварочного инструмента наклонена в направлении его движения к рабочей поверхности рабочего органа. Рабочий орган выполнен на конце с охлаждающим хвостовиком, а электронагревательный элемент выполнен в виде позистора, связанного с рабочим органом через тепловод, причем электронагревательный элемент и тепловод снабжены теплоизолятором. Угол наклона оси сварочного инструмента к рабочей поверхности полоза равен 30-45°. Рабочий орган закреплен на тепловоде с возможностью съема, сварочный инструмент снабжен быстрозаменяемыми башмаками для закрепления на конце тепловода, выполненными в виде рабочих органов с различными рабочими поверхностями.

Общими признаками с заявляемым устройством являются наличие рабочего органа (полоза) с рабочей поверхностью, соответствующей форме шва, и закрепленного на держателе (рукоятке), а также электронагревательного элемента, контактирующего с рабочим органом.

Недостатком рассматриваемого технического решения является ограниченность использования ручного сварочного инструмента для создания источников микропотока из разных материалов ввиду применения позисторного нагрева, т.к. позисторный нагреватель автоматически стабилизирует свою рабочую температуру, в результате при переходе на полимер с другой температурой сварки необходима замена нагревателя.

В качестве прототипа устройства для реализации способа был выбран ручной сварочный инструмент, описанный в патенте РФ №2217310 «Ручной позисторный трубосварник Смыслова», МПК В29С 65/18, опубликовано 27.11.2003. Описанное устройство представляет собой нагретый инструмент для сварки полимеров с получением плоского шва. Устройство содержит теплопроводный металлический корпус с двумя рабочими поверхностями (теплопроводными поверхностями), нагревательный элемент, скрепленный с корпусом с хорошим тепловым контактом и изолированного теплопроводным электроизолятором, набор сменных рабочих органов (тепловводов), электроцепь и теплоэлектроизолирующий держатель (рукоять) рабочего органа с питающим кабелем. Корпус выполнен с плоским пазом в средней части, в котором размещен позисторный нагревательный элемент.

Общими признаками с заявляемым устройством являются наличие теплопроводного рабочего органа (корпуса) с двумя рабочими поверхностями (теплопроводными поверхностями), нагревательного элемента, подключенного к электроцепи, скрепленного с рабочим органом с хорошим тепловым контактом и изолированного теплопроводным электроизолятором от рабочего органа, а также теплоэлектроизолирующего держателя (рукояти) рабочего органа с питающим кабелем.

Недостатком данного устройства является ограниченность его использования для источников микропотока из разных материалов, т.к. применяется позисторный нагреватель, автоматически стабилизирующий свою рабочую температуру, в результате при переходе на полимер с другой температурой сварки необходима замена нагревателя, что сужает область применения устройства. Используя данное устройство, нельзя получить обуженный край источника микропотока, что также сужает область применения данного устройства, не позволяет применить его в предлагаемом способе и, тем самым, упростить технологию изготовления источника микропотока.

Единый технический результат заявляемой группы изобретений заключается в расширении области применения и упрощении технологии изготовления источников микропотока путем повышения универсальности источника за счет исключения утолщений на его концах, которые могут препятствовать эксплуатации источника в некоторых моделях генераторов градуировочных газовых смесей, и использования одного устройства без аппаратных переналадок для изготовления источников из полимерных материалов с различной температурой сварки.

Для получения указанного единого технического результата в способе изготовления источника микропотока паров веществ от заготовки полимерной трубки отрезают трубку требуемой длины, герметизируют один из концов трубки, заполняют ее дозируемым веществом, опционально охлаждают, после чего герметизируют другой конец трубки, согласно изобретению, один из концов трубки герметизируют за счет материала стенок трубки, а именно вращают на нагретой до температуры сварки материала стенок трубки конической рабочей поверхности ручного сварочного инструмента до обуживания и окончательно заваривают этот конец трубки вращением обуженного конца на нагретой сферической рабочей поверхности ручного сварочного инструмента до температуры сварки материала стенок трубки, после чего дают сварному шву остыть, а после заполнения трубки дозируемым веществом аналогично герметизируют второй конец трубки.

Таким образом, герметизация концов трубки за счет материала стенок трубки путем последовательного вращения на конической и сферической рабочих поверхностях ручного сварочного инструмента, нагретых до температуры сварки материала стенок трубки, позволяет упростить технологию изготовления источника и расширить область применения источника за счет исключения необходимости в дополнительных деталях и присадочном материале, что позволяет избежать утолщения концов готового источника микропотока.

Указанный единый технический результат достигается тем, что в ручном сварочном инструменте, содержащем теплопроводный рабочий орган с двумя рабочими поверхностями, нагревательный элемент, подключенный к электроцепи, скрепленный с рабочим органом с хорошим тепловым контактом и изолированный от него теплопроводным электроизолятором, и теплоэлектроизолирующий держатель рабочего органа с питающим кабелем, согласно изобретению, одна из рабочих поверхностей выполнена в форме конуса, другая - в форме сферы, а нагревательный элемент намотан на рабочий орган и представляет собой проволоку с высоким удельным сопротивлением.

Ручной сварочный инструмент, рабочий орган которого имеет две электронагреваемые рабочие поверхности - одну в форме конуса, а другую в форме сферы, исключает необходимость в дополнительных деталях и присадочном материале и обеспечивает отсутствие утолщения концов готового источника, а нагревательный элемент, выполненный из проволоки с высоким удельным сопротивлением, позволяет использовать один и тот же ручной сварочный инструмент для изготовления источников из различных полимерных материалов с различными температурами сварки, это позволяет расширить область применения и упростить технологию изготовления источника микропотока.

Кроме того, наличие управляемого электронного ключа, установленного в цепь питания, и датчика температуры, установленного в рабочий орган, и подключение электронного ключа и датчика температуры к термоконтроллеру позволяют использовать один и тот же ручной сварочный инструмент для изготовления источников микропотока из различных полимерных материалов с различными температурами сварки, а также повысить стабильность температуры рабочего органа, что способствует повышению качества сварных швов.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - ручной сварочный инструмент, предназначен для осуществления другого заявленного объекта - способа изготовления источника микропотока паров веществ, при этом оба объекта группы изобретений направлены на получение единого технического результата.

В результате анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, не были обнаружены аналоги, характеризующиеся признаками, идентичными всем существенным признакам заявленной группы изобретений, а определение из перечня выявленных аналогов прототипа способа и прототипа устройства, как наиболее близких аналогов, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленных объектах, изложенных в формуле изобретения. Следовательно, заявленная группа изобретений соответствует условию патентоспособности «новизна» по действующему законодательству.

Для проверки соответствия заявленной группы изобретений условию патентоспособности «изобретательский уровень» был проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипов признаками заявленной группы изобретений. Результаты анализа показали, что не выявлены решения, имеющие признаки, совпадающие с отличительными признаками формул прототипов, значит, заявленная группа изобретений не следует для специалиста явным образом из известного уровня техники. Следовательно, заявленная группа изобретений соответствует условию «изобретательский уровень».

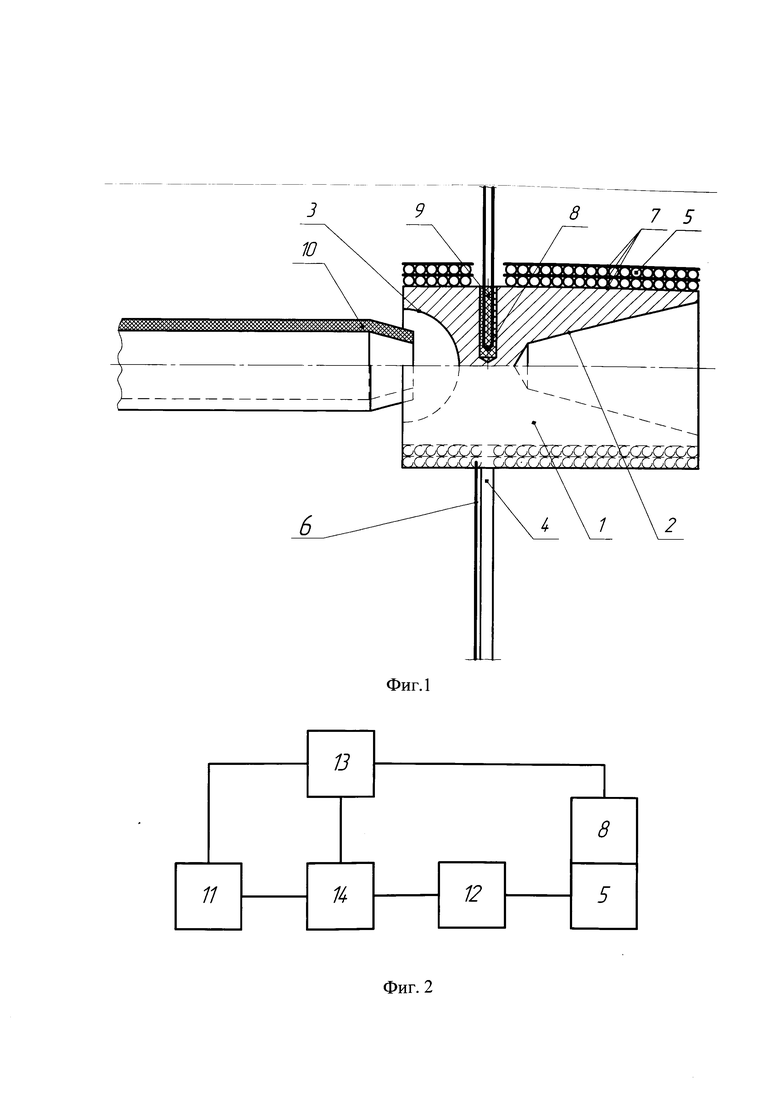

На фиг. 1 представлена конструкция ручного сварочного инструмента.

На фиг. 2 показана блок-схема подключения ручного сварочного инструмента.

Обозначения на фигурах:

1 - рабочий орган

2 - рабочая поверхность конической формы

3 - рабочая поверхность сферической формы

4 - держатель

5 - нагревательный элемент

6 - питающий кабель

7 - электроизолятор

8 - датчик температуры

9 - стеклонить

10 - трубка

11 - источник питания

12 - трансформатор

13 - термоконтроллер

14 - управляемый электронный ключ

Как показано на фиг. 1, ручной сварочный инструмент содержит теплопроводный рабочий орган 1, изготовленный из нержавеющей стали 12Х18Н10Т, с двумя рабочими поверхностями конической 2 и сферической 3 формы. Рабочий орган 1 устройства установлен на держателе 4 и нагревается за счет нагревательного элемента 5, подключенного к электроцепи и представляющего собой спираль из проволоки, имеющей высокое удельное сопротивление (в конкретном варианте исполнения - из сплава Х20Н80 диаметром 1,0 мм и длиной 820 мм). Вдоль держателя 4, теплоэлектроизолированного двумя накладками из диэлектрического материала, плохо проводящего тепло (например, фторопласта), проложен питающий кабель 6 к нагревательному элементу 5. Нагревательный элемент 5 электрически изолирован от рабочего органа 1 электроизолятором 7, выполненным из слюды, что позволяет обеспечить хороший тепловой контакт нагревательного элемента с рабочим органом. Нагревательный элемент 5 намотан на рабочий орган 1 в несколько слоев, а изолятор 7 расположен между рабочим органом 1 и первым слоем нагревательного элемента 5, между слоями нагревательного элемента 5 и поверх наружного слоя нагревательного элемента 5. Температура нагрева рабочего органа 1 контролируется установленным в нем датчиком температуры 8 (в конкретном варианте исполнения - термопарой типа ХА), изолированным стеклонитью 9.

Как видно на фиг. 2, цепь питания нагревательного элемента 5 подключается к источнику питания 11 через трансформатор 12 (в конкретном варианте исполнения - с выходным напряжением 30 В), обеспечивающий надежную гальваническую развязку, а значит, и электробезопасность при использовании ручного сварочного инструмента. Чтобы обеспечить высокое качество сварного шва и гарантировать герметичность источника микропотока, необходимо автоматическое поддержание температуры нагревательного элемента 5, с этой целью в цепи питания устанавливается термоконтроллер 13, реализующий пропорциональный или пропорционально-интегрально-дифференциальный алгоритм регулирования температуры. К термоконтроллеру 13 подключен датчик температуры 8. В конкретном варианте исполнения применен термоконтроллер REX С-100, использующий пропорционально-интегрально-дифференциальный алгоритм регулирования. Для управления работой нагревательного элемента 5 в цепи его электропитания установлен управляемый электронный ключ 14, подключенный к термоконтроллеру 13 (в конкретном варианте исполнения - твердотельное реле SSR-40 DA фирмы FOTEK), обеспечивающий коммутацию при переходе синусоиды сетевого тока через ноль, что минимизирует помехи, генерируемые при коммутации.

Устройство работает следующим образом. Включают источник питания 11 и задают на термоконтроллере 13 значение температуры рабочего органа 1. На термоконтроллер 13 поступает сигнал с датчика температуры 8, изолированного стеклонитью 9. Сопоставляя значение этого сигнала с заданным значением температуры, термоконтроллер 13 оказывает на управляемый электронный ключ 14 управляющее воздействие, что позволяет включать и выключать ток в цепи первичной обмотки трансформатора 12. В результате подключенный к вторичной обмотке трансформатора 12 кабелем 6 нагревательный элемент 5, изолированный от рабочего органа 1 электроизолятором 7, нагревает рабочий орган 1 с рабочими поверхностями 2 и 3 до заданной температуры, в дальнейшем поддерживаемой автоматически.

Устройство позволяет реализовать способ изготовления источника микропотока следующим образом. Дают рабочему органу 1 с рабочими поверхностями 2 и 3 прогреться до заданной температуры, как описано выше. Требуемая температура прогрева рабочего органа 1 определяется свойствами материала стенок трубки, из которой будет изготавливаться источник микропотока, а именно температурой сварки (например, для полиэтилена высокой плотности - (100-120)°С, для фторопласта Ф-4МБ - (330-360)°С). От заготовки полимерной трубки отрезают трубку 10 требуемой длины. Один конец трубки 10 герметизируют за счет материала ее стенок, а именно вращают конец трубки 10 на нагретой до температуры сварки конической рабочей поверхности 2 ручного свариваемого инструмента, удерживаемого рукой за держатель 4, при этом трубка 10 в месте нагрева обуживается. Окончательно заваривают этот конец трубки 10 вращением обуженного конца на сферической рабочей поверхности 3 ручного сварочного инструмента, нагретой до температуры сварки. Дают сварному шву остыть, заполняют через другой конец трубку 10 дозируемым веществом в жидкой фазе и опционально охлаждают, например, путем погружения в криогенную жидкость, например, жидкий азот, до отверждения дозируемого вещества с целью снижения давления паров вещества. Затем оставшийся открытым конец трубки 10 вращают на конической рабочей поверхности 2 ручного сварочного инструмента, при этом диаметр трубки 10 в месте нагрева уменьшается. Окончательно заваривают конец трубки 10 вращением обуженного конца на сферической рабочей поверхности 3 ручного сварочного инструмента. Дают сварному шву остыть. Получаемые сварные швы на концах трубки не увеличивают диаметр источника микропотока по сравнению с диаметром исходной трубки. Кроме того, упрощается конструкция источника микропотока за счет исключения дополнительных деталей и/или присадочного материала, используемых в аналогах для герметизации источника.

Предложенные способ и устройство могут быть использованы при изготовлении источников микропотока для обеспечения возможности градуировки газоаналитических приборов во всех сферах человеческой деятельности, где требуется анализ газовых сред. Были проведены испытания предложенных вариантов осуществления способа изготовления источника микропотока паров веществ и ручного сварочного инструмента на существующем в настоящее время оборудовании с использованием имеющихся материалов, которые доказали их работоспособность, что подтверждает промышленную применимость группы изобретений.

Группа изобретений относится к аналитической химии, а именно градуировке газоаналитических приборов. Изобретения могут быть использованы во всех сферах техники, где требуется осуществление аналитического контроля состава газовых сред. Ручной сварочный инструмент содержит теплопроводный рабочий орган, установленный на держателе, с двумя рабочими поверхностями конической и сферической формы. Рабочий орган устройства нагревается за счет нагревательного элемента, подключенного к электроцепи и изолированного от рабочего органа электроизолятором. Устройство позволяет реализовать способ изготовления источника микропотока следующим образом. Дают рабочему органу прогреться до заданной температуры. От заготовки полимерной трубки отрезают трубку требуемой длины. Один конец трубки герметизируют за счет материала ее стенок, а именно вращают конец трубки на конической рабочей поверхности ручного сварочного инструмента, при этом диаметр трубки в месте нагрева обуживается. Окончательно заваривают этот конец трубки вращением обуженного конца на сферической рабочей поверхности ручного сварочного инструмента, нагретой до температуры сварки. Дают сварному шву остыть, заполняют через другой конец трубку дозируемым веществом в жидкой фазе и опционально охлаждают до отверждения дозируемого вещества. Затем оставшийся открытым конец трубки заваривают аналогичным способом. Единый технический результат заявляемой группы изобретений заключается в расширении области применения и упрощении технологии изготовления источников микропотока. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ изготовления источника микропотока паров веществ, при котором от заготовки полимерной трубки отрезают трубку требуемой длины, герметизируют один из концов трубки, заполняют ее дозируемым веществом, охлаждают, после чего герметизируют другой конец трубки, отличающийся тем, что один из концов трубки герметизируют за счет материала стенок трубки, а именно вращают на нагретой до температуры сварки материала трубки конической рабочей поверхности ручного сварочного инструмента до обуживания и окончательно заваривают этот конец трубки вращением обуженного конца па нагретой сферической рабочей поверхности ручного сварочного инструмента до температуры сварки материала трубки, после чего дают сварному шву остыть, а после заполнения трубки дозируемым веществом и ее охлаждения аналогично герметизируют второй конец трубки.

2. Ручной сварочный инструмент для осуществления способа изготовления источника микропотока паров веществ, содержащий теплопроводный рабочий орган с двумя рабочими поверхностями, нагревательный элемент, подключенный к электроцепи, скрепленный с рабочим органом с тепловым контактом и изолированный от него теплопроводным электроизолятором, и теплоэлектроизолирующий держатель рабочего органа с питающим кабелем, отличающийся тем, что одна из рабочих поверхностей выполнена в форме конуса, другая - в форме сферы, а нагревательный элемент намотан на рабочий орган и представляет собой проволоку с высоким удельным сопротивлением.

3. Ручной сварочный инструмент по п. 2, отличающийся тем, что он снабжен управляемым электронным ключом, установленным в цепь питания, и датчиком температуры, установленным в рабочий орган, при этом электронный ключ и датчик температуры подключены к термоконтроллеру.

Авторы

Даты

2023-05-29—Публикация

2022-08-11—Подача