Изобретение относится к различным технологическим процессам, обработке пластиков, устройствам для соединения предварительно сформованных частей с нагревом с использованием нагретого инструмента, в данном случае электронагреваемого устройства для сваривания термопластовых труб, а именно, ручного трубосварника, а также к их ремонту с использованием предварительно сформованных элементов, затем соединяемых вместе с помощью, в данном случае, упомянутого ручного трубосварника.

Известен крепящийся на столе трубосварник, содержащий горизонтальную металлическую опору 7, к которой приварена вертикальная металлическая плита 6, с ее обеих сторон в верхней части соосно приварены трубный тепловвод в виде цилиндрического стакана 8 с дном 11 и муфтовый тепловвод в виде цилиндрического сердечника 9 с фланцем 12, нагреваемые с помощью нагревателя (заявка ФРГ 3901929, МКИ В 29 C 65/18, 1989). Трубосварник прост и надежен.

Недостатки 1-го аналога:

1. Большой расход энергии на нагревание тепловводов 8 и 9 из-за потерь тепла при прохождении теплового потока с наружных поверхностей плиты 6, стакана и фланца 12.

2. Узость применения, ибо он предназначен только для сваривания труб одного диаметра, которые нужно доставить к месту закрепления сварника.

Известен также ручной трубосварник, содержащий корпус в виде металлической плиты 1, к которой с обеих сторон плотно прижаты болтом 15, вставленным сквозь отверстие 2 в плите, сменные парные тепловводы из их набора: трубный в виде стакана 16 и муфтовый в виде сердечника 17, нагреватель в виде приваренной к краю плиты 1 трубки 3 с проволочным нагревательным резистором в ней и с питающим кабелем и рукоять. Боковые поверхности сердечников 17 и внутренние поверхности стаканов 15 в наборе имеют различные формы, но в каждой паре они одинаковы; резисторы имеют электроизоляцию, в том числе от корпуса, оба правила относятся ко всем известным ручным трубосварникам (патент Великобритании 826526, НКИ 39(3), 1960).

2-й аналог можно применять для сваривания труб различной формы на месте их разрыва.

Недостатки 2-го аналога:

1. Большой расход электроэнергии из-за того, что он рассчитан для нагревания до невысокой установившейся температуры, поэтому он имеет сравнительно большое номинальное сопротивление, следовательно, небольшой начальный ток, который уменьшается при нагревании, тепловводы нагреваются медленно, а в это время голые поверхности трубки 3 нагревателя, плиты 1 и тепловвода 16 нагревают воздух.

2. Невысокая производительность труда, ибо перед сменой тепловводов 16, 17 затрачивается время для их остывания, а оно больше нагревания, затем - для вывинчивания болта 15 из сердечника 17, снятия тепловвода и закрепления других тепловводов 16 и 17.

3. Узость применения из-за того, что трубосварник способен работать при номинальном напряжении и в условиях не очень сильного охлаждения, на которые рассчитан проволочный нагревательный резистор.

4. Значительная металлоемкость набора цельных сменных тепловводов.

В качестве прототипа принят ручной трубосварник, содержащий теплопроводный корпус 3 с трубным 4 и муфтовым 5 тепловводами, нагреватель с нагревательным резистором, скрепленный с корпусом 3 с хорошим тепловым контактом, набор сменных тепловводов, электроцепь и электротеплоизолирующую рукоять с питающим кабелем (заявка ФРГ 2241657, МКИ: В 29 С 27/02, 1972). У прототипа в торцах короткого цилиндрического металлического корпуса 3 выполнены соосно глухие резьбовые сверления, в которые ввернуты с хорошим тепловым контактом сменные парные цельные тепловводы из их набора, приложенного к трубосварнику: трубный в виде стакана 4 и муфтовый в виде сердечника 5. Хороший тепловой контакт обеспечен прижатием посадочных плоскостей тепловводов 4 и 5 и корпуса 3, перпендикулярных оси симметрии корпуса 3. Электроцепь содержит нагревательный резистор, намотанный на боковую поверхность корпуса 3, и питающий кабель, при этом резистор с изолятором между ним и поверхностью корпуса 3 и теплоизолятором, покрывающим его снаружи, образуют нагреватель. В средней части корпуса 3 закреплены термодатчики 8 электрической измерительной системы. В плоскости симметрии корпуса 3 выполнено нарезное отверстие, в которое ввернута электротеплоизолирующая рукоять. Прототип более экономичен из-за меньшего расхода электроэнергии, ибо нагреватель расположен рядом с тепловводами и большая часть теплового потока направлена в них благодаря теплоизоляции вокруг резистора снаружи. Система измерения температуры позволяет повысить производительность труда благодаря снижению брака

Недостатки прототипа:

1. Большой расход электроэнергии из-за медленного нагревания металлического резистора, потерь тепла через тепловую изоляцию снаружи резистора и с открытых поверхностей торцов корпуса 3 и тепловводов 4 и 5.

2. Сложность и дороговизна из-за электрической системы измерения температуры.

3. Сложность изготовления из-за необходимости изготовления несерийного резистора намоткой проволоки на слой электроизоляции на корпусе 3 и покрытия его слоем теплоизоляции.

4. Недостаточная широта применения, ибо трубосварник можно питать только одним значением номинального напряжения.

5. Значительная металлоемкость набора цельных сменных тепловводов 4 и 5.

Техническим результатом изобретения является устранение указанных недостатков: снижение расхода электроэнергии почти до наименьшего достижимого значения, ибо тепловой поток возникает внутри корпуса рядом с тепловводами, а позистор быстрее нагревается; простота конструкции из-за отсутствия системы измерения температуры, простота изготовления, ибо позистор - покупное простое изделие; широта применения, ибо трубосварник способен работать от любого источника от постоянного до переменного напряжения (менее 1 кГц) до 36 В (для соблюдения техники безопасности); снижение металлоемкости благодаря сборным сменным тепловводам.

Указанный результат достигается тем, что в ручном трубосварнике, содержащем теплопроводный корпус 1 с трубным 2 и муфтовым 3 тепловводами, нагреватель 6 с нагревательным резистором, скрепленный с корпусом 1 с хорошим тепловым контактом, набор сменных тепловводов 2 т и 3 м, электроцепь и электротеплоизолирующую рукоять 9 с питающим кабелем 10, согласно изобретению, трубный тепловвод 2 выполнен с возможностью вдвигания в него сменного тепловвода 2 т для трубы меньшего диаметра, а муфтовый тепловвод - с возможностью надвигания на него сменного тепловвода 3 м для муфты большего внутреннего диаметра, при этом сменные трубные тепловводы 2 т выполнены из материала с большим температурным коэффициентом линейного расширения, чем корпус, а оба сменных тепловвода - с возможностью их сопряжения с тепловводными поверхностями 4 и 5 постоянных трубного 2 и муфтового 3 тепловводов, теплопроводный корпус 1 выполнен с плоским пазом в средней части, в котором размещен нагреватель 6 с нагревательным позистором, кроме того, каждый сменный тепловвод выполнен сборным из взаимоохватывающих теплопроводных втулок; наконец, теплопроводный корпус 1 покрыт теплоизолятором 8, кроме тепловводных поверхностей 4 и 5.

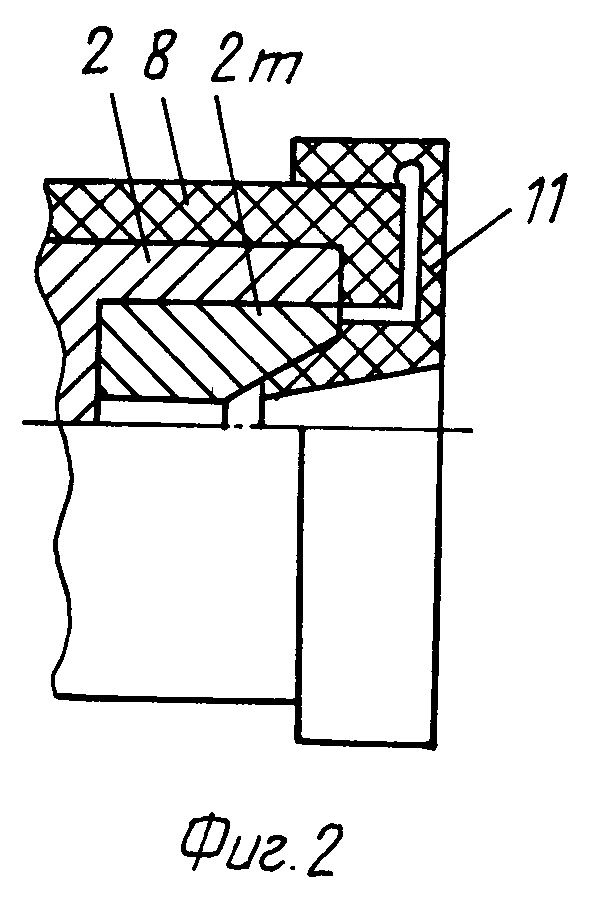

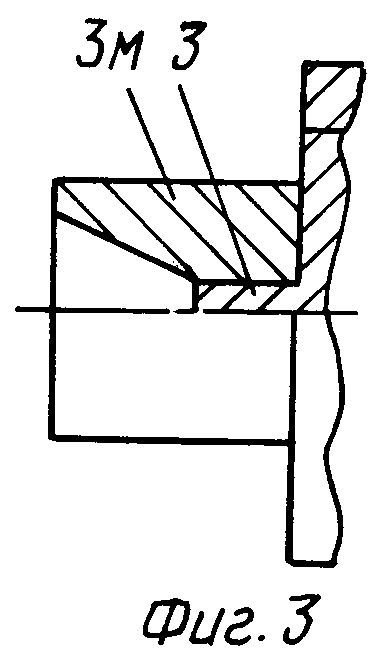

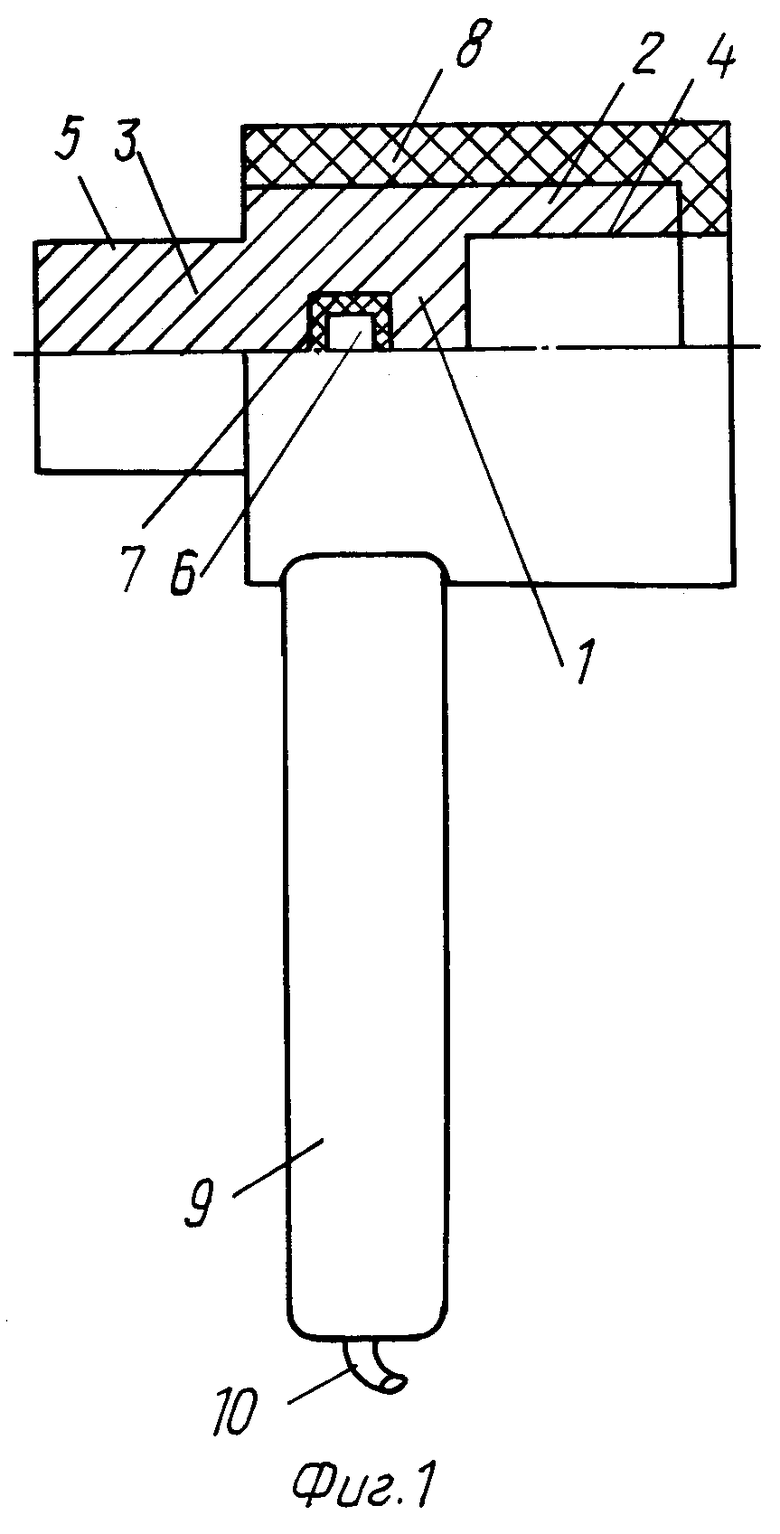

На фиг.1 изображен основной вариант ручного позисторного трубосварника с постоянными тепловводами; на фиг.2 - основной вариант трубного тепловвода с вдвинутым в него цельным сменным трубным тепловводом; на фиг.3 - основной вариант муфтового тепловвода для муфты наименьшего диаметра с надвинутым на него цельным сменным тепловводом для муфты наибольшего диаметра. Описан трубосварник для цилиндрических труб, но могут быть трубосварники для труб всех видов, например со звездчатым поперечным сечением.

В металлическом корпусе 1 с постоянными трубным 2 и муфтовым 3 тепловводами с трубной 4 и муфтовой 5 тепловводными поверхностями в пазу между тепловводами 2 и 3 закреплен нагреватель 6 в виде плоской электропроводной капсулы с позистором в ней, причем позистор прижат одним своим электродом к стенке капсулы, служащей одним электроподводом, с помощью другого пружинного электроподвода, вставленного враспор между другой стенкой капсулы через электроизолирующую пластинку и другим электродом позистора. Нагреватель 6 изолирован теплопроводным электроизолятором 7, например, полиимидной пленкой от корпуса 1, и паз загерметизирован, а корпус 1 закрыт теплоизолятором 8. К корпусу 1 прикреплена теплоэлектроизолирующая рукоять 9 с продольным каналом для питающего кабеля 10.

На фиг. 2 в постоянный трубный тепловвод 2 вдвинут цельный сменный тепловвод 2 т для трубы наименьшего диаметра. На наружном торце тепловвода 2 т закреплена теплоизолирующя втулка 11, защелкивающаяся с теплоизолятором 8. Внутренний торец тепловвода 2 т шероховат, поэтому тепловод 2 т нагревает радиальный поток из тепловводной поверхности 4 в большей мере, и тепловводная поверхность тепловвода 2 т оказывается нагретой более равномерно по длине, что способствует повышению качества сваривания. Для увеличения этого явления тепловвод 2 т выполнен из материала с большим тепловым коэффициентом линейного расширения (кратко: "теклир"), чем корпус 1, поэтому наружная поверхность тепловвода 2 т, хотя его температура несколько ниже, чем тепловвода 2, прижимается к тепловводной поверхности 4, улучшая тепловой контакт между ними. Кроме того, при вынимании трубы с размягченной поверхностью из тепловвода 2 т, служащей смазкой, натяг между тепловводами 2 и 2 т не позволяет сдвинуться тепловводу 2 т.

На фиг. 3 на постоянный муфтовый тепловвод 3 для муфты наименьшего диаметра надвинут цельный сменный тепловвод 3 м для муфты наибольшего диаметра, он выполнен из того же материала, что и корпус 1, ибо он должен обеспечивать некоторый натяг с тепловводом 3 при нагревании, что и происходит, ибо тепловвод 3 м нагрет больше. Для лучшего нагревания тепловвода 3 м он выполнен с гладким внутренним торцом.

Конструкцию сменных сборных тепловводов по п.2 формулы легко представить, если мысленно разрезать тепловводы 2 т и 3 м на втулки для труб разных диаметров, подлежащих свариванию, плотно вставляемых одна в другую. На наружных торцах закреплены теплоизолирующие кольца, защелкивающиеся с кольцом большего диаметра на втулке большего диаметра, подобно теплоизолирующей втулке 11.

Некоторые подробности, не выходящие за пределы формулы изобретения. Корпус 1 выполнен из симметричных скрепленных половин, тепловводы 2 и 3 ввернуты в плоские торцы корпуса 1. Если при некоторых сочетаниях тепловводов и труб (муфт) некоторые участки нагретых поверхностей оказываются голыми, на них одевают соответствующие теплоизоляторы. При сваривании трехслойных металлотермопластовых труб на торцы корпуса предварительно помещают теплоизолирующие втулки для предотвращения слишком быстрого нагревания среднего металлического слоя. Электроцепь - однопроводная, заземленная жила кабеля 10 присоединена к корпусу 1, может быть несколько позисторов, соединенных параллельно, в капсуле - 2 позистора, прижатых к ее противоположным стенкам пружинным электроподводом, вставленным между ними враспор, изолятора 7 нет, другим подводом служит корпус 1, соединенный с жилой кабеля 10, если трубосварник предназначен работать с соблюдением техники безопасности при напряжении до 36 В. Описанные варианты подходят для соответствующих условий работы, например трубосварник по фиг.1 - для массового производства, а со сборными тепловводами - для слесаря в жилищно-коммунальном хозяйстве, легкий, из теплопроводного реактопласта с теклиром, как у труб.

Работа устройства. Здесь описаны только особенности трубосварника. Преимуществом позистора является необычно большой положительный ТКС в очень узкой температурной области обратимого фазового превращения его материала, керамики и легированного титаната бария, причем указанная температура определена легированием, это дает трубосварнику следующие преимущества:

1. После включения в позисторе течет большой ток, ибо номинальное сопротивление позистора меньше, чем проволочного резистора при тех же условиях, ток не уменьшается, ибо сопротивление позистора даже несколько падает с нагревом, поэтому тепловводы быстрее нагреваются, чем у прототипа; этому способствует размещенность позистора внутри корпуса возможно ближе к тепловводам, теплоизолятор 8 и другие теплоизоляторы, что уменьшает потери электроэнергии, увеличивает производительность, повышает качество, причем эти преимущества взаимно улучшают себя.

2. При достижении температуры фазового превращения сопротивление позистора резко возрастает на 3...4 порядка, ток также резко падает до значения, которое только возмещает потери тепла, т.е. даст подержание упомянутой температуры, как будто в нем есть автоматическая система поддержания температуры (свойство самоподдержания температуры), а позистор подобран так, что она соответствует температурной области размягчения трубы, подлежащей свариванию, что упрощает работу сварщика, ибо не нужно следить за температурой, что также полезно для упомянутых взаимно улучшаемых преимуществ.

3. При любом напряжении ниже напряжения пробоя трубосварник будет работать, лишь бы хватило мощности источника, большее напряжение быстрее нагревает, но не перегреет, поэтому трубосварник можно подключать, например для простого соблюдения техники безопасности, к источнику с напряжением (6...36 В) любой формы (0...1 кГц), что позволяет работать с ним в различных условиях и местах.

4. Трубосварник обеспечивает заданную температуру нагревания труб в любых климатических условиях охлаждения, лишь бы хватило мощности источника, что также расширяет возможности применения трубосварника.

Действия с трубосварником. Обычные действия, в т.ч. подготовительные и заключительные, не упоминаются. Включают трубосварник, вдвигают трубу в тепловвод 2, проверяют, есть ли ток в электроцепи, трогая тепловвод 3 (он должен быть уже теплым), надвигают муфту (трубу такого же диаметра) на тепловвод 3, ждут нужное для размягчения поверхностей трубы и муфты время (оно зависит от многих условий, его определяют заранее способом проб для каждого сочетания условий), тепловвод 2 целесообразно направить вниз, а в муфту вставить теплоизолирующую пробку. Через определенное время снимают муфту, сразу трубу, вставляют ее в муфту и оставляют охлаждаться без наружных воздействий до затвердевания свариваемых поверхностей. Если трубосборник закреплен, снимают трубу и муфту одновременно. После затвердевания сваривают также другую трубу с другим концом муфты. Сборные тепловводы сначала собирают, вставляют их на и в соответствующие тепловводы 2 и 3, потом сваривают трубы. При сваривании встык упирают трубы в плоские участки торцов корпуса 1 перпендикулярно, после размягчения сжимают трубы торцами и держат до затвердевания, применяют различные приспособления для неподвижного и правильного сопряжения труб и муфт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНЫЙ КОРПУСНЫЙ СОЕДИНИТЕЛЬНЫЙ ДЕРЖАТЕЛЬ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2000 |

|

RU2221194C2 |

| СПОСОБ СОЕДИНЕНИЯ КАБЕЛЕЙ С ПОМОЩЬЮ ТЕРМОУСАЖИВАЕМОЙ ВТУЛКИ | 2001 |

|

RU2224654C2 |

| ТРУБЧАТОПОЗИСТОРНЫЙ КОРПУСНЫЙ НАГРЕВАТЕЛЬ | 2005 |

|

RU2300853C2 |

| ПОЗИСТОРНЫЙ КОРПУСНЫЙ НАГРЕВАТЕЛЬ | 2000 |

|

RU2261537C2 |

| ПОЗИСТОРНЫЙ НАГРЕВАТЕЛЬ ЧАСТЕЙ ТРУБОПРОВОДНОЙ СИСТЕМЫ И ЕМКОСТЕЙ ДЛЯ ЖИДКОСТЕЙ И ГАЗОВ | 1999 |

|

RU2154232C1 |

| РУЧНОЙ ВУЛКАНИЗАТОР | 1994 |

|

RU2047492C1 |

| СПОСОБ ПЛОЩАДНОГО СВАРИВАНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВЫХ ЗАГОТОВОК ПОЗИСТОРНЫМ СВАРНИКОМ | 2004 |

|

RU2254236C1 |

| Способ изготовления источника микропотока паров веществ и ручной сварочный инструмент для его осуществления | 2022 |

|

RU2796964C1 |

| ПОЗИСТОРНЫЙ ИНСТРУМЕНТ ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ | 1994 |

|

RU2085384C1 |

| СПОСОБ СМЫСЛОВА ДЛЯ СКРЕПЛЕНИЯ ТЕРМОПЛАСТОВОЙ ДЕТАЛИ С НЕСВАРНОСПОСОБНОЙ С НЕЙ ДЕТАЛЬЮ | 2000 |

|

RU2200091C2 |

Изобретение относится к различным технологическим процессам, обработке пластиков, устройствам для соединения предварительно сформованных частей с нагревом, с использованием нагретого инструмента, в данном случае электронагреваемого устройства для сваривания термопластовых труб, а именно ручного трубосварника, а также к их ремонту с использованием предварительно сформованных элементов, затем соединяемых вместе с помощью ручного трубосварника. Ручной трубосварник содержит теплопроводный корпус, нагреватель с нагревательным резистором, скрепленный с корпусом с хорошим тепловым контактом, набор сменных тепловводов, электроцепь и электротеплоизолирующую рукоять с питающим кабелем. Трубный тепловвод выполнен с возможностью вдвигания в него сменного тепловвода для трубы меньшего диаметра, а муфтовый тепловвод - с возможностью надвигания на него сменного тепловвода для муфты большего внутреннего диаметра. Оба сменных тепловвода выполнены с возможностью их сопряжения с тепловводными поверхностями трубного и муфтового тепловводов. Сменные трубные тепловводы выполнены из материала с большим коэффициентом линейного расширения, чем корпус. Теплопроводный корпус выполнен с плоским пазом в средней части, в котором размещен нагреватель с позистором в качестве нагревательного резистора. Изобретение позволяет снизить расход электроэнергии, металлоемкость, имеет простую конструкцию и широкое применение. 2 з.п.ф-лы, 3 ил.

Авторы

Даты

2003-11-27—Публикация

2000-03-20—Подача