Изобретение относится к керамической промышленности, а именно к производству керамических пигментов.

Известен ряд способов получения керамических пигментов, недостатками которых являются высокая энергоемкость и длительность технологического процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения керамического пигмента, Масленникова Г.Н., Пищ И.В. Керамические пигменты. 2-е изд. перераб. и доп. - М.: ООО РИФ «Стройматериалы. 2009, (С. 181). - 224 с., включающий смешивание исходных компонентов (оксид марганца, железный купорос, цинковый купорос, калиевая селитра) и их мокрый помол, сушку, обжиг пигмента при температуре 900-1400°С в течение 24-48 часов, мокрый помол пигмента в течение 6-48 часов, промывание при температуре 900-1400°С в течение 24-48 часов, сушку и помол, взвешивание и затаривание.

Недостатком данного способа является длительность и энергоемкость технологического цикла.

Технический результат предполагаемого изобретения заключается в ускорении технологического процесса при снижении энергозатрат.

Технический результат достигается тем, что способ получения пигмента черного цвета для окрашивания керамических изделий включает смешивание исходных компонентов, помол, обжиг, контроль качества, взвешивание и затаривание, причем в качестве исходных компонентов используются отходы ванадиевого производства и отходы обогащения железистых кварцитов Курской магнитной аномалии (КМА), которые смешиваются при соотношении 1:(4,3-4,4) соответственно, а затем осуществляют их сухой помол и обжиг при температуре 820°С в течение 2 часов для получения фазы якобсита MnFe2O4 с последующим сухим помолом в течение 0,5 часа.

Предложенный способ отличается от прототипа тем, что в качестве исходных компонентов используются отходы ванадиевого производства и отходы обогащения железистых кварцитов Курской магнитной аномалии (КМА), которые смешиваются при соотношении 1:(4,3-4,4) соответственно, а затем осуществляют их сухой помол и обжиг при температуре 820°С в течение 2 часов для получения фазы якобсита MnFe2O4 с последующим сухим помолом в течение 0,5 часа.

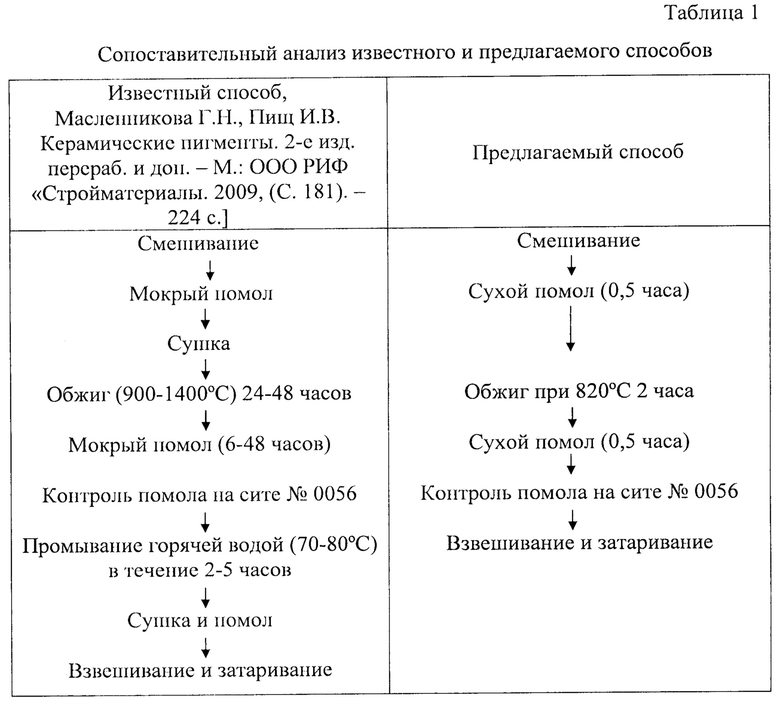

Сопоставительный анализ известного и предлагаемого способов представлен в таблице 1.

В составе отходов обогащения железистых кварцитов КМА содержится FeO - 7,9% и Fe2O3 - 3,43. Окислительный обжиг при температуре 820°С проводился с целью перевода FeO в Fe2O3. В составе отхода ванадиевого производства имеется 17% оксида марганца двухвалентного. В процессе обжига происходит образование якобсита по реакции: MnO+Fe2O3=Mn2+Fe23+O4. В составе якобсита оксиды марганца и железа находятся в устойчивой степени окисления, что позволяет получить черный керамический пигмент со стабильными спектральными характеристиками.

Расчеты стехиометрического состава показали, что образования якобсита состава MnFe2O4 необходимо па одну часть отхода ванадиевого производства брать 4,35 частей отходов обогащения железистых кварцитов КМА.

С учетом статистической обработки результатов измерений химического состава отхода ванадиевого производства и отходов обогащения железистых кварцитов КМА был определен доверительный интервал по возможному отклонению химического состава по оксидам железа и марганца:

FeO - 7.9±0,1; Fe2O3 - 3.43±0,1; MnO - 17,0±0,2.

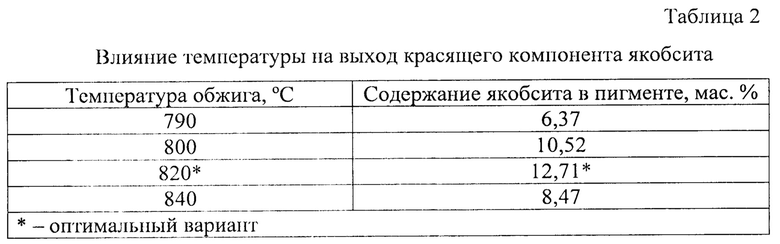

Оптимальным соотношением отхода ванадиевого производства и отходов обогащения железистых кварцитов КМА является 1:(4,3÷4,4). При соотношении данных компонентов 1:4,35 количество образовавшегося якобсита составляет 12,71%).

Максимальный выход якобсита наблюдается при 820°С. Результаты исследований представлены в таблице 2.

Железо относится к важнейшим хромофорам, которые используют в производстве керамических пигментов. Ионы железа Fe3+ позволяют получить железосодержащие пигменты в результате изоморфного замещения железа рядом элементов, в данном случае - марганцем. В зависимости от количества керамического пигмента, содержащего якобсит, цвет керамики может изменяться от свето-серых до черных оттенков.

Пример:

В качестве исходных компонентов использовали: отходы обогащения железистых кварцитов КМА известного химического состава (масс. %): Fe общ.=11,34; FeO=7,90; SiO2=65,02; Al2O3=2,21; СаО=2,70; MgO=4,97; S=0,192; Р=0,148; K2O=0,60; Na2O=0,90; CO2=3,54; TiO2=0,245; П.П.П.=5,20. (Бессмертный B.C., Здоренко Н.М., Макаров А.В., Бондарепко М.А., Кочурин Д.В., Воронцов В.М., Черкасов А.В. Плазменная технология получения стекломикрошариков на основе отходов обогащения железистых кварцитов КМА // Стекло и керамика. 2021. №7. С. 17-27); отходы ванадиевого производства известного химического состава (масс. %): СаО - 36,93; SO3 - 33,02; MnO - 17,39; MgO - 5,03; SiO2 - 3,22; V2O5 - 2,81; Al2O3 - 0,41; П.П.П. - 1,13; прочее - 0,06 (Бессмертный B.C., Здоренко H.M., Черкасов А.В., Варфоломеева СВ., Бондарепко М.А., Макаров А.В., Платов Ю.Т., Платова Р.А. Возможность использования в технологии стеновой керамики отходов ванадиевого производства // Стекло и керамика. 2022. №7. С. 43-50).

Отходы ванадиевого производства и отходы обогащения железистых кварцитов КМА отвешивали при соотношении 1:4,35. Смесь помещали в планетарную мельницу и осуществляли сухой помол в течение 0,5 часа, а затем ее помещали в корундовый тигель объемом 300 см3 и обжигали в муфельной печи при 820°С в течение 2 часов. После самопроизвольного остывания смесь помещали в планетарную мельницу и осуществляли сухой помол в течение 0,5 часа. Контроль качества осуществляли с использованием сита №0056. Остаток на сите не превышал 0,2%.

Контроль содержания якобсита (12,71%) осуществляли с использованием рентгенофлуоресцеитного метода (APL 9900).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА ДЛЯ КЕРАМИКИ | 2022 |

|

RU2797325C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2787669C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2821085C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2023 |

|

RU2813085C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2023 |

|

RU2811119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО ПИГМЕНТА ДЛЯ КЕРАМИКИ | 2024 |

|

RU2841385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2023 |

|

RU2814671C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2797205C1 |

Изобретение относится к керамической промышленности, а именно к производству керамических пигментов. способ получения пигмента для окрашивания керамических изделий включает смешивание исходных компонентов, помол, обжиг, контроль качества, взвешивание и затаривание, причем в качестве исходных компонентов используются отходы ванадиевого производства и отходы обогащения железистых кварцитов Курской магнитной аномалии (КМА), которые смешиваются при соотношении 1:(4,3-4,4) соответственно, а затем осуществляют их сухой помол, после чего смесь исходных компонентов обжигают при температуре 820°С в течение 2 часов для образования фазы якобсита MnFe2O4, придающего пигменту черный цвет, и проводят сухой помол в течение 0,5 часа. Технический результат – ускорение процесса получения пигмента и снижение энергозатрат. 2 табл., 1 пр.

Способ получения пигмента черного цвета для окрашивания керамических изделий, включающий смешивание исходных компонентов, помол, обжиг, контроль качества, взвешивание и затаривание, отличающийся тем, что в качестве исходных компонентов используются отходы ванадиевого производства и отходы обогащения железистых кварцитов Курской магнитной аномалии (КМА), которые смешиваются при соотношении 1:(4,3-4,4) соответственно, а затем осуществляют их сухой помол и обжиг при температуре 820°С в течение 2 часов для получения фазы якобсита MnFe2O4 с последующим сухим помолом в течение 0,5 часа.

| МАСЛЕННИКОВА Г.Н | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕCКОГО ПИГМЕНТА | 1992 |

|

RU2057728C1 |

| Аппарат для ушивания культи желудка | 1955 |

|

SU104362A1 |

| ПАРОВОЙ ДВИГАТЕЛЬ | 1925 |

|

SU4398A1 |

| Устройство для измерения угла расходимости коллимированного излучения | 1990 |

|

SU1784842A1 |

| EP 440958 A1, 14.08.1991. | |||

Авторы

Даты

2023-06-02—Публикация

2022-09-14—Подача