Изобретение относится к области металлургии сплавов на основе алюминия, в частности к сплавам системы алюминий - медь - магний - литий, применяемых для изготовления полуфабрикатов, используемых в качестве конструкционных материалов для авиакосмической техники и транспортного машиностроения.

Известен сплав на основе алюминия системы алюминий - медь - магний - литий, содержащий, мас.%:

(Патент РФ №2180928, МПК 7 С22С 21/00, С22С 21/16, дата публикации 27.03.2002).

Недостатками указанного сплава являются его пониженная технологическая пластичность, высокая трудоемкость изготовления и низкие выходы годного при изготовлении полуфабрикатов и изделий из него, токсичность, нестабильность механических свойств в разных партиях полуфабрикатов, имеющих различное содержание лития.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве относительно высокое содержание лития приводит к образованию упрочняющих фаз, снижающих пластичность сплава при одновременном повышении его прочностных характеристик, что приводит к повышенной отбраковке вследствие повышенного трещинообразования, отбраковке по зажимам и неплоскостности при отделочных операциях.

Высокое содержание лития приводит к его избытку сверх концентрации, необходимой для создания фаз Al3Li(δ') и Al2CuLi (T1), и, поскольку, избыточный литий может находиться в твердом растворе в виде нейтрального атома и в виде иона в качестве элемента внедрения или замещения, при этом параметры решетки значительно различаются, это ведет к нестабильности механических свойств, а при температурах деформации и термообработки на твердый раствор происходит распад твердого раствора с выделением избыточного лития с образованием устойчивых соединений, снижающих пластичность сплава.

Известен сплав на основе алюминия системы алюминий - медь - магний - литий, содержащий, мас.%:

(Патент РФ №2296176, МПК 7 С22С 21/06, дата публикации 27.03.2007).

Недостатками указанного сплава являются его пониженная технологическая пластичность, высокая трудоемкость изготовления и низкие выходы годного при изготовлении полуфабрикатов и изделий из него, токсичность, нестабильность механических свойств.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, относится то, что в известном сплаве высокое суммарное содержание лития и магния, что приводит к высокому твердорастворному упрочнению в процессе технологических нагревов и высокому дислокационному упрочнению в процессе холодной деформации, вследствие чего повышается сопротивление деформации и происходит разрушение полуфабриката в процессе обработки давлением. Кроме того, повышенное содержание бериллия приводит, наиболее интенсивно в процессе плавления, к выделению паров и аэрозолей бериллия, обладающих токсичными свойствами.

Наиболее близким сплавом по химическому составу и назначению к заявленному сплаву на основе алюминия системы алюминий - медь - магний - литий является сплав, содержащий, мас.%:

(Патент РФ №2310005, МПК 7 С22С 21/00, дата публикации 10.11.2007).

Недостатком указанного сплава, принятого за прототип, являются его пониженная технологичная пластичность, высокая трудоемкость изготовления и низкие выходы годного при изготовлении полуфабрикатов и изделий из него, токсичность, нестабильность механических свойств.

К причинам, обуславливающим возникновение указанных выше недостатков при использовании известного сплава, принятого за прототип, относится то, что в известном сплаве повышенное содержание лития и пониженное содержание меди, что приводит к неблагоприятному соотношению основных упрочняющих фаз δ'(Al3Li) и T'1(A12CuLi), при этом повышенное содержание фазы δ'(A13Li) отрицательно сказывается на пластических характеристиках полуфабрикатов, что приводит к повышенной отбраковке вследствие повышенного трещинообразования, отбраковке по зажимам и неплоскостности при отделочных операциях, а повышенное содержание бериллия приводит, особенно в процессе плавления, к выделению паров и аэрозолей бериллия, обладающих токсичными свойствами.

Задача, на решение которой направлено изобретение, заключается в разработке сплава на основе алюминия, предназначенного для изготовления из него полуфабрикатов и изделий для авиакосмической техники, свободных от недостатков перечисленных выше и присущих известным техническим решениям.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении сплава обладающего повышенной пластичностью, что позволит повысить его технологичность, увеличить выход годного и снизить трудоемкость изготовления полуфабрикатов и изделий при сохранении требуемых прочностных и эксплуатационных характеристик сплава, предъявляемых к конструкционным материалам для авиакосмической техники, а также улучшить санитарно-гигиенические условия производства полуфабрикатов и изделий из предлагаемого сплава.

Поставленная задача с достижением упомянутого технического результата при осуществлении изобретения решается тем, что известный сплав на основе алюминия, содержит литий, медь, магний, марганец, цинк, цирконий, скандий, кальций, бериллий, при следующем соотношении компонентов, мас.%:

Предлагаемый сплав на основе алюминия, используемый для изготовления полуфабрикатов и изделий, отличается от прототипа пониженным содержанием лития и бериллия, повышенным содержанием меди, скандия и кальция.

Установлено, что повышенное содержание меди и пониженное содержание лития в указанных соотношениях приводит к оптимальному соотношению основных упрочняющих фаз δ'(Al3Li) и T'1(A12CuLi) и как следствие к повышению свойств.

Снижение содержания бериллия в сплаве до 0,01 мас.% и ниже позволяет значительно сократить выделение его паров и аэрозолей в процессе плавления в производственных помещениях, при этом содержание бериллия находится в пределах, позволяющих использовать данный сплав для изготовления продукции гражданского применения.

Повышение содержания кальция до 0,15 мас.%, позволяет защитить расплав от окисления, являющимся одним из назначения бериллия, содержание которого снижено, а также повышает пластичность и свариваемость сплава, вследствие образования плотной защитной окисной пленки, превышающей по своим защитным свойствам пленку, формируемую бериллием, а также фаз Al3Ca, которые способствуют дополнительному скольжению зерна в процессе деформации.

Нами установлено, что содержание скандия в указанных пределах приводит к повышению прочностных свойств полуфабрикатов, вследствие повышения дислокационного упрочнения сплава в процессе деформации за счет антирекристаллизационных свойств скандия.

Из предложенного сплава на основе алюминия могут быть изготовлены различные полуфабрикаты: листы и плиты, штамповки, прессованные изделия. Из полуфабрикатов предложенного сплава могут быть получены различные изделия, например: панели для обшивки фюзеляжных конструкций летательных аппаратов, элементы силового набора, сварные топливные баки и другие элементы авиакосмической техники.

В предложенном изделии, выполненном из сплава на основе алюминия, используемого для изготовления полуфабрикатов, технический результат достигается тем, что в качестве материала заготовки используется сплав при следующем соотношении компонентов, мас.%: литий 1.4-1.6; медь 1.6-2,0: магний 0.7-1,1: марганец 0,01-0.2: цинк 0,01-0,3; цирконий 0,04-0,2; скандий 0,003-0,15; кальций 0,02-0,15; бериллий до 0,01 и алюминий - остальное.

Пример осуществления:

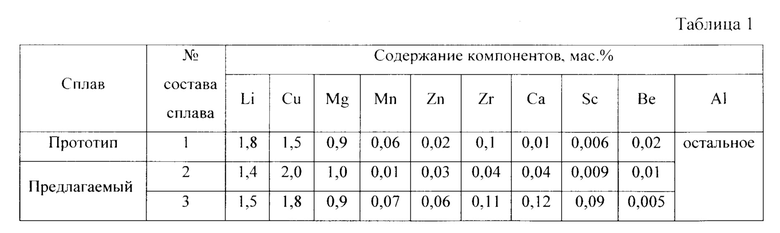

В промышленных условиях из каждого сплава, химический состав которых приведен в таблице 1, были отлиты плоские слитки размерами 390×1360 мм и круглые слитки диаметрами 200 и 350 мм.

Сплав №1 соответствует сплаву, принятому в качестве прототипа, сплавы №2, 3 соответствуют предлагаемому.

Плавление шихты, рафинирование и литье слитков производили при температуре 710-730°С.

Пример 1

В дальнейшем из плоских слитков каждого сплава были изготовлены листы. Листы изготавливались по одной технологической схеме: горячая прокатка при температуре 440-460°С до толщины 6,0 мм со сверткой в рулоны, предварительный отжиг рулонов в течение 60 минут при Т=420-440°С, холодная прокатка до толщины 1,5 мм.

При прокатке листа из сплава №1 при выполнении последнего прохода произошел обрыв полосы по глубокой рванине. Рулон поделен на 2 части, и выкатан на конечную толщину.

Листы из сплавов №2, 3 были прокатаны без обрывов до толщины 1,5 мм.

Дальнейшие отделочные операции прогладка и правка листов растяжением из сплавов №2, 3 в сравнении со сплавом №1, прошли более успешно и с меньшей отбраковкой на окончательной приемке по дефектам.

Выход годного при производстве листов из сплавов №2, 3 был выше на 8%, чем из сплава №1.

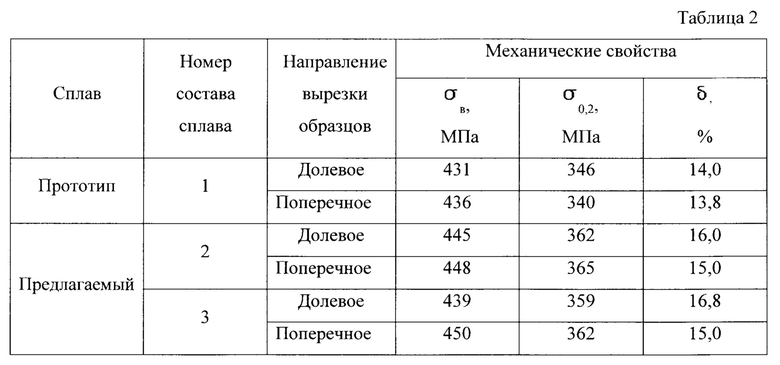

В дальнейшем образцы из листов №1, 2, 3 испытали при статическом растяжении с определением предела прочности (σв), предела текучести (σ0,2), относительного удлинения (δ, %) на образцах, вырезанных вдоль и поперек относительно направления прокатки.

Результаты механических испытаний представлены в таблице 2.

Из таблицы 2 видно, что предлагаемый сплав превосходит известный сплав (прототип) по характеристикам пластичности при сохранении требуемых прочностных характеристик.

Пример 2

Из круглых слитков диаметром 190 мм каждого сплава были изготовлены профили (уголки с толщиной полок до 4 мм.).

Профили из разных сплавов изготавливались по одной технологической схеме: прессование при температуре 410°С, закалка профилей в воде, старение при температуре 150°С.

Выход годного при производстве профилей из сплавов №2, 3 был выше на 6%, чем из сплава №1.

Пример 3

Из круглых слитков диаметром 350 мм каждого сплава были изготовлены штамповки толщиной стенки 50 мм.

Штамповки из разных сплавов изготавливались по одной технологической схеме: заготовительная штамповка при температуре 410°С, предварительная штамповка при температуре 410°С, окончательная штамповки при температуре 400°С, закалка при температуре 500°С, старение при температуре 150°С.

Выход годного при производстве штамповок из сплава №2, 3 был выше на 5%, чем из сплава №1.

Таким образом, предлагаемый сплав обеспечивает достижение поставленной цели - повышение характеристик пластичности сплава и, как следствие, повышение его технологичности, увеличение выхода годного при производстве полуфабрикатов и изделий из него, снижение трудоемкости производства, а также улучшения санитарно-гигиенических условий труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2006 |

|

RU2310005C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЯ ИЗ НЕГО | 2006 |

|

RU2327758C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2387725C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2126456C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2412270C1 |

Изобретение относится к области металлургии сплавов системы алюминий - медь - магний - литий, применяемых для изготовления полуфабрикатов и изделий, используемых в качестве конструкционных материалов для авиакосмической техники. Сплав на основе алюминия содержит, мас.%: литий 1,4-1,6; медь 1,6-2,0; магний 0,7-1,1; марганец 0,01-0,2; цинк 0,01-0,3; цирконий 0,04-0,2; скандий 0,003-0,15; кальций 0,02-0,15; бериллий до 0,01; алюминий - остальное. Изобретение направлено на повышение пластичности сплава при сохранении уровня прочностных характеристик, что позволяет обеспечить возможность производства тонких листов, тонкостенных профилей и штамповок при снижении трудоемкости производства и повысить эксплуатационные характеристики изделий, выполненных из алюминиевого сплава указанного выше состава. 2 н.п. ф-лы, 2 табл., 3 пр.

1. Сплав на основе алюминия, содержащий литий, медь, магний, марганец, цинк, цирконий, скандий, кальций, бериллий при следующем соотношении компонентов, мас.%:

2. Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено в виде заготовки для конструкционного материала из сплава на основе алюминия, содержащего компоненты в следующем соотношении, мас.%: литий 1,4-1,6; медь 1,6-2,0; магний 0,7-1,1; марганец 0,01-0,2; цинк 0,01-0,3; цирконий 0,04-0,2; скандий 0,003-0,15; кальций 0,02-0,15; бериллий до 0,01; алюминий - остальное.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2006 |

|

RU2310005C1 |

| WO 1991011540 A1, 08.08.1991 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2296176C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1720291C |

Авторы

Даты

2023-06-06—Публикация

2022-07-19—Подача