Изобретение относится к области металлургии сплавов на основе алюминия, в частности сплавов системы Al-Li, используемых в качестве конструкционного материала в авиакосмической технике, в том числе и в сварных конструкциях.

Известны алюминиевые сплавы с литием, которые характеризуются пониженной плотностью и относительно высокой прочностью, но обладают низкой пластичностью и пониженной вязкостью, разрушения. Например, сплав по патенту США N 4,584,173, 22.04.86 имеет следующий химический состав, мас.%:

Алюминий - Основа

Литий - 2,1 - 2,9

Магний - 3,0 - 5,5

Медь - 0,2 - 0,7

и один или более элементов из группы, содержащей цирконий, гафний и ниобий:

Цирконий - 0,05 - 0,25

Гафний - 0,10 - 0,50

Ниобий - 0,05 - 0,30

и

Цинк - 0 - 2,0

Титан - 0 - 0,5

Марганец - 0 - 0,5

Никель - 0 - 0,5

Хром - 0 - 0,5

Германий - 0 - 0,2

Сплав подвергают закалке с температуры 530oC, правке растяжением со степенью деформации 2% и искусственному старению при 190oC в течение 4-16 ч.

Недостатком сплава является низкая пластичность в термоупрочненном состоянии (относительное удлинение 3,1 - 4,5%).

Наиболее близким по технической сущности и достигаемому положительному эффекту является американский сплав фирмы Reynolds Metals Company по заявке PCT WO N 92/03583 05.03.92 следующего химического состава, мас.%:

Алюминий - Основа

Литий - 0,5 - 3,0

Магний - 0,5 - 10,0

Цинк - 0,1 - 5,0

Серебро - 0,1 - 2,0

при суммарном содержании этих элементов не более 12% и, если их суммарное содержание будет 7,0 - 10,0%, то лития должно быть не более 2,5%, а цинка наиболее 2,0%; кроме того, сплав может содержать до 1,0% циркония.

Этот сплав подвергается закалке с температуры 515 - 559oC со скоростью охлаждения 38 - 93oC/с, правке растяжением с остаточной степенью деформации 5 - 8% и искусственному старению при 135 - 190oC (преимущественно при 171oC в течение 8 - 24 ч). После такой обработки и при определенном суммарном содержании и соотношении концентраций легирующих элементов сплав может обладать пределом прочности 476 - 497 МПа, пределом текучести 368 - 455 МПа, относительным удлинением 7 - 9% и плотностью 2,46 - 2,63 г/см3.

Недостатки этого сплава заключаются в следующем:

высокая прочность может быть обеспечена: высоким содержанием лития, но при этом понижается пластичность и вязкость разрушения сплава, его технологичность при холодной деформации, возникают большие трудности при изготовлении тонких листов, которые являются одним из основных конструктивных материалов для летательных аппаратов, высоким содержанием цинка, но при этом плотность сплава возрастает до значений 2,60 - 2,63 г/см3, что существенно уменьшает эффект по снижению массы изделий, правкой растяжением со степенью деформации 5 - 6% закаленного материала перед искусственным старением, что приводит к снижению характеристик вязкости разрушения.

Сплав легирован дорогостоящим серебром, что повышает стоимость изделий из него - от полуфабрикатов до готовых конструкций.

Сплавы с высоким содержанием цинка при сварке плавлением имеет повышенную склонность к образованию дефектов и значительное разупрочнение.

Из известных режимов упрочняющей термической обработки наиболее близким к заявляемому является способ, заявленный в патенте США N 4,861,391, 29.08.89. Способ включает закалку с быстрым охлаждением, правку и двухступенчатое старение по режиму:

1-я ступень при температуре не выше 93oC, от нескольких часов до нескольких месяцев; предпочтительно, 66 - 85oC, не менее 24 ч;

2-я ступень при температуре не выше 219oC, от 30 минут до нескольких часов; предпочтительно, 154 - 199oC, не менее 8 ч.

Для обшивки фюзеляжа летательных аппаратов наиболее важной характеристикой является вязкость разрушения (Кс). Летательные аппараты при длительной эксплуатации подвергаются солнечному нагреву, эквивалентному нагреву при 85oC, 1000 ч. В связи с этим к обшивочным материалам предъявляется требование по термической стабильности свойств сплава, прежде всего по термической стабильности характеристик вязкости разрушения.

Предложенный способ двухступенчатого старения, повышая характеристики вязкости разрушения, не обеспечивает стабильности свойств алюминиевых сплавов в после низкотемпературного нагрева при 85oC в течение 1000 ч. После нагрева 85oC, 1000 ч вязкость разрушения сплавов с литием, обработанных по этому способу, снижаются на 25 - 30%.

Техническая задача настоящего изобретения является создание сплава с повышенными характеристиками вязкости разрушения, улучшенной термической стабильностью свойств и свариваемостью с прочностными свойствами на достаточно высоком уровне, необходимом для обшивочных материалов.

Для достижения поставленной цели сплав системы Al-Li дополнительно содержит по крайней мере один элемент из группы, включающей бериллий, иттрий, цирконий и скандий при следующем соотношении компонентов, мас.%:

Алюминий - Основа

Литий - 1,5 - 1,9

Магний - 4,1 - 6,0

Цинк - 0,1 - 1,5

и по крайней мере один элемент, выбранный из группы, включающей:

Бериллий - 0,001 - 0,2

Иттрий - 0,01 - 0,5

Цирконий - 0,05 - 0,3

Скандий - 0,01 - 0,3

Предлагаемый сплав обрабатывается по следующему режиму: закалка с температуры 400 - 500oC в холодной воде или на воздухе, правка растяжением со степенью деформации не более 2%, ступенчатое старение: 1-я ступень при 80 - 90oC в течение 3 - 12 ч, 2-я ступень при 110 - 125oC в течение 5 - 12 ч с последующим охлаждением со скоростью 2 - 8oC в течение 10 - 30 ч.

Введение одного или нескольких элементов бериллия, иттрия, скандия способствуют формированию однородной мелкозернистой структуры в полуфабрикатах и однородному распределению выделений упрочняющих фаз, что приводит к повышению технологической пластичности при холодной прокатке, повышению характеристик вязкости разрушения и улучшения свариваемости всеми видами сварки.

Предлагаемый способ термической обработки сплавов в результате применения регламентированного медленного охлаждения после двухступенчатого старения обеспечивает: уменьшение пересыщения твердого раствора за счет дополнительного выделения дисперсной фаз δ′ (Al3Li), равномерно распределенной в объеме матрицы, предотвращает выделение по границам зерен стабильных фаз и образование приграничных зон, свободных от выделения δ′ (Al3Li) фазы предотвращение выделения δ′ (Al3Li) фазы в процессе низкотемпературного нагрева при 85oC, 1000 ч.

Примеры осуществления:

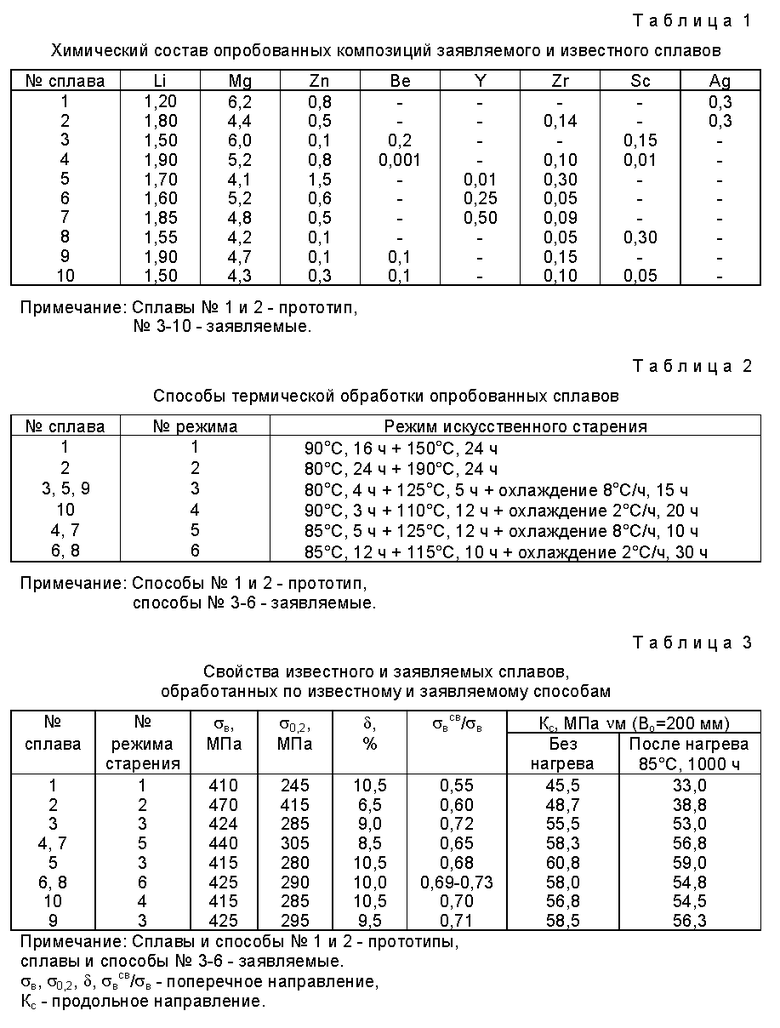

Из сплавов, химический состав которых приведен в табл. 1, отливали слитки диаметром 70 мм. Плавка металла осуществлялась в электрической печи. После гомогенизации (500oC, 10 ч) из слитков прессовались полосы сечением 15 х 65 мм. Температура нагрева слитков перед прессованием 380 - 450oC. Заготовки из полос нагревали при 360 - 420oC и прокатывали на листы толщиной 4 мм, которые прокатывали в холодную до толщины 2,2 мм. Холоднокатаные листы подвергали закалке с температуры 400 - 500oC с охлаждением в воде или на воздухе, правке со степенью деформации до 2% и искусственному старению по режимам, приведенным в табл. 2.

Свойства основного материала и сварных соединений определяли на образцах, вырезанных из этих листов. Образцы сварных соединений, изготовленных автоматической аргоно-дуговой сваркой.

Как видно из полученных результатов (табл. 3) предложенный состав сплава, образованный по предложенному способу термообработки, позволил повысить вязкость разрушения, улучшить свариваемость и термическую стабильность при сохранении высокой прочности.

Применение заявленного сплава и способа его термической обработки в клепанных и сварных конструкциях авиакосмической техники позволяет повысить надежность и ресурс эксплуатации изделий с учетом длительного воздействия солнечных лучей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2180930C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2296176C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2171308C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2038405C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

Изобретение относится к сплавам на основе алюминия преимущественно системы Al-Li, предназначенных для применения в качестве конструкционного материала в авиакосмической технике, и способу их термической обработки. Сплав имеет следующий химический состав, мас.%: алюминий-основа, литий 1,5-1,9, магний 4,1-6,0, цинк 0,1-1,5 и по крайней мере один элемент, выбранный из группы, включающей: бериллий 0,001-0,2, иттрий 0,01-0,5, цирконий 0,05-0,3, скандий 0,01-0,3. Предлагаемый сплав обрабатывается по следующему режиму: закалка с температуры 400-500oС в холодной воде или на воздухе, правка растяжением со степенью деформации не более 2%, ступенчатое старение: 1-я ступень при 80-90oС в течение 3-12 ч, 2-я ступень при 110-125oС в течение 5-12 ч с последующим охлаждением со скоростью 2-8oС в час в течение 10-30 ч. Технический результат заключается в создании сплава с улучшенной термической стабильностью свойств и свариваемостью с прочностными свойствами на достаточно высоком уровне, необходимом для обшивочных материалов. 2 с. и 1 з.п. ф-лы, 3 табл.

Алюминий - Основа

Литий - 1,5-1,9

Магний - 4,1-6,0

Цинк - 0,1-1,5

и по крайней мере один элемент, выбранный из группы, включающей:

Бериллий - 0,001-0,2

Иттрий - 0,1-0,5

Цирконий - 0,05-0,3

Скандий - 0,01-0,3

2. Способ термической обработки сплавов на основе алюминия, включающий закалку, правку и искусственное старение по двухступенчатому режиму, отличающийся тем, что после выдержки на второй ступени проводят охлаждение с регламентированной скоростью 2-8oC в час в течение 10-30 ч.

| PCT 9203583 A, 05.03.92 | |||

| US 4861391 C, 29.08.89 | |||

| Сплав на основе алюминия | 1988 |

|

SU1535049A1 |

| RU 2052533 C1, 20.01.96 | |||

| SU 1487469 A, 20.02.96 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1707986C |

| RU 2052533 C1, 20.01.96 | |||

| US 5624632 C, 29.04.97 | |||

| Фиксатор позвоночника | 1983 |

|

SU1107854A1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ДИМЕТИЛСУЛЬФИДА В МЕТИЛМЕРКАПТАН | 2017 |

|

RU2717827C1 |

| US 5108519 A, 28.04.92 | |||

| Рабинович М.Х | |||

| Термомеханическая обработка алюминиевых сплавов.-М.: Машиностроение, 1972, с.18-20. | |||

Авторы

Даты

1999-02-20—Публикация

1997-09-22—Подача