Изобретение относится к области химического синтеза, в частности к получению в полупромышленных и промышленных масштабах резорцинформальдегидных смол с повышенной селективностью к радионуклиду Cs-137.

Радиоактивный изотоп Cs-137 является долгоживущим радионуклидом, образующимся в результате деления компонентов ядерного топлива. Наряду со Sr-90, радионуклид Cs-137 составляет до 90% активности в жидких радиоактивных отходах (ЖРО). Основная часть этого изотопа содержится в высокоактивных отходах, однако ЖРО низкого и среднего уровня активности представляют не меньшую технологическую проблему в силу многотоннажных накоплений в специализированных хранилищах, объем емкостей которых ограничен. Отдельную проблему представляют гетерогенные ЖРО, содержащие взвеси продуктов коррозии, комплексообразующие и поверхностно-активные вещества. Одним из предполагаемых подходов к обращению с такими отходами является извлечение и концентрирование Cs-137 из супернатанта ЖРО, объединении с осадком и спекании в плавильной печи.

Ключевую роль в извлечении радионуклидов цезия отводят ионообменным смолам, поскольку они, обладая высокой селективностью в сравнении с неорганическими сорбентами, более устойчивы к воздействию щелочных растворов и комплексообразователей, а также могут быть использованы повторно после десорбции цезия и регенерации. Слабокислотные катионообменные материалы на основе резорцина и формальдегида - резорцинформальдегидные смолы (РФС) имеют повышенную сорбционную емкость по отношению к Cs-137 и обладают высокой химической устойчивостью в щелочных средах. На основе анализа известного уровня техники представляет интерес широкомасштабное производство сорбентов на основе продуктов конденсации резорцина и формальдегида, которые по комплексу показателей (цена, сорбционная емкость, и селективность) являются перспективными материалами для атомной промышленности.

Общие методы синтеза РФС включают объемную конденсационную полимеризацию резорцина с формальдегидом в щелочных условиях, измельчение полученных таким образом кусков геля, сушка и просеивание для получения частиц необходимого размера. При взаимодействии с формальдегидом резорцин значительно более активен чем фенол, поэтому синтез РФС включает катализируемый основанием однофазный синтез с одной последовательностью. Тем не менее, получение материала имеет свои важные особенности, что влияет на условия проведения реакции. Сначала резорцин нейтрализуют эквимолярным количеством подходящего основания. Затем нейтрализованный резорцин желательно охладить для дальнейшей поликонденсации с формальдегидом из расчета молярного соотношения резорцин : формальдегид = 1:(1-6). Охлаждение требуется в силу того, что на данном этапе протекает экзотермическая реакция с большим выделением тепла, интенсивность которого пропорциональна количеству взаимодействующих реагентов, что усложняет процесс получения РФС в промышленном масштабе. Конденсация и полимеризация, по существу, завершаются при израсходовании всего расчетного количества альдегида, на что указывает окрашивание геля. Для отверждения полученный гель нагревают до температуры 100-250°С и выдерживают при этой температуре не более 16 часов. Хотя отверждение завершается в течение 1 часа, для удаления избытка формальдегида и воды, образующегося в процессе поликонденсации, требуется дополнительное время. Продукт термического отверждения представляет собой сшитую темно-фиолетовую смолу. Для использования, полученную РФС измельчают и просеивают через сита до размеров (20-50)-(80-100) меш.

В работе [Egorin A. M. et al. «Effect of parameters of thermal treatment of resorcinol-formaldehyde resins on their chemical stability and 137Cs uptake efficiency» // J Radioanal Nucl Chem, 2015, V. 304, pp. 281-286] описан способ получения селективной и химически устойчивой резорцин-формальдегидной смолы для эффективного извлечения радионуклида цезия в присутствии 3 моль/дм3 Na+ при pH=13. Синтез ионообменной РФС проводили путем добавления 37% раствора формалина к водному раствору резорцина и гидроксида калия. В результате реакции полимеризации получали жесткий гель, который затем измельчали, отбирали фракцию 0,6-2,0 мм, промывали дистиллированной водой, отфильтровывали, сушили до постоянного веса при 70-80°C на воздухе в течение 6 часов. В конкретном случае реализации для получения РФС 66 г резорцина растворяли в 100 см3 6 моль/дм3 раствора КОН. После этого добавляли 175 см3 2,2 моль/дм3 раствора формальдегида и охлаждали смесь до 70°С. Из-за экзотермического характера реакции формирование жесткого геля происходило в течение 10 мин. После охлаждения до комнатной температуры гель измельчали до частиц размером 0,6-2 мм, промывали большим количеством дистиллированной воды и отфильтровывали на воронке Бюхнера. Дальнейшее отверждение РФС проводили при 100-210°С, что обеспечило формирование высоко сшитой полимерной матрицы, обладающей повышенной химической устойчивостью к воздействию щелочных растворов. После охлаждения готового продукта до комнатной температуры его измельчали, промывали дистиллированной водой и фильтровали.

Недостатком предложенного способа является отсутствие контроля за процессом поликонденсации, так как при недостаточном охлаждении быстро протекающая экзотермическая реакция поликонденсации может привести к разогреву и последующему закипанию реакционной смеси в месте контакта реагентов и, в силу этого, высока вероятность неравномерного распределения компонентов между собой, что приведет к формированию негомогенного по структуре и свойствам материала. С увеличением количества реагентов количество тепла, и соответственно, скорость разогрева смеси также возрастает, что при быстром смешении может привести к тепловому взрыву. По этой причине, описанный способ невозможно масштабировать для промышленного или полупромышленного получения ионообменных смол с заданными физико-химическими характеристиками.

Схожий подход для получения селективной к цезию-137 РФС, включающий ряд последовательных реакций, известен из [пат. US №5441991, опубл. 15.08.1995]. В частном случае реализации 66 г (0,6 моль) резорцина смешивали с 100 мл 6M KOH (0,6 моль) и 500 мл деионизированной воды в большой закрытой чашке Петри и выдерживали при 90°C в течение одного часа. К полученному, предварительно охлажденному до комнатной температуры, раствору резорцина приливали 175 мл 37% раствора формальдегида (2,2 моля) при активном перемешивании. При этом наблюдалось значительное выделение тепла. Так, указано, что при добавлении формальдегида в охлажденный до комнатной температуры раствор резорцина, температура реакции повышалась до 50°C и выше, в зависимости от скорости добавления, при этом реакционная смесь желировалась за несколько минут. Затем раствор в открытой чашке Петри переносили в вентилируемую печь, расположенную в вытяжном шкафу и выдерживали при 100°C в течение ночи, чтобы добиться отверждения смолы. При этом происходило удаление воды и избытка формальдегида. После высыхания смолу механически измельчали, а затем отсеивали с помощью серии сит.

Основным недостатком известного способа является его низкая технологичность, связанная с использованием объемов и посуды неприспособленных для полупромышленного и промышленного производства. Помимо этого, охлаждение раствора резорцина только до комнатной температуры не позволяет качественно провести смешение компонентов на стадии олигомеризации, поэтому при высокой скорости прохождения экзотермической реакции поликонденсации, возможно получение негомогенного по составу, структуре и свойствам полимерного геля. Помимо этого, температура 100°C, выбранная для отверждения РФС не обеспечивает механическую прочность сорбента, необходимую при масштабной очистке реальных ЖРО.

Для получения образцов РФС в работе [Tokar E. et al. «Resorcinol-Formaldehyde Resins for Cesium Removal from Solutions Produced after Processing Spent Ion-Exchangers» // Key Engineering Materials, 2020, V. 842, pp. 107-114] также использовали общепринятую схему с отличием в том, что смесь растворенных в дистиллированной воде резорцина и КОН охлаждали до 5-7°С при интенсивном перемешивании. Затем в течение двух минут добавляли формалин, из расчета молярного соотношения резорцин : формальдегид = (0,6-1,8):2,2. После смешения реагентов в течение 5-60 мин, в зависимости от соотношения компонентов, происходила полимеризация с образованием жесткого геля резорцин-формальдегидного полимера. Все образцы отверждали путем нагрева в сушильном шкафу в течение 6 часов при температурах 105-250°С. Твердые смолы механически измельчали, промывали дистиллированной водой и сушили до постоянного веса при 70-80°С. Описанным способом было получено 300 г готовой РФС из 1 литра смеси реагентов на стадии поликонденсации. Отмечено, что при синтезе РФС с мольным соотношением резорцин/формальдегид менее 0,6/2,2 реакция поликонденсации не идет и реакционная смесь остается жидкой.

Существенным недостатком описанного способа является низкая производительность получения РФС и невысокая технологичность процесса за счет использования небольших объемов и применения периодического технологического процесса, когда стадии проводят последовательно во времени.

Прототипом предлагаемого изобретения, который является наиболее близким по условиям проведения химического процесса, является способ получения РФС с осуществлением контроля температуры экзотермической реакции поликонденсации, описанный в работе [Favre-R´eguillon А. et al. «Synthesis and evaluation of resorcinol-based ion-exchange resins for the selective removal of cesium» // Solvent extraction and ion exchange, 2001, V. 19(1), pp. 181-191]. Синтез ионообменной смолы осуществляли поликонденсацией фенольных соединений с формальдегидом в присутствии гидроксида натрия в качестве катализатора с использованием молярного соотношения резорцин : формальдегид : NaOH : H2O = 1:2,5:1,5:50. Для этого в раствор резорцина с щелочью добавляли раствор формальдегида, предварительно охлажденный до 0°С. Затем смесь перемешивали при комнатной температуре в течение 1 часа и оставляли до полного завершения реакции поликонденсации. Полученный гель отверждали при 100°C в течение 4 суток в атмосфере воздуха. По окончании процесса, РФС измельчали, просеивали, промывали и кондиционировали.

Недостатком прототипа, прежде всего, является использование периодической схемы химико-технологического процесса, что обеспечивает невысокую производительность за счет невозможности при описанном технологическом оформлении использования больших объемов сырья. Помимо этого, длительное по времени отверждение РФС уменьшает технологичность процесса, а низкая температура отверждения в 100°C не может гарантировать оптимальные механические свойства, что может привести к быстрому разрушению и растворению РФС в процессе извлечения Cs-137 из высокощелочных жидких сред. Длительность стадии отверждения также делает способ малоприменимым в промышленном производстве.

В связи с этим, была поставлена задача разработать эффективную технологическую схему для получения в промышленных или полупромышленных масштабах селективных к Cs-137 РФС для извлечения радионуклида из высокосолевых щелочных растворов с учетом особенностей протекания химических реакций взаимодействия резорцина с формальдегидом.

Техническим результатом заявляемого изобретения является эффективный способ непрерывного и быстрого получения РФС однородной по составу и физико-химическим свойствам с производительностью, обеспечивающей полупромышленное и промышленное производство сорбента.

Технический результат заявляемого изобретения достигается способом получения резорцинформальдегидных смол, селективных к цезию-137, основанным на реакции поликонденсации между резорцином и формальдегидом при мольном соотношении (0,6-1,8):2,2. Способ включает предварительное охлаждение до температуры 1-4°C исходного раствора формальдегида, приготовление исходного раствора резорцина с щелочью при мольном соотношении 1:1, затем исходные растворы с помощью насосов подают раздельно в реактор смешения, соединенный со спиральным конденсатором, которые расположены последовательно в термостатируемой камере с температурой 1-4°C. На выходе из спирального конденсатора охлажденный раствор резорцинформальдегидной смолы собирают в емкость и по мере накопления переносят в сушильный шкаф или предварительно при необходимости вносят порообразователи, формируют гель при температуре 70°C и отверждают при температуре 190-210°C в течение 2-6 часов. После следует механический размол и отсев.

Порядок осуществления заявляемого изобретения включает технологические операции, выполненные в определенной последовательности с помощью соединенного между собой оборудования. Технологические этапы непрерывного получения РФС схожи с известными из уровня техники и включают подготовку исходных компонентов, олигомеризацию, поликонденсацию, термообработку, сушку, размол смолы до необходимого размера частиц.

Процесс получения РФС во всех способах основан на стадиях олигомеризации и полимеризации, которые описываются следующей химической реакцией:

Принципиальная разница заявляемого изобретения заключается в способе получении стабильной жидкой олигомерной смеси при низких температурах, с последующей полимеризацией. Способ позволяет замедлить скорость прохождения реакций, при этом произвести качественную гомогенизацию исходных компонентов до начала формирования плотного геля, а также добавить, при необходимости, дополнительные компоненты в смолу.

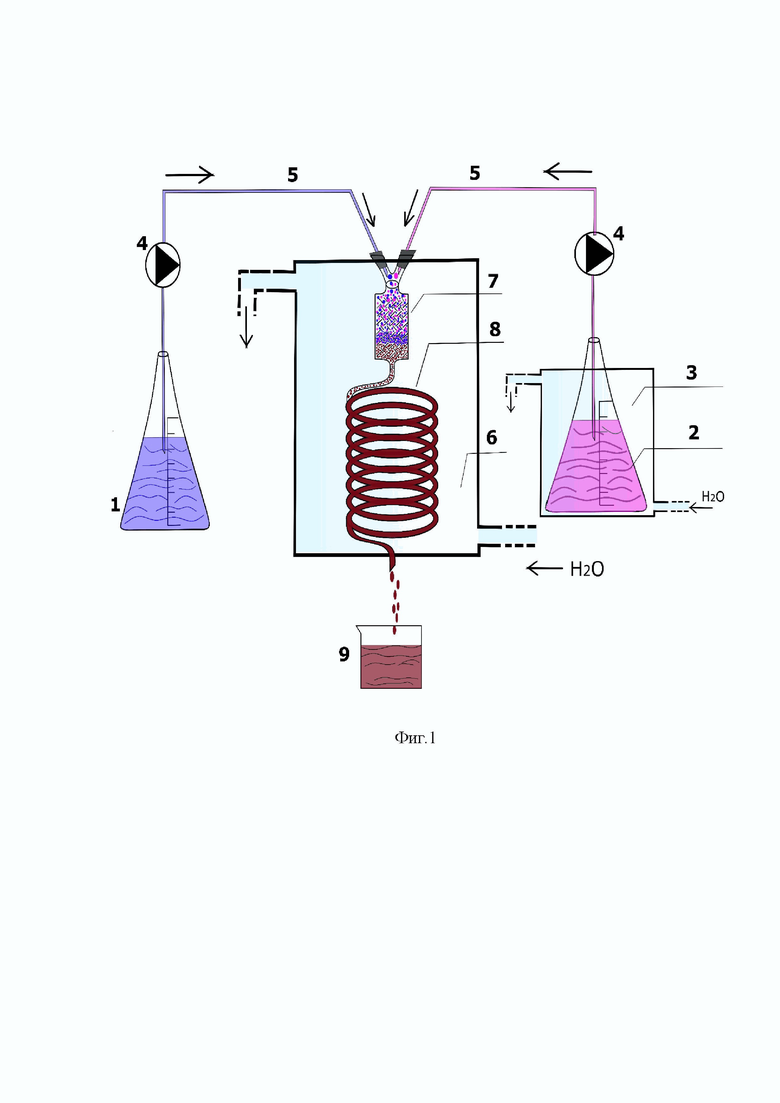

Предлагаемый способ проиллюстрирован Фиг.1, на котором приведена технологическая схема непрерывного получения РФС для извлечения Cs-137, где 1 - емкость с раствором резорцина и щелочи, 2 - емкость с раствором формальдегида, 3 - термостат, 4 - насос, 5 - трубопровод, 6 - термостат, 7 - реактор смешения, 8 - спиральный конденсатор, 9 - емкость для сбора раствора олигомеров.

Для осуществления способа непрерывного получения РФС элементы схемы технологического процесса могут характеризоваться следующими признаками. Емкость с раствором резорцина и щелочи 1 может иметь контроль уровня жидкости с возможностью пополнения ее готовым раствором резорцина и щелочи заданных концентраций. Емкость с раствором формальдегида 2 также может иметь контроль уровня жидкости и возможность пополнения за счет приготовленного заранее раствора требуемой концентрации формальдегида с температурой 1-4°C. Насос 4 обеспечивает бесконтактный способ перекачки растворов по трубопроводам 5 с возможностью регулировки скорости потока. Реактор смешения 7 помещен в термостатируемую емкость 6, что обеспечивает охлаждение смеси в диапазоне 1-4°C, при этом вход/шлиф располагают снаружи термостата и оснащают тройником для раздельного впуска исходных растворов. Реактор смешения 7 может быть представлен дефлегматором, соединенным напрямую с трубчатым реактором 8, представленным спиральным конденсатором, расположенным в этой же термостатируемой емкости 6. В змеевике трубчатого реактора, за счет равномерного распределения олигомерных молекул в смеси завершается этап гомогенной олигомеризации с получением резола. Выход змеевика спирального конденсатора сообщен с емкостью 9 для сбора готовой жидкой олигомерной смеси.

При достаточном накоплении, продукт реакции перемещают в термостат (сушильный шкаф, плитка с нагревом) и проводят гелеобразование в нагретом до 70°C термостате с выдержкой не менее 1 минуты до образования гомогенного геля РФС. При необходимости получения ионитов с развитой морфологией поверхности и пористостью, перед стадией отверждения добавляют известным способом порообразователи в различном агрегатном состоянии (карбонат кальция, толуол). Далее отвержденный гель прогревают в сушильном шкафу при температуре 190-210°C в течение 2-6 часов в атмосфере воздуха. После охлаждения до комнатной температуры РФС механически измельчают и просеивают через сита для отбора фракции частиц ионита размером 0,25-1,0 мм.

Возможность осуществления технологического процесса непрерывного получения РФС продемонстрирована в следующих примерах.

Пример 1

Сначала смешали с помощью мешалки в отдельной емкости раствор резорцина с гидроксидом калия при молярном соотношении резорцин : KOH = 1:1. Один литр готового раствора резорцина с добавкой щелочи, из расчета мольного соотношения резорцин : формальдегид = 0,6:2,2, загрузили емкость 1. Параллельно, при перемешивании приготовили 1 л раствора формальдегида в концентрации 2,2 моль/л. В емкость 2, размещенную в термостате 3 с температурой 1-4°C, загрузили 1 л раствора формальдегида. Реактор смешения 7 охлаждали до 1-4°С и в течение всего процесса поддерживали заданную температуру с помощью термостата 6.

Подготовленные растворы исходных компонентов РФС с помощью перистальтических насосов 4 раздельно загрузили по трубопроводам 5 со скоростью 30 л/час в реактор смешения 7, представленный стеклянным дефлегматором объемом 1 л. При этом растворы подавали через раздельные входы в стеклянный тройник, в котором исходные компоненты РФС смешивались. Соединение компонентов запустило реакцию олигомеризации с получением резола. Визуально процесс проявлялся постепенным окрашиванием смеси в слабый красно-коричневый цвет. Далее смесь олигомеров самотеком поступала в змеевик спирального конденсатора 8, который разместили в том же термостате с температурой 1-4°С для замедления процесса полимеризации. Длина и диаметр спирали змеевика составили 2 м и 2 см, соответственно.

Полученную жидкую олигомерную смесь накопили в емкости 9 до достижения объема 1 литр и переместили в сушильный шкаф, предварительно нагретый до 70°C, для перевода в гель в течение 5 минут. Последующая обработка полимерного геля при температуре 190°C в течение 6 часов позволила получить конечный продукт поликонденсации, который затем измельчили, отобрали фракцию частиц с размером 0,25-1,0 мм, промыли деионизированной водой и высушили на воздухе.

Описанным способом было получено 380 г РФС с насыпной плотностью 0,703 кг/л, удельной поверхностью 0,05 м3/г. В эксперименте по извлечению цезия значение коэффициента распределения Cs-137 в щелочном растворе состава NaNO3 - 2,25 моль/дм3, NaOH - 0,75 моль/дм3 составило 1,9⋅105±0,2⋅104 мл/г. Статическая обменная емкость по цезию равна 102,0±8,5 мг/г. Десорбцию цезия проводили раствором азотной кислоты концентрацией 0,5-1,0 моль/л. Значение коэффициента очистки после 3-х последовательных циклов сорбция-десорбция в статических условиях составило 150-200. Полная динамическая обменная емкость по цезию в растворе NaNO3 (0,1 моль/дм3) с рН=9 равна 0,178 ммоль/г. При очистке высокосолевого имитатора ЖРО (K+ - 0,6 г/л, Al3+ - 6,0 г/л, Cr3+ - 0,4 г/л, Si2+ - 0,2 г/л, NaOH - 100 г/л, Na+ - 101,2 г/л, NO3- - 110 г/л, NO2- - 35,0 г/л, SO42- - 1,5 г/л, CrO42- - 0,9 г/л, Cs+ - 0,05 г/л, 133/137Cs - 0,05 г/л) значение эффективного фильтроцикла до проскока 50% составило 400-500 колоночных объемов.

Пример 2

Подготовку исходных растворов осуществляли как в примере 1 из расчета мольного соотношения резорцин : формальдегид = 1,8:2,2. Подготовленные растворы исходных компонентов РФС с помощью перистальтических насосов 4 раздельно загрузили по трубопроводам 5 со скоростью 50 л/час в реактор смешения. Далее смесь олигомеров самотеком поступала в змеевик спирального конденсатора 8, который разместили в том же термостате с температурой 1-4°С для замедления процесса полимеризации. Длина и диаметр спирали змеевика составили 3 м и 1,5 см, соответственно.

Полученный жидкий раствор олигомеров переводили в гель при температуре 70°C, отверждали при температуре 210°C в течение 2 часов и готовили сорбент как в примере 1.

Описанным способом было получено 383 г РФС с насыпной плотностью 0,7 кг/л, удельной поверхностью 0,05 м3/г. В эксперименте по извлечению цезия значение коэффициента распределения Cs-137 в щелочном растворе состава NaNO3 - 2,25 моль/дм3, NaOH - 0,75 моль/дм3 составило 1,9⋅105±0,2⋅104 мл/г. Статическая обменная емкость по цезию равна 100±10 мг/г. Десорбцию цезия проводили раствором азотной кислоты концентрацией 0,5-1,0 моль/л. Значение коэффициента очистки после 3-х последовательных циклов сорбция-десорбция в статических условиях составило 180-230. Полная динамическая обменная емкость по цезию в растворе NaNO3 (0,1 моль/дм3) с рН=9 равна 0,176 ммоль/г. При очистке высокосолевого имитатора ЖРО (K+ - 0,6 г/л, Al3+ - 6,0 г/л, Cr3+ - 0,4 г/л, Si2+ - 0,2 г/л, NaOH - 100 г/л, Na+ - 101,2 г/л, NO3- - 110 г/л, NO2- - 35,0 г/л, SO42- - 1,5 г/л, CrO42- - 0,9 г/л, Cs+ - 0,05 г/л, 133/137Cs - 0,05 г/л) значение эффективного фильтроцикла до проскока 50% составило 400-500 колоночных объемов.

Пример 3

РФС в непрерывном режиме получали по примеру 1. Далее в 1 литр охлажденного раствора жидкой олигомерной смеси из емкости хранения 9 при активном перемешивании добавили тонкодисперсный порошок карбоната кальция CaCO3 в количестве 8-12 масс. % от массы исходной олигомерной смеси. Перемешивание закончили, когда вязкость системы увеличилась до такой степени, что седиментация карбоната кальция прекратилась. Сформированный вязкий раствор переводили при температуре 70°C для полного завершения реакции поликонденсации с образованием геля. Далее гель перенесли в сушильный шкаф и отвердили при температуре 210°C в течение 4 часов в атмосфере воздуха. Конечный продукт поликонденсации измельчили с получением частиц размером 0,25-1,0 мм, однократно промыли 0,5 М раствором HNO3 объемом 3 л и высушили.

В результате было получено 400 г РФС с насыпной плотностью 0,651 кг/л и удельной поверхностью 0,08-0,1 м3/г. Размер пор определен равным 10-30 мкм. В эксперименте по извлечению цезия значение коэффициентов распределения Cs-137 в щелочном растворе состава NaNO3 - 2,25 моль/дм3, NaOH - 0,75 моль/дм3 составило 1,8⋅105±0,5⋅104 мл/г. Статическая обменная емкость по цезию - 120,5±5,5 мг/г. Десорбцию цезия осуществляли азотной кислотой концентрацией 0,5-1,0 моль/л. Значение коэффициента очистки после 3-х последовательных циклов сорбция-десорбция в статических условиях составило 350-400. Полная динамическая обменная емкость по цезию в растворе NaNO3 (0,1 моль/дм3) с рН=9 равна 0,274 ммоль/г. При очистке высокосолевого имитатора ЖРО (K+ - 0,6 г/л, Al3+ - 6,0 г/л, Cr3+ - 0,4 г/л, Si2+ - 0,2 г/л, NaOH - 100 г/л, Na+ - 101,2 г/л, NO3- - 110 г/л, NO2- - 35,0 г/л, SO42- - 1,5 г/л, CrO42- - 0,9 г/л, Cs+ - 0,05 г/л, 133/137Cs - 0,05 г/л) значение эффективного фильтроцикла до проскока 50% составило 600-700 колоночных объемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сорбентов для извлечения цезия из высокоминерализованных щелочных сред | 2018 |

|

RU2693174C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ ЦЕЗИЯ | 2013 |

|

RU2521379C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ, ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ | 2014 |

|

RU2573826C1 |

| Способ переработки отработанных резорцинформальдегидных ионообменных смол, применяемых для очистки ЖРО от радионуклидов цезия | 2021 |

|

RU2755362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2005 |

|

RU2318577C2 |

| Способ иммобилизации жидких высокосолевых радиоактивных отходов | 2017 |

|

RU2645737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2005 |

|

RU2286354C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ, ЗАГРЯЗНЁННЫХ РАДИОНУКЛИДАМИ ЦЕЗИЯ И КОБАЛЬТА | 2019 |

|

RU2713232C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2016 |

|

RU2631244C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОРЦИНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2171819C1 |

Изобретение относится к области химического синтеза, в частности, к получению в полупромышленных и промышленных масштабах резорцинформальдегидных смол (РФС) высокоселективных к ионам цезия-137. Способ включает раствор резорцина в КОН готовят при мольном соотношении 1:1 и смешивают с охлаждённым до 1-4°C раствором формальдегида в мольном соотношении резорцина к формальдегиду (0,6-1,8):2,2 с помощью насосов путём раздельной подачи в реактор смешения, соединённый со спиральным конденсатором, которые расположены последовательно в термостатируемой камере с температурой 1-4°C, на выходе из спирального конденсатора охлаждённый раствор собирают в ёмкость и по мере накопления формируют гель при температуре 70°C и отверждают при температуре 190-210°C в течение 2-6 часов. После следует механический размол и отсев. Технический результат обеспечение непрерывного способа получения РФС однородной по составу и физико-химическим свойствам с производительностью, обеспечивающей полупромышленное и промышленное производство сорбента. 1 з.п. ф-лы, 1 ил., 3 пр.

1. Способ получения резорцинформальдегидных смол, селективных к цезию-137, основанный на реакции поликонденсации в щелочной среде между резорцином и формальдегидом, включающий предварительное приготовление раствора резорцина с щёлочью, охлаждение раствора формальдегида, их смешение, формирование геля, отвержение смолы, механический размол и отсев, отличающийся тем, что раствор резорцина в КОН готовят при мольном соотношении 1:1 и смешивают с охлаждённым до 1-4°C раствором формальдегида в мольном соотношении резорцина к формальдегиду (0,6-1,8):2,2 с помощью насосов путём раздельной подачи в реактор смешения, соединённый со спиральным конденсатором, которые расположены последовательно в термостатируемой камере с температурой 1-4°C, на выходе из спирального конденсатора охлаждённый раствор собирают в ёмкость и по мере накопления формируют гель при температуре 70°C и отверждают при температуре 190-210°C в течение 2-6 часов.

2. Способ по п.1, характеризующийся тем, что в охлаждённый раствор смолы до стадии формирования геля при необходимости вводят порообразователи.

| Favre-R/eguillon А | |||

| et al | |||

| Synthesis and evaluation of resorcinol-based ion-exchange resins for the selective removal of cesium, Solvent extraction and ion exchange, 2001, V | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Водяные лыжи | 1919 |

|

SU181A1 |

| Egorin A | |||

| M | |||

| et al | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

Авторы

Даты

2023-06-07—Публикация

2022-12-20—Подача