Изобретение относится к способам получения поликонденсационных полимеров, в частности к способу получения резорцинформальдегидной смолы, которая может найти применение при производстве клеев холодного и горячего отверждения, используемых при изготовлении фанеры, древесных слоистых пластиков, стеклопластиков, в шинной и резинотехнической промышленности.

Резорцинформальдегидная смола является основным компонентом водного клея - латексного пропиточного состава, используемого при креплении текстильных материалов к резине в процессе вулканизации.

Одним из необходимых условий достижения высокой прочности связи резины с текстильным кордом является применение новолачной резорцинформальдегидной смолы, растворимой в воде.

Водорастворимые резорцинформальдегидные смолы, используемые в пропиточных латексных составах, обычно получают в две стадии на однотипном оборудовании по общей технологической схеме периодическим способом. Процесс получения частично конденсированных резорцинформальдегидных смол новолачного типа проводят при молярном отношении формальдегида к резорцину меньше единицы.

Поступившее в реактор сырье перемешивают до полного растворения резорцина, после чего подают формалин. Температурные условия процесса зависят от требований, предъявляемых к готовой смоле. Нагревание продолжают до образования смолообразных продуктов требуемой вязкости. По окончании поликонденсации в рубашку реактора подают холодную воду для доведения полученной смолы до нормальной температуры.

Для повышения стабильности смолы к ней добавляют соответствующее количество раствора едкого натра с доведением pH смолы до значения выше 7,0.

По внешнему виду резорцинформальдегидные смолы представляют собой однородные темно-коричневого цвета жидкости со слабым запахом резорцина. Они обладают термопластичными свойствами. В период подготовки к склеиванию их превращают в термореактивные смолы. Для этого в состав резорциновой смолы вводят определенное количество отвердителя - формальдегида.

Известен промышленный способ получения резорцинформальдегидной смолы СФ-280, включающий конденсацию смеси резорцина с фракцией сырых фенолов сланцеперерабатывающей промышленности, кипящей при 270 - 305oC, взятых в соотношении 1:1, с формальдегидом при нагревании в среде спиртов в присутствии кислого катализатора (Способ получения водорастворимой резорцинформальдегидной смолы СФ-280. Технологический регламент производства. Сланцехимический завод "Кивиыли"). В указанном способе предварительную конденсацию проводят при 60oC в течение 4 - 5 ч в среде одно- и двухатомных спиртов в присутствии в качестве катализатора ацетата цинка, с последующим кипячением смеси в течение 15 - 25 мин.

Известен усовершенствованный способ получения водорастворимой резорцинфоромальдегидной смолы СФ-280 (Авт. свид. СССР N 895996, C 08 G 8/18, опубл. 09.01.82). Согласно указанному способу сначала проводят предварительную конденсацию смеси резорцина с фракцией сланцевых фенолов, кипящей при 270 - 305oC, в соотношении 1:1, с формальдегидом, в среде одно- и двухатомных спиртов, при 40 - 44oC в присутствии в качестве кислого катализатора соединения, выбранного из группы, включающей уксусную, антраниловую и фталевую кислоты, с последующей конденсацией полученных продуктов при температуре кипения. Далее следует стадия нейтрализации 15%-ным водным раствором едкого натра до pH 7,9 - 8,5.

Наиболее близким к заявленному является способ получения резорцинформальдегидной смолы СФ-282 (ФР-12), включающий поликонденсацию резорцина и формальдегида при нагревании в среде этилового спирта и этиленгликоля с последующей нейтрализацией водным раствором едкого натра (В.П.Кондратьев, Ю.Г. Доронин. Водостойкие клеи в деревообработке. М.: Лесная промышленность, 1988, с. 97). Режим конденсации смолы СФ-282 следующий: поступившее в реактор сырье перемешивают до полного растворения резорцина. Поднимают температуру до 40 - 45oC и выдерживают реакционную смесь в течение 4 ч. После выдержки при непрерывном перемешивании смесь нагревают до кипения (98 - 100oC). Продолжительность конденсации при температуре 98 - 100oC в зависимости от вязкости смолы составляет 10 - 20 мин. При достижении вязкости 20 - 25 с по вискозометру ВЗ-1 процесс конденсации заканчивается. Смесь охлаждают при непрерывном перемешивании до 30 - 35oC и вводят 20%-ный раствор едкого натра. Конденсацию продолжают в течение 30 мин. Готовая смола СФ-282 должна иметь вязкость 15 - 30 с и pH в пределах 7,5 - 8,5.

Однако все указанные выше способы, известные из уровня техники, являются пожароопасными вследствие применения этанола и приводят к получению смол с недостаточно высокими адгезионными свойствами.

Задача, на решение которой направлено настоящее изобретение, заключается в усовершенствовании способа получения и расширении ассортимента резорцинформальдегидных смол с ценными эксплуатационными свойствами.

Технический результат, который может быть получен при осуществлении изобретения, выражается в снижении пожароопасности при производстве резорцинформальдегидной смолы за счет исключения из технологического процесса пожароопасного органического растворителя - этанола и повышении адгезионных свойств смолы, что позволяет достигнуть улучшенных показателей прочности связи резины с текстильным кордом, особенно с полиэфирным кордом.

Поставленная задача решена новым способом получения резорцинформальдегидной смолы.

Согласно новому способу поликонденсации резорцина и формальдегида проводится в среде двух спиртов - одноатомного спирта бутанола и двухатомного - этиленгликоля и включает следующие стадии:

1) 37%-ный формалин, бутанол и резорцин перемешивают до полного растворения резорцина; 2) вводят этиленгликоль и воду; 3) нагревают смесь до 40 - 45oC и поддерживают эту температуру в течение 1,5 - 2,5 ч; 4) нагревают реакционную смесь до 50 - 55oC со скоростью подъема температуры 1 - 2oC/мин, после чего смесь вследствие экзотермии разогревается и закипает; 5) выдерживают реакционную смесь при температуре кипения до достижения вязкости 30 - 60 с по вискозиметру ВЗ-246; 6) охлаждают полученную смолу до 25 - 30oC, добавляют 40%-ный водный раствор едкого натра до pH 7,5 - 8,5 с последующим перемешиванием в течение 25 - 35 мин.

Сущность заявленного изобретения иллюстрируется следующими примерами конкретного выполнения.

Пример 1 (прототип). Смешивают 100 г резорцина, 20 г этилового спирта, 10 г этиленгликоля и перемешивают эту смесь до полного растворения резорцина. Вводят 38 г 37%-ного формалина, нагревают смесь до 40 - 45oC и выдерживают ее при этой температуре в течение 4 ч. Затем поднимают температуру смеси до 100oC и выдерживают ее при этой температуре в течение 20 мин. Полученную смолу охлаждают до 30 - 35oC и вводят 9 г 20%-ного водного раствора едкого натра.

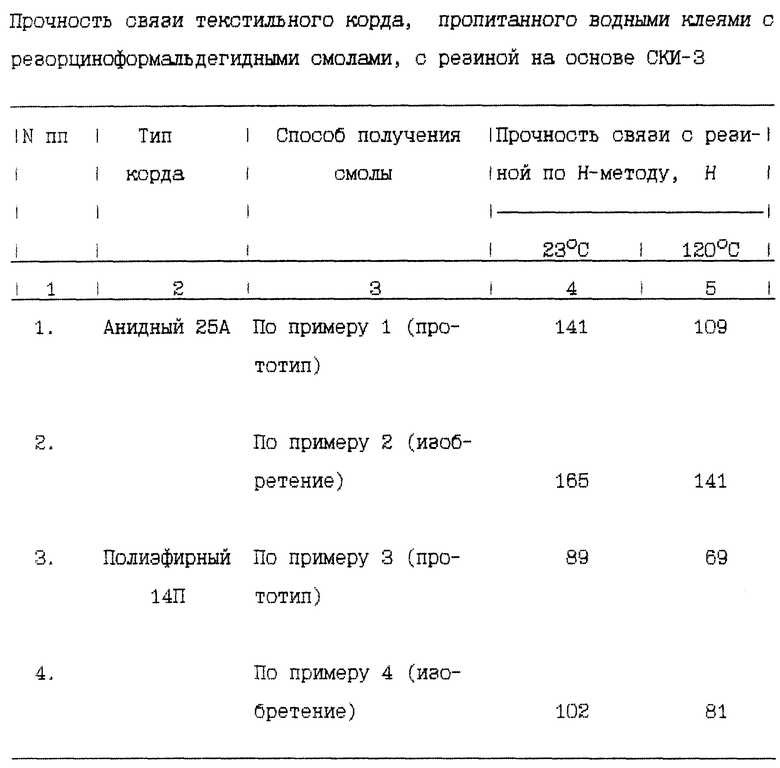

Готовят водный клей состава (г, считая на сухое вещество): бутадиеновый карбоксилсодержащий латекс СКД-1с по ГОСТ 11604-79 100, смола СФ-282 (по примеру 1) 16,5, формальдегид 6,6, едкий натр 1,24. Клей содержит воду в таком количестве, что содержание сухого вещества в клее равно (13,0 ± 0,5)%. а также 25%-ный водный раствор аммиака из расчета 4 мл на 1 л клея. Клей наносят на анидный корд марки 25А по ТУ 6-06-0279-89, корд высушивают 5 мин при 125 - 135oC и определяют прочность связи его с резиной на основе изопренового каучука СКИ-3 по H-методу согласно ГОСТ 23785.7-89. Полученные результаты представлены в таблице.

Пример 2. (изобретение). Смешивают 25 г бутанола, 31 г 37%-ного формалина, 100 г резорцина и перемешивают смесь до полного растворения резорцина. Вводят по 13,5 г этиленгликоля и воды, нагревают смесь до 40 - 45oC и выдерживают 2 часа при указанной температуре. Затем смесь нагревают до 50 - 55oC со скоростью подъема температуры 1,5oC/мин, после чего происходит ее экзотермический разогрев до 85 - 90oC и смесь закипает. Кипение поддерживают до достижения вязкости смеси 30 - 60 с по вискозиметру ВЗ-246. Полученную смолу охлаждают до 25 - 30oC и вводят 9 г 40%-ного водного раствора едкого натра с последующим перемешиванием в течение 30 мин.

Характеристика полученной резорцинформальдегидной смолы:

Содержание нелетучих веществ (сухой остаток), % - Не менее 66

Вязкость условная по вискозиметру ВЗ-246, с - 30 - 60

pH - 7,5 - 8,5

Растворимость в дистиллированной воде при соотношении 1:25 - Полная

С применением полученной смолы готовят водный клей по примеру 1, наносят его на корд 25А по примеру 1 и определяют прочность связи его с резиной. Полученные результаты представлены в таблице.

Пример 3 (прототип). С применением смолы, полученной по примеру 1, готовят водный клей состава (г, считая на сухое вещество): бутадиеннитриламидный латекс БНА-52 по ТУ 2294-072-05766741-97 100, смола 25, формальдегид 6, едкий натр 0,3. Клей содержит воду в таком количестве, что содержание сухого вещества в клее равно 15,0 ± 0,5%, а также 25%-ный водный раствор аммиака из расчета 6 мл на 1 л клея. Клей наносят на полиэфирный корд 14П конструкция IIIтекс х 1 х 2 по ТУ 6-12-31-93, корд высушивают 5 мин при 155-165oC и определяют прочность связи его с резиной на основе изопренового каучука СКИ-3 по H-методу согласно ГОСТ 23785.7-89. Полученные результаты представлены в таблице.

Пример 4. С применением смолы, полученной по примеру 2, готовят водный клей по примеру 3, наносят его на корд 14П по примеру 3, высушивают корд и определяют прочность связи его с резиной. Полученные результаты представлены в таблице.

Данные таблицы показывают преимущество по адгезионным свойствам смолы по изобретению перед смолой по прототипу, что позволило достичь улучшенных показателей прочности связи резины с текстильным кордом.

Улучшенные адгезионные свойства резорцинформальдегидной смолы получены за счет проведения конденсационного процесса в новом режиме, а именно благодаря проведению предварительной конденсации в течение 1,5 - 2,5 ч, за счет ступенчатого нагрева реакционной смеси с определенной скоростью до кипения и выдерживания до определенной вязкости.

Таким образом, только совокупность операций и параметров способа обеспечивает ценные эксплуатационные свойства полученной резорцинформальдегидной смолы.

Кроме того, снижена пожароопасность технологического процесса, что является важнейшим достижением при огромных мощностях производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Латексная композиция для обработки текстильных материалов | 1976 |

|

SU732316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОРЕЗОРЦИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2004 |

|

RU2286355C2 |

| Способ получения резорцинформальдегидной смолы | 1980 |

|

SU895996A1 |

| Клеевая композиция | 1981 |

|

SU1010099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ I Б^^.з;;: | 1972 |

|

SU358332A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

| Способ получения алкилрезорцинфенолформальдегидной смолы | 1982 |

|

SU1235874A1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2656000C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2187521C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛКАРБАМИДОФУРАНОВОГО СВЯЗУЮЩЕГО | 2004 |

|

RU2268897C1 |

Изобретение относится к способу получения резорцинформальдегидной смолы, которая может найти применение в различных областях техники как составная часть клеев, например водного клея для крепления текстильных материалов к резине в процессе вулканизации, используемого в шинной и резиновой промышленности. Описывается способ получения резорцинформальдегидной смолы путем поликонденсации резорцина и формальдегида в среде одноатомного спирта и этиленгликоля, включающий предварительную конденсацию при 40-45°С и дальнейшее выдерживание реакционной смеси при температуре кипения с последующим добавлением водного раствора едкого натра до рН 7,5-8,5. Способ отличается тем, что в качестве одноатомного спирта используют бутанол, предварительную конденсацию при указанной температуре проводят в течение 1,5-2,5 ч, затем реакционную смесь нагревают до 50-55°С со скоростью подъема температуры 1-2°С/мин и выдерживают при температуре кипения до достижения вязкости 30-60 с по вискозиметру BЗ-246. При этом снижена пожароопасность способа. Расширен ассортимент выпускаемых резорцинформальдегидных смол. Смола характеризуется высокими адгезионными свойствами, что обеспечивает высокую прочность связи резин с текстильными материалами. 1 табл.

Способ получения резорцинформальдегидной смолы путем поликонденсации резорцина и формальдегида в среде одноатомного спирта и этиленгликоля, включающий предварительную конденсацию при 40-45oС и дальнейшее выдерживание реакционной смеси при температуре кипения с последующим добавлением водного раствора едкого натра до рН 7,5-8,5, отличающийся тем, что в качестве одноатомного спирта используют бутанол, предварительную конденсацию при указанной температуре проводят в течение 1,5-2,5 ч, затем реакционную смесь нагревают до 50-55oС со скоростью подъема температуры 1-2oС/мин и выдерживают при температуре кипения до достижения вязкости 30-60 с по вискозиметру B3-246.

| КОНДРАТЬЕВ В.П | |||

| и др | |||

| Водостойкие клеи в деревообработке | |||

| - М.: Лесная промышленность, 1988, с.97 | |||

| Способ получения резорцинформальдегидной смолы | 1980 |

|

SU895996A1 |

| Способ получения алкилрезорцинфенолформальдегидной смолы | 1982 |

|

SU1235874A1 |

| ТЕМКИНА В.З | |||

| Синтетические клеи в деревообработке | |||

| - М.: Лесная промышленность, 1971, с.78-80. | |||

Авторы

Даты

2001-08-10—Публикация

2000-01-28—Подача