Группа изобретений относится к водоподготовке, а точнее к технологии изготовления полимеров пространственно-глобулярной структуры (ПГС-полимеры), используемых в качестве фильтрующих материалов.

ПГС-полимер представляет собой неплавкое и нерастворимое в обычных растворителях высокопроницаемое изделие, структура которого образована связанными между собой микроглобулами, образующими регулярную пространственную структуру. Средний диаметр пор составляет 0,1-10 мкм. Большая развернутая поверхность (до 100-150 м2/г), узкий диапазон распределения пор по размерам (обычно 10%) придают этим материалам хорошие механические и технологические свойства и позволяют использовать их в качестве фильтрующих перегородок.

Структура и свойства известных ПГС-полимеров раскрыты, в частности, в Энциклопедии полимеров. М. Издательство Советская Энциклопедия 1972.с.652-658. Фильтрующие материалы с ПГС структурой и способы их получения известны, в частности, из патента US 4567207, C08G 12/00. Патент защищает широкий спектр материалов, получаемых при поликонденсации формальдегида с мономером, способным образовать с формальдегидом ПГС-структуру в кислой среде при рН=0.1...4. Пористость полимера - 20...65%. Диаметр пор полимера 0.0025...10мкм, коэффициент проницаемости 2×10-7...2×10-2 см/с. Согласно примерам 5 и 6 известного решения для изготовления ПГС-полимера, обладающего высокой фильтрующей способностью, смешивают водные растворы резорцина и формальдегида, вводят катализатор - соляную кислоту, и выдерживают в течение времени, достаточного для образования суспензии полимера, которую далее разливают в формы и выдерживают при комнатной температуры для отверждения, после чего нагревают до Т=80-82°С.

Способ получения резорцинформальдегидного ПГС-полимера по патенту US 4567207 является наиболее близким заявляемому решению и выбран в качестве прототипа.

Несмотря на высокие фильтрационные свойства материалы, изготовленные по технологии патента US 4567207, не демонстрируют селективных ионообменных свойств по отношению к ионам ртути и серебра в нейтральных и слабощелочных средах. В кислых средах ионный обмен практически отсутствует. Указанные особенности поведения известного материала не позволяют с его помощью эффективно удалять такие металлы, как серебро и ртуть, из водных сред. Фильтрующий материал с ПГС-структурой, включающий продукт конденсации резорцина и формальдегида, известный из US 4567207, выбран в качестве прототипа для заявляемого решения фильтрующего материала. Задачей заявляемой группы изобретений является повышение селективной способности пространственно-глобулярного полимера на основе резорцинформальдегидного полимера за счет создания технологии, позволяющей обеспечить сорбцию ионов серебра и ртути фильтрующим ПГС-полимером.

Технический результат достигается за счет того, что новый ПГС полимер изготавливают следующим образом:

1. На первой стадии процесса проводят реакцию роданирования резорцина роданидом металла.

2. На второй стадии проводят конденсацию продукта реакции роданирования резорцина, полученного на первой стадии, с формальдегидом и резорцином в кислой среде. Температуру полимера в реакторе или в формах контролируют на стадии гелеобразования.

3. Отверждение полимера осуществляют при нагревании до 70-100°С.

4. Кислота, как и в известном способе, является катализатором процесса. Наиболее подходящими катализаторами являются соляная и серная кислоты.

Введение дополнительной многоступенчатой стадии роданирования резорцина требует существенного изменения параметров процесса, не очевидного для специалиста, поскольку образование полимера пространственно-глобулярной структуры на конечной стадии процесса в этом случае может быть осложнено следующими процессами:

1. Из-за наличия значительного количества неорганических солей, необходимых для роданирования, в реакционной массе может происходить разделение фаз в ходе синтеза ПГС-полимера, с образованием в органической фазе смолы, не обладающей высокоразвитой системой открытых пор.

2. Процессы окисления резорцина на стадии роданирования могут сопровождаться выпадением осадка малорастворимых продуктов окисления и внутримолекулярной циклизации, препятствующего получению заготовок полимера с заданными свойствами.

Сущность заявляемого способа состоит в том, что предварительно осуществляют роданирование резорцина, после чего - конденсацию продуктов данной реакции с дополнительным количеством резорцина и формалином при нагревании в кислой среде. Последующая выдержка раствора в реакторе или разлитого по формам обеспечивает не только отверждение полимера, но и оказывает существенное влияние на структуру полимера. В итоге получают изделия заданной геометрической формы с пористостью 60-70% и пределом прочности на сжатие не менее 0,8 МПа.

Важным фактором, влияющим на средний диаметр пор ПГС-полимера, является динамика изменения температуры на стадии гелеобразования.

Влияние температурного режима на средний размер пор полимера (с пористостью 70%) и прочность иллюстрируется данными таблицы 1.

Заявляемый способ позволяет получить высокопористый, обладающий достаточной механической прочностью ПГС-полимер с высокоразвитой системой открытых пор в широком диапазоне размеров.

Наличие ПГС-структуры в материале установлено при микроскопическом исследовании образцов готового полимера. Оценка размеров пор проводилась по методу проницаемости (1) (на основе уравнения Козени-Кармана), который состоит в том, что исследуют зависимость объема воды (в л/мин), проходящей через фильтрующую перегородку, выполненную из полимера, полученного в соответствии с изобретением, от приложенного на входе давления воды. Новые ПГС-полимеры имеют средний диаметр пор в интервале от 0,1 до 6 мкм. Изготовленные, согласно заявляемому изобретению, ПГС-полимеры могут найти применение в качестве фильтрующей среды для водных растворов, органических растворителей и газовых потоков, содержащих ионы серебра и ртути. Заявляемое изобретение иллюстрируется следующими примерами.

Пример 1

В реактор (№1), объемом 3,0 л, с мешалкой и устройством регулирования температуры, помещают 1200 мл воды, 645 г меди серно-кислой пятиводной, перемешивают до растворения соли меди. Затем вносят 390 г аммония роданистого и 280 г резорцина и перемешивают. Фильтруют осадок роданида меди и промывают его водой. Переносят полученный раствор в другой реактор (№2). Вносят туда же 280 г резорцина, 2 мл концентрированной соляной кислоты и 180 мл формалина. Проводят реакцию конденсации в интервале температур 25-35°С. Регулируют температуру в помещении для форм с раствором полимера таким образом, чтобы скорость разогрева форм в течение 20 минут после разлива раствора полимера по формам составляла 1,5-2°С/мин. Выдерживают их в течение 4 часов при температуре 30-40°С. Затем формы, для завершения процесса отверждения полимера, помещают в термошкаф с температурой 70-100°С на 16 часов.

Вынимают заготовки из форм, проводят механическую обработку для придания требуемой формы и промывают раствором соды и водой. Плотность сухого полимера 360 г/дм3, средний диаметр пор от 2 до 6 мкм.

Пример 2

В реактор (№1), объемом 3,0 л, с мешалкой и устройством регулирования температуры помещают 1200 мл воды, 645 г меди серно-кислой пятиводной, перемешивают до растворения соли меди. Затем вносят 390 г аммония роданистого и 280 г резорцина, перемешивают реакционную массу. Фильтруют осадок роданида меди и промывают его водой. Переносят полученный раствор в другой реактор (№2). Вносят туда же 280 г резорцина, 2 мл концентрированной соляной кислоты и 180 мл формалина. Проводят реакцию в интервале температур 25-35°С. Регулируют температуру в помещении для форм с раствором полимера таким образом, чтобы скорость разогрева форм в течение 20 минут после разлива раствора полимера по формам составляла 0,8-1,2°С/мин. Выдерживают их в течение 4 часов при температуре 25-35°С. Затем формы, для завершения процесса отверждения полимера, помещают в термошкаф с температурой 70-100°С на 16 часов. Вынимают заготовки из форм, проводят мех. обработку для придания требуемой формы и промывают раствором соды и водой. Плотность сухого полимера 360 г/дм3, средний диаметр пор от 1 до 2 мкм.

Пример 3

В реактор (№1), объемом 3,0 л, с мешалкой и устройством регулирования температуры, помещают 1200 мл воды, 645 г меди серно-кислой пятиводной, перемешивают до растворения соли меди. Затем вносят 390 аммония роданистого и 280 г резорцина, перемешивают реакционную массу. Фильтруют осадок роданида меди и промывают его водой. Переносят полученный раствор в другой реактор (№2). Вносят туда же 280 г резорцина, 2 мл концентрированной соляной кислоты и 180 мл формалина. Проводят реакцию конденсации в интервале температур 25-35°С. Регулируют температуру в помещении для форм с раствором полимера таким образом, чтобы скорость разогрева форм в течение 20 минут после разлива раствора полимера по формам составляла 0,3-0,6°С/мин. Выдерживают их в течение 4 часов при температуре 20-30°С. Затем формы, для завершения процесса отверждения полимера, помещают в термошкаф с температурой 70-100°С на 16 часов. Вынимают заготовки из форм, проводят механическую обработку для придания требуемой формы и промывают раствором соды и водой. Плотность сухого полимера 360 г/дм3, средний диаметр пор от 0,1 до 1 мкм.

Пример 4

Процесс осуществляют в условиях Примера 1 за исключением того, что поликонденсацию и отверждение осуществляют в реакторе.

Пример 5

Процесс осуществляют в условиях Примера 2 за исключением того, что поликонденсацию и отверждение осуществляют в реакторе.

Пример 6

Процесс осуществляют в условиях Примера 3 за исключением того, что поликонденсацию и отверждение осуществляют в реакторе. Зависимость эксплуатационных свойств полученного полимера от параметров процесса его изготовления демонстрирует таблице 2

Средний диаметр пор от 2 до 6 мкм

Средний диаметр пор от 1 до 2 мкм

Средний диаметр пор от 0,1 до 1 мкм

В представленных примерах оптимальными параметрами процесса являются следующие параметры:

- для поликонденсации - нагревание до Т=25-35°С;

- массовое соотношение компонентов: формальдегид (37% водный рствор): 0,8-1,2, резорцин: 0,8-1,2, кислота соляная (конц.): 0,005-0,02, вода: 2-3.

В представленных примерах использованы следующие компоненты:

Резорцин, имп.(CAS №108 46-3).

Кислота соляная, ГОСТ 3118-77.

Формалин технический, ГОСТ 1625-89.

Медь серно-кислая пятиводная, ГОСТ 4165-78.

Аммоний роданистый, ГОСТ-27067-86

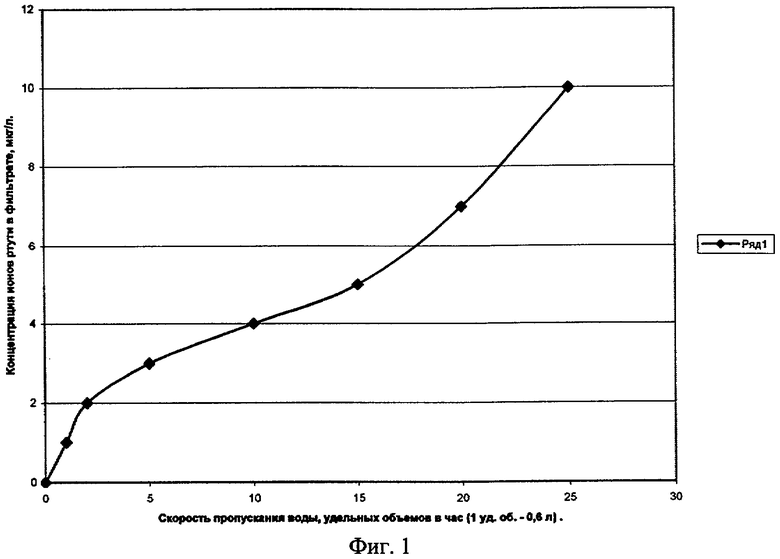

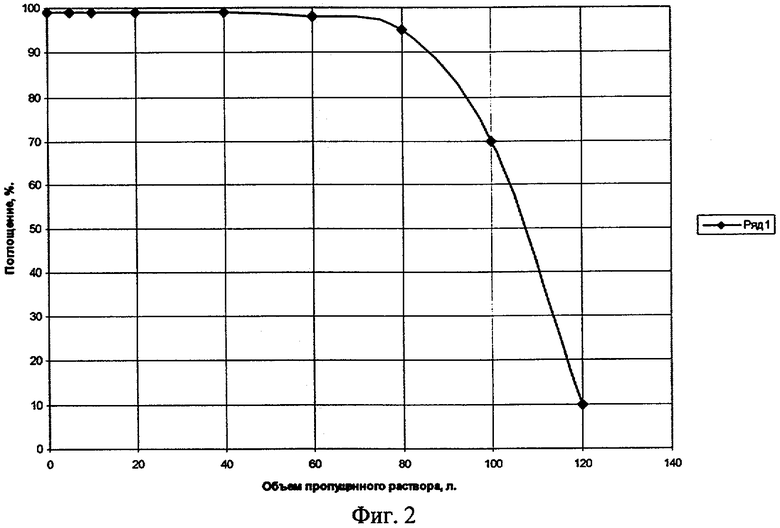

Сорбция ионов ртути и серебра фильтрующим материалом, полученным в соответствии с заявляемым решением, иллюстрируется следующими графическими зависимостями:

1. Зависимость поглощения ионов ртути от скорости пропускания воды через фильтропатрон (объем 600 ml, масса сухого полимера 220 г). В исходной воде: [Hg 2+]-1 мг/л, рН - 7,0, температура 20°С (Фиг.1 ). Емкость одного фильтропатрона по ионам ртути составляет до 5 г.

2. Зависимость поглощения ионов серебра (концентрация 100 мг/л) из азотнокислого (0,1 М) раствора от объема промывного раствора. Скорость пропускания раствора через фильтропатрон (объем 600 ml, масса сухого полимера 220 г) - 10 удельных объемов в час (6 л/час) (Фиг.2). Емкость одного фильтропатрона по ионам серебра составляет до 10 г.

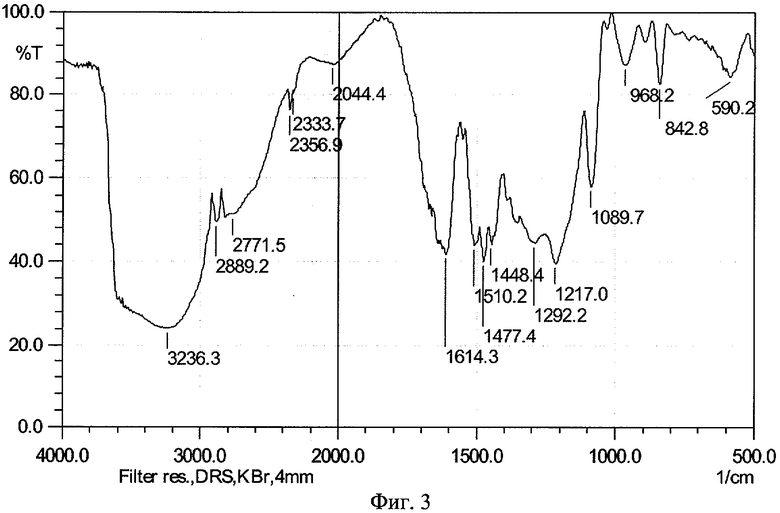

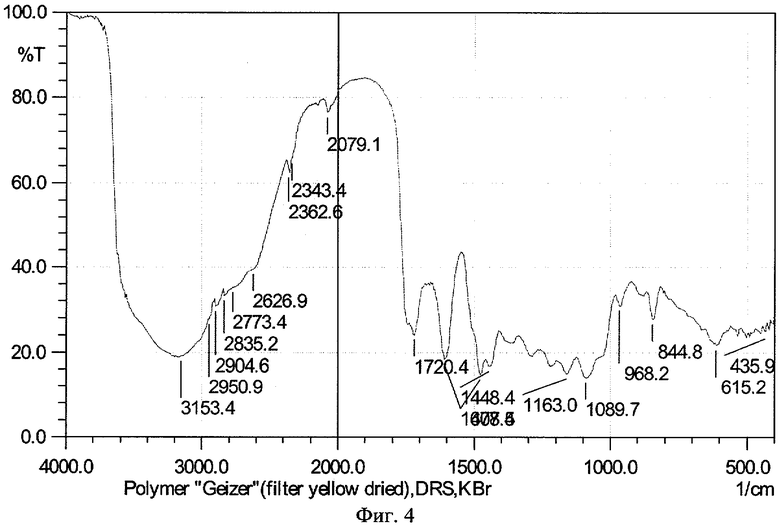

Полученный авторами материал и известный, принятый в качестве прототипа, характеризуются ИК-спектрами, представленными ниже. Фиг.3 - известный материал, Фиг.4 - заявляемый.

В спектре модифицированного резорцинформальдегидного ПГС-полимера (Фиг.4) тиокарбаматной группе соответствуют полосы поглощения 615 см-1 и 1163 см-1, соответствующие валентным колебаниям связи C-S, и полоса поглощения 1720 см-1 соответствующая колебаниям связи С=О.

Следует также отметить, что вышеописанным условиям синтеза полимера соответствует структура полимера, в которой на четыре ароматических фрагмента резорцина приходится одна тиокарбаматная группа.

ИК-спектры полимеров снимались на приборе FTIR-8700 с использованием приставки DRS-8000.

Литература

1. Мулдер М. "Введение в мембранную технологию"., М, 1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2005 |

|

RU2286354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И МАТЕРИАЛ ФИЛЬТРУЮЩИЙ | 2005 |

|

RU2299087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2005 |

|

RU2297270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА С ПРОСТРАНСТВЕННО-ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2470948C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТРИДЖА ДЛЯ ОБРАБОТКИ ВОДЫ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 2021 |

|

RU2778017C1 |

| ФИЛЬТР ДЛЯ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2203721C2 |

| ПРОТОЧНЫЙ ФИЛЬТР | 2003 |

|

RU2257253C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2002 |

|

RU2206397C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ ЦЕЗИЯ | 2013 |

|

RU2521379C1 |

Группа изобретений относится к водоподготовке, а точнее к технологии изготовления полимеров пространственно-глобулярной структуры (ПГС полимеры), используемых в качестве фильтрующих материалов. Способ изготовления фильтрующего материала заключается в том, что предварительно осуществляют роданирование резорцина, после чего осуществляют совместную поликонденсацию резорцина, формальдегида и продукта роданирования резорцина. Фильтрующий материал характеризуется тем, что содержит продукт совместной конденсации формальдегида, резорцина и продукта реакции роданирования резорцина, а также имеет пространственно- глобулярную структуру с тиокарбаматными функциональными группами -S-C(O)-NR2, характеризуемыми на ИК-спектре поглощения образца полимера полосами с минимумами 1163 см-1 (характерная полоса), 1720 см-1 (характерная полоса) и 615 см-1 (слабовыраженная полоса). 2 н. и 6 з.п. ф-лы, 2 табл., 4 ил.

| US 4567207 А, 28.01.1986 | |||

| ФИЛЬТР ДЛЯ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2203721C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО СОРБЕНТА | 1991 |

|

RU2015996C1 |

| Способ получения формованных материалов на основе мочевино-формальдегидной смолы | 1980 |

|

SU1162822A1 |

| US 6794034 A, 21.09.2004 | |||

| US 6841023 A, 11.01.2005 | |||

| US 4871596 A, 03.10.1989 | |||

| US 6039892 A, 21.03.2000. | |||

Авторы

Даты

2008-03-10—Публикация

2005-12-13—Подача