Изобретение относится к области измерительной техники и может быть использовано в схемах измерения уровня жидкости в технологических аппаратах.

Наиболее близким по технической сути (прототипом) является устройство для измерения уровня или плотности жидкости (патент №102994 от 13.04.2010), включающее датчик дифференциального давления и соединительные линии, в которых присутствует разделительная жидкость, дополнительно введены блок регистрации и управления и два управляемых дозатора разделительной жидкости, при этом выход датчика дифференциального давления соединен с входом блока регистрации и управления, информационный выход блока служит выходом устройства в целом, а управляющие выходы блока подключены к управляющим входам дозаторов, выходы которых гидравлически объединены с входами датчика дифференциального давления и входами соединительных линий, выполненных в виде капиллярных трубок, при этом свободные концы соединительных линий установлены в контролируемом объеме на заданных высотах и расположены горизонтально, а в непосредственной близости от свободного конца верхней соединительной линии дополнительно установлена плоская пластина, параллельная поверхности жидкости. Технический результат - снижение погрешности измерений уровня и/или плотности жидкости в резервуаре, а также снижение эксплуатационных расходов в условиях радиохимического производства за счет существенного повышения надежности работы устройства и его ремонтопригодности.

Недостатком данного устройства является низкая точность измерений, так как при продувке капиллярных соединительных линий измерительной системы возникает разрыв в сборе измерительных данных, в результате чего в дальнейшем требуется ожидание выхода датчика дифференциального давления в рабочий режим и как следствие, потеря измерительной информации и увеличение погрешности измерений.

Таким образом, в настоящее время существует потребность в разработке устройства для измерения уровня жидкости в технологических аппаратах, обеспечивающего достаточно высокую точность за счет непрерывного сбора измерительной информации.

Задача настоящего изобретения состоит в разработке устройства для измерения уровня жидкости в технологических аппаратах, которые расширяя арсенал технических средств, преодолевали бы недостатки аналогов.

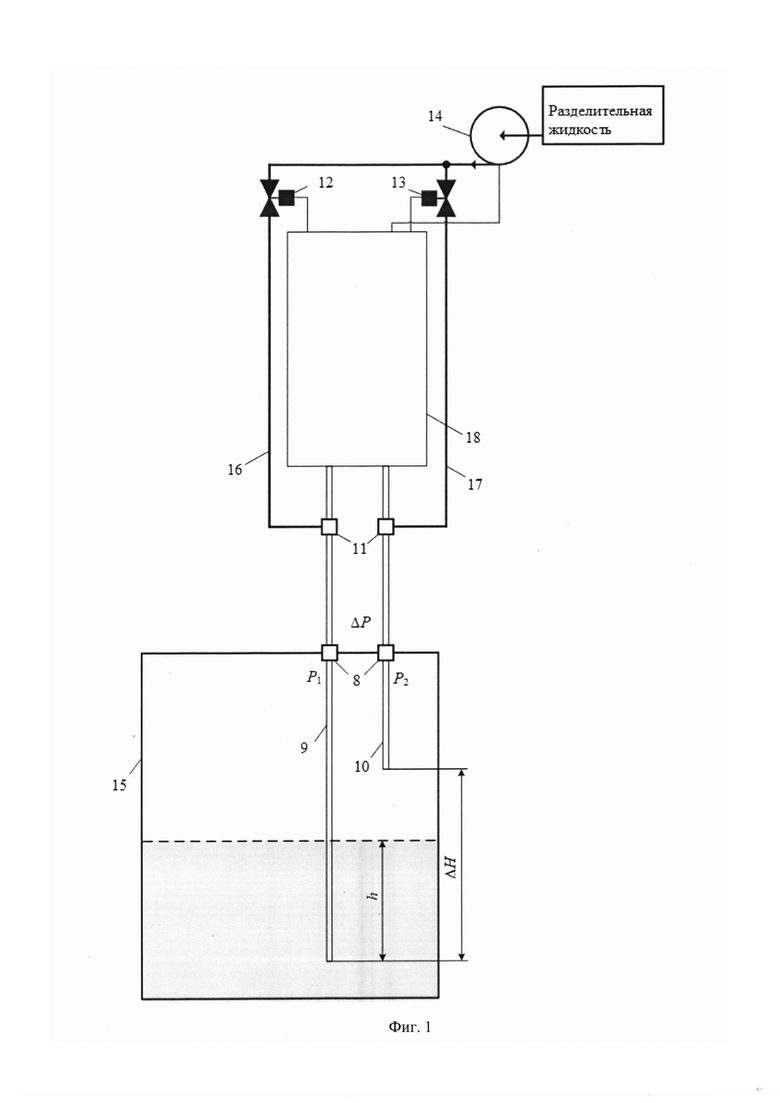

Для решения поставленной задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложено устройство измерения уровня жидкости в технологических аппаратах (Фиг. 1)., включающее измерительный преобразователь дифференциального давления (далее по тексту дифманометр) 18. Ко входу дифманометра 18 подключены два капилляра 9,10, установленные через гермовводы 8 в технологический аппарат 15 с контролируемой жидкостью, причем конец капилляра 9 погружен в контролируемую жидкость. На капиллярах 9,10, для подвода разделительной жидкости, выше технологического аппарата 15 установлены фитинги 11 связанные с трубными соединительными линиями 16 и 17. Управление подачей разделительной жидкости в капилляры 9 и 10 выполняется за счет клапанов 12 и 13, а также насоса 14.

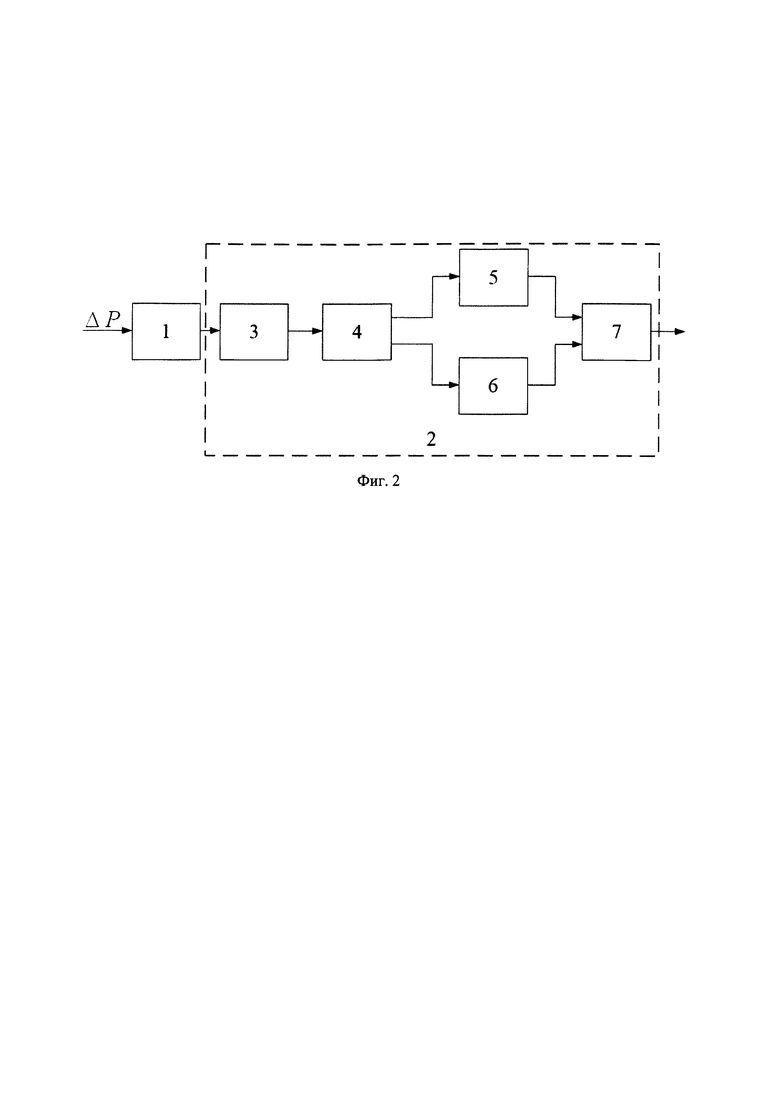

Дифманометр 18 является главным узлом и реализует задачи управления элементами измерительного устройства (клапанами, насосом и т.д.). Дифманометр (Фиг. 2) состоит из измерительного элемента (сенсорного модуля) 1 и интеллектуального модуля 2. В состав интеллектуального модуля 2 входят аналого-цифровой преобразователь (АЦП) 3, два переключателя 4,7 и два фильтра 5, 6.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложен способ функционирования устройства измерения уровня жидкости в технологических аппаратах, заключающийся в следующем. При работе устройства измерения уровня жидкости в технологических аппаратах давление, подаваемое на вход дифманометра 18, поступает на измерительный элемент 1 и преобразуется в электрический сигнал. Затем электрический сигнал с измерительного элемента 1 передается в интеллектуальный модуль 2. В интеллектуальном модуле 2 электрический сигнал поступает на АЦП 3, где происходит оцифровка поступившего электрического сигнала. Далее оцифрованный сигнал поступает на переключатель 4, который переключается по заранее заданному периоду, в зависимости от необходимой длительности работы измерительной системы: в штатном режиме (режиме измерения уровня) или в режиме выполнения технологических операций (режим продувки капилляров). Фильтры 5 и 6, интеллектуального модуля 2, поочередно обрабатывают измерительный сигнал в зависимости от того в каком режиме работает измерительная система, а переключатель 4 определяет какой из двух фильтров 5 или 6 будет обрабатывать этот сигнал. В случае переключения с фильтра 5 на фильтр 6, на фильтре 5 фиксируется последнее измеренное и отфильтрованное значение измерительного сигнала, и аналогично, при переключении с фильтра 6 на фильтр 5, на фильтре 6 фиксируется последнее измеренное и отфильтрованное значение измерительного сигнала.

Измерение уровня жидкости в технологических аппаратах происходит в режиме штатной работы измерительного устройства и для этого используется фильтр 5, а при выполнении технологических операций (продувка капилляров) используется фильтр 6. При этом при переключении фильтр 5 запоминает последнее текущее значение оцифрованного сигнала и после проведения технологических операций измерительного устройства и отключении фильтра 6, продолжает обработку оцифрованного сигнала с исключением резкого скачкообразного изменения сигнала. Переключатель 7 предназначен для переключения между выходными сигналами фильтров 5 и 6, в зависимости от того, какой из них работает в текущий момент времени. Переключение переключателя 7 также происходит по заранее заданному периоду в зависимости от необходимой длительности работы измерительной системы в штатном режиме или в режиме выполнения технологических операций.

Способ измерения уровня жидкости осуществляется следующим образом.

1. Изначально выполняется продувка и заполнение капилляров 9 и 10 разделительной жидкостью:

1.1. Открывается клапан 12 и насосом 14 разделительная жидкость прокачивается через капилляр 9 в течении времени Δt1. При этом в дифманометре 18 переключатель 4 передает оцифрованный сигнал на фильтр 6. По истечению времени Δt1 происходит закрытие клапана 12.

1.2. После закрытия клапана 12 открывается клапан 13 и насосом 14 разделительная жидкость прокачивается через капилляр 10 в течении времени Δt1. При этом в дифманометре 18 переключатель 4 передает оцифрованный сигнал на фильтр 6. По истечению времени Δt2 происходит закрытие клапана 13.

После выполнения данных операций 1.1 и 1.2 капиллярные линии заполнены разделительной жидкостью до нужного уровня и система готова к измерению уровня жидкости в аппарате.

2. Далее выполняется измерение уровня жидкости в технологическом аппарате:

2.1. После выполнения операций 1.1. и 1.2. и истечения времени Δt=Δt1+Δt2 в дифманометре 18 переключатель 4 начинает передавать оцифрованный сигнал на фильтр 5 в течении заданного временного периода t.

2.2. При работе фильтра 5 дифманометр производит измерения разницы давлений ΔР образующуюся на капиллярах 9 и 10 и пересчет ее в уровень жидкости в аппарате 15 по следующему выражению:

где ρрж - плотность разделительной жидкости;

ρ - плотность жидкости в аппарате;

g - ускорение свободного падения;

ΔН - расстояние между выводами капилляров 9 и 10;

ΔР - перепад давления между капиллярами 9 и 10.

2.3. После истечения заданного временного периода t происходит продувка капилляров 9 и 10 и последовательно повторяются операции 1.1 и 1.2

Измерение уровня жидкости в технологических аппаратах осуществляется непрерывно, это позволяет исключить потерю измерительной информации и повысить точность измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измеритель плотности бурового раствора | 1985 |

|

SU1320711A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА В ТРУБОПРОВОДАХ БОЛЬШИХ ДИАМЕТРОВ | 2017 |

|

RU2645834C1 |

| СЧЕТЧИК ЭЛЕКТРОЭНЕРГИИ И МОДУЛЬ АДАПТЕРА ДЛЯ НЕГО | 2016 |

|

RU2714858C2 |

| Манометрический термометр | 1980 |

|

SU934250A2 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ И ИССЛЕДОВАНИЯ ПРОДУКЦИИ СКВАЖИН | 1995 |

|

RU2100596C1 |

| ИНТЕЛЛЕКТУАЛЬНЫЙ СЧЁТЧИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ СТАТИЧЕСКИЙ | 2018 |

|

RU2695451C1 |

| Способ диагностики резервированных измерительных каналов (Варианты) | 2019 |

|

RU2705169C1 |

| АВТОНОМНЫЙ ТЕПЛОСЧЕТЧИК И СПОСОБ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694277C1 |

| СПОСОБ ТЕХНИЧЕСКОГО КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ БОРТОВЫХ СИСТЕМ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА С ПОДДЕРЖКОЙ ПРИНЯТИЯ РЕШЕНИЙ И КОМПЛЕКС КОНТРОЛЬНО-ПРОВЕРОЧНОЙ АППАРАТУРЫ С ИНТЕЛЛЕКТУАЛЬНОЙ СИСТЕМОЙ ПОДДЕРЖКИ ПРИНЯТИЯ РЕШЕНИЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2557771C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИН И СИСТЕМЫ СБОРА ГАЗА В КОМПРЕССОРНЫЙ ПЕРИОД РАЗРАБОТКИ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2007 |

|

RU2346147C1 |

Изобретение относится к области измерительной техники и может быть использовано в схемах измерения уровня жидкости в технологических аппаратах. Измерительное устройство включает дифманометр. Ко входу дифманометра подключены два капилляра, установленные через гермовводы в технологический аппарат с контролируемой жидкостью, причем конец одного капилляра погружен в контролируемую жидкость. На капиллярах для подвода разделительной жидкости, выше технологического аппарата установлены фитинги, связанные с трубными соединительными линиями. Управление подачей разделительной жидкости в капилляры выполняется за счет клапанов, а также насоса. Дифманометр является главным узлом и реализует задачи управления элементами измерительного устройства (клапанами, насосом и т.д.). Состоит дифманометр из измерительного элемента и интеллектуального модуля. В состав интеллектуального модуля входят аналого-цифровой преобразователь (АЦП), два переключателя и два фильтра. При работе измерительного устройства давление, подаваемое на вход дифманометра, поступает на измерительный элемент и преобразуется в электрический сигнал. Затем электрический сигнал с измерительного элемента передается в интеллектуальный модуль. В интеллектуальном модуле электрический сигнал поступает на АЦП, где происходит оцифровка поступившего электрического сигнала. Далее оцифрованный сигнал поступает на переключатель, который переключается по заранее заданному периоду, в зависимости от необходимой длительности работы измерительной системы: в штатном режиме (режиме измерения уровня) или в режиме выполнения технологических операций (режим продувки капилляров). Фильтры интеллектуального модуля поочередно обрабатывают измерительный сигнал в зависимости от того, в каком режиме работает измерительная система, а переключатель определяет, какой из двух фильтров будет обрабатывать этот сигнал. В случае переключения с фильтра на фильтр, на фильтре фиксируется последнее измеренное и отфильтрованное значение измерительного сигнала. Технический результат - создание устройства для измерения уровня жидкости в технологических аппаратах, обеспечивающего достаточно высокую точность за счет непрерывного сбора измерительной информации. 2 н.п. ф-лы, 2 ил.

1. Устройство измерения уровня жидкости в технологических аппаратах, содержащее дифманометр, технологический аппарат с разделительной жидкостью и размещенные между ними капилляры с разделительной жидкостью, отличающееся тем, что дифманометр, являющийся главным узлом измерительного устройства, состоит из сенсорного модуля и интеллектуального модуля, в состав которого входят аналого-цифровой преобразователь, сигнал с которого передается на первый переключатель, с которого, в зависимости от того, в каком режиме работает измерительная система: штатном режиме или режиме технологических операций, поступает на один из двух фильтров, с которых сигнал поступает на второй переключатель; причем капилляры, подключенные к дифманометру, установлены в технологический аппарат через гермовводы, а для подвода разделительной жидкости на капиллярах выше технологического аппарата установлены фитинги, связанные с трубными соединительными линиями; управление подачей разделительной жидкости в капилляры выполняется за счет клапанов и насоса.

2. Способ функционирования измерительного устройства измерения уровня жидкости в технологических аппаратах по п. 1, заключающийся в том, что при работе измерительного устройства давление, подаваемое на вход дифманометра, поступает на сенсорный модуль и преобразуется в электрический сигнал, затем электрический сигнал с сенсорного модуля передается в интеллектуальный модуль, а в интеллектуальном модуле электрический сигнал поступает на аналого-цифровой преобразователь, где происходит оцифровка поступившего электрического сигнала; далее оцифрованный сигнал поступает на переключатель, который переключается по заранее заданному периоду, в зависимости от необходимой длительности работы измерительной системы, имеющей два режима работы: штатный режим и режим технологических операций; фильтры интеллектуального модуля поочередно обрабатывают измерительный сигнал в зависимости от того, в каком режиме работает измерительная система, а переключатель определяет, какой из двух фильтров будет обрабатывать этот сигнал; при переключении с одного фильтра на другой, на фильтре фиксируется последнее измеренное и отфильтрованное значение измерительного сигнала, и после режима технологических операций измерительного устройства, продолжается обработка оцифрованного сигнала с исключением резкого скачкообразного изменения сигнала.

| Шлифовальный станок для обработки дна стеклоизделий, например, стаканов | 1955 |

|

SU102994A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКИХ СРЕД | 1997 |

|

RU2122196C1 |

| способ уничтожения в почве возбудителя рака картофеля | 1948 |

|

SU85762A1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ | 2018 |

|

RU2692409C1 |

| JP 2008157909 A, 10.07.2008. | |||

Авторы

Даты

2023-06-07—Публикация

2022-08-26—Подача