Изобретение относится к электронной технике, а именно к способам изготовления дискретных полупроводниковых приборов с использованием сильно развитого рельефа поверхности, в частности, к способам изготовления вертикальных (сэндвич-технология) диффузионных кремниевых диодов с глубокой мезоструктурой.

Известен способ изготовления по сэндвич-технологии кремниевого Si{111} диффузионного диода с глубокой мезоструктурой основанный на защите поверхности мезоструктуры термическим слоем двуокиси кремния, а места выхода диффузионного р-n перехода на поверхность диэлектрическим лаком с последующей его полимеризацией [1].

Недостатком известного способа изготовления кремниевого Si{111} диффузионного диода с глубокой мезоструктурой является использование диэлектрического лака для защиты места выхода диффузионного р-n перехода на поверхность приводящего к уменьшению пробивных напряжений и нестабильности остальных приборных характеристик.

Наиболее близким аналогом-прототипом [2], является конструкция изготовления кремниевого Si{111} варикапа, основанная на использовании мезоструктуры с термическим слоем двуокиси кремния SiO2 с нанесенной на нее расширенной металлизацией верхнего омического контакта, которая имеет площадь большую, чем площадь мезоструктуры, и лежит на ее защищенной слоем двуокиси кремния боковой поверхности. Такая конструкция позволяет сохранить преимущества мезоструктуры с защищенной термическим слоем двуокиси кремния поверхностью по значениям пробивных напряжений и обеспечить стабильность остальных приборных характеристик.

Недостатком аналога является сложность воспроизведения его конструкции (особенно это касается приборов изготовленных из кремниевых структур Si{111} с кристаллографической ориентацией {111} не позволяющей прецизионно осуществлять глубокое (>5 микрон) жидкостное травление мезы), заключающаяся в недостаточно точном совмещении глубокого рельефа мезоструктуры с расположением расширенной металлизацией верхнего омического контакта, приводящее зачастую к избыточно большому или асимметричному перекрытию боковой поверхности мезоструктуры, что приводит к ухудшению приборных характеристик диода, в частности, к уменьшению значений пробивных напряжений и коэффициента перекрытия по емкости (для варикапов).

Целью изобретения является устранение указанных недостатков.

Поставленная цель осуществляется за счет того, что в известном способе-аналоге для обеспечения точного совмещении глубокого рельефа мезоструктуры поверхности кристалла с остальными элементами конструкции кристалла используются элементы совмещения, изготавливаемые не одновременно с травлением глубокой мезоструктуры и имеющие по этой причине большой разброс латеральных (в плоскости (x, y)) размеров, а изготовленные ранее перед формированием мезоструктуры в едином технологическом цикле и представляющие собой неглубокие канавки заданных размеров (и по этой причине обладающие значительно меньшим разбросом значений латеральных размеров) и имеющие защиту от влияния последующих технологических процессов включая и формирование глубокой мезоструктуры вплоть до технологических процессов требующих более точного совмещения.

Технический результат достигается тем, что на начальном этапе изготовления диодного кристалла (например, варикапа) формируются элементы совмещения, например, в виде протравленных на небольшую глубину (<1 мкм) канавок одни из которых могут быть как защищены диэлектрическими или резистивными слоями, так и незащищены и предназначены в основном для привязки координат глубокого рельефа поверхности к полупроводниковой пластине и проведения последующих технологических операций, а другие элементы совмещения защищаются резистивной, или иными масками от влияния последующих технологических операций и открываются только перед использованием для более точного совмещения глубокого рельефа мезоструктуры с элементами конструкции кристалла диода требующими более точного совмещения, например, с расширенной металлизацией верхнего омического контакта.

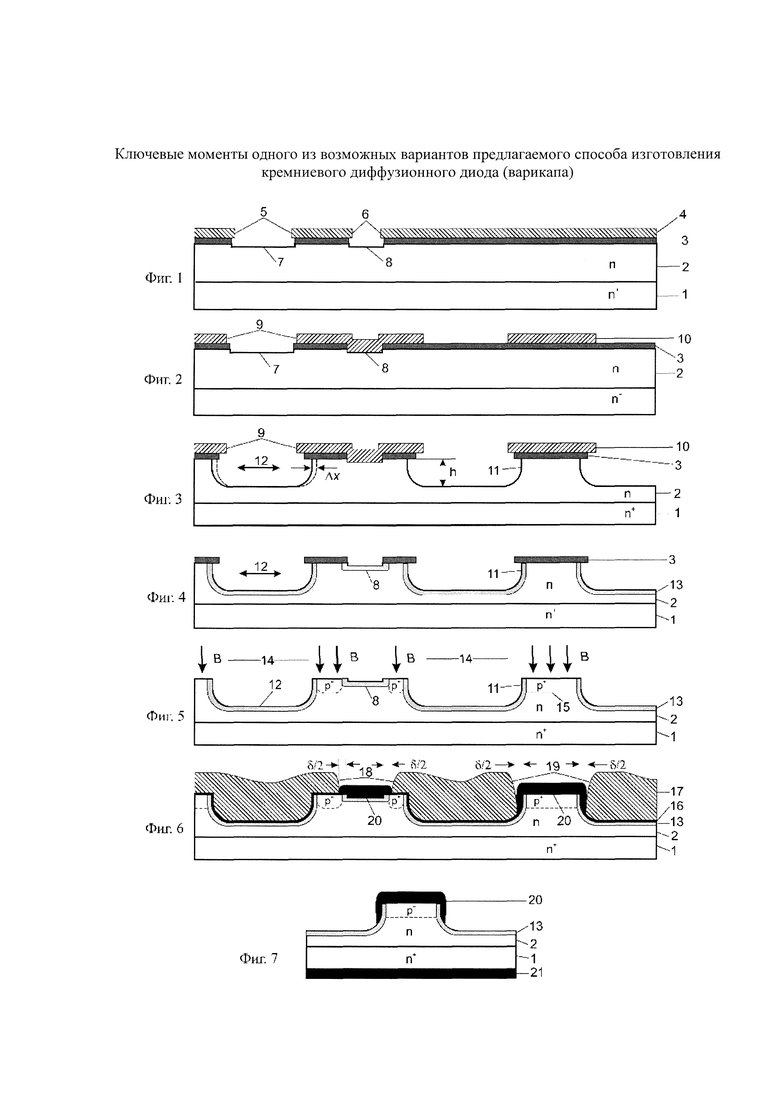

На фиг. 1 - фиг. 7 показаны ключевые моменты одного из возможных вариантов предлагаемого способа изготовления кремниевого диффузионного диода - варикапа.

На фиг. 1 показано сечение структуры, содержащей низкоомную подложку кремния n+-Si{111} 1 с эпитаксиальным слоем n-Si 2 на поверхности которого сформированы неглубоким химическим травлением в окнах нанесенного диэлектрического слоя Si3N4 3 и в окнах 5 и 6 резистивной маски 4 мелкие канавки элементов совмещения 7 и 8.

На фиг. 2 показано сечение представленной на фиг. 1 структуры после удаления резистивной маски 4 и нанесения привязанной к элементу совмещения 7 посредством окна 9 резистивной маски 10 защищающей элемент совмещения 8.

На фиг. 3 показано сечение представленной на фиг. 2 структуры, на поверхности которой методами жидкостного травления по маске резистивного слоя 10 были сформированы мезоструктуры 11 глубиной h. Мелкий элемент совмещения 8 закрыт маской 9. Элемент совмещения 12 за счет большой глубины и неконтролируемого подтрава под маску 3 имел неконтролируемый разброс в латеральном размере Δх.

На фиг. 4 показано сечение представленной на фиг. 3 структуры, на открытой поверхности которой после удаления резистивной маски 10 по маске диэлектрического слоя Si3N4 3 был выращен термический окисел SiO2 13.

На фиг. 5 показано сечение представленной на фиг. 4 структуры, после удаления маски диэлектрического слоя Si3N4 3 в окна термического окисла SiO2 13 была осуществлена диффузия бора В 14 и формирование диффузионных р-n-переходов 15.

На фиг. 6 показано сечение представленной на фиг. 5 структуры с напыленным тонким металлическим слоем 16, поверх которого была нанесена маска толстого резистивного слоя 17 со сформированными по элементам совмещения 8 окнами 18 и 19 в которых гальваническим утолщением были сформированы металлизации верхних омических контактов 20 одинаково перекрывающих мезоструктуру 11 со всех ее сторон.

На фиг. 7 показано сечение представленной на фиг. 6 структуры после удаления металлического слоя 16, удаления толстой резистивной маски 17, утонения n+-Si{111} подложки 1, формирования металлизации нижнего омического контакта 21 и разделения структуры на отдельные кристаллы варикапов.

Пример: Для изготовления варикапа использовалась кремниевая структура n-n+-Si{111} на основе низкоомной кремниевой подложке 1 с выращенным эпитаксиальным слоем n-Si{111}.

Этапы изготовления диффузионных кремниевых варикапов по сэндвич-технологии локального окисления кремния, показаны на фиг. 1 - фиг. 7.

Технологический маршрут изготовления кремниевых диффузионных диодов (варикапов) включает в себя следующий набор технологических операций: нанесение на поверхность эпитаксиального n-Si диалектического слоя Si3N4 3 толщиной 0.2 мкм, нанесения резистивного слоя 4 и формирование резистивных масок 5 и 6 для формирования неглубоких (<1 мкм) элементов совмещения 7 и 8 одни из которых 7 предназначены для привязки координат глубокого рельефа поверхности мезоструктуры к полупроводниковой пластине и проведения последующих технологических операций, отличающийся тем, что другие элементы совмещения 8 защищаются от влияния последующих технологических процессов включая и формирование глубокой мезоструктуры вплоть до технологических процессов требующих более точного совмещения, удаление резистивной маски 4 и формирование по элементам совмещения 7 посредством окон 9 резистивной маски 10 защищающей элементы совмещения 8, формирование мезоструктуры 11 и растрава 12 элементов совмещения 7 с технологическим разбросом Δх путем жидкостного травления по маске резиста материалов диэлектрика Si3N4 3 и кремния 2 на глубину h>4 мкм, удаление резистивной маски 10 и вскрытия точных элементов совмещения 8, формирование слоя окисла SiO2 13 локальным термическим окислением незащищенной маской 3 поверхности мезоструктуры, удаление диэлектрической маски Si3N4 3, проведение диффузии бора (В) 14 и формирование в окнах термического окисла SiO2 диффузионных р-n-переходов 15, напыления на горячую подложку металлизации Ti-Au 16 толщинами 0.25+0.25 мкм, нанесение толстого >10 мкм резистивного слоя 17 и формирование в нем контактных окон 18 и 19 размеры которых превышали латеральные размеры мез на заданную величину δ≈6 мкм (δ/2≈3 мкм), одни из которых 18 ввиду малости ухода латеральных размеров используются для точного совмещения с элементами совмещения 8 и контроля размеров δ/2, а контактные окна 19 для точного совмещения с требуемым месторасположением металлизации верхнего омического контакта обеспечивающие требуемое δ/2 перекрытие мезы по поверхности диэлектрического слоя 13, гальваническое утолщение золотом металлизации верхнего омического контакта 20 в окнах резиста до 2 мкм, удаление толстой резистивной маски 17, гравировка металлизации Ti-Au 16, утонение подложки 1 до 200 мкм, формирование и отжиг при температуре 400°С 10 минут нижнего омического контакта 21 на основе металлизации Ni-Au, разделение пластины на отдельные кристаллы.

В результате получены кристаллы кремниевых диодов - варикапов, обеспечивающие требуемые значения коэффициента перекрытия по емкости и остальных приборных характеристик при повышенных значениях пробивных напряжений.

Источники информации

1. Курносов А.И. Материалы для полупроводниковых приборов и интегральных микросхем: учеб. пособие / А.И. Курносов. - М.: Высш. школа, 1980. - 327 с.

2. И.В. Пилипец. Конструкция варикапа с расширенным контактом. Патент на полезную модель №180722 от 21.07.2018, приоритет от 20.11.2017.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТЕНЗОПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2076395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИОДА С ВИСКЕРОМ ТЕРАГЕРЦОВОГО ДИАПАЗОНА | 2016 |

|

RU2635853C2 |

| Способ изготовления полевых транзисторов на арсениде галлия | 1990 |

|

SU1831731A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПОЛЕВЫХ СТРУКТУР С УПРАВЛЯЮЩИМ P-N-ПЕРЕХОДОМ И ВЕРТИКАЛЬНЫМ КАНАЛОМ | 1991 |

|

SU1797413A1 |

| СПОСОБ СОЗДАНИЯ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ СХЕМ | 1987 |

|

SU1477175A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1978 |

|

SU705934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ СВЧ ТРАНЗИСТОРНЫХ СТРУКТУР СО СТАБИЛИЗИРУЮЩИМИ ЭМИТТЕРНЫМИ РЕЗИСТОРАМИ | 1991 |

|

RU2024994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ОГРАНИЧИТЕЛЬНЫХ ДИОДОВ СВЕРХВЫСОКОЧАСТОТНОГО ДИАПАЗОНА ГРУППОВЫМ МЕТОДОМ | 2011 |

|

RU2452057C1 |

Изобретение относится к электронной технике, а именно к способам изготовления дискретных полупроводниковых приборов с использованием сильно развитого рельефа поверхности. Способ изготовления диффузионных диодов с использованием сильно развитого рельефа поверхности с глубокой мезоструктурой включает в себя формирование по диэлектрической маске глубокой мезоструктуры с элементами совмещения, локальное окисление боковой поверхности мезоструктуры по диэлектрической маске, удаление маскирующих покрытий, формирование диффузионного перехода, формирование перекрывающей мезоструктуру по диэлектрическому покрытию металлизации верхнего омического контакта, при этом на первом этапе перед формированием глубокой мезоструктуры с элементами совмещения в едином технологическом цикле формируют элементы совмещения, одни из которых могут быть как защищены диэлектрическими или резистивными слоями, так и незащищены и предназначены в основном для привязки координат глубокого рельефа поверхности к полупроводниковой пластине и проведения последующих технологических операций, а другие элементы совмещения дополнительно защищаются от влияния последующих технологических операций резистивной, или иными масками и открываются только перед использованием для более точного совмещения глубокого рельефа мезоструктуры с элементами конструкции кристалла диода требующими более точного совмещения. Изобретение обеспечивает более точное совмещение глубокого рельефа мезоструктуры с остальными элементами конструкции кристалла диода при его изготовлении, что обеспечивает достижения необходимой точности в размерах перекрытия мезоструктуры металлизацией верхнего омического контакта и воспроизводимость конструктивных размеров и приборных характеристик изготавливаемых диодов. 7 ил.

Способ изготовления диффузионных диодов с использованием сильно развитого рельефа поверхности с глубокой мезоструктурой, включающий в себя формирование по диэлектрической маске глубокой мезоструктуры с элементами совмещения, локальное окисление боковой поверхности мезоструктуры по диэлектрической маске, удаление маскирующих покрытий, формирование диффузионного перехода, формирование перекрывающей мезоструктуры по диэлектрическому покрытию металлизации верхнего омического контакта, отличающийся тем, что на первом этапе перед формированием глубокой мезоструктуры с элементами совмещения в едином технологическом цикле формируют элементы совмещения, одни из которых могут быть как защищены диэлектрическими или резистивными слоями, так и не защищены и предназначены в основном для привязки координат глубокого рельефа поверхности к полупроводниковой пластине и проведения последующих технологических операций; а другие элементы совмещения дополнительно защищаются от влияния последующих технологических операций резистивной или иными масками и открываются только перед использованием для более точного совмещения глубокого рельефа мезоструктуры с элементами конструкции кристалла диода, требующими более точного совмещения.

| СПОСОБ ПОЛУЧЕНИЯ КОКОСОВОГО МАСЛА ИЗ КОПРЫ | 0 |

|

SU180722A1 |

| Способ изготовления фотопреобразователя на утоняемой германиевой подложке с выводом тыльного контакта на лицевой стороне полупроводниковой структуры | 2019 |

|

RU2703820C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ИЗДЕЛИЯ И МАТРИЦА СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2416135C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛОВ P-I-N ДИОДОВ ГРУППОВЫМ МЕТОДОМ (ВАРИАНТЫ) | 2009 |

|

RU2393583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ МЕЗА-ДИОДОВ | 2004 |

|

RU2280914C2 |

| Прибор для определения скорости и направления ветра | 1926 |

|

SU5511A1 |

Авторы

Даты

2023-06-07—Публикация

2020-10-14—Подача