Изобретение относится к области приборостроения и применяется при изготовлении упругих элементов в конструкциях кремниевых чувствительных элементов микромеханических датчиков - акселерометров, резонаторов, датчиков угловой скорости.

Известен способ изготовления чувствительных элементов микромеханических систем [Патент Российской Федерации №2439741, H01L 21/308, 2010]. Способ изготовления чувствительных элементов микроэлектромеханических систем (МЭМС) включает нанесение защитных покрытий на лицевую и обратную сторону пластины, фотолитографию по защитным слоям с лицевой и обратной стороны, глубокое высокопрецизионное травление кремния с лицевой и обратной стороны пластины на заданную глубину и с заданным профилем, удаление остатков маскирующих покрытий с лицевой и обратной стороны пластины. На кремниевую пластину после травления канавок с лицевой стороны и удаления остатков защитного покрытия производится операция нанесения слоя диоксида кремния для защиты лицевой стороны пластины и профиля вытравленных канавок от растрава при последующем травлении с обратной стороны пластины и механической фиксации выпадающих фрагментов конструкции.

Недостатком указанного способа является низкий процент выхода годных изделий, обусловленный рассовмещением защитных слоев схемы при проведении нескольких операций фотолитографии по различным защитным слоям.

Известен способ (Патент РФ №2403647, Кл. Н01L 21/283, опубл. 10.11.2010) формирования электрически изолированных областей кремния в объеме кремниевой пластины путем выполнения в ней канавок и удаления кремния с обратной стороны кремниевой пластины для вскрытия дна канавок, согласно способа канавки в кремнии выполняют для формирования кремниевых структур, представляющих собой стенки полых ячеек, с последующим окислением стенок на всю их толщину и образованием системы диэлектрических SiO2 - перемычек, удаление кремния с обратной стороны пластины ведут методом глубокого плазменного травления. Согласно способа технология изготовления включает в себя четыре стандартных процесса контактной фотолитографии для формирования масок для плазменного травления пластины кремния. В первом процессе фотолитографии на лицевой стороне пластины изготавливают резистивную маску с рисунком в виде системы прямоугольных окон. Затем проводят процесс анизотропного плазменного травления. После снятия фоторезиста проводят процесс термического окисления пластины. Пленку SiO2, полученную на обеих сторонах пластины, используют в качестве маски в последующих процессах плазменного травления.

Недостатком указанного способа является низкий процент выхода годных изделий, обусловленный наличием системы канавок на лицевой стороне пластины, отрицательно влияющих на воспроизведение геометрии формируемых элементов при проведении процесса фотолитографии.

Известен способ изготовления способ изготовления интегральных тензопреобразователей [Патент Российской Федерации №2076395, H01L 29/84, 1997. Прототип]. Способ включает формирование на обеих поверхностях кремниевой пластины первого типа проводимости диэлектрического слоя, фотолитографию, вскрытие окон и сквозное анизотропное травление реперных знаков в периферийной части пластины с рабочей ее стороны, формирование диффузионных тензорезисторов второго типа проводимости на рабочей стороне пластины, вскрытие контактных окон к тензорезисторам и создание металлизации, глубокое анизотропное травление для формирования упругих элементов, согласно способа, после формирования диэлектрического слоя на рабочую сторону пластины наносят слой тугоплавкого металла, а после вскрытия окон в периферийной части пластины проводят анизотропное травление на глубину, равную толщине упругих элементов, затем проводят фотолитографию, вскрывают окна для формирования упругих элементов и проводят глубокое анизотропное травление, дотравливая при этом кремний в реперных знаках на всю толщину пластины, удаляют все защитные слои, отмывают поверхность пластины, после чего формируют диффузионные резисторы. В качестве диэлектрической маски используют слой нитрида кремния с подслоем окисла кремния, первое анизотропное травление проводят в органическом травителе, а второе в щелочи, в качестве тугоплавкого металла используют титан, вольфрам, тантал или их сплавы.

Недостатком указанного способа является низкий процент выхода годных изделий из-за некачественной топологии формируемых упругих элементов, обусловленной необходимостью проведения операций фотолитографии по рельефной поверхности обратной стороны кремниевой пластины.

Целью изобретения является повышение процента выхода годных изделий за счет проведения операций фотолитографии по плоским поверхностям, не содержащим рельефа.

Поставленная цель достигается тем, что в способе формирования интегральных преобразователей, включающем формирование на обеих поверхностях кремниевой пластины диэлектрического слоя нитрида кремния с подслоем окисла кремния, фотолитографию по вскрытию окон и анизотропное травление с рабочей ее стороны на глубину, равную толщине упругих элементов, вскрытие контактных окон и создание металлизации, нанесение слоя металла, проведение фотолитографии, вскрытие окон для формирования упругих элементов и проведение глубокого анизотропного травления, дотравливание при этом кремния на всю толщину пластины, удаление защитных слоев, отмывку поверхности пластины, согласно способа, после формирования диэлектрического слоя вскрывают контактные окна и создают металлизацию, наносят слой металла на обе стороны кремниевой пластины, после чего проводят вскрытие окон и анизотропно травят пластину с рабочей ее стороны на глубину, равную толщине упругих элементов с последующим проведением фотолитографии и вскрытием окон для формирования упругих элементов, после чего проводят глубокое анизотропное травление с дотравливанием кремния на всю толщину пластины, а защитные слои удаляют только с нерабочей стороны пластины.

Фотолитографию по вскрытию окон под контакт с металлизацией с рабочей стороны пластины и фотолитографию по вскрытию окон для формирования упругих элементов с нерабочей стороны пластины проводят только по плоской, планарной, не содержащей рельефов поверхности, что значительно улучшает качество формируемого методами фотолитографии топологического рисунка структур упругих элементов интегрального преобразователя, приводя к повышению процента выхода годных изделий.

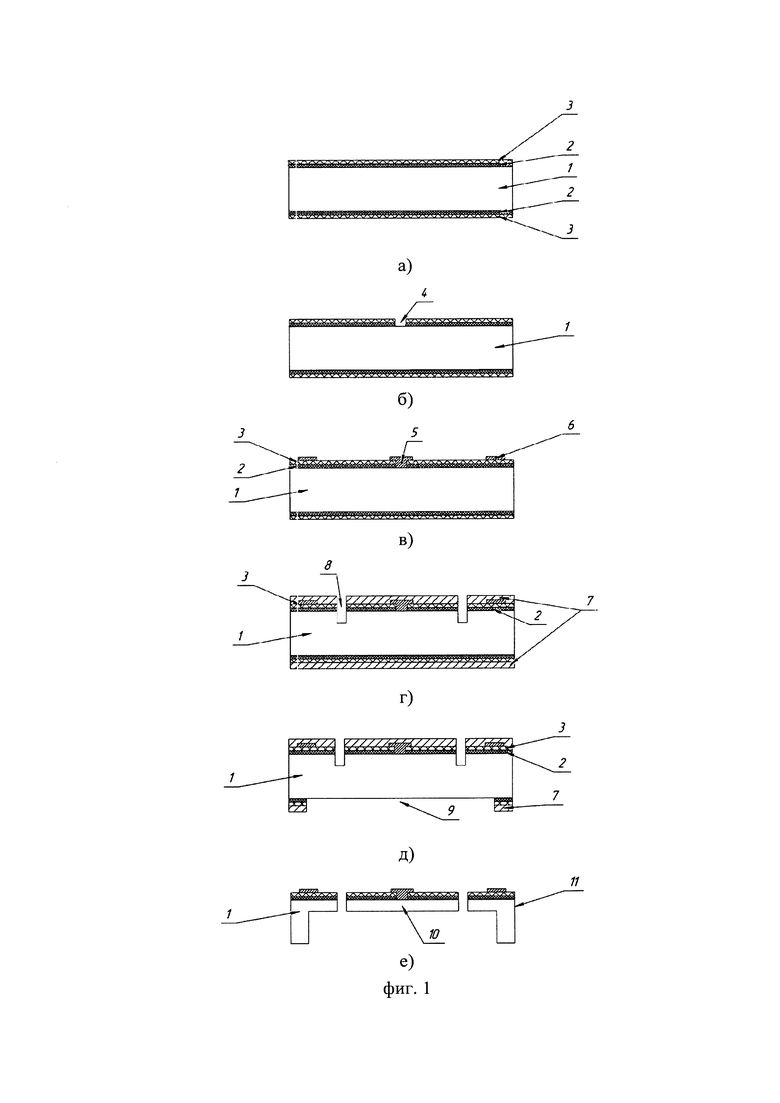

На чертежах фиг. 1,а-1,е показана последовательность операций, применяемых для реализации предложенного способа

На фиг. 1,а изображена кремниевая пластина 1 с подслоем окисла кремния 2, слоем нитрида кремния 3, образующими диэлектрический слой.

На фиг. 1,б показаны контактные окна 4 к кремниевой пластине 1.

На фиг. 1,в показана металлизация 5, контактирующая с кремниевой пластиной 1, металлизация 6 на поверхности диэлектрического слоя нитрида кремния 3 с подслоем окисла кремния 2.

На фиг. 1,г изображен слой металла 7 с обеих сторон кремниевой пластины 1, вскрытые окна 8 под анизотропное травление с рабочей стороны пластины 1.

На фиг. 1,д показаны вскрытые окна 9 в слое металла 7 с нерабочей стороны кремниевой пластины 1 под глубокое анизотропное травление.

На фиг. 1,е изображен упругий элемент 10, пластина 1 с удаленными защитными слоями с нерабочей стороны, готовая структура интегрального преобразователя 11

Пример реализации предложенного способа:

На кремниевой пластине 1 толщиной 300-400 мкм с ориентацией базовой поверхности в плоскости с низкими индексами Миллера ((100), (110), (111)) известными методами создают подслой окисла кремния 2 с обеих сторон пластины толщиной 0,2-2,0 мкм, наносят слой из нитрида кремния 3 толщиной 0,2-2,0 мкм вместе образующими диэлектрический слой (фиг. 1, а), проводят фотолитографию по вскрытию окон 4 в диэлектрическом слое под контакт с металлизацией с рабочей стороны пластины 1, причем рабочая сторона пластины 1 не содержит рельефа, являясь плоской (фиг. 1, б). Известными методами в едином технологическом цикле формируют на рабочей стороне пластины 1 металлизацию 5, например, из пленки алюминия толщиной 1,2-2,0 мкм, контактирующую с кремниевой пластиной 1, металлизацию 6 на поверхности диэлектрического слоя нитрида кремния 3 с подслоем окисла кремния 2 (фиг. 1, в). Далее формируют слой металла 7 с обеих сторон кремниевой пластины 1, служащий в качестве защитного при анизотропном травлении, проводят фотолитографию под анизотропное травление с рабочей стороны пластины 1, поочередно удаляя в открытых окнах слои металла 7, слой нитрида кремния 3 и подслой окисла кремния 2, после чего травят пластину на глубину (например, методом плазмохимического анизотропного травления), равную толщине упругих элементов, при этом слой металла 7 может представлять собой композицию из слоев ванадия и слоев напыленной и гальванически осажденной меди общей толщиной 5,0…14,0 мкм (фиг. 1, г). После этого с нерабочей стороны пластины 1 проводят фотолитографию по слою металла 7 под анизотропное травление, поочередно удаляя в открытых окнах слои металла 7, слой нитрида кремния 3 и подслой окисла кремния 2, причем фотолитография проводится по плоской поверхности нерабочей стороны пластины 1 (фиг. 1, д), проводят глубокое анизотропное травление на определенную глубину до достижения нужной толщины упругих элементов 10, удаляют защитные слои с нерабочей стороны пластины 1, получая готовую структуру интегрального преобразователя 11.

Таким образом, предложенный способ повышает процент выхода годных изделий за счет выполнения операций фотолитографии по плоским поверхностям, не содержащим рельефа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТЕНЗОПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2076395C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНЫХ ДАТЧИКОВ СОСТАВА ГАЗА | 2010 |

|

RU2449412C1 |

| Способ изготовления интегральных кремниевых механоэлектрических преобразователей | 1991 |

|

SU1783595A1 |

| Способ защиты кремниевой пластины | 2024 |

|

RU2820283C1 |

| Двунаправленный тепловой микромеханический актюатор и способ его изготовления | 2015 |

|

RU2621612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДАТЧИКОВ КОНЦЕНТРАЦИИ ГАЗА | 2015 |

|

RU2597657C1 |

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

Изобретение относится к области приборостроения и может применяться при изготовлении упругих элементов, используемых в конструкциях кремниевых чувствительных элементов микромеханических датчиков - акселерометров, резонаторов, датчиков угловой скорости. Изобретение обеспечивает повышение процента выхода годных изделий за счет проведения операций фотолитографии по плоским поверхностям, не содержащим рельефа. Способ изготовления интегральных преобразователей включает проведение операций фотолитографии по вскрытию окон для формирования упругих элементов с нерабочей стороны пластины только по плоской, планарной, не содержащей рельефов поверхности, что значительно улучшает качество формируемого методами фотолитографии топологического рисунка структур интегрального преобразователя. 1 ил.

Способ формирования интегральных преобразователей, включающий формирование на обеих поверхностях кремниевой пластины диэлектрического слоя нитрида кремния с подслоем оксида кремния, фотолитографию по вскрытию окон и анизотропное травление с рабочей ее стороны на глубину, равную толщине упругих элементов, вскрытие контактных окон и создание металлизации, нанесение слоя металла, проведение фотолитографии, вскрытие окон для формирования упругих элементов и проведение глубокого анизотропного травления, дотравливание при этом кремния на всю толщину пластины, удаление защитных слоев, отмывку поверхности пластины, отличающийся тем, что после формирования диэлектрического слоя вскрывают контактные окна и создают металлизацию, наносят слой металла на обе стороны кремниевой пластины, после чего проводят вскрытие окон и анизотропно травят пластину с рабочей ее стороны на глубину, равную толщине упругих элементов, с последующим проведением фотолитографии и вскрытием окон для формирования упругих элементов, после чего проводят глубокое анизотропное травление с дотравливанием кремния на всю толщину пластины, а защитные слои удаляют только с нерабочей стороны пластины.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТЕНЗОПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2076395C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МИКРОМЕХАНИЧЕСКИХ СИСТЕМ | 2010 |

|

RU2439741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| Способ формирования монокристаллического элемента микромеханического устройства | 2016 |

|

RU2628732C1 |

| US 7052623 B1, 30.05.2006. | |||

Авторы

Даты

2019-08-28—Публикация

2018-11-21—Подача