Изобретение относится к гидрометаллургии урана и может быть использовано для его извлечения из сернокислых растворов подземного выщелачивания, характеризующихся низкой температурой, которая обусловлена климатическими условиями и особенностью территориального расположения рудных месторождений.

Известны способы извлечения урана из сернокислых растворов подземного выщелачивания с использованием для процесса сорбции сильноосновных анионных сорбентов при различных температурах. В частности, известны сорбционные способы извлечения урана из сернокислых растворов подземного выщелачивания с использованием макропористых или гелевых сильноосновных анионитов, например, Ambersep 920U, АМ-п. После сорбции урана из сернокислых растворов подземного выщелачивания урановых руд осуществляют десорбцию урана сернокислыми растворами (10-15% серной кислоты) (Подземное выщелачивание полиэлементных руд / Н.П. Лаверов, И.Г. Абдульманов, К.Г. Бровин и др.; Под ред. Н.П. Лаверова. - М.: Издательство Академии горных наук, 1998. 446 с. С. 222-223, 226-227; Ю.В. Нестеров. Иониты и ионообмен. Сорбционная технология при добыче урана и других металлов методом подземного выщелачивания. - М: ООО ЮНИКОРН-ИЗДАТ, 2007. 480 с. С. 326-327).

Известен также способ извлечения урана из сернокислых минерализованных растворов сильноосновным гелевым анионитом АМП с бензилпиридиниевыми функциональными группами, обладающим лучшими кинетическими характеристиками среди других сильноосновных анионитов (коэфиициенты массопереноса и коэффициенты диффузии убывают в ряду: АМП > Lewatite K 6367 > АМ-п > Purolite А 600 > > Purolite А 500) (Коломиец Д.Н., Трошкина И.Д., Шереметьев М.Ф., Коноплева Л.В. Сорбция урана сильноосновными анионитами из сернокислых минерализованных растворов // Журн. прикладной химии. 2005. Т. 78, вып. 5. С. 736-740.).

Недостатками этих способов извлечения урана из сернокислых растворов являются невысокие емкостные и кинетические характеристики выше указаных анионитов по сравнению с сорбентом АМП - гелевым, что приводит к увеличению размеров сорбционного и емкостного оборудования и к увеличению капитальных затрат.

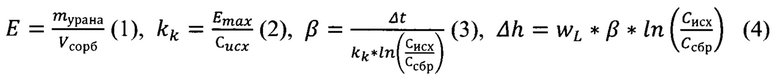

Существенное влияние на показатели сорбции урана оказывает температура раствора, поступающего на сорбцию. Наиболее близким по своей технической сущности и достигаемому результату является способ извлечения урана из сернокислых растворов подземного выщелачивания, в котором для сорбции из растворов с низкой температурой 6-10°С рекомендуется использовать анионит АМП - гелевый. В монографии «Геотехнология урана (российский опыт), под редакцией И.Н. Солодова, Е.Н. Камнева. - М.: «КДУ», «Университетская книга», 2017 г, отмечается, что «… анионит АМП - гелевый от остальных изучаемых анионитов достаточно эффективно извлекает уран из растворов еще и при 5,5°С. И этот фактор может оказаться решающим при выборе анионита для производства». Также отмечено, что исследование кинетики сорбции при температуре 3-5°С, 8-10°С показали, что наибольшая емкость по сравнению с другими анионитами по урану имеет анионит АМП - гелевый (смотреть таблицу 1).

Из данных таблицы 1 следует, что при температурах 6,5-8°С, емкость наиболее эффективного сорбента марки АМП находится в интервале 14,8-23,7 мг/г.

Недостаток известного способа извлечения урана из сернокислых растворов подземного выщелачивания, характеризующихся низкой температурой, состоит в том, что ранее рекомендуемый для промышленного использования и наиболее эффективный сорбент АМП - гелевый среди других известных сорбентов также характеризуется невысокой емкостью по урану, что приводит к необходимости увеличения объема используемого сорбента, сопровождается повышенным расходом реагентов и увеличивает затраты на сорбционное оборудование.

Техническим результатом предлагаемого изобретения является сокращение объема загрузки ионообменной смолы, снижение расхода регенерирующих растворов и увеличение удельной производительности процесса сорбции урана.

Технический результат достигается тем, что для сорбции урана из сернокислых растворов, характеризующихся низкой температурой 6-10°С, в качестве сорбента на операции сорбции используют сильноосновный гелевый анионит - сополимер 4-винилпиридина, содержащий два вида ионогенных групп: N-метилпиридиниевый азот и пара-замещенный пиридиновый азот.

Извлекаемые из недр растворы подземного выщелачивания и поступающие на сорбционную переработку из откачных скважин имеют низкую температуру, которая обусловлена климатическими условиями и особенностью территориального расположения рудных месторождений. Температура извлеченных из скважин растворов, поступающих в пруды-отстойники, в том числе и в летний период времени, обычно не превышает 3-4°С. При дальнейшей транспортировке раствора в технологический корпус, в котором осуществляются процессы сорбции, перед входом в колонные аппараты происходит незначительное нагревание растворов до температуры 6-8°С. Известно, что температура оказывает ощутимое влияние на кинетику процессов сорбции. В гидрометаллургии, например, где процесс сорбции урана происходит в цехах, температура перерабатываемых растворов после процессов выщелачивания характеризуется более высокими значениями 40-50°С. Температура растворов подземного выщелачивания, поступающих на сорбцию, существенно отличается от температуры растворов, получающихся после агитационного или автоклавного выщелачивания.

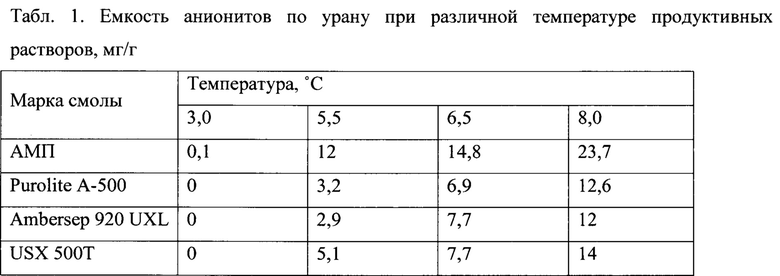

Ниже приводится фракционный состав (табл. 2) предлагаемой для использования смолы и его сравнительная оценка с наиболее применяемыми в промышленной практике анионообменными сорбентами (АМП, Puromet 6601, Bestion BD-200), которые используются в настоящее время для переработки растворов подземного выщелачивания.

Обычно продуктивные растворы (ПР), содержащие уран, после его выщелачивания растворами серной кислоты поступают в колонные аппараты сорбции при температуре 6-8°С. Концентрация урана в них колеблется от 92 до 107 мг/л, содержание серной кислоты составляет 4-5 г/л.

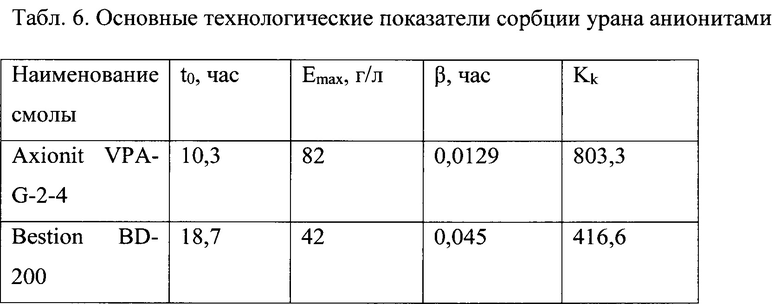

Для сравнения сорбционных характеристик Axionit VPA-G-2-4 и сорбентов других производителей (АМП, Puromet 6601, Bestion BD-200) были проведены испытания на реальных производственных продуктивных растворах. Сорбенты загружались в «мешки», выполненные из ткани полиэстер, которые помещались в проточную ячейку (фиг. 1).

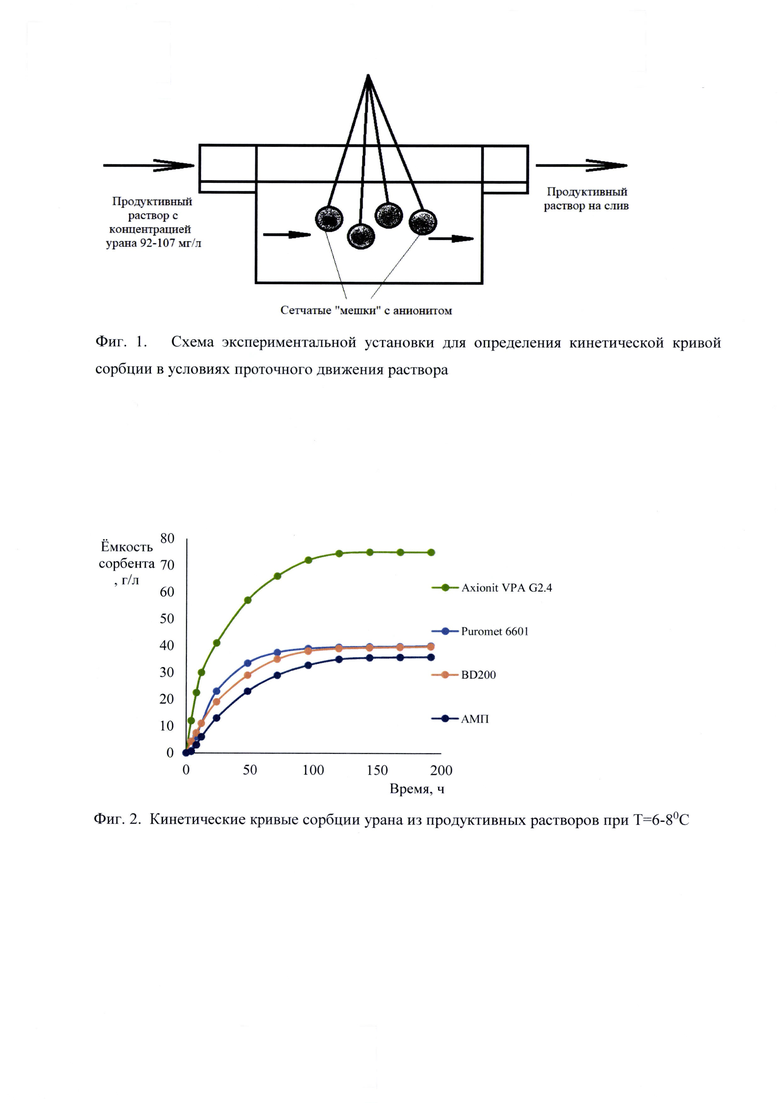

Для проведения испытаний на растворном коллекторе перед входом в сорбционные колонны была установлена проточная ячейка, в которую погружались образцы смол. Продуктивный раствор пропускался через ячейку со скоростью 300 л/ч. Пробы на содержание урана в образцах анионообменных смол отбирали объемами 2 мл в моменты времени: 4, 8, 12, 24, 48, 72, 96, 120, 144, 168, 192, 216 часов. Полученные результаты представлены на фиг. 2.

Отклонения точек от аппроксимирующих кривых наблюдается ввиду непостоянного содержания урана в продуктивном растворе (в диапазоне от 92 до 107 мг/л), протекающем через ячейку с «мешками».

Анализ результатов, представленных на фиг. 2, показывает значительные преимущества в кинетике насыщения ураном у предлагаемого анионита Axionit VPA-G 2.4, которое достигает максимального значения 75 г/л.

Также исследовалась сорбция урана из растворов в динамических условиях в колонных аппаратах с параллельным переносом фронта распределения равновесных концентраций, который образуется на первой стадии процесса сорбции.

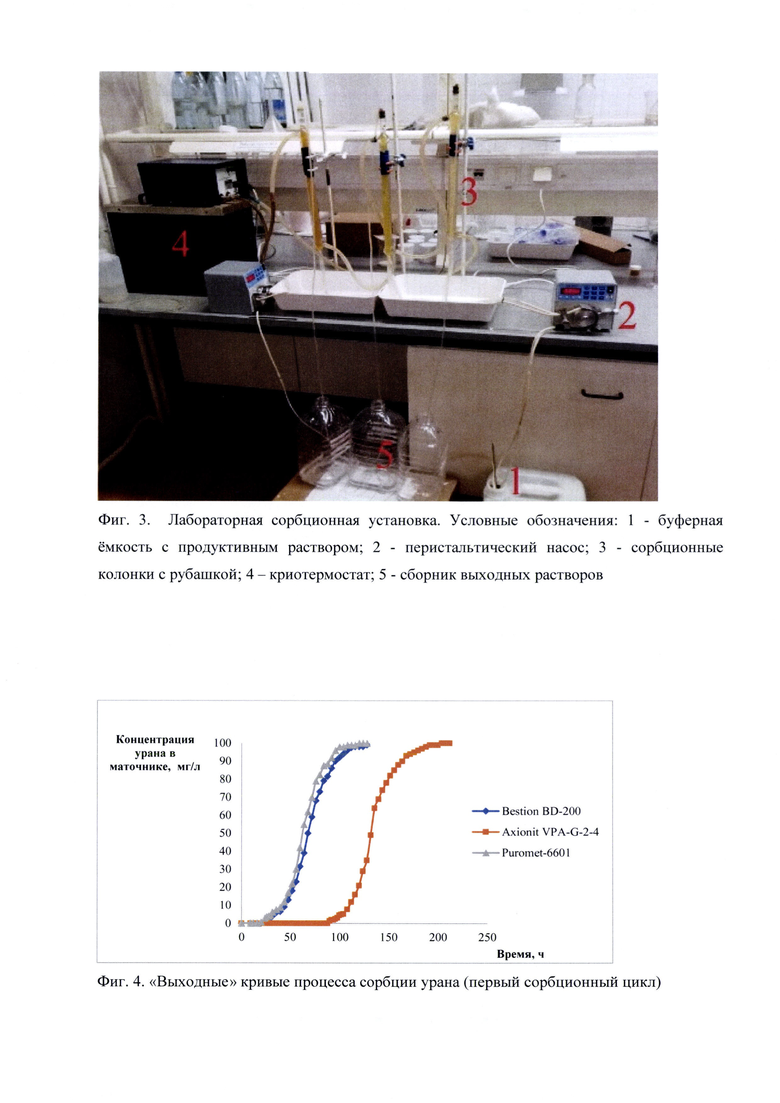

Исследования проводились на установке, представленной на фиг. 3. Установка состояла из буферных емкостей 1 и 5 объемом 20 литров, перистальтического насоса 2 с производительностью 32 л/час, ионообменными колонками с рубашкой 3 высотой 500 мм диаметром 14 мм, термостата 4 марки LKB 2219.

Объем загрузки смолы в колонку составлял 60 см3, высота слоя смолы 400 мм.

Работа на установке осуществлялась следующим образом. Продуктивный раствор, полученный в условиях подземного выщелачивания, из буферной емкости 1 подавался перистальтическим насосом 2 в нижнюю часть колонных аппаратов 3, загруженных анионитами. Поток продуктивного раствора составлял 360 мл/ч (отношение объема поступающего раствора к объему смолы составляло 6:1). Температура раствора 8°С поддерживалась постоянной с помощью криотермостата 4. Прошедший через сорбционные колонки раствор собирался в сборниках маточника 5. Анализируемые пробы отбирались в установленное время на выходе раствора из колонок.

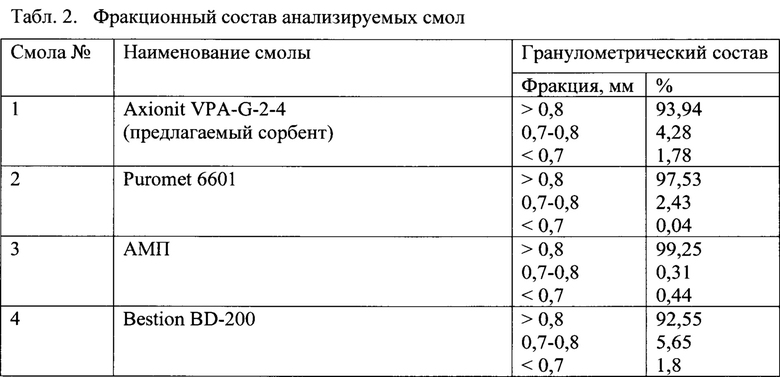

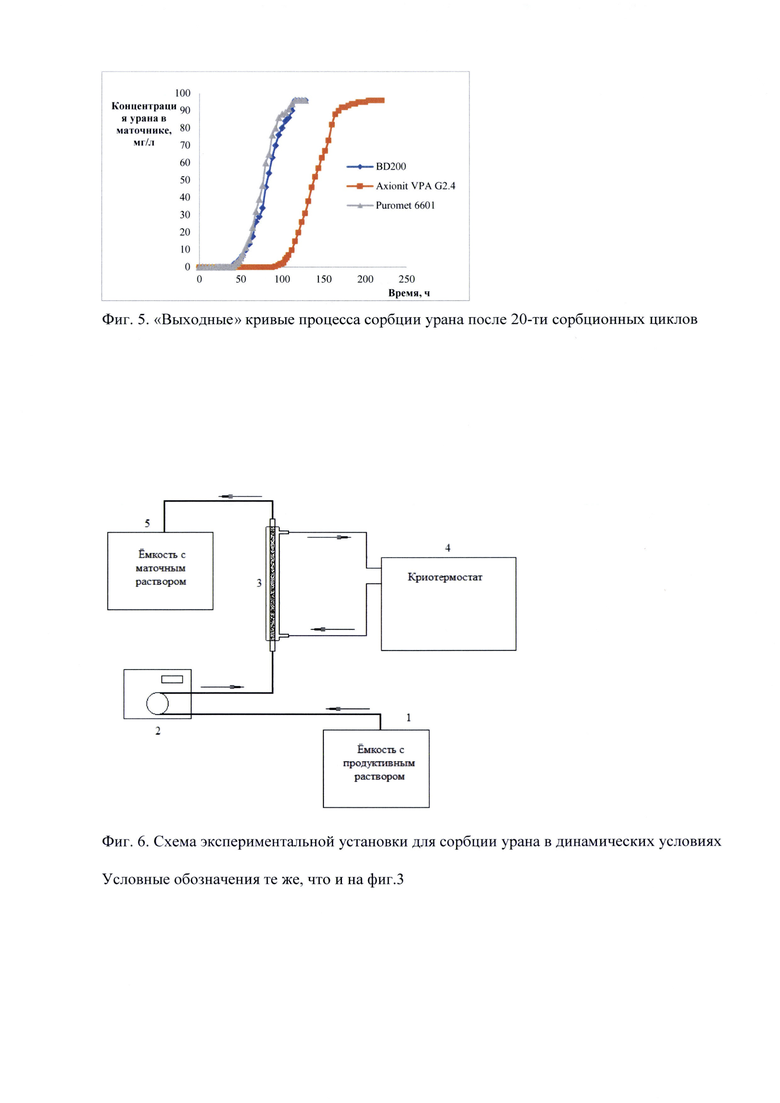

На основании результатов исследований были определены выходные кривые сорбции урана, представленные на фиг. 4. Из данных фиг. 4 следует, что емкость смолы Axionit VPA-G 2.4 превосходит емкости смол-конкурентов вдвое, а защитное время до появления урана из колонного аппарата более, чем в 3 раза (табл. 3).

По характеру выходных кривых сорбции (фиг. 4) видно, что анионит Axionit VPA-G-2-4 обладает самым большим временем защитного действия и емкостью «до проскока», равной 53,3 г/л. Концентрация «проскока» урана принималась 0,005 г/л. Анионит марки Bestion BD-200 показал динамическую обменную емкость лишь 14,5 г/л. Для сорбента Puromet 6601 динамическая обменная емкость составила 12,2 г/л. Емкость до «проскока» является важным параметром при оперативном управлении сорбционными производственными процессами. Однако динамическая обменная емкость находится в прямой зависимости от высоты слоя смолы, соотношения объемов, пропущенных раствора и смолы, скорости подачи раствора. Поэтому для сравнительных исследований сорбционных свойств сорбентов, рекомендуется использовать понятие полной динамической емкости.

Смола Axionit VPA-G-2-4 показала самую высокую величину полной динамической обменной емкости на стадии сорбции из растворов с низкой температурой 8°С. В условиях динамической сорбции урана из продуктивного раствора полная динамическая обменная емкость для смолы Axionit VPA-G-2-4 составила 82,1 г/л. Для анионитов Bestion BD-200 и Puromet 6601 - 42,4 г/л и 38,9 г/л урана соответственно.

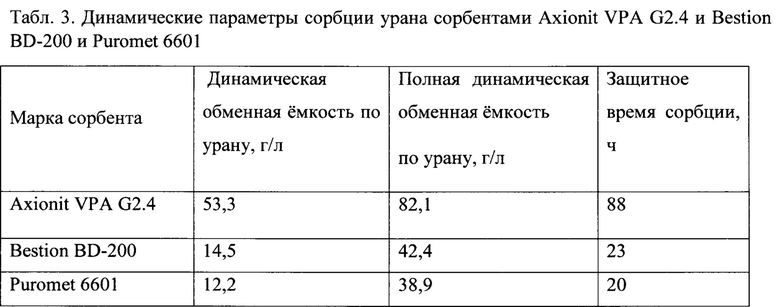

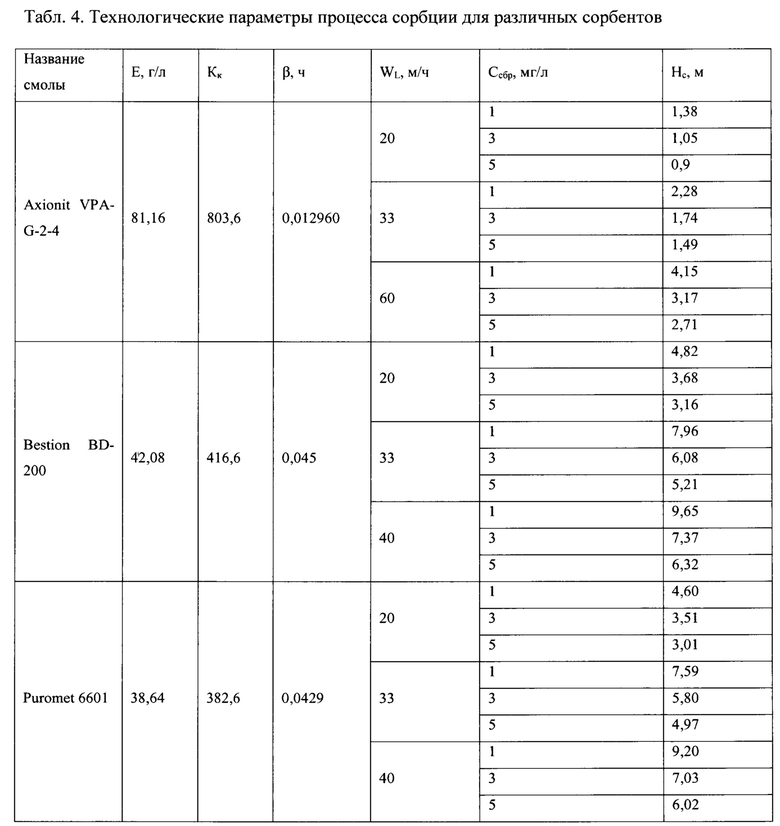

С использованием полученных результатов исследования кинетики и динамики сорбции выполнен расчет технологических параметров сорбции (Е - емкость смолы, г/л; Кк, - коэффициент концентрирования; β - кинетический коэффициент, ч) для выбранных сорбентов, на основании которых рассчитывался основной показатель - высота рабочего слоя смолы при различных значениях сбросных концентраций урана(Ссбр) и линейных скоростей движения растворов(WL). Результаты расчетов представлены в таблице 4.

Формулы расчета.

Из данных расчетов следует, что использование смолы Axionit VPA-G-2-4 значительно сокращает высоту (Нс) рабочего слоя смолы, и как следствие, уменьшает объем загрузки смолы и размеры сорбционного оборудования.

При использовании анионита Axionit VPA-G-2-4 сорбцию урана можно вести с большим запасом по высоте рабочего слоя смолы, получая концентрацию урана в маточнике менее 0,001 г/л, при линейной скорости раствора 60 м/час.

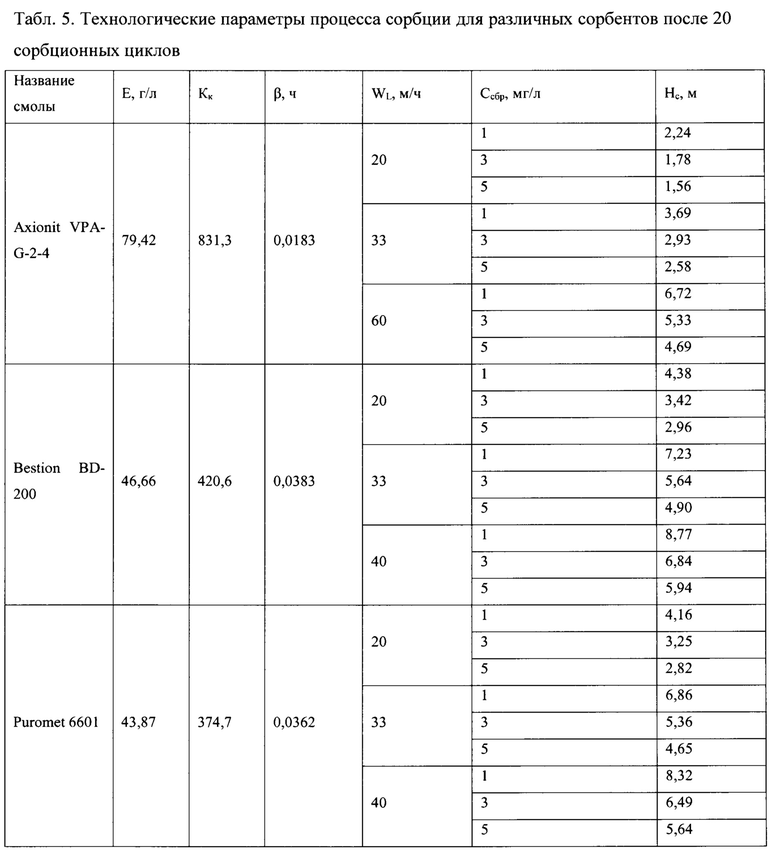

Одной из важнейших характеристик предлагаемых сорбентов является оценка эффективности процесса сорбции после 20-ти сорбционных циклов. Были проведены исследования изменения сорбционных характеристик трех типов сорбентов Axionit VPA-G-2-4, Bestion BD-200 и Puromet 6601 от количества сорбционных циклов (табл. 5). На фиг. 5 изображены выходные кривые сорбции урана на анионообменных смолах после 20-ти сорбционных циклов.

Для полученных образцов были определены фракционные составы и выходные кривые сорбции (фиг. 5). Результаты этих исследований продемонстрировали, что технологические показатели предлагаемого для использования сорбента Axionit VPA-G-2-4 после 20 сорбционных циклов существенно не изменились. Необходимая высота слоя смолы (Нс) после 20 сорбционных циклов при линейной скорости движения раствора 33 м/час увеличилась от 1,74 м до 2,93 м при сбросной концентрации 3 мг/л по урану. Полученные показатели являются удовлетворительными и анионит Axionit VPA-G-2-4 может рекомендоваться для переработки продуктивных растворов подземного выщелачивания, характеризующихся низкой температурой 6-10°С.

Пример.

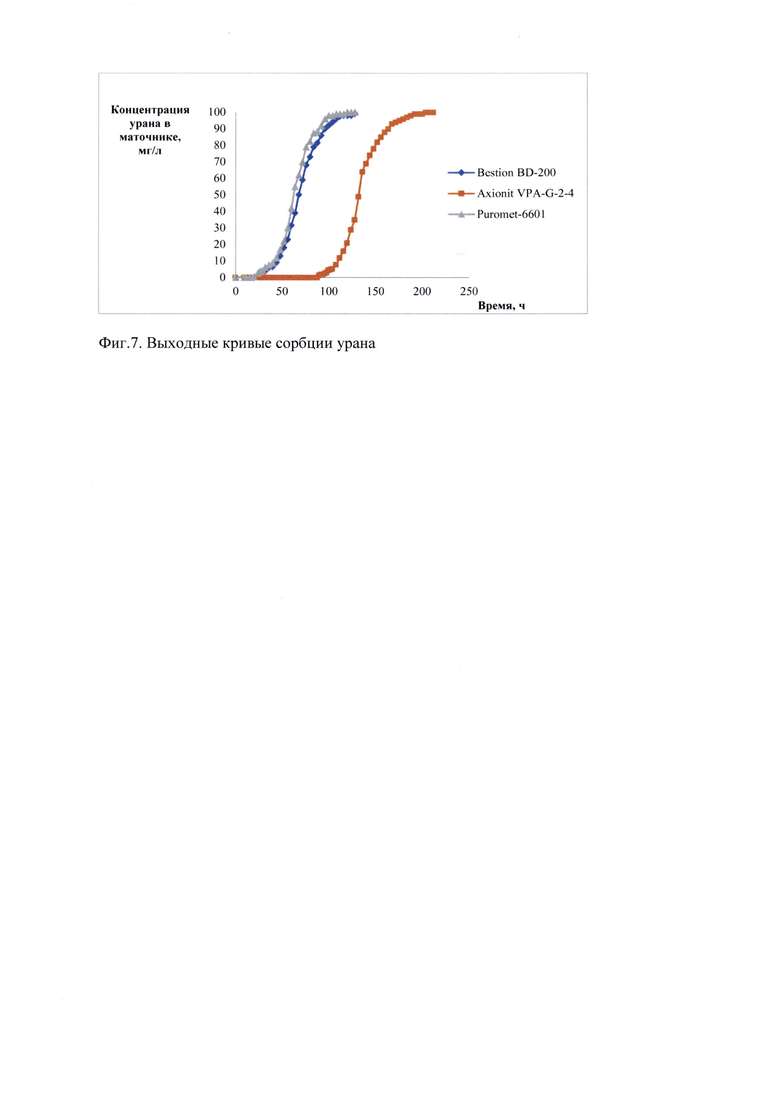

Сорбцию урана из сернокислых продуктивных растворов осуществляли на установке, схема которой представлена на фиг. 3 и 6, в динамических условиях при низкой температуре 8°С из продуктивного раствора подземного выщелачивания следующего состава: U - 101 мг/л; Al - 4,2 г/л; Са - 0,45 г/л; Fe - 0,76 г/л; SO42- - 7 г/л; Si (SiO32-) - 0,028 мг/л, в колонке 3 диаметром 1,4 см с рубашкой и высотой 40 см. Для сорбции урана использовали сильноосновный гелевый анионит Axionit VPA G 2.4, сополимер 4-винилпиридина, содержащий два вида ионогенных групп: N-метилпиридиниевый азот и пара-замещенный пиридиновый азот, а для сравнительной оценки гелевый анионит Bestion BD-200. Объем загруженного анионита составлял 60 мл. Температуру продуктивного раствора 8°С, подаваемого в колонку со скоростью 360 мл/ч, поддерживали с помощью криотермостата 4.

В результате проведения лабораторных исследований процесса сорбции урана с использованием анионообменных смол Axionit VPA-G-2-4 и Bestion BD-200 были определены основные технологические показатели: t0, Kk, β, Emax, представленные в табл. 6.

Из данных табл. 5 и фиг. 7 очевидно, что рекомендуемый для использования в промышленной практике анионит Axionit VPA-G-2-4, характеризуется более высокими технологическими показателями. Максимальная емкость и коэффициент концентрирования анионита Axionit VPA-G-2-4 вдвое превышают соответствующие показатели анионита Bestion BD-200. На основании предварительно проведенных лабораторных исследований могут быть выполнены расчеты основных размеров промышленных аппаратов для переработки продуктивных растворов любой заданной производительности. Для расчета примем величину концентрации урана в сбросном (маточном) растворе 0,005 г/л и время перегрузки смолы 8 часов.

Сначала определим основные размеры промышленного аппарата в случае использования сорбента Bestion BD-200. Примем линейную скорость пропускаемого раствора 30 м/ч. Высоту рабочего слоя определяем по формуле (3), Δh=30*0,045*ln(100/5)=4,04 м. Скорость движения фронта равновесных концентраций Wf=30/416,6=0,072 м/ч. Высота перегружаемого слоя насыщенной смолы при перегрузке после 8 часов сорбции составляет h=0,072*8=0,576 м. Общая высота колонного аппарата Н=4,04+0,576+0,6=5,2 м, где 0,6 м - высота резервного слоя, составляющая 15% от высоты рабочего слоя. Примем расход продуктивного раствора, поступающего с операции подземного выщелачивания, для примера 420 м3/ч. При линейной скорости 30 м/ч общая площадь сечения колонных аппаратов составит Fобщ=420/30=14 м2. Примем диаметр колонных аппаратов 3м, F=7m2, число аппаратов n=2. Высота колонных аппаратов H принимается из требования соблюдения соотношения H/D > или = 2. На основании этого принимаем H=7 м. Объем загружаемой смолы в двух аппаратах сорбции составит 98 м3.

В связи с тем, что технологические показатели рекомендуемого сорбента в значительной степени превосходят соответствующие показатели сорбента Bestion BD-200, есть возможность увеличения линейной скорости пропускаемого продуктивного раствора через слой сорбента до 60 м/ч. В этом случае величина Δh=2,3 м, Wf=0,074 м/ч, h=0,592 м и Н=3,24 м. При принятой производительности 420 м3/ч, и линейной скорости раствора через слой смолы WL=60 м/ч потребуется один аппарат с площадью сечения 7 м2, диаметром 3 м и высотой около 3,5 м. При соблюдении условий соотношения H/D > или = 2, примем высоту аппарата Н=7 м (с запасом). Объем загружаемой смолы в аппарат составит 49 м3. Из результатов исследования и выполненных расчетов очевидно, что при использовании смолы Axionit VPA-G-2-4 сокращается вдвое количество загружаемой смолы, снижается общее количество используемых реагентов на операциях регенерации смолы, что позволит обеспечить значительный экономический эффект.

В настоящее время обсуждается вопрос об использовании смолы Axionit VPA-G-2-4 взамен рабочей смеси анионитов для действующего крупнотоннажного предприятия с производительностью 1600 м3/ч. В случае промышленной реализации внедрения смолы Axionit VPA-G-2-4 экономический эффект только от ее замены составит более 150 млн. рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОНООБМЕННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ И ПУЛЬП | 2004 |

|

RU2259412C1 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ РАСТВОРОВ И ПУЛЬП | 2002 |

|

RU2226177C2 |

| Анионит для извлечения урана и способ его получения | 2023 |

|

RU2820543C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ ИЗ УРАНОВЫХ РАСТВОРОВ | 2016 |

|

RU2627838C1 |

| ПИРИДИНИЕВЫЙ ИОНИТ ДЛЯ СОРБЦИИ УРАНА ИЗ РАСТВОРОВ И ПУЛЬП | 2008 |

|

RU2385885C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ ИЗ УРАНСОДЕРЖАЩИХ РАСТВОРОВ | 2012 |

|

RU2523892C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОНЦЕНТРАТА ПРИРОДНОГО УРАНА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489510C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ | 2016 |

|

RU2613246C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ ИЗ РАСТВОРОВ | 2005 |

|

RU2294392C1 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ УРАНА ИЗ КРЕМНИЙСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 1999 |

|

RU2159216C1 |

Изобретение относится к гидрометаллургии урана и может быть использовано для его извлечения из сернокислых растворов подземного выщелачивания, характеризующихся низкой температурой, которая обусловлена климатическими условиями и особенностью территориального расположения рудных месторождений. Извлечение урана из сернокислых растворов подземного выщелачивания, характеризующихся низкой температурой 6-10°С, включает сорбцию урана с применением анионитов. В качестве сорбента на операции сорбции используют сильноосновный гелевый анионит - сополимер 4-винилпиридина, содержащий два вида ионогенных групп: N-метилпиридиниевый азот и паразамещенный пиридиновый азот. Изобретение позволяет сократить объем загрузки ионообменной смолы, снизить расход регенерирующих растворов, увеличить эффективность сорбционного передела и увеличить производительность готовой продукции. 7 ил., 6 табл., 1 пр.

Способ извлечения урана из сернокислых растворов подземного выщелачивания, характеризующихся низкой температурой 6-10°С, включающий сорбцию урана с применением анионитов, отличающийся тем, что в качестве сорбента на операции сорбции используют сильноосновный гелевый анионит - сополимер 4-винилпиридина, содержащий два вида ионогенных групп: N-метилпиридиниевый азот и паразамещенный пиридиновый азот.

| Геотехнология урана (российский опыт), под ред | |||

| СОЛОДОВА И.Н | |||

| и др., М, КДУ, Университетская книга, 2017 | |||

| ИЗВЛЕЧЕНИЕ УРАНА | 2017 |

|

RU2735528C2 |

| Способ сорбционного извлечения урана из сернокислых растворов и пульп | 2016 |

|

RU2627078C1 |

| MOHAMED S.A | |||

| et al | |||

| Uranium extraction from sulphuric acid solution using anion-exchange resin., An Indian Journal Chemical Technology, 2015, N10 (3), pp | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Передающее устройство для электронного телеграфного аппарата | 1980 |

|

SU906020A1 |

Авторы

Даты

2023-06-09—Публикация

2022-04-25—Подача