Изобретение относится к газодобывающей промышленности, в частности к гидрофобизирующим составам для ограничения водопритоков в газовых скважинах, находящихся на начальной стадии водопроявления.

Анализ существующего уровня техники показал следующее.

Известен состав для селективных ремонтно-изоляционных работ в нефтяных и газовых скважинах, включающий 10 об.% гидрофобизирующей кремнеорганической жидкости ГКЖ-11Н, в качестве катализатора 85 об.% этилсиликата ЭТС-40, в качестве загустителя 5 об.% диатомита (см. патент РФ №2529080 от 04.06.2013 по кл. Е21В 33/138, C09K 8/506, опубл. в ОБ №27, 27.09.2014)

Основным недостатком указанного состава является невысокая изолирующая способность при ограничении водопритоков в газовых скважинах, что обусловлено низкой сплошностью получаемой гидрофобной пленки, ввиду ее дефектности. Кроме того, вследствие присутствия в составе диатомита, получаемая гидрофобная пленка имеет значительную толщину, что приводит к снижению проходимости поровых каналов коллектора.

Известен способ гидрофобной обработки призабойной зоны продуктивного пласта, включающий нагнетание в порово-трещинное пространство призабойной зоны пласта раствора, содержащего, мас. %: смесь многоатомных спиртов - побочный продукт при производстве моно-, ди- и триэтиленгликолей 75,0-96,0, концентрат головных примесей производства этилового спирта из пищевого сырья 1,0-4,0, промежуточные фракции производства этилового спирта из пищевого сырья 0,5-4,0, масло сивушное 1,0-3,0, неонол 0,5-4,0, оксиэтилированные жирные кислоты 1,0-10,0 (см. патент РФ №2425210 от 29.02.2009 по кл. Е21В 43/22, C09K 8/84, опубл. в ОБ №21 27.07.2011).

Недостатками известного раствора для гидрофобной обработки призабойной зоны продуктивного пласта является недостаточно высокая изолирующая способность. Это можно объяснить тем, что многоатомные спирты, сивушное масло, оксиэтилированные жирные кислоты и неонол имеют низкое сродство к минеральным поверхностям, что не обеспечивает достаточной адгезии и сплошности получаемого покрытия. Кроме того, формируемая ими гидрофобная пленка образуется за счет низкоэнергетических водородных связей. Поэтому, несмотря на их значительное количество, получаемое покрытие не обладает достаточной прочностью и долговечностью, что приводит к сокращению межремонтного периода работы скважин.

Наиболее близкой к заявленному изобретению является сухая смесь для приготовления состава для селективной водоизоляции в газовом пласте, включающая канифоль сосновую, гидрофобизатор силиконовый «Пента-811», стекло натриевое порошкообразное, при следующем соотношении ингредиентов, мас. %: канифоль сосновая 3,2-6,6, гидрофобизатор силиконовый «Пента-811» 8,8-26,7, стекло натриевое порошкообразное 66,7-88,0, (см. патент РФ №2644447 от 23.06.2016 по кл. Е21В 33/138, C09K 8/504, опубл. в ОБ №5 12.02.2018).

Недостатками состава для селективной водоизоляции в газовом пласте на основе известной сухой смеси являются недостаточно высокая изолирующая способность и небольшой межремонтный период работы скважины. Это можно объяснить следующим.

Растворенные совместно канифоль сосновая и гидрофобизатор силиконовый «Пента-811» в присутствии силиката натрия способны к образованию на поверхности пород, составляющих поровые каналы коллектора, гидрофобной пленки. При этом, из-за достаточно большой разницы в химических свойствах и размерах абиетат-ионов и алкилсиликонат-ионов, образующих ее поверхностный слой, для получаемой пленки характерны наличие дефектных зон и достаточно большой избыток потенциальной энергии. Вследствие этого ее структура не устойчива во времени и стремится к упорядочению, за счет разрыва одних связей и образования других. Результатом этого является значительное утончение гидрофобной пленки на отдельных участках, ее растрескивание и отслоение. По этой причине не обеспечивается достаточный уровень гидрофобизации пласта, получаемая пленка обладает сниженной сплошностью и адгезией к породам пласта. Низкая изолирующая способность состава на основе указанной сухой смеси не обеспечивает прочность и долговечность гидрофобизирующего покрытия пласта и приводит к сокращению межремонтного периода работы скважин.

Технической задачей изобретения является повышение эффективности изоляции водопритоков в газовых скважинах.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в повышении изолирующей способности гидрофобизирующего состава для ограничения водопритоков и в увеличении межремонтного периода работы скважин за счет:

- повышения гидрофобности водоотталкивающих пленок, формируемых в порах продуктивного пласта, а также их прочности и долговечности;

- увеличения сплошности и адгезии гидрофобных пленок к поверхности пород, из которых составлены поровые каналы пласта;

- снижения дефектности структуры гидрофобных пленок, приводящей к повышению их устойчивости к растрескиванию и отслоению в послеремонтный период.

Технический результат достигается с помощью гидрофобизирующего состава для ограничения водопритоков, включающего силикатный реагент «Полиэкосил-Н», гидрофобизатор «ГКЖ-11Н», лигносульфонат «ЛСТП», канифоль сосновую, уротропин, буру и воду, при следующем соотношении компонентов, мас. %:

Также гидрофобизирующий состав для ограничения водопритоков может дополнительно содержать метанол в количестве 28-35 мас. % и глицерин в количестве 30-38 мас%.

Для приготовления заявляемого гидрофобизирующего состава для ограничения водопритоков используют следующие химические реагенты.

Силикатный реагент «Полиэкосил-Н» по ТУ 2458-045-97457491-2011 - представляет собой быстрорастворимый гидратированный силикатный порошок белого цвета с насыпной плотностью не менее 0,85 г/см3.

Гидрофобизатор «ГКЖ-11Н» по ТУ 2458-006-14023401-2011 - представляет собой концентрированный водный раствор метилсиликоната натрия.

Лигносульфонат «ЛСТП» по ТУ 2455-002-00281039-2000 - представляет собой порошок от светло-коричневого до темно-коричневого цвета, при растворении в воде находятся в коллоидном состоянии, степень гидратации составляет 30-35%.

Канифоль сосновая по ГОСТ 19113-84 - представляет собой стекловидный порошок от светло-желтого до темно-красного цвета.

Уротропин (гексаметилентетрамин) по ГОСТ 1381-73 - представляет собой белый кристаллический порошок, легко растворимый в воде.

Бура (тетраборат натрия) по ГОСТ 8429-77 - является натриевой солью тетраборной кислоты с формулой Na2B4O7⋅10H2O, представляет собой хорошо растворимый в воде бесцветный или с желтым оттенком порошок. При растворении в воде дает щелочную реакцию.

Метанол по ГОСТ 2222-95 - органическое вещество СН3ОН, простейший одноатомный спирт.Представляет собой бесцветную жидкость с резковатым спиртовым запахом, смешивающаяся во всех отношениях с водой, этиловым спиртом и эфиром.

Глицерин по ГОСТ 6824-96 - органическое соединение, простейший представитель трехатомных спиртов с формулой С3Н5(ОН)3. Представляет собой вязкую прозрачную жидкость со сладким вкусом, смешивающуюся с водой в любых соотношениях. Нетоксичен.

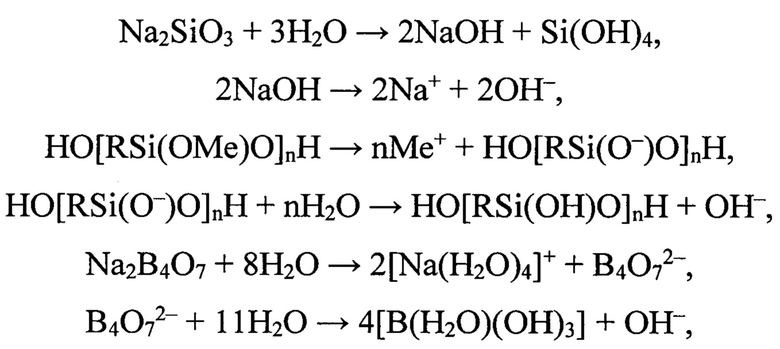

Гидрофобизирующий состав для ограничения водопритоков обеспечивает формирование на поверхности пор пласта водоотталкивающей пленки, обладающей высокой гидрофобностью и сплошностью, малой дефектностью, значительной адгезией к породам пласта, устойчивостью к растрескиванию и отслоению. С химической точки зрения гидрофобизирующий состав представляет собой гомогенный водный раствор. Для него характерно высокое значение водородного показателю (рН более 9), что является результатом гидролиза (по аниону) молекул силикатного реагента «Полиэкосил-Н», гидрофобизатора «ГКЖ-11Н» и буры. Указанные реагенты представляют собой, соответственно, метасиликат натрия, алкилсиликонат натрия или калия, тетраборат натрия. Их гидролиз можно описать следующими уравнениями химических реакций:

где R - алкильный радикал,

Me - натрий или калий,

n - степень полимеризации.

Таким образом, силикатный реагент «Полиэкосил-Н», гидрофобизатор «ГКЖ-11Н» и бура являются регуляторами рН, обеспечивающими поддержание этого показателя на уровне более 9.

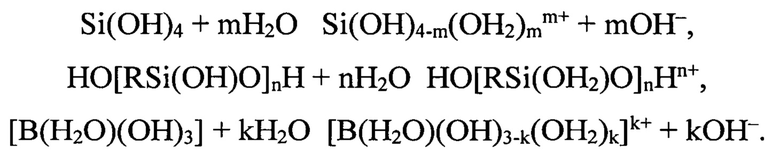

Благодаря высокому значению водородного показателя гидрофобизирующий состав стабилен во времени. Это можно объяснить отсутствием в системе процессов полимеризации и зародышеобразования вследствие электростатического отталкивания силикатных (боратных) молекул. Указанное обусловлено нахождением их в заряженном состоянии, что может быть описано следующими уравнениями реакций:

где m≤4, k≤3 - количество участвующих в реакции молекул воды.

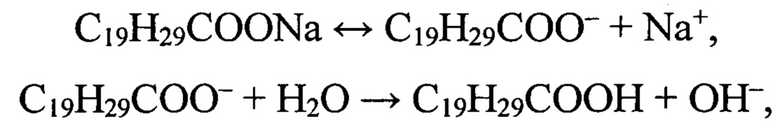

Кроме того при растворении в составе лигносульфоната «ЛСТП» и канифоли сосновой, основу которой составляет абиетиновая кислота, происходит их омыление. Указанное, можно описать следующими уравнениями химических реакций:

где R1, R2 - органические радикалы.

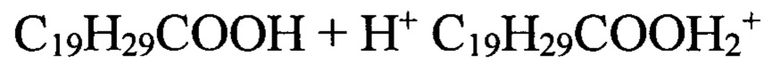

Абиетиновая кислота, как и кремниевая или борная, относится к слабым кислотам и, следовательно, абиетат натрия C19H29COONa в водной среде также подвержен гидролизу по аниону, а получаемые в результате этого молекулы абиетиновой кислоты имеют положительный заряд:

Составляющие лигносульфоната «ЛСТП» лигносульфоновые кислоты относятся к достаточно сильным кислотам. Вследствие этого их натриевые соли, получаемые при растворении лигносульфоната «ЛСТП», практически не подвержены гидролизу. В растворе они находятся в виде гидратированных отрицательно заряженных ионов H[OC6H2(R1,R2)C(SO3-)C2H4]nH.

Таким образом, гидрофобизирующий состав содержит набор функциональных положительно заряженных ионов (боратных, силикатных и абиетатных), а также отрицательно заряженных лигносульфонат-ионов. При его контактном взаимодействии с поверхностью пород пласта происходит адсорбция указанных ионов. Причем, так как количество активных центров на поверхности ограничено, этот процесс протекает в режиме конкуренции.

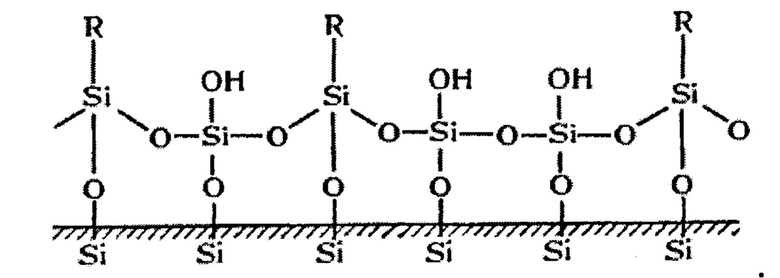

Как известно большинство осадочных горных пород, слагающих скважинные коллекторы, являются силикатсодержащими. Обычно они имеют на поверхности не скомпенсированный отрицательный заряд, обусловленный наличием структурных дефектов (вакансии, краевые сколы, изоморфные замещения и т.д.). Вследствие этого, а также с учетом высокого сродства силикатных ионов к силикатной поверхности пород, основу гидрофобизирующей пленки составляют хемосорбированные молекулы Si(OH)4 и HO[RSi(OH)O]nH, утратившие свой положительный заряд. При этом происходит образование энергетически насыщенных ковалентных связей Si-О-Si, а получаемая пленка, если бы не было других компонентов, имеет следующую структуру:

Поскольку молекулы Si(OH)4 и HO[RSi(OH)O]nH имеют значительно отличающиеся размеры, то полученная таким образом пленка имеет дефектные зоны, которые характеризуются избыточной потенциальной энергией. На таких участках в зависимости от их зарядового состояния, гидрофобности/гидрофильности, а также размера, энергетически выгодным является закрепление на поверхности пород пласта боратных, абиетатных или лигносульфонатных ионов. Указанное обеспечивает значительное снижение дефектности получаемой гидрофобной пленки, улучшение ее адгезии к породе пласта, повышение ее устойчивости к растрескиванию и отслоению, что определяет высокую изолирующую способность гидрофобизирующего состава для ограничения водопритока и увеличивает межремонтный период работы скважин.

Гидрофобные свойства образуемой пленки обусловлены ориентацией адсорбированных молекул в поровом пространстве - их гидрофильная часть направлена к породе, а гидрофобная от нее. В качестве основных реагентов, обеспечивающих гидрофобизацию, выступают гидрофобизатор «ГКЖ-11Н» и канифоль сосновая, представленные в составе, соответственно, ионами HO[RSi(OH2)O]nHn+и С19Н29СООН2+. Но при формировании монослойной пленки на ее поверхности остается достаточно много гидрофильных групп (в первую очередь гидроксильных ОН-), являющихся результатом адсорбции силикатных, боратных и лигносульфонатных молекул. Их полное экранирование углеводородными радикалами обеспечивается за счет вторичной адсорбции ионов гидрофобизатора «ГКЖ-11Н» HO[RSi(OH2)O]nHn+и канифоли сосновой C19H29COOH2+. Эффективность указанного процесса обусловлена присутствием в заявленном гидрофобизирующем составе уротропина. Он выполняет функцию регулятора структуры пленки. Это обусловлено тем, что в щелочной среде его молекулы частично гидролизуются с образованием аминоуглеродных радикалов. Их взаимодействие с гидроксильными группами адсорбированной пленки и ионов HO[RSi(OH2)O]nHn+и C19H29COOH2+приводит к их активированию, что интенсифицирует процесс образования связей первого и второго слоев гидрофобизирующих покрытий. В результате этого полученная многослойная пленка обладает высокой гидрофобностью и обеспечивает высокую изолирующую способность.

Таким образом, только совокупное действие всех компонентов гидрофобизирующего состава для ограничения водопритоков обеспечивает достижение заявленного технического результата.

Заявляемый гидрофобизирующий состав для ограничения водопритоков может дополнительно содержать метанол и глицерин, относящиеся к спиртовым реагентам. Метанол является простейшим одноатомным спиртом, в любых соотношениях смешивающийся с водой. Он имеет низкую плотность и вязкость и обладает высокой смачивающей способностью. Глицерин является простейшим трехатомным спиртом, в любых соотношениях смешивающийся с водой. Он также обладает поверхностной активностью и специфическими реологическими свойствами. Их совместное введение способствует улучшению гидрофобизации пласта за счет понижения поверхностного натяжения и вязкости гидрофобизирующиго состава.

Технологические параметры гидрофобизирующего состава для ограничения водопритоков определялись опытным путем в лабораторных условиях. Исследования проводили при температуре 20-25°С.

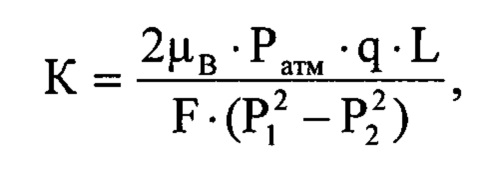

Определение влияния состава на изменение естественной проницаемости породы проводилось на установке УИПК-1М с использованием искусственных песчаных кернов с необходимой проницаемостью. Определяли коэффициент восстановления проницаемости - отношение значений проницаемости керна после обработки составом и до воздействия состава на песчаный керн, %. Проницаемость образца до и после взаимодействия с составом рассчитывали по формуле:

где μB - динамическая вязкость воздуха, Па⋅с;

Ратм - атмосферное давление, Па;

q - расход прокачиваемого воздуха, м3/с;

L - длина образца, м;

F - площадь сечения образца, м2;

P1 и Р2 - давление на входе и выходе испытуемого образца, Па.

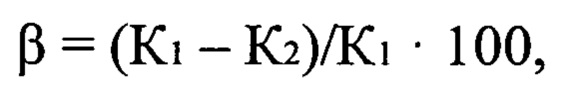

Степень водоизоляции определяли сравнением показателей проницаемости по воде через модельный водонасыщенный песчаный керн до насыщения его исследуемым составом и после насыщения. Образцы выдерживали при заданной температуре в течение 12 часов. За водопроницаемость принимается величина, равная наибольшему давлению воды, при котором не наблюдается ее просачивание. Степень водоизоляции определяли по формуле:

где К1 - проницаемость по воде до закачки предлагаемого состава, мкм2;

К2 - проницаемость по воде после закачки предлагаемого состава, мкм2.

Измерение давления прорыва по воде проводилось на установке УИПК-1М с использованием искусственных песчаных кернов с необходимой проницаемостью. После закачки гидрофобизирующего состава в образец искусственного песчаного керна осуществляли его выдержку при заданной температуре в течение 12 часов. За давление прорыва по воде в керн принималась величина, равная наибольшему давлению, при котором не наблюдалось просачивание воды в поры керна и появления воды из выходного отверстия кернодержателя.

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Примеры (лабораторные)

Пример №1

Готовят 1000 г гидрофобизирующего состава, г/мас. %:

Для приготовления 1000 г гидрофобизирующего состава для ограничения водопритоков навески силикатного реагента «Полиэкосил-Н», гидрофобизатора «ГКЖ-11Н», лигносульфоната «ЛСТП», канифоли сосновой, уротропина и буры растворяют последовательно в необходимом количестве воды. Перемешивают, после чего производят определение параметров гидрофобизирующего состава для ограничения водопритоков.

Свойства состава: коэффициент восстановления проницаемости по газу α=91,54%, степень водоизоляции β=80,51%, давление прорыва по воде Р=1,83 МПа.

Пример №2

Готовят 1000 г гидрофобизирующего состава, г/мас. %:

Проводят все операции как в примере 1.

Свойства состава: коэффициент восстановления проницаемости по газу α=91,75%, степень водоизоляции β=81,84%, давление прорыва по воде Р=1,97 МПа.

Пример №3

Готовят 1000 г гидрофобизирующего состава, г/мас. %:

Проводят все операции как в примере 1.

Свойства состава: коэффициент восстановления проницаемости по газу α=90,42%, степень водоизоляции β=80,09%, давление прорыва по воде Р=1,76 МПа.

Пример №4

Готовят 1000 г гидрофобизирующего состава, г/мас. %:

Для приготовления 1000 г гидрофобизирующего состава для ограничения водопритоков навески силикатного реагента «Полиэкосил-Н», гидрофобизатора «ГКЖ-ПН», лигносульфоната «ЛСТП», канифоли сосновой, уротропина и буры растворяют последовательно в необходимом количестве воды. После гомогенизации в раствор вводят при перемешивании расчетные количества метанола и глицерина. Перемешивают раствор до гомогенизации, после чего производят определение параметров гидрофобизирующего состава для ограничения водопритоков.

Свойства состава: коэффициент восстановления проницаемости по газу α=92,10%, степень водоизоляции β=79,3%, давление прорыва по воде Р=1,76 МПа.

Пример №5

Готовят 1000 г гидрофобизирующего состава, г/мас. %:

Проводят все операции как в примере 4.

Свойства состава: коэффициент восстановления проницаемости по газу α=93,35%, степень водоизоляции β=78,5%, давление прорыва по воде Р=1,70 МПа.

Пример №6 (за пределами концентрационного диапазона) Готовят 1000 г гидрофобизирующего состава, г/мас. %:

Проводят все операции как в примере 1.

Свойства состава: коэффициент восстановления проницаемости по газу α=83,66%, степень водоизоляции β=64,30%, давление прорыва по воде Р=1,25 МПа.

Пример №7 (за пределами концентрационного диапазона) Готовят 1000 г гидрофобизирующего состава, г/мас. %:

Проводят все операции как в примере 1.

Свойства состава: коэффициент восстановления проницаемости по газу α=68,50%, степень водоизоляции β=70,45%, давление прорыва по воде Р=1,42 МПа.

Содержание в гидрофобизирующем составе для ограничения водопритоков силикатного реагента «Полиэкосил-Н» в количестве менее 2 мас. %, гидрофобизатора «ГКЖ-ПН» в количестве менее 0,5 мас. %, лигносульфоната «ЛСТП» в количестве менее 0,4 мас. %, канифоли сосновой в количестве менее 0,1 мас. %, уротропина в количестве менее 0,05 мас. %, буры в количестве менее 0,1 мас. %, технологически нецелесообразно, так как не обеспечивает достижение достаточной изолирующей способности.

Содержание в гидрофобизирующем составе для ограничения водопритоков силикатного реагента «Полиэкосил-Н» в количестве более 4 мас. %, гидрофобизатора «ГКЖ-ПН» в количестве более 1,5 мас. %, лигносульфоната «ЛСТП» в количестве более 0,6 мас. %, канифоли сосновой в количестве более 0,3 мас. %, уротропина в количестве более 0,15 мас. %, буры в количестве более 0,3 мас. %, технологически и экономически нецелесообразно, так как приводит к значительному снижению коэффициента восстановления проницаемости по газу при повышенном расходе реагентов.

Таким образом, согласно вышесказанному, предлагаемая совокупность существенных признаков обеспечивает достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ СЕЛЕКТИВНОЙ ВОДОИЗОЛЯЦИИ В ГАЗОВОМ ПЛАСТЕ | 2016 |

|

RU2644447C2 |

| СЕЛЕКТИВНЫЙ СОСТАВ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2013 |

|

RU2529080C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД И КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2013 |

|

RU2554957C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ВОДОПРИТОКА | 2008 |

|

RU2378491C1 |

| ПОЛИМЕРНЫЙ СОСТАВ ДЛЯ ВНУТРИПЛАСТОВОЙ ВОДОИЗОЛЯЦИИ | 2013 |

|

RU2524738C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2003 |

|

RU2245441C1 |

| СПОСОБ ГИДРОФОБНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2009 |

|

RU2425210C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНЕ | 2014 |

|

RU2569125C1 |

| СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ПЛАСТОВЫХ ВОД | 1995 |

|

RU2078919C1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ (ВАРИАНТЫ) | 2009 |

|

RU2429270C2 |

Изобретение относится к газодобывающей промышленности, в частности к гидрофобизирующим составам для ограничения водопритоков в газовых скважинах, находящихся на начальной стадии водопроявления. Гидрофобизирующий состав содержит 2-4 мас. % силикатного реагента «Полиэкосил-Н», 0,5-1,5 мас. % гидрофобизатора «ГКЖ-11Н», 0,4-0,6 мас. % лигносульфоната «ЛСТП», 0,1-0,3 мас. % канифоли сосновой, 0,05-0,15 мас. % уротропина, 0,1-0,3 мас. % буры, вода - остальное. Техническим результатом является повышение изолирующей способности гидрофобизирующего состава для ограничения водопритоков и увеличение межремонтного периода работы скважин. 1 з.п. ф-лы, 7 пр.

1. Гидрофобизирующий состав для ограничения водопритоков, содержащий силикатный реагент «Полиэкосил-Н», гидрофобизатор «ГКЖ-11Н», лигносульфонат «ЛСТП», канифоль сосновую, уротропин, буру и воду при следующем соотношении ингредиентов, мас. %:

2. Гидрофобизирующий состав для ограничения водопритоков по п. 1, отличающийся тем, что он дополнительно содержит метанол в количестве 28-35 мас. % и глицерин в количестве 30-38 мас. %.

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ СЕЛЕКТИВНОЙ ВОДОИЗОЛЯЦИИ В ГАЗОВОМ ПЛАСТЕ | 2016 |

|

RU2644447C2 |

| СЕЛЕКТИВНЫЙ СОСТАВ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2013 |

|

RU2529080C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2008 |

|

RU2387691C1 |

| CN 1511918 A, 14.07.2004 | |||

| US 4275789 A, 30.06.1981 | |||

| РЕАГЕНТ ПОЛИЭКОСИЛ | |||

| https://web.archive.org/web/20220629072827/https://www.npo-polycell.ru/item/reagent_poliekosil/ | |||

| Солесос | 1922 |

|

SU29A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2023-06-22—Публикация

2023-01-23—Подача