Изобретение относится к способам, а именно к способам изготовления тонкопленочных магниторезистивньгх структур и может быть использовано для изготовления магниторезистивных датчиков для устройств навигации и ориентации, контроля и измерения линейных и угловых перемещений.

Из уровня техники (Патент US4,847,584) известно устройство-магниторезистивный датчик, содержащий как минимум, четыре тонкопленочных магниторезистора, объединенных в мостовую схему, как минимум, одну планарную катушку смещения ("Offset") и, как минимум, одну планарную катушку перемагничивания ("Set-Reset"). Каждый из четырех тонкопленочных магниторезисторов представляет собой полосковую структуру, сформированную из мягкого ферромагнетика, например, пермаллоя (Ni81Fe19).

Особенностью работы магниторезистивных датчиков является, так называемое, «магнитное смещение», т.е. направление протекания тока через магниторезистивную полоску должно составлять угол 45° к направлению намагниченности. В устройстве, описанном в Патенте US4,847,584 магнитное смещение каждой магниторезистивной полоски обеспечивается путем нанесения на нее шунтирующих полосок (полосок барбера). Если эти шунтирующие полоски расположены под углом 45° относительно длинной оси магниторезистора, то при соотношении поверхностного сопротивления магниторезистивного материала к материалу шунтирующей полоски не менее, чем в 10 раз возникает необходимый эффект магнитного смещения. [1] Очевидно, что шунтирующие полоски должны изготавливаться из более электропроводного, по сравнению с анизотропным ферромагнетиком, материала. В изобретении по Патенту US4,847,584 шунтирующие полоски изготавливаются способом вакуумного напыления пленки сплава AlCu (Cu-4%) толщиной 0,5 мкм и последующим ее травлением.

Основные недостатки шунтирующих полосок, применяемых в описанном устройстве связаны с тем, что указанное выше соотношение проводимостей ≥10 это минимум, при котором только возникает эффект магнитного смещения. При росте отношения поверхностных сопротивлений, эффективность магнитного смещения повышается, причем, в лучших образцах современных магниторезистивных датчиков соотношение проводимостей может достигать 2000 и более. Проводимость сплава AlCu (Cu-4%) создает, существенное ограничение для эффективности работы магниторезистивного сенсора. Высокое соотношение проводимостей может быть получено либо при увеличении толщины шунтирующей полоски, либо при замене материала шунтирующей полоски на более электропроводный по сравнению с Al или сплавом AlCu (Cu-4%), например, Ag, Cu, Au и их сплавы.

Способ формирования шунтирующих полосок из металлов с высокой электрической проводимостью, в частности, из меди описан в патенте US 8,564,287. Согласно данному способу, на кремниевой подложке формируется окисленный диэлектрический слой заданной толщины. В окисленном слое методом глубокого реактивного травления (DRIE) формируются борозды, расположение и геометрическая форма которых соответствует расположению и форме шунтирующих полосок и соединительных проводников. Последовательными операциями химического осаждения из паровой фазы (CVD) и химико-механической полировки (СМР) в борозды наносится посевной слой вольфрама. Затем методом электрохимического осаждения (ECD) борозды заращиваются гальванической медью из сульфатного электролита меднения на основе SiO4 (damascene-процесс). После формирования медных шунтирующих полосок и соединительных проводников последовательно наносятся магниторезистивный слой, диффузионный барьерный слой, поверх которых формируется второй диэлектрический слой.

Прототипом заявляемого способа является способ формирования магниторезистивной структуры с шунтирующими полосками, описанный в патенте US6,850,057. Согласно этому способу на слой магниторезистивного материала-пермаллоя, наносят диффузионный барьерный слой, например, нитрида тантала, на который в свою очередь, наносят диэлектрический слой, например, SiO3 или Si3N4. В диэлектрическом слое селективным травлением формируют сквозные окна под шунтирующие полоски, и, в данных окнах, осаждением и последующим травлением проводникового материала формируют сами шунтирующие полоски.

Основной недостаток прототипа связан с тем, что в качестве проводникового материала шунтирующих полосок используется тот же сплав AlCu (Cu-4%), как совместимый с процессами осаждения-травления, применяемыми в микроэлектронной технологии. Очевидно, что единственный способ увеличить соотношение проводимостей шунтирующих полосок и магниторезистивного слоя- это увеличить толщину металла шунтирующих полосок, и соответственно, увеличить толщину диэлектрического слоя, в котором формируются окна под шунтирующие полоски. Увеличение толщины диэлектрического слоя, в свою очередь, неизбежно вызывает проблемы, связанные с перетравом диэлектрика и, следовательно, сохранением геометрии окон на операции их формирования.

Техническим результатом заявляемого изобретения являются повышение соотношения проводимостей магниторезистивного материала и шунтирующих полосок, сохранение геометрической формы и размера полосок в ходе технологического процесса их формирования, улучшение технологичности изготовления магниторезисторов, а также повышение чувствительности магниторезистивного датчика и снижение уровня его шумов.

Указанный технический результат достигается способом формирования магниторезистивной структуры с шунтирующими полосками заключающимся в том, что в изолирующем слое, расположенном поверх слоя магниторезистивного материала и диффузионного барьерного слоя, формируют сквозные окна, геометрическая форма и размеры которых соответствуют форме и размерам шунтирующих полосок, а затем в данные окна осаждают проводниковый материал, в котором, согласно изобретению под диэлектрическим слоем, в котором сформированы сквозные окна, наносят посевной слой Ni/Cu, находящийся в электрическом контакте со магниторезистивным и диффузионным барьерным слоем, затем проводниковый материал-медь осаждают электрохимическим осаждением из электролита на основе водного раствора глицинатного комплекса меди с концентрацией 0,05 М до 0,1 М, буферизированного раствором лимонной кислоты до интервала рН от 2,85 до 3,15 при плотности тока j от 2,0 мА/см2 до 3,0 мА/см2 и перенапряжении на катоде ΔU от 0,22 В до 0,30 В.

Заявляемый способ имеет существенные отличия по сравнению с прототипом, а именно: процессы вакуумного осаждения и последующего травления проводникового материала заменены процессом электрохимического осаждения, что позволяет применять медь в качестве проводникового материала шунтирующих полосок, а в самом процессе электрохимического осаждения сульфатный электролит меднения на основе CuSO4 заменен электролитом на основе водного раствора глицинатного комплекса меди с концентрацией от 0,05 М до 0,1 М, буферизированного раствором лимонной кислоты до рН в интервале от 2,85 до 3,15.

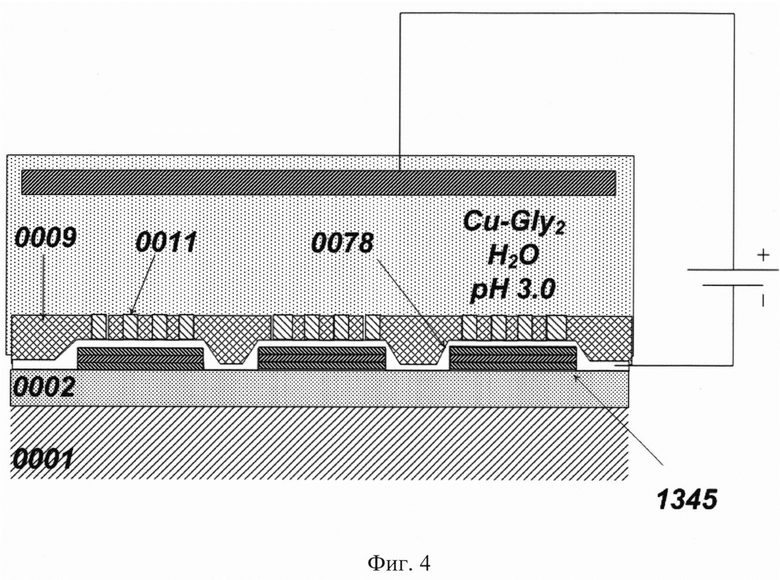

Достижение технического результата заявляемого изобретения обеспечивается свойствами глицинатного электролита меднения, который в интервале рН от 2,85 до 3,15 при потенциале перенапряжения ΔU от 0,22 до 0,30 В обладает сильно выраженным выравнивающим эффектом и обеспечивает 2D-рост зеркально блестящего осадка металлической меди в виде столбиковых структур заданной геометрической формы в плане. Вследствие чего, формирование магниторезистивной структуры с шунтирующими полосками может быть осуществлено следующим способом: в изолирующем слое (0009, 0014), расположенном поверх слоя магниторезистивного материала (1345) и диффузионного барьерного слоя (0005), формируют сквозные окна (0010), геометрическая форма и размеры которых соответствуют форме и размерам шунтирующих полосок (0011), а затем в данные окна осаждают проводниковый материал, в котором, согласно изобретению под диэлектрическим слоем, в котором сформированы сквозные окна, наносят посевной слой Ni/Cu (0078), находящийся в электрическом контакте со магниторезистивным (1345) и диффузионным барьерным слоем (0005), затем проводниковый материал-медь осаждают электрохимическим осаждением из электролита на основе водного раствора глицинатного комплекса меди с концентрацией от 0,05 М до 0,1 М, буферизированного раствором лимонной кислоты до рН в интервале от 2,85 до 3,15 при плотности тока j от 2,0 мА/см2 до 3,0 мА/см2 и перенапряжении на катоде ΔU от 0,22 до 0,30 В.

Изобретение поясняется чертежами и примером конкретного исполнения.

На Фиг. 1 в качестве пояснения принципа действия шунтирующих полосок приведены диаграммы распределения эквипотенциальных линий тока, протекающего через магниторезистор с шунтирующими полосками [1, стр. 126-127]. (а) общий вид распределения тока в трех-сегментном магниторезисторе; (б) распределение эквипотенциальных линий в краевой незашунтированной области; (в) распределение эквипотенциальных линий при соотношении проводимости шунтирующей полоски ρb к проводимости магниторезистора ρm равном 10. При низком ρb/ρm наблюдается девиация части токовых линий. Данная девиация-источник шума магниторезистора; (г) распределение эквипотенциальных линий при соотношении проводимости шунтирующей полоски ρb к проводимости магниторезистора ρm равном 2000. Девиация практически отсутствует.

На Фиг. 2 схематически показан пример технологического процесса формирования магниторезистивной структуры с шунтирующими полосками согласно заявляемому способу, где (а) формирование на подложке (0001) сплошного диэлектрический слоя оксида кремния (0002); (б) нанесение на слой оксида кремния (0002) многослойной структуры (0345), содержащей первый диффузионный барьерный слой Ti либо Та (0003), слой магниторезистивного материала (0004) и второй диффузионный барьерный слой Ti либо Та (0005); (в) Нанесение фоторезиста (0006) на магниторезистивную структуру (0345) и фотолитография для формирования рисунка магниторезисторов; (г) химическое (плазмохимическое) травление слоя магниторезистивной структуры (0345) и формирование магниторезисторов (1345); (д) Нанесение посевных слоев Ni (0007) и Cu (0008); (е) Нанесение на посевной слой (0078) химически стойкого фоторезиста (0009) и фотолитография для формирования слоя шунтирующих полосок (0010); (ж) процесс электрохимического осаждения меди (0011) из глицинатного электролита, буферизованного лимонной кислотой (Cu-Gly2); (з) нанесение защитного слоя Cr или Ni (0012) и удаление фоторезиста (0009); (и) нанесение на сформированные шунтирующие полоски (0011) защитного фоторезиста (0013); удаление посевного слоя Ni/Cu (0078).

На Фиг. 3 приведена схема варианта технологического процесса формирования шунтирующих полосок, (а) Нанесение диэлектрического слоя SiO2 или Si3N4 (0014) на магниторезисторы (1345); (б) формирование в диэлектрическом слое (0014) сквозных окон под шунтирующие полоски (0015); (в) нанесение посевного слоя Ni/Cu (0078) на диэлектрический слой (0014);

На Фиг. 4 приведена схема реализации электрохимического роста медных шунтирующих полосок на магниторезисторах согласно заявляемому способу.

На чертежах приняты следующие обозначения:

0001 - Подложка;

0002 - Диэлектрический слой (SiO2);

0003 - Адгезионный подслой (Ti, либо Та);

0004 - Анизотропный слой ферромагнетика (NiFe, либо NiFeCo);

0005 - Диффузионный барьерный слой (Ti, либо Та);

0006 - Фоторезист;

0007 - Адгезионный подслой Ni;

0008 - Посевной слой Cu;

0009 - Химически стойкий фоторезист;

0010 - Структура окон под шунтирующие полоски;

0011 - Шунтирующие полоски;

0012 - Защитный слой (Cr, либо Ni)

0013 - Защитный фоторезист;

0014 - Второй диэлектрический слой (SiO2, либо Si3N4);

0015 - Структура окон во втором диэлектрическом слое;

0345 - Многослойная магниторезистивная структура;

1345 - Магниторезистор со сформированной топологией;

0078 - Посевной слой Ni/Cu.

Заявляемый способ формирования магниторезистивной структуры с шунтирующими полосками может быть реализован следующим образом:

1. На кремниевой или иной подложке (0001) окислением или осаждением формируют сплошной диэлектрический слой оксида кремния (0002);

2. На слой оксида кремния (0002) наносят многослойную структуру (0345), содержащую первый диффузионный барьерный слой (0003), слой магниторезистивного материала (0004) и второй диффузионный барьерный слой (0005). Причем, в качестве диффузионных барьерных слоев используют Ti либо Та.

3. На структуру из диффузионных и магниторезистивных слоев наносят фоторезист (0006), и выполняют фотолитографию для формирования рисунка магниторезисторов;

4. Проводят операцию химического (плазмохимического) травления слоя многослойной магниторезистивной структуры (1345);

5. Поверх магниторезистивной структуры (1345) наносятя посевной слой Ni/Cu (0078);

6. По посевному слою наносят химически стойкий фоторезист (0009) и проводят фотолитографию для формирования слоя шунтирующих полосок (0010);

7. В окна, открытые в фоторезисте (0009) проводят процесс электрохимического осаждения меди (0011). Для электрохимического осаждения используют электролит в составе: глицинат меди от 50 г/л до 70 г/л, лимонная кислота от 30 г/л до 40 г/л, деионизованная вода; при этом рН электролита должно находиться в интервале от 2,85 до 3,15, плотность тока j от 2,0 мА/см2 до 3,0 мА/см2, а перенапряжение на катоде ΔU от 0,22 В до 0,30 В (электрод сравнения- хлорсеребряный (Re(AgCl)));

8. На осажденную медь электрохимически или вакуумным напылением наносят защитный слой Cr или Ni (0012);

9. После нанесения защитного покрытия, слой химически стойкого фоторезиста (0009) смывают;

10. Сформированные шунтирующие полоски фотолитографически покрывают защитным фоторезистом (0013), при этом открытый посевной слой удаляют селективным травлением, после чего защитный фоторезист (0013) также смывают.

Возможен вариант процесса формирования шунтирующих полосок:

5. Поверх магниторезистивной структуры наносят диэлектрический слой, например, SiO2 или Si3N4,

5.1 В диэлектрическом слое фотолитографией и селективным травлением формируют сквозные окна под шунтирующие полоски, аналогично способу, описанному в прототипе;

5.2 Посевной слой Ni/Cu наносят поверх диэлектрического слоя;

Дальнейшие операции процесса формирования шунтирующих полосок по пп. 6-10 аналогичны.

ИСТОЧНИКИ

1. S. Tumanski. Thin film magnetoresistive sensors // © IOP Publishing Ltd, 2001, 441 p.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магниторезистивного элемента магнитной головки | 1980 |

|

SU959150A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ СБИС | 2010 |

|

RU2420827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОРЕЗИСТИВНОГО ДАТЧИКА | 2011 |

|

RU2463688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОЙ ВСТРОЕННОЙ МЕДНОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ СХЕМ | 2002 |

|

RU2230391C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСКОВОЙ ПЛАТЫ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2006 |

|

RU2338341C2 |

| ПЛЕНОЧНАЯ СИСТЕМА ФОРМИРОВАНИЯ МАГНИТНОГО ПОЛЯ | 2016 |

|

RU2636141C1 |

| Способ изготовления магниторезистивного спинового светодиода (варианты) | 2020 |

|

RU2746849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧУВСТВИТЕЛЬНОГО СЕНСОРА "МАГНИТОРЕЗИСТИВНАЯ ГОЛОВКА-ГРАДИОМЕТР" | 2012 |

|

RU2506666C1 |

| Преобразователь магнитного поля с повышенной чувствительностью на анизотропных тонкопленочных магниторезисторах (варианты) | 2016 |

|

RU2635330C1 |

| МАГНИТОРЕЗИСТИВНЫЙ СПИНОВЫЙ СВЕТОДИОД | 2020 |

|

RU2748909C1 |

Способ изготовления тонкопленочных магниторезистивных структур с шунтирующими полосками, использующихся для изготовления магниторезистивных датчиков. Способ заключается в том, что в диэлектрическом слое формируют сквозные окна, соответствующие форме и размерам шунтирующих полосок, наносят проводящий посевной слой, а затем электрохимическим осаждением осаждают проводниковый материал - медь из электролита на основе водного раствора глицинатного комплекса меди с концентрацией от 0,05 М до 0,1 М, буферизированного раствором лимонной кислоты до интервала рН от 2,85 до 3,15 при плотности тока j от 2,0 мА/см2 до 3,0 мА/см2 и перенапряжении на катоде AU от 0,22 В до 0,30 В. Техническим результатом при реализации заявляемого решения является повышение соотношения проводимостей магниторезистивного материала и шунтирующих полосок, сохранение геометрической формы и размера полосок в ходе технологического процесса их формирования, улучшение технологичности изготовления магниторезисторов, а также повышение чувствительности магниторезистивного датчика и снижение уровня его шумов. 4 ил.

Способ формирования магниторезистивной структуры с шунтирующими полосками, заключающийся в том, что в диэлектрическом слое, расположенном поверх слоя магниторезистивного материала и диффузионного барьерного слоя, формируют сквозные окна, геометрическая форма и размеры которых соответствуют форме и размерам шунтирующих полосок, а затем в данные окна осаждают проводниковый материал, отличающийся тем, что под диэлектрическим слоем, в котором сформированы сквозные окна, наносят проводящий посевной слой, находящийся в электрическом контакте с магниторезистивным и диффузионным барьерным слоем, затем проводниковый материал - медь осаждают электрохимическим осаждением из электролита на основе водного раствора глицинатного комплекса меди с концентрацией от 0,05 М до 0,1 М, буферизированного раствором лимонной кислоты до интервала рН от 2,85 до 3,15 при плотности тока j от 2,0 мА/см2 до 3,0 мА/см2 и перенапряжении на катоде ΔU от 0,22 В до 0,30 В.

| US 6850057 B2, 01.02.2005 | |||

| Магниторезистивный датчик магнитного поля | 2019 |

|

RU2738998C1 |

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

| Способ изготовления магниторезистивного элемента магнитной головки | 1980 |

|

SU959150A1 |

| Статья: " Конструкция и технология изготовления моделируемого магниторезистивного элемента" | |||

| А | |||

| Н | |||

| Головяшкин, С | |||

| Ю | |||

| Ометова, Ж | |||

| Молодой ученый | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| — С | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| KR | |||

Авторы

Даты

2023-06-26—Публикация

2023-02-27—Подача