1

Изобретение относится к приборостроению, в частности к технике магнитной записи, и может быть использовано в продзводстве тонкопленочных магниторезистивных и магнитных головок.

Известен способ изготовления магниторезистивного элемента, включающий последовательное осаждение на диэлектрическую подложку через сменные металлические маски полоски магниторезистивного материала, эквипотенциальных проводящих полосок с токоведущими дорожками и контактными плойхадками и диэлектрического слоя 1.

Недостатками этого способа -являются принципиальная невозможность получения элементов с геометрическими размерами порядка 2-3 мкм и низкая надежность работы изготовленного в соответствии с ним магниторезистивного элемента, обусловленная тем, что э квипотенциальные проводящие полоски и токоведущие дорожки представляют собой резкие ступеньки для расположенного поверх них диэлектрического слоя. Последний на краях этих ступенек имеет разрывы и утоньщения, что приводит к замыканию эквипотенциальных проводящих полосок и токоведущих дорожек между со.бой при экранировании магниторезистивного элемента с помощью металлических магнитных экранов.

Известен также способ изготовления магниторезистивного элемента, включающий

5 осаждение на диэлектрическую подложку слоя магниторезистивного материала, первую фотолитографию, формирование полоски из слоя магниторезистивного материала, осаждение слоя алюминия, вторую фотоли Q тографию, плотное анодирование слоя алюминия, третью фотолитографию и сквозное пористое анодирование алюминия. Этот способ позволяет получать высоконадежные самосмещающиеся магниторезистивные элементы с геометрическими размерами элементов до 1 мкм 2.

Недостатком известного способа является низкий процент выхода годных магниторезистивных элементов, обусловленный практической трудностью реализации сквозного пористого анодирования слоя алюминия до

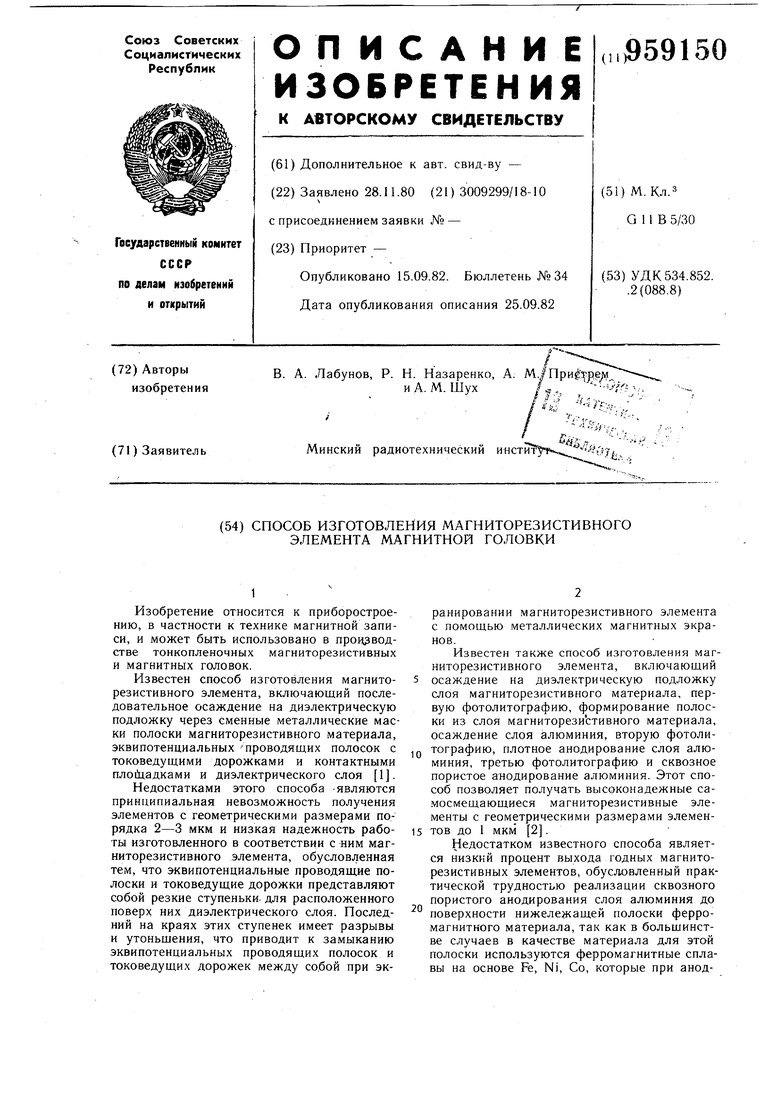

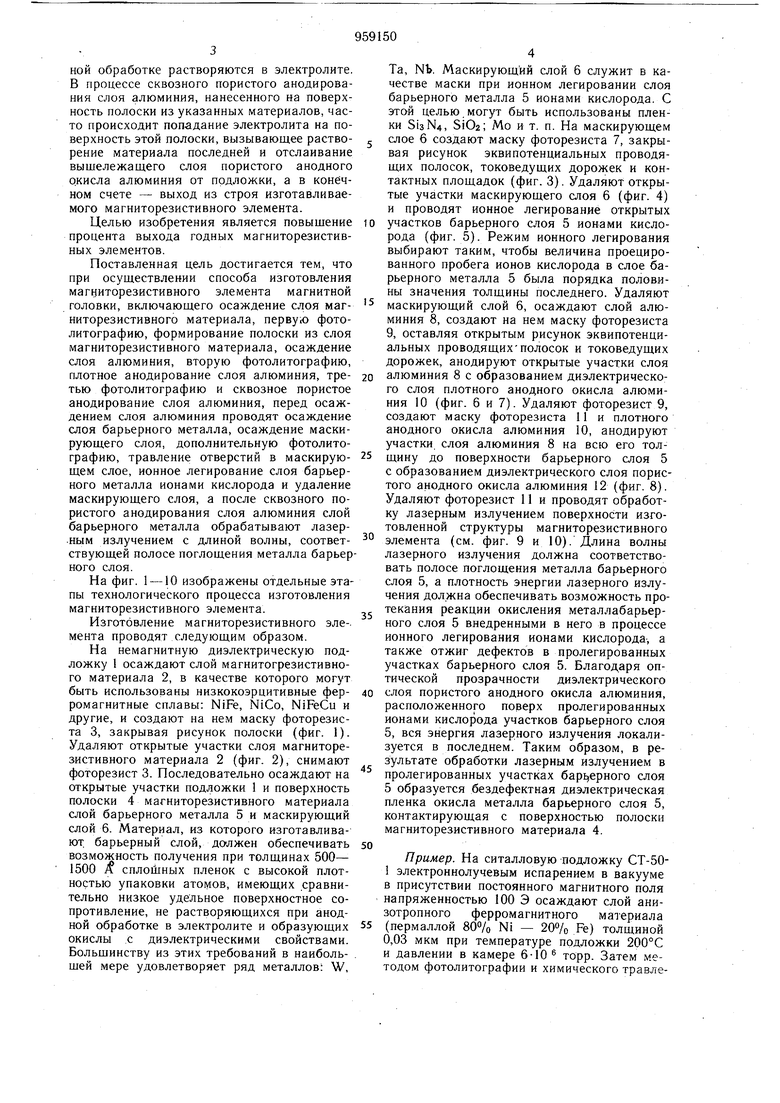

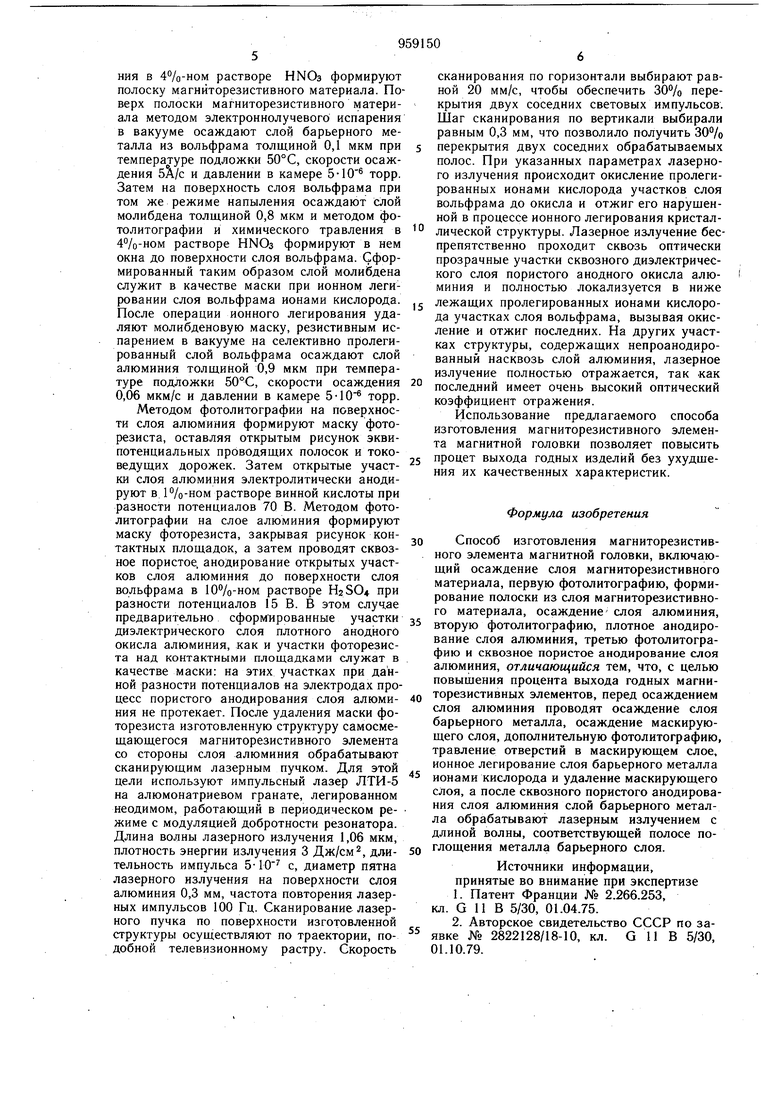

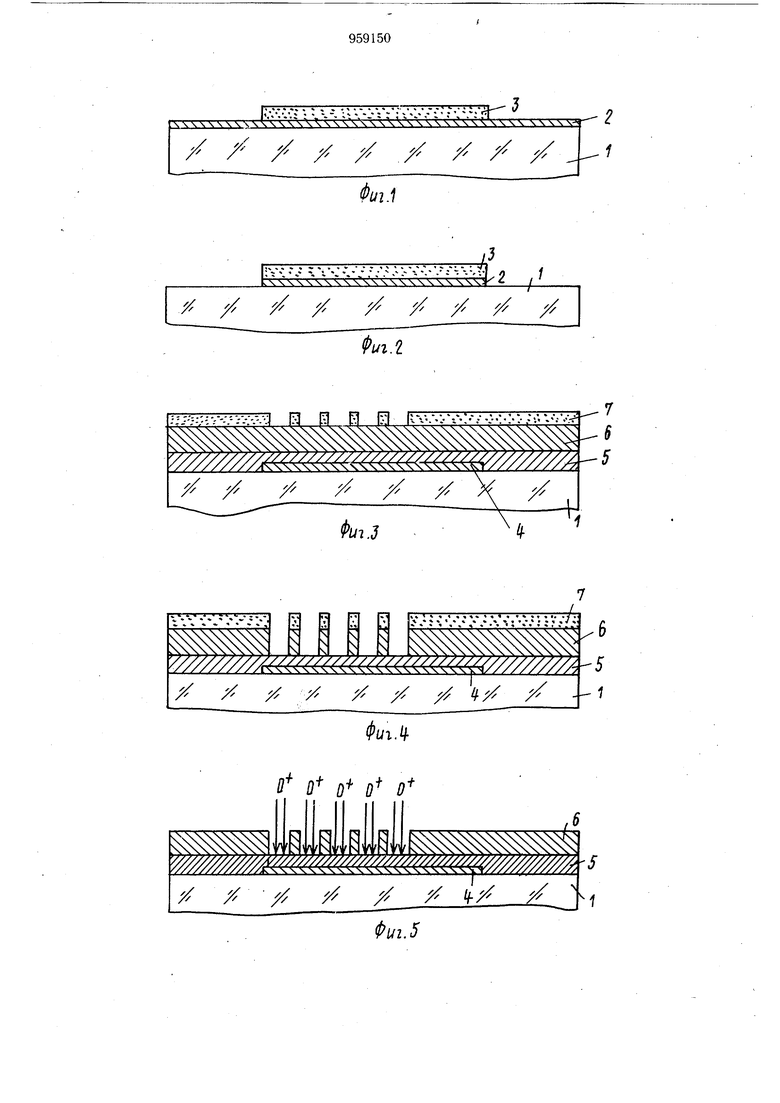

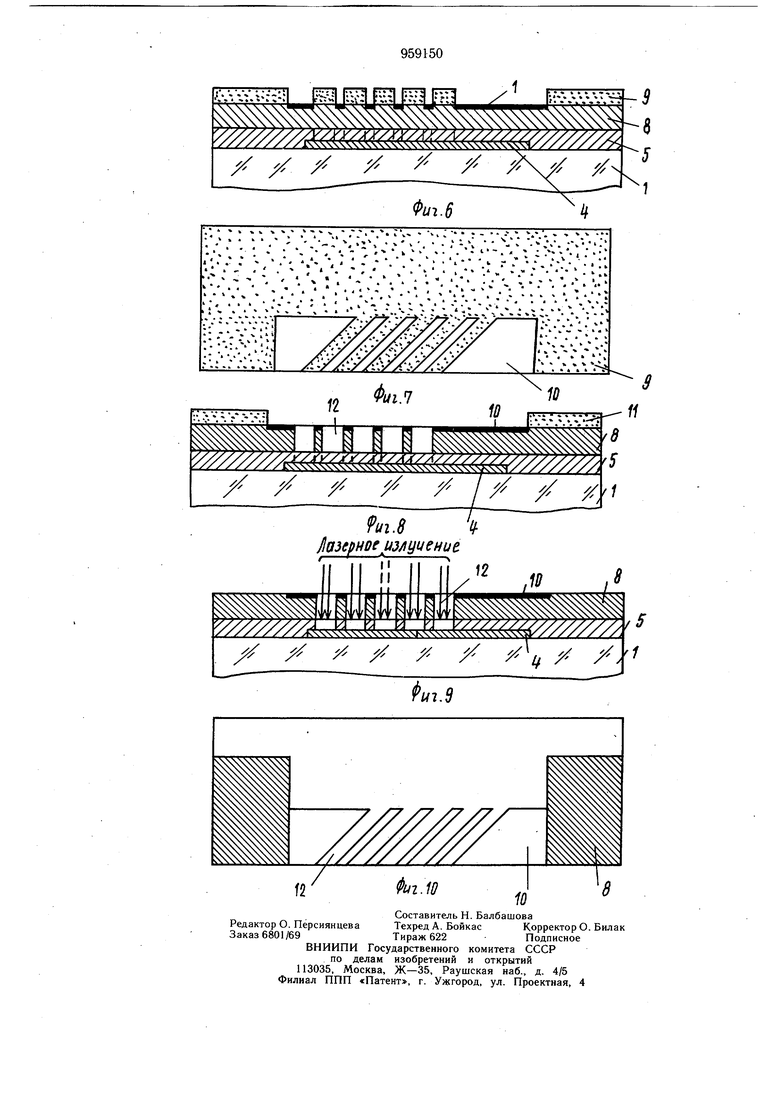

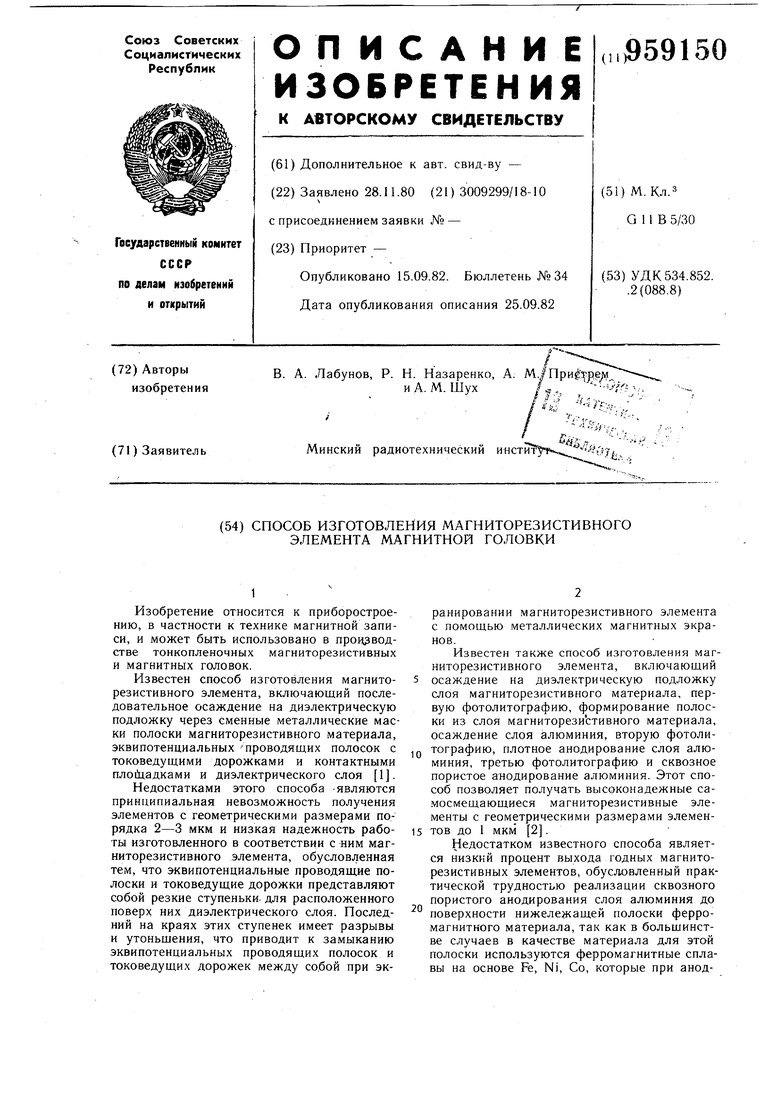

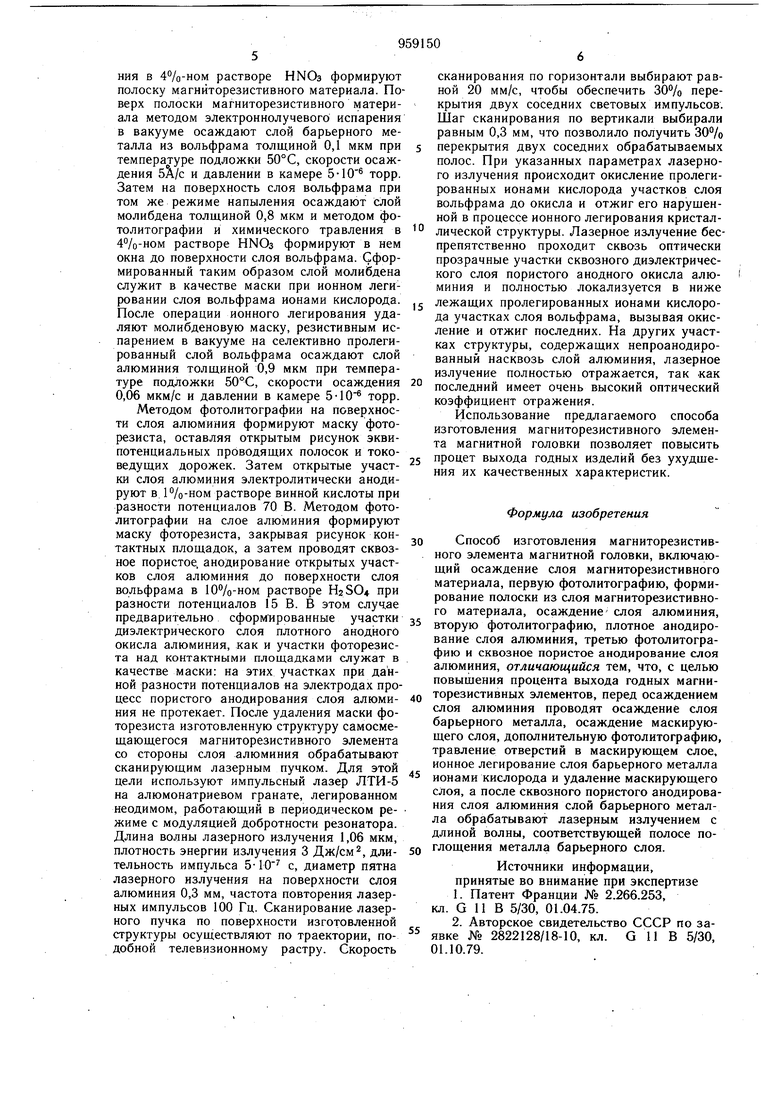

20 поверхности нижележащей полоски ферромагнитного материала, так как в большинстве случаев в качестве материала для этой полоски используются ферромагнитные сплавы на основе Fe, Ni, Со, которые при анодной обработке растворяются в электролите. В процессе сквозного пористого анодирования слоя алюминия, нанесенного на поверхность полоски из указанных материалов,часто происходит попадание электролита на поверхность этой полоски, вызывающее растворение материала последней и отслаивание вышележащего слоя пористого анодного окисла алюминия от подложки, а в конечном счете - выход из строя изготавливаемого магниторезистивного элемента. Целью изобретения является повышение процента выхода годных магниторезистивных элементов. Поставленная цель достигается тем, что при осуществлении способа изготовления магниторезистивного элемента магнитной головки, включающего осаждение слоя магниторезистивного материала, первую фотолитографию, формирование полоски из слоя магниторезистивного материала, осаждение слоя алюминия, вторую фотолитографию, плотное анодирование слоя алюминия, третью фотолитографию и сквозное пористое анодирование слоя алюминия, перед осаждением слоя алюминия проводят осаждение слоя барьерного металла, осаждение маскирующего слоя, дополнительную фотолитографию, травление отверстий в маскирующем слое, ионное легирование слоя барьерного металла ионами кислорода и удаление маскирующего слоя, а после сквозного пористого анодирования слоя алюминия слой барьерного металла обрабатывают лазер.ным излучением с длиной волны, соответствующей полосе поглощения металла барьер ного слоя. На фиг. 1 -10 изображены отдельные этапы технологического процесса изготовления магниторезистивного элемента. Изготовление магниторезистивного элемента проводят следующим образом. На немагнитную диэлектрическую подложку 1 осаждают слой магнитогрезистивного материала 2, в качестве которого могут быть использованы низкокоэрцитивные ферромагнитные сплавы: NiFe, NiCo, NiFeCu и другие, и создают на нем маску фоторезиста 3, закрывая рисунок полоски (фиг. 1). Удаляют открытые участки слоя магниторезистивного материала 2 (фиг. 2), снимают фоторезист 3. Последовательно осаждают на открытые участки подложки 1 и поверхность полоски 4 магниторезистивного материала слой барьерного металла 5 и маскирующий слой 6. Материал, из которого изготавливают, барьерный слой, далжен обеспечивать возможность получения при толщинах 500- 1500 /f сплои1ных пленок с высокой плотностью упаковки атомов, имеющих сравнительно низкое удельное поверхностное сопротивление, не растворяющихся при анодной обработке в электролите и образующих окислы с диэлектрическими свойствами. Большинству из этих требований в наибольшей мере удовлетворяет ряд металлов: W, Та, NV Маскирующий слой 6 служит в качестве маски при ионном Легировании слоя барьерного металла 5 ионами кислорода. С этой целью могут быть использованы пленки Sis N4, SiO2; Mo и т. п. На маскирующем слое 6 создают маску фоторезиста 7, закрывая рисунок эквипотенциальных проводящих полосок, токоведущих дорожек и контактных площадок (фиг. 3). Удаляют открытые участки маскирующего слоя 6 (фиг. 4) и проводят ионное легирование открытых участков барьерного слоя 5 ионами кислорода (фиг. 5). Режим ионного легирования выбирают таким, чтобы величина проецированного пробега ионов кислорода в слое барьерного металла 5 была порядка половины значения толщины последнего. Удаляют маскирующий слой 6, осаждают слой алюминия 8, создают на нем маску фоторезиста 9, оставляя открытым рисунок эквипотенциальных проводящихПОЛОСОК и токоведущих дорожек, анодируют открытые участки слоя алюминия 8 с образованием диэлектрического слоя плотного анодного окисла алюминия 10 (фиг. 6 и 7). Удаляют фоторезист 9, создают маску фоторезиста 11 и плотного анодного окисла алюминия 10, анодируют участки слоя алюминия 8 на всю его толщину до поверхности барьерного слоя 5 с образованием диэлектрического слоя пористого анодного окисла алюминия 12 (фиг. 8). Удаляют фоторезист 11 и проводят обработку лазерным излучением поверхнос;ти изготовленной структуры магниторезистивного элемента (см. фиг. 9 и 10). Длина волны лазерного излучения должна соответствовать полосе поглощения металла барьерного слоя 5, а плотность энергии лазерного излучения должна обеспечивать возможность протекания реакции окисления металлабарьерного слоя 5 внедренными в него в процессе ионного легирования ионами кислорода, а также отжиг дефектов в пролегированных участках барьерного слоя 5. Благодаря оптической прозрачности диэлектрического слоя пористого анодного окисла алюминия, расположенного поверх пролегированных ионами кислорода участков барьерного слоя 5, вся энергия лазерного излучения локализуется в последнем. Таким образом, в результате обработки лазерным излучением в пролегированных участках барь ерного слоя 5 образуется бездефектная диэлектрическая пленка окисла металла барьерного слоя 5, контактирующая с поверхностью полоски магниторезистивного материала 4. Пример. На ситалловую подложку СТ-501 электроннолучевым испарением в вакууме в присутствии постоянного магнитного поля напряженностью 100 Э осаждают слой анизотропного ферромагнитного материала (пермаллой 80% Ni - 20% Fe) толщиной 0,03 мкм при температуре подложки 200°С и давлении в камере 6-10 торр. Затем методом фотолитографии и химического травления в 4°/о-ном растворе HNOs формируют полоску магнйторезистивного материала. Поверх полоски магнйторезистивного материала методом электроннолучевого испарения в вакууме осаждают слой барьерного металла из вольфрама толщиной 0,1 мкм при температуре подложки 50°С, скорости осаждения 5Х/С и давлении в камере 5-10 торр. Затем на поверхность слоя вольфрама при том же режиме напыления осаждают слой молибдена толщиной 0,8 мкм и методом фотолитографии и химического травления в 4°/о-ном растворе НЫОз формируют в нем окна до поверхности слоя вольфрама. Сформированный таким образом слой моли(5дена служит в качестве маски при ионном легировании слоя вольфрама ионами кислорода. После операции ионного легирования удаляют молибденовую маску, резистивным испарением в вакууме на селективно пролегированный слой вольфрама осаждают слой алюминия толщиной 0,9 мкм при температуре подложки 50°С, скорости осаждения 0,06 мкм/с и давлении в камере 5-10 торр. Методом фотолитографии на поверхности слоя алюминия формируют маску фоторезиста, оставляя открытым рисунок эквипотенциальных проводящих полосок и токоведущих дорожек. Затем открытые участки слоя алюминия электролитически анодируют в 1%-ном растворе винной кислоты при разности потенциалов 70 В. Методом фотолитографии на слое алюминия формируют маску фоторезиста, закрывая рисунок контактных площадок, а затем проводят сквозное пористое, анодирование открытых участков слоя алюминия до поверхности слоя вольфрама в Ю /о-ном растворе HjSO при разности потенциалов 15 В. В этом случае предварительно сформированные участки диэлектрического слоя плотного анодного окисла алюминия, как и участки фоторезиста над контактными площадками служат в качестве маски: на этих участках при данной разности потенциалов на электродах процесс пористого анодирования слоя алюминия не протекает. После удаления маски фоторезиста изготовленную структуру самосмещающегося магнйторезистивного элемента со стороны слоя алюминия обрабатывают сканирующим лазерным пучком. Для этой цели используют импульсный лазер ЛТИ-5 на алюмонатриевом гранате, легированном неодимом, работающий в периодическом режиме с модуляцией добротности резонатора. Длина волны лазерного излучения 1,06 мкм, плотность энергии излучения 3 Дж/см, длительность импульса 5-10 с, диаметр пятна лазерного излучения на поверхности слоя алюминия 0,3 мм, частота повторения лазерных импульсов 100 Гц. Сканирование лазерного пучка по поверхности изготовленной структуры осуществляют по траектории, подобной телевизионному растру. Скорость

сканирования по горизонтали выбирают равной 20 мм/с, чтобы обеспечить 30% перекрытия двух соседних световых импульсов. Шаг сканирования по вертикали выбирали равным 0,3 мм, что позволило получить 30%

перекрытия двух соседних обрабатываемых полос. При указанных параметрах лазерного излучения происходит окисление пролегированных ионами кислорода участков слоя вольфрама до окисла и отжиг его нарущенной в процессе ионного легирования кристаллической структуры. Лазерное излучение беспрепятственно проходит сквозь оптически прозрачные участки сквозного диэлектрического слоя пористого анодного окисла алюминия и полностью локализуется в ниже

лежащих пролегированных ионами кислорода участках слоя вольфрама, вызывая окисление и отжиг последних. На других участках структуры, содержащих непроанодированный насквозь слой алюминия, лазерное излучение полностью отражается, так как

последний имеет очень высокий оптический коэффициент отражения.

Использование предлагаемого способа изготовления магнйторезистивного элемента магнитной головки позволяет повысить

процет выхода годных изделий без ухудщения их качественных характеристик.

Формула изобретения

Способ изготовления магнйторезистивного элемента магнитной головки, включающий осаждение слоя магнйторезистивного материала, первую фотолитографию, формирование полоски из слоя магнйторезистивного материала, осаждение слоя алюминия,

вторую фотолитографию, плотное анодирование слоя алюминия, третью фотолитографию и сквозное пористое анодирование слоя алюминия, отличающийся тем, что, с целью повыщения процента выхода годных магниторезистивных элементов, перед осаждением слоя алюминия проводят осаждение слоя барьерного металла, осаждение маскирующего слоя, дополнительную фотолитографию, травление отверстий в маскирующем слое, ионное легирование слоя барьерного металла ионами кислорода и удаление маскирующего слоя, а после сквозного пористого анодирования слоя алюминия слой барьерного металла обрабатывают лазерным излучением с длиной волны, соответствующей полосе поглощения металла барьерного слоя.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 2.266.253, кл. G 11 В 5/30, 01.04.75.

2.Авторское свидетельство СССР по заявке № 2822128/18-10, кл. G П В 5/30,

01.10.79.

11,« V «- i , , С i (Ц-

7/

y 7 /.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА С УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ СУБМИКРОННОЙ ДЛИНЫ | 1991 |

|

RU2031481C1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ НА ОСНОВЕ GaSb | 2019 |

|

RU2710605C1 |

| Способ изготовления магниторезистивного спинового светодиода (варианты) | 2020 |

|

RU2746849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2010 |

|

RU2437186C1 |

| Способ создания термопечатающей головки | 1981 |

|

SU1071456A1 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1981 |

|

SU1072666A1 |

«to % ,. ч 4/J

: t О % X ч j ;; л .- г .: %-.l

;

г /

//z.2

V/////////

лхххухх

:J

.J

V

т

у////////// шшаа.(.

X X X X X X

/ / / /

-- f

X

fc

(i/z.5

Авторы

Даты

1982-09-15—Публикация

1980-11-28—Подача