Изобретение относится к области железнодорожного машиностроения, в частности к фрикционным гасителям колебаний ходовых тележек грузовых вагонов, которые включают фрикционные клинья, устанавливаемые между надрессорной балкой ходовой тележки, пружинами рессорного подвешивания и фрикционной планкой боковой балки ходовой тележки.

Основные требования, предъявляемые к фрикционным клиньям, это высокая прочность, износостойкость, долговечность, необходимые для обеспечения надежной работы фрикционного гасителя колебаний ходовых тележек грузовых вагонов в сложных условиях эксплуатации во время движения по железнодорожному пути, В современных отраслевой и экономической ситуациях все большее значение придается и минимизации материалоемкости фрикционных клиньев, которая должна быть оправдана обеспечением требуемых прочностных характеристик, необходимых для обеспечения надежной, долговременной работы фрикционного гасителя колебаний ходовых тележек грузовых вагонов и для обеспечения надежности перевозок.

Известны клинья фрикционные, описанные в патентах RU 194823 U1, RU 209429 U1, RU 162355 U1, создание которых, как отмечено в описаниях этих патентов, направлено на снижение материалоемкости, но особенности конструктивного исполнения таких клиньев фрикционных, не позволяют обеспечить обоснованное сочетание минимизации их массы и прочностных характеристик, необходимых для надежной и долговечной эксплуатации как самого клина фрикционного, так и фрикционного гасителя колебаний, кроме того, усложнена и трудоемка технология их изготовления, требующая применения специального оборудования, дополнительных материальных затрат и дорогостоящих компонентов материала для изготовления, что в совокупности не способствует широкому использованию таких клиньев.

В патенте RU 2711017 C1 описан клин фрикционный, выполненный в виде полого корпуса, характеризующегося наличием верхней горизонтальной стенки, опорной площадки с кольцевым буртиком, сквозным отверстием и передним горизонтальным ребром, внутреннего ребра, передней вертикальной стенки, наклонной стенки с опорной рабочей поверхностью, сопряженной с верхней горизонтальной и с передней вертикальной стенками, двух противоположных боковых стенок, выполненных с одинаковыми, расположенными друг напротив друга сквозными отверстиями, задней вертикальной стенки, имеющей с внешней стороны опорную рабочую поверхность, при этом верхняя горизонтальная стенка выполнена со сквозным отверстием, один край которого расположен в плоскости внутренней поверхности задней вертикальной стенки, внутренней ребро выполнено изогнутым, состоящим из двух частей, каждая из которых выступает внутрь полости корпуса, причем торцевая поверхность одной части внутреннего ребра параллельна внутренней поверхности наклонной стенки, а торцевая поверхность другой его части параллельна внутренней поверхности переднего вертикального ребра и имеет радиусное сопряжение с внутренней поверхностью опорной площадки вблизи края сплошного сквозного отверстия, проходящего через кольцевой буртик и опорную площадку, каждое из сквозных отверстий в боковых стенках образовано сочлененными между собой тремя криволинейными поверхностями и одной плоской поверхностью, параллельной торцевой поверхности внутреннего ребра и внутренней поверхности наклонной стенки, при этом две криволинейные поверхности сквозного отверстия, прилегающие к его плоской поверхности, представляют собой дуги четверти окружности одинакового радиуса, а расположенная между ними криволинейная поверхность представляет собой дугу четверти окружности большего радиуса, центр которой не совпадает с центром окружности двух прилегающих криволинейных поверхностей с меньшим радиусом, кроме того, сквозное отверстие, проходящее через кольцевой буртик и опорную площадку, выполнено с постоянным диаметром. Изготавливается такой клин методом литья из чугуна СЧ 35, что просто и доступно технологически, а также и по стоимости клина.

Длительная эксплуатация этого известного клина подтвердила, что высокая степень минимизации его материалоемкости надежно сочетается с регламентированными высокими прочностными характеристиками, однако при эксплуатации были выявлены и недостатки, которые связаны со снижением стабильности его работы в процессе эксплуатации из-за возможности перекоса, заваливания клина в поперечном направлении при вибрации, которая возникает при движении грузовой тележки по железнодорожному пути, что приводит к неравномерному распределению действующих на клин сил и, соответственно, к образованию зон концентрации напряжений и повышенному износу рабочих и контактных поверхностей стенок клина.

Задача изобретения – устранение отмеченного недостатка, а техническим результатом изобретения является создание усовершенствованного клина фрикционного со сниженной материалоемкостью, сочетающейся с его регламентированными высокими прочностными характеристиками, и обеспечивающего при этом стабильную работу фрикционного гасителя колебаний за счет предотвращения возможных поперечных перекосов клина при движении грузовой тележки по железнодорожному пути.

Этот технический результат обеспечивается за счет того, что клин фрикционный, выполненный в виде полого корпуса, характеризуется наличием верхней горизонтальной стенки, опорной площадки с кольцевым буртиком, сквозным отверстием и передним горизонтальным ребром, внутреннего ребра, передней вертикальной стенки, наклонной стенки с опорной рабочей поверхностью, сопряженной с верхней горизонтальной и с передней вертикальной стенками, двух противоположных боковых стенок, выполненных с одинаковыми, расположенными друг напротив друга сквозными отверстиями, задней вертикальной стенки, имеющей с внешней стороны опорную рабочую поверхность, причем верхняя горизонтальная стенка выполнена со сквозным отверстием, один край которого расположен в плоскости внутренней поверхности задней вертикальной стенки, внутреннее ребро выполнено изогнутым, состоящим из двух частей, каждая из которых выступает внутрь полости корпуса, причем торцевая поверхность одной части внутреннего ребра параллельна внутренней поверхности наклонной стенки, а торцевая поверхность другой его части параллельна внутренней поверхности переднего вертикального ребра и имеет радиусное сопряжение с внутренней поверхностью опорной площадки вблизи края сквозного отверстия, проходящего через кольцевой буртик и опорную площадку, каждое из сквозных отверстий в боковых стенках образовано сочлененными между собой тремя криволинейными поверхностями и одной плоской поверхностью, параллельной торцевой поверхности внутреннего ребра и внутренней поверхности наклонной стенки, при этом две криволинейные поверхности сквозного отверстия, прилегающие к его плоской поверхности, представляют собой дуги четверти окружности одинакового радиуса, а расположенная между ними криволинейная поверхность представляет собой дугу четверти окружности большего радиуса, центр которой не совпадает с центром окружности двух прилегающих криволинейных поверхностей с меньшим радиусом, сквозное отверстие, проходящее через кольцевой буртик и опорную площадку, выполнено с постоянным диаметром, при этом каждая из противоположных боковых стенок выполнена с выступом, размещенным на расстоянии 72±2мм от задней вертикальной стенки и имеющем на конце плоскую торцевая поверхность, перпендикулярную задней вертикальной поверхности, причем ширина выступа равна 15±2мм, высота выступа равна 40±2мм, а длина выступа равна 19±3мм, кроме того каждая их противоположных боковых стенок выполнена с ребром жесткости, примыкающим к задней вертикальной стенке, причем ширина ребра жесткости равна 10±2мм, а длина соответствует высоте боковой стенки, между выступом и ребром жесткости выполнен паз глубиной 18±2мм, часть поверхности которого наклонена под углом 30°±2° к плоской поверхности конца выступа и далее образует радиусную поверхность с поверхностью, смежной с торцевой поверхностью ребра жесткости, причем выступы, ребра жесткости и пазы размещены на на боковых стенках симметрично напротив друг друга. Торцевые поверхности выступа и ребра жесткости расположены в одной плоскости, перпендикулярной задней вертикальной поверхности. Торцевая поверхность ребра жесткости может быть выполнена радиусной в виде части цилиндрической поверхности. Клин фрикционный может быть выполнен методом литья из чугуна СЧ 35.

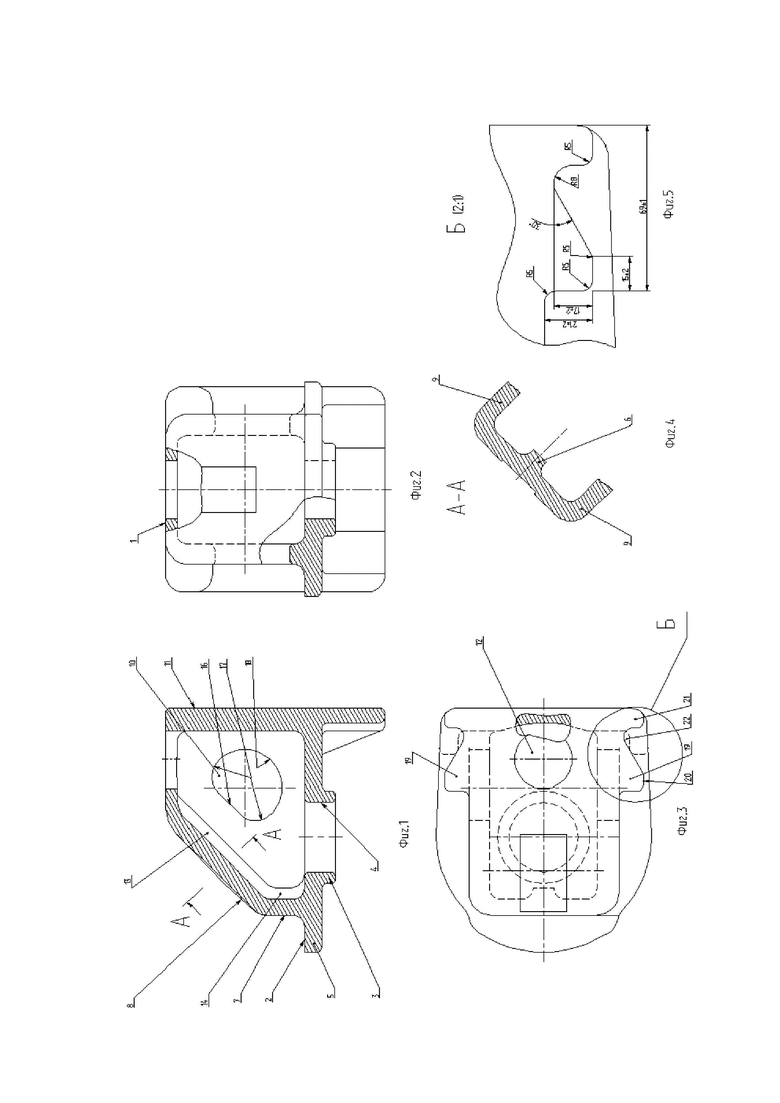

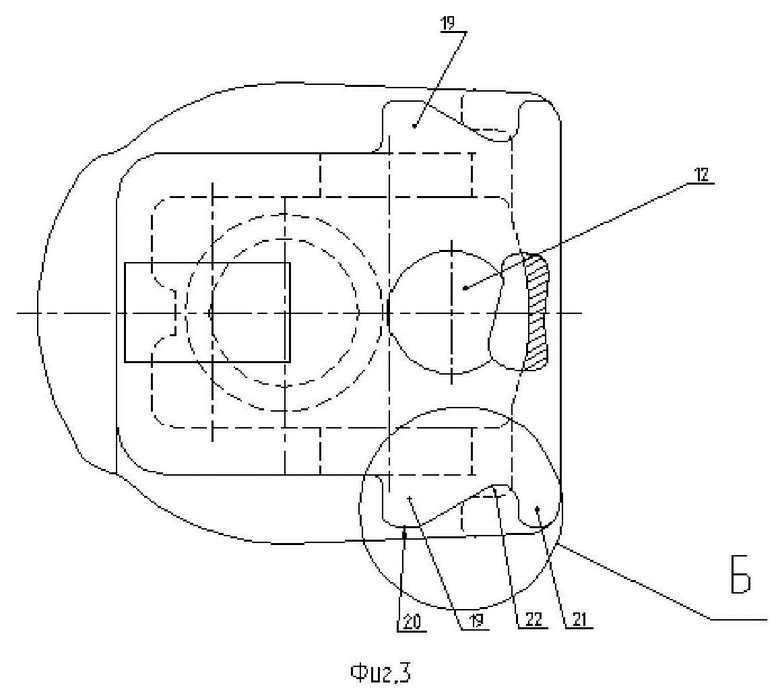

Изобретение поясняется с помощью графических материалов, где на фиг.1–фиг.3 фрикционный клин показан схематически; на фиг.4 показано сечение А-А фиг. 1; на фиг. 5 показан в увеличенном масштабе вырыв Б.

На фигурах графических материалов показан клин фрикционный, выполненный в виде полого корпуса, который включает верхнюю горизонтальную стенку 1, опорную площадку 2 с кольцевым буртиком 3, сквозным отверстием 4 и передним горизонтальным ребром 5, внутреннее ребро 6, переднюю вертикальную стенку 7, наклонную стенку 8 с опорной рабочей поверхностью, сопряженную с верхней горизонтальной 1 и с передней вертикальной 7 стенками, две противоположные боковые стенки 9, выполненные с одинаковыми, расположенными друг напротив друга сквозными отверстиями 10, заднюю вертикальную стенку 11, имеющей с внешней стороны опорную рабочую поверхность. Верхняя горизонтальная стенка 1 выполнена со сквозным отверстием 12, один край которого расположен в плоскости внутренней поверхности задней вертикальной стенки 11. Как и в известных клиньях фрикционных задняя вертикальная стенка 11 полого корпуса выполнена с возможностью взаимодействия с вертикальной опорной поверхностью боковой рамы тележки железнодорожного вагона через опорную поверхность (на фиг. не показано). Внутреннее ребро 6 выполнено частично выступающим внутрь корпуса от внутренней поверхности наклонной стенки 8 и внутренней поверхности передней вертикальной стенки 7, при этом оно имеет изогнутую форму и состоит из двух частей 13 и 14, каждая из которых имеет толщину, предпочтительно 15 мм, и предпочтительно выступает внутрь полости корпуса на 12 мм, причем торцевая поверхность одной части 13 внутреннего ребра 6 параллельна внутренней поверхности наклонной стенки 8, а торцевая поверхность другой его части 14 параллельна внутренней поверхности передней вертикальной стенки 7 и имеет радиусное сопряжение 15 с внутренней поверхностью опорной площадки 2 вблизи края сплошного сквозного отверстия 4, проходящего через кольцевой буртик 3 и опорную площадку 2. Предпочтительно, чтобы сплошное сквозное отверстие 4, проходящее через кольцевой буртик 3 и опорную площадку 2 было выполнено диаметром 60 мм при диаметре кольцевого буртика 80 мм.

Каждое из сквозных отверстий 10 в боковых стенках 9 образовано сочлененными между собой тремя криволинейными поверхностями и одной плоской поверхностью 16, параллельной торцевой поверхности внутреннего ребра 6 и внутренней поверхности наклонной стенки 8, при этом две криволинейные поверхности 17, прилегающие к плоской поверхности 16, представляют собой дуги четверти окружности одинакового радиуса, предпочтительно 26 мм, расположенная между ними криволинейная поверхность 18 представляет собой дугу четверти окружности радиусом предпочтительно 35 мм, а ее центр расположен от внутренней поверхности опорной площадки 2 на расстоянии предпочтительно 52 мм, и от внутренней поверхности задней вертикальной стенки 11 на расстоянии предпочтительно 48 мм. На фигуре 1 видно, что дуги четвертей окружностей 17 и 18 имеют плавное сопряжение. Предпочтительно толщина опорной площадки 2 может быть выбрана из диапазона 10-13 мм.

На фигурах графических материалов показано, что каждая из противоположных боковых стенок 9 выполнена с выступом 19, который размещен на расстоянии 72±2мм от задней вертикальной стенки 11 и имеет на конце плоскую поверхность 20, перпендикулярную задней вертикальной поверхности 11, причем ширина выступа 19 равна 15±2мм, высота выступа 19 равна 40±2мм, а высота l равна 19±3мм. Каждая их противоположных боковых стенок 9 выполнена также с ребром жесткости 21, который примыкает к задней вертикальной стенке 11, причем ширина ребра жесткости 21 равна 10±2мм, а длина соответствует высоте боковой стенки 9. Между выступом 19 и ребром жесткости 21 выполнен паз 22 глубиной 18±2мм, часть поверхности 23 которого наклонена под углом 30°±2° к плоской поверхности конца 20 выступа 19 и далее образует радиусную поверхность 24 с поверхностью, смежной с торцевой поверхностью 25 ребра жесткости 21. Выступы 19, ребра жесткости 21 и пазы 22 размещены симметрично напротив друг друга. Торцевые поверхности выступа 19 и ребра жесткости 21 лежат в одной плоскости, перпендикулярной задней вертикальной поверхности 11. Торцевая поверхность ребра жесткости выполнена радиусной в виде части цилиндрической поверхности.

Предлагаемое выполнение выступов 19 и ребер жесткости 21 на боковых стенках 9 клина ограничивает его поперечное перемещение относительно надрессорной балки, поскольку плоские торцевые поверхности 20 его выступов 19 будут упираться в поверхности кармана надрессорной балки, предотвращая перекос клина и обеспечивая тем самым равномерное распределение действующих сил по его вертикальной и наклонной рабочим поверхностям, и, соответственно, их равномерный износ, этому же способствует выполнение боковых стенок 9 с ребрами жесткости, которые усиливают рабочую поверхность задней вертикальной стенки 11. Кроме того, при стабильном положении клина, при его более плотном контакте с соответствующими поверхностями надрессорной балки, уменьшаются ударные нагрузки, микросколы, трение и износ клина в целом.

Внесенные в конструкцию клина фрикционного описанные выше изменения позволили создать клин фрикционный с минимизированной материалоемкостью, обладающий регламентированными высокими прочностными характеристиками, и обеспечивающий при этом стабильную работу фрикционного гасителя колебаний за счет предотвращения возможных поперечных перекосов клина при движении грузовой тележки по железнодорожному пути.

Технология изготовления усовершенствованного клина фрикционного с внесенными в его конструкцию изменениями позволяют изготавливать его из доступного материала, чугуна СЧ 35, путем доступной технологии - методом литья, что определяет его низкую себестоимость и способствует широкому применению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клин фрикционный | 2023 |

|

RU2801759C1 |

| КЛИН ФРИКЦИОННЫЙ | 2019 |

|

RU2711017C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ФРИКЦИОННОГО КЛИНА И ФРИКЦИОННЫЙ КЛИН ДЛЯ ОСУЩЕСТВЛЕНИЯ ТАКОГО СПОСОБА | 2019 |

|

RU2710054C1 |

| Способ маркировки клина фрикционного | 2020 |

|

RU2733177C1 |

| КЛИН ФРИКЦИОННЫЙ | 2020 |

|

RU2732654C1 |

| БАЛКА НАДРЕССОРНАЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ | 2014 |

|

RU2565642C1 |

| Шумозащитная панель (варианты) | 2020 |

|

RU2729963C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ПОЧВОИЗМЕЛЬЧИТЕЛЕПОСАДОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1997 |

|

RU2121251C1 |

| МНОГОЗАРЯДНЫЙ ГАЗОБАЛЛОННЫЙ ПИСТОЛЕТ | 2000 |

|

RU2172459C1 |

Изобретение относится к области железнодорожного подвижного состава, в частности к фрикционным клиньям фрикционных гасителей колебаний тележки. Клин выполнен полым с верхней горизонтальной стенкой, опорной площадкой, внутренним ребром, передней вертикальной стенкой, наклонной стенкой и двумя боковыми стенками. В боковых стенках выполнены одинаковые отверстия. В верхней стенке выполнено отверстие, один край которого расположен в плоскости внутренней задней вертикальной стенки. Ребро выполнено изогнутым. Торцевая поверхность одной части внутреннего ребра параллельна внутренней поверхности наклонной стенки. Торцевая поверхность другой его части параллельна внутренней поверхности переднего вертикального ребра и имеет радиусное сопряжение с внутренней поверхностью опорной площадки вблизи края сквозного отверстия. Каждое из сквозных отверстий в боковых стенках образовано сочлененными между собой тремя криволинейными поверхностями и одной плоской поверхностью, параллельной торцевой поверхности внутреннего ребра. Каждая из противоположных боковых стенок выполнена с выступом, имеющим на конце плоскую торцевую поверхность. Каждая из противоположных боковых стенок выполнена с ребром жесткости, примыкающим к задней вертикальной стенке. Между выступом и ребром жесткости выполнен паз. Выступы, ребра жесткости и пазы размещены на боковых стенках симметрично друг напротив друга. Предотвращаются перекосы клина при движении тележки. 3 з.п. ф-лы, 5 ил.

1. Клин фрикционный, выполненный в виде полого корпуса, характеризующегося наличием верхней горизонтальной стенки, опорной площадки с кольцевым буртиком, сквозным отверстием и передним горизонтальным ребром, внутреннего ребра, передней вертикальной стенки, наклонной стенки с опорной рабочей поверхностью, сопряженной с верхней горизонтальной и с передней вертикальной стенками, двух противоположных боковых стенок, выполненных с одинаковыми расположенными друг напротив друга сквозными отверстиями, задней вертикальной стенки, имеющей с внешней стороны опорную рабочую поверхность, причем верхняя горизонтальная стенка выполнена со сквозным отверстием, один край которого расположен в плоскости внутренней поверхности задней вертикальной стенки, внутреннее ребро выполнено изогнутым, состоящим из двух частей, каждая из которых выступает внутрь полости корпуса, причем торцевая поверхность одной части внутреннего ребра параллельна внутренней поверхности наклонной стенки, а торцевая поверхность другой его части параллельна внутренней поверхности переднего вертикального ребра и имеет радиусное сопряжение с внутренней поверхностью опорной площадки вблизи края сквозного отверстия, проходящего через кольцевой буртик и опорную площадку, каждое из сквозных отверстий в боковых стенках образовано сочлененными между собой тремя криволинейными поверхностями и одной плоской поверхностью, параллельной торцевой поверхности внутреннего ребра и внутренней поверхности наклонной стенки, при этом две криволинейные поверхности сквозного отверстия, прилегающие к его плоской поверхности, представляют собой дуги четверти окружности одинакового радиуса, а расположенная между ними криволинейная поверхность представляет собой дугу четверти окружности большего радиуса, центр которой не совпадает с центром окружности двух прилегающих криволинейных поверхностей с меньшим радиусом, сквозное отверстие, проходящее через кольцевой буртик и опорную площадку, выполнено с постоянным диаметром, отличающийся тем, что каждая из противоположных боковых стенок выполнена с выступом, размещенным на расстоянии 69±1мм от задней вертикальной стенки и имеющим на конце плоскую торцевую поверхность, перпендикулярную задней вертикальной поверхности, причем ширина выступа равна 15±2 мм, высота выступа равна 40±2 мм, а длина выступа равна 19±3 мм, кроме того, каждая из противоположных боковых стенок выполнена с ребром жесткости, примыкающим к задней вертикальной стенке, причем ширина ребра жесткости равна 20±2 мм, а высота соответствует высоте боковой стенки, между выступом и ребром жесткости выполнен паз глубиной 18±2 мм, часть поверхности которого наклонена под углом 30°±2° к плоской поверхности конца выступа и далее образует радиусную поверхность с поверхностью, смежной с торцевой поверхностью ребра жесткости, причем выступы, ребра жесткости и пазы размещены на боковых стенках симметрично напротив друг друга.

2. Клин фрикционный по п. 1, отличающийся тем, что торцевые поверхности выступа и ребра жесткости расположены в одной плоскости, перпендикулярной задней вертикальной поверхности.

3. Клин фрикционный по п. 1, отличающийся тем, что торцевая поверхность ребра жесткости выполнена радиусной в виде части цилиндрической поверхности.

4. Клин фрикционный по п. 1, отличающийся тем, что выполнен методом литья из чугуна СЧ 35.

| КЛИН ФРИКЦИОННЫЙ | 2019 |

|

RU2711017C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТБРОСНОГО ШЛАМА ПРОИЗВОДСТВА ХЛОРИСТОГО БАРИЯ | 0 |

|

SU209429A1 |

| 0 |

|

SU198003A1 | |

| Поршневой индикатор для двигателей | 1932 |

|

SU29276A1 |

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

Авторы

Даты

2023-07-04—Публикация

2023-02-10—Подача