Изобретение относится к технологии электрополирования деталей из металлов и сплавов и может быть использовано для обработки поверхностей лопаток турбомашин для повышения их эксплуатационных характеристик.

С повышением шероховатости поверхности ответственных металлических деталей, работающих в условиях воздействия значительных знакопеременных нагрузок, например валов, лопаток газовых турбин и т.п., резко снижаются их эксплуатационные характеристики. Качество обработки поверхности пера лопаток существенно влияет на их прочностные характеристики, так например, повышение класса чистоты поверхности способствует увеличению предела выносливости и статической прочности лопаток (В.Ф. Макаров, Е.Н. Бычина, А.О. Чуян. Математическое моделирование процесса полирования лопаток газотурбинных двигателей // Авиационно-космическая техника и технология. №8 (85), 2011, с.11-14). Развитая шероховатость поверхности лопаток газовых турбин приводит к ухудшению газодинамической устойчивости газотурбинного двигателя (ГТД), к возрастанию аэродинамических потерь, приводящих к снижению КПД, к потере мощности, росту удельных расходов и к снижению экономичности двигателя или газотурбинной установки.

В то же время производство и ремонт деталей газотурбинных двигателей (ГТД) и установок (ГТУ), в связи с высокими требованиями к качеству поверхности (Ra≤0,32…0,16 мкм), характеризуется значительной трудоемкостью их финишной обработки. Это вызывает проблемы при механической обработке поверхностей деталей турбомашин. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Известен способ полирования поверхности детали кругом, при котором детали сообщают возвратно-поступательное перемещение относительно инструмента (А.С. СССР №1732604. МПК B24B 19/14. Способ полирования пера лопаток ГТД лепестковым кругом. Опубл. Бюл. № 1, 2014 г.), в котором полирование производят с деформацией лепесткового круга.

Однако применение в известных способах полирования поверхности детали механического воздействия вызывает ухудшение параметров качества поверхностного слоя материалов, что приводит к снижению ее эксплуатационных характеристик, особенно в случаях обработки таких деталей как лопатки турбины с тонким пером.

Наиболее перспективными методами обработки деталей сложной формы, в частности лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.1986].

Известен также способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, опубл. 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК B23H 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.1991].

Однако известные способы электрополирования не позволяют производить однородную обработку поверхности детали из металлического сплава, особенно деталей сложной формы.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ сухого электрополирования детали закрепление детали на держателе изделия, погружение ее в рабочую емкость с гранулами-анионитами, обеспечивающими ионный унос металла с поверхности детали с удалением микровыступов при подаче противоположного по знаку электрического потенциала на деталь и упомянутые гранулы-аниониты через контактирующий с упомянутыми гранулами-анионитами внешний электрод, производят перемещение гранул относительно обрабатываемой поверхности детали до получения заданной величины шероховатости обрабатываемой поверхности детали [ WO2017186992 - |Method for smoothing and polishing metals via ion transport by means of free solid bodies, and solid bodies for carrying out said method. Опубл. 2017.11.02].

Однако известный способ-прототип [WO2017186992] обладает низкой надежностью и не может быть использован для обработки поверхности ответственных деталей, таких как лопатки турбомашин, поскольку происходит хаотичное взаимодействие поверхности с гранулами, что приводит к неоднородной обработки поверхности, приводящих к снижению эксплуатационных характеристик обработанных деталей.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и надежности обработки металлических деталей, особенно ответственных деталей сложной формы, таких как лопатки турбомашин, а также возможность заданного радиуса скругления входных и выходных кромок пера лопатки.

Техническим результатом изобретения является повышение качества и надежности обработки поверхности металлической детали за счет повышения однородности обработки ее поверхности, снижения вероятности появления дефектов.

Технический результат достигается за счет того, что в способе сухого электрополирования лопатки турбомашины, включающем закрепление лопатки на держателе изделия, погружение ее в рабочую емкость с гранулами-анионитами, обеспечивающими ионный унос металла с поверхности лопатки с удалением микровыступов при подаче противоположного по знаку электрического потенциала на упомянутую лопатку и упомянутые гранулы-аниониты через контактирующий с упомянутыми гранулами-анионитами внешний электрод, производят перемещение гранул относительно обрабатываемой поверхности лопатки до получения заданной величины шероховатости обрабатываемой поверхности упомянутой лопатки в отличие от прототипа, лопатку обрабатывают в два этапа: вначале подают поток упомянутых гранул на спинку и корыто пера упомянутой лопатки и производят обработку упомянутых спинки и корыта до получения заданной шероховатости их поверхностей, а затем, на втором этапе осуществляют вращение и/или колебание лопатки вокруг ее продольной оси в среде упомянутых гранул-анионитов до получения заданной шероховатости на входной и выходной кромках и на всей поверхности пера упомянутой лопатки.

Кроме того возможны следующие, дополнительные приемы выполнения способа: при обработке упомянутых спинки и корыта пера лопатки дополнительно осуществляют колебательные движения относительно продольной оси упомянутой лопатки; при обработке упомянутых спинки, корыта, входной и выходной кромок пера упомянутой лопатки дополнительно осуществляют вибрацию упомянутой лопатки и возвратно-поступательное движение относительно продольной оси упомянутой лопатки; лопатку подвергают вибрации с частотой от 15 до 50 Гц и амплитудой от 0,5 до 10 мм.

Наиболее близким техническим решением, выбранным в качестве прототипа устройства является установка для сухого электрополирования детали, содержащая источники электрического питания для электрополирования и осуществления рабочих движений механизмов установки, блок управления, рабочую емкость с гранулами-анионитами и внешним электродом, обеспечивающим электрический контакт с упомянутыми гранулами-анионитами, и по крайней мере один закрепленный на выполненном с возможностью вращения на валу установки держатель изделия, выполненный с возможностью размещения и перемещения детали в среде упомянутых гранул-анионитов с обеспечением подачи противоположных по знаку электрических потенциалов для электрополирования на внешний электрод и обрабатываемую деталь, устройство для обеспечения вибрации упомянутых гранул-анионитов. [ WO2017186992 -|Method for smoothing and polishing metals via ion transport by means of free solid bodies, and solid bodies for carrying out said method. Опубл. 2017.11.02].

Однако известная установка для полирования [WO2017186992] обладает низкой надежностью и не может быть использован для обработки поверхности ответственных деталей, таких как лопатки турбомашин, поскольку происходит хаотичное взаимодействие поверхности с гранулами, что приводит к неоднородной обработки поверхности, приводящих к снижению эксплуатационных характеристик обработанных деталей.

Техническим результатом изобретения является повышение качества и надежности обработки поверхности металлической детали за счет повышения однородности обработки ее поверхности, снижения вероятности появления дефектов.

Технический результат достигается за счет того, что установка для сухого электрополирования лопатки турбомашины, содержащая источники электрического питания для электрополирования и осуществления рабочих движений механизмов установки, блок управления, рабочую емкость с гранулами-анионитами и внешним электродом, обеспечивающим электрический контакт с упомянутыми гранулами-анионитами, и по крайней мере один закрепленный на выполненном с возможностью вращения на валу установки держатель изделия, выполненный с возможностью размещения и перемещения лопатки в среде упомянутых гранул-анионитов с обеспечением подачи противоположных по знаку электрических потенциалов для электрополирования на внешний электрод и обрабатываемую лопатку, устройство для обеспечения вибрации упомянутых гранул-анионитов в отличие от прототипа, в качестве упомянутой рабочей емкости используют объем, образованный в пространстве между двумя концентрично расположенными внутри основной камеры установки обечайками, обеспечивающей возможность полного заполнения упомянутой рабочей емкости, причем рабочая камера снабжена по крайней мере одним держателей изделия, выполненным с возможностью дополнительного осуществления колебательных движений и перемещения внутри упомянутой рабочей камеры, причем в стенках обеих упомянутых обечаек выполнены расположенные напротив друг друга окна, снабженные раструбами, направленными вовнутрь упомянутой рабочей емкости, причем размеры упомянутых окон выполнены с возможностью подачи на обрабатываемые поверхности корыта и спинки лопатки потока гранул, обеспечивающих их равномерное омывание гранулами, а рабочее пространство, образованное между упомянутыми окнами выполнено с обеспечением свободного перемещения внутри него упомянутой лопатки, причем держатель изделий закреплен на крышке рабочей емкости, а установка снабжена устройством для циркуляции упомянутых гранул, обеспечивающим их перемещение из объема упомянутой основной камеры установки в рабочую емкость через упомянутые окна.

Кроме того возможны следующие признаки установки: упомянутая рабочая емкость снабжена двумя зонами: зоной обработки упомянутых спинки и пера лопатки и зоной обработки входной и выходной кромок пера упомянутой лопатки; упомянутые держатели изделий расположены на упомянутой крышке рабочей емкости с одинаковым шагом, а между зонами обработки расположены перегородки, обеспечивающие взаимное перекрытие движений потоков упомянутых гранул; в качестве упомянутого устройства для перемещения гранул используется шнековый питатель с щеточным шнеком

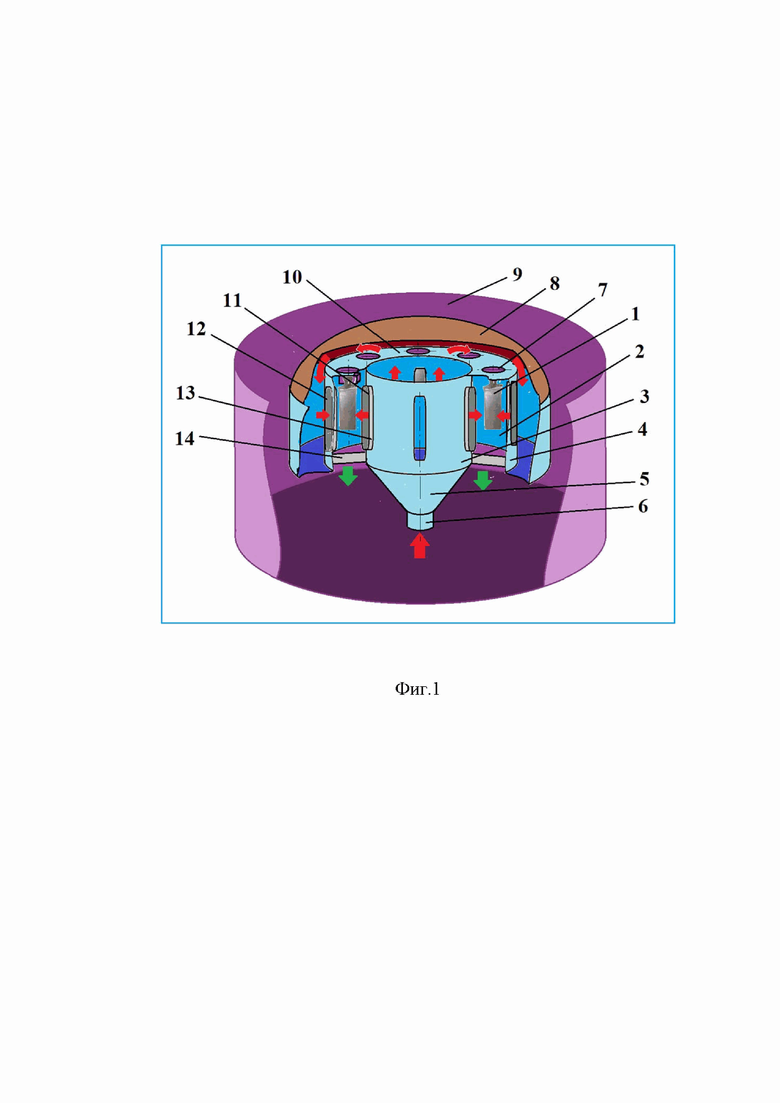

Сущность изобретения поясняется чертежами. На фиг.1 показана установка (в разрезе). На фиг. 2 представлен процесс обработки спинки и корыта пера лопатки (зона обработки спинки и пера лопатки в поперечном разрезе). На фиг 3 - представлен процесс обработки пера лопатки (зона обработки входной и выходной кромок пера лопатки в поперечном разрезе). Фигуры с 1 по 3 содержат: 1 - лопатка, 2 - рабочая емкость, 3 - внешняя обечайка рабочей емкости, 4 - внутренняя обечайка рабочей емкости, 5 - коллектор, 6 - шнековый щеточный питатель, 7 -держатель изделия, 8 - внешняя крышка рабочей емкости, 9 - основная камера установки, 10 - крышка рабочей емкости, 11 - окна внутренней обечайки, 12 - окна внешней обечайки, 13 - раструб-электрод, 14 - опоры, 15 - гранулы-аниониты, 16 - электрод. (ω - вращение лопатки, красные стрелки - направление перемещения активных гранул-анионитов, зеленые стрелки - направление перемещения отработанных гранул-анионитов)

Заявляемый способ сухого электрополирования лопатки турбомашины и работа установки для реализации способа осуществляется следующим образом.

На держателе 7, расположенной на крышке рабочей емкости 10, закрепляют обрабатываемую деталь 1 и размещают ее в рабочую емкость 2, образованную в пространстве между двумя концентрично расположенными внутри основной камеры установки 9 обечайками 3 и 4 (фиг.1) . Для обеспечения попадания гранул-анионитов 15 через окна внешней обечайки 12 зона циркуляции гранул-анионитов 15 закрывается крышкой 8 (фиг.1 и фиг.2). Запускается шнековый щеточный питатель 6, обеспечивающий циркуляцию гранул-анионитов 15 внутри основной камеры установки 9 и их подачу на перо лопатки 1 через окна 11 и 12. При этом лопатку 1 располагают спинкой и корытом пера лопатки 1 в поперечном направлении к потоку гранул-анионитов 15, поступающих через противоположно расположенные окна 11 и 12. На обрабатываемую лопатку 1 и раструбы-электроды 13 подают электрический потенциал противоположного знака, обеспечивающий процесс полирования пера лопатки 1 (фиг.1 и фиг.2). Ширину окон 11 и 12 выбирают из условия обеспечения интенсивного полирования спинки и пера лопатки 1 без интенсивной обработки входной и выходной кромок лопатки 1. После окончания полирования спинки и корыта пера лопатки 1, лопатку переводят в зону обработки входной и выходной кромок пера лопатки 1 (фиг. 3). После размещения лопатки 1 в указанной зоне, производят ее вращение относительно ее продольной оси и производят обработку входной и выходной кромок пера лопатки 1 (фиг. 1). При вращении лопатки 1 в зоне обработки входной и выходной кромок, возникает интенсивное перемещение гранул-анионитов 15 относительно друг друга, а также относительно обрабатываемой лопатки 1 с преимущественной обработкой входной и выходной кромок пера. На втором этапе можно осуществлять либо вращение лопатки, либо обеспечивать ее колебание вокруг ее продольной оси, либо одновременно осуществлять ее вращение и колебание в среде гранул-анионитов 15 до получения заданной шероховатости на всей поверхности пера лопатки.

На всех этапах обработки пера лопатки 1 обеспечивают электрический контакт системы «лопатка - гранулы-аниониты - электрод», таким образом, чтобы вся обрабатываемая поверхность лопатки 1 была полностью погружена в рабочую среду из гранул-анионитов 15. В целях экономии материалов и энергии все элементы установки, кроме электродов 13 и 15, а также держателя изделий 7 и токоподводов, могут быть изготовлены из пластмассы. Наличие двух этапов обработки пера лопатки 1 обеспечивает благоприятные условия для протекания процессов электрохимического массобмена, вначале на труднодоступных участках пера лопатки (корыта и спинки), а затем на всей поверхности пера с преимущественной обработкой входной и выходной кромок, что обеспечивает однородную обработку пера лопатки 1. Последнее обстоятельство приводит к повышению качества и производительности сухого электрополирования. Этому также способствует близкое расположение электродов 13 и 16 к поверхности обрабатываемой лопатки 1, приводящее к снижению электрического сопротивления системы «электрод-гранулы-лопатка». Шнековый питатель с щеточным шнеком позволяет обеспечить равномерную подачу гранул-анионитов в зону обработки лопатки без их механического повреждения. При циркуляции гранул-анионитов 15, после их выхода из зоны обработки лопатки 1 дополнительно, при необходимости, можно предусмотреть зону регенерации гранул-анионитов 15, за счет обновления их состава и подачи обратного электрического потенциала.

Для повышения однородности обработки, можно также дополнительно воздействовать на систему «электрод-гранулы-лопатка» вибрацией. Вибрационное движение лопатки 1 относительно электродов 13 и 16 можно осуществлять при возвратно-поступательном движении лопатки 1 , вдоль ее продольной оси, например с частотой от 30 до 200 Гц, амплитудой от 0,1 до 2 мм.

Электрополирование лопатки 1 (фиг.1, фиг.2 и фиг 3) проводят посредством протекания электрохимических процессов (ионного уноса материала детали 1) между лопаткой 1 и электродами 13 или 16 через гранулы-аниониты, пропитанные раствором электролита, обеспечивающего их электропроводность и ионный унос металла с поверхности лопатки 1 с удалением с нее микровыступов.

В качестве гранул-анионитов используют ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Средние размеры гранул-анионитов выбирают из диапазона от 0,05 до 0,6 мм.

Электрополирование проводят либо подавая на лопатку 1 положительный, а на электроды 13 или 16 отрицательный электрический потенциал, величиной от 12 до 35 В, либо в импульном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 100 Гц, периода импульсов от 50 мкс до 10 мкс, при амплитуде тока положительной полярности во время импульса +50 А и их длительности 0,4 до 0,8 мкс, при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 до 0,4 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс.

При полировании лопатки турбомашины, выполненной из легированной стали, в качестве электролитов для пропитки гранул из анионитов используют один из следующих водных растворов: или NH4F, концентрацией от 6 до 24 г/л, или NаF, концентрацией от 4 до 18 г/л, или KF концентрацией от 35 до 55 г/л, или смеси NH4F и KF при содержании NH4F - от 5 до 15 г/л и KF - от 30 до 50 г/л, или смеси NаF и KF при содержании NаF - от 3 до 14 г/л и KF - от 35 до 60 г/л, или смеси NH4F и NaF при содержании NH4F - от 4 до 12 г/л и KF - от 35 до 55 г/л, или смеси NH4F , NаF и KF при содержании NH4F - от 3 до 9 г/л и KF - от 20 до 30 г/л, и NaF - от 10 до 25 г/л, или смеси NH4F и НF при содержании NH4F - от 5 до 15 г/л и НF - от 3 до 5 г/л, или от 8 до 14% водном растворе NaNO3, или в электролитах составов, мас.%: (NH4)2SO4 - 5; Трилон Б - 0,8, или содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас.%:

При полировании лопатки турбомашины выполненной из титанового сплава, в качестве электролитов для пропитки гранул из анионитов используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л, или водного раствора с содержанием 30 - 50 г/л KF·2H2O и 2 - 5 г/л СrO3.

При полировании лопатки турбомашины выполненной из никелевого сплава, в качестве электролитов для пропитки гранул из анионитов используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6 - 9,0 г/литр, или водный раствор сульфата аммония с концентрацией 0,8…3,4 или водный раствор, содержащий серную и орто-фосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Процесс полирования осуществляют до получения заданной величины шероховатости поверхности пера лопатки.

Были проведены также следующие исследования по полированию лопаток турбомашин из легированых сталей, никелевых и титановых сплавов. Неудовлетворительным результатом считался результат, при котором на полируемой поверхности не наблюдался эффект полирования или происходило недопустимое изменение геометрии пера лопатки (превышенное удаление материала с входной и выходной кромок пера лопатки). При отсутствии указанных дефектов на поверхности пера лопатки результат признавался удовлетворительным.

Во всех случаях, следующие режимы обработки деталей оказались универсальными.

Применяемые аниониты - ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Марки использованных в предлагаемом изобретении анионитов на основе синтетических смол: Анионит 17-8ЧС , Анионит Purolite A520E, Lewatit S 6328 A (на основе сополимера стирол-дивинилбензола), «Lewatit М500», «Lewatit MonoPlus MК 51», «Lewatit MonoPlus MP 68 », Purolite C150E, Purolite A-860 (макропористая сильноосновная анионообменная смола основанная на акрилатах), анионит сульфированный сополимер стирол-дивинилбензола. Перечисленные аниониты пропитанные вышеприведенными составами электролитов, показали положительный результат при полировании лопаток из легированных сталей.

Пример. Сравнительной обработке подвергались рабочие лопатки компрессора ГТД, полученных штамповкой и размерной электрохимической обработкой. Брались лопатки из титанового сплава (ВТ9, ВТ-1, ВТ3-1,) и легированной стали (ЭП718-ИД, ВЖ105-ИД). Обработку вели по предлагаемому способу и способу-прототипу ([WO2017186992]).

Обработку по сравниваемым вариантам проводили по следующим режимама:

- в импульном режиме со сменой полярности, при диапазоне частот импульсов от 60 Гц, периода импульсов 30 мкс, при амплитуде тока положительной полярности во время импульса +50 А и их длительности 0,8 мкс, при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,4 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами 49,6 мкс.

- электролит для пропитки гранул-анионитов:

- для легированных сталей - водный раствор NH4F, концентрацией 12 г/л.

- для титановых сплавов - водный раствор смеси NH4F и KF при содержании NH4F - 10 г/л и KF 36 г/л.

Условия перемещения лопаток и другие режимы при их обработке:

- по способу прототипу: вращение на эксцентриковом валу при вибрационном воздействии (диаметр рабочей емкости 500 мм, вибрация - осциллирующие движения с частотой 50 Гц и амплитудой 3,5 мм, обороты вращение вала установки - 50 об/мин, время обработки - 80 мин).

- по предлагаемому способу: двухэтапная обработка пера лопатки: вначале подача потока гранул-анионитов на спинку и корыто пера лопатки, при длительности обработки спинки и корыта до получения заданной шероховатости (Ra = 0, 04 мкм), затем на втором этапе, полная обработка всей поверхности пера при вращении лопатки вокруг ее продольной оси до достижения шероховатости поверхности Ra = 0, 02 мкм. (диаметр внешней обечайки рабочей емкости 1000 мм, внутренней обечайки - 800 мм; вибрация - осциллирующие движения с частотой 50 Гц и амплитудой 3,5 мм, обороты вращение в режиме отработки входной и выходной кромок пера лопатки - 20 об/мин, общее время обработки лопатки - от 60 до 80 мин.)

Сравнение результатов обработки поверхностей лопаток показали, что при обработке по способу-прототипу наблюдаются необработанные или некачественно обработанные участки, а также чрезмерный унос материала с входной и выходной кромок пера лопатки. При обработке по предлагаемому способу дефекты в виде необработанных участков или изменение размеров пера лопатки из-за чрезмерного уноса материала с поверхностей входной и выходной кромок не обнаружены.

По сравнению с известным способом полирования [ WO2017186992 ] при обработке пера лопатки из легированных сталей и титановых сплавов по предлагаемому способу образование дефектов в виде неполированных участков поверхности, недопустимых изменений геометрии пера лопатки практически не наблюдалось, в то время как при обработке по способу-прототипу [WO2017186992] наблюдалось образование перечисленных дефектов.

Таким образом, предложенный способ сухого электрополирования лопатки турбомашины позволил достигнуть поставленного в изобретении технического результата - повышение качества и надежности обработки поверхности металлической детали за счет повышения однородности обработки ее поверхности, снижения вероятности появления дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799641C1 |

| Способ электрополирования металлической детали и установка для его реализации | 2022 |

|

RU2786767C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ГРАНУЛАМИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799183C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МОНОКОЛЕСА С ЛОПАТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2719217C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715395C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТКИ ГТД ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715396C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ В ПОЛЫХ ЛОПАТКАХ ТУРБОМАШИНЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2710087C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА | 2018 |

|

RU2700229C1 |

Изобретение относится к технологии электрополирования деталей из металлов и сплавов и может быть использовано для обработки поверхностей лопаток турбомашин. Способ включает погружение лопатки в рабочую емкость с гранулами-анионитами, пропитанными электролитом, обработку лопатки в два этапа: вначале подают поток гранул на спинку и корыто пера и производят их обработку, а затем осуществляют вращение и/или колебание лопатки вокруг ее продольной оси в среде гранул-анионитов до получения заданной шероховатости на всей поверхности пера лопатки. Установка содержит источники электрического питания, механизмы перемещения деталей, блок управления, рабочую емкость с гранулами-анионитами и держатель изделия. В качестве рабочей емкости используют объем между двумя концентрично расположенными обечайками с окнами. Установка снабжена устройством для циркуляции гранул-анионитов. Технический результат: повышение качества и надежности обработки поверхности металлической детали за счет повышения однородности обработки поверхности и снижения вероятности появления дефектов. 2 н.п. и 7 з.п. ф–лы, 3 ил., 1 пр.

1. Способ электрополирования лопатки турбомашины, включающий закрепление лопатки на держателе изделия, погружение ее в рабочую емкость с гранулами-анионитами, пропитанными электролитом и обеспечивающими ионный унос металла с поверхности лопатки с удалением микровыступов, при подаче противоположного по знаку электрического потенциала на лопатку и гранулы-аниониты через контактирующий с гранулами-анионитами внешний электрод производят перемещение гранул относительно обрабатываемой поверхности лопатки до получения заданной величины шероховатости обрабатываемой поверхности, отличающийся тем, что лопатку обрабатывают в два этапа: вначале подают поток гранул на спинку и корыто пера упомянутой лопатки и производят обработку спинки и корыта до получения заданной шероховатости их поверхностей, а затем на втором этапе осуществляют вращение и/или колебание лопатки вокруг ее продольной оси в среде гранул-анионитов до получения заданной шероховатости на входной и выходной кромках и на всей поверхности пера лопатки.

2. Способ по п. 1, отличающийся тем, что при обработке спинки и корыта пера лопатки дополнительно осуществляют колебательные движения относительно продольной оси лопатки.

3. Способ по п. 1, отличающийся тем, что при обработке спинки, корыта, входной и выходной кромок пера лопатки дополнительно осуществляют вибрацию лопатки и возвратно-поступательное движение относительно продольной оси лопатки.

4. Способ по п. 3, отличающийся тем, что лопатку подвергают вибрации с частотой от 15 до 50 Гц и амплитудой от 0,5 до 10 мм.

5. Установка для электрополирования лопатки турбомашины, содержащая источники электрического питания для электрополирования и осуществления рабочих движений механизмов установки, блок управления, рабочую емкость с гранулами-анионитами, пропитанными электролитом, и внешним электродом, обеспечивающим электрический контакт с гранулами-анионитами, и по крайней мере один закрепленный на выполненном с возможностью вращения на валу установки держатель изделия, выполненный с возможностью размещения и перемещения лопатки в среде гранул-анионитов с обеспечением подачи противоположных по знаку электрических потенциалов для электрополирования на внешний электрод и обрабатываемую лопатку, устройство для обеспечения вибрации гранул-анионитов, отличающаяся тем, что в качестве рабочей емкости используют объем, образованный в пространстве между двумя концентрично расположенными внутри основной камеры установки обечайками, обеспечивающей возможность полного заполнения рабочей емкости, причем рабочая камера снабжена по крайней мере одним держателем изделия, выполненным с возможностью дополнительного осуществления колебательных движений и перемещения внутри рабочей емкости, причем в стенках обеих обечаек выполнены расположенные напротив друг друга окна, снабженные раструбами, направленными внутрь рабочей емкости, причем размеры окон выполнены с возможностью подачи на обрабатываемые поверхности корыта и спинки лопатки потока гранул, обеспечивающих их равномерное омывание гранулами, а рабочее пространство, образованное между окнами, выполнено с обеспечением свободного перемещения внутри него лопатки, причем держатель изделий закреплен на крышке рабочей емкости, а установка снабжена устройством для циркуляции гранул, обеспечивающим их перемещение из объема основной камеры установки в рабочую емкость через окна.

6. Установка по п. 5, отличающаяся тем, что рабочая емкость снабжена двумя зонами: зоной обработки спинки и пера лопатки и зоной обработки входной и выходной кромок пера лопатки.

7. Установка по любому из пп. 5 или 6, отличающаяся тем, что держатели изделий расположены на крышке рабочей емкости с одинаковым шагом, а между зонами обработки расположены перегородки, обеспечивающие взаимное перекрытие движений потоков гранул.

8. Установка по любому из пп. 5 или 6, отличающаяся тем, что в качестве устройства для перемещения гранул используется шнековый питатель со щеточным шнеком.

9. Установка по п. 7, отличающаяся тем, что в качестве устройства для перемещения гранул используется шнековый питатель со щеточным шнеком.

| WO 2017186992 A1, 02.11.2017 | |||

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2649128C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МОНОКОЛЕСА С ЛОПАТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2719217C1 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

Авторы

Даты

2023-07-04—Публикация

2023-02-19—Подача