Изобретение относится к горнодобывающей промышленности и может быть использовано для извлечения ценных компонентов из углеродистого сырья, в частности для извлечения благородных металлов, и может быть использовано при обогащении и переработке углеродистого и техногенного сырья различного генезиса.

Известен способ извлечения благородных металлов из упорных и бедных руд (патент RU № 2441079 опубл. 27.01.2012 г.) включающий фракционирование в восходящем потоке исходного материала с переменным гидродинамическим режимом при линейной скорости восходящего потока 10-50 м/час с получением обогащенной фракции, облучением фракции СВЧ-полем, в микроволновом диапазоне частот при нагрузке, обеспечивающей разогрев материала до 180-280 °С с последующим выщелачиванием благородных металлов в водный раствор.

Недостатком способа является потеря благородных металлов с хвостами фракционирования, в том числе ассоциированного с вмещающими породами и углеродистым веществом.

Известен способ переработки упорных углистых золотосодержащих руд (патент RU № 2751395 опубл. 13.07.2021 г.), включающий флотационное обогащение измельченной руды с использованием композиционного органического депрессора углерода, который вводят в рудную пульпу совместно с флотационными реагентами, имеющего в составе компоненты в соотношении: 24-34% амилозы, 62-72% амилопектина и 4-6% лигнина и последующее сорбционное цианирование полученного флотационного концентрата с предварительной обработкой смесью керосина с нигрозином.

Недостатком данного способа является достаточно низкое значение извлечение золота в концентрат ввиду депрессии предложенным реагентом минералов, содержащих золото, что приводит к потере золота с хвостами до 37,55 %.

Известен способ обогащения упорных и бедных руд и извлечения из них благородных металлов (патент RU № 2375475 опубл. 10.12.2019 г.), который включает облучение магнитную сепарацию с образованием немагнитного остатка и магнитной и слабомагнитной фракций с предварительной механоактивацией руды с использованием поверхностно-активных веществ и получением продукта с размером частиц 50-150 мкм и обработку магнитной и слабомагнитной фракции раствором кислоты и/или окислителя при облучении СВЧ-полем для получения фильтрата, являющегося концентратом благородных металлов.

Недостатком данного способа является низкая экологичность процесса по причине необходимости применения кислотной обработки фракций и низкая эффективность разделения фракций 68,16 % ввиду неполного преобразования слабомагнитных частиц в сильномагнитные.

Известен способ переработки материалов, содержащих благородные металлы (патент RU № 2176558 опубл. 10.12.2001 г.), включающий обработку материала, увлажненного или обезвоженного до заполнения водой пор в частицах материала, электромагнитными импульсами. После обработки материал подвергают выщелачиванию. Обработку ведут с амплитудой напряженности электрической компоненты поля, большей электрической прочности материала, и длительностью фронта импульса, меньшей времени формирования искрового разряда в воздушном зазоре, равном толщине слоя материала.

Недостатком данного способа является низкое значение извлечения золота из руды, не превышающее 72,5 % за счет неполного раскрытия сростков минералов во время обработки электромагнитными импульсами.

Известен способ флотации сульфидных руд, содержащих благородные металлы (патент RU № 2490070, опубл. 20.08.2013 г.), включающий кондиционирование измельченной пульпы в присутствии основного собирателя и комплексообразующего реагента, селективного к благородным металлам, введение вспенивателя и выделение благородных металлов в пенный продукт флотации. В качестве комплексообразующего реагента, селективного к благородным металлам, используют пергидро-1,3,5-дитиазин-5-ил-метан, способный к образованию прочного соединения с благородными металлами.

Недостатком данного способа являются высокие потери сульфидных минералов с хвостами обогащения.

Известен способ извлечения ультрадисперсных частиц золота из упорных углеродистых руд (патент RU № 2648400 опубл. 26.03.2018 г.), который включает кондиционирование измельченной пульпы в присутствии основного собирателя и комплексообразующего реагента, селективного к благородным металлам, введение вспенивателя и выделение благородных металлов в пенный продукт флотации. В качестве золотосодержащего продукта используют хвосты сульфидной флотации, которые подвергают флотации в течение от 5 до 7 минут с использованием в качестве собирателя керосин, в качестве депрессора пустой породы жидкое стекло, в качестве вспенивателя селективно действующий метилизобутилкарбинол. Затем высушенные хвосты подвергают обработке СВЧ полем, мощностью от 1,0 до 1,5 кВт в течение от 15 до 25 минут, с получением углеродистого концентрата, содержащего ультрадисперсные индивиды золота.

Недостатком данного способа является высокое извлечение углеродистого вещества в сульфидный концентрат и как следствие потери золота при его дальнейшей переработке по причине высокой сорбционной активности углеродистого вещества по отношению к растворенному золоту, что приводит к снижению извлечения золота на стадии выщелачивания.

Известен способ извлечения низкоразмерных структур благородных металлов из углеродистого сырья (Афанасова А.В. «Разработка эффективных технологических решений переработки золотоносных руд с учетом их критериев упорности», Диссертация, Санкт-Петербург, 2019, с. 117-119) принятый за прототип, включающий измельчение сырья, углеродистую флотацию с реагентом пенообразователем, состоящим из смеси циклических спиртов, гиксоэфиров и эфиров линейного строения, в результате которой получают камерный продукт, содержащий сульфидные золотоносные минералы и пенный продукт, стадию сульфидной флотации камерного продукта с дальнейшей переработкой, обработку СВЧ полем пенного продукта углеродистой флотации, с получением концентрата, который содержит укрупненные частицы благородных металлов.

Недостатком способа является низкая крупность частиц благородных металлов после укрупнения до 20 мкм и повышенные энергозатраты связанные с необходимостью обработки концентрата в течение от 10 до 15 минут.

Техническим результатом является извлечение низкоразмерных структур благородных металлов из углеродистого сырья различного генезиса.

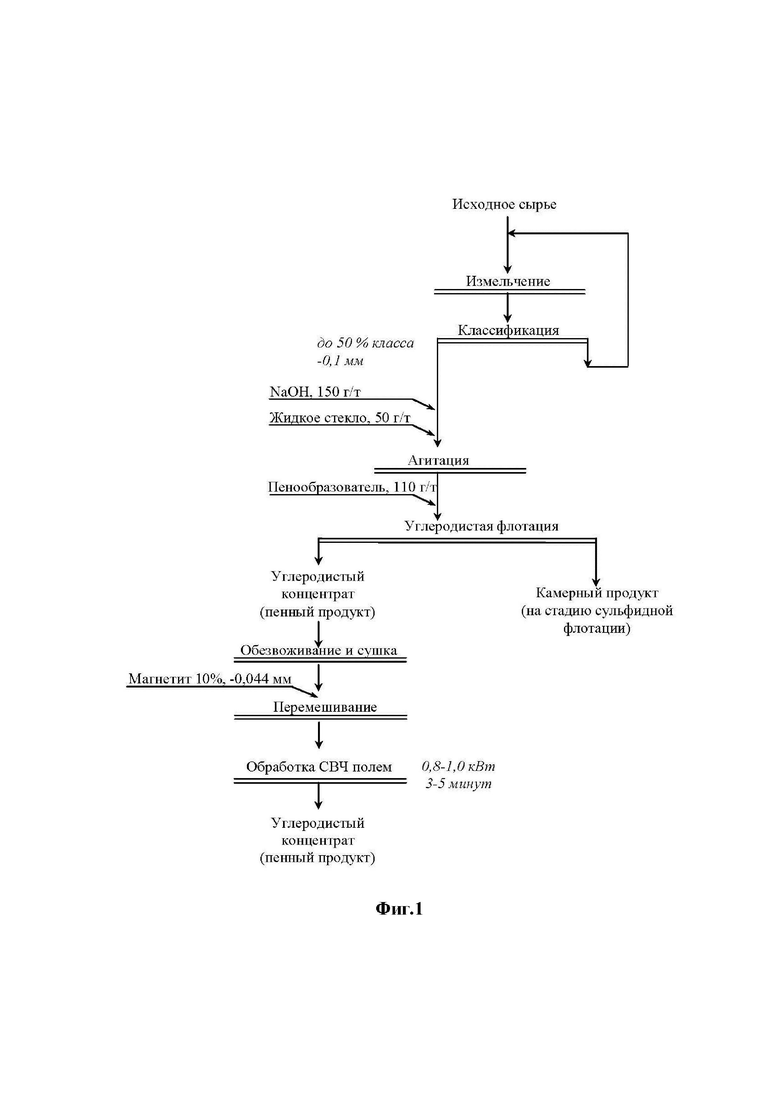

Технический результат достигается тем, что сырье измельчают до крупности 50 % класса -0,1 мм, затем слив мельницы перед углеродистой флотацией направляют на классификацию в гидроциклон с получением песков гидроциклона, которые возвращают в мельницу для доизмельчения и слив который поступает на агитацию в агитационный чан, где проводят перемешивание в течении не менее 10 минут в присутствии щелочи с расходом от 100 до 150 г/т, который направляют на углеродистую флотацию с расходом реагента пенообразователя от 100 до 110 г/т, при этом пенный продукт углеродистой флотации перед обработкой СВЧ полем обезвоживают и высушивают до постоянной массы, а затем перемешивают с магнетитом крупностью -0,044 мм в количестве от 10 до 12 % от навески по массе и подвергают обработке СВЧ полем мощностью от 0,8 до 1 кВт и времени воздействия от 3 до 5 мин.

Способ извлечения низкоразмерных структур благородных металлов из углеродистого сырья поясняется следующими фигурами:

фиг. 1 – технологическая схема способа;

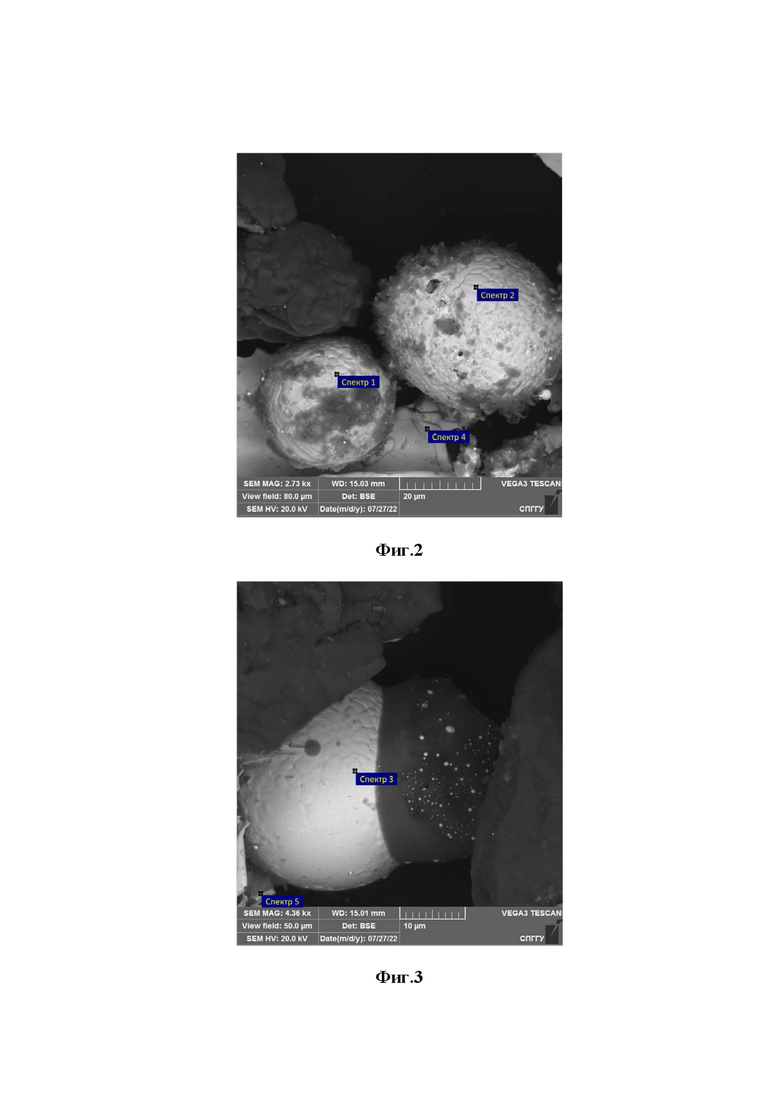

фиг. 2 – электронное изображение образца 1 углеродистого концентрата после обработки СВЧ полем;

фиг. 3 – электронное изображение образца 2 углеродистого концентрата после обработки СВЧ полем.

Реализация способа осуществляется следующим образом. Исходное углеродистое сырье подвергают измельчению в шаровой мельнице до крупности от 50 % класса -0,1 мм (фиг.1). Слив мельницы поступает на классификацию в гидроциклоне для контроля крупности материала, поступающего на флотацию по готовому классу. Пески гидроциклона возвращаются в мельницу для доизмельчения, слив поступает на агитацию в агитационный чан для перемешивания в течение не менее 10 минут в присутствии щелочи с расходом от 100 до 150 г/т. После агитации с реагентами пульпа подается в камеру флотомашины на углеродистую флотацию с подачей реагента пенообразователя с расходом от 100 до 110 г/т, который состоит из смеси циклических спиртов, гиксоэфиров и эфиров линейного строения. Флотацию проводят с получением камерного и пенного продуктов. Камерный продукт флотации, который содержит сульфидные золотоносные минералы, поступает на стадию сульфидной флотации и дальнейшую переработку. Пенный продукт флотации, представляющий собой углеродистый концентрат, который обезвоживают, а затем высушивают в сушильной печи до постоянной массы. Затем углеродистый концентрат помещают в мешалку со шнеком и перемешивают с магнетитом крупностью -0,044 мм в количестве от 10 до 12 % навески по массе и подвергают обработке СВЧ полем в установке мощностью от 0,8 до 1 кВт, при времени воздействия от 3 до 5 мин. Добавление в навеску магнетита позволяет в процессе обработки СВЧ полем создать активные центры локального нагрева, в присутствии которых происходит укрупнение частиц благородных металлов. Полученный продукт представляет собой концентрат, который содержит укрупненные частицы благородных металлов, который поступает на дальнейшую переработку.

Способ поясняется следующим примером. Объектом выбраны упорные сульфидные золотосодержащие руды, упорность обусловлена тонкой вкрапленностью благородных металлов в сульфидные минералы и присутствием углеродистого вещества, обладающего повышенной сорбционной активностью по отношению к растворенному золоту. Применение традиционных технологий переработки данного типа сырья приводит к высоким потерям золота с хвостами. Мелкодробленая руда крупностью -3,5 мм подавалась в шаровую мельницу на измельчение до крупности 50 % класса -0,1 мм. Мельница работала в замкнутом цикле с гидроциклоном для контроля крупности материала, поступающего на флотацию по готовому классу. Слив гидроциклона подавался в агитационный чан для перемешивания в течение 10 минут с NaOH с расходом 50-200 г/т. Полученная пульпа подавалась в камеру флотационной машины для углеродистой флотации с добавлением пенообразователя с расходом 90-120 г/т, представляющего собой смесь циклических спиртов, гиксоэфиров и эфиров линейного строения. В результате флотации были получены: камерный продукт - хвосты углеродистой флотации, которые в дальнейшем поступают на стадию сульфидной флотации и пенный продукт - концентрат углеродистой флотации, который подвергался обработке СВЧ полем. Результаты флотационных испытаний представлены в таблице 1.

Таблица 1 – Результаты флотационных испытаний

Анализ результатов, приведенных в таблице 1 позволяет обосновать реагентный режим для стадии углеродистой флотации: расход NaOH от 100 до 150 г/т и расход пенообразователя от 100 до 110 г/т.

Уменьшение расхода NaOH до 50 г/т приводит к уменьшению извлечения органического углерода в концентрат, увеличение расхода NaOH выше 150 г/т приводит к активации сульфидных минералов и увеличению извлечения золота в пенный продукт, что приведет к потерям золота на стадии сульфидной флотации.

Увеличение расхода пенообразователя до 120 г/т приводит к увеличению выхода концентрата и увеличению извлечения в него золота, что приведет к более бедному сульфидному концентрату при дальнейшем обогащении. Уменьшение расхода пенообразователя до 90 г/т приводит к снижению выхода концентрата и значительному снижению извлечения в него органического углерода.

Пенный продукт флотации, представляющий собой углеродистый концентрат обезвоживался и высушивался до постоянной массы и подвергался обработке СВЧ полем мощностью 1 кВт, при времени воздействия 3 мин с добавлением магнетита крупностью -0,044 мм в количестве 3, 5, 10, 12 и 15 % от навески по массе. Подтверждение образования укрупненных частиц золота вблизи локальных центров нагрева проводилось методами сканирующей электронной микроскопии. После обработки с применением лазерного пирометра проводился контроль температуры локальных центров нагрева, результаты приведены в таблице 2

Таблица 2 – Результаты укрупнения размеров частиц благородных и температуры нагрева локальных центров после обработки СВЧ полем

Анализ результатов, приведенных в таблице 2 позволяет обосновать добавление 10-12 % для укрупнения низкоразмерных частиц благородных металлов до размеров 20-50 мкм, что позволяет извлечь их при дальнейшей переработке сырья.

Добавление магнетита в количестве 10-12 % от массы навески позволяет получить укрупненные частицы размером 20-50 мкм, для дальнейшего их извлечения. Увеличение количества магнетита выше 12 % не приводит к увеличению диаметра частиц, в то время как уменьшение количества магнетита до 3 и 5 % не приводит к достаточному укрупнению частиц благородных металлов.

Образцы с добавлением магнетита 12 % были подвергнуты обработке СВЧ полем при мощностях от 0,6 кВт до 1,2 кВт с шагом 0,2 кВт при различном времени обработки. Результаты испытаний приведены в таблице 3.

Таблица 3 – Результаты укрупнения размеров частиц благородных и температуры нагрева локальных центров после обработки СВЧ полем при разной мощности и времени нагрева

Время обработки 3-5 минут при мощности обработки СВЧ полем более 0,8-1 кВт приводит к укрупнению диаметра частиц до размеров 20-50 мкм, увеличение времени обработки более 5 минут и увеличение мощности обработки более 1 кВт не приводит к повышению размеров частиц, в то время как значительно увеличивает энергозатраты. Уменьшение времени обработки менее 3 минут не приводит к укрупнению частиц до требуемых размеров.

Результаты элементного анализа образцов при добавлении 10-12 % магнетита от навески по массе, мощности обработки 0,8-1 кВт и времени обработки 3-5 минут, представленные на фиг. 2-3 соответственно, приведены в таблице 4, что подтверждает образование укрупненных частиц благородных металлов.

Таблица 4 – Результаты элементного состава спектров для образцов после обработки СВЧ полем

Разработанный способ позволяет повысить эффективность извлечения благородных металлов из углеродистого сырья за счет укрупнения низкоразмерных структур благородных металлов для их дальнейшего извлечения, уменьшить потери благородных металлов с хвостами обогащения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ УЛЬТРАДИСПЕРНЫХ ЧАСТИЦ ЗОЛОТА ИЗ УПОРНЫХ УГЛЕРОДИСТЫХ РУД | 2017 |

|

RU2648400C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД С ПОВЫШЕННОЙ СОРБЦИОННОЙ СПОСОБНОСТЬЮ | 2017 |

|

RU2648402C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД И ПРОДУКТОВ | 2006 |

|

RU2314165C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| Способ флотационного обогащения золото-углеродсодержащих руд | 2015 |

|

RU2630073C2 |

| СПОСОБ ОБОГАЩЕНИЯ СУРЬМЯНЫХ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2425159C2 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| Способ извлечения благородных и цветных металлов из сульфидных руд и отходов их переработки | 1990 |

|

SU1786158A1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| Способ селективной флотации стибнита из золото-сульфидных руд | 2024 |

|

RU2834925C1 |

Предложенное изобретение относится к горнодобывающей промышленности и может быть использовано для извлечения ценных компонентов из углеродистого сырья, в частности для извлечения благородных металлов, и может быть использовано при обогащении и переработке углеродистого и техногенного сырья различного генезиса. Способ извлечения низкоразмерных структур благородных металлов из углеродистого сырья включает измельчение сырья, углеродистую флотацию с реагентом пенообразователем, состоящим из смеси циклических спиртов, гиксоэфиров и эфиров линейного строения, в результате которой получают камерный продукт, содержащий сульфидные золотоносные минералы и пенный продукт, стадию сульфидной флотации камерного продукта, обработку СВЧ-полем пенного продукта углеродистой флотации, с получением концентрата, который содержит укрупненные частицы благородных металлов. Сырье измельчают до крупности 50 % класса -0,1 мм. Слив мельницы перед углеродистой флотацией направляют на классификацию в гидроциклон с получением песков гидроциклона, которые возвращают в мельницу для доизмельчения и слив, который поступает на агитацию в агитационный чан, где проводят перемешивание в течение не менее 10 мин в присутствии щелочи с расходом от 100 до 150 г/т, который направляют на углеродистую флотацию с расходом реагента пенообразователя от 100 до 110 г/т. Пенный продукт углеродистой флотации перед обработкой СВЧ-полем обезвоживают и высушивают до постоянной массы, а затем перемешивают с магнетитом крупностью -0,044 мм в количестве от 10 до 12 % от навески по массе и подвергают обработке СВЧ-полем мощностью от 0,8 до 1 кВт при времени воздействия от 3 до 5 мин. Технический результат - повышение эффективности извлечения благородных металлов из углеродистого сырья за счет укрупнения низкоразмерных структур благородных металлов для их дальнейшего извлечения, уменьшение потери благородных металлов с хвостами обогащения. 3 ил., 4 табл.

Способ извлечения низкоразмерных структур благородных металлов из углеродистого сырья, включающий измельчение сырья, углеродистую флотацию с реагентом пенообразователем, состоящим из смеси циклических спиртов, гиксоэфиров и эфиров линейного строения, в результате которой получают камерный продукт, содержащий сульфидные золотоносные минералы и пенный продукт, стадию сульфидной флотации камерного продукта, обработку СВЧ-полем пенного продукта углеродистой флотации, с получением концентрата, который содержит укрупненные частицы благородных металлов, отличающийся тем, что сырье измельчают до крупности 50 % класса -0,1 мм, затем слив мельницы перед углеродистой флотацией направляют на классификацию в гидроциклон с получением песков гидроциклона, которые возвращают в мельницу для доизмельчения и слив, который поступает на агитацию в агитационный чан, где проводят перемешивание в течение не менее 10 мин в присутствии щелочи с расходом от 100 до 150 г/т, который направляют на углеродистую флотацию с расходом реагента пенообразователя от 100 до 110 г/т, при этом пенный продукт углеродистой флотации перед обработкой СВЧ-полем обезвоживают и высушивают до постоянной массы, а затем перемешивают с магнетитом крупностью -0,044 мм в количестве от 10 до 12 % от навески по массе и подвергают обработке СВЧ-полем мощностью от 0,8 до 1 кВт при времени воздействия от 3 до 5 мин.

| АФАНАСОВА А.В | |||

| "Разработка эффективных технологических решений переработки золотоносных руд с учетом их критериев упорности", Диссертация, Санкт-Петербург, 2019, C диссертацией можно ознакомиться в библиотеке Санкт-Петербургского горного университета и на сайте: www.spmi.ru, Автореферат разослан 06.09 | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УЛЬТРАДИСПЕРНЫХ ЧАСТИЦ ЗОЛОТА ИЗ УПОРНЫХ УГЛЕРОДИСТЫХ РУД | 2017 |

|

RU2648400C1 |

| RU | |||

Авторы

Даты

2023-07-04—Публикация

2022-12-19—Подача