Изобретение относится к емкостным датчикам абсолютного и избыточного давления газов и жидкостей, в частности, микромеханическим, и может быть использовано в различных областях науки и техники, связанных с измерением давления в среде.

Известны емкостные датчики давления, изготавливаемые по поверхностной технологии, например, в патенте РФ №2324159 рассматривается чувствительный элемент емкостного датчика давления жидких и газообразных сред, который представляет собой расположенные на подложке фиксированный электрод, слой рентгеночувствительного диэлектрика и подвижный электрод. При этом в слое рентгеночувствительного диэлектрика методом глубокой литографии формируют полости, а подвижный электрод в виде тонкопленочной мембраны герметично закрепляют на диэлектрике. Это позволяет упростить конструкцию чувствительного элемента датчика давления и повысить технологичность его изготовления, а также повысить точность измерения давления за счет увеличения площади чувствительного элемента при одновременном уменьшении паразитных емкостей.

Недостатком предложенной конструкции является относительно большая величина номинальной емкости датчика (порядка 10 пФ без учета паразитных емкостей). Она обусловлена тем, что уменьшение паразитных емкостей достигается за счет увеличения толщины слоя диэлектрика. При этом зазор между электродами также увеличивается, что приводит к снижению чувствительности. С целью сохранения чувствительности авторам приходится увеличить площадь электродов. Кроме того, не смотря на заявленное уменьшение паразитных емкостей, их величина сохраняется на высоком уровне также в связи с большой площадью чувствительного элемента.

Большая величина суммы номинальной и паразитной емкостей приводит к увеличению уровня шума в схеме обработки выходного сигнала чувствительного элемента, тем самым ограничивая динамический диапазон датчика, а также приводит к ограничению быстродействия работы схемы и увеличению потребляемой мощности.

В патенте US 10183857 описана конструкция емкостного чувствительного элемента, в которой мембрана может быть сформирована как посредством поверхностной технологии, так и объемной. С целью электрической изоляции вокруг электродов формируются кольцевые траншеи.

Недостатком предложенной конструкции являются неоптимизированные паразитные емкости между структурным слоем и основанием, а также между структурным слоем и крышкой. Наличие больших паразитных емкостей также приводит к следующим последствиям:

- уменьшению динамического диапазона датчика,

- ограничению быстродействия работы схемы,

- увеличению потребляемого тока и мощности.

Решаемая техническая проблема - создание конструкции чувствительного элемента емкостного микромеханического датчика давления с минимизированными паразитными емкостями при сохранении требуемой величины номинальной емкости.

Достигаемый технический результат - увеличение динамического диапазона датчика за счет снижения уровня шума схемы обработки в результате минимизации паразитных емкостей чувствительного элемента.

Решение поставленной задачи в предлагаемом изобретении достигается за счет того, что в чувствительном элементе емкостного микромеханического датчика давления мембрана, деформирующаяся под действием давления и выполняющая роль подвижного электрода, формируется в структурном слое из монокристаллического кремния с низким удельным сопротивлением и полностью изолирована от основной массы материала структурного слоя посредством кольцевой траншеи с оптимальной шириной, тогда как основание, на котором мембрана закреплена, и крышка, на которой располагается неподвижный электрод, формирующийся в виде тонкой металлической пленки, изготавливаются из монокристаллического кремния с высоким удельным сопротивлением, что позволяет минимизировать паразитные емкости между мембраной и основанием, между мембраной и крышкой, а также между мембраной и основной массой структурного слоя.

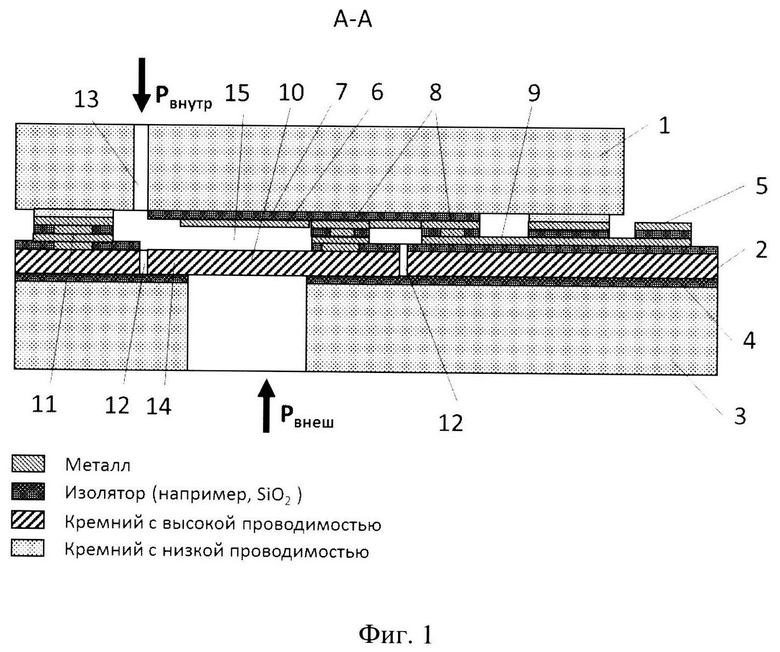

Сущность изобретения, его реализуемость и возможность промышленного применения поясняются фиг.1-5, иллюстрирующими пример выполнения заявляемого чувствительного элемента.

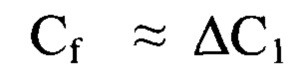

На фиг.1 представлена структурная схема конструкции чувствительного элемента емкостного микромеханического датчика давления в сечении, проходящем через центр мембраны (показан вывод контакта с мембраны).

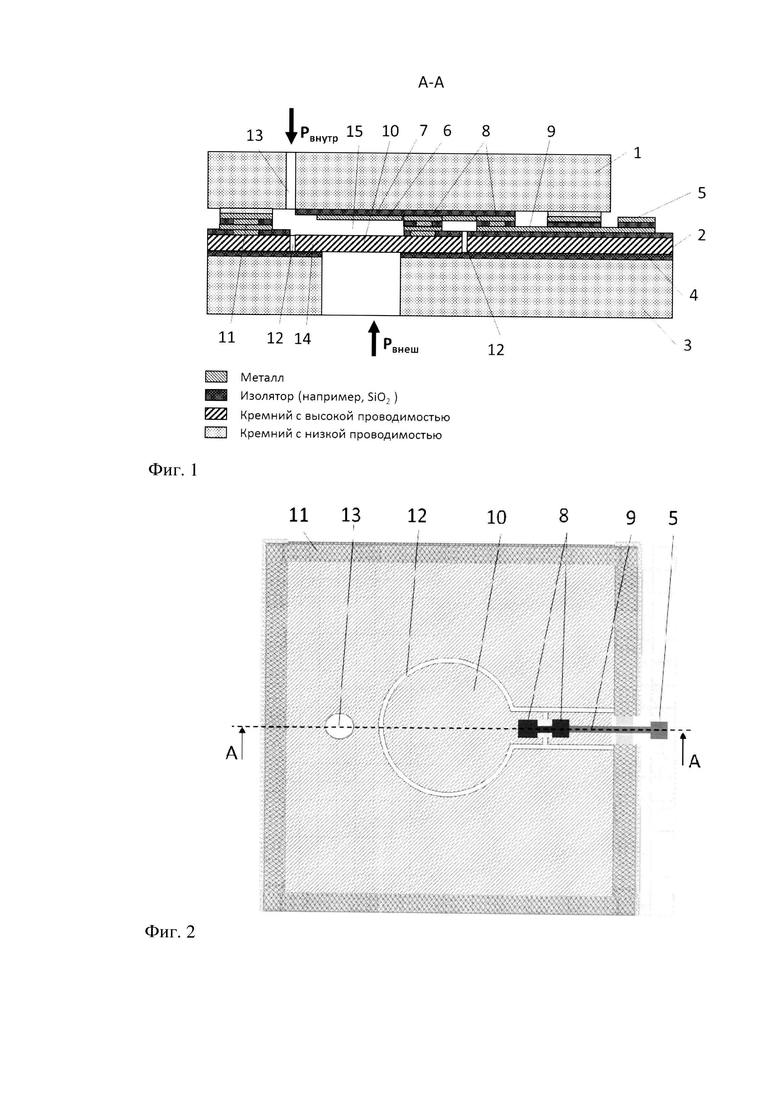

На фиг.2 представлен вид сверху на конструкцию чувствительного элемента емкостного микромеханического датчика давления (показаны основание, структурный слой и вывод контакта с мембраны; темным цветом показана металлизация на крышке, светлым - на структурном слое).

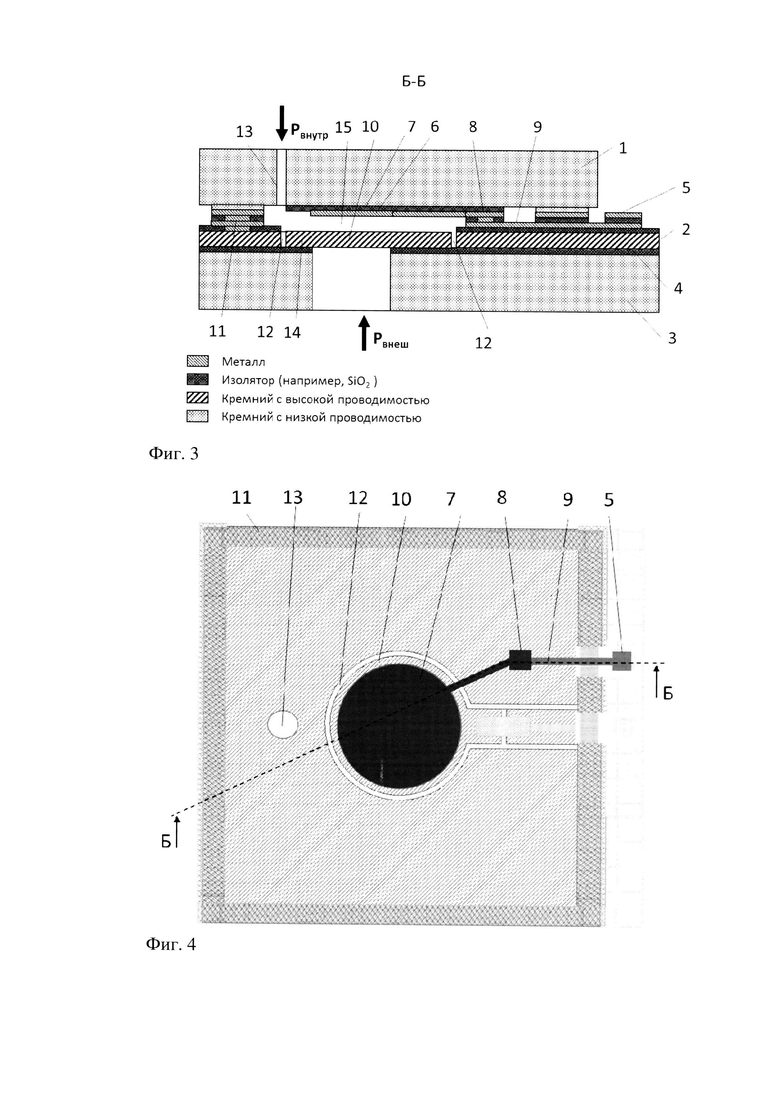

На фиг.3 представлена структурная схема конструкции чувствительного элемента емкостного микромеханического датчика давления в сечении, проходящем через центр неподвижного электрода, расположенного на крышке (показан вывод контакта с электрода на крышке).

На фиг.4 представлен вид сверху на конструкцию чувствительного элемента емкостного микромеханического датчика давления (показаны основание, структурный слой, электрод и вывод контакта с электрода на крышке; темным цветом показана металлизация на крышке, светлым - на структурном слое).

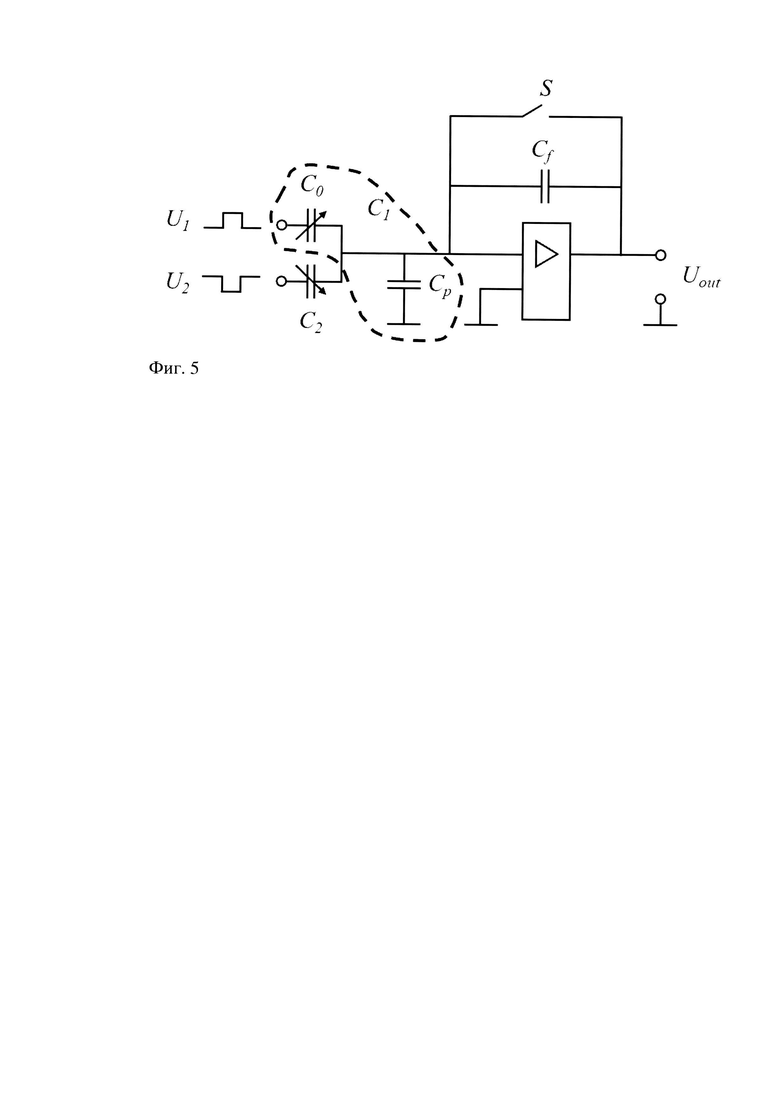

На фиг.5 представлена схема преобразователя емкость-напряжение на переключаемых конденсаторах, учитывающая паразитную емкость чувствительного элемента микромеханического датчика давления.

Обозначения на фиг.1-5:

1 - крышка

2 - структурный слой

3 - основание

4 - слой изолятора между основанием 3 и структурным слоем 2

5 - внешняя контактная площадка

6 - неподвижный электрод

7 - слой изолятора между неподвижным электродом 7 и крышкой 1

8 - внутренние контактные площадки

9 - электрические выводы от внутренних контактных площадок 8 к внешним

10 - мембрана (подвижный электрод)

11 - шов герметизации

12 - кольцевая траншея вокруг мембраны 10

13 - отверстие в крышке 1

14 - анкер (часть мембраны 10, закрепленная на основании 3)

15 - воздушный зазор между мембраной (подвижным электродом) 10 и неподвижным электродом 6

Рвнутр - давление среды внутри ЧЭ

Рвнеш - давление внешней среды

А-А - сечение, проходящее через центр мембраны

Б-Б - сечение, проходящее через центр неподвижного электрода, расположенного на крышке

C1 - электрическая емкость электродной структуры, Ф

С0 - номинальная электрическая емкость электродной структуры, Ф

Ср - паразитная электрическая емкость, Ф

С2 - электрическая емкость подстроечного конденсатора, Ф

C1 - электрическая емкость в обратной связи операционного усилителя, Ф

S - ключ в обратной связи операционного усилителя, Ф

Uout - выходное напряжение преобразователя емкость-напряжение, В

U1,2 - подаваемые на вход противофазные импульсные сигналы прямоугольной формы, В

Заявляемая конструкция чувствительного элемента (ЧЭ) в

рассматриваемом примере выполнения (см. фиг.1) изготавливается из:

- структуры кремний-на-изоляторе (КНИ), несущая часть которой является основанием 3, а верхняя - структурным слоем 2;

- пластины, из которой изготавливается крышка 1.

Материал нижней части структуры КНИ и пластины, формирующей крышку - монокристаллический кремний со следующими параметрами: толщина - 450 мкм, ориентация кристаллической решетки - <100>, легирование - р-бор, удельное сопротивление - 12000 Ом⋅см.

Материал верхней части структуры КНИ - монокристаллический кремний со следующими параметрами: толщина варьируется в зависимости от верхнего предела измерений давления, легирование - р-бор, удельное сопротивление - 0,01-0,02 Ом⋅см.

Сращивание структуры КНИ и крышки осуществляется методом эвтектического бондинга, обеспечивающего высокую прочность соединения. При этом шов герметизации 11 располагается по периметру ЧЭ.

Основной элемент ЧЭ - круглая мембрана 10 - формируется в структурном слое 2. Закрепление мембраны 10 на основании 3 осуществляется за счет анкера 14, представляющего собой кольцевую область вокруг мембраны.

Для измерения величины прогиба мембраны в ЧЭ реализована электродная структура, в состав которой входит подвижный и неподвижный электроды. Неподвижный электрод 6 формируется на крышке 1 методом напыления слоя металла на слой изолятора 7. В качестве подвижного электрода выступает сама мембрана 10, изготовленная из кремния с низким удельным сопротивлением. Между электродами сформирован воздушный зазор 15, величина которого совместно с площадью электродов определяет чувствительность ЧЭ.

С целью электрической изоляции мембраны 10 от основной части структурного слоя 2 и, как следствие, минимизации паразитных параметров (емкостей и сопротивлений) вокруг мембраны методом глубокого ионно-реактивного травления формируется кольцевая траншея 12. Вывод электрического контакта с мембраны 10 (см. фиг.1 и 2) осуществляется через крышку, для чего формируются внутренние контактные площадки 8 по обе стороны от кольцевой траншеи. При этом, чтобы избежать механических напряжений, вызванных термодеформациями, контактная площадка располагается в стороне от мембраны 10, на анкере 14.

Вывод контакта с неподвижного электрода 6, располагающегося на крышке 1, на структурный слой 2 также осуществляется с помощью внутренней контактной площадки 8, располагающейся в стороне от контактных площадок мембраны (см. фиг.3 и 4).

Устройство работает следующим образом:

С одной стороны на мембрану действует давление среды внутри ЧЭ, а с другой стороны - давление внешней среды, подающееся через отверстие в основании 3. Давление внутри ЧЭ формируется при установке ЧЭ во внешний корпус (на фиг. не показан), создании внутри корпуса требуемого уровня давления (атмосферного или вакуума) и сообщении среды корпуса с внутренней полостью ЧЭ с помощью отверстия 13 в крышке 1. Таким образом, ЧЭ может быть использован как в составе датчика относительного давления, так и в составе датчика абсолютного давления.

При равенстве давлений с двух сторон от мембраны 10, электрическая емкость электродной структуры С1 формируется суммой номинальной емкости С0 и паразитной емкости Ср.

Номинальная емкость образуется между мембраной 10 и неподвижным электродом 6, определяется следующей зависимостью [Mohamed Gad-el-Hak. The MEMS Handbook, 2002. p.926]:

где

- электрическая постоянная;

- электрическая постоянная;

е - диэлектрическая проницаемость среды между электродами;

А - площадь перекрытия электродов, м2;

d - ширина воздушного зазора, м;

Паразитная емкость по аналогии с формулой (1) определяется следующей зависимостью:

где

А1, А2, А3, - площади перекрытия между структурным слоем 2 и крышкой 1, между структурным слоем 2 и основанием 3 и между неподвижным электродом 6 и крышкой 1, соответственно, м2;

d1, d2, d3 - ширины зазоров между структурным слоем 2 и крышкой 1, между структурным слоем 2 и основанием 3 и между неподвижным электродом 6 и крышкой 1, соответственно, м.

При наличии разности давлений, действующих на мембрану 10 с противоположных сторон, она начинает прогибаться. Прогиб мембраны приводит к изменению величины воздушного зазора 15, что в свою очередь приводит к изменению электрической емкости между мембраной 10 и неподвижным электродом 6.

Для преобразования изменения емкости в выходное напряжение Uout в состав схемы обработки выходного сигнала датчика давления входит преобразователь емкость-напряжение в интегральном исполнении, который обычно строится по схеме на переключаемых конденсаторах (фиг.5). В состав схемы входит подстроечный конденсатор с емкостью С2 ≈ С1, который подключается параллельно С1, а также операционный усилитель (на фиг. не показан), в обратной связи которого находятся ключ S и конденсатор емкостью Cf. В процессе измерения на вход С1 и С2 подаются два противофазных импульсных сигнала прямоугольной формы U1 и U2. В результате этого на входе операционного усилителя формируется заряд пропорциональный изменению емкости. При размыкании ключа S в обратной связи суммарный заряд перетекает на емкость в обратной связи, значение выходного напряжения при этом может быть описано следующим образом:

где

ΔC1 - изменение номинальной емкости электродов при наличии разности давлений, действующих на мембрану с противоположных сторон, Ф;

Cf ≈ ΔС1 - емкость в обратной связи операционного усилителя, Ф;

U0 - амплитуда импульсного сигнала прямоугольной формы, В.

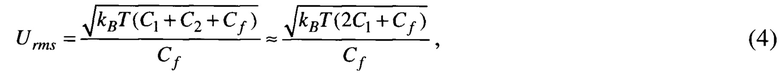

Динамический диапазон датчика характеризуется соотношением сигнал/шум. Для схемы на переключаемых конденсаторах уровень шума может быть оценен по следующей формуле [Kaajakari V. Practical MEMS. Las Vegas: Small Gear Publishing, 2009. p.478]:

где

- постоянная Больцмана;

- постоянная Больцмана;

- температура, К;

- температура, К;

- электрическая емкость электродной структуры, Ф;

- электрическая емкость электродной структуры, Ф;

- электрическая емкость подстроечного конденсатора, Ф;

- электрическая емкость подстроечного конденсатора, Ф;

- электрическая емкость в обратной связи операционного усилителя, Ф;

- электрическая емкость в обратной связи операционного усилителя, Ф;

- изменение номинальной емкости электродов при действии давления.

- изменение номинальной емкости электродов при действии давления.

Исходя из формулы (4), чем больше емкость С1, тем больше уровень шума преобразователя и тем меньше динамический диапазон датчика давлений. При этом величина емкости Cf, обусловлена требуемой величиной коэффициента усиления схемы, и не может быть много больше ΔС1. Увеличение ΔC1 также ограничено, так как возможно либо за счет увеличения С1, что приведет к повышению уровня шума и ограничению динамического диапазона, либо за счет увеличения нелинейности, что приведет к увеличению погрешности измерений давления и также к уменьшению динамического диапазона датчика.

Таким образом, для достижения технического результата в части увеличения динамического диапазона датчика за счет снижения уровня шума схемы обработки необходимо уменьшать величину паразитной емкости при сохранении требуемой величины номинальной емкости, что возможно с применением предложенного изобретения.

По результатам электрического расчета, выполненного посредством конечно-элементного моделирования ЧЭ с габаритными размерами 4×4 мм и номинальной емкостью электродов 6 пФ, в случае формирования кольцевой траншеи вокруг мембраны с оптимизированной шириной 50 мкм, величина паразитной емкости уменьшилась с 18,2 пФ до 7,7 пФ; в случае последующего применения в качестве материала крышки и основания кремния с высоким удельным сопротивлением 12000 Ом⋅см - до 3,2 пФ. Таким образом, суммарная величина паразитной емкости уменьшена в 5,7 раз, а уровень шума уменьшен в 1,6 раза, что соответствует увеличению динамического диапазона на 4 дБ.

Таким образом, заявленный технический результат достигнут в полном объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЕМКОСТНОГО ДАТЧИКА ДАВЛЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324159C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП RR-ТИПА | 2008 |

|

RU2375678C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2025 |

|

RU2840118C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2015 |

|

RU2603446C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2008 |

|

RU2384825C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2007 |

|

RU2347190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО ВЫСОКОДОБРОТНОГО КРЕМНИЕВОГО МИКРОМЕХАНИЧЕСКОГО РЕЗОНАТОРА | 2009 |

|

RU2435294C2 |

Изобретение относится к емкостным микромеханическим датчикам абсолютного и избыточного давления газов и жидкостей. Сущность: чувствительный элемент емкостного микромеханического датчика давления содержит мембрану, деформирующуюся под действием давления и выполняющую роль подвижного электрода, основание, на котором мембрана закреплена, и крышку, на которой располагается неподвижный электрод. Мембрана сформирована в структурном слое из монокристаллического кремния с низким удельным сопротивлением и полностью изолирована от основной массы материала структурного слоя посредством кольцевой траншеи. Основание и крышка изготовлены из монокристаллического кремния с высоким удельным сопротивлением. Неподвижный электрод сформирован в виде тонкой металлической пленки. Технический результат: увеличение динамического диапазона датчика давления за счет снижения уровня шума схемы обработки в результате минимизации паразитных емкостей чувствительного элемента. 5 ил.

Чувствительный элемент емкостного микромеханического датчика давления, содержащий мембрану, деформирующуюся под действием давления и выполняющую роль подвижного электрода, основание, на котором мембрана закреплена, и крышку, на которой располагается неподвижный электрод, отличающийся тем, что мембрана формируется в структурном слое из монокристаллического кремния с низким удельным сопротивлением и изолирована от основной массы материала структурного слоя посредством кольцевой траншеи, при этом основание и крышка изготавливаются из монокристаллического кремния с высоким удельным сопротивлением, а неподвижный электрод формируется в виде тонкой металлической пленки.

| US 10183857 B2, 22.01.2019 | |||

| CN 112129328 A, 25.12.2020 | |||

| US 11111135 B2, 07.09.2021 | |||

| CN 109813490 A, 28.05.2019 | |||

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2251087C2 |

Авторы

Даты

2023-07-05—Публикация

2023-01-26—Подача