Изобретение относится к емкостным датчикам абсолютного давления газов и жидкостей, в частности микромеханическим, которые используются для контроля давления в устройствах промышленной автоматики, в гидросистемах и пр.

Известны емкостные датчики давления см., например, K. Kasten et al.; Sensors and Actuators A, Vol.85 (2000), pp.147-152. В представленной конструкции датчика нижний электрод сформирован из слоя монокристаллического кремния на подложке SIMOX. Верхний электрод датчика изготовлен из поликристаллического кремния. Так называемый расходуемый слой, необходимый во время изготовления, полностью удаляют через каналы, расположенные на кромках электродов. Далее отверстия, остающиеся от протравливания расходуемого оксидного слоя во время процесса производства, закрывают посредством осаждения на этот слой нитрида кремния, используя при этом процесс PECVD (Plasma Enhanced Chemical Vapour Deposition / плазмохимическое осаждение из паровой фазы). При его осуществлении между емкостными электродами формируют низкий вакуум, соответствующий давлению, которое используют в процессе PECVD.

Недостатки конструкции, предложенной в данной работе, очевидны. После полного вытравливания расходного слоя из внутреннего объема конструкции на гибкой диафрагме у краев расходуемого слоя будет оставаться ступенька. Поэтому, чтобы присущее гибкой диафрагме растягивающее напряжение не приводило к ее изгибу в месте контакта с нижним электродом, это напряжение необходимо отрегулировать до низкого уровня. В результате этого емкостные элементы приходится изготавливать очень маленькими. Поскольку для датчика нужна емкость не менее 10 пФ, требуется большое количество емкостных элементов. Кроме того, коэффициенты теплового расширения кремния и его оксида отличаются друг от друга, и можно ожидать, что в таком устройстве чувствительный элемент проявляет высокую зависимость емкости от температуры. Как правило, зависимости температура/влажность соответственно для сенсорных структур и структур сравнения должны быть в максимальной степени эквивалентными.

Наиболее близким к заявляемому является емкостной датчик абсолютного давления с микрообработанной поверхностью и способ его изготовления (патент РФ №2258914, оп. 20.08.2005). Чувствительный элемент датчика представляет собой расположенные на подложке фиксированный электрод и электрически изолированный от него подвижный электрод, выполненный в виде диафрагмы. Часть подвижного электрода выполнена из поликристаллического кремния с множеством пористых отверстий. Между электродами сформирована полость. Способ изготовления такого чувствительного элемента включает нанесение на подложку расходуемого слоя из поликристаллического кремния, формирование из него литографией с последующим травлением фиксированного электрода, затем наносят слой диэлектрика, различные функциональные и технологические слои и второй подвижный электрод в виде диафрагмы.

Недостатком этого чувствительного элемента является сложность конструкции и соответственно сложность технологического изготовления элемента, что удорожает массовое изготовление датчиков, кроме того, размеры таких чувствительных элементов малы и для изготовления датчика требуется большое количество таких элементов.

Техническим результатом, на которое направлено изобретение, является упрощение конструкции чувствительного элемента датчика давления газов и жидкостей и соответственно повышение технологичности его изготовления, увеличение его размеров, а именно площади самого чувствительного элемента при одновременном уменьшении паразитных емкостей, что повысит точность измерения давления.

Для достижения указанного результата предложен чувствительный элемент емкостного датчика давления жидких и газообразных сред, представляющий собой расположенные на подложке фиксированный электрод, слой диэлектрика, подвижный электрод, при этом подвижный электрод выполнен в виде тонкопленочной мембраны, закрепленной на слое диэлектрика, представляющем собой рентгеночувствительную пленку с полостями, сформированными глубокой рентгеновской литографией.

Полости в слое диэлектрика выполнены сплошными, прямоугольного сечения и расположены соосно.

Вдоль одной из его сторон на поверхности фиксированного электрода выполнена контактная площадка.

Способ изготовления чувствительного элемента емкостного датчика давления жидких и газообразных сред заключается в том, что наносят на подложку фиксированный электрод, слой диэлектрика и подвижный электрод, при этом в слое рентгеночувствительного диэлектрика методом глубокой рентгеновской литографии формируют полости, а затем подвижный электрод в виде тонкопленочной мембраны герметично закрепляют на диэлектрике.

При этом тонкопленочную мембрану припаивают по периметру слоя диэлектрика. Кроме того, вдоль одной из сторон чувствительного элемента на поверхности фиксированного электрода формируют контактную площадку.

Известно, что методом глубокой рентгеновской литографии изготавливают микроструктурированные материалы, например в пленках толщиной до 2 мкм синхротронным излучением формируют структуры с размерами от 1 мкм и выше (см., например, патент США №6875544, опубл. 05.04.2005).

Предлагаемый чувствительный элемент емкостного датчика давления выполнен таким образом, что обеспечивает емкость порядка 10 пФ, измерение давления в диапазоне от 102 до 107 Па. При этом размеры его увеличены до 10×10 мм, что дает возможность использовать его в качестве готового чувствительного элемента для емкостного датчика давления. Это достигается за счет новой конструкции и технологии изготовления, а именно формировании диэлектрического слоя с полостями методом глубокой рентгеновской литографии, разделяющего два электрода.

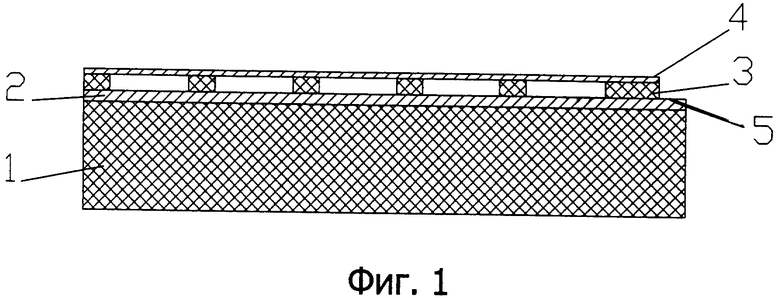

На фиг.1 представлено сечение чувствительного элемента датчика давления.

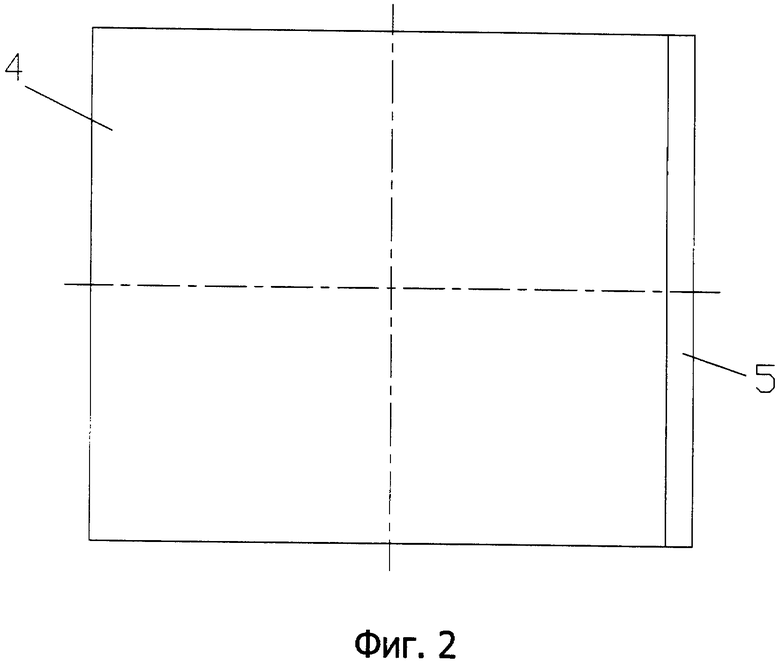

На фиг.2 представлен вид сверху на чувствительный элемент датчика давления, показанного на фиг.1.

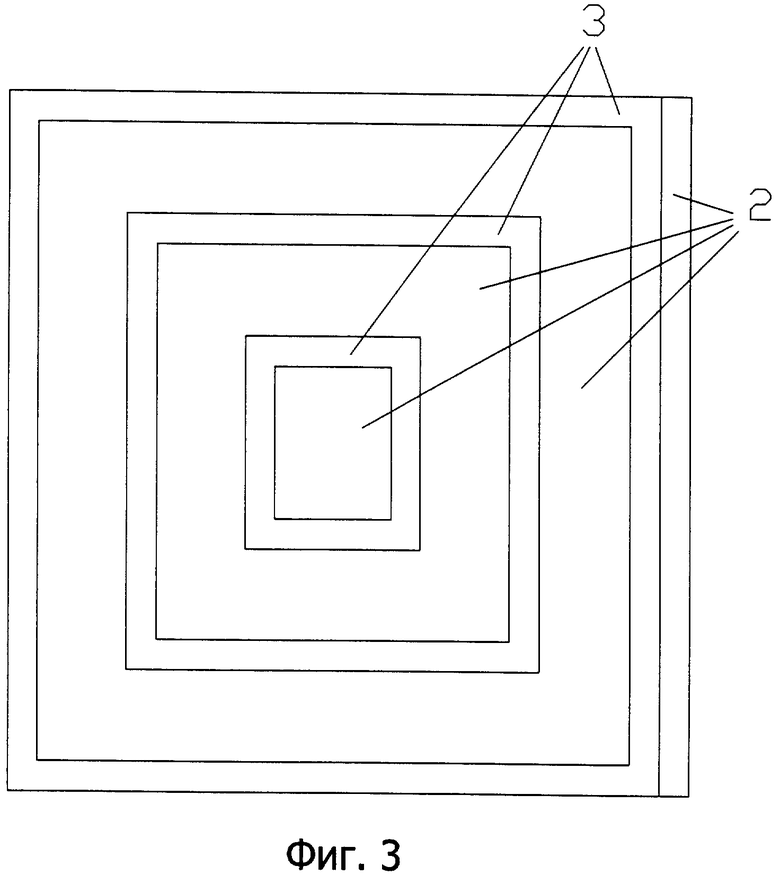

На фиг.3 показан вид сверху на профилированный слой диэлектрика чувствительного элемента датчика давления.

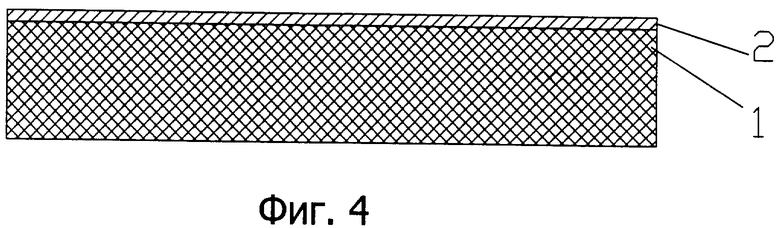

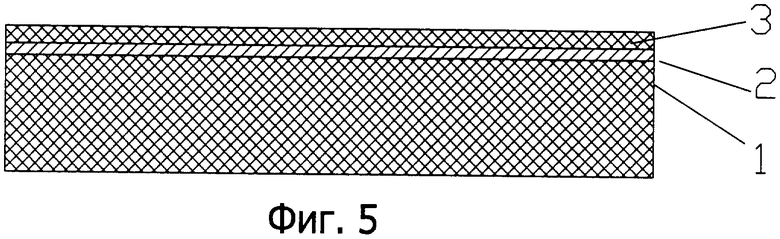

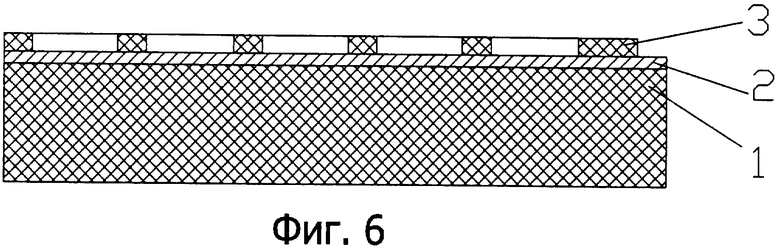

На фиг.4-7 дан схематичный перечень технологических этапов способа изготовления чувствительного элемента датчика согласно изобретению.

Как показано на фиг.1, чувствительный элемент емкостного датчика абсолютного давления содержит:

- подложку 1, представляющую собой диэлектрический газонепроницаемый слой, который может быть выполнен, например, из сапфира, ситалла и пр.;

- фиксированный электрод 2, представляющий собой металлический слой, выполненный, например, из меди, никеля и др.;

- слой диэлектрика 3, который представляет собой рентгеночувствительную пленку с полостями, сформированными методом глубокой рентгеновской литографии, эти полости выполнены на всю глубину слоя диэлектрика; как показано на фиг.3, эти полости имеют прямоугольное сечение, выполнены сплошными и расположены соосно;

- подвижный электрод 4, выполненный в виде тонкопленочной мембраны, закрепленной на слое диэлектрика.

Способ изготовления такого чувствительного элемента емкостного датчика заключается в следующем. На подложку 1 наносят фиксированный электрод 2 - металлический слой, например, методами ионно-плазменного напыления, электрогальваническим способом, прямой металлизацией. На фиксированный электрод 2 наносят слой диэлектрика 3, представляющий собой рентгеночувствительную пленку, в которой методом глубокой рентгеновской литографии формируют полости на всю глубину слоя 3, в реальных конструкциях датчиков эти полости выполняют прямоугольного сечения, сплошными и расположенными соосно (см. фиг.3, 6). Вдоль одной из сторон чувствительного элемента при формировании рентгеновской литографией полостей в слое диэлектрика 3 формируют контактную площадку 5 (см. фиг.2, 6), на которой крепятся внешние выводы от электродов (на фиг. не показаны). Затем на слое диэлектрика 3 герметично закрепляют, например припаивают по периметру указанного слоя, подвижный электрод 4 в виде тонкопленочной мембраны.

Такой чувствительный элемент представляет собой законченную конструкцию и помещается в корпус датчика. (Выводы от электродов и корпус датчика на фигурах не показаны.)

Такой чувствительный элемент емкостного типа работает следующим образом.

Изменение внешнего давления приводит к перемещению участков подвижного электрода 4 - тонкопленочной мембраны, расположенных над полостями в слое диэлектрика 3 относительно фиксированного электрода 2, что, в свою очередь, влияет на электрическую емкость такого датчика. При этом увеличение давления приводит к увеличению электрической емкости.

На фиг.4-7 в порядке их проведения проиллюстрированы в качестве примеров следующие этапы, составляющие способ изготовления элемента по изобретению:

1. Наращивание фиксированного электрода 2 из меди толщиной 5 мкм на поверхности диэлектрической подложки 1 из ситалла методом прямой металлизации (фиг.4).

- Очистка поверхности смесью 5% щелочи и 5% вторичного спирта С-12 в течение 7 мин при температуре раствора 70°С.

- Статическая промывка в воде в течение 30 с. При температуре 30-40°С.

- Предактивирование в смеси 25% раствора NaCl и 1% HCl в течение 30 с. При температуре раствора 20-25°С.

- Активирование поверхности в смеси 50% SnCl2, 10% HCl, 1% PdCb в течение 7 мин. При температуре раствора 42°С.

- Статическая промывка в воде в течение 30 сек.

- Обработка в смеси 5% NaOH и 1% CuSO4 в течение 7 мин при температуре 45°С.

- Статическая промывка в воде в течение 2 мин.

- Стабилизация в растворе 5% H2SO4 в течение 2 мин при температуре 18-22°С

- Промывка в воде.

- Сушка.

2. Нанесение рентгеночувствительного пленочного резиста марки A300 в качестве слоя диэлектрика 3 толщиной 10 мкм (фиг.5).

Нагрев подложки 1 до температуры 110°С.

- Ламинирование поверхности пленочным резистом.

- Экспонирование резиста синхротронным излучением через теневую маску до набора дозы 50 мДж (фиг.6).

- Проявление в 1.1% растворе Na2СО3 в течение 50 с.

- Промывка в воде.

- Сушка.

В результате слой диэлектрика 3 представляет собой расположенные вдоль периметра чувствительного элемента опорные элементы с полностью удаленными между ними материалом резиста. Одновременно вдоль одной из сторон элемента формируют контактную площадку 5, полностью удаляя слой диэлектрика 3 до поверхности фиксированного электрода 2. Вариант выполнения этого слоя показан на фиг.1, 2 и 3. На фиг.2 и 3 чувствительный элемент показан в реальных размерах ˜10×10 мм, размер и расположение полостей в данном варианте выбраны оптимальными с точки зрения соотношения активной (т.е. зависящей от приложенного давления) и паразитной емкости.

Размеры и форма выполнения полостей может изменяться в зависимости от материалов электродов и диэлектрика и параметров датчиков давления.

3. Нанесение на поверхность слоя диэлектрика 3 подвижного металлического электрода 4, представляющего собой сплошную тонкопленочную мембрану (фиг.7). Она представляет собой алюминиевую фольгу толщиной ˜5 мкм. Для обеспечения герметичности внутреннего объема полостей, образованных в слое диэлектрика 3, производят пайку по периметру мембраны.

В результате данного способа получен полностью газонепроницаемый чувствительный элемент, готовый к установке в корпусе датчика.

Таким образом, изобретение позволит посредством применения профилированного диэлектрического слоя, находящегося между двумя электродами, реализовать чувствительный элемент датчика давления в диапазоне давлений 102 до 107 Па. Размер чувствительного элемента в достаточной степени увеличен, чтобы даже при барометрических давлениях относительный вклад паразитных емкостей поддерживался на умеренно низком уровне. Во-вторых, в отличие от рассмотренной конструкции, сокращено число технологических операций при изготовлении предложенного датчика. Такие чувствительные элементы найдут широкое применение в емкостных датчиках измерения абсолютного давления газов и жидкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЕМКОСТНОГО МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА ДАВЛЕНИЯ | 2023 |

|

RU2799390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКА ДАВЛЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2009 |

|

RU2465681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ LIGA-ШАБЛОНА | 2010 |

|

RU2431882C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ LIGA-ШАБЛОНА | 2010 |

|

RU2431881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГРАФИЧЕСКОЙ МАСКИ ДЛЯ LIGA-ТЕХНОЛОГИИ | 2007 |

|

RU2350996C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ С ТОНКОПЛЕНОЧНЫМИ СВЕРХПРОВОДНИКОВЫМИ ПЕРЕХОДАМИ | 2015 |

|

RU2593647C1 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| МИКРОСТРУКТУРНЫЕ ЭЛЕМЕНТЫ ДЛЯ СЕЛЕКЦИИ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2548945C2 |

| Способ изготовления сверхпроводникового детектора с тонкопленочными туннельными переходами и подвешенным поглотителем | 2024 |

|

RU2839931C1 |

| АДАПТИВНЫЙ ДАТЧИК НА ОСНОВЕ ЧУВСТВИТЕЛЬНОГО ПОЛЕВОГО ПРИБОРА | 2012 |

|

RU2511203C2 |

Изобретение относится к емкостным датчикам абсолютного давления газов и жидкостей, в частности микромеханическим, которые используются для контроля давления в устройствах промышленной автоматики, в гидросистемах и пр. Чувствительный элемент емкостного датчика давления жидких и газообразных сред представляет собой расположенные на подложке фиксированный электрод, слой диэлектрика и подвижный электрод. Подвижный электрод выполнен в виде тонкопленочной мембраны, закрепленной на слое диэлектрика, представляющем собой рентгеночувствительную пленку с полостями, сформированными глубокой рентгеновской литографией. Способ изготовления такого элемента включает нанесение на подложку фиксированного электрода, слоя диэлектрика и подвижного электрода. При этом в слое рентгеночувствительного диэлектрика методом глубокой рентгеновской литографии формируют полости, а подвижный электрод в виде тонкопленочной мембраны герметично закрепляют на диэлектрике. Техническим результатом является упрощение конструкции чувствительного элемента датчика давления и соответственно повышение технологичности его изготовления, а также повышение точности измерения давления. 2 н. и 4 з.п. ф-лы, 7 ил.

| ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ С МИКРООБРАБОТАННОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2258914C2 |

| Емкостный преобразователь давления | 1990 |

|

SU1778576A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010196C1 |

| RU 93006042 А, 20.10.1995 | |||

| Устройство для контроля свечи зажигания на искрообразование | 1987 |

|

SU1455375A2 |

Авторы

Даты

2008-05-10—Публикация

2006-08-09—Подача