Изобретение относится к инерциальным датчикам и может быть использовано в микромеханических датчиках линейного ускорения.

Известен чувствительный элемент микромеханического акселерометра, содержащий основание и инерционную массу, расположенную с зазором относительно основания, выполненную в виде пластины с гребенчатой структурой из полупроводникового материала и связанную с основанием с помощью упругих балок, которые одними концами жестко соединены с инерционной массой, а другими - с опорами, неподвижный электрод емкостного преобразователя перемещений с гребенчатой структурой, расположенный на основании с зазором относительно инерционной массы [1].

Недостатком данного устройства является то, что чувствительный элемент (ЧЭ) выполнен из поликристаллического полупроводникового материала, что существенным образом отражается на упругих свойствах чувствительного элемента, так при возникновении перекрестных связей возникает погрешность, прямым образом влияющая на точность. Конфигурация упругих элементов также чувствительна к перекрестным связям, что и снижает точность.

Известен твердотельный датчик линейных ускорений, содержащий основание, инерционную массу, упругие элементы, соединенные с площадками крепления к основанию, подвижные и неподвижные емкостные гребенчатые преобразователи, отличающийся тем, что сформированы две группы раздельных электрически неподвижных емкостных гребенчатых преобразователей, гребенки подвижных емкостных гребенчатых преобразователей и неподвижных емкостных гребенчатых преобразователей сформированы со смещением относительно друг друга, смещение гребенок первой группы неподвижных и подвижных емкостных гребенчатых преобразователей выполнено в одну сторону, а смещение второй группы неподвижных и подвижных емкостных гребенчатых преобразователей выполнено в противоположную сторону, причем на одинаковые величины смещения, упругие элементы соединены одной стороной с площадками крепления к основанию, другой - с инерционной массой, площадки крепления расположены симметрично в центре симметрии инерционной массы [2].

Недостатком данной конструкции является высокая чувствительность к косым и круговым вибрациям, направленным не по измерительной оси, что приводит к изменению масштабных коэффициентов каналов. Высокая чувствительность конструкции ЧЭ продольным и поперечным вибрациям, направленным по осям X и Y и под углом к ним. Это существенным образом влияет на стабильность нулевого сигнала и точность измерения самого параметра, то есть линейного ускорения.

Наиболее близким по технической сути является ЧЭ, который содержит инерционную массу, подвешенную посредством консольно закрепленных в корпусе упругих элементов [3]. Подвес содержит 8-мь упругих элементов, расположенных в плоскости (100) попарно симметрично относительно центра геометрии инерционной массы вдоль направлений, повернутых на угол 45° относительно направлений [010] и [001] кристаллической решетки кремния. Балки УЭ ориентированы вдоль кристаллографических осей [010], [001] монокристаллического кремния. Емкостные системы для измерения перемещений инерционной массы и для создания на нее силового воздействия, реализованные в виде гребенчатых встречно-штырьевых структур электродов.

Недостатком указанной конструкции является то, что не предусмотрена стойкость к ударным воздействиям и подвержен воздействию «перекрестных ускорений», при воздействии ускорения, превышающего рассчитанный предел происходит замыкание подвижной и неподвижной части и возникает перегрузка входного сигнала электрической измерительной схемы.

Задачей изобретения является повышение точности измерения ускорения микромеханическим датчиком с чувствительным элементом за счет стабильности масштабного коэффициента, меньшей чувствительности к перекрестным ускорениям.

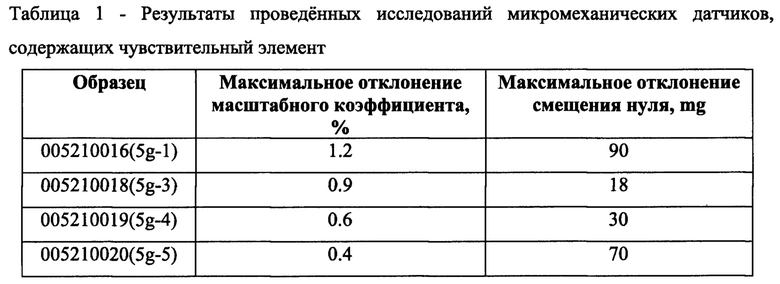

Это достигается за счет того, что чувствительный элемент микромеханического датчика, выполненный из монокристаллического кремния, содержащий подвес инерционной массы в виде закрепленных на основании упругих элементов Г-образной формы, обеспечивающих ей поступательное перемещение вдоль оси чувствительности при воздействии ускорения, емкостную систему съема сигнала для измерения перемещений инерционной массы при воздействии ускорения вдоль оси чувствительности и для создания на нее силового воздействия, которая реализована в виде гребенчатых встречно-штыревых электродов, отличающаяся тем, что упругие элементы попарно симметричны и расположены на максимальном удалении от оси чувствительности на краях инерционной массы; имеется стопор в области инерционной массы, а зазор между стопором и инерционной массой меньше, чем расстояние между гребенками встречно-штыревых электродов емкостной системы съема сигнала; сформированы две группы гребенчатых встречно-штыревых электродов емкостной системы съема сигнала, выполненных со смещением относительно друг друга, причем смещение гребенок первой группы выполнено в одну сторону, а смещение гребенок второй группы выполнено в другую сторону на одинаковое расстояние h0.

Чувствительный элемент, выполненный из монокристаллического кремния, разработан под технологию изготовления при помощи глубокого плазмохимического травления, содержит инерционную массу, подвешенную к основанию при помощи упругих элементов Г-образной формы, которая перемещается под действием ускорения вдоль оси чувствительности. Чувствительный элемент содержит стопор в центральной части инерционной массы, зазор между стопором и инерционной массой меньше, чем зазор между встречно-штыревыми электродами емкостной системы съема сигнала, при этом при ускорении, превышающем диапазон измерения, инерционная масса упирается в стопор и электроды емкостной системы съема не касаются друг друга, что позволяет повысить надежность и избежать перегрузки выхода электрической измерительной схемы. Упругие элементы имеют Г-образную форму, попарно симметричны и расположены на максимальном удалении от оси чувствительности на краях инерционной массы так, чтобы обеспечить большую прочность к вращению вокруг продольной оси, при этом собственные рабочие частоты и «паразитные» разнесены в 5 раз, при этом повышается точность измерения ускорений: повышается стабильность масштабного коэффициента в рабочем температурном диапазоне, уменьшается чувствительность к перекрестным «паразитным» ускорения. Чувствительный элемент содержит емкостную систему съема сигнала для измерения перемещений инерционной массы при воздействии ускорения вдоль оси чувствительности и для создания на нее силового воздействия, которая реализована в виде гребенчатых встречно-штыревых структур электродов, позволяет увеличить величину полезного сигнала в два раза. Повышение надежности и компенсация перегрузки выходного сигнала электрической измерительной схемы за счет введения в конструкцию стопора в центральной части инерционной массы, такого, что зазор между стопором (неподвижной частью) и инерционной массой (подвижной частью), меньше, чем зазор между подвижными и неподвижными электродами емкостной системы съема сигнала.

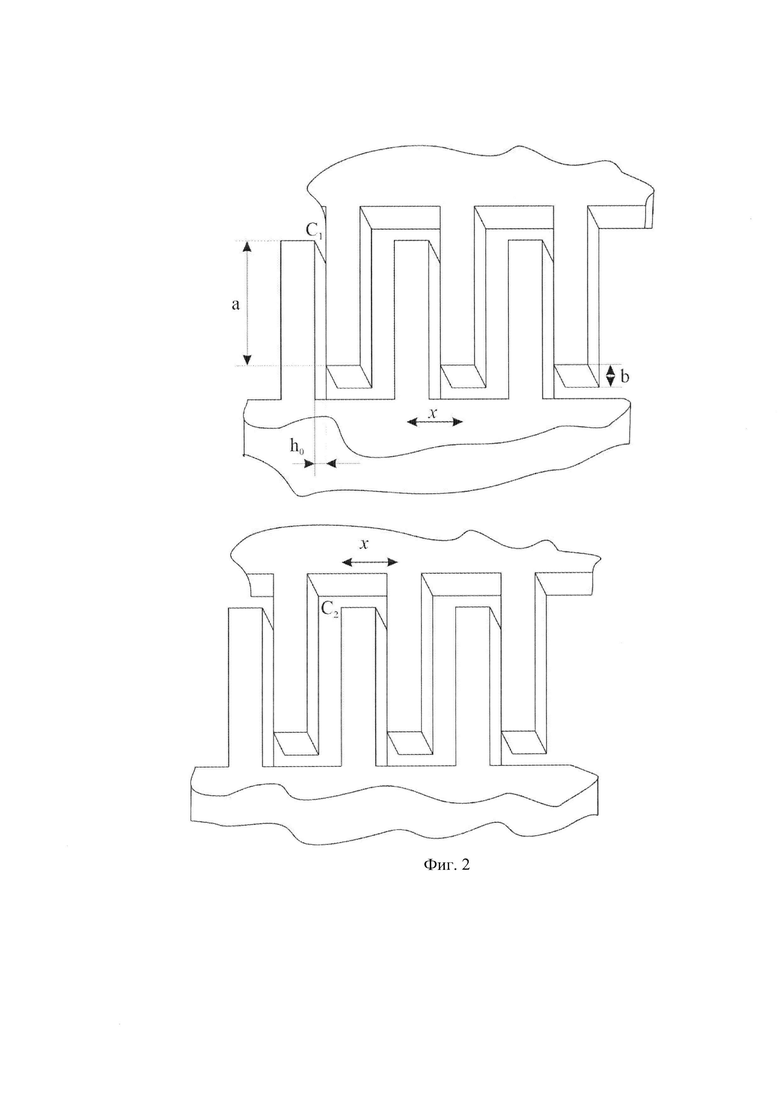

На фиг. 1 представлен чувствительный элемент микромеханического датчика, где 1 - гребенчатые встречно-штыревые электроды емкостной системы съема сигнала, 2 - стопор центральной части инерционной массы, 3 - инерционная масса, 4 - упругие элементы, 5 - ось чувствительности, 6 - основание, 7 - упругие элементы.

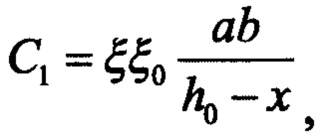

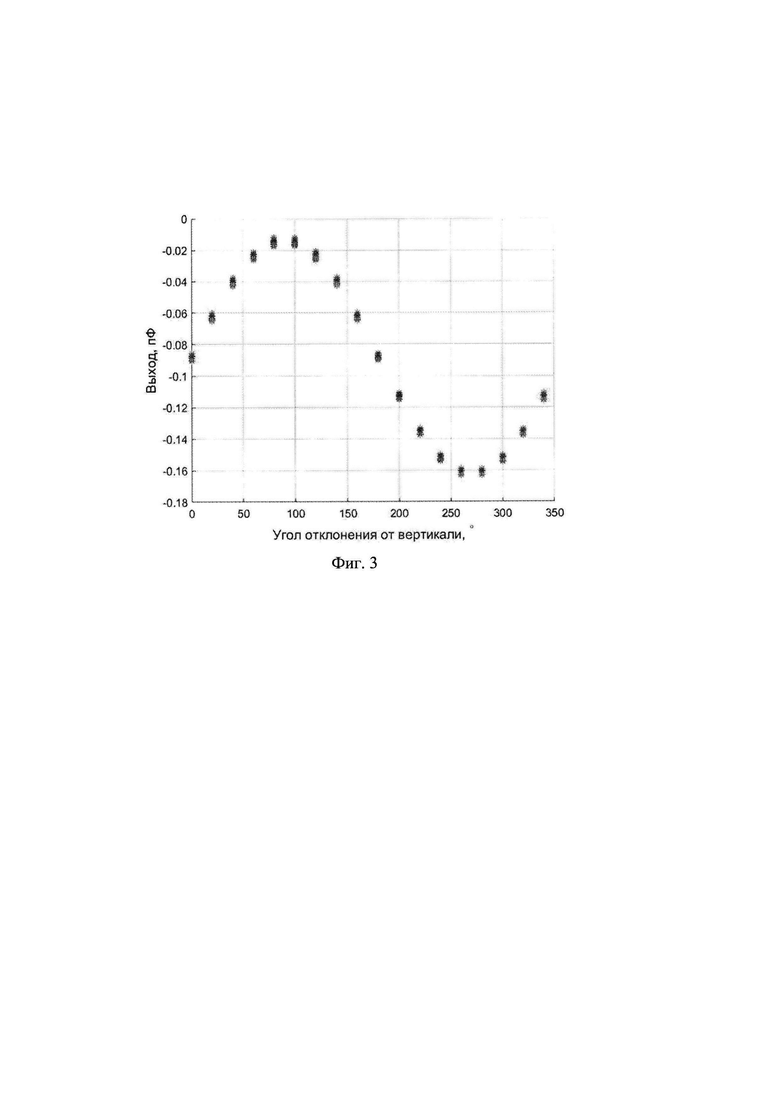

На фиг. 2 показаны электроды системы съема сигнала, где a, b - геометрические размеры емкости плоского конденсатора, формируемые электродами, h0 - расстояние между электродами плоского конденсатора, x - величина смещения инерционной массой-подвижной части при воздействии ускорения, C1, C2 - сформированные емкости плоского конденсатора системы съема сигнала.

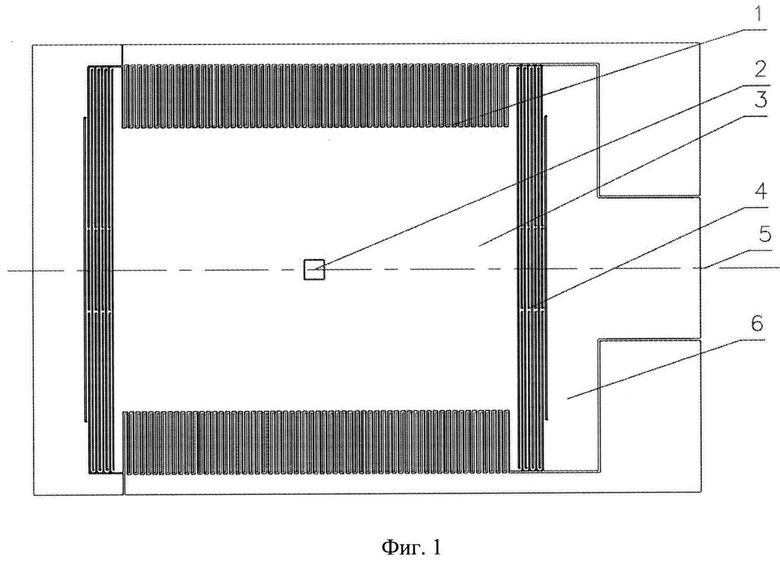

На фиг. 3 приведен типовой график зависимости выходного сигнала датчика от величины угла наклона от вертикали-вектора силы тяжести Земли, а, следовательно, от воздействующего ускорения.

Предлагаемый чувствительный элемент микромеханического датчика представляет собой инерционную массу 3, которая подвешена к основанию 6 при помощи упругих элементов Г-образной формы 4 и перемещается под действием ускорения вдоль оси чувствительности 5. Чувствительный элемент содержит стопор 2 в центральной части инерционной массы, зазор между стопором и инерционной массой меньше, чем расстояние между гребенками встречно-штыревых электродов емкостной системы съема сигнала 1, при этом при ускорении, превышающем диапазон измерения, инерционная масса упирается в стопор и электроды емкостной системы съема не касаются друг друга, что позволяет повысить надежность и избежать перегрузки выходного сигнала электрической измерительной схемы; упругие элементы имеют Г-образную форму, попарно симметричны и расположены на максимальном удалении от оси чувствительности на краях инерционной массы так, чтобы обеспечить большую прочность к вращению вокруг продольной оси, при этом собственные рабочие частоты и «паразитные» разнесены в 5 раз, при этом повышается точность измерения ускорений: повышается стабильность масштабного коэффициента в рабочем температурном диапазоне, уменьшается чувствительность к перекрестным «паразитным» ускорениям; чувствительный элемент содержит емкостную систему съема сигнала для измерения перемещений инерционной массы (фиг. 2) при воздействии ускорения вдоль оси чувствительности и для создания на нее силового воздействия, которая реализована в виде гребенчатых встречно-штыревых структур электродов 1, позволяет увеличить величину полезного сигнала в два раза. Формируемые емкости системы съема сигнала C1 и C2, исходя из геометрических размеров, рассчитываются:

с другой стороны формируемые емкости содержат полезный сигнал Cп и шумовую составляющую Cш: C1=Сп+Сш, С2=-Сп+Сш, выходная емкость Cout при воздействии ускорения: Cout=С1-С2=2С.

с другой стороны формируемые емкости содержат полезный сигнал Cп и шумовую составляющую Cш: C1=Сп+Сш, С2=-Сп+Сш, выходная емкость Cout при воздействии ускорения: Cout=С1-С2=2С.

Чувствительный элемент микромеханического датчика работает следующим образом: при воздействии линейного ускорения вдоль оси чувствительности 5 (фиг. 1) инерционная масса смещается на некоторую величину x (фиг. 2) за счет изгиба упругих элементов Г-образной формы 4 (фиг. 1), величина смещения x пропорциональна воздействующему ускорению.

Отличием от прототипа является использование упругих элементов определенной формы и расположенных так, чтобы обеспечить большую прочность к вращению вокруг продольной оси, при этом собственные рабочие частоты и «паразитные» разнесены значительно, при этом повышается точность измерения ускорений: повышается стабильность масштабного коэффициента в рабочем температурном диапазоне, уменьшается чувствительность к перекрестным «паразитным» ускорениям. Предлагаемый чувствительный элемент содержит стопоры в центральной части инерционной массы, зазор между стопором-неподвижной частью и инерционной массой-подвижной частью меньше, чем зазор между подвижными и неподвижными электродами емкостной системы съема сигнала, при этом при ускорении, превышающем диапазон измерения, подвижная часть упирается в стопор и электроды емкостной системы съема не касаются друг друга, что позволяет повысить надежность и избежать перегрузки выхода электрической измерительной схемы.

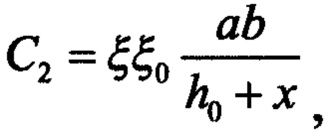

Примером работы является МЭМС-акселерометр, разработанный и изготовленный компанией ООО «ЛМП». Согласно результатам проведенных исследований, имеет максимальное отклонение масштабного коэффициента в диапазоне рабочих температур минус 50°С…+85°С - не более 1.2%, максимальное отклонение смещения нуля - не более 90 mg, что подтверждает стабильность масштабного коэффициента в рабочем температурном диапазоне. Нелинейность статической характеристики МЭМС-акселерометр не превышает 0.5%, что показывает невысокую чувствительность к перекрестным «паразитным» ускорениям (табл. 1).

Источники информации

1. Патент РФ №2279092.

2. Патент РФ №2692122.

3. Патент РФ №2296390 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТЕЛЬНЫЙ ДАТЧИК ЛИНЕЙНЫХ УСКОРЕНИЙ | 2018 |

|

RU2692122C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2014 |

|

RU2561006C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО АКСЕЛЕРОМЕТРА | 2011 |

|

RU2492490C1 |

| Микромеханический вибрационный гироскоп | 2021 |

|

RU2761764C1 |

| МИКРОМЕХАНИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2004 |

|

RU2251702C1 |

| ИНТЕГРАЛЬНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2453812C1 |

| ТРЁХОСЕВОЙ МИКРОМЕХАНИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2018 |

|

RU2693010C1 |

| ДВУХОСЕВОЙ МИКРОМЕХАНИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2018 |

|

RU2693030C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОГО ДАТЧИКА УГЛОВОЙ СКОРОСТИ | 2018 |

|

RU2684427C1 |

Изобретение относится к области измерения линейного ускорения. Сущность изобретения заключается в том, что упругие элементы микромеханического датчика попарно симметричны и расположены на максимальном удалении от оси чувствительности на краях инерционной массы; имеется стопор в области инерционной массы, а зазор между стопором и инерционной массой меньше, чем расстояние между гребенками встречно-штыревых электродов емкостной системы съема сигнала; при этом сформированы две группы гребенок встречно-штыревых электродов емкостной системы съема сигнала, выполненных со смещением относительно друг друга, причем смещение гребенок первой группы выполнено в одну сторону, а смещение гребенок второй группы выполнено в другую сторону - на одинаковое расстояние. 3 ил., 1 табл.

Чувствительный элемент микромеханического датчика, выполненный из монокристаллического кремния, содержащий подвес инерционной массы в виде закрепленных на основании упругих элементов Г-образной формы, обеспечивающих ей поступательное перемещение вдоль оси чувствительности при воздействии ускорения, емкостную систему съема сигнала для измерения перемещений инерционной массы при воздействии ускорения вдоль оси чувствительности и для создания на нее силового воздействия, которая реализована в виде гребенок встречно-штыревых электродов, отличающийся тем, что упругие элементы попарно симметричны и расположены на максимальном удалении от оси чувствительности на краях инерционной массы; имеется стопор в области инерционной массы, а зазор между стопором и инерционной массой меньше, чем расстояние между гребенками встречно-штыревых электродов емкостной системы съема сигнала; при этом сформированы две группы гребенок встречно-штыревых электродов емкостной системы съема сигнала, выполненных со смещением относительно друг друга, причем смещение гребенок первой группы выполнено в одну сторону, а смещение гребенок второй группы выполнено в другую сторону - на одинаковое расстояние.

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Способ замены лопаток роторов турбомашин | 1959 |

|

SU148561A1 |

| МАШИНА ДЛЯ ДРОБЛЕНИЯ РУДЫ | 1929 |

|

SU17990A1 |

Авторы

Даты

2025-05-19—Публикация

2025-01-30—Подача