Изобретение относится к области микроэлектроники, в частности к конструкции емкостного датчика давления, и может быть использовано для измерения малых деформаций и давлений в нефтяной, автомобильной и авиационной промышленностях.

Известны конструкции датчиков давления емкостного типа, представляющие собой плоский или цилиндрический конденсатор. Принцип работы указанных датчиков давления основан на изменении емкости структуры от приложенной нагрузки на один из электродов конденсатора [1 т.1, с.383].

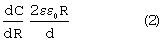

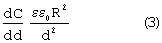

Известно, что емкость плоского конденсатора С пропорциональна площади обкладок S=R2, где R - сторона обкладки конденсатора, и обратно пропорциональна расстоянию d между обкладками:

C=εε0S/d (1)

Если под действием нагрузки (давления) происходит изменение положения обкладок конденсатора относительно друг друга таким образом, что меняется либо S, либо d, то происходит изменение емкости, которое фиксируется внешним измерительным устройством [1 т.1, с.387]. Относительное изменение емкости линейно зависит от R и квадратично от d. Действительно:

и

Очевидно, что относительная чувствительность емкостного датчика будет выше в том случае, если изменяется не площадь перекрытия обкладок конденсатора, а расстояние между ними.

Известна конструкция емкостного датчика давления [2], содержащая мембрану из бериллиевой бронзы, которая делит корпус на две неравные части. К выступу мембраны через изолирующую прокладку прикреплена подвижная обкладка конденсатора, неподвижная обкладка вгоняется в основание корпуса в виде конусной пробки, обернутой изолирующей пленкой. С помощью изолирующей прокладки между основанием и верхней частью корпуса устанавливается зазор между обкладками конденсатора около 15-20 мкм.

Рассматриваемый датчик работает следующим образом: измеряемое давление через капилляр в верхней части корпуса подается в полость над мембраной, мембрана прогибается, изменяя расстояние между обкладками конденсатора, что в свою очередь изменяет его емкость.

Недостатками указанного датчика является недостаточная технологичность из-за сложности конструкции и низкая чувствительность, обусловленная малой площадью обкладок конденсатора и относительно большим расстоянием между обкладками, что уменьшает емкость конденсатора.

Известна конструкция емкостного датчика давления [3], выбранная в качестве прототипа, содержащая кремниевую подложку, в которой сформирована мембрана, на поверхности которой расположен нижний электрод (обкладка) конденсатора, над которым через воздушный зазор расположен второй электрод (обкладка), нанесенный на пластину низкотемпературного стекла, приваренную к кремниевой подложке.

Рассматриваемый датчик изготавливается следующим образом: в кремниевой подложке методом анизотропного травления формируется тонкая мембрана, на поверхность которой наносится слой металла, затем такой же слой металла наносится на пластину низкотемпературного стекла, которая затем сваривается с кремниевой подложкой таким образом, чтобы между слоями металлизации оставался воздушный зазор.

Недостатками известной конструкции [3] является недостаточная технологичность из-за:

1) сложности конструкции, состоящей из разнородных материалов стекла и кремния;

2) значительного различия в коэффициентах термического расширения стекла и кремния, что приводит к ограничению температурного диапазона работоспособности датчика;

3) сложности выдерживания воздушного зазора и достижения требуемого номинала емкости;

4) возможности замыкания обкладок конденсатора при сильном прогибе мембраны, что приводит к необходимости обеспечения дополнительных методов электронной защиты измерительной схемы;

5) способа соединения кремния и стекла, который требует высокотемпературной обработки, при которой стекло размягчается и сваривается с кремнием;

6) невозможности использования планарной технологии интегральных схем, присущей для кремния.

Задачей изобретения является повышение технологичности и чувствительности датчика.

Поставленная задача достигается тем, что емкостной датчик давления содержит кремниевую подложку, в которой сформирована мембрана, которая является нижним электродом (обкладкой) конденсатора и на поверхности которой последовательно расположен эпитаксиальный слой фторида кальция, над которым через воздушный зазор, толщина которого определяется эпитаксиальным слоем кремния, расположенного на слое фторида кальция, расположен слой металлизации, который является верхним электродом (обкладкой) конденсатора, нанесенным на пластину кремния, приваренную к эпитаксиальному слою кремния.

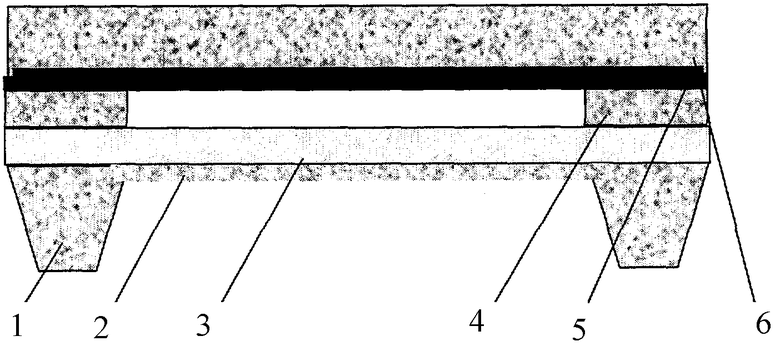

Сущность изобретения поясняется чертежом, где представлена конструкция емкостного датчика давления, полученного на структуре Si/CaF2/Si. Датчик содержит кремниевую подложку (1), в которой сформирована мембрана (2) и на которой последовательно располагаются эпитаксиальный слой фторида кальция (3), эпитаксиальный слой кремния (4), слой металлизации (5) и вторая пластина кремния (6).

Датчик работает следующим образом. При воздействии давления на мембрану (2), сформированную в подложке сильно легированного кремния и являющуюся нижним электродом конденсатора, она прогибается, меняя расстояние между нижним электродом и верхним, которым является слой металлизации второй пластины кремния (5), и меняет, таким образом, емкость. При этом пропорционально изменению емкости меняется выходной сигнал в специальной измерительной схеме, в которую датчик включен. Изменение выходного электрического сигнала пропорционально изменению емкости, которое пропорционально перемещению мембраны, которое, в свою очередь, пропорционально давлению, вызывающему это перемещение.

Датчик может быть изготовлен следующим способом: 1) на кремниевой подложке (1) методом МЛЭ последовательно выращиваются слой фторида кальция (3) и слой кремния (4) необходимой толщины, в течение 5-25 секунд производится импульсный отжиг при 1000°С, затем напыляется слой металлизации (5) по способу, описанному в [4]; 2) в подложке кремния (1) снизу методом анизотропного травления формируется мембрана (2), а в эпитаксиальном слое кремния (4) с нанесенной на его поверхность металлизацией (5) вытравливается методами фотолитографии окно до слоя диэлектрика СаF2 (3); 3) сверху на полученную структуру накладывается пластина кремния (6) с предварительно напыленным слоем металлизации металлизированной стороной к подложке, прижимается и нагревается до температуры плавления металлизации. Температуры, при которых производится сращивание пластин, определяются выбранным металлом и рабочим диапазоном температур.

В предложенной конструкции датчика использование диэлектрического слоя фторида кальция позволяет исключить проблему соединения разнородных материалов (как кремний и стекло), т.к. известно, что CaF2 согласован по постоянной решетке с кремниевой подложкой, и технология изготовления таких гетероэпитаксиальных структур хорошо известны [5], что повышает технологичность датчика.

Исследования процессов эпитаксиального роста слоев Si/CaF2/Si показали, что процессы дефектообразования в слоях Si/CaF2 не зависят от типа подложки, а определяются только качеством поверхности и структуры слоев CaF2. Особенности образования химической связи на границе раздела (Ca, Sr, Ва)F2/полупроводник практически исключают проблему различия в коэффициентах температурного расширения, что повышает технологичность датчика. Более того, использование быстрого термического отжига приводит к наиболее высоким результатам [6]. Следовательно, эпитаксия Si на поверхности структуры CaF2/Si позволяет получить структуру, в которой, несмотря на различие коэффициентов температурного расширения в слоях кремния и слое диэлектрика CaF2, за счет пластических деформаций отсутствуют напряжения и изменения номиналов приборов, что повышает технологичность и чувствительность датчика.

Возможность точного контроля в процессе роста толщины эпитаксиального слоя кремния (4) исключает проблему сложности выдерживания воздушного зазора и достижения требуемого номинала емкости, что повышает технологичность и чувствительность датчика.

Технологическая возможность точного контроля в процессе роста толщины фторида кальция позволяет менять толщину мембраны, а следовательно, и чувствительность датчика.

Ввиду использования диэлектрического слоя исключается возможность замыкания обкладок конденсатора при сильном прогибе мембраны, что исключает необходимость обеспечения дополнительных методов электронной защиты измерительной схемы.

Упругие постоянные (коэффициенты жесткости, Пуассона и модуль Юнга) кремния и фторида кальция практически совпадают [7], что позволяет характеризовать мембрану нашего датчика упругими постоянными кремния.

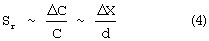

Относительная чувствительность емкостного датчика пропорциональна относительному изменению емкости, которая, в свою очередь, пропорциональна отношению прогиба чувствительного элемента х к расстоянию d между обкладками конденсатора [2 т.1 с.384].

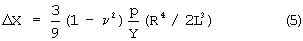

Считая радиус и толщину мембраны, а также упругие постоянные материала мембраны (кремний) одинаковыми для прототипа и предложенного датчика, при одинаковых нагрузках получаем равный максимальный прогиб мембраны в центре Δх [1 т.2, с.175]:

где р - давление, Y - модуль Юнга, ν - коэффициент Пуассона, R и L - радиус и толщина мембраны соответственно.

В прототипе расстояние d1 между обкладками конденсатора больше, чем можно изготовить методами планарной технологии в предложенном датчике (1-2 мкм и менее), т.е. d1>d. Тогда как следует из выражения (4)  . Следовательно, чувствительность предложенного датчика при одинаковых с прототипом параметрах чувствительного элемента (мембраны) и одинаковой нагрузке выше, чем у прототипа. Максимальный прогиб предложенного датчика возможен на толщину воздушного зазора. Если толщина воздушного зазора равна толщине фторида кальция, то чувствительность предложенного датчика пропорциональна

. Следовательно, чувствительность предложенного датчика при одинаковых с прототипом параметрах чувствительного элемента (мембраны) и одинаковой нагрузке выше, чем у прототипа. Максимальный прогиб предложенного датчика возможен на толщину воздушного зазора. Если толщина воздушного зазора равна толщине фторида кальция, то чувствительность предложенного датчика пропорциональна  , т.е. в два раза выше, чем у прототипа при одинаковых исходных параметрах (параметры мембраны и внешняя нагрузка).

, т.е. в два раза выше, чем у прототипа при одинаковых исходных параметрах (параметры мембраны и внешняя нагрузка).

В предложенной конструкции датчика замена стеклянной пластины пластиной кремния (6) исключает необходимость высокотемпературной обработки, необходимой для соединения стекла с кремниевой подложкой, что повышает технологичность датчика. Температуры, при которых производится сращивание пластин в предложенном датчике, определяются выбранным металлом и рабочим диапазоном температур. При нагревании кремний растворяется и образует кристаллиты в слое алюминия [8], кристаллиты растут, пока не достигнут внешней границы, прошивая алюминий и обеспечивая прочное соединение пластин. Прямое сращивание пластин полностью исключает термомеханические напряжения у соединяемых пластин, что повышает технологичность датчика. Операции изготовления предложенного датчика совместимы с методами стандартной планарной кремниевой технологии, что также повышает технологичность датчика.

Литература

1. Ж.Аш с соавторами. Датчики измерительных систем, пер.под ред. А.С.Обухова, в 2-х т. М.: Мир, 1992, с.33.

2. Е.С.Левшина, П.В.Новицкий. Электрические измерения физических величин (Измерительные преобразователи): Учеб. пособие для вузов. - Л.: Энергоатомиздат, 1983, с.320.

3. W.H.Ko. Solid state capacitive pressure transduced./ Sensor and actuators, v.10, 1986, p.303-320.

4. S.K.Clark, K.D.Wise. Pressure sensivity in anisotropically etched thin diaphragm pressure sensors. IEEE Trans.Electron devices, v.26, 1979, p.1887-1896.

5. А.А.Величко, С.К.Ноак. Структура и свойства эпитаксиальных пленок фторидов, полученных методом молекулярно-лучевой эпитаксии. Обзоры по электронной технике. Серия 3. Микроэлектроника. Изд.ЦНИИ “Электроника”, Москва, 1988.

6. Preffer J, Phillips J.M., Smith T.P., Augustuniak W.M., West K.W. Use of rapid anneal to improve CaF2/Si (100). epitaxy. - Appl. Phis. Lett, 1985, v.46, No 10, p.947-949.

7. Воронкова Е.М. И др. Оптические материалы для инфракрасной техники. Справочное издание. М., 1963, с.87.

8. Тонкие пленки. Взаимная диффузия и реакции. Под ред. Дж. Поугта, К. Ту, Дж. Майера. Пер. с англ. М.: Мир, 1982, с.443-451.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ТЕПЛОВОГО ПОТОКА | 2003 |

|

RU2242728C2 |

| ИНТЕГРАЛЬНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ | 2011 |

|

RU2470273C1 |

| Емкостный преобразователь давления | 1990 |

|

SU1778576A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

| ИНТЕГРАЛЬНОЕ МНОГОЭЛЕМЕНТНОЕ ФОТОПРИЕМНОЕ УСТРОЙСТВО ИНФРАКРАСНОГО ДИАПАЗОНА | 2004 |

|

RU2278446C1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2465561C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ИНЕРЦИАЛЬНОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЕМКОСТНОГО ТИПА | 2001 |

|

RU2207658C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ИНТЕГРАЛЬНОГО АКСЕЛЕРОМЕТРА | 2013 |

|

RU2526789C1 |

| СВЧ-ТРАНЗИСТОРНАЯ МИКРОСБОРКА | 1992 |

|

RU2101803C1 |

Использование: изобретение относится к области микроэлектроники, в частности к конструкции датчика давления и способу изготовления. Сущность: емкостной датчик давления содержит кремниевую подложку, в которой сформирована мембрана, на которой последовательно располагаются эпитаксиальный монокристаллический слой фторида кальция, эпитаксиальный слой кремния, слой металлизации и вторая пластина кремния. Технический результат изобретения заключается в повышении технологичности и чувствительности. 1 ил.

Емкостной датчик давления содержит кремниевую подложку, в которой сформирована мембрана, над которой через воздушный зазор расположен верхний электрод (обкладка), нанесенный на пластину, отличающийся тем, что мембрана, которая является нижним электродом (обкладкой), выполнена с эпитаксиальным слоем фторида кальция и последующим эпитаксиальным слоем кремния, толщина которого определяет зазор между обкладками конденсатора, над которым расположен слой металлизации, являющийся верхним электродом, нанесенный на пластину кремния, присоединенную к эпитаксиальному слою кремния.

| Емкостной преобразователь давления | 1978 |

|

SU823913A1 |

| 1971 |

|

SU410794A1 | |

| Емкостный преобразователь давления | 1990 |

|

SU1778576A1 |

| Гидравлический регулятор по дачи инструмента при вращательном бурении | 1937 |

|

SU59488A2 |

| УСТРОЙСТВО для ИНДИВИДУАЛЬНОЙ очистки стволовДЕРЕВЬЕВ от | 0 |

|

SU351701A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2005-04-27—Публикация

2003-06-09—Подача