Изобретение относится к микроэлектронике, а именно к технологии изготовления интегральных схем с боковой диэлектрической изоляцией.

Известен способ изготовления интегральных схем (ИС) с боковой диэлектрической изоляцией. По способу в подложке формируется подколлекторный слой, наращивается эпитаксиальная пленка n-типа проводимости. Последняя маскируется двуслойной диэлектрической пленкой (SiO2-Si3N4), в которой формируют маску с окнами, в окнах травят эпитаксиальную пленку и частично подколлекторный слой, заполняют канавки окисью кремния. В пленке n-типа формируют базовую область, а потом эмиттер.

В указанном способе происходит образование "птичьего клюва", закрывающего часть поверхности меза-структуры.

Наличие "птичьего клюва" затрудняет проведение диффузии примесей вдоль стенок боковой изоляции и не позволяет получать воспроизводимые параметры структуры с пристеночным эмиттером. Кроме того, необходимо устранить влияние "птичьего клюва" при изготовлении транзисторных структур с пристеночными областями на тонких диффузионных слоях (Xjδ=0,3-0,4 мкм, Xjэ 0,15-0,25 мкм).

Известен способ, который позволяет частично устранить влияние "птичьего клюва". По данному способу базовая область формируется до создания диэлектрической изоляции. Только в процессе заполнения окисью кремния канавок окончательно формируется базовая область, но получить тонкие диффузионные слои в таком варианте представляет трудность.

Известен также способ изготовления ИС с боковой диэлектрической изоляцией, при котором после изготовления базовой области осуществляют термическое окисление, затем в слое окисла кремния вскрывают окно под эмиттер и осуществляют диффузию соответствующей примеси.

Недостатком этого способа изготовления схем является низкое качество изготовления и низкий процент выхода годных схем, вызванного замыканием областей эмиттера и коллектора. Это является следствием растравливания окисла, служащего в качестве боковой диэлектрической изоляции, при вскрытии окон под эмиттер.

Известен способ изготовления тонкослойных полупроводниковых приборов с боковой диэлектрической изоляцией, включающий операции термического окисления, создания боковой диэлектрической изоляции, нанесения диэлектрического слоя, селективного травления диэлектрического слоя, вскрытия окон в диэлектрических слоях, легирования пассивной и активной базовой и эмиттерной областей, металлизацию.

К недостаткам способа относятся следующие:

Так как базовая и эмиттерная области выполняются пристеночными, то резко повышается сопротивление базовой области, что сказывается на быстродействии изготавливаемых приборов. Уменьшение сопротивления базовой области ведет к уменьшению коэффициента усиления.

При ионном легировании базовой и эмиттерных областей происходит образование дефектов структуры и аморфизация поверхностного слоя полупроводника под воздействием энергетических ионов, отжиг которых требует повышенные температуры не менее 1000оС и сравнительно длительное время 35-40 мин, что не позволяет формировать тонкослойные слои.

Трудность в осуществлении омического контакта к эмиттерной области из-за растворения кремния в алюминии при вжигании последнего приводит к закорачиванию перехода эмиттер-база.

Целью изобретения является повышение процента выхода годных приборов и улучшение их характеристик.

Поставленная цель достигается тем, что в способе изготовления тонкослойных полупроводниковых приборов с боковой диэлектрической изоляцией, включающем операции термического окисления, создания боковой диэлектрической изоляции, нанесения диэлектрического слоя, селективного травления диэлектрического слоя, вскрытия окон в диэлектрических слоях, легирования пассивной и активной базовой и эмиттерной областей, металлизацию, перед формированием базовой области на полупроводниковую пластину наносят нелегированную пленку поликристаллического кремния, которую маскируют диэлектриком в местах будущих активной базовой и эмиттерной областей, производят легирование поликристаллической пленки кремния и после создания пассивной базовой области удаляют диэлектрик с участков нелегированной пленки поликристаллического кремния, осуществляют ее последовательное легирование акцепторной и донорной примесями с последующим одновременным термическим отжигом. После формирования боковой диэлектрической изоляции на полупроводниковую пластину осаждают нелегированную пленку поликристаллического кремния, производят ее легирование и обтравливание так, что последняя остается над диэлектрической боковой изоляцией, и затем осуществляют термический отжиг оставшейся пленки поликристаллического кремния с последующим ее окислением. После легирования участков поликристаллического кремния, расположенных над активной базовой и эмиттерной областями, наращивают легированную пленку поликристаллического кремния одного типа проводимости с эмиттером с последующим термическим окислением.

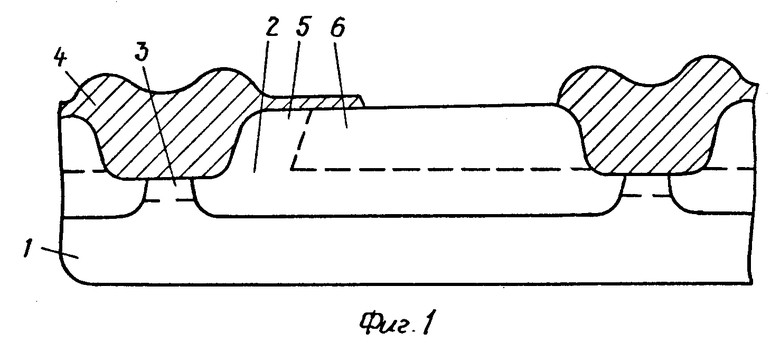

На фиг. 1-6 представлена первая структура, изготовленная в соответствии с данным способом.

Фиг. 1 разрез структуры, где 1 монокристаллическая подложка р-типа проводимости; 2 n+-скрытый слой; 3 р+-стопорный слой; 4 изолирующий диэлектрик (окисел кремния); 5 n+-глубокий контакт к скрытому слою; 6 эпитаксиальная пленка n-типа.

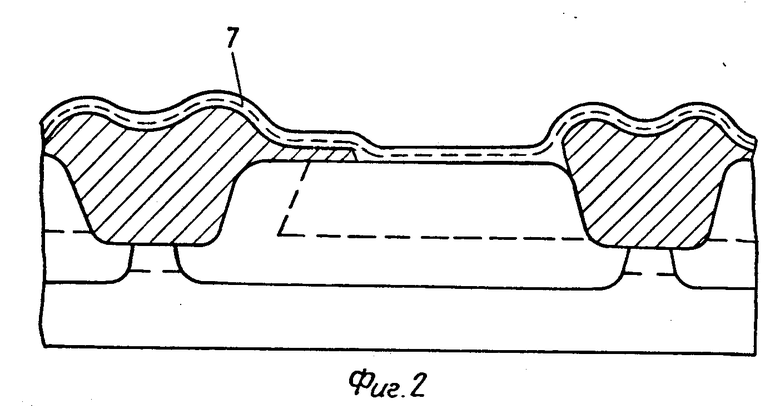

Фиг. 2 разрез структуры с нанесенной пленкой поликристаллического кремния (ППК) 7.

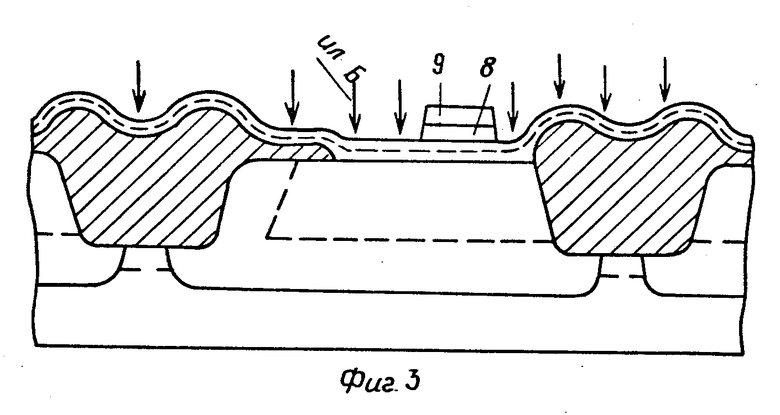

Фиг. 3 разрез структуры с локально маскированными участками ППК, нитридом кремния 8 и фоторезистом 9, под защитой которых произведено ионное легирование бором (ИЛБ) открытых участков ППК.

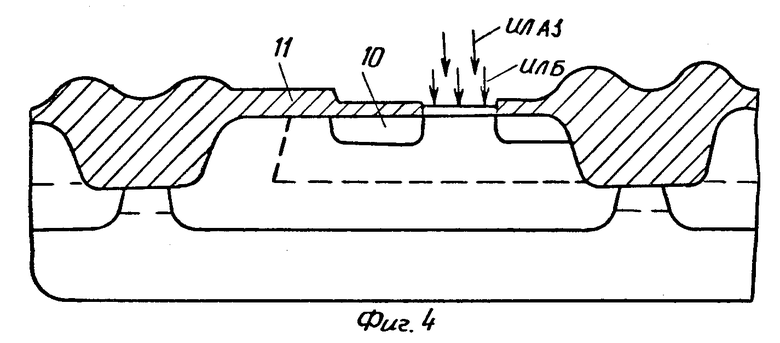

Фиг. 4 разрез структуры с формированной пассивной базовой областью 10 и выращенным над ней окислом кремния 11 и удаленными участками нитрида кремния, при этом открываются участки ППК 7, через которые ионным легированием осуществляется загонка бора для активной базовой области и загонка мышьяка для эмиттерной области.

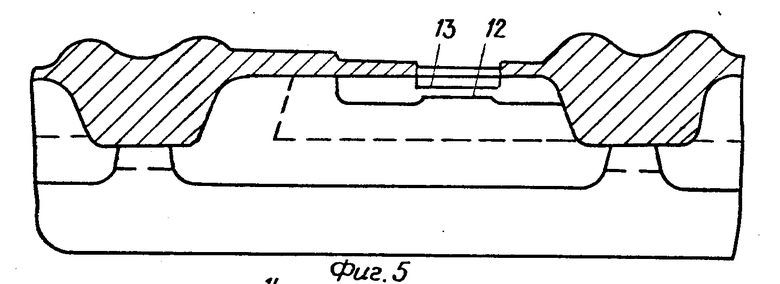

Фиг. 5 разрез структуры, где 12 активная базовая область, 13 эмиттер, которые сформированы одновременным термическим отжигом.

Фиг. 6 структура с металлизированной разводкой, где: 14 контакт к коллектору; 15 контакт к базовой области; 16 контакт к эмиттеру.

На фиг. 7-12 представлена 2-ая структура, изготовленная в соответствии с данным способом.

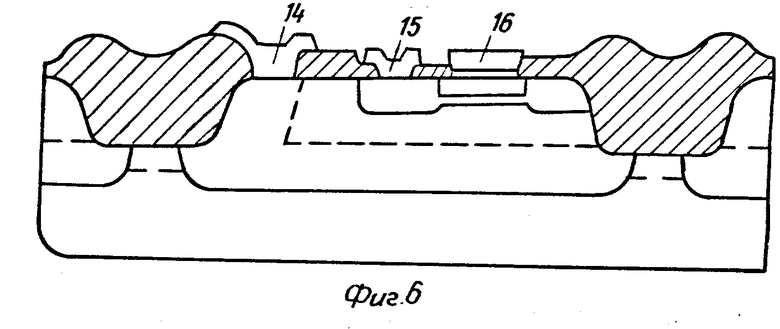

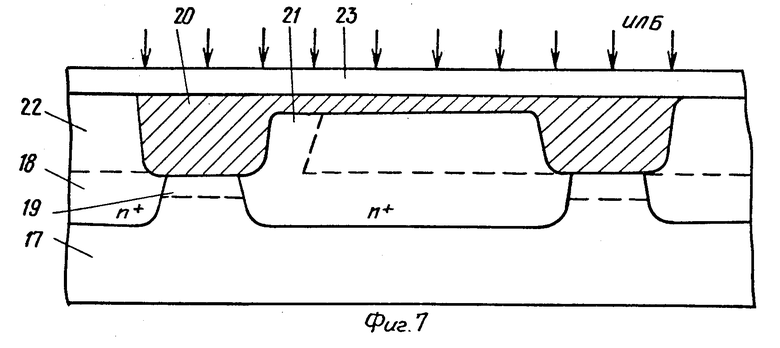

Фиг. 7 разрез структуры, где 17 монокристаллическая подложка р-типа проводимости; 18 n+-скрытый слой; 19 р+-стопорный слой; 20 изолирующий диэлектрик; 21 n+-глубокий контакт к cкрытому слою; 22 эпитаксиальная пленка n-типа; 23 нелегированная пленка поликристаллического кремния.

Фиг. 8 структура с сформированными резисторами 24 над диэлектрическими изоляционными областями и вскрытыми окнами к резистору в окисле кремния 25 и в базовой области.

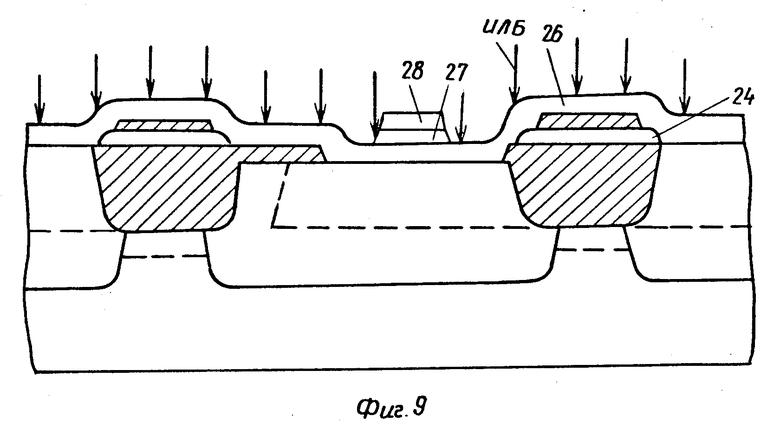

На фиг. 9 разрез структуры с нанесенным ППК 26, который локально маскирован нитридом кремния 27 и фоторезистом 28.

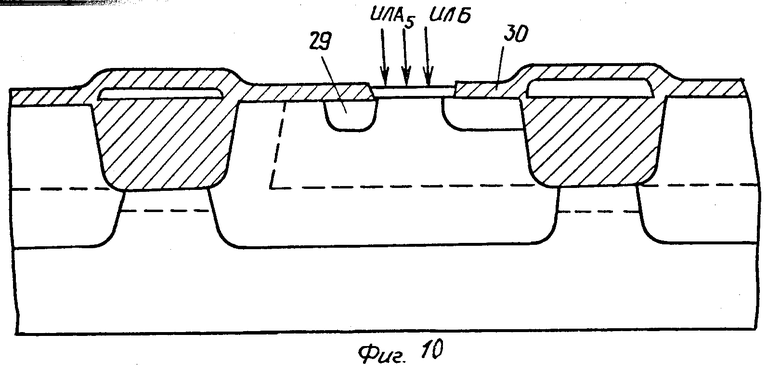

На фиг. 10 разрез структуры с формированной пассивной областью базы 29 и окислом кремния 30, образовавшегося при прокислении ППК в незащищенных участках нитридом кремния.

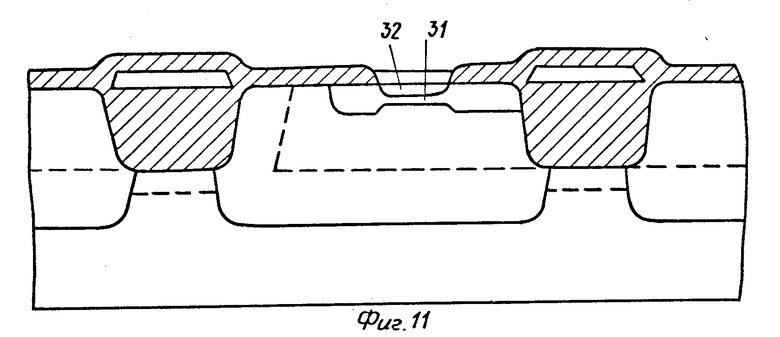

На фиг. 11 разрез структуры с формированной активной областью базы 31 и эмиттером 32 ионным легированием с одновременным отжигом.

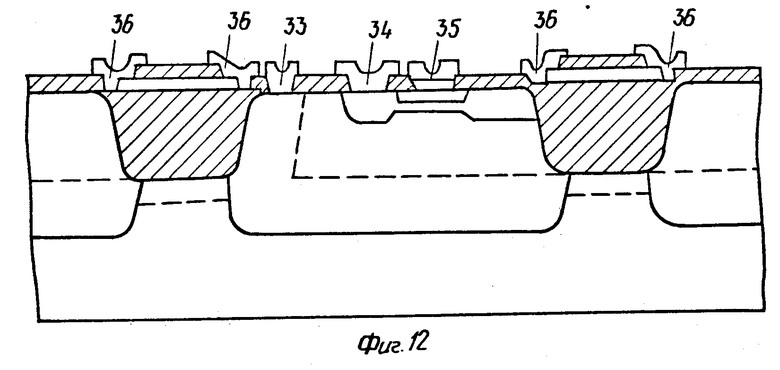

На фиг. 12 структура ИС с металлизированной разводкой, где 33 контакт к коллектору; 34 контакт к базе; 35 контакт к эмиттеру; 36 контакты к поликремниевым резисторам.

Пример изготовления 1-ой структуры.

В монокристаллической подложке р-типа проводимости ( ρν= 10 Ом· см локально формируют n+-скрытые слои (Xjn+ 3-3,2 мкм, ρs 36-40 Ом/□ ). Методом эпитаксии наращивают пленку n-типа проводимости с удельным сопротивлением 0,8-1,2 Ом· см, толщиной 1-1,2 мкм. Эпитаксиальную пленку маскируют двуслойным диэлектриком SiO2 и Si3N4 толщиной 600-800  и 1800-2000

и 1800-2000  соответственно. Методом фотолитографии травят двуслойный диэлектрик и эпитаксиальную пленку на глубину 0,6-0,8 мкм. Формируют р+-стопорный слой в вытравленных канавках диффузией бора. Параметры загонки ρs 85-90 Ом/□ Удаляют боросиликатное стекло и производят заполнение канавок окислом кремния при 1000оС в парах воды при повышенном давлении 1,5 атм в течение 2,5 ч. Толщина окисла кремния в канавках составляет 1,1-1,2 мкм. Далее со всей пластины удаляют двуслойный диэлектрик и формируют на меза-областях матричный окисел кремния при 1000оС толщиной 0,3 мкм.

соответственно. Методом фотолитографии травят двуслойный диэлектрик и эпитаксиальную пленку на глубину 0,6-0,8 мкм. Формируют р+-стопорный слой в вытравленных канавках диффузией бора. Параметры загонки ρs 85-90 Ом/□ Удаляют боросиликатное стекло и производят заполнение канавок окислом кремния при 1000оС в парах воды при повышенном давлении 1,5 атм в течение 2,5 ч. Толщина окисла кремния в канавках составляет 1,1-1,2 мкм. Далее со всей пластины удаляют двуслойный диэлектрик и формируют на меза-областях матричный окисел кремния при 1000оС толщиной 0,3 мкм.

Методом фотолитографии вскрывают окна под глубокий контакт к n+-скрытому слою и ионным легированием с Е 50 кэВ и Д 90 мкКл/см2 и термическим отжигом в парах воды при 1000оС в течение 12 мин формируют последний с параметрами: ρs 74-75 Ом/□, Xj 1,2-1,3 мкм.

В матричном окисле вскрывают окна под базовую область и производят осаждение ППК при пониженном давлении 66 Па и 640оС толщиной 0,13-0,15 мкм.

Далее на ППК формируют нитрид кремния при 850оС и пониженном давлении 133 Па толщиной 0,11-0,12 мкм. Методом фотолитографии оставляют нитрид кремния над областями активной базы и эмиттера.

Под защитой нитрида кремния и фоторезиста производят ионное легирование бором BF

В селективном травителе (ортофосфорная кислота) при 180оС удаляют Si3N4, при этом селективность травления SiO2 к Si3N4 составляет 1:10.

Осуществляют ионное легирование бором BF2 активной части базы Д 40 мкКл/см2 и Е 100 кэВ и ионное легирование мышьяком Д 1600 ммкКл/см2, Е 50 кэВ.

Термический отжиг производят при 1000оС в инертной атмосфере в течение 30 мин. При этом поверхностное сопротивление активной области базы составило 500 Ом/□ глубиной 0,3-0,35 мкм, а ρsэ= 38-40 Ом/□ и Xjэ= 0,25-0,27 мкм.

Следует отметить, что ППК можно осаждать на меза-область сразу после формирования диэлектрической изоляции. При этом последовательность технологических операций не меняется.

Таким образом, данный способ позволяет совместить пассивную базовую область с активной, а активную базовую область с эмиттером одним шаблоном, так как отсутствует вскрытие окон под эмиттер в SiO2 благодаря наличию ППК, что исключает растравливание бокового окисла кремния, позволяет исключить закорачивание эмиттера на коллектор. Это повышает процент выхода годных приборов. Возможность отдельного формирования пассивных и активных областей базы позволяет уменьшить сопротивление пассивной части базы, не уменьшая коэффициента усиления приборов. Наличие ППК при ионном легировании на всех стадиях формирования активной структуры служит стоком дефектов, образующихся при ионном легировании. Так как ППК обладает несовершенством кристаллической структуры, то при отжиге ионнолегированных слоев дефекты, образованные в кремнии, гетерируются ППК, что дает возможность уменьшить температуру отжига и время отжига, последнее позволяет формировать тонкослойные структуры.

Наличие ППК над областью эмиттера перед металлизацией позволяет формировать надежный омический контакт к эмиттеру.

Так, например, при толщине ППК 0,15 мкм вплавление алюминия при 510оС в течение 30 мин (обычно применяемый режим обработки разводки в ИC) не привело к выходу из строя ни одного транзистора на 100 проверенных. Токи утечки переходов коллектор-база, эмиттер-база не превышают 10 мА при напряжении 5 В, что свидетельствует о бездефектности сформированных тонких диффузионных слоев структуры. Возможность формирования тонких слоев прибора позволяет уменьшить толщину эпитаксиальной пленки, что сокращает время термических операций в два раза.

Пример выполнения 2-ой структуры.

В монокристаллической подложке р-типа проводимости (ρν= 10 Ом· см) локально формируют n+ скрытые слои с параметрами: ρSn+ 3-3,2 мкм, ρs 36-40 Ом /□. Методом эпитаксии наращивают пленку n-типа проводимости с ρν= 0,8-1,2 ом· см толщиной 1-1,2 мкм. Эпитаксиальную пленку маскируют двуслойным диэлектриком SiO2 и Si3N4 толщиной 600-800  и 1800-200

и 1800-200  соответственно. Методом фотолитографии травят двуслойный диэлектрик и эпитаксиальную пленку на глубину 0,6-0,8 мкм, формируют р+ стопорный слой в вытравленных канавках диффузией бора с ρs 85-90 Ом/□. Удаляют боросиликатное стекло и производят заполнение канавок окислом кремния при 1000оС при повышенном давлении 1,5 атм в парах воды в течение 25 ч. Толщина окисла кремния в канавках составляет 1,1-1,2 мкм. Со всей пластины плазмохимическим методом удаляют двуслойный диэлектрик и формируют на меза-областях матричный окисел кремния при 1000оС толщиной 0,3 мкм. Методом фотолитографии вскрывают окна под глубокий контакт к n+-скрытому слою и ионным легированием с Е 50 кэВ и Д 90 мКл/см2 формируют последний с последующим термическим отжигом в парах воды при 1000оС в течение 12 мин. При этом получают следующие параметры: ρs 74-75 Ом/□, Xj 1,2-1,3 мкм. Методом химического осаждения из SiН4 при пониженном давлении 66 Па и 640оС наносят ППК толщиной 0,3-0,32 мкм. Осуществляют ионное легирование ППК с Е 75 кэВ и Д 150 мкКл/см2. Далее методом фотолитографии оставляют островки ППК над диэлектрическими изоляционными областями и проводят термический отжиг ППК при 1000оС в N2 8 мин, в парах воды 15 мин и в N2 10 мин. При этом толщина окисла кремния над резисторами составляет 0,25 мкм, а поверхностное сопротивление ППК 490-500 Ом/□. В матричном окисле кремния вскрывают окна под базовую область и окна к поликремниевым резисторам и наносят химическим осаждением при 640оС и давлении 66 Па ППК толщиной 0,13-0,15 мкм. Далее на ППК формируют нитрид кремния химическим осаждением при 850оС и давлении 133 Па толщиной 0,11-0,12 мкм. Методом фотолитографии оставляют нитрид кремния и фоторезист над областями активной базы и эмиттера и под защитой производят ионное легирование ВF

соответственно. Методом фотолитографии травят двуслойный диэлектрик и эпитаксиальную пленку на глубину 0,6-0,8 мкм, формируют р+ стопорный слой в вытравленных канавках диффузией бора с ρs 85-90 Ом/□. Удаляют боросиликатное стекло и производят заполнение канавок окислом кремния при 1000оС при повышенном давлении 1,5 атм в парах воды в течение 25 ч. Толщина окисла кремния в канавках составляет 1,1-1,2 мкм. Со всей пластины плазмохимическим методом удаляют двуслойный диэлектрик и формируют на меза-областях матричный окисел кремния при 1000оС толщиной 0,3 мкм. Методом фотолитографии вскрывают окна под глубокий контакт к n+-скрытому слою и ионным легированием с Е 50 кэВ и Д 90 мКл/см2 формируют последний с последующим термическим отжигом в парах воды при 1000оС в течение 12 мин. При этом получают следующие параметры: ρs 74-75 Ом/□, Xj 1,2-1,3 мкм. Методом химического осаждения из SiН4 при пониженном давлении 66 Па и 640оС наносят ППК толщиной 0,3-0,32 мкм. Осуществляют ионное легирование ППК с Е 75 кэВ и Д 150 мкКл/см2. Далее методом фотолитографии оставляют островки ППК над диэлектрическими изоляционными областями и проводят термический отжиг ППК при 1000оС в N2 8 мин, в парах воды 15 мин и в N2 10 мин. При этом толщина окисла кремния над резисторами составляет 0,25 мкм, а поверхностное сопротивление ППК 490-500 Ом/□. В матричном окисле кремния вскрывают окна под базовую область и окна к поликремниевым резисторам и наносят химическим осаждением при 640оС и давлении 66 Па ППК толщиной 0,13-0,15 мкм. Далее на ППК формируют нитрид кремния химическим осаждением при 850оС и давлении 133 Па толщиной 0,11-0,12 мкм. Методом фотолитографии оставляют нитрид кремния и фоторезист над областями активной базы и эмиттера и под защитой производят ионное легирование ВF

В дефлегмированной ортофосфорной кислоте при 180оС удаляют Si3N4, при этом селективность травления Si3N4KSiO2 составляет 10: 1 и осуществляют ионное легирование бором (BF

При этом поверхностное сопротивление активной области базы составило 500 Ом/□, а глубина 0,3-0,35 мкм, а ρsэ 38-40 Ом/□ и Xjэ= 0,25-0,27 мкм.

Таким образом, данный способ позволяет формировать тонкослойные полупроводниковые структуры и использовать диэлектрические изоляционные области для формирования поликремниевых резисторов. Это увеличивает плотность компановки в два раза. Быстродействие ИС повышается за счет уменьшения емкости резисторов на подложку, так как последние формируются на диэлектрике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1981 |

|

SU1072666A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ P-N-ПЕРЕХОДАМИ | 1984 |

|

SU1215550A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1983 |

|

SU1178269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1984 |

|

SU1195862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1982 |

|

SU1060066A1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТРАНЗИСТОРОВ | 1985 |

|

SU1371445A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1979 |

|

SU758971A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1979 |

|

SU760837A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ, включающий операции термического окисления, создания боковой диэлектрической изоляции, нанесения диэлектрического слоя, селективного травления диэлектрического слоя, вскрытия окон в диэлектрических слоях, легирования пассивной и активной базовой и эмиттерной областей, металлизацию, отличающийся тем, что, с целью повышения процента выхода годных приборов и улучшения их характеристик, перед формированием базовой области на полупроводниковую пластину наносят нелегированную пленку поликристаллического кремния, которую маскируют диэлектриком в местах будущих активной базовой и эмиттерной областей, производят легирование поликристаллической пленки кремния и после создания пассивной базовой области удаляют диэлектрик с участков нелегированной пленки поликристаллического кремния, осуществляют ее последовательное легирование акцептерной и донорной примесями с последующим одновременным термическим отжигом.

2. Способ по п.1, отличающийся тем, что после формирования боковой диэлектрической изоляции на полупроводниковую пластину осаждают нелегированную пленку поликристаллического кремния, производят ее легирование и обтравливание так, что последняя остается над диэлектрической боковой изоляцией, и затем осуществляют термический отжиг оставшейся пленки поликристаллического кремния с последующим ее окислением.

3. Способ по пп. 1 и 2, отличающийся тем, что после легирования участков поликристаллического кремния, расположенных над активной базовой и эмиттерной областями, наращивают легированную пленку поликристаллического кремния одного типа проводимости с эмиттером с последующим термическим отжигом.

| ШАРНИР МАНИПУЛЯТОРА | 1999 |

|

RU2169069C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Теплоизоляционный материал | 1986 |

|

SU1449559A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-03-27—Публикация

1980-06-19—Подача