Изобретение относится к термоэлектрическому приборостроению и может быть использовано для изготовления контактов в производстве термоэлементов.

Известно техническое решение, в котором, контакты на основе циркония и титана формируют на поверхности термоэлектрического материала (ТЭМ) на основе скуттерудита методом горячего прессования фольги и которые могут работать, выполняя барьерные функции, при температурах до 850 K, при этом адгезионная прочность полученных контактов - основной параметр, определяющий их механическую прочность - не указывается. Кроме того, Zr и Ti умеют высокое удельное сопротивление /1/.

Известно техническое решение, в котором на ТЭМ на основе теллурида висмута методами горячего прессования формируются контакты из Fe, Cr или Со, они имеют низкое контактное сопротивление, однако глубина проникновения материала контактов в ТЭМ составляет порядка 10-20 мкм при температурах 573 К /2/. Данное обстоятельство не позволяет говорить о выполнении контактами функции диффузионного барьера в данном техническом решении. Также не указывается адгезионная прочность контактов.

Известно техническое решение, в котором на образцах ТЭМ на основе халькогенидов висмута и сурьмы электрохимическим методом формируются контакты посредством никелевого покрытия /3/. Для обеспечения адгезионной прочности наносимого покрытия поверхности образцов ТЭМ подвергают предварительной химической обработке, которую производят в три стадии при различных температурах. После каждой стадии проводят отмывку образцов в воде. Однако данное техническое решение сложно в производстве. Кроме того, известно, что при температурах выше 600 K, никель не выполняет барьерные функции /4-5/. Также не указаны значения важного параметра контактов - контактного сопротивления.

Наиболее близким техническим решением является способ создания контактов из сплавов Fe, Ni и Со с тугоплавкими металлами W и Мо, выполняющих роль диффузионного барьера на поверхности скуттерудитта (Yb0,4Co4Sb12) /6/. При этом формирование контакта осуществляют электрохимическим осаждением металлов. Техническим результатом заявленного изобретения является выполнение контактом барьерных свойств и низкое контактное сопротивление. При этом параметры электрохимического процесса и составы растворов не указываются. Однако необходимо отметить, что глубина проникновения избыточного кобальта в структуру скуттерудита составляет 10-12 мкм, в случае отжига при температуре 873 K, что ставит под сомнение выполнение барьерных свойств контакта, и что должно приводить к деградации свойств скуттерудита в области контакта. Также не указывается адгезионная прочность контакта.

Задачей заявленного изобретения является повышение барьерных свойств контактов на основе тугоплавких металлов на поверхности ТЭМ, при повышенных температурах, увеличение их термостабильности и адгезионной прочности, достижение низкого контактного сопротивления в структуре ТЭМ - контакт.

Для достижения указанного результата предложен способ изготовления контактов на основе тугоплавких металлов на основе Co-W и Ni-W на поверхности ТЭМ, на основе Bi2Te3, Sb2Te3, PbTe и GeTe, включающий механическую обрабатку поверхности ТЭМ до шероховатости, не превышающей толщины формируемой пленки, затем химическую обработку поверхности ТЭМ Bi2Te3, Sb2Te3, в 20% растворе HNO3, PbTe в 20% растворе СН3СООН и GeTe в 30% NaOH при температуре 50-70°С, электрохимическое осаждение сплавов Co-W проводят из раствора, содержащего CoSO4⋅7H2O 0,032-0,037 моль/л; Na2WO4 0,20-0,21 моль/л; (NH4)2SO4 1,8-2 моль/л; NH4OH 0,8-0,9 моль/л; NaOH 0,4-0,5 моль/л, при рН=13-14, температуре 50-60°С и плотности тока 12-20 А/дм2, а электрохимическое осаждение сплавов Ni-W проводят из раствора, содержащего NiSO4⋅7H2O 0,04-0,05 моль/л; Na2WO4 0,22-0,24 моль/л; NH4Cl 0,95-1,05 моль/л; Na3C6H5O7 0,75-0,85 мл/л, при рН=8,5, температуре 80-98°С и плотности тока 8-12 А/дм2.

Эффективность термоэлементов в значительной степени определяется качеством сформированных в них контактов /4-6, 9/. Контакты в структуре термоэлементов, изготавливаемых из термоэлектрических материалов (ТЭМ) выполняют следующие функции: обеспечивают омический контакт с ТЭМ, предотвращают взаимную диффузию элементов ТЭМ, материалов контактов и коммутации, обеспечивают необходимую адгезионную прочность контакта с ТЭМ. С помощью контактов в ветвях многосекционного термоэлемента осуществляется соединение секций, изготовленных их различных ТЭМ, и соединение ветвей n- и р- типа проводимости в термоэлементе с использованием коммутационных шин. Часто в качестве материала контактов используются чистые Ni или Со. Однако в случае термоэлементов, работающих при температурах от 500 до 900 К, которые как правило, изготавливаются из материалов на основе Bi2Te3, Sb2Te3, PbTe и GeTe, контакты из Ni или Со не выполняют барьерных свойств /5-7/. Поэтому при температурах выше 500 К необходимо обеспечить термостабильность контактов, для предотвращения взаимной диффузии компонентов ТЭМ, контактов, коммутационных припоев и шин. Необходимо также отметить, что состояние поверхности ТЭМ, на которой формируются контакты, существенным образом влияет на их адгезию и контактное сопротивление /4, 8/. Для соединения секций в многосекционном термоэлементе и ветвей с коммутирующей шиной пайкой или с помощью эвтектических сплавов требуется повышенная толщина пленочного контакта. Как показали эксперименты, для предотвращения растворения контакта в процессе коммутации, его толщина должна быть больше 5 мкм /9/. Получить такую толщину вакуумным напылением, без существенных внутренних напряжений в пленке, которые снижают адгезию, сложно. В то же время применение методов горячего прессования, как правило, характеризуются высокими значениями контактного сопротивления.

Таким образом, одним из возможных методов решения данных проблем является электрохимическое осаждение толстых пленок на основе тугоплавких сплавов, которые смогут обеспечить необходимые качество и термостабильность контактов в термоэлементах. Повышение толщины контакта также положительно влияет на их барьерные свойства.

Для объяснения сущности изобретения представлены фигуры:

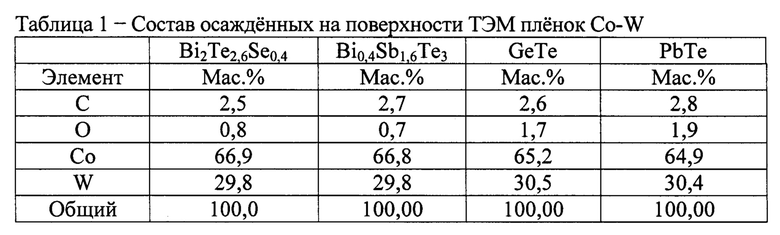

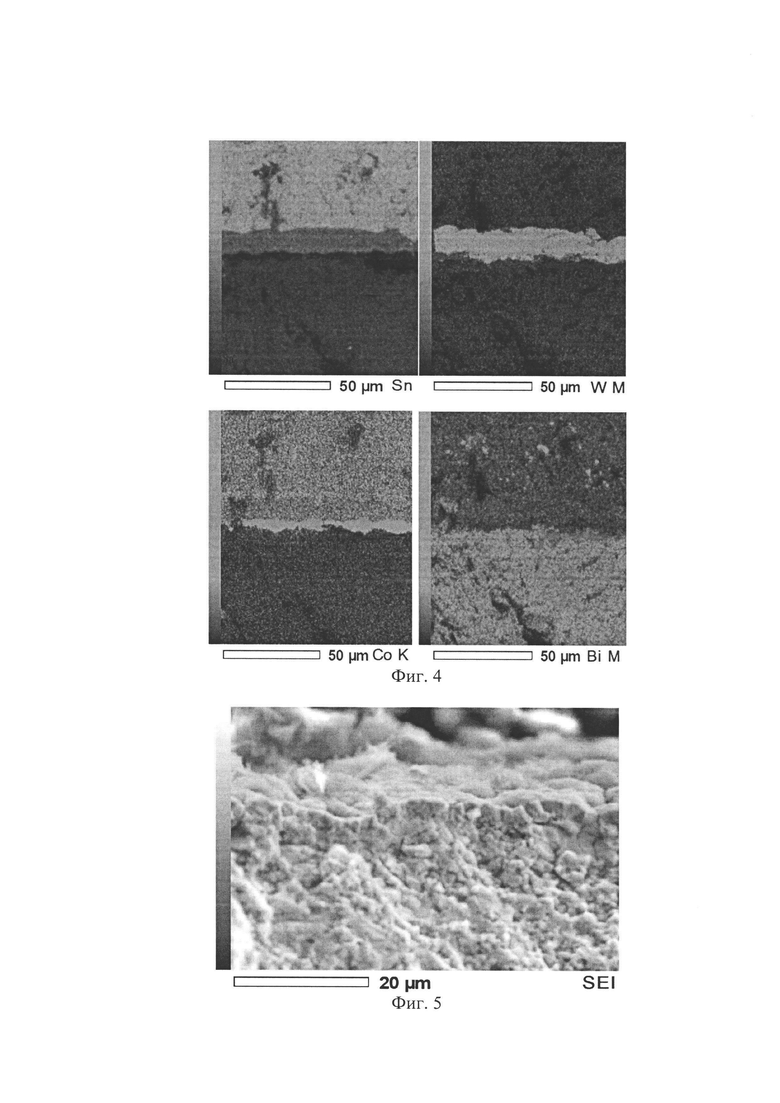

на фиг. 1 представлены результаты EDX анализа состава пленки Co-W, осажденной на поверхность ТЭМ;

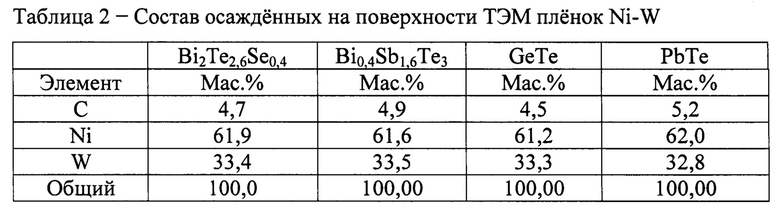

на фиг. 2 представлены результаты EDX анализа состава пленки Ni-W, осажденной на поверхность ТЭМ;

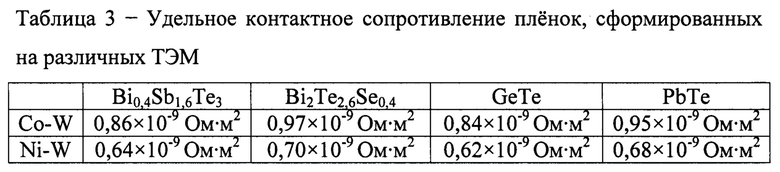

на фиг. 3 представлено РЭМ - изображение скола образца Bi0.4Sb1.6Te3 с сформированной контактной системой Co-W/Sn;

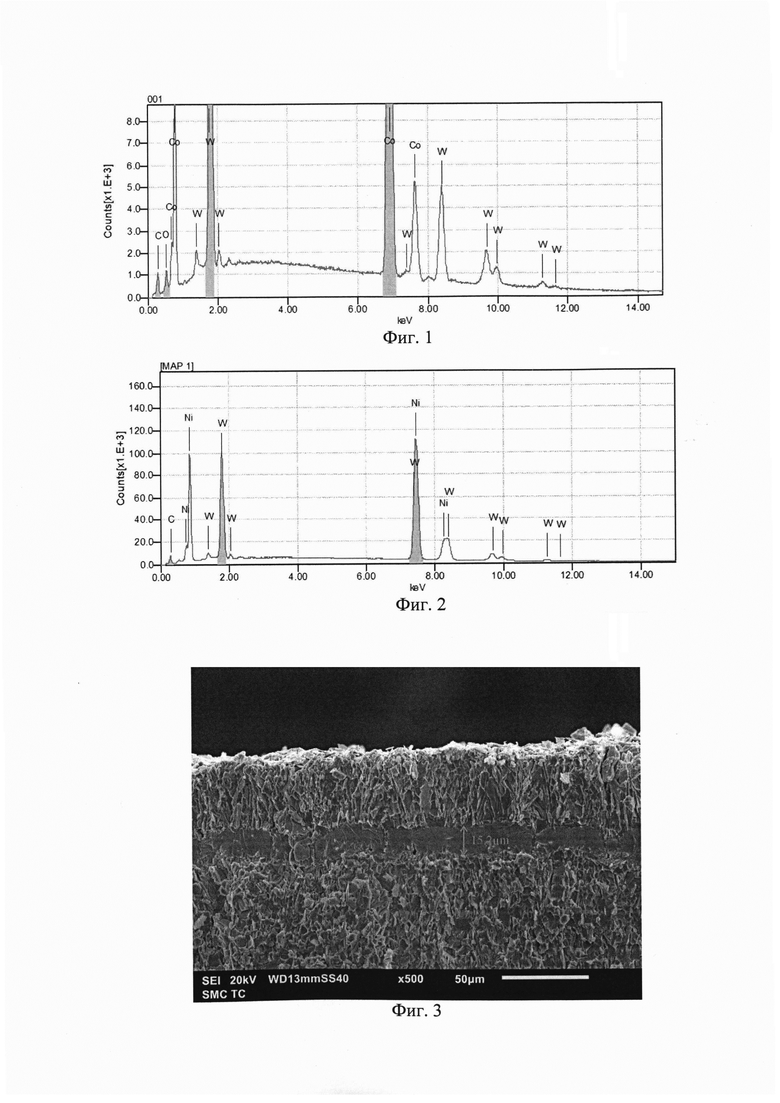

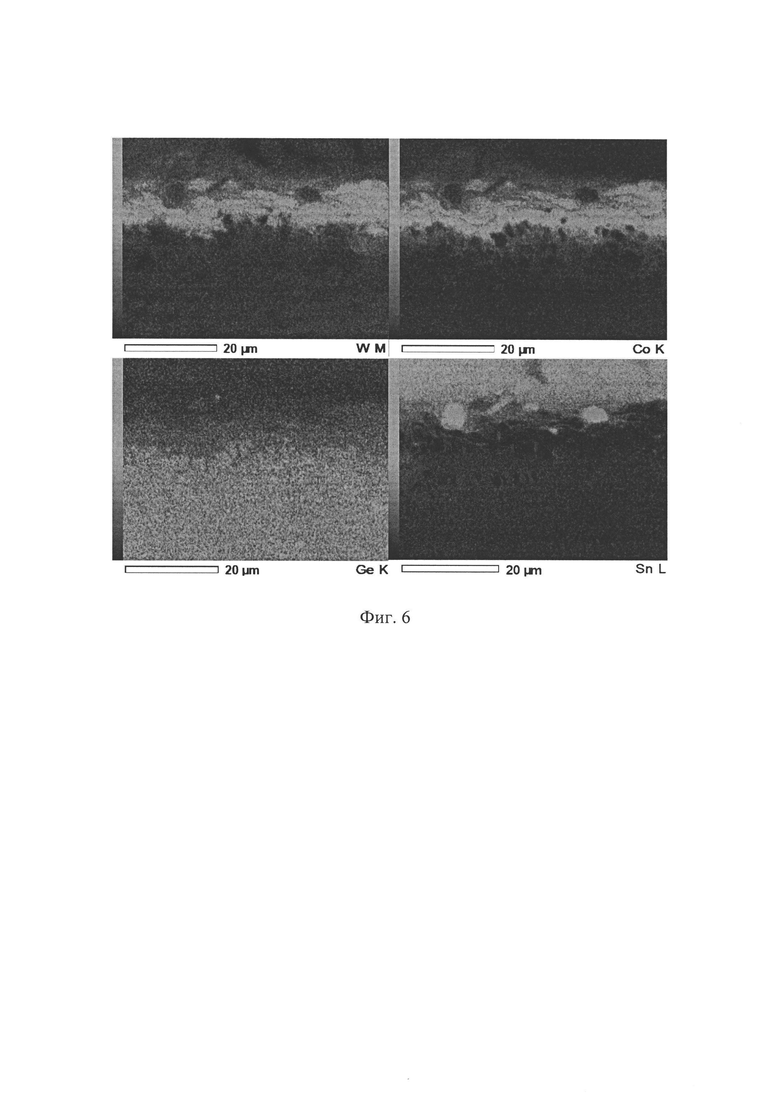

на фиг. 4 представлено изображение скола системы Bi0.4Sb1.6Te3/Co-W/Sn с элементным картированием после отжига при 600 K;

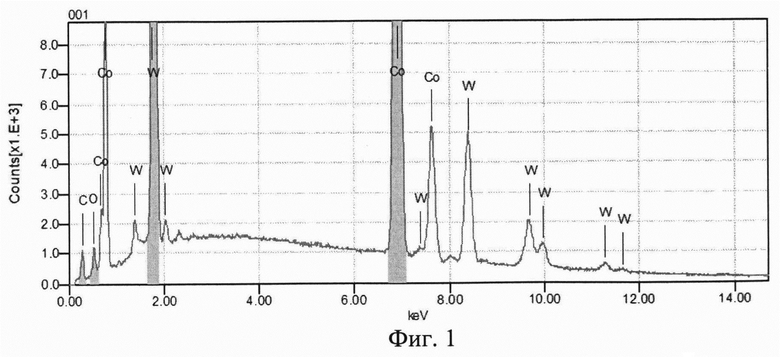

на фиг. 5 представлено РЭМ - изображение скола образца GeTe с сформированной контактной системой Co-W/Sn;

на фиг. 6 представлено изображение скола системы GeTe/Co-W/Sn с элементным картированием после отжига при 950 K.

Предлагаемый способ осуществляется следующим образом.

Поверхности образцов ТЭМ, из которых ветви термоэлементов, подвергают механической безабразивной обработке на притирочных пластинах с целью удаления нарушенного слоя, возникшего в процессе резки ТЭМ. Обработке подвергаются рабочие поверхности образцов ТЭМ, на которых формируются контакты. Механическая обработка проводится до шероховатости не превышающей толщины, наносимой пленки Co-W или Ni-W. Связано это с тем, что с одной стороны шероховатость увеличивает площадь фактического контакта пленки и ТЭМ, что повышает адгезионную прочность. Однако, при шероховатости поверхности соизмеримой с толщиной пленки контакта, происходит ее деформация, приводящая к разрывам и, как следствие, взаимной диффузии элементов ТЭМ и материалов контактных слоев через разрывы, снижению адгезии и увеличению контактного сопротивления. После механической обработки производят удаление остатков отработанного ТЭМ в ультразвуковой ванне в растворе ацетона и затем в дистиллированной воде.

После механической обработки на воздухе происходит окисление поверхности ТЭМ, что требует удаления оксидной пленки. Для этого перед электрохимическим осаждением сплавов необходимо провести операцию химической обработки, чтобы произошло растворение поверхностной оксидной пленки, без существенного травления поверхности ТЭМ. Для химической обработки используются растворы, которые обеспечивают растворению оксидов тех элементов, которые входят в состав конкретных ТЭМ. В этой связи теллуриды висмута и сурьмы обрабатываются в 20% растворе HNO3, который имеет достаточно слабую концентрацию, чтобы не приводить к существенному травлению поверхности. В тоже время в результате взаимодействия этой кислоты с оксидами соответствующих элементов не образуется нерастворимых или слаборастворимых солей. В случае теллурида свинца обработка проводилась в 20% СН3СООН. Химическую обработку проводили в растворах при комнатной температуре.

В случае обработки теллурида германия использовали 30% раствор NaOH, Химическую обработку проводили при температуре 50-70°С, которая определяет образование растворимых оксосолей и германатов. После обработки поверхности, образцы ТЭМ помещались в гальваническую ванну для электрохимического осаждения Co-W или Ni-W.

Электрохимическое осаждение сплавов Co-W проводят из раствора, содержащего CoSO4⋅7H2O 0,032-0,037 моль/л; Na2WO4 0,20-0,21 моль/л; (NH4)2SO4 1,8-2 моль/л; NH4OH 0,8-0,9 моль/л; NaOH 0,4-0,5 моль/л, при рН=13-14, температуре 50-60°С и плотности тока 12-20 А/дм2, а электрохимическое осаждение сплавов Ni-W проводят из раствора, содержащего NiSO4⋅7H2O 0,04-0,05 моль/л; Na2WO4 0,22-0,24 моль/л; NH4Cl 0,95-1,05 моль/л; Na3C6H5O 7 0,75-0,85 мл/л, при рН=8,5, температуре 80-98°С и плотности тока 8-12 А/дм2.

В составе электролита предложенное значение концентрации основных солей позволяет получать максимальную концентрацию W в сплавах с Ni или Со.

Для подавления побочной реакции восстановления водорода в щелочной среде, в составе электролита использовали лиганд, который связывал катионы Ni и Со в комплексные соединения, что препятствовало образованию нерастворимых гидроксидов соответствующих металлов. В случае электролита для Co-W такую функцию выполняет аммиак, в электролите Ni-W, функцию комплексообразователя выполняет цитрат натрия.

Концентрационное соотношение солей тугоплавких металлов и соосадителей определено с учетом необходимого соотношения металлов в составе электролитического сплава. Слишком высокая концентрация кобальта или никеля приведут к повышению доли этих металлов в пленке и снижению барьерных свойств контакта. Значение температуры процесса определяет максимальную растворимость вольфрамат аниона.

Концентрация комплексообразователя должна в 2-6 раз превышать в мольном соотношении концентрацию основных металлов. Это необходимо для образования 3, 4 и 6 дентатных комплексов, что повышает потенциал разрядки катионов никеля и кобальта и позволяет увеличить соотношение тугоплавкого компонента в пленке. Стабилизация кислотности электролита (рН) обеспечивается введением хлоридов и сульфатов аммония, необходимых для создания буферных смесей. Концентрация буфеобразующих добавок определяется исключительно стабильностью рН раствора, т.к. в процессе электролиза возможно локальное подкисление раствора. Температурный диапазон электролита обеспечивает также растворимость соответствующих солей.

Плотность тока оптимизирована с учетом разрядки вольфрамат аниона и выхода по току.

Пример осуществления способа формирования контактов электрохимическим осаждение сплавов Co-W или Ni-W на образцы ТЭМ: Bi2Te2,6Se0,4, n-типа и Bi0,4Sb1,6Te3, р-типа.

Образцы ТЭМ изготавливались в виде дисков диаметром 25 мм и толщиной 2 мм. Толщина диска соответствует высоте ветвей термоэлемента. Рабочие поверхности образцов ТЭМ, на которые наносятся контакты подвергают механической безабразивной обработке на притирочных пластинах, изготовленных из стекла марки M1. Механическая обработка проводится до шероховатости не превышающей толщины наносимой пленки, в данном случае, 600 нм. После механической обработки производят удаление остатков отработанного ТЭМ в растворителе Нефрас С2-80/120 и затем промывают в дистиллированной воде. Непосредственно перед осаждением сплава осуществляется обработка рабочих поверхностей образцов ТЭМ в 20% HNO3 при комнатной температуре. Затем образцы промывают в дистиллированной воде. Электрохимическое осаждение сплавов Co-W проводят из раствора, содержащего CoSO4⋅7H2O 0,035 моль/л; Na2WO4 0,211 моль/л; (NH4)2SO4 2 моль/л; NH4OH 00,9 моль/л; NaOH 0,45 моль/л, при рН=13-14, температуре 50-60°С и плотности тока 15 А/дм2, скорость осаждения 0,5 мкм/мин, а электрохимическое осаждение сплавов Ni-W проводят из раствора, содержащего NiSO4⋅7H2O 0,05 моль/л; Na2WO4 0,23 моль/л; NH4Cl 1,0 моль/л; Na3C6H5O7 0,80 мл/л, при рН=8,5, температуре 80-98°С и плотности тока 10 А/дм2. Скорость осаждения 0,2 мкм/ мин.

Пример осуществления способа изготовления контактов электрохимическим осаждением сплавов Co-W или Ni-W на образцы ТЭМ: PbTe и GeTe.

Образцы ТЭМ изготавливались в виде дисков диаметром 20 мм и толщиной 4 мм. Толщина диска соответствует высоте ветвей термоэлемента. Рабочие поверхности образцов ТЭМ, на которые наносятся контакты подвергают механической безабразивной обработке на притирочных пластинах, изготовленных из стекла марки M1. Механическая обработка проводится до шероховатости не превышающей толщины наносимой пленки и составляет не более 600 нм. После механической обработки производят удаление остатков отработанного ТЭМ в растворителе Нефрас С2-80/120 и затем промывают в дистиллированной воде.

Непосредственно перед осаждением сплава осуществляется обработка рабочих поверхностей образцов ТЭМ в 30% NaOH при температуре 50-60°С в случае GeTe и в 20% СН3СООН при комнатной температуре в случае PbTe, с последующей промывкой в дистиллированной воде. Электрохимическое осаждение сплавов Co-W проводят из раствора, содержащего CoSO4⋅7H2O 0,035 моль/л; Na2WO4 0,211 моль/л; (NH4)2SO4 2 моль/л; NH4OH 00,9 моль/л; NaOH 0,45 моль/л, при рН=13-14, температуре 50-60°С и плотности тока 15 А/дм2, скорость осаждения 0,5 мкм/мин, а электрохимическое осаждение сплавов Ni-W проводят из раствора, содержащего NiSO4⋅7H2O 0,05 моль/л; Na2WO4 0,23 моль/л; NH4Cl 1,0 моль/л; Na3C6H5O7 0,80 мл/л, при рН=8,5, температуре 80-98°С и плотности тока 10 А/дм2. Скорость осаждения 0,2 мкм/мин.

Исследование элементного состава осаждаемых пленок проводили на растровом электронном микроскопе (РЭМ; JEOL JSM 6010 PLUS/LA), снабженном приставкой для энергодисперсионной спектрометрии INCA ENERGY Dry Cool. С помощью РЭМ получали EDX спектры состава пленок, изображения поверхности и сколов ТЭМ с нанесенными пленками, а также производили картирование элементов, входящих в состав пленок. Для получения РЭМ - изображений поверхности пленок образцы ТЭМ с сформированными пленками промываются в ацетоне с последующей сушкой в потоке азота. После чего образцы помещаются в оснастку и загружаются в камеру РЭМ. Исследование образцов производится в вакууме. Давление в рабочей камере 10-4 Па. Изображения получали с помощью детектора вторичных электронов и при ускоряющем напряжении 20 кВ.

Как пример, приведены результаты EDX анализа составов пленок Со-W (фиг. 1) и Ni-W (фиг. 2), осажденных на поверхностях образцов ТЭМ Bi0,4Sb1,6Te3.

Полученные по результатам анализов спектров данные по составам пленок Co-W и Ni-W, сформированных на ТЭМ, представлены в таблице 1 и 2.

Для определения электрофизических свойств осажденных пленок измеряли четырехзондовым методом на установке Jandel model RM3000 их удельное поверхностное сопротивление, определяемое в Ом/м. Затем, с учетом толщины пленки рассчитывали удельное сопротивление пленок (ρ). Значения удельного сопротивления пленок, полученных на различных ТЭМ, отличались в пределах погрешностей измерений и составили: для пленок Со-W - 32⋅10-8 Ом⋅м; для пленок Ni-W - 56⋅10-8 Ом⋅м. Указанные значения удельного сопротивления значительно ниже удельных сопротивлений ТЭМ, поэтому не влияют на электрофизические параметры термоэлементов.

Измерения удельного контактного сопротивления структуры ТЭМ - пленка Co-W или Ni-W. Измерения проводили с использованием методики разработанной авторами /10/. Значения удельного контактного сопротивления для пленок представлены в таблице 3.

Приведенные в таблице 3 значения удельного контактного сопротивления соответствуют минимальным значениям, полученным в структуре термоэлементов /6-7, 9/.

Измерение адгезионной прочности осажденных пленок, проводили методом прямого отрыва на установке Force Gauge PCE-FM50. В результате исследований установлено, что для материалов на основе Bi2Te2,6Se0,4 и Bi0,4Sbi1,6Te3 значения адгезионной прочности не менее 10,78 МПа. Для GeTe и PbTe значения адгезионной прочности не менее 13,35 и 12,49 МПа, соответственно.

Измерение толщины сформированных пленок осуществлялось при помощи РЭМ. Как пример, на фиг. 3 представлено РЭМ - изображение скола образца Bi0.4Sb1.6Te3 с сформированной контактной системой Co-W/Sn. Как видно толщина диффузионно-барьерного слоя Co-W составляет 15 мкм. Для исследования барьерных свойств пленок Co-W и Ni-W на их поверхности формировали слой припоя (Sn) и изучали проникновение Sn при отжиге. Для этого на РЭМ проводили элементное картирование образцов ТЭМ с нанесенными контактными системами Co-W/Sn и Ni-W/Sn. Как пример, на фиг. 4 представлено изображение скола системы Bi0.4Sb1.6Te3/Co-W/Sn с элементным картированием после отжига при температуре 600К. Видно, что взаимной диффузии компонентов ТЭМ и Sn через контакт Co-W не происходит. Также нет диффузии материала контакта в ТЭМ.

Также, как пример, на фиг. 5 представлено РЭМ - изображение скола образца GeTe с сформированной контактной системой Co-W/Sn. Толщина диффузионно-барьерного слоя составляет 15 мкм. На фиг. 6 представлено изображение скола системы GeTe/Co-W/Sn с элементным картированием после отжига при 950 K. Видно, что взаимной диффузии компонентов ТЭМ и Sn через контакт Co-W не происходит, нет диффузии материала контакта в ТЭМ.

Аналогичные исследования были проведены для контактов на основе Ni-W и для образцов ТЭМ на основе Bi2Te2,6Se0,4 и PbTe.

В результате исследований установлено, что предлагаемый способ изготовления толстопленочных контактов на основе сплавов тугоплавких металлов на поверхности термоэлектрических материалов, позволяет сформировать термостабильные, эффективные контакты для термоэлементов с рабочими температурами до 950 К. Контакты предотвращают взаимную диффузию компонентов ТЭМ и контактной системы при повышенных температурах (до 950 К). Контакты обладают хорошей адгезионной прочностью от 10 до 13 МПа. Удельное сопротивление полученных пленок составляет 34⋅10-8 и 58⋅10-8 Ом⋅м для Co-W и Ni-W, соответственно, удельное контактное сопротивление не превышает 10-9 Ом⋅м2, что является высокими результатами /1, 3-10/.

Источники информации:

1. Патент США US 2012/0006376.

2. Патент КНР CN 111261767.

3. Патент РФ №2412285.

4. М. Shtern, М. Rogachev, Y. Shtern, D. Gromov, A. Kozlov, I. Karavaev, Thin-film contact systems for thermocouples operating in a wide temperature range, J. Alloy. Compd. 852 (2021), 156889. https://doi.org/10.1016/j.jallcom.2020.156889.

5. Н.-С. Hsieh, C.-H. Wang, W.-C. Lin, S. Chakroborty, T.-H. Lee, H.-S. Chu, A.T. Wu, Electroless Co-P diffusion barrier for n-PbTe thermoelectric material, Journal of Alloys and Compounds (2017), doi: 10.1016/j.jallcom.2017.09.051.

6. Патент КНР CN 112276275 - прототип.

7. Hsin-jay Wu, Albert T. Wu, Pai-chun Wei & Sinn-wen Chen (2018) Interfacial reactions in thermoelectric modules, Materials Research Letters, 6:4, 244-248, DOI: 10.1080/21663831.2018.1436092.

8. J. Cheng, X. Hu, Q. Li. Influences of different barrier films on microstructures and electrical properties of Bi2Te3-based joints // Journal of Materials Science: Materials in Electronics. - 2020. - V. 31. - P. 14714-14729. DOI: 10.1007/s10854-020-04035-w.

9. E. Korchagin, M. Shtern, I. Petukhov, Y. Shtern, M. Rogachev, A. Kozlov, B. Mustafoev. Contacts to Thermoelectric Materials Obtained by Chemical and Electrochemical Deposition of Ni and Co // Journal of Electronic Materials. - 2022. - Vol. 51. - P. 5744-5758. DOI: 10.1007/s11664-022-09860-9.

10. Shtern M.Yu., Karavaev I.S., Rogachev M.S., Shtern Yu.L, Mustafoev B.R., Korchagin E.P., Kozlov A.O. Methods for investigation of electrical contact resistance in a metal film-semiconductor structure // Semiconductors. - 2022. -Vol. 56, №1. - P. 24-30. DOT. 10.21883/SC.2022.01.53115.24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОММУТАЦИИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕРМОЭЛЕМЕНТОВ | 2023 |

|

RU2820509C1 |

| Способ получения наноструктурированных термоэлектрических материалов | 2022 |

|

RU2794354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2021 |

|

RU2779528C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2022 |

|

RU2800055C1 |

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НИКЕЛЬ - ЖЕЛЕЗО - ВОЛЬФРАМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116388C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ НИКЕЛЬ-ВОЛЬФРАМ | 1995 |

|

RU2116390C1 |

Использование: для изготовления контактов в производстве термоэлементов. Сущность изобретения заключается в том, что способ изготовления толстопленочных контактов включает очистку поверхности ТЭМ, на которую наносится пленка сплавов тугоплавких металлов, при этом в качестве тугоплавких металлов использованы сплавы на основе Co-W и Ni-W, формируемые на ТЭМ на основе Bi2Te3, Sb2Te3, PbTe и GeTe, поверхность которых механически обрабатывают до шероховатости, не превышающей толщину формируемой пленки, затем проводят химическую обработку поверхности ТЭМ Bi2Te3, Sb2Te3, в 20% растворе HNO3, PbTe в 20% растворе СН3СООН при комнатной температуре и GeTe в 30% NaOH при температуре 50-70°С, электрохимическое осаждение сплавов Co-W проводят из раствора, содержащего CoSO4⋅7H2O 0,032-0,037 моль/л; Na2WO4 0,20-0,21 моль/л; (NH4)2SO4 1,8-2 моль/л; NH4OH 0,8-0,9 моль/л; NaOH 0,4-0,5 моль/л, при рН=13-14, температуре 50-60°С и плотности тока 12-20 А/дм2, а электрохимическое осаждение сплавов Ni-W проводят из раствора, содержащего NiSO4⋅7H2O 0,04-0,05 моль/л; Na2WO4 0,22-0,24 моль/л; NH4Cl 0,95-1,05 моль/л; Na3C6H5O7 0,75-0,85 мл/л, при рН=8,5, температуре 80-98°С и плотности тока 8-12 А/дм2. Технический результат - обеспечение возможности: улучшения барьерных свойств, повышения адгезионной прочности, понижения контактного сопротивления и повышения термической стабильности контактов. 3 табл., 6 ил.

Способ изготовления толстопленочных контактов на основе сплавов тугоплавких металлов на поверхности термоэлектрических материалов (ТЭМ), включающий очистку поверхности ТЭМ, на которую наносится пленка сплавов тугоплавких металлов, отличающийся тем, что в качестве тугоплавких металлов использованы сплавы на основе Co-W и Ni-W, формируемые на ТЭМ на основе Bi2Te3, Sb2Te3, PbTe и GeTe, поверхность которых механически обрабатывают до шероховатости, не превышающей толщину формируемой пленки, затем проводят химическую обработку поверхности ТЭМ Bi2Te3, Sb2Te3, в 20% растворе HNO3, PbTe в 20% растворе СН3СООН при комнатной температуре и GeTe в 30% NaOH при температуре 50-70°С, электрохимическое осаждение сплавов Co-W проводят из раствора, содержащего CoSO4⋅7H2O 0,032-0,037 моль/л; Na2WO4 0,20-0,21 моль/л; (NH4)2SO4 1,8-2 моль/л; NH4OH 0,8-0,9 моль/л; NaOH 0,4-0,5 моль/л, при рН=13-14, температуре 50-60°С и плотности тока 12-20 А/дм2, а электрохимическое осаждение сплавов Ni-W проводят из раствора, содержащего NiSO4⋅7H2O 0,04-0,05 моль/л; Na2WO4 0,22-0,24 моль/л; NH4Cl 0,95-1,05 моль/л; Na3C6H5O7 0,75-0,85 мл/л, при рН=8,5, температуре 80-98°С и плотности тока 8-12 А/дм2.

| M.Yu | |||

| Shtern, A.A | |||

| Sherchenkov, Yu.I | |||

| Shtern, M.S | |||

| Rogachev and E | |||

| P | |||

| Korchagin "Preparation of the Thermoelement Surfaces and Investigation of Ohmic Film Contacts Formed on Them by Different Methods", Journal of Surface Investigation: X-ray, Synchrotron and Neutron Techniques, vol | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Судовая машинная установка с одним или несколькими валами | 1925 |

|

SU1207A1 |

| M.Yu | |||

| Shtern, I.S | |||

| Karavaev, | |||

Авторы

Даты

2024-04-24—Публикация

2023-12-08—Подача