Изобретение относится к области термоэлектрического приборостроения и может быть использовано для коммутации секций, изготовленных из разных термоэлектрических материалов (ТЭМ), в составных многосекционных термоэлементах (ТЭ), используемых в термоэлектрических генераторах.

Эффективность генераторных ТЭ определяется термоэлектрической добротностью ТЭМ и разностью температур между горячим и холодным спаями ТЭ. Увеличение разности температур возможно за счет увеличения интервала рабочих температур ТЭ и, соответственно, повышения температуры горячего спая. В этом случае необходимо использовать многосекционные ТЭ, каждая секция которых изготавливается из разных ТЭМ, имеющих максимальную термоэлектрическую добротность в области рабочих температур этих секций. В связи с этим, в составе многосекционного термоэлемента используются ТЭМ с интервалами рабочих температур: (300-600 К) на основе BiTe и SbTe; (600-900 К) на основе GeTe и PbTe и (900-1200 К) на основе SiGe. Указанные материалы, в настоящее время, являются самыми эффективными из ТЭМ, имеющих промышленное применение.

Основной технологической проблемой изготовления многосекционных (составных) высокотемпературных ТЭ является коммутация секций, работающих при высоких температурах, которая должна обеспечивать высокую механическую прочность, контактного соединения, определяемую адгезионной прочностью контактных слоев, термическую стабильность контакта, низкие удельное электрическое сопротивление материала контакта и контактное сопротивление.

Известно техническое решение, в котором коммутация секций ветвей ТЭ, состоящих из PbTe и SiGe осуществлялась методом горячего прессования, где в качестве переходного слоя для соединения секций использован вольфрам /1/. Однако не указаны основные параметры технического решения - механическая прочность и контактное сопротивление. Эти параметры при горячем прессовании, не могут конкурировать с коммутацией, полученной вакуумным напылением или химическим осаждением коммутационных слоев.

Известно техническое решение изготовления многосекционного ТЭ, работающего при температурах до 700°С /2/. Соединение секций в области высоких температур осуществлялось методом пайки с применением сплава Cu22Ag56Zni7Sn5. В данном техническом решении также не указаны механическая прочность и контактное сопротивление. Кроме того, сплав Cu22Ag56Zn17Sn5 имеет высокое удельное сопротивление, что приводит к электрическим потерям на контакте.

Известно техническое решение изготовления многосекционного ТЭ /3/. Для соединения секций использовался метод горячего прессования. Между секциями помещалась никелевая фольга и засыпался порошок Ti88Al12. Недостатками данного технического решения является недостаточная механическая прочность, а также то, что в структуре контакта используется слой Ti88Al12, обладающий высоким удельным сопротивлением, что приводит к электрическим потерям на контакте.

Наиболее близким техническим решением, является способ изготовления многосекционной (составной) ветви ТЭ, работающей в диапазоне температур от комнатной до 900°С /4/. Соединение секций из ТЭМ после предварительного нанесения на их торцы металлических покрытий, образующих связующую прослойку между секциями, проводят диффузионной сваркой под давлением и при нагреве, методом искрового плазменного спекания. В качестве связующей прослойки используют слои Ni/In/Ni, при соотношении толщин слоя Ni и In не менее 10:1, которые после отжига образуют высокотемпературное интерметаллическое соединение Ni2In3.

Недостатком данного технического решения является следующее. Поверхности ТЭМ, на которые наносится металлическое покрытие, не подвергались химической обработке для удаления оксидного слоя. Это негативно отражается на временной термической стабильности ТЭ, приводит к снижению механической прочности и увеличению сопротивления контакта. При использовании плазменного напыления толстых пленок, они получаются пористыми, что увеличивает удельное сопротивление контакта. Согласно приведенной диаграмме состояния, при соотношении масс Ni и In порядка 10:1 в процессе длительной эксплуатации при высоких температурах происходит диффузия индия в слой никеля с образованием фаз NiIn, Ni2In. Ni3In, что приводит к изменению электрофизических параметров, а также снижению механических свойств коммутационного слоя.

Задачей заявленного изобретения является создание механически прочного, термостабильного коммутационного соединения секций, изготовленных из SiGe, PbTe и GeTe в высокотемпературном многосекционном ТЭ, обладающего временной термической стабильностью при температурах до 900°С, низкими значениями удельного сопротивления и удельного контактного сопротивления и высокой адгезионной прочностью.

Предлагаемый способ осуществляется следующим образом.

Производят подготовку поверхностей соединяемых секций из термоэлектрических материалов на основе SiGe, PbTe и GeTe механической обработкой до шероховатости, не превышающей толщины формируемых слоев, затем проводят химическую обработку поверхности: для PbTe в 30% растворе HNO3 и для SiGe в 5% растворе NH4HF2 при комнатных температурах, для GeTe в 30% NaOH при температуре 45-60°С, на обработанные поверхности термоэлектрических материалов наносят барьерные слои Мо методом магнетронного распыления толщиной 200-300 нм, затем наносят слои Ni методом химического осаждения в составе соединения Ni-P из раствора NiCl2×6H2O 23 г/л; NaH2PO2 35 г/л; NH4Cl 50 г/л; NH4OH 50 мл/л; Na3C6H5O7 96 г/л; NaNO3 0,05 г/л при рН 8-9 и температуре 80-90°С, после чего на одну из секций наносят слой In методом магнетронного напыления, при этом соотношение толщин осажденных слоев Ni-P и In должно быть 20÷120:1, после чего проводят бондинг секций с нанесенными слоями при давлении 9,0-11,0 МПа и температуре 550-600°С, с образованием твердого раствора In-Ni.

Механическая обработка поверхностей соединяемых секций проводится до шероховатости, не превышающей толщины первого наносимого слоя Мо, обеспечивающего диффузионный барьер. Определяется это тем, что с одной стороны шероховатость увеличивает площадь фактического контакта слоя Мо и ТЭМ, что повышает адгезионную прочность. Однако, при шероховатости поверхностей соизмеримой с толщиной слоя Мо, происходит ее деформация, приводящая к разрывам и, как следствие, взаимной диффузии элементов ТЭМ и материалов контактных слоев через разрывы, снижению адгезии и увеличению контактного сопротивления. После механической обработки производят удаление остатков отработанного ТЭМ в растворителе и затем в дистиллированной воде.

После механической обработки на воздухе происходит окисление поверхности ТЭМ, что требует удаления оксидной пленки. Для этого необходимо провести операцию химической обработки, чтобы произошло растворение поверхностной оксидной пленки, без существенного травления поверхности ТЭМ. Для химической обработки используются растворы, которые обеспечивают растворению оксидов тех элементов, которые входят в состав конкретных ТЭМ. Для каждого материала используется оптимальный раствор и температура травления с целью обеспечения низкого контактного сопротивления и высокой адгезионной прочности. В случае обработки теллурида германия использовали 30% раствор NaOH, Химическую обработку проводили при температуре 50-70°С, которая определяет образование растворимых оксосолей и германатов. В случае теллурида свинца обработка проводилась в 30% растворе HNO3, который образует со свинцом растворимый нитрат. Для обработки SiGe использовался 5% раствор NH4HF2, его концентрация достаточна чтобы растворить поверхностные оксиды SiO2 и GeO, и в тоже время гидрофторид аммония достаточно слабый окислитель, чтобы окислить SiGe. Химическую обработку проводили в растворах при комнатной температуре.

Использование Мо с толщиной от 200 до 300 нм в качестве барьерного слоя обусловлено его низким коэффициентом диффузии менее 10-12 см2/с. Минимальное значение толщины обеспечивает выполнение барьерных функций. При толщине пленки Мо более 300 нм, увеличиваются внутренние напряжения, что снижает адгезионную прочность.

Далее на структуре SiGe/Mo, а также GeTe/Mo или PbTe/Мо проводилась химическое осаждение слоя Ni в составе соединения Ni-P из раствора NiCl2×6H2O 20-25 г/л; NaH2PO2 30-40 г/л; NH4Cl 45-55 г/л; NH4OH 40-50 мл/л; Na3C6H5O7 90-100 г/л; NaNO3 0,05-0,1 г/л при рН 8-9 и температуре 80-90°С. Концентрации соответствующих солей обусловленный необходимостью проведения процесса в щелочной среде, что способствует подавлению побочных реакций восстановления водорода и фосфид аниона. Хлорид никеля служит донором никеля, в то время как гипофосфит натрия выступает восстановителем, слишком низкая концентрация не позволить получать пленки большой толщины, в тоже время слишком высокая концентрация гипофосфита и никеля может привести к саморазложению раствора. Для поддержания соответствующего рН в составе раствора присутствует хлордино-аммиачный буфер с соответствующей буферной емкостью. В тоже время высокая концентрация нитратного лиганда обусловлена необходимостью образования 4-6-дентатного комплекса с никелем, для стабилизации процесса осаждения и получения равномерных пленок. Наличие небольшого количество нитрата в том числе служит для ингибирования процесса восстановления никеля в объеме раствора. Высокая температура процесса необходимо для увеличения степени диссоциации гипофосфита натрия, что способствует запуску и ускорению реакции. Данный технологический процесс позволяет нам получить пленки Ni с 8-12%, содержанием Р, и толщиной 6-12 мкм, что позволяет данной пленки выполнять также функцию диффузионного барьера.

Получаемый химическим осаждением слой Ni-P выполняет две функции. С одной стороны, он является источником Ni для образования твердого раствора In-Ni. С другой стороны известно, что содержание фосфора определяет хорошие барьерные свойства слоя /5/. Исследования показали, что содержание фосфора на уровне 8-12% незначительно увеличивает удельное сопротивление слоя Ni-P. Кроме того, указанное содержание фосфора, обеспечивает образование устойчивой термодинамической фазы Ni2P и Ni3P. Фосфор в этих соединениях будет наименее электроположительным элементом, что не позволит образоваться интерметаллическим фазам: Ni4Mo, Ni3Mo, Ni3In Ni2In. Данное обстоятельство, а также стехиометрическое соотношение, определяемое толщинами осажденных слоев Ni-P и In 20÷120:1, сдвигает термодинамическое равновесие в область образования твердых растворов In в Ni с 0,8% содержания In, которые имеют высокую температуру плавления, превышающую 900°С. Это позволяет функционировать многосекционному термоэлементу до указанной температуры.

Температура бондинга секций с нанесенными слоями, равная 550-600°С, обеспечивает, согласно фазовой диаграмме, образование твердого раствора In-Ni. Давление 9,0-11,0 МПа является оптимальным для стимулирования процесса взаимной диффузии In-Ni. Превышение указанного значения давления может привести к разрушению секций ТЭМ.

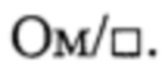

Для объяснения сущности изобретения представлены фигуры:

на фиг. 1 представлена схема образования коммутационного соединения;

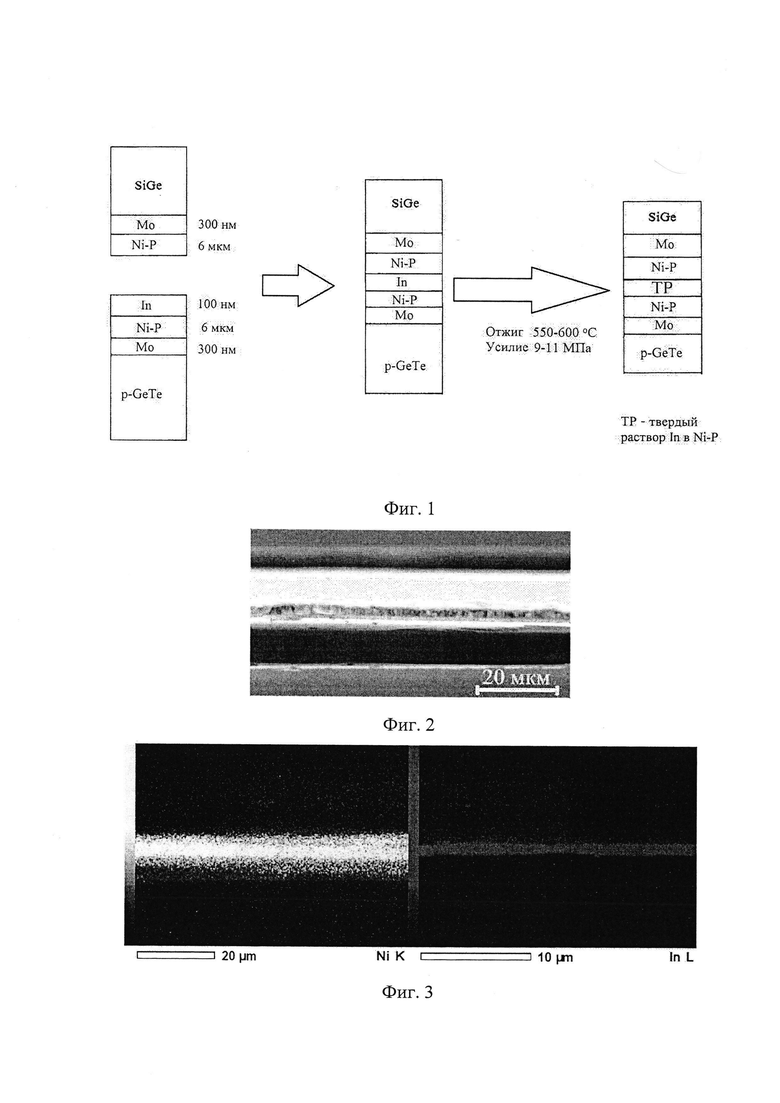

на фиг. 2 РЭМ изображение боковой поверхности коммутационного слоя после бондинга;

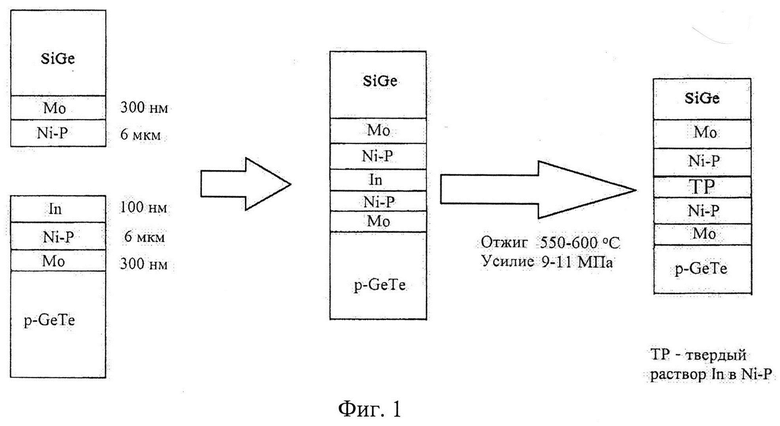

на фиг. 3 элементное картирование изображения боковой поверхности после бондинга.

Пример 1. Производят механическую обработку поверхностей секций ТЭ, изготовленных из SiGe, GeTe, на которые наносятся контактные слои металлов, до шероховатости, не превышающей толщины формируемых слоев, После механической обработки производят удаление остатков отработанного ТЭМ в ультразвуковой ванне в растворе ацетона и затем в дистиллированной воде. Затем проводят химическую обработку поверхности, для SiGe в 5% растворе NH4HF2 при комнатных температурах, для GeTe в 30% NaOH при температуре 45-60°С, на ТЭМ наносят слой Мо толщиной 200-300 нм, слой Ni наносят методом химического осаждения в составе соединения Ni-P из раствора NiCl2×6H2O 23 г/л; NaH2PO2 35 г/л; NH4Cl 50 г/л; NH4OH 50 мл/л; Na3C6H5O7 96 г/л; NaNO3 0,05 г/л при рН 8-9 и температуре 80-90°С, в течении 30 мин, толщиной 6 мкм. Слой In наносят методом магнетронного напыления толщиной 0,1-0,3 мкм.

Далее образцы секций с сформированными системами SiGe/Mo/Ni-P и In/Ni-P/Mo/GeTe, были соединены непосредственно в муравьиной кислоте (95%) и помещены в установку AWB-04 фирмы AML для проведения бондинга. После достижения рабочего вакуума, образцы прижимали, давление 9,0-11,0 МПа и постепенно нагревали до 550-600°С. При данной температуре образцы находились в течение 2 часов, после чего нагрев был отключен. При охлаждении образцов до 200°С, механическое воздействие было устранено. После остывания до комнатной температуры образцы были извлечены из камеры. Схема процесса представлена на фиг. 1

Пример 2. Производят механическую обработку поверхностей секций ТЭ, изготовленных из SiGe, PbTe, на которые наносятся контактные слои металлов, до шероховатости, не превышающей толщины формируемых слоев. После механической обработки производят удаление остатков отработанного ТЭМ в ультразвуковой ванне в растворе ацетона и затем в дистиллированной воде. Затем проводят химическую обработку поверхности, для SiGe в 5% растворе NH4HF2, в случае PbTe обработка проводилась в 30% растворе HNO3, при комнатных температурах, на ТЭМ наносят слой Мо толщиной 300 нм, слой Ni наносят методом химического осаждения в составе соединения Ni-P из раствора NiCl2×6H2O 23 г/л; NaH2PO235 г/л; NH4Cl 50 г/л; NH4OH 50 мл/л; Na3C6H5O7 96 г/л; NaNO3 0,05 г/л при рН 8-9 и температуре 80-90°С, в течении 60 мин, толщиной 12 мкм. Слой In наносят методом магнетронного напыления толщиной 0,1-0,3 мкм.

Далее образцы секций с сформированными системами SiGe/Mo/Ni-P и In/Ni-P/Mo/PbTe, были соединены непосредственно в муравьиной кислоте (95%) и помещены в установку AWB-04 фирмы AML для проведения бондинга. После достижения рабочего вакуума, образцы прижимали, давление 9,0-11,0 МПа и постепенно нагревали до 550-600°С. При данной температуре образцы находились в течение 2 часов, после чего нагрев был отключен. При охлаждении образцов до 200°С, механическое воздействие было устранено. После остывания до комнатной температуры образцы были извлечены из камеры.

На фиг. 2 можно видеть боковую поверхность структуры после бондинга, видно, что произошло полное расплавления индия и образовалось коммутационное соединение без пор и дефектов.

На фиг. 3 видно, что произошло взаимодействие между In и Ni в коммутационном слое, в тоже время существенной диффузии In за пределы коммутационного слоя не произошло.

Для определения электрофизических свойств осажденных пленок измеряли четырехзондовым методом на установке Jandel model RM3000 их удельное поверхностное сопротивление, определяемое в  Затем, с учетом толщины пленки рассчитывали удельное сопротивление материала пленок (ρ). Значения удельного сопротивления пленок, полученных на различных ТЭМ, отличались в пределах погрешностей измерений и составили: от 12⋅10-8 до 14⋅10-8 Ом-м. Указанные значения удельного сопротивления значительно ниже удельных сопротивлений ТЭМ, поэтому не влияют на электрофизические параметры термоэлементов.

Затем, с учетом толщины пленки рассчитывали удельное сопротивление материала пленок (ρ). Значения удельного сопротивления пленок, полученных на различных ТЭМ, отличались в пределах погрешностей измерений и составили: от 12⋅10-8 до 14⋅10-8 Ом-м. Указанные значения удельного сопротивления значительно ниже удельных сопротивлений ТЭМ, поэтому не влияют на электрофизические параметры термоэлементов.

Измерения удельного контактного сопротивления структуры ТЭМ-коммутационный слой проводили с использованием методики, разработанной авторами 161. Значения удельного контактного сопротивления составили следующие значения: для SiGe 1,24⋅10-9 Ом⋅м2; для GeTe 0,83⋅10-9 Ом⋅м2; для PbTe 0,25×10-9 Ом⋅м2.

Измерение адгезионной прочности полученного соединения, проводили методом прямого отрыва на установке Force Gauge PCE-FM50. В результате исследований установлено, что для GeTe и PbTe значения адгезионной прочности не менее 43 и 35 МПа, соответственно.

Измерения электрофизических и механических свойств соединений проводили после отжига при температурах до 900°С в течении 72 часов.

Таким образом, предложенный способ позволяет получать механически прочные, термостабильные коммутационные соединения секций, изготовленных из SiGe, PbTe и GeTe в высокотемпературном многосекционном ТЭ. Соединения обладают временной термической стабильностью при температурах до 900°С, сохраняя низкие значения удельного сопротивления, удельного контактного сопротивления и высокую адгезионную прочность.

Источники информации

1. Патент США №3452423.

2. Патент США №6673996.

3. Wan S., Song Q., Chen H., Zhang Q., Liao J., Xia X., Chen L. High-efficiency segmented thermoelectric power generation modules constructed from all skutterudites // Cell Reports Physical Science. - 2023. - Vol. 4. - №11. DOI: 10.1016/j.xcrp.2023.101651/.

4. Патент РФ 2607299 - прототип.

5. Hsieh H. С, Wang С.Н., Lin W. С, Chakroborty S., Lee T.-H., Chu H.S., Wu A.T. Electroless Co-P diffusion barrier for n-PbTe thermoelectric material // J. Alloys Compd. - 2017. - Vol. 728, P. 1023-1029. doi: 10.1016/j.jallcom.2017.09.051.

6. Shtern M.Yu., Karavaev I.S., Rogachev M.S., Shtern Yu.L, Mustafoev B.R., Korchagin E.P., Kozlov A.O. Methods for investigation of electrical contact resistance in a metal film-semiconductor structure // Semiconductors. - 2022. -Vol. 56, №1. - P. 24-30. DOI: 10.21883/SC.2022.01.53115.24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНТАКТОВ НА ОСНОВЕ СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2023 |

|

RU2818108C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2022 |

|

RU2800055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2021 |

|

RU2779528C1 |

| Способ получения наноструктурированных термоэлектрических материалов | 2022 |

|

RU2794354C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЭЛЕМЕНТНОГО ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1991 |

|

RU2008750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

Изобретение относится к области термоэлектрического приборостроения и может быть использовано для коммутации секций, изготовленных из разных термоэлектрических материалов (ТЭМ), в составных многосекционных высокотемпературных термоэлементах (ТЭ), используемых в термоэлектрических генераторах. Предложен способ коммутации высокотемпературных термоэлементов, ветви которых состоят из нескольких секций, одна из которых изготавливается из ТЭМ на основе SiGe, другие из ТЭМ на основе PbTe или GeTe, с помощью соединения Ni-In. Перед нанесением металлических контактных слоев поверхности секций ТЭМ подвергают механической обработке до шероховатости, не превышающей толщины формируемых слоев, затем проводят химическую обработку поверхности, для PbTe в 30% растворе HNO3 и для SiGe в 5% растворе NH4HF2 при комнатных температурах, для GeTe в 30% NaOH при температуре 45-60°С. На обработанные поверхности секций ТЭМ наносят барьерные слои Мо методом магнетронного распыления толщиной 200-300 нм, затем наносят слои Ni методом химического осаждения в составе соединения Ni-Р из раствора NiCl2×6H2O 23 г/л; NaH2PO2 35 г/л; NH4Cl 50 г/л; NH4OH 50 мл/л; Na3C6H5O7 96 г/л; NaNO3 0,05 г/л при рН 8-9 и температуре 80-90°С, после чего на одну из секций наносят слой In методом магнетронного напыления, при этом соотношение толщин осажденных слоев Ni-P и In должно быть 20÷120 к 1, после чего проводят бондинг секций с нанесенными слоями при давлении 9,0-11,0 МПа и температуре 550-600°С, с образованием твердого раствора In-Ni. Предложенный способ позволяет получать механически прочные, термостабильные коммутационные соединения секций, изготовленных из SiGe, PbTe и GeTe в высокотемпературном многосекционном ТЭ. Технический результат - соединения обладают временной термической стабильностью при температурах до 900°С, сохраняя низкие значения удельного сопротивления, удельного контактного сопротивления и высокую адгезионную прочность. 3 ил.

Способ коммутации высокотемпературных термоэлементов, ветви которых состоят из нескольких секций, одна из которых изготавливается из термоэлектрического материала на основе SiGe, другие из термоэлектрических материалов на основе PbTe или GeTe, с помощью соединения Ni-In, включающий последовательное нанесение на секции слоев Ni и In, отличающийся тем, что перед нанесением слоев металлов производят подготовку поверхностей соединяемых секций из термоэлектрических материалов на основе SiGe, PbTe и GeTe механической обработкой до шероховатости, не превышающей толщины формируемых слоев, затем проводят химическую обработку поверхности: для PbTe в 30% растворе HNO3 и для SiGe в 5% растворе NH4HF2 при комнатных температурах, для GeTe в 30% NaOH при температуре 45-60°С, на обработанные поверхности секций из термоэлектрических материалов наносят барьерные слои Мо методом магнетронного распыления толщиной 200-300 нм, затем наносят слои Ni методом химического осаждения в составе соединения Ni-P из раствора NiCl2×6H2O 23 г/л; NaH2PO2 35 г/л; NH4Cl 50 г/л; NH4OH 50 мл/л; Na3C6H5O7 96 г/л; NaNO3 0,05 г/л при рН 8-9 и температуре 80-90°С, после чего на одну из секций наносят слой In методом магнетронного напыления, при этом соотношение толщин осажденных слоев Ni-P и In должно быть (20÷120):1, после чего проводят бондинг секций с нанесенными слоями при давлении 9,0-11,0 МПа и температуре 550-600°С, с образованием твердого раствора In-Ni.

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| СПОСОБ КОММУТАЦИИ ТЕРМОЭЛЕМЕНТА | 1999 |

|

RU2150160C1 |

| Способ изготовления высокотемпературного термоэлемента | 2020 |

|

RU2757681C1 |

| CN 103178204 A, 26.062013 | |||

| US 6673996 B2, 06.01.2004 | |||

| WO 2016128442 A1, 18.08.2016. | |||

Авторы

Даты

2024-06-04—Публикация

2023-12-27—Подача