Изобретение относится к области получения сферических порохов (СФП) для охотничьего оружия.

Целью изобретения является получение СФП для патронов 12 калибра к гладкоствольному оружию с массой дроби 36 г.

Известен способ [Патент RU 2258688] получения пористого СФП, включающий перемешивание компонентов в течение 10-15 минут, приготовление порохового лака в этилацетате (ЭА), диспергирование в присутствии клея, отгонку ЭА и сушку, отличающийся тем, что перемешивание компонентов осуществляют в водном растворе, содержащем до 3,0 мас.% соли, готовый порох сортируют, а в качестве клея используют мездровый клей.

Недостатком этого способа является то, что полученный порох не обеспечивает баллистические характеристики для патронов 12 калибра к гладкоствольному оружию с массой дроби 36 г, возможно, из-за отсутствия процесса флегматизации.

Наиболее близким техническим решением является способ [Патент RU №2226184] получения СФП для стрелкового оружия, включающий перемешивание в течение 10-15 минут в водной среде смеси пироксилина с возвратно-технологическими отходами (ВТО) и водной суспензией технического углерода, приготовление порохового лака в ЭА, диспергирование лака на сферические частицы и удаление ЭА при нагревании смеси до 92…94°С. При этом смесь пироксилина с ВТО или ВТО и водную суспензию технического углерода перемешивают в водной среде в течение 10-15 минут. В качестве ВТО используют пироксилиновые и/или баллиститные пороха в количестве 10…100 мас.%, а приготовление лака в ЭА ведут в течение 60…180 минут.

Недостатком данного способа является то, что полученный порох не обеспечивает необходимую насыпную плотность (0,62…0,74 кг/дм3) для охотничьего гладкоствольного оружия 12 калибра с массой дроби 36 г.

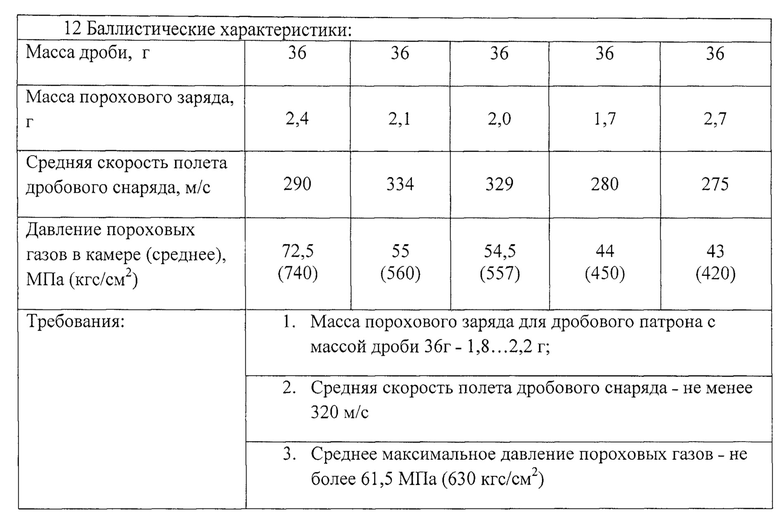

Задачей заявленного технического решения является получение пористого СФП, обеспечивающего следующие требования по баллистическим характеристикам:

- масса порохового заряда для дробового патрона с массой дроби 36 г - 1,8…2,2 г;

- средняя скорость полета дробового снаряда - не менее 320 м/с;

- среднее максимальное давление пороховых газов - не более 61,5 МПа (630 кгс/см2).

Технический результат достигается тем, что предлагаемый способ получения пористого СФП для патронов 12 калибра к гладкоствольному оружию с массой дроби 36 г включает перемешивание в водной среде смеси пироксилина в количестве 80,0 мас.% с ВТО в количестве 20,0 мас.%. При этом в качестве ВТО используют некондиционные флегматизированные пороха в количестве 20,0 мас.%, вводят расплав динитротолуола (ДНТ) в количестве 3,0 мас.% (сверх 100%); а приготовление лака в ЭА ведут в течение 45…60 минут. Далее проводят диспергирование на пороховые элементы с использованием желатина в количестве 0,8…1,0% к воде и их обезвоживание с применением Na2SO4 в количестве до 0,3 мас.%; удаление ЭА ведут при температуре до 96-98°С; полученный порох промывают, сортируют на фракцию 0,2…0,4 мм, графитуют и сушат.

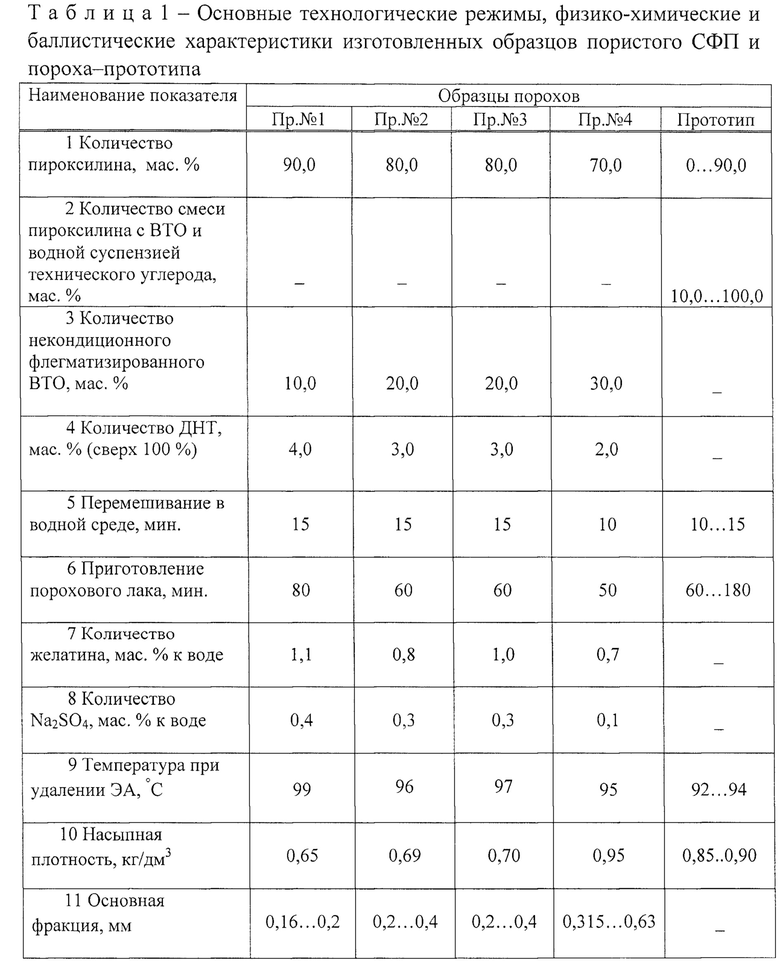

В таблице 1 приведены основные технологические режимы, физико-химические и баллистические характеристики пористого СФП для патронов 12 калибра к гладкоствольному оружию с массой дроби 36 г, выполненного в пределах граничных условий (примеры 2, 3), за пределами граничных условий (примеры 1, 4) и пороха - прототипа.

Согласно результатам таблицы 1, пористые СФП, полученные по заявленному способу в пределах граничных условий (примеры 2, 3) обеспечивают удовлетворительные баллистические характеристики в составе дробового патрона 12 калибра с массой дроби 36 г, а пороха, полученные за пределами граничных условий (примеры 1, 4) - не соответствуют данным требованиям по баллистическим характеристикам.

При этом пироксилин в составе порохов используют в качестве энергетической и структурирующей основы. Снижение содержания пироксилина менее 80 мас.% приведет к снижению энергетических характеристик СФП (пример 4), а его увеличение более 80 мас.% - к повышению давления пороховых газов в канале ствола оружия (пример 1).

Снижение содержания флегматизированного ВТО в составе пористого СФП менее 20 мас.% приведет к повышению давления пороховых газов в канале ствола оружия (пример 1), а его увеличение более 20 мас.% - к получению более плотного СФП (пример 4).

Дополнительный ввод ДНТ предназначен для пластификации пороховой массы. Снижение содержания ДНТ менее 3,0 мас.% (сверх 100%) приведет к недостаточной пластификации (пример 4), а его увеличение более 3,0 мас.% приведет к увеличению вязкости лака и тем самым к образованию более мелкой фракции (пример 1).

Время приготовления порохового лака составляет 45…60 минут. При уменьшении времени перемешивания менее 45 минут происходит неполное растворение некондиционных флегматизированных зерен пороха в ЭА. Увеличение времени перемешивания более 60 минут приведет к увеличению продолжительности технологического цикла.

Желатин используют в качестве эмульгатора. Снижение содержания желатина менее 0,8 мас.% способствует увеличению содержания более крупной основной фракции (пример 4), а увеличение содержания желатина более 1,0 мас.%) приводит к получению более мелкой основной фракции (пример 1).

Для обеспечения насыпной плотности пористого СФП в пределах 0,620…0,740 г/см3 ввод Na2SO4 составляет до 0,3 мас.%; увеличение содержания соли Na2SO4 более 0,3 мас.% приводит к получению СФП с более высокой насыпной плотностью, что способствует увеличению массы порохового заряда и снижению скорости полета дробового снаряда (пример 1).

Удаление ЭА при нагревании смеси ведут в пределах 96-98°С. Снижение температуры менее 96°С в процессе удаления ЭА из пороховых элементов приводит к уменьшению насыпной плотности, а увеличение температуры более 98°С приводит к выбросу пороховых элементов в процессе удаления ЭА.

Пороховые элементы заряда основной фракции 0,2…0,4 мм обеспечивают стабильные баллистические характеристики. Увеличение размеров пороховых элементов более 0,4 мм приводит к неполному сгоранию их в канале ствола оружия (пример 4), а уменьшение размеров пороховых элементов менее 0,2 мм - к повышению давления пороховых газов (пример 1).

Данный способ получения пористого СФП для дробовых патронов 12 калибра к гладкоствольному оружию позволит обеспечить оптимальное значение массы порохового заряда (1,8…2,2 г) для патрона с массой дроби 36 г, а также требования баллистических характеристик по средней скорости полета дробового снаряда (не менее 320 м/с) и максимальному среднему давлению пороховых газов (не более 61,5 МПа).

Следовательно, заявленное техническое решение удовлетворяет критериям патентоспособности: новизне, изобретательскому уровню, промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ВЛАГОСТОЙКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2010 |

|

RU2437866C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ВЛАГОСТОЙКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2012 |

|

RU2497794C1 |

| Пористый сферический порох для дробовых патронов 12 калибра к гладкоствольному оружию | 2022 |

|

RU2803716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2010 |

|

RU2451656C2 |

| Сферический порох для дробовых патронов 12 калибра к гладкоствольному оружию | 2022 |

|

RU2792518C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2012 |

|

RU2522642C2 |

| СФЕРИЧЕСКИЙ ВЛАГОСТОЙКИЙ ПОРОХ ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ОХОТНИЧЬЕМУ ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2012 |

|

RU2509757C2 |

| Способ получения сферического одноосновного пороха к гладкоствольному оружию 12 клб | 2022 |

|

RU2800297C1 |

| ЗАРЯД ИЗ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2012 |

|

RU2494338C1 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2013 |

|

RU2538869C1 |

Изобретение может быть использовано для получения пористого сферического пороха для дробовых патронов 12 калибра к гладкоствольному оружию с массой дроби 36 г. Осуществляют перемешивание в водной среде смеси пироксилина в количестве 80,0 мас.% с возвратно-технологическими отходами в количестве 20,0 мас.%. В качестве возвратно-технологических отходов используют некондиционные флегматизированные пороха в количестве 20,0 мас.%. Вводят расплав динитротолуола в количестве 3,0 мас.%, сверх 100%. Приготовление лака в этилацетате ведут в течение 45-60 минут. Далее проводят диспергирование на пороховые элементы с использованием желатина в количестве 0,8-1,0 мас.% к воде и их обезвоживание с применением Na2SО4 в количестве до 0,3 мас.%. Удаление этилацетата ведут при температуре до 96-98°С. Полученный порох промывают, сортируют на фракцию 0,2-0,4 мм, графитуют и сушат. Обеспечивается получение пористого сферического пороха со следующими баллистическими характеристиками: масса порохового заряда для дробового патрона с массой дроби 36 г - 1,8-2,2 г, средняя скорость полета дробового снаряда - не менее 320 м/с, среднее максимальное давление пороховых газов - не более 61,5 МПа (630 кгс/см2). 1 табл.

Способ получения пористого сферического пороха для дробовых патронов 12 калибра к гладкоствольному оружию с массой дроби 36 г, включающий перемешивание в водной среде смеси пироксилина в количестве 80,0 мас.% с возвратно-технологическими отходами в количестве 20,0 мас.%, отличающийся тем, что в качестве возвратно-технологических отходов используют некондиционные флегматизированные пороха в количестве 20,0 мас.%, вводят расплав динитротолуола в количестве 3,0 мас.%, сверх 100%; приготовление лака в этилацетате ведут в течение 45-60 минут, далее проводят диспергирование на пороховые элементы с использованием желатина в количестве 0,8-1,0 мас.% к воде и их обезвоживание с применением Na2SO4 в количестве до 0,3 мас.%; удаление этилацетата ведут при температуре до 96-98°С; полученный порох промывают, сортируют на фракцию 0,2-0,4 мм, графитуют и сушат.

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2002 |

|

RU2226184C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| ЭМУЛЬСИОННЫЙ СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ | 2001 |

|

RU2201912C2 |

| US 4694753 A1, 22.09.1987 | |||

| GB 191304941 A, 26.05.1914 | |||

| Батарейный пневмоклассификатор | 1985 |

|

SU1304916A1 |

Авторы

Даты

2023-06-23—Публикация

2022-12-30—Подача