Изобретение относится к области машиностроения, в частности к роторным линиям, предназначенным для сборки цилиндрических пиротехнических изделий для использования в пиротехнической сфере.

Из уровня техники известна автоматическая линия, содержащая станину и расположенные на ней по ходу технологические и транспортные роторы, на валах которых установлены шестерни приводы [Клусов И.А., Сафарьянц А.Р. Роторные линии. М. «Машиностроение», 1969, с. 5-7, р. 1 и 2].

Также известна автоматическая роторная линия, в которой каждый технологический ротор снабжен основными электромагнитами, установленными на его рабочих позициях, а каждый транспортный ротор выполнен в виде бесконечной ферромагнитной ленты, дополнительного электромагнита, упора и двух шкивов, огибаемых этой лентой [Авторское свидетельство SU 918031, «Автоматическая роторная линия, опубл. 07.04.82, МПК B23 Q 41/02].

Из уровня техники известна автоматическая роторная линия сборки (CN 113084515A, «Automatic assembly equipment for multifunctional emergency stop safety valve», МПК В23Р 19/00, опубл. 09.07.2021).

Указанные известные автоматические роторные линии имеют общие недостатки, такие как: большие габаритные размеры, сложные технологические решения, большое количество узлов, связанных между собой. Это значительно повышает трудоемкость сборки, занимает большие площади цеха, что в некоторых случаях не позволяет разместить несколько линий в цеху или помещении.

Технический результат заявляемого изобретения заключается в обеспечении компактности рабочей линии за счет сокращения рабочего пространства, повышении производительности работы линии, и, как следствие, увеличении объема готовых изделий.

Указанный технический результат достигается за счет того, что в автоматической роторной линии сборки пиротехнических изделий, причем упомянутое изделие состоит из корпуса с капсюлем воспламенителем и размещенными в корпусе комплектующими деталями, содержащей узел ротора, включающий в себя ротор, выполненный с гнездами для размещения корпусов упомянутых изделий, опору и привод вращения ротора, узлы подачи корпусов и капсюлей к ротору и установленные вокруг узла ротора по направлению к нему три линейных конвейера с направляющими для подачи комплектующих деталей к ротору, при этом на каждом конвейере установлены манипуляторы для захвата с конвейера и перемещения к ротору комплектующих деталей, согласно изобретению, автоматическая роторная линия снабжена первым пневмоцилиндром с пуансоном, установленным в месте операции запрессовки в корпус комплектующих деталей в виде картонного кольца с возможностью соосного расположения с гнездом ротора, вторым пневмоцилиндром с пуансоном, установленным в месте операции запрессовки в корпус комплектующих деталей в виде кружка с возможностью соосного расположения с гнездом ротора, и узлом запрессовки в корпус упомянутого капсюля, выполненным в виде корпуса с пневмоцилиндром, при этом узел ротора снабжен обоймой, закрепленной на упомянутой опоре и в которой размещен вал ротора, и сильфонной муфтой, соединяющей вал привода вращения и вал ротора, а узлы подачи корпусов и капсюлей к ротору выполнены соответственно в виде вибробункера для корпусов и вибробункера для капсюлей воспламенителей с возможностью ориентации и перемещения корпусов и капсюлей воспламенителей, причем вибробункер для корпусов соединен с узлом ротора с возможностью перемещения корпусов на узел ротора, вибробункер для капсюлей воспламенителей соединен с узлом запрессовки капсюлей с возможностью перемещения капсюлей на узел запрессовки капсюлей, а узел запрессовки капсюлей соединен с узлом ротора с возможностью перемещения капсюлей к гнезду ротора, при этом линейные конвейеры выполнены с возможностью перемещения к узлу ротора соответственно комплектующих деталей в виде упомянутого картонного кольца, комплектующих деталей в виде упомянутой воспламенительной звездки и комплектующих деталей в виде картонного кружка, причем конвейеры подачи картонных кружков и картонных колец расположены напротив друг друга вдоль направления движения подачи к узлу ротора этих комплектующих деталей, а конвейер подачи воспламенительных звездок расположен перпендикулярно направлению расположения первых двух конвейеров, при этом на конце направляющей каждого конвейера установлены датчики наличия деталей.

Применение трех линейных конвейеров с направляющими, на концах которых установлены датчики наличия деталей, и выполненных с возможностью перемещения к узлу ротора соответственно комплектующих деталей в виде картонного кольца, комплектующих деталей в виде воспламенительной звездки и комплектующих деталей в виде кружка и размещенных так, что конвейеры подачи картонных колец и картонных кружков расположены напротив друг друга вдоль направления движения подачи к узлу ротора этих комплектующих деталей, а конвейер подачи воспламенительных звездок расположен перпендикулярно направлению расположения первых двух конвейеров, обеспечивает перемещение и ориентацию заготовок для дальнейшей установки их в корпус.

Узел запрессовки капсюля воспламенителя, содержащий корпус с пневмоцилиндром, обеспечивает запрессовку капсюля-воспламенителя в корпус.

Сильфонная муфта, соединяющая вал привода с валом ротора, обеспечивает передачу крутящего момента.

Два пневмоцилиндра с пуансонами, где первый пневмоцилиндр установлен соосно гнезду ротора в месте операции запрессовки кольца, а второй пневмоцилиндр установлен соосно гнезду ротора в месте операции запрессовки кружка, обеспечивают запрессовку кружка и кольца в корпус.

Узел ротора, содержащий опору с закрепленной на ней обоймой с установленным в ней валом ротора, обеспечивает перемещение корпусов по линии между операциями.

Направляющие, установленные на каждом конвейере позволяют кольцам, пыжам и воспламенительным звездкам выстраиваться в ряд.

Манипуляторы обеспечивают захват, перенос, установку колец, пыжей и воспламенительных звездок с линейных конвейеров в шести плоскостях.

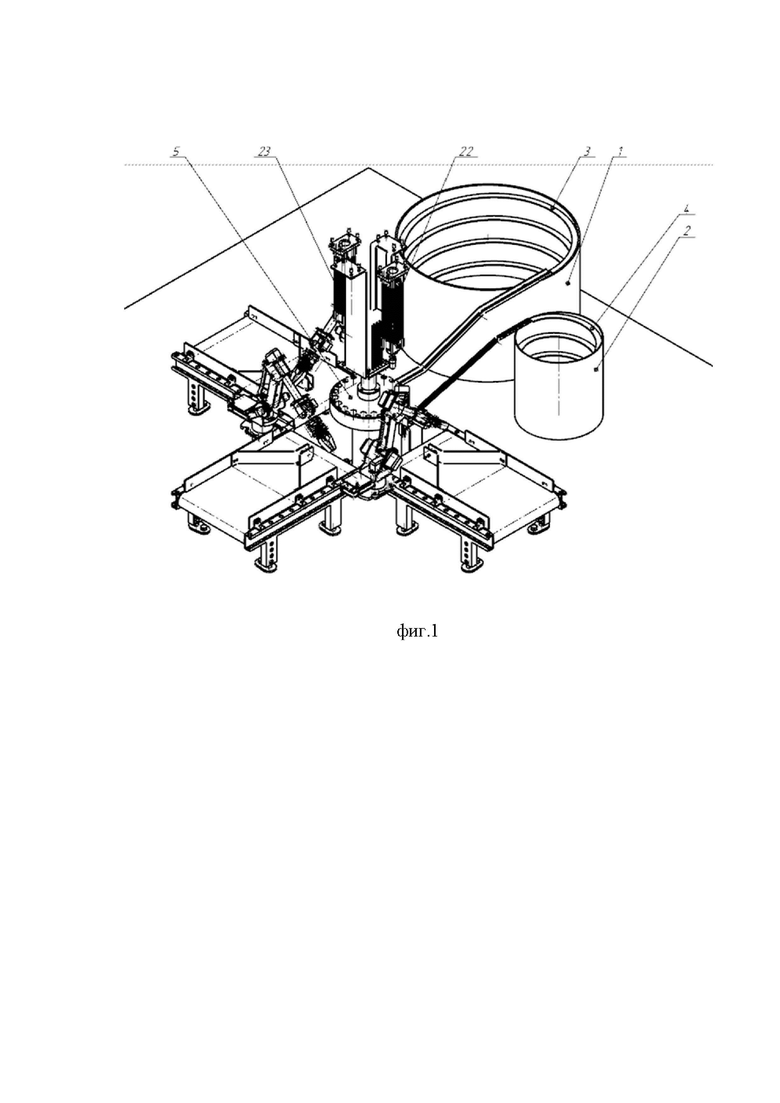

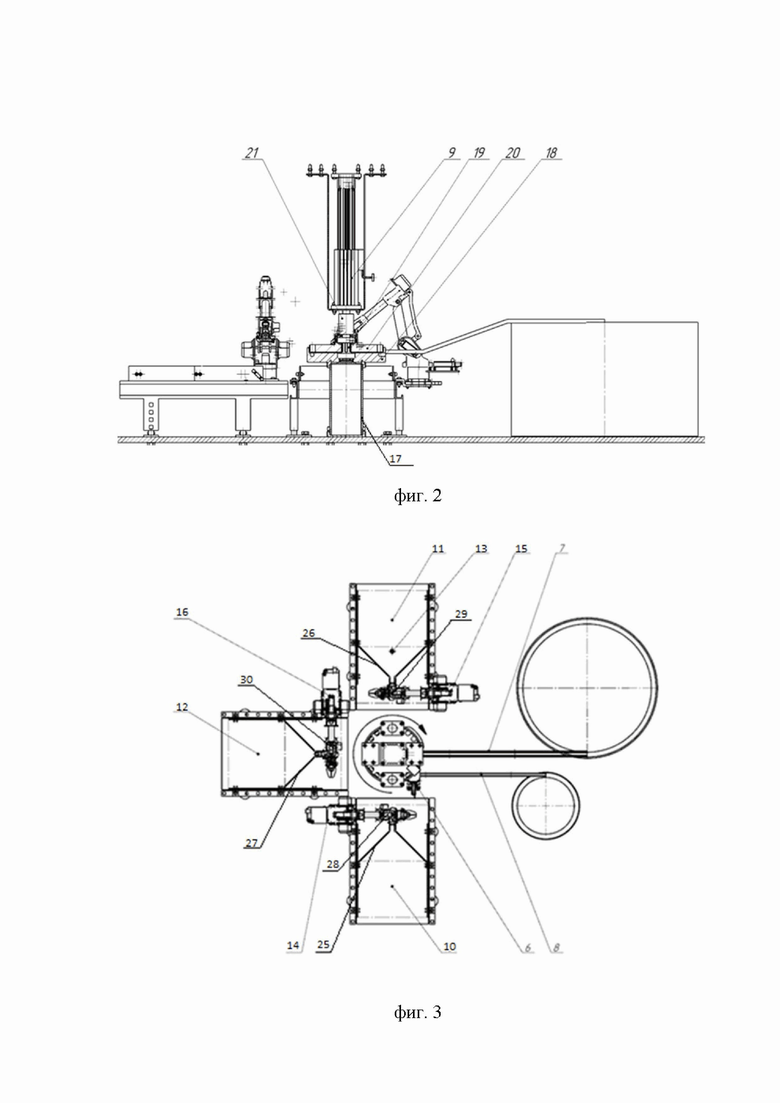

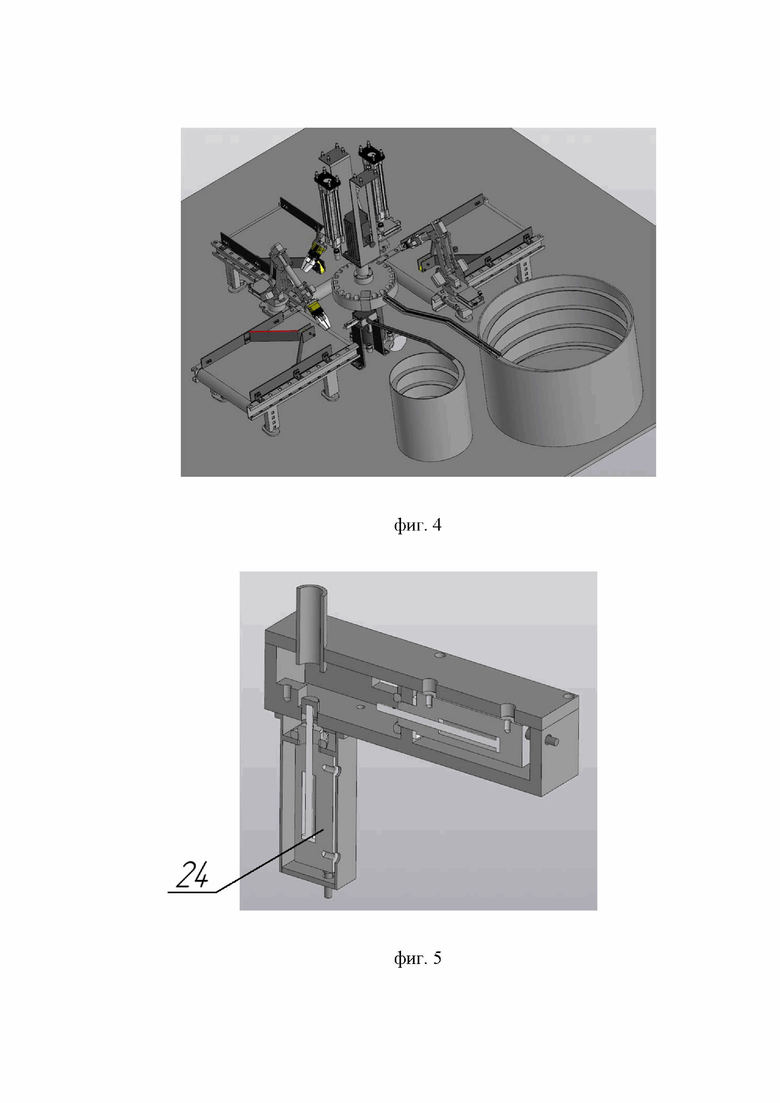

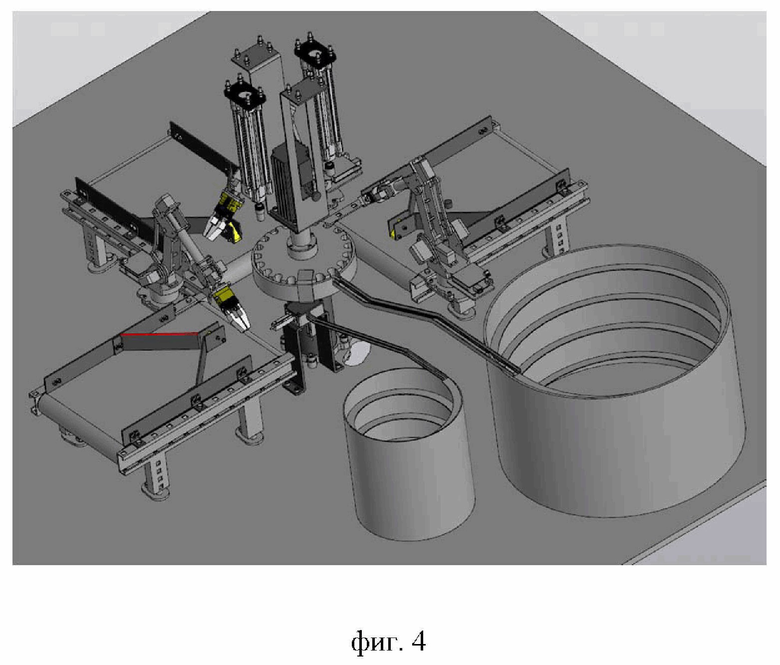

Изобретение поясняется чертежами, где на фиг. 1 изображена автоматическая роторная линия сборки изделий; на фиг. 2 - автоматическая роторная линия сборки изделий, вид сбоку; на фиг. 3 - автоматическая роторная линия вид сверху; на фиг. 4 - 3D модель автоматической роторной линии сборки изделий; на фиг. 5 - 3D модель устройства узла запрессовки.

На фиг. 1 автоматическая роторная линия содержит два вибробункера 1 и 2. Вибробункер 1 выполнен с возможностью перемещения и ориентации корпусов, например, с направляющими 3. Вибробункер 2 выполнен с возможностью перемещения и ориентации капсюлей воспламенения, например, с направляющими 4.

Направляющая 3 вибробункера 1 обеспечивает ориентацию корпусов по вибробункеру 1 и их дальнейшее перемещение. Направляющая 4 вибробункера 2 обеспечивает ориентацию капсюлей воспламенения по вибробункеру 2 и их последующее перемещение.

Также автоматическая роторная линия содержит узел 5 ротора и узел запрессовки капсюлей 6 (см. фиг. .3), соединенные друг с другом с возможностью перемещения капсюля воспламенителя к гнезду ротора. При этом вибробункер 1 соединен с узлом 5 ротора с возможностью передачи на узел 5 ротора корпусов, например, с помощью направляющей 7. А вибробункер 2 соединен с узлом запрессовки капсюлей 6 с возможностью передачи на узел запрессовки капсюлей 6 капсюлей воспламенителей, например, посредством направляющей 8.

Автоматическая роторная линия также содержит привод 9 (например, сервопривод), соединенный с узлом 5 ротора, и три линейных конвейера 10, 11 и 12, выполненные с возможностью ориентации комплектующих деталей, например, с направляющими. На конце каждой направляющей установлены датчики наличия деталей.

При этом три линейных конвейера 10, 11 и 12 установлены вокруг узла 5 ротора по направлению к нему. При этом линейные конвейеры 10, 11 и 12 выполнены с возможностью перемещения к узлу ротора соответственно комплектующих деталей в виде упомянутого картонного кольца, комплектующих деталей в виде кружка и комплектующих деталей в виде воспламенительной звездки, причем конвейер 10 подачи картонных колец и конвейер 11 подачи картонных кружков расположены напротив друг друга вдоль направления движения подачи к узлу 5 ротора этих комплектующих деталей, а конвейер 12 подачи воспламеннтиельной звездки расположен перпендикулярно направлению расположения первых двух конвейеров 10 и 11.

Каждый из трех конвейеров 10, 11 и 12 содержит закрепленные на них манипуляторы 14, 15 и 16 для захвата и перемещения комплектующих деталей (см. фиг. 3).

Привод 9 задает вращение ротора в узле 5 ротора.

Узел 5 ротора содержит опору 17, на которой закреплена обойма 18 с установленным в ней валом 19 ротора 20.

Также автоматическая роторная линия содержит сильфонную муфту 21, соединяющую вал привода 9 и вал 19 ротора 20.

Ротор 20 выполнен с возможностью размещения корпусов, например, с гнездами.

Также автоматическая роторная линия содержит два пневмоцилиндра 22 и 23, при этом первый пневмоцилиндр 22 установлен в месте операции запрессовки кольца с возможностью соосного расположения гнезду ротора, а второй пневмоцилиндр 23 установлен в месте операции запрессовки кружка с возможностью соосного расположения гнезду ротора.

Пневмоцилиндры 22 и 23 выполнены с пуансонами (на фиг. 1, 2, 3 не показаны), закрепленными на штоке.

Узел запрессовки капсюля 6 содержит корпус с пневмоцилиндром 24 для перемещения капсюля воспламенителя от направляющей 8 к гнезду ротора 20 с установленным корпусом в положении операции сборки изделия.

Три линейных конвейера 10, 11 и 12 выполнены с направляющими 25, 26 и 27 соответственно и с датчиками наличия деталей на каждом конвейере 28, 29 и 30 соответственно (см. фиг. 3).

Автоматическая роторная линия работает следующим образом.

Первоначально осуществляются подготовительные операции, а именно, загрузка вибробункера 1 корпусами, вибробункера 3 капсюлями-воспламенителями.

На первый конвейер 10 высыпаются комплектующие детали - картонные кольца, на второй конвейер 11 высыпаются картонные кружки, на третий конвейер 12 высыпаются воспламенительне звездки.

Производится запуск линии. Вибробункер 1 производит ориентацию корпусов направляющими 3. Корпуса за счет вибрации вибробункера 1 проходят друг за другом по направляющей 7 (см. фиг. 1, 2, 3).

Параллельно осуществляется работа вибробункера 2, направляющая которого (на фигурах не указана) ориентирует капсюли воспламенители, которые за счет вибрации проходят по направляющей 8 до упора в узле запрессовки капсюля 6.

Комплектующие элементы - кольца, кружки и воспламенительные звездки ориентируются с помощью направляющих 25, 26 и 27 соответственно и перемещаются по линейным конвейерам 10, 11 и 12 соответственно до контроля наличия комплектующих датчиками наличия 28, 29 и 30 соответственно.

С направляющей 7 корпус устанавливается в рабочее гнездо 5 ротора, осуществляется поворот ротора 20 на 20°, за счет поворота вала 19 приводом 9, и корпус перемещается в место операции запрессовки капсюля воспламенителя. После остановки ротора 20 пневмоцилиндр 24 перемещает и запрессовывает капсюль воспламенителя в корпус, установленный в рабочем гнезде. Перемещение капсюля в рабочее гнездо может осуществляться по трубке (на фигурах не показано).

Корпус на данной операции верхней гранью упирается в упор (на фигурах не показан), который ограничивает перемещение корпуса в осевом направлении.

Затем привод 9 перемещает корпус на операцию запрессовки картонного кольца. В это время манипулятор 16 перемещается к точке захвата кольца. Захват манипулятора 16, на котором установлены клешни, схватывает кольцо с конвейера 10. Манипулятор 16 перемещает и устанавливает кольцо соосно корпусу. Затем захват манипулятора 16 разжимает клешни и манипулятор 16 перемещается в нулевую точку, в это время пневмоцилиндр 21 с навинченным пуансоном запрессовывает кольцо в корпус и возвращается в начальное положение.

После этого включается привод 9 и перемещает корпус на операцию вставки воспламенительной звездки. На этом этапе процесс аналогичен операции запрессовки, за исключение того, что звездка переворачивается воспламенительной частью вниз. Звездка имеет такие размеры, что входит в корпус свободно и не нуждается в дополнительном прессовании.

Затем включается привод 9 и перемещает корпус на этап запрессовки кружка. Данная операция аналогична операции запрессовки кольца. После запрессовки кружка в корпус привод 9 проворачивается и готовое изделие перемещается до отверстия в обойме 18, в которое проваливается и попадает в емкость с готовой продукцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОЗВУКОВОЕ СИГНАЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2533780C1 |

| СИГНАЛЬНОЕ СВЕТОЗВУКОВОЕ УСТРОЙСТВО | 2017 |

|

RU2634442C1 |

| ТРУБКА ВОСПЛАМЕНИТЕЛЬНАЯ ЭЛЕКТРОУДАРНОГО ДЕЙСТВИЯ | 2012 |

|

RU2508523C2 |

| ФАЛЬШФЕЙЕР | 2004 |

|

RU2262061C1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Капсюлированная гильза для стрелкового оружия | 2024 |

|

RU2834612C1 |

| ГАЛЬВАНОУДАРНАЯ ВТУЛКА | 2024 |

|

RU2834914C1 |

| ПУСКОВОЕ УСТРОЙСТВО | 2015 |

|

RU2598876C1 |

| Капсюлированная гильза для стрелкового оружия | 2016 |

|

RU2613395C1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СБОРКИ БЕЛЬЕВЫХ ЗАЖИМОВ И УСТАНОВКИ ИХ НА КАРТОННЫЙ НОСИТЕЛЬ | 1991 |

|

RU2030271C1 |

Изобретение относится к области сборочного производства и может быть использовано в роторных линиях сборки пиротехнических изделий. Линия содержит узел ротора, включающий в себя ротор, выполненный с гнездами для размещения корпусов собираемых изделий, опору и привод вращения ротора, узлы подачи корпусов и комплектующих деталей в виде вибробункеров, а также установленные вокруг узла ротора по направлению к нему три линейных конвейера с направляющими для подачи комплектующих деталей и с датчиками наличия деталей на них. При этом на каждом конвейере установлены манипуляторы для захвата с конвейера и перемещения к ротору комплектующих деталей. Кроме того, линия снабжена соответствующими пневмоцилиндрами с пуансонами, установленными в местах операций запрессовки. Узел ротора также снабжен обоймой, закрепленной на опоре и в которой размещен вал ротора, и сильфонной муфтой, соединяющей вал привода вращения и вал ротора. Использование изобретения позволяет повысить производительность линии, снизить трудоемкость сборки и уменьшить габариты линии. 2 з.п. ф-лы, 5 ил.

1. Автоматическая роторная линия сборки пиротехнических изделий, причем упомянутое изделие состоит из корпуса с капсюлем-воспламенителем и размещенными в корпусе комплектующими деталями, содержащая узел ротора, включающий в себя ротор, выполненный с гнездами для размещения корпусов упомянутых изделий, опору и привод вращения ротора, узлы подачи корпусов и капсюлей к ротору и установленные вокруг узла ротора по направлению к нему три линейных конвейера с направляющими для подачи комплектующих деталей к ротору, при этом на каждом конвейере установлены манипуляторы для захвата с конвейера и перемещения к ротору комплектующих деталей, отличающаяся тем, что она снабжена первым пневмоцилиндром с пуансоном, установленным в месте операции запрессовки в корпус комплектующих деталей в виде картонного кольца с возможностью соосного расположения с гнездом ротора, вторым пневмоцилиндром с пуансоном, установленным в месте операции запрессовки в корпус комплектующих деталей в виде кружка с возможностью соосного расположения с гнездом ротора, и узлом запрессовки в корпус упомянутого капсюля, выполненным в виде корпуса с пневмоцилиндром, при этом узел ротора снабжен обоймой, закрепленной на упомянутой опоре и в которой размещен вал ротора, и сильфонной муфтой, соединяющей вал привода вращения и вал ротора, а узлы подачи корпусов и капсюлей к ротору выполнены соответственно в виде вибробункера для корпусов и вибробункера для капсюлей-воспламенителей с возможностью ориентации и перемещения корпусов и капсюлей-воспламенителей, причем вибробункер для корпусов соединен с узлом ротора с возможностью перемещения корпусов на узел ротора, вибробункер для капсюлей-воспламенителей соединен с узлом запрессовки капсюлей с возможностью перемещения капсюлей на узел запрессовки капсюлей, а узел запрессовки капсюлей соединен с узлом ротора с возможностью перемещения капсюлей к гнезду ротора, при этом линейные конвейеры выполнены с возможностью перемещения к узлу ротора соответственно комплектующих деталей в виде упомянутого картонного кольца, комплектующих деталей в виде упомянутого кружка и комплектующих деталей в виде воспламенительной звездки, причем конвейеры подачи картонных колец и картонных кружков расположены напротив друг друга вдоль направления движения подачи к узлу ротора этих комплектующих деталей, а конвейер подачи воспламенительных звездок расположен перпендикулярно направлению расположения первых двух конвейеров, при этом на конце направляющей каждого конвейера установлены датчики наличия деталей.

2. Линия по п. 1, отличающаяся тем, что вибробункер для корпусов соединен с узлом ротора посредством направляющей.

3. Линия по п. 1, отличающаяся тем, что вибробункер для капсюлей-воспламенителей соединен с узлом запрессовки капсюлей посредством направляющей.

| CN 113084515 A, 09.07.2021 | |||

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ РЕЖУЩИХ ПЛАСТИНОК | 2014 |

|

RU2682066C2 |

| ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ ДЛЯ ВСТАВКИ КОМПОНЕНТОВ В ИЗДЕЛИЕ | 2016 |

|

RU2714974C2 |

| SU 914232 A1, 23.03.1982 | |||

| Роторная линия для сборки | 1988 |

|

SU1583240A1 |

| CN 108015543 A, 11.05.2018. | |||

Авторы

Даты

2023-07-20—Публикация

2022-12-16—Подача