Изобретение относится к цементам, а именно щелочным и щелочноземельным гидравлическим вяжущим, и предназначено для приготовления бетонов и строительных растворов в сборном и монолитном строительстве, а также для ремонтно-восстановительных работ.

Известна бетонная смесь (патент РФ №2258680, опубл. 20.08.2005), включающая цемент, заполнители - гречишную шелуху и грунт, добавку и воду, грунт естественной влажности с частицами размером 0,1 мм и содержанием глинистых частиц не более 30%, а в качестве добавки - суперпластификатор С-3 при следующем соотношении компонентов, мас.ч.: цемент - 1, указанный грунт - 2-4, шелуха гречишная - 0,6-1,0, суперпластификатор С-3 - 0,01, вода - 0,4-0,6.

Сдерживающим фактором его использования является низкие прочностные показатели, нестабильность минералогического состава применяемых компонентов. Кроме того, состав цемента не описан. В случае применения клинкерного цемента бетонная смесь обладает высоким углеродным следом. В случае применения щелочного или щелочноземельных цементов, полученных по безобжиговой технологии, сдерживающим фактором является гречишная шелуха, не приведены сведения о ее подготовке, обусловленной естественной влажностью и последующей слеживаемостыо и комкованием.

Известен геополимерный теплоизоляционный раствор на основе рисовой шелухи и золы-уноса (CN 103449794А, опубл. 18.12.2013), включающий сухую порошковую смесь и воду в массовом соотношении 1:2, при этом сухая порошковая смесь содержит следующие компоненты в массовых частях: 20-40 частей рисовой муки, 36-48 частей золы-уноса, 15-20 частей микрокремнезема, 6-8 частей твердого силиката натрия, 3-4 части технически чистого гидроксида натрия и 0,24-0,32 части триполифосфата натрия. При использовании сухая порошковая смесь и вода смешиваются до консистенции, соответствующей требованиям строительства, после чего можно приступить к отделочным работам.

Недостатком этого изобретения является многокомпонентный состав, а также низкие прочностные характеристики, не позволяющие применять как конструкционный материал.

Наиболее близким по технической сущности является щелочеактивированное вяжущее (патент РФ №2802507, опубл. 30.08.2023), включающее отходы производства минеральной ваты и щелочной активатор. Вяжущее содержит указанные отходы в виде пыли, отобранной из системы газоочистки воздушной среды вагранки при подаче и плавлении шихты минераловатного производства, фракции менее 0,16 мм, с удельной поверхностью 700-800 м2/кг, и дополнительно содержит шлак доменный гранулированный с модулем основности 0,95-1,10 с удельной поверхностью 400-550 м2/кг, твердый остаток шламовых отходов содового производства, обожженный при температуре 800-900°С с удельной поверхностью 400-500 м2/кг, золу-унос бурого угля теплоэлектростанции с удельной поверхностью 350-400 м2/кг, в качестве щелочного активатора содержит смесь водного раствора натра едкого с концентрацией 5-10 моль/л и метасиликата натрия плотностью при температуре 20°С не менее 1,36-1,5 кг/л с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, взятые в соотношении 1:1 при следующем соотношении, мас. %: указанная пыль системы газоочистки - 75, шлак доменный гранулированный - 10, обожженный твердый осадок шламовых отходов содового производства - 10, зола-унос бурового угля ТЭЦ - 5, указанная смесь водного раствора натра едкого и метасиликата натрия сверх 100% до получения водотвердого соотношения - В/Т 0,5-0,9.

Существенным недостатком этого технического решения является повышенный уровень углеродного следа, вызванный дополнительным процессом обжига твердого осадка шламовых отходов содового производства, с целью получения активного оксида кальция. Кроме того, в изобретении присутствуют большое количество технологических операций, увеличивающих трудоемкость изготовления. Кроме того, применение отдельного щелочного компонента в виде раствора едкого натра требует фактически создания отдельного технологического производства. Это в свою очередь приводит к удорожанию в условиях строительной площадки.

Технической проблемой изобретения является получение низкоуглеродного щелочеактивированного цемента, имеющего низкий углеродный след, обеспечивающего сокращение технологических переделов, утилизацию техногенных отходов предприятий агропромышленного комплекса и производства теплоизоляционных материалов без снижения механических характеристик, аналогичных клинкерным и бесклинкерным цементам.

Указанная проблема решается тем, что низкоуглеродный щелочеактивированный цемент включает пыль-унос из системы газоочистки воздушной среды вагранки с удельной поверхностью 700-800 м2/кг и щелочной активатор, согласно изобретению указанная пыль-унос, подвергнута механической активации совместно с сухим едким натром ЧДА или техническим чешуированным, взятым в количестве до достижения требуемой концентрации в двухкомпонентном щелочном активаторе, при этом цемент дополнительно содержит стабилизирующую активную минеральную добавку из тонкодисперсной смеси, стоящей из золы-уноса и зольного остатка, образуемых при сгорании в вихревой топке лузги гречихи обыкновенной, содержащих в смеси суммарное количество оксида кальция и магния не менее 30 мас. %, со средним размером частиц не более 40 мкм с удельной поверхностью 1000 и более м2/кг, а в качестве жидкой части щелочного активатора содержит водный раствор силиката натрия с плотностью при температуре 20°С не менее 1,36-1,5 г/см3 с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, взятых в соотношении 1:1,2 - 1:1,43 до достижения суммарного эквивалента Na2O от 12 до 17% при следующем соотношении, мас. %:

Технологический процесс производства низкоуглеродного щелочеактивированного цемента включает в себя следующие производственные циклы: сбор и подготовка сырьевых материалов до требуемого технологического уровня; корректировка составов; дозировка; приготовление жидкой части щелочного активатора и смешивание его с цементом, а также последующее перемешивание до требуемого уровня подвижности смеси.

Сбор и подготовка сырьевых материалов заключается в доведении до требуемого состояния, включающего такие параметры как удельная поверхность, влажность и прочее.

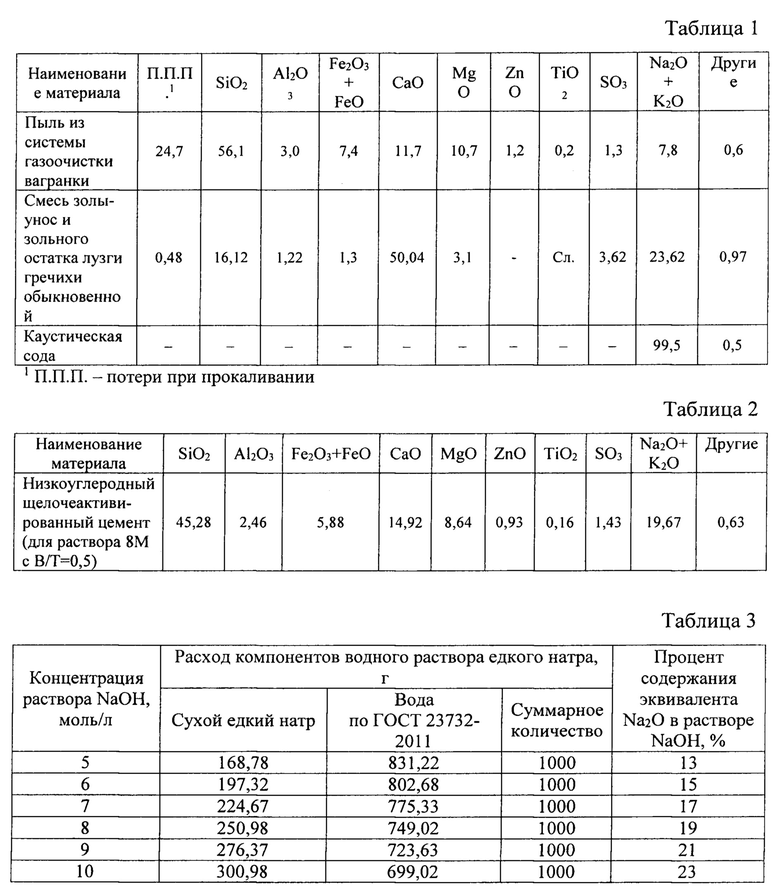

Основным сырьевым материалом низкоуглеродного щелочеактивированного цемента является пыль-унос (осадка) из системы мокрой или сухой очистки отходящих газов вагранки при производстве изделий из минераловатного волокна. Этот материал представляет собой смесь частиц минералов габбро-базальтовой группы, каменного угля, прочих добавок, используемых при производстве базальтовой ваты, а также аморфные частицы в виде стекловидных образований. Химический состав приведен в таблице 1.

После сбора пыли-уноса из циклонов системы газоочистки вагранки минераловатного производства ее при необходимости промывают и сушат до постоянной массы, после чего просеивают через сито с ячейкой 0,16 мм. Остаток, включая крупные включения более 5 мм, для разрыхления подают на шаровую мельницу и повторно просеивают через сито с ячейкой 0,16 мм. Эта операция может повторяться несколько раз. Оставшийся остаток из трудно перемалываемых пород используется в качестве инертного наполнителя в бетонной или растворной смесях на основе низкоуглеродного щелочеактивированного цемента.

Остаток на дне, после просеивания через сито 0,16 мм, смешивают с едким натром (каустической содой) техническим чешуированным или ЧДА в требуемых пропорциях. Измельчение едкого натра при совместной механической активации будет способствовать более быстрому растворению его в воде.

Соотношение пыли-уноса и едкого натра зависят от требуемой концентрации водного раствора едкого натра, формируемой при добавлении воды в сухую смесь цемента. Пропорции уточняются при корректировке составов, в зависимости от эксплуатационных требований. Частицы едкого натра могут быть в виде порошка, гранул или чешуек, превышавших размер частиц 0,16 мм. Ориентировочный химический состав едкого натра приведен в таблице 1.

После добавления в пыль-унос едкого натра их перемешивают и подают в шаровую мельницу для механической активации. Перемалывание и перетирание проводят до достижения удельной поверхности 700-800 м2/кг. После чего смесь подают на весовой дозатор.

Одним из недостатков пыли-уноса является низкое и переменное содержание оксида кальция. Поэтому существует необходимость в активной минеральной добавке в виде смеси из отходов золы-уноса и зольного остатка лузги гречихи обыкновенной. Эти отходы получаются при очистке топки вихревого принципа действия, а также ее системы очистки газов. В топке этого принципа действия за счет системы непрерывного нагнетания воздуха происходит поднятие лузги гречихи и затем практически полное ее сгорание. В результате обеспечивается относительно стабильный химический состав смеси, с высоким содержанием оксида кальция не менее 30 мас. %. Химический состав смеси приведен в таблице 1. Кроме того, частицы смеси в целом имеют шаровидную морфологическую структуру, что обеспечивает более активную гидратацию при структурообразовании цементной матрицы.

Смесь золы-уноса и зольного остатка имеет рыхлую структуру, размер частиц составляет не более 40 мкм, удельная поверхность 1000 и более м2/кг. С целью исключения попадания крупных пылевидных частиц смесь просеивается через сито с ячейкой 0,08 мм. Как правило, остаток на сите не превышает 5%.

После добавления активной минеральной добавки цемент перемешивают до достижения однородной структуры.

Пример химического состава низкоуглеродного щелочеактивированного цемента при концентрации водного раствора едкого натра 8 моль/л приведен в таблице 2. После перемешивания цемент фасуют в специальную тару и хранят в сухих условиях.

В качестве жидкой части щелочного активатора готовят водный раствор, состоящий из воды и силиката натрия (стекла натриевого жидкого). Вода должна быть пригодной для бетона и строительных растворов и соответствовать ГОСТ 23732-2011. Стекло натриевое жидкое с плотностью при температуре 20°С не менее 1,36-1,5 г/см3 с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, пригодное для строительных работ и отвечающее требованиям ГОСТ 13078-2021.

При смешивании компонентов щелочного активатора учитывают требуемую концентрацию получаемого водного раствора едкого натра, общий ориентировочный суммарный эквивалент Na2O цемента и щелочного активатора, а также удобоукладываемость смеси. Пропорции могут быть в диапазоне 1:1,2 - 1:1,43 до достижения суммарного эквивалента Na2O от 12 до 17%, полученного аналитическим расчетом.

Пример аналитического расчета определения суммарного эквивалента Na2O в цементе с учетом жидкой части щелочного активатора.

Согласно ГОСТ 13078-2021 значение Na2O в метасиликате натрия, пригодного для строительства, составляет 8,1-13,3 мас. %. Отсюда среднее значение на единицу количества в жидкой части щелочного активатора составляет 10,7 мас. %.

Определим процент эквивалента Na2O на единицу количества водного раствора едкого натра, в зависимости от его концентрации. На основании химической реакции получения едкого натра:

Na2O+H2O→NaOH

Молекулярная масса Na2O:

Mr[Na2O]=Ar[Na]*2+Ar[O]=22,99*2+16=61,98

Молекулярная масса NaOH:

Mr[NaOH]=Ar[Н]+Ar[Na]+Ar[O]=1,01+22,99+16=40

Согласно химической реакции, образуется 2 молекулы NaOH, тогда молекулярную массу увеличиваем на 2, т.е.: 2*40=80.

Предположим, цементно-песчаный раствор затворяется раствором едкого натра, с концентрацией 8 моль/л. Тогда, на 1000 г раствора приходится 251 г сух. NaOH.

Итак, зная молекулярную массу соединения и содержание едкого натра в его водном растворе получим пропорцию: 61,98/х=80/251, откуда х=(61,98*251)/80=194,46 г или 19,45% в 1000 г раствора.

Расход в 1 м3 цемента-песчаного раствора состава 1:3, таблицы 4 метасиликата натрия составляет 167 кг. Следовательно, содержание Na2O будет равно 167*10,7%=17,89 кг.

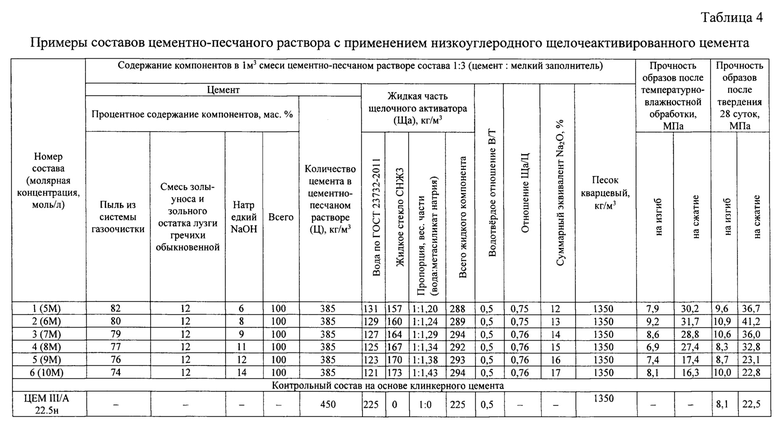

Расход цемента в 1 м3 цементно-песчаном растворе 385 кг. Согласно таблице 4, процентное содержание NaOH в единице массы цемента составляет 385*11%=42,35 кг. Необходимо количество воды в жидкой части щелочного активатора составляет 125 кг. Тогда, общая масса формируемого в цементно-песчаном растворе водного раствора NaOH с концентрацией 8М будет равно: 125+42,35=167,35 кг. Отсюда, содержание Na2O в этом растворе составит: 167,35*19,45%=32,55 кг. Суммарное содержание эквивалента Na2O будет равно: 17,89+32,55=50,44 кг. Общий расход жидкой части щелочного активатора, с учетом формирующего раствора едкого натра с концентрацией 8М составляет: 167,35+167=334,35 кг. Тогда, содержание эквивалента Na2O в 1 м3 цементно-песчаном раствора составит: (50,44/334,35)* 100%=15%. В таблице 3 приведены соотношения сухого едкого натра и воды, соответствующие определенной молярной концентрации, а также эквивалент Na2O.

Корректировку составов с учетом требуемой удобоукладываемости или консистенции цементного раствора проводят с учетом водотвердого отношения (В/Т) или отношением жидкой части щелочного активатора к цементу (Ща/Ц). Соотношение (В/Т) определяли по следующему аналитическому расчету.

Согласно ГОСТ 13078-2021 жидкое стекло СНЖ3 условно содержит: среднюю массовую долю диоксида кремния 30% и окиси натрия 10,7%; максимальную массовую долю окиси алюминия 0,05%, окиси железа 0,2%, окиси кальция 0,05% и серного ангидрита 0,07%. Тогда, суммарный процент содержания этих оксидов равно 41%. Предположим, что этот процент условно постоянен и характеризует твердое вещество. Тогда, содержание твердого вещества в 167 кг жидкого стекла составляет 69 кг, а воды соответственно 98 кг. Суммарное содержание воды в 1 м3 цементно-песчаного раствора составит: 125+98=223 кг, твердого вещества - 385+69=454 кг. Тогда В/Т отношение 223/454=0,5.

Для контроля прочностных и технологических показателей цементно-песчаного раствора на основе низкоуглеродного шелочеактивированного цемента в полученную смесь вводят песок, пригодный для испытания цемента, соответствующий ГОСТ 6139-2020.

Примеры составов цементно-песчаного раствора с применением низкоуглеродного щелочеактивированного цемента приведены в таблице 3. Ранжирование составов осуществлялось по концентрации водного раствора едкого натра, имеющей следующие значения 5, 6, 7, 8, 9 и 10 моль/л.

Для оценки консистенции цементного раствора проводили испытание на расплыв конуса 106-108 мм по ГОСТ 310.4-81. При недостижении данного показателя меняли отношение суммы раствора щелочного активатора к цементу, т.е. водотвердое отношение. Для рассматриваемых примеров значение В/Т было 0,5, а отношение Ща/Ц=0,75-0,76.

Оценка прочностных свойств осуществлялось разрушающим методом на гидравлическом прессе. Для этого были изготовлены контрольные образцы балочки-призмы размером 40x40x160 мм. После формования и уплотнения образцов они оставались в течение суток на открытом воздухе. Затем их перемещали в зависимости от способа твердения. В первом способе твердение в течение 27 суток образцов осуществлялось в камере естественного твердения при относительной влажности 95%. Второй способ включал в себя установку образцов в камеру тепло-влажностной обработки для ускоренного твердения в условия одноступенчатого изотермического прогрева при температуре 90°С по режиму 3+6+3=12 ч.

После выдержки образцы распалубливали и испытывали на определение пределов прочности при изгибе и сжатии в соответствии с ГОСТ 30744-2001. Результаты испытаний приведены в таблице 3.

Из таблицы 4 видно, что полученные образцы 1-6 в целом соответствуют портландцементу марки «ЦЕМ III 22.5н», для которого прочность на сжатие в 28 суток должно быть не менее 22,5 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| УПРАВЛЕНИЕ ВРЕМЕНЕМ СХВАТЫВАНИЯ У ГЕОПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СОДЕРЖАЩИХ РЕАКЦИОННОСПОСОБНЫЕ АЛЮМОСИЛИКАТНЫЕ МАТЕРИАЛЫ, ХАРАКТЕРИЗУЮЩИЕСЯ ВЫСОКИМ УРОВНЕМ СОДЕРЖАНИЯ Ca | 2018 |

|

RU2795134C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1989 |

|

RU2021221C1 |

| СИАЛИТНЫЙ ДВУХКОМПОНЕНТНЫЙ МОКРЫЙ ЦЕМЕНТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И СПОСОБ ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2326842C2 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ, СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ УКАЗАННУЮ СВЯЗУЮЩУЮ КОМПОЗИЦИЮ, СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОЙ КОМПОЗИЦИИ И ЕЕ ПРИМЕНЕНИЕ | 2007 |

|

RU2427547C2 |

| ВЯЖУЩЕЕ | 2009 |

|

RU2412124C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| РАСТВОР ДЛЯ НАГНЕТАНИЯ В ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЕ ТРОСЫ И СПОСОБ УСТАНОВКИ ТРОСА, ВКЛЮЧАЮЩИЙ ТАКОЙ РАСТВОР | 2021 |

|

RU2835490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОЦЕМЕНТА | 2014 |

|

RU2543833C2 |

Изобретение относится к щелочным и щелочно-земельным гидравлическим вяжущим и предназначено для приготовления бетонов и строительных растворов в сборном и монолитном строительстве, а также для ремонтно-восстановительных работ. Технический результат заключается в получении щелочных и щелочно-земельных гидравлических вяжущих, имеющих низкий углеродный след, стремящихся к сокращению технологических переделов, а также способствующих утилизации техногенных отходов промышленного и сельскохозяйственного производств без снижения механических характеристик. Низкоуглеродный щелочеактивированный цемент включает пыль-унос из системы газоочистки воздушной среды вагранки с удельной поверхностью 700-800 м2/кг и щелочной активатор, при этом указанная пыль-унос подвергнута механической активации до удельной поверхности 700-800 м2/кг совместно с сухим едким натром, взятым в количестве до достижения требуемой концентрации в двухкомпонентном щелочном активаторе, при этом цемент дополнительно содержит стабилизирующую активную минеральную добавку из тонкодисперсной смеси, состоящей из золы-уноса и зольного остатка, образуемых при сгорании в вихревой топке лузги гречихи обыкновенной, содержащих в смеси суммарное количество оксида кальция и магния не менее 30 мас.% со средним размером частиц не более 40 мкм с удельной поверхностью 1000 и более м2/кг, а в качестве жидкой части щелочного активатора содержит водный раствор силиката натрия с плотностью при температуре 20°С не менее 1,36-1,5 г/см3 с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, взятых в соотношении 1:1,2-1:1,43 или до достижения суммарного эквивалента Na2O от 12 до 17%, при следующем соотношении, мас.%: пыль-унос из системы газоочистки 74-82, едкий натр 6-14, смесь золы-уноса и зольного остатка от сгорания в вихревой топке лузги гречихи обыкновенной 12%, водный раствор силиката натрия сверх 100% до В/Т 0,45-0,6. 4 табл.

Низкоуглеродный щелочеактивированный цемент, включающий пыль-унос из системы газоочистки воздушной среды вагранки с удельной поверхностью 700-800 м2/кг и щелочной активатор, отличающийся тем, что указанная пыль-унос подвергнута механической активации до удельной поверхности 700-800 м2/кг совместно с сухим едким натром, взятым в количестве до достижения требуемой концентрации в двухкомпонентном щелочном активаторе, при этом цемент дополнительно содержит стабилизирующую активную минеральную добавку из тонкодисперсной смеси, стоящей из золы-уноса и зольного остатка, образуемых при сгорании в вихревой топке лузги гречихи обыкновенной, содержащих в смеси суммарное количество оксида кальция и магния не менее 30 мас.% со средним размером частиц не более 40 мкм с удельной поверхностью 1000 и более м2/кг, а в качестве жидкой части щелочного активатора содержит водный раствор силиката натрия с плотностью при температуре 20°С не менее 1,36-1,5 г/см3 с массовой долей оксида натрия 8,1-13,3% с силикатным модулем 2,7-3,3, взятых в соотношении 1:1,2-1:1,43 или до достижения суммарного эквивалента Na2O от 12 до 17%, при следующем соотношении, мас.%:

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| ДЕФОРМАЦИОННО-УПРОЧНЯЮЩИЙСЯ КОМПОЗИТ НА ОСНОВЕ ШЛАКОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2022 |

|

RU2781960C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| RU 2013129011 А, 26.06.2013 | |||

| CN 112110663 A, 22.12.2020 | |||

| CN 106924735 A, 07.07.2017. | |||

Авторы

Даты

2024-07-25—Публикация

2023-11-28—Подача