Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций и изделий из арболита.

Известен способ изготовления арболита, заключающийся в том, что древесный заполнитель замачивают в течение часа, затем отжимают на центрифуге в течение 5 мин, потом смешивают с добавками, цементом и водой [а.с. СССР №1534031, БИ № 1, 1990].

Недостатками известного способа являются многокомпонентность состава, низкий коэффициент конструктивного качества и высокая энергоемкость портландцемента.

Наиболее близким аналогом к описываемому изобретению является способ изготовления арболита путем смешивания, формования и твердения сырьевой смеси, состоящей из увлажненных (до 10%) древесных опилок и золощелочного вяжущего, представленного золой-унос от сжигания бурых углей КАТЭКа и углеродсодержащего жидкого стекла из микрокремнезема [патент №2130438, БИ №14, 1999].

Недостатком описываемого способа является сравнительно высокая плотность арболита, а следовательно - невысокие теплозащитные свойства.

Задачей, решаемой предлагаемым изобретением, является улучшение теплозащитных свойств арболита.

Технический результат - снижение плотности арболита.

Технический результат при осуществлении изобретения достигается тем, что способ изготовления арболита, включающий дозирование, смешивание, формование изделия и твердение в пропарочной камере при Т=80-90°С сырьевой смеси, включающий увлажненный древесный заполнитель и золощелочное вяжущее, состоящее из золы-унос, полученной от сжигания Канско-Ачинского бурого угля и углеродсодержащего жидкого стекла с силикатным модулем n=1, изготовленного из отхода производства кремния - микрокремнезема и содержащего высокодисперсные углеродистые примеси в виде графита и карборунда, в качестве древесного заполнителя используют кору сосны с размерами частиц 2,5-10 мм, насыпной плотностью 300-350 кг/м3, увлажненную до 30% и перемешанную с жидким стеклом из микрокремнезема с силикатным модулем п=4 и плотностью p=1,45 г/см3 в количестве 20% oт массы коры, в качестве указанной золы-унос – золу-унос II поля, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, в качестве указанного углеродсодержащего жидкого стекла - жидкое стекло с плотностью р=1,33-1,43 г/см3, изготовленного из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода микрокремнезема и содержащее графит и карборунд в количестве 6-7 мас.%, при следующем соотношении компонентов сырьевой смеси, мас.ч:

Указанная кора 1

Зола-унос 2,4-2,6

Углеродсодержащее жидкое стекло 2,4-2,8

а продолжительность твердения в пропарочной камере составляет 10 ч.

Пример приготовления арболита

Древесный заполнитель - кора сосны с размерами частиц 2,5-10 мм и насыпной плотностью 300-350 кг/м3 увлажняется до 30%-ной влажности, перемешивается с жидким стеклом из микрокремнезема с силикатным модулем n=4 и плотностью р=1,45 г/см3 в количестве 20% от массы коры. После этого кора смешивается с золой-унос II поля, полученной от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области. Полученная смесь затворяется жидким стеклом из микрокремнезема с силикатным модулем n=1 и плотностью р=1,33-1,43 г/см3. Соотношение между компонентами смеси составляет, мас.ч.: 1:2,2-2,6:2,4-2,8. Смесь перемешивается до однородного состояния в смесителе принудительного действия. После этого формуются образцы-кубы размером 13×15×15 см. Твердение образцов осуществляется в пропарочной камере при Т=80-90°C в течение 10 ч.

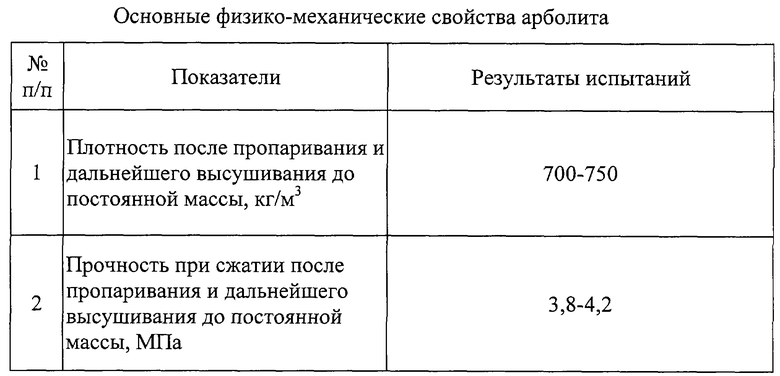

Основные показатели полученного арболита приведены в таблице.

Анализ полученных данных показывает, что при достаточной прочности арболит, изготовленный по предлагаемому способу, имеет значительно меньшую плотность (700-750 кг/м3 вместо 900-950 кг/м3 соответственно), чем арболит по прототипу. Уменьшение плотности материала на 200-250 кг/м3 приводит к существенному улучшению теплозащитных свойств (как известно уменьшение плотности материала снижает его коэффициент теплопроводности); уменьшению толщины стены, возводимой из предлагаемого арболита; при меньшей плотности материала сокращаются затраты на транспортировку и монтаж изделий и конструкций из арболита. Кроме того, в предлагаемом способе на 2 ч сокращена длительность твердения арболитовых изделий. И наконец, в предлагаемом способе в качестве заполнителя используется древесная кора, которая в настоящее время не находит должного применения и, главным образом, сжигается в отличие от древесных опилок (по прототипу), которые применяются в производстве ДВП, ДСП и других материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2332380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2338715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2001 |

|

RU2203242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2338714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2337896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2010 |

|

RU2450990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2010 |

|

RU2439036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОЙ БЕТОННОЙ СМЕСИ ДЛЯ МОНОЛИТНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2237639C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2004 |

|

RU2253634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении конструкций и изделий из арболита. Технический результат: снижение плотности арболита. Способ изготовления арболита включает дозирование, смешивание, формование изделия и твердение в пропарочной камере при Т=80-90°С сырьевой смеси, включающей увлажненный древесный заполнитель и золощелочное вяжущее, состоящее из золы-унос, полученной от сжигания Канско-Ачинского бурого угля и углеродсодержащего жидкого стекла с силикатным модулем n=1, изготовленного из отхода производства кремния - микрокремнезема и содержащего высокодисперсные углеродистые примеси в виде графита и карборунда, отличающийся тем, что в качестве древесного заполнителя используют кору сосны с размерами частиц 2,5-10 мм, насыпной плотностью 300-350 кг/м3, увлажненную до 30% и перемешанную с жидким стеклом из микрокремнезема с силикатным модулем n=4 и плотностью p=1,45 г/см3 в количестве 20% от массы коры, в качестве указанной золы-унос – золу-унос II поля, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, в качестве указанного углеродсодержащего жидкого стекла - жидкое стекло с плотностью р=1,33-1,43 г/см3, изготовленного из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее графит и карборунд в количестве 6-7 мас.%, при следующем соотношении компонентов сырьевой смеси, мас.ч: указанная кора – 1, зола-унос - 2,4-2,6, углеродсодержащее жидкое стекло - 2,4-2,8, а продолжительность твердения в пропарочной камере составляет 10 ч. 1 табл.

Способ изготовления арболита, включающий дозирование, смешивание, формование изделия и твердение в пропарочной камере при Т=80-90°С сырьевой смеси, включающей увлажненный древесный заполнитель и золощелочное вяжущее, состоящее из золы-унос, полученной от сжигания Канско-Ачинского бурого угля и углеродсодержащего жидкого стекла с силикатным модулем n=1, изготовленного из отхода производства кремния - микрокремнезема и содержащего высокодисперсные углеродистые примеси в виде графита и карборунда, отличающийся тем, что в качестве древесного заполнителя используют кору сосны с размерами частиц 2,5-10 мм, насыпной плотностью 300-350 кг/м3, увлажненную до 30% и перемешанную с жидким стеклом из микрокремнезема с силикатным модулем n=4 и плотностью p=1,45 г/см3 в количестве 20% от массы коры, в качестве указанной золы-унос – золу-унос II поля, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, в качестве указанного углеродсодержащего жидкого стекла - жидкое стекло с плотностью р=1,33-1,43 г/см3, изготовленное из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее графит и карборунд в количестве 6-7 мас.%, при следующем соотношении компонентов сырьевой смеси, мас.ч.:

Указанная кора 1

Зола-унос 2,4-2,6

Углеродсодержащее жидкое стекло 2,4-2,8

а продолжительность твердения в пропарочной камере составляет 10 ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| Способ изготовления арболита | 1987 |

|

SU1534031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130911C1 |

| Способ изготовления древесностружечных плит | 1991 |

|

SU1834875A3 |

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, Л.О., 1990, с.9-243 | |||

| ХАСДАН С.М | |||

| Производство и применение арболита | |||

| - М.: Лесная промышленность, 1981, с.29-30. | |||

Авторы

Даты

2004-05-10—Публикация

2002-04-01—Подача