Изобретение относится к элементам конструкций эластичных упаковок для вязких жидкостей, пастообразных и сыпучих продуктов.

Известно техническое решение патент ЕР0773893 В1. Недостатками конструкции является большой расход полимера при изготовлении выпускного патрубка с широким проходным каналом и отсутствие возможности постановки заполненного мешка вертикально горловиной вниз на горизонтальной плоскости.

Известно техническое решение патент US8844767B1 постановки заполненного мешка вниз горловиной на горизонтальной плоскости. Недостатками конструкции является то, что выпускное устройство монтируется только на пустой мешок, а процесс изготовления упаковки состоит из нескольких последовательных термических операций, повышающих стоимость.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в создании выпускного устройства эластичного мешка, придающего ему устойчивость при вертикальной постановке дном вверх на горизонтальной плоскости - для постоянного сосредоточения остатка содержимого упаковки в объеме мешка, прилегающем к выпускной горловине.

Технический результат заключается в расширении функциональных возможностей выпускного устройства эластичной упаковки, а именно: придание стенкам эластичной упаковки вертикальной устойчивости, одновременно обеспечивая герметичное присоединение выпускного патрубка к стенкам пустого либо заполненного содержимым мешка, используя нагреватели простой геометрической формы и минимальное количество операций термосваривания.

Указанный технический результат достигается за счет того, что из термопластичного полимера методом литья под давлением формируется единым узлом выпускное устройство в виде пустотелого канала, содержащего выпускной патрубок, пустотелый тонкостенный промежуточный блок и фланец крепления выпускного устройства к стенкам мешка.

В месте соединения выпускного патрубка с промежуточным блоком сформирован горловинный участок с утолщением стенок. Утолщение стенок горловинного участка может быть сформировано выступающим внутрь канала выпускного патрубка и промежуточного блока.

Утолщение стенок горловинного участка может быть сформировано выступающим наружу выпускного патрубка и промежуточного блока.

Промежуточный блок выполнен из термопластичного полимера, имеет форму открытой тонкостенной воронки с герметичными стенками, обращенной узким краем в сторону горловинного участка, а широким - к фланцу. В стенки промежуточного блока вмонтированы по меньшей мере два противолежащих гребневидных ребра жесткости и по меньшей мере два функциональных рычага. Взаимодействие ребер и функциональных рычагов придает промежуточному блоку и фланцу способность возвращаться в первоначальную форму после деформации.

Ребра жесткости промежуточного блока и функциональные рычаги могут быть сформированы выступающими над внешней поверхностью промежуточного блока.

Ребра жесткости промежуточного блока и функциональные рычаги могут быть сформированы выступающими внутрь канала промежуточного блока.

Ребра жесткости промежуточного блока и функциональные рычаги могут быть сформированы выступающими одновременно над внешней поверхностью промежуточного блока и внутрь канала промежуточного блока.

Ребра жесткости промежуточного блока и функциональные рычаги верхними концами вмонтированы в утолщение стенок горловинного участка.

В каждое ребро жесткости промежуточного блока может быть вмонтирован один гребневидный продольный усилитель, формируя Т-образное поперечное сечение ребра.

В каждое ребро жесткости промежуточного блока могут быть вмонтированы два гребневидных продольных усилителя, формируя П-образное поперечное сечение ребра

В каждое ребро жесткости промежуточного блока могут быть вмонтированы три гребневидных продольных усилителя, формируя Ш -образное поперечное сечение ребра

В ребра жесткости промежуточного блока могут быть вмонтированы гребни, выступающие за внешнюю поверхность промежуточного блока и формирующие опору пальцам руки пользователя в манипуляции отворачивания колпачка выпускного патрубка.

Профиль ребер жесткости промежуточного блока может быть дуговидным.

Профиль ребер жесткости промежуточного блока может быть прямолинейным.

На наружной поверхности промежуточного блока могут быть сформированы выступы для пальцев руки пользователя в манипуляции по расширению выпускного канала.

Функциональные рычаги в стенках промежуточного блока передают разжимающее усилие фланцу для возвращения его в первоначальную форму после окончания деформации и присоединения к нему стенок мешка.

На внешней поверхности промежуточного блока могут быть сформированы гребневидные опоры для сжимающих захватов механизма удержания и деформации фланца перед операцией термосоединения со стенками мешка.

Фланец имеет коробчатый пустотелый корпус, состоящий из по меньшей мере четырех плоских четырехугольных пластин с двумя выступающими плоскими щитками в противолежащих ребрах. Ребра жесткости промежуточного блока нижними концами вмонтированы в ближайшие плоские щитки фланца.

Заявляемое техническое решение предусматривает два варианта формы поперечного сечения пустотелого коробчатого канала фланца.

Вариант 1: поперечное сечение коробчатого канала ромб.

Вариант 2: поперечное сечение коробчатого канала параллелограмм.

Согласно заявляемому техническому решению предлагается два варианта исполнения стенок пустотелого коробчатого канала фланца.

Вариант "а" - в форме пустотелой призмы.

Вариант "б" - в форме пустотелой усеченной пирамиды.

Фланец в форме пустотелой усеченной пирамиды предлагается для упрощения процесса извлечения пуансона после завершения литья под давлением.

Промежуточный блок в нижней части имеет сечение канала, повторяющее верхнее сечение фланца - параллелограмм или ромб.

Верхнее сечение промежуточного блока может иметь геометрическую форму соответствующую форме поперечного сечения выпускного патрубка.

Пластины, образующие стенки фланца (вариант 1-а) имеют прямоугольную форму, одинаковую длину, а также одинаковую ширину.

Стенки фланца (вариант 2-а) сформированы из прямоугольных пластин равной ширины, а длина противолежащих пластин попарно одинакова.

Пластины стенок фланца (вариант б) имеют форму плоских четырехугольных пластин одинаковой ширины.

Длина четырехугольных пластин в стенках фланца (вариант 1-б) одинакова.

Длина четырехугольных пластин в противолежащих стенках фланца (вариант 2-б) одинакова.

Из двух противоположных ребер, расположенных в острых углах пустотелого корпуса фланца, выступают наружу два противолежащих плоских щитка. При этом наружная поверхность фланца совместно с внешней поверхностью щитков образует герметизирующую поверхность фланца.

Размеры углов между сторонами в четырехугольных пластинах, образующих стенки фланца (вариант 2-б) имеют различное значение.

В месте присоединения пластин к плоским щиткам фланца (вариант 2-б) углы, обращенные в направлении выпускного патрубка, имеют значение больше 90 градусов, а углы, обращенные в противоположную сторону от выпускного патрубка, имеют значение меньше 90 градусов. Два других угла между сторонами каждой пластины корпуса фланца (вариант 2-б) имеют значение 90 градусов, сумма значений углов между сторонами в каждой из четырехугольных пластин равна 360 градусам.

В пластинах, образующих стенки фланца выполнены желобовидные выемки для обеспечения деформации стенок фланца из объемной в уплощенную форму.

Желобовидные выемки могут быть выполнены на внешней поверхности пластин, образующих стенки фланца.

Желобовидные выемки могут быть выполнены на внутренней поверхности пластин, образующих стенки фланца.

Длина желобовидных выемок равняется геометрической длине граней призмы (пирамиды) корпуса фланца в местах их взаимного примыкания под тупым или под острым углом.

На внешней поверхности стенок фланца по периметру верхнего сечения в месте примыкания к стенкам промежуточного блока выполнены по меньшей мере два противолежащих гребневидных ребра-ограничителя выступающих наружу, расположенных поперек продольной оси выпускного канала патрубка. Ребра-ограничители обеспечивают сохранение плоской формы стенок фланца в момент деформации из пустотелой формы в уплощенную форму и ограничивают глубину размещения корпуса фланца между стенками мешка в процессе термосваривания с ними.

На внешней поверхности стенок фланца и поверхности выступающих плоских щитков в процессе литья под давлением сформированы ребра, имеющие низкий профиль и треугольное поперечное сечение с закругленной вершиной, образующие плоские открытые ниши с замкнутыми очертаниями. Низкопрофильные ребра выступают над плоскостью внешней поверхностью стенок фланца на одинаковую высоту, а на поверхности щитков высота низкопрофильных ребер плавно уменьшается до нулевого значения.

Форма низкопрофильных ребер может быть прямая.

Форма низкопрофильных ребер может быть дуговидная.

Форма низкопрофильных ребер может быть криволинейная.

Низкопрофильные ребра пересекают участки стенок фланца, где выполнены желобовидные выемки, под углом 90 градусов относительно продольной оси желобовидной выемки.

Для уменьшения сил натяжения в стенках при деформации фланца низкопрофильные ребра могут пересекать участки стенок фланца, где выполнены желобовидные выемки, под углом меньше 90 градусов относительно продольной оси желобовидной выемки.

Свободные кромки низкопрофильных ребер образуют ячеистую поверхность, на которую термическим способом прикрепляются стенки эластичного мешка.

Стенки фланца могут иметь толщину от 0,2 до 5 миллиметров.

На внутренней поверхности стенок фланца с целью предотвращения слипания может быть сформирована низкопрофильная ребристая насечка для рассредоточения тепла и нагрузки при деформации и взаимном соприкосновении стенок фланца в процессе выполнении термосваривания со стенками мешка. Низкопрофильная насечка противолежащих стенок при деформации фланца в уплощенную форму соприкасается и накладывается одна на другую в перекрестно-поперечном порядке.

На внутренней поверхности стенок фланца (вариант 2) с желобовидными выемками с внутренней стороны пропускного канала выполнены по меньшей мере два опорных гребня, вмонтированных в стенки фланца напротив желобовидных выемок для предотвращения прогиба стенок фланца в процессе сжимания и соединения со стенками мешка методом нагрева.

Процесс монтажа фланца выпускного патрубка на стенки эластичного мешка производится после предварительного сжимания удерживающим устройством стенок промежуточного блока. Усилие сжатия через вмонтированные в стенки промежуточного блока функциональные рычаги деформирует фланец из коробчатой в плоскую форму со щелевидным пространством между стенками.

Монтаж фланца выпускного патрубка может быть выполнен на заполненном или пустом эластичном мешке. Соединение со стенками мешка производится путем одного технологического процесса термического сваривания. В ходе процесса термического сваривания проводится прижатие стенок мешка к наружной поверхностью фланца с одновременным нагревом места их взаимного контакта. В процессе нагрева происходит частичное плавление выступающих кромок низкопрофильных ребер на внешней поверхности фланца и плоских щитках. Стенки мешка, прижатые к расплавленным кромкам тонкостенных низкопрофильных ребер, привариваются к наружной поверхности фланца и щиткам. Противолежащие стенки фланца, находясь в сжатом деформированном состоянии, взаимно опираются одна о другую, образуя твердую опору для нагревательных элементов при сваривании.

После окончания процесса сваривания снимается сжимающее усилие на стенки промежуточного блока. При этом система ребер и функциональных рычагов промежуточного блока возвращает в первоначальную форму промежуточный блок и фланец, восстанавливая внутренний канал для прохождения содержимого упаковки к выпускному отверстию. Стенки фланца с присоединенными к ним стенками мешка образуют пространственную емкость преимущественно ромбовидного поперечного сечения. Внутренний коробчатый канал фланца промежуточного блока и горловины выпускного патрубка образуют необходимый объем для концентрации остатка содержимого упаковки в области, прилегающей к выпускному отверстию.

Стенки мешка после термосварного соединения с фланцем и возвращения первоначальной геометрической формы фланца повторяют его очертания, образуя расширенный участок мешка для содержимого. Остаток содержимого упаковки под действием силы гравитации стекает в полость мешка, прилегающую к фланцу, в коробчатый канал внутри фланца, в воронковидный канал промежуточного блока и к выпускному патрубку, обеспечивая постоянное низкое расположение центра тяжести мешка и устойчивое вертикальное расположение горловиной вниз на горизонтальной поверхности. Пробка выпускного отверстия образует плоскую площадку контакта с горизонтальной поверхностью, обеспечивая устойчивую вертикальную постановку заполненного мешка.

Вытеснение содержимого упаковки производится путем сжатия стенок мешка. На заключительном этапе вытеснения содержимого фланец и промежуточный блок выпускного устройства сжимаются в уплощенную форму. Благодаря возможности сжимания фланца и промежуточного блока все содержимое упаковки вытесняется без остатка.

Заявленное изобретение поясняется следующими чертежами, которые иллюстрируют некоторые, но не все, из возможных вариантов исполнения изобретения.

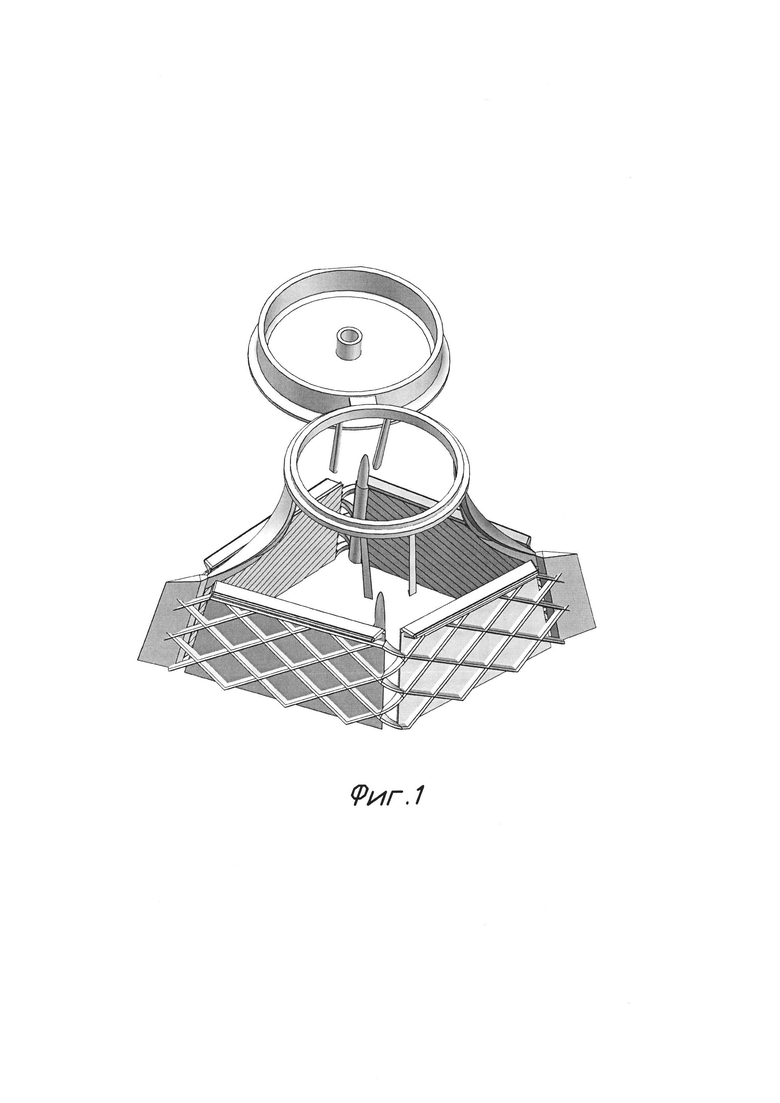

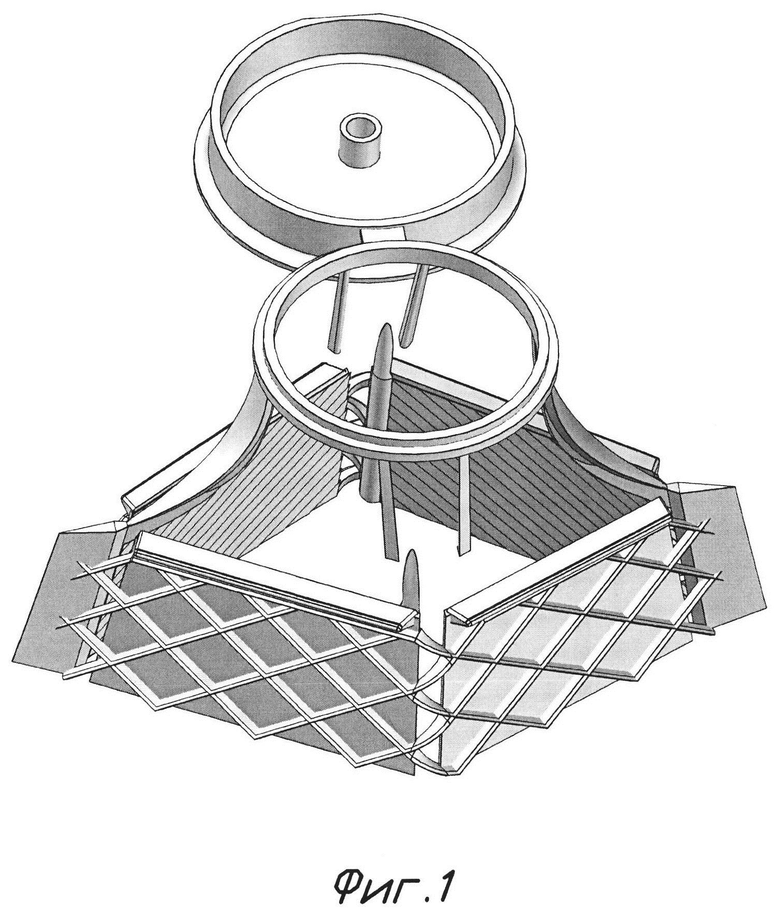

Фиг. 1. Общий вид выпускного устройства до деформации (вариант 2-б) с удаленными (условно) тонкостенными участками, аксонометрическая проекция.

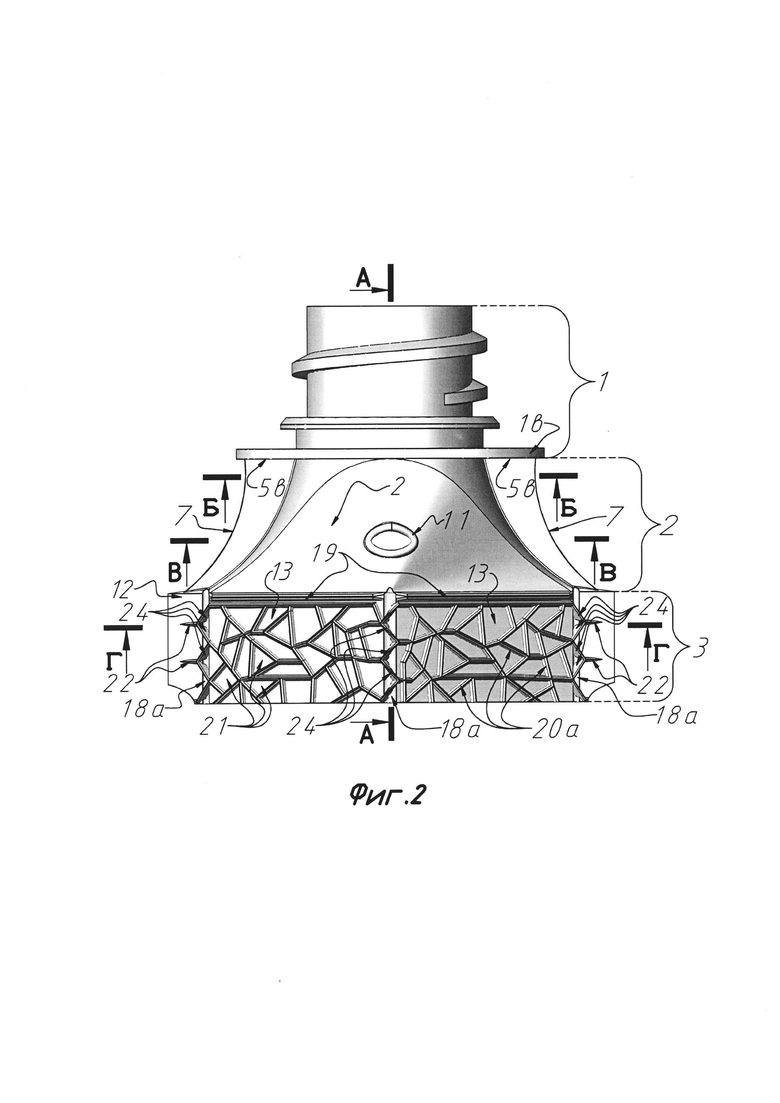

Фиг. 2. Выпускное устройство до деформации (вариант 1-а) вид спереди.

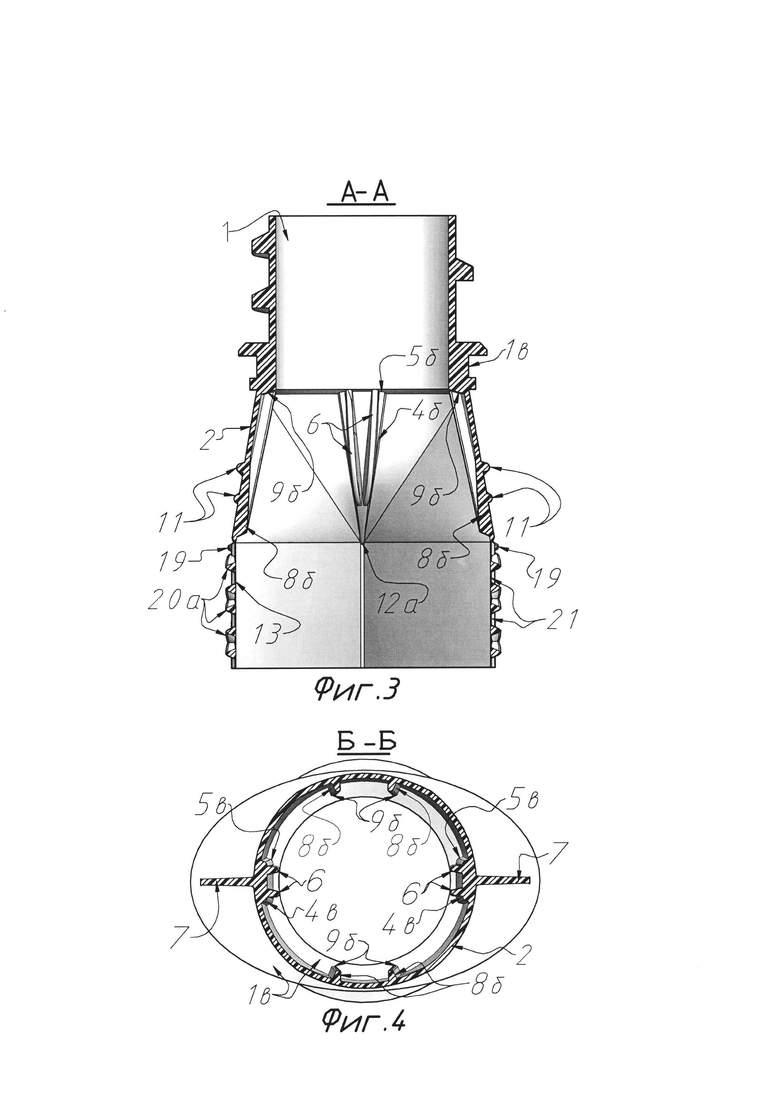

Фиг. 3. Разрез А-А.

Фиг. 4. Разрез Б-Б.

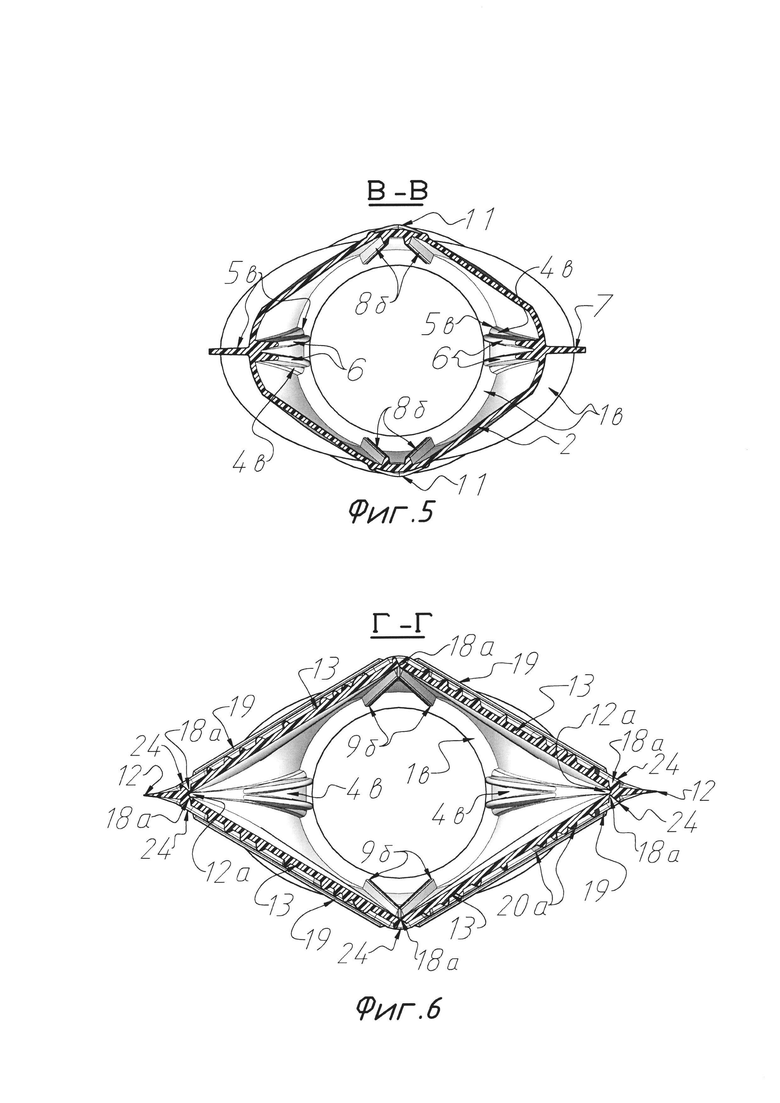

Фиг. 5. Разрез В-В.

Фиг. 6. Разрез Г-Г.

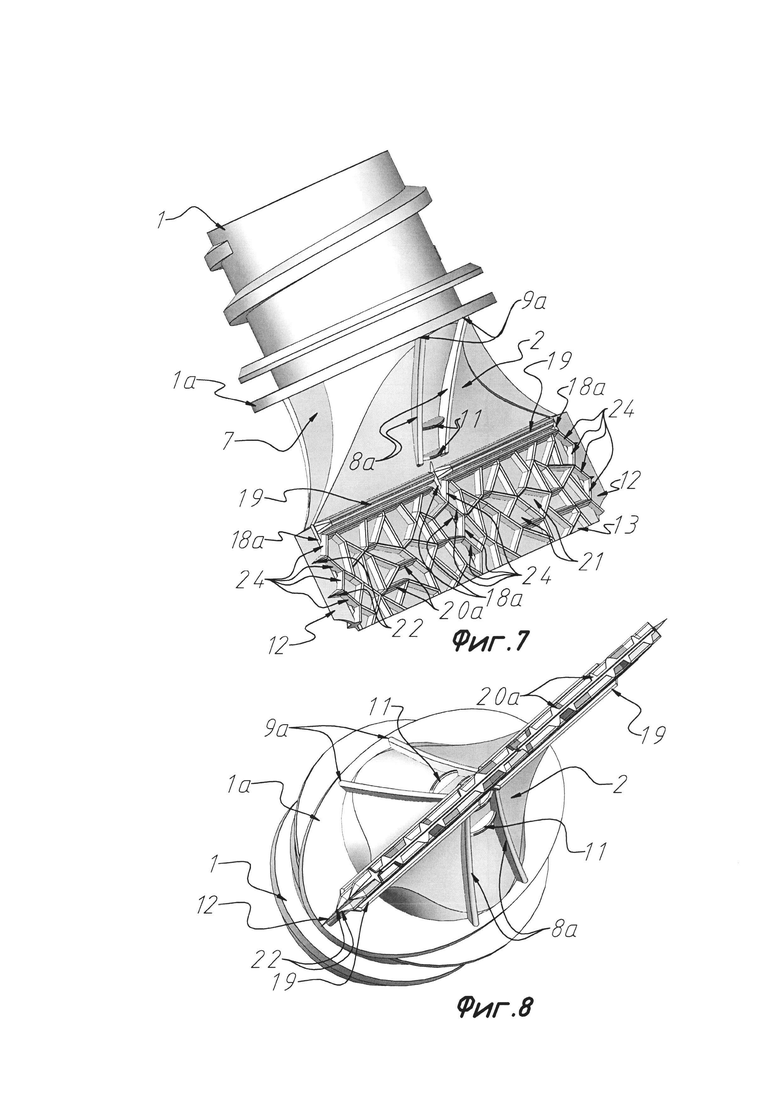

Фиг. 7. Выпускное устройство после деформации (вариант 1-а) аксонометрическая проекция вид сбоку.

Фиг. 8. Выпускное устройство после деформации (вариант 1-а) аксонометрическая проекция вид снизу.

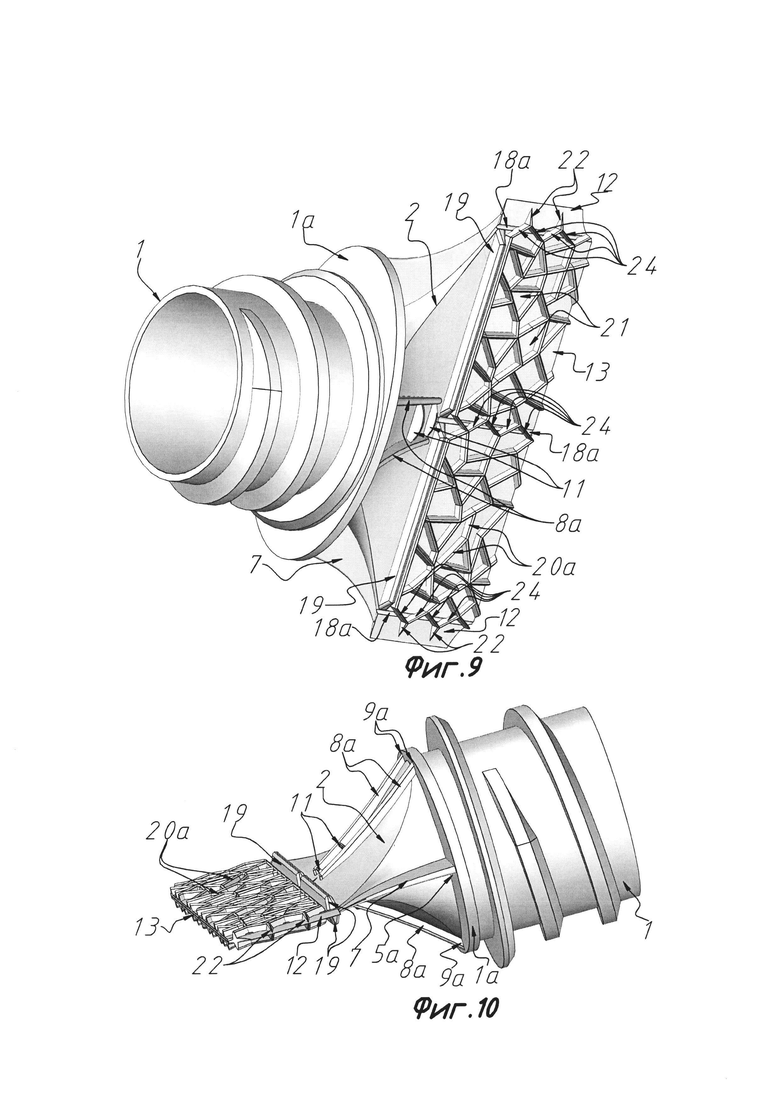

Фиг. 9. Выпускное устройство после деформации (вариант 1-а) аксонометрическая проекция вид сверху.

Фиг. 10. Выпускное устройство после деформации (вариант 1-а) аксонометрическая проекция вид сбоку.

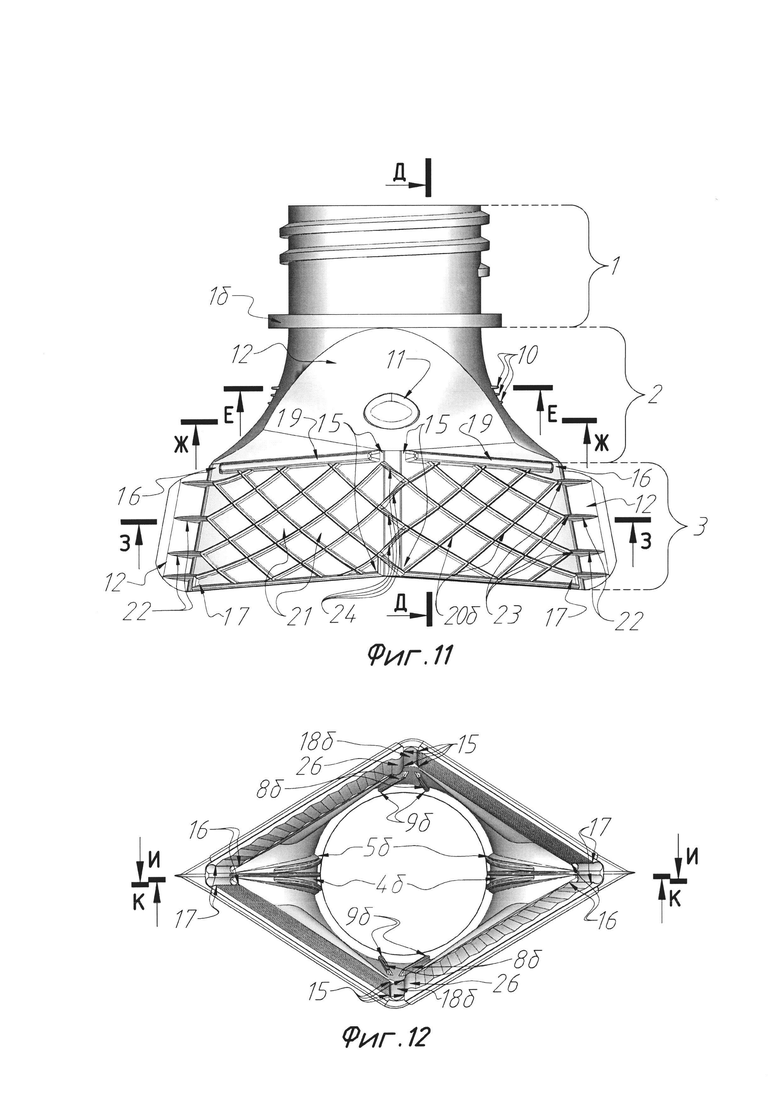

Фиг. 11. Выпускное устройство до деформации (вариант 2-б) вид спереди.

Фиг. 12. Выпускное устройство до деформации (вариант 2-б) вид снизу.

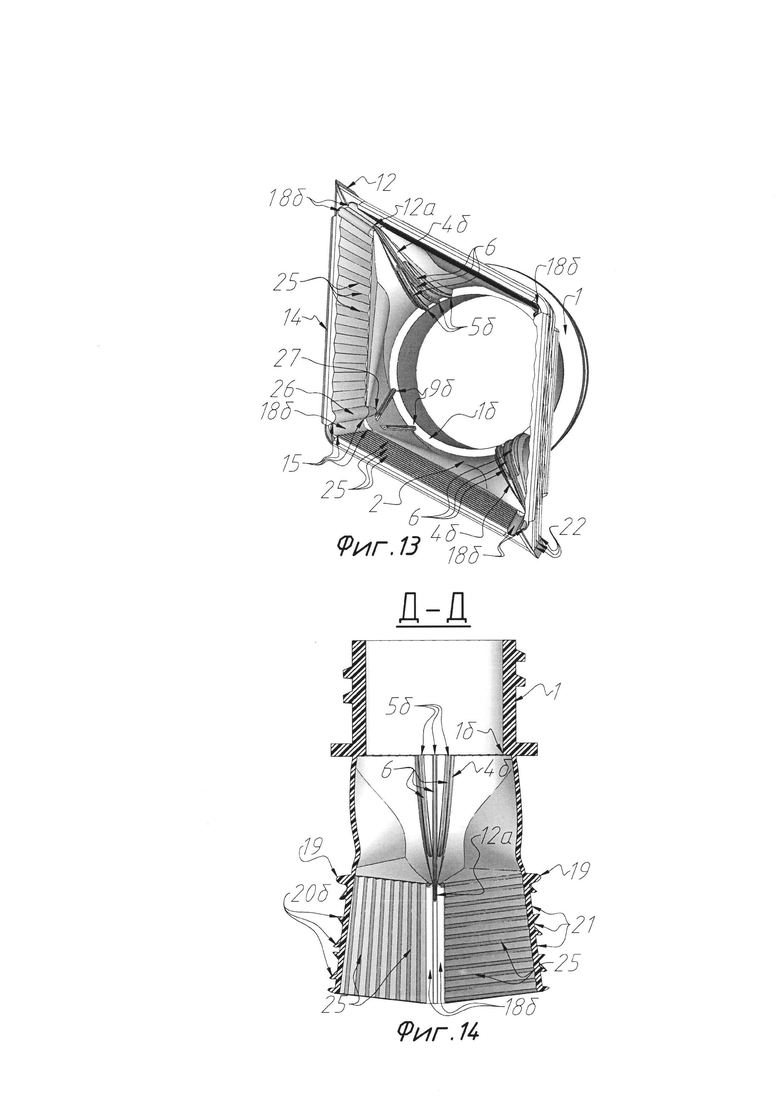

Фиг. 13. Выпускное устройство до деформации (вариант 2-б) аксонометрическая проекция вид снизу.

Фиг. 14. Разрез Д-Д.

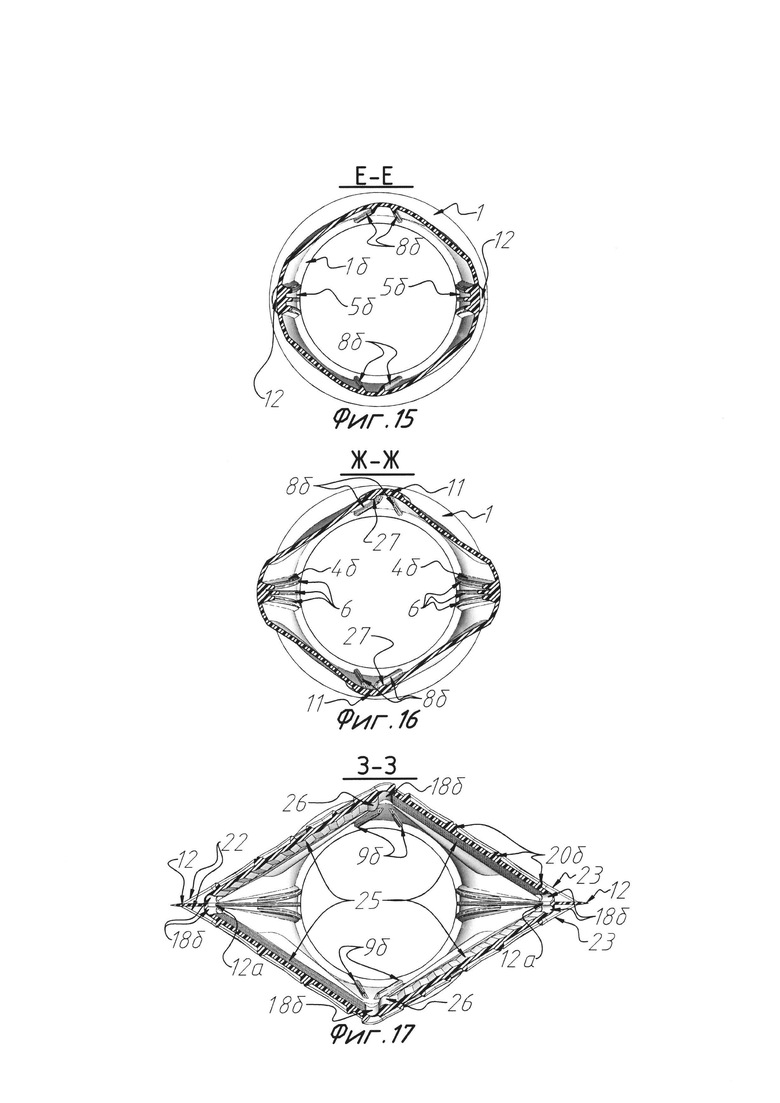

Фиг. 15. Разрез Е-Е.

Фиг. 16. Разрез Ж-Ж.

Фиг. 17. Разрез 3-3.

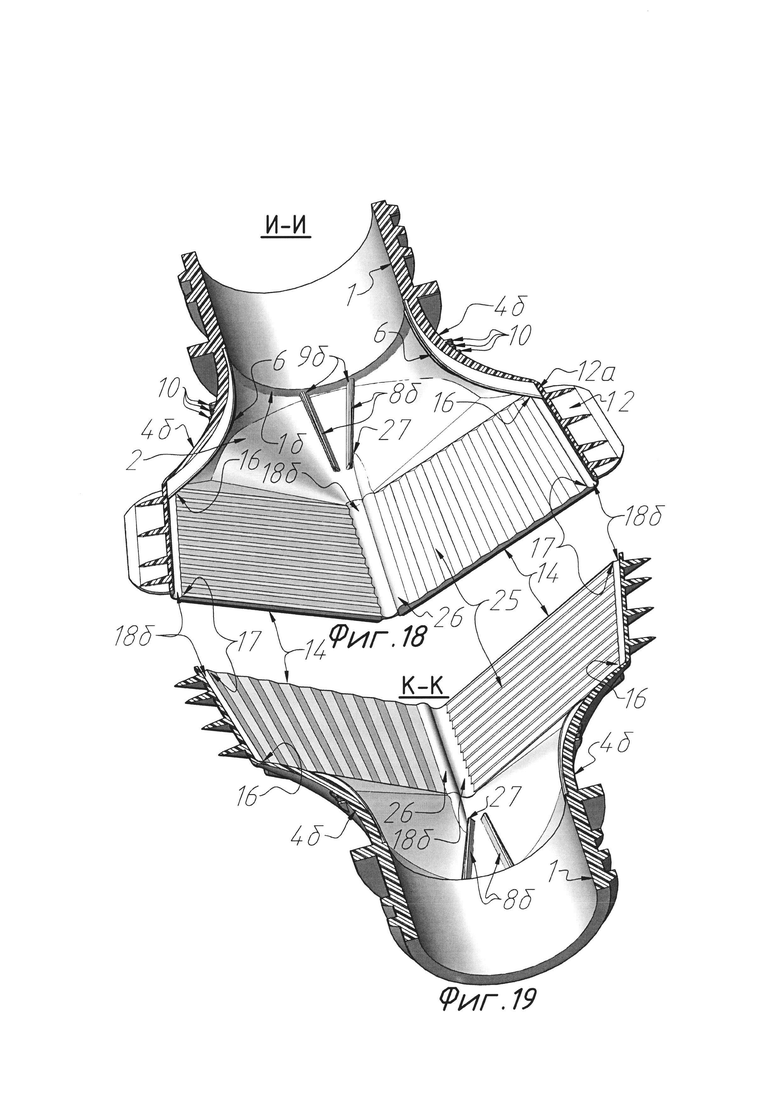

Фиг. 18. Разрез И-И.

Фиг. 19. Разрез К-К.

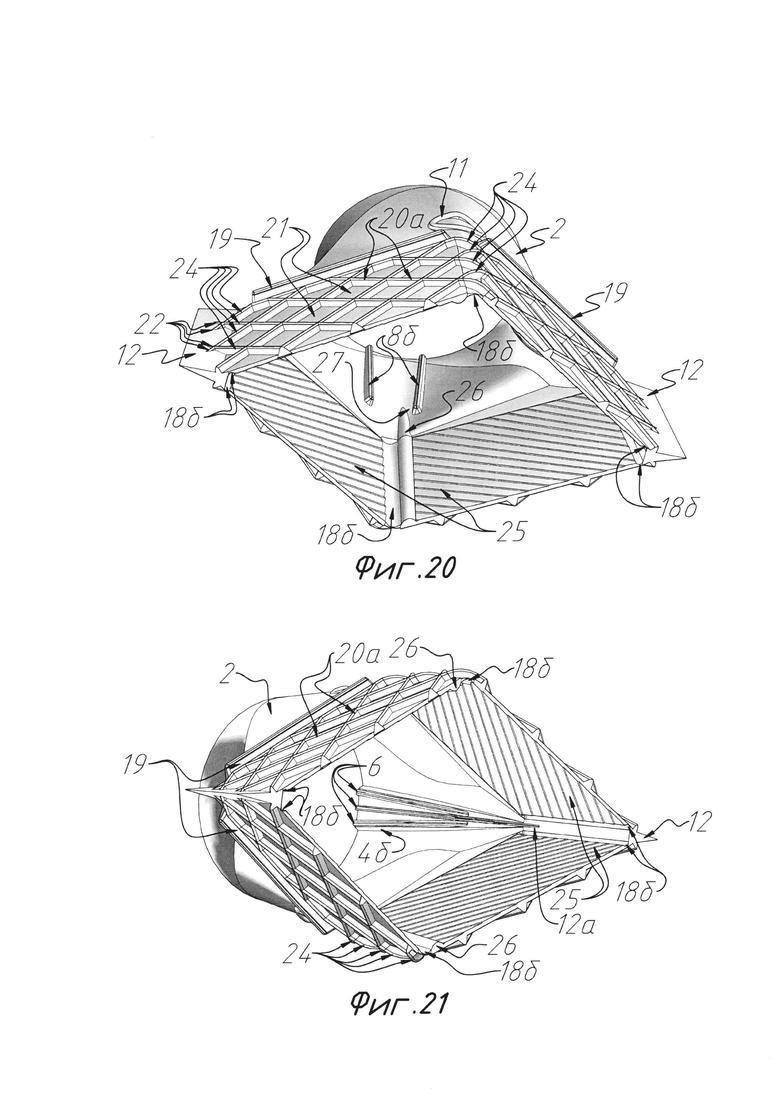

Фиг. 20. Промежуточный блок, фланец после деформации (вариант 2-б) вид аксонометрическая проекция вид спереди снизу.

Фиг. 21. Промежуточный блок, фланец после деформации (вариант 2-б) вид) аксонометрическая проекция вид сбоку снизу.

Фиг. 22. Промежуточный блок, фланец после деформации (вариант 2-б) вид аксонометрическая проекция вид сверху.

Фиг. 23. Промежуточный блок, фланец после деформации (вариант 2-б) вид аксонометрическая проекция вид сбоку.

Фиг. 24. Промежуточный блок, фланец после деформации (вариант 2-б) вид сверху.

Фиг. 25. Промежуточный блок, фланец после деформации (вариант 2-б) вид спереди.

Фиг. 26. Промежуточный блок, фланец после деформации (вариант 2-б) вид сбоку.

Фиг. 27. Промежуточный блок, фланец после деформации (вариант 2-б) вид снизу.

Фиг. 28. Промежуточный блок, фланец после деформации (вариант 2-б) аксонометрическая проекция вид сверху.

Фиг. 29. Выпускное устройство до деформации (вариант 2-б) с удаленными (условно) тонкостенными участками аксонометрическая проекция вид сверху.

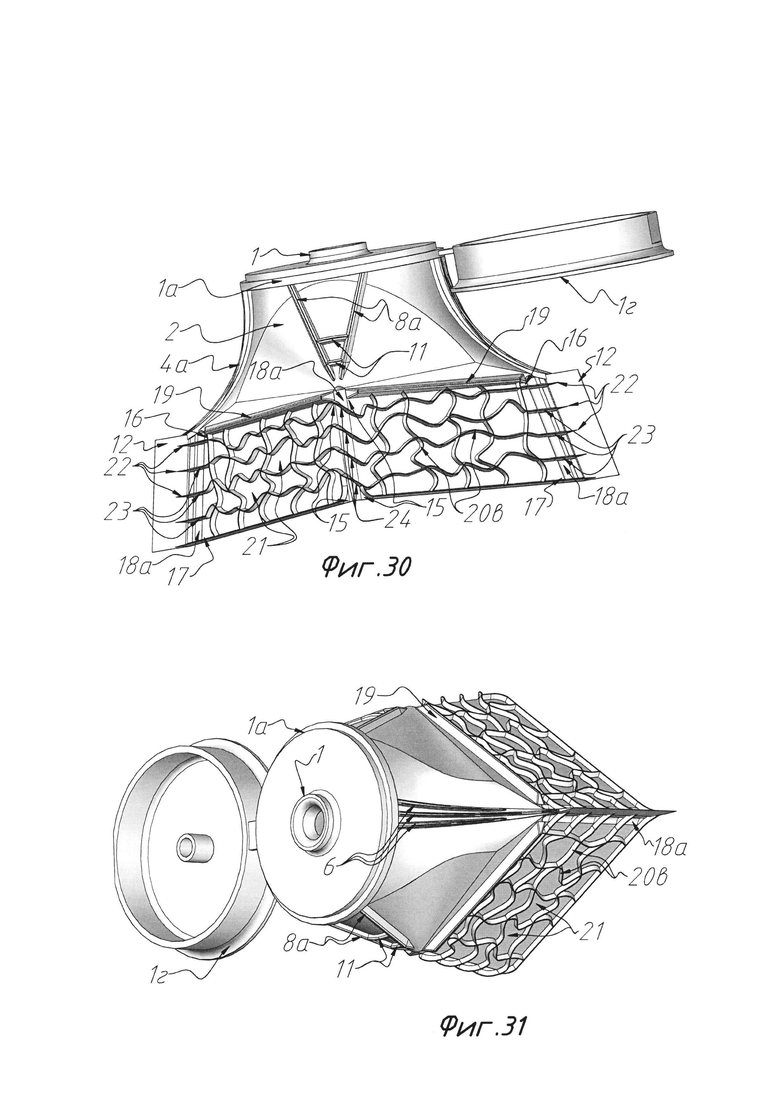

Фиг. 30. Выпускное устройство до деформации (вариант 1-б) с наружными желобовидными выемками и откидной крышкой аксонометрическая проекция вид спереди.

Фиг. 31. Выпускное устройство до деформации (вариант 1-б) с наружными желобовидными выемками и откидной крышкой аксонометрическая проекция вид сбоку сверху.

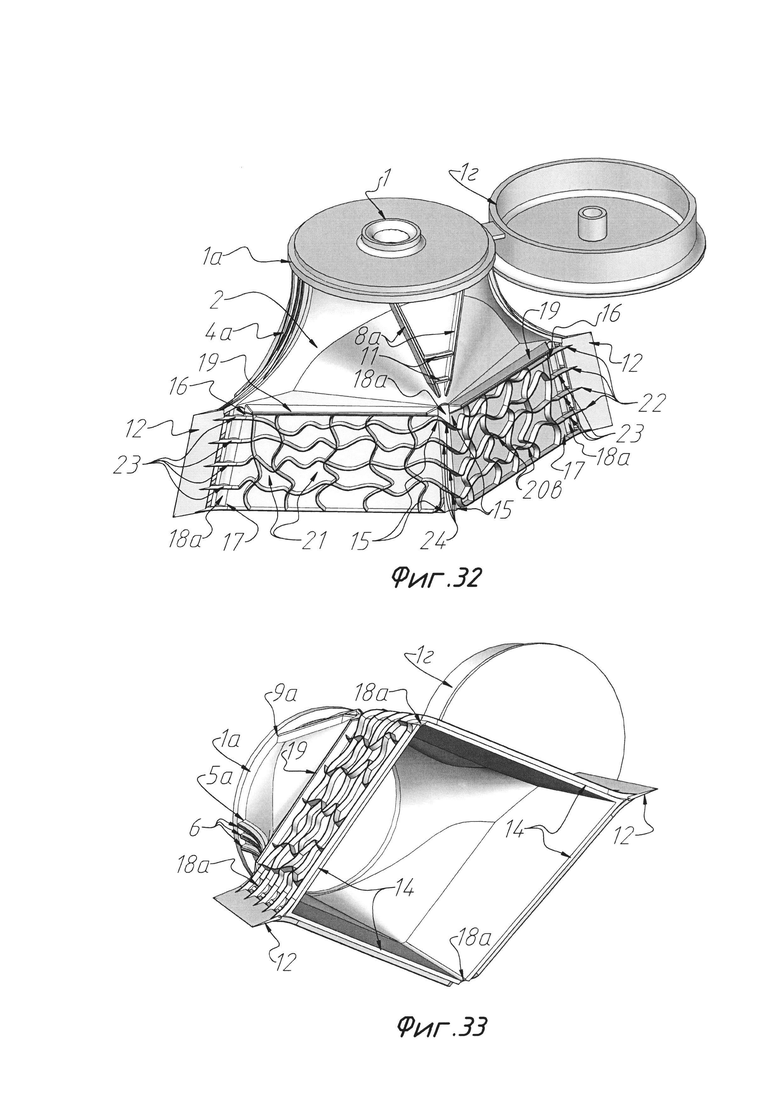

Фиг. 32. Выпускное устройство до деформации (вариант 1-б) с наружными желобовидными выемками и откидной крышкой аксонометрическая проекция вид сверху.

Фиг. 33. Выпускное устройство до деформации (вариант 1-б) с наружными желобовидными выемками и откидной крышкой аксонометрическая проекция вид снизу.

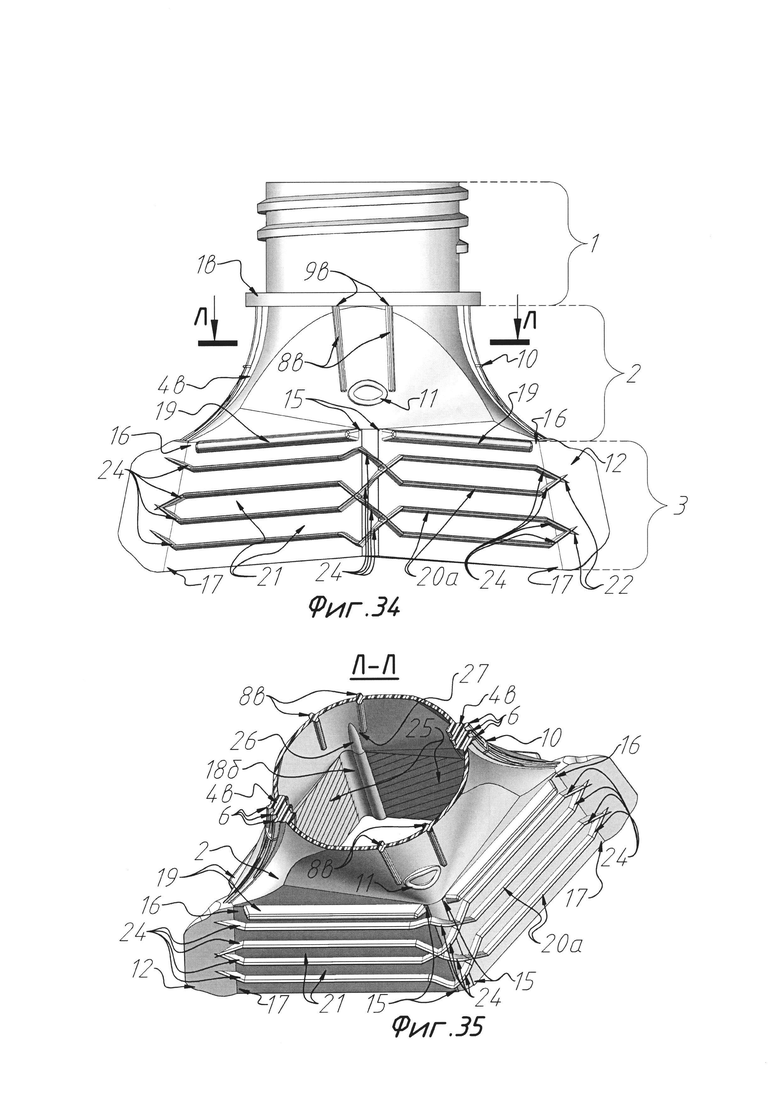

Фиг.34. Выпускное устройство до деформации (вариант 2-б) с ребрами жесткости и функциональными рычагами, выступающими наружу и внутрь канала вид спереди.

Фиг. 35. Разрез Л-Л.

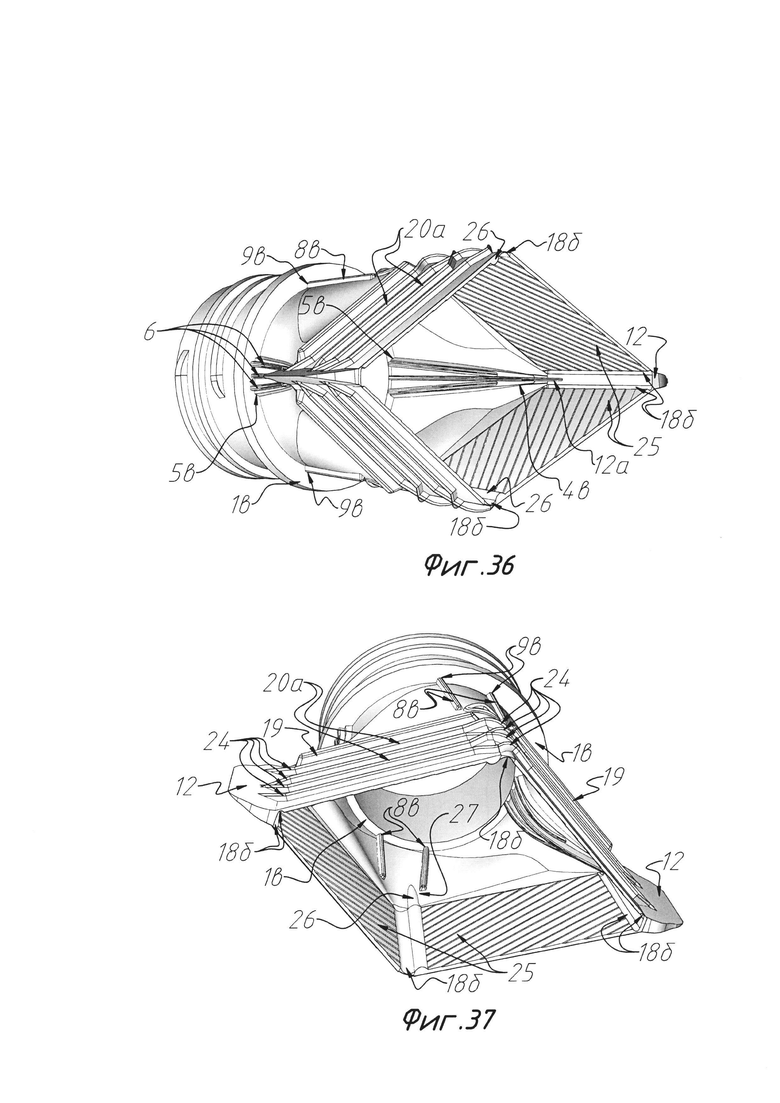

Фиг. 36. Выпускное устройство до деформации (вариант 2-б) с ребрами жесткости и функциональными рычагами, выступающими наружу и внутрь канала аксонометрическая проекция вид сбоку снизу.

Фиг. 37. Выпускное устройство до деформации (вариант 2-б) с ребрами жесткости и функциональными рычагами, выступающими наружу и внутрь канала аксонометрическая проекция вид снизу.

Заявленное изобретение поясняется следующими трехмерными моделями, которые иллюстрируют некоторые, но не все, из возможных вариантов исполнения изобретения.

1. Выпускное устройство до деформации (вариант 2-б) с удаленными (условно) тонкостенными участками.

2. Выпускное устройство до деформации (вариант 1-а).

3. Выпускное устройство после деформации (вариант 1-а).

4. Выпускное устройство до деформации (вариант 2-б).

5. Промежуточный блок, фланец после деформации (вариант 2-б).

6. Разрез промежуточного блока, фланца после деформации (вариант 2-б).

7. Выпускное устройство до деформации (вариант 1-б) с наружными желобовидными выемками на корпусе фланца и откидной крышкой.

8. Выпускное устройство до деформации (вариант 2-б) с ребрами жесткости и функциональными рычагами, выступающими наружу и внутрь канала.

9. Разрез выпускного устройства до деформации (вариант 2-б) с ребрами жесткости и функциональными рычагами, выступающими наружу и внутрь канала.

Ниже описаны некоторые, но не все, возможные варианты реализации изобретения.

Выпускное устройство эластичной упаковки состоит из патрубка для выпуска содержимого 1, горловинного участка 1а, 1б, 1в, прикрепленного к участку снизу пустотелого промежуточного блока 2 в форме воронковидного канала, и прикрепленного снизу к промежуточному блоку коробчатого фланца 3. В горловинном участке выпускного устройства сформировано утолщение стенок 1а, 1б, 1в. Утолщение стенок может быть выполнено наружу патрубка 1а, или внутрь канала выпускного патрубка 1б, или одновременно наружу и внутрь канала выпускного патрубка 1в. На наружной поверхности выпускного патрубка могут быть сформированы спиралевидные ребра для навинчивания крышки. Выпускное устройство эластичной упаковки может быть исполнено с откидывающейся крышкой 1г для удобства закрывания выпускного отверстия. Торцевая поверхность откидывающейся крышки используется в качестве опорной поверхности при вертикальной постановке эластичной упаковки горловиной вниз на горизонтальной плоскости.

В стенки промежуточного блока вмонтированы два противолежащих гребневидных ребра жесткости в трех вариантах исполнения: 4а, 4б, 4в. Ребра жесткости промежуточного блока могут выступать над внешней поверхностью промежуточного блока 4а. Ребра жесткости промежуточного блока могут выступать внутрь канала промежуточного блока 4б. Ребра жесткости промежуточного блока могут также выступать над внешней поверхностью промежуточного блока и внутрь его канала 4в.

Ребра жесткости промежуточного блока 4а, верхними концами вмонтированы в утолщение стенок горловинного участка 1а над внешней поверхностью промежуточного блока 5а. Ребра жесткости промежуточного блока 4б верхними концами вмонтированы в утолщение стенок горловинного участка 1б внутри канала для прохождения содержимого упаковки в промежуточном блоке 5б. Ребра жесткости промежуточного блока 4в могут быть вмонтированы в горловинный участок 1в, выступая одновременно над внешней поверхностью стенок промежуточного блока и внутрь его канала 5в.

Ребра жесткости 4а, 4б, 4в промежуточного блока могут содержать гребневидные продольные усилители 6.

Ребра жесткости промежуточного блока 4а, 4б, 4в могут содержать гребни, выступающие за пределы внешней поверхности промежуточного блока 7 для создания опоры пальцам руки пользователя в манипуляции отворачивания колпачка выпускного патрубка.

В стенки промежуточного блока вмонтированы по меньшей мере два гребневидных функциональных рычага, которые имеют три варианта исполнения: 8а, 8б, 8в. Гребневидные функциональные рычаги промежуточного блока могут выступать над внешней поверхностью промежуточного блока 8а. Гребневидные функциональные рычаги промежуточного блока могут выступать внутрь канала промежуточного блока 8б. Гребневидные функциональные рычаги промежуточного блока также могут быть сформированы одновременно выступающими над внешней поверхностью и внутрь канала промежуточного блока 8в.

Функциональные рычаги промежуточного блока 8а верхними концами вмонтированы в утолщение стенок горловинного участка 1а над внешней поверхностью промежуточного блока 9а. Функциональные рычаги промежуточного блока 8б могут быть вмонтированы верхними концами в утолщение стенок горловинного участка 1б внутри канала для прохождения содержимого упаковки в промежуточном блоке 9б. Функциональные рычаги промежуточного блока 8в могут быть вмонтированы верхними концами в утолщение стенок горловинного участка 1в, одновременно выступая над внешней поверхностью стенок промежуточного блока и внутрь канала 9в.

На наружной поверхности промежуточного блока могут быть выполнены опоры 10 пальцам рук пользователя в манипуляции по расширению выпускного канала.

На внешней поверхности промежуточного блока могут быть сформированы гребневидные опоры 11 для сжимающих захватов механизма удержания и деформации фланца перед операцией термосоединения со стенками мешка.

Фланец 3 имеет коробчатый пустотелый корпус, состоящий по меньшей мере из четырех плоских четырехугольных пластин с двумя выступающими плоскими щитками 12 в противолежащих ребрах. Ребра жесткости промежуточного блока 4а, 4б, 4в нижними концами вмонтированы в ближайшие плоские щитки фланца 12а.

Пластины 13, образующие стенки фланца (вариант 1-а) имеют прямоугольную форму, одинаковую длину и одинаковую ширину.

Плоские пластины 14 стенок фланца (вариант а) имеют четырехугольную форму одинаковой ширины. Размеры углов между сторонами в четырехугольных пластинах, образующих стенки фланца (вариант б) имеют различное значение. Углы 15 между сторонами пластин размером по 90 градусов каждый сформированы в местах соединения пластин, образующих ребра фланца 12б без плоских щитков. В местах соединения пластин, образующих ребра фланца с плоскими щитками 12 размеры углов 16, обращенных в сторону выпускного отверстия патрубка имеют значение больше 90 градусов, а углы 17, обращенные в противоположную сторону от выпускного патрубка имеют значение меньше 90 градусов.

На внешней поверхности пластин 13, 14, образующих стенки фланца, вдоль ребер корпуса фланца выполнены желобовидные выемки 18а для обеспечения деформации стенок фланца из объемной в уплощенную форму. Желобовидные выемки 18б могут быть выполнены на внутренней поверхности пластин 13, 14 вдоль ребер корпуса фланца, внутри коробчатого канала.

На внешней поверхности стенок фланца 13, 14, по периметру верхнего сечения выполнены по меньшей мере два 19 противолежащих гребневидных ребра-ограничителя.

Функциональные рычаги промежуточного блока 8а, 8б, 8в не соприкасаются со стенками 13, 14 фланца.

На внешней поверхности стенок фланца 13, 14 и поверхности выступающих плоских щитков 12, в процессе литья под давлением сформированы ребра, имеющие низкий профиль и треугольное поперечное сечение, образующие плоские открытые ниши 21 с замкнутыми очертаниями. Низкопрофильные ребра могу быть исполнены прямолинейными 20а.

Низкопрофильные ребра могут иметь дуговидную 20б форму. Низкопрофильные ребра могут также иметь криволинейную 20в форму.

На поверхности щитков 12 высота низкопрофильных ребер 20а, 20б, 20в плавно уменьшается относительно плоскости щитков, вплотную до нулевого значения 22.

Низкопрофильные ребра пересекают участки стенок фланца, где выполнены желобовидные выемки 18а, 18б под прямым углом 23 относительно продольной оси желобовидной выемки. Также низкопрофильные ребра для уменьшения сил натяжения в стенках при деформации фланца, могут пересекать участки стенок фланца где выполнены желобовидные выемки 18а, 18б под углом меньше 90 градусов 24 относительно продольной оси желобовидной выемки.

На внутренней поверхности стенок фланца13, 14 может быть сформирована низкопрофильная ребристая насечка 25 для равномерного рассредоточения тепла и нагрузки в процессе термосоединения со стенками мешка.

На внутренней поверхности стенок 14 фланца по варианту с желобовидными выемками 18б выполнено по меньшей мере два опорных гребня 26, вмонтированных в стенки фланца 14 для предотвращения прогиба стенок фланца в процессе соединения со стенками мешка методом нагрева.

Верхние концы опорных гребней 26 заканчиваются, не соприкасаясь 27 с нижними концами функциональных рычагов 8а, 8б, 8в, промежуточного блока на расстоянии от 1 до 5 миллиметров от них.

| название | год | авторы | номер документа |

|---|---|---|---|

| Упаковочный пакетик и способ его изготовления | 2021 |

|

RU2775896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ИСПОЛЬЗОВАНИЯ С ВАКУУМНЫМ НАСОСОМ | 2011 |

|

RU2558120C2 |

| ПРОТИВОВЗЛОМНОЕ КОЛЬЦО ДЛЯ ПИВНОГО БОЧОНКА | 2005 |

|

RU2362727C2 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2209902C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ НАПИТКА И ЕМКОСТЬ ДЛЯ ИСПОЛЬЗОВАНИЯ С УСТРОЙСТВОМ ДЛЯ ВЫДАЧИ НАПИТКА | 2013 |

|

RU2650482C2 |

| КОНТЕЙНЕРЫ И СПОСОБЫ ИЗОЛИРОВАНИЯ ЖИДКОСТЕЙ ПЕРЕД ДОЗИРОВАНИЕМ | 2011 |

|

RU2600718C2 |

| АППАРАТ ДЛЯ РАЗЛИВА ПИВА | 2003 |

|

RU2327630C2 |

| КАМЕРА ДЛЯ ШИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2211764C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ РЕАКТИВНОГО МОМЕНТА НЕСУЩЕГО ВИНТА ВИНТОКРЫЛОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1995 |

|

RU2099247C1 |

| НАРУЖНАЯ СТЕНОВАЯ ПАНЕЛЬ И СТЕНОВАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2298619C2 |

Изобретение относится к элементам конструкций эластичных упаковок для вязких жидкостей, пастообразных и сыпучих продуктов. Корпус выпускного устройства сформирован из термопластичного полимера методом литья под давлением и содержит выпускной патрубок, прикрепленный к патрубку снизу, промежуточный блок с вмонтированными в его стенки функциональными рычагами и ребрами жесткости и фланец в форме открытого пустотелого коробчатого канала для крепления к стенкам мешка. Рычаги и ребра при внешнем сжимающем усилии деформируют фланец из коробчатой формы в плоскую для упрощения процесса крепления к стенкам мешка, после чего возвращают ему первоначальную форму, придавая стенкам упаковки вертикальную устойчивость для возможной постановки вниз горловиной вверх дном на горизонтальной плоскости. Технический результат заключается в обеспечении возможности придания стенкам эластичной упаковки вертикальной устойчивости, одновременно обеспечивая герметичное присоединение выпускного патрубка к стенкам пустого либо заполненного содержимым мешка, используя нагреватели простой геометрической формы и минимальное количество операций термосваривания. 9 з.п. ф-лы, 37 ил.

1. Выпускное устройство для эластичного тонкостенного мешка, сформированное из термопластичного полимера методом литья под давлением, содержащее выпускной патрубок и фланец для прикрепления к стенкам мешка, отличающееся тем, что выпускной патрубок внизу содержит горловинный участок с утолщением стенок и прикрепленный снизу к горловинному участку промежуточный блок в виде открытого пустотелого воронковидного канала, а в стенки промежуточного блока вмонтированы по меньшей мере два гребневидных ребра жесткости и по меньшей мере два гребневидных функциональных рычага, верхние концы которых вмонтированы в горловинный участок выпускного устройства, и прикрепленный снизу к промежуточному блоку коробчатый фланец, корпус которого состоит из по меньшей мере четырех плоских пластин, соединенных в форме открытого пустотелого коробчатого канала с выступающими плоскими щитками из двух противолежащих ребер, а по внешнему верхнему периметру корпуса фланца сформированы по меньшей мере два противолежащих гребневидных ребра, расположенные поперек продольной оси выпускного канала патрубка, а в стенках фланца выполнены по меньшей мере две желобовидные выемки вдоль ребер корпуса.

2. Выпускное устройство по п. 1, отличающееся тем, что поперечное сечение коробчатого канала корпуса фланца имеет форму ромба.

3. Выпускное устройство по п. 1, отличающееся тем, что поперечное сечение коробчатого канала корпуса фланца имеет форму параллелограмма.

4. Выпускное устройство по п. 1, отличающееся тем, что стенки коробчатого корпуса фланца соединены между собой, формируя пустотелую открытую призму.

5. Выпускное устройство по п. 1, отличающееся тем, что стенки коробчатого корпуса фланца соединены между собой, формируя пустотелую открытую усеченную пирамиду.

6. Выпускное устройство по п. 1, отличающееся тем, что на внешней поверхности стенок фланца и щитках сформированы низкопрофильные ребра, выступающие над плоскостью стенок фланца и щитков, образуя плоские открытые ниши с замкнутыми очертаниями.

7. Выпускное устройство по п. 1, отличающееся тем, что внутренняя поверхность стенок фланца в пространстве выпускного канала имеет низкопрофильную ребристую насечку в форме гребенчатой поверхности.

8. Выпускное устройство по п. 3 с желобовидными выемками, выполненными на внутренней поверхности стенок фланца, отличающееся тем, что внутри пространства выпускного канала сформированы по меньшей мере два опорных гребня, выступающих внутрь канала.

9. Выпускное устройство по п. 1, отличающееся тем, что нижние концы функциональных рычагов промежуточного блока не соединяются со стенками корпуса фланца.

10. Выпускное устройство по п. 1, отличающееся тем, что нижние свободные концы функциональных рычагов промежуточного блока не соединяются с опорными гребнями.

| US 2014110433 A1, 24.04.2014 | |||

| WO 2015108445 A1, 23.07.2015 | |||

| УКУПОРОЧНЫЙ КОЛПАЧОК С ЛЕНТОЙ ПОДЛИННОСТИ | 2008 |

|

RU2458831C2 |

| JP 2004203489 A, 22.07.2004 | |||

| US 6065651 A, 23.05.2000. | |||

Авторы

Даты

2023-07-28—Публикация

2023-02-09—Подача