Данное изобретение касается способа изготовления декорированной стеновой или половой панели, а также изготовленной таким способом стеновой или половой панели.

Декорированные плиты сами по себе известны, причем под термином «стеновая панель» следует понимать также и панели, которые пригодны для облицовки потолка. Обычно они состоят из несущего элемента или соответственно сердцевины из твердого материала, например из древесного материала, который по меньшей мере с одной стороны снабжен декоративным слоем и покрывным слоем, а также при необходимости другими слоями, например защитным слоем, расположенным между декоративным и покрывным слоями. Декоративный слой обычно представляет собой снабженную печатью бумагу, которая пропитана смолой. Покрывной слой, как и прочие слои большей частью изготовляют из смолы.

Изготовление панелей, например сердцевины или соответственно несущего элемента, при этом еще может в определенных обстоятельствах обладать потенциалом для усовершенствования.

Поэтому задача данного изобретения заключается в том, чтобы предложить усовершенствованный способ изготовления декорированных стеновых или половых панелей.

Эта задача решается с помощью способа, охарактеризованного в независимом пункте 1, и стеновой или половой панели согласно независимому пункту 14 формулы изобретения.

Таким образом, согласно данному изобретению предлагается способ изготовления декорированной стеновой или половой панели, включающий следующие этапы:

a) подготовка сыпучего материала несущего элемента, в частности гранулята,

b) расположение материала несущего элемента между двумя лентообразными транспортирующими средствами,

c) формование материала несущего элемента под действием температуры с получением полотнообразного несущего элемента,

d) спрессовывание несущего элемента,

e) обработка несущего элемента под действием давления с применением двухленточного пресса, причем несущий элемент охлаждают в двухленточном прессе или перед ним,

f) при необходимости дополнительное охлаждение несущего элемента,

g) при необходимости нанесение грунтовочного слоя для декора по меньшей мере на один участок несущего элемента;

h) нанесение рисунка, моделирующего шаблон декора, по меньшей мере на один участок несущего элемента,

i) нанесение защитного слоя по меньшей мере на один участок декора,

j) при необходимости структурирование защитного слоя для получения пор и/или структурирование краевой зоны несущего элемента для образования соединительных элементов, и

k) при необходимости обработку несущего элемента для снятия электростатического заряда перед одним из названных выше этапов способа.

Под термином «декорированная стеновая или половая панель» или соответственно «декоративная панель» в смысле данного изобретения следует понимать, в частности, стеновые, потолочные или половые панели, у которых на плиту несущего элемента нанесен рисунок, моделирующий шаблон декора. Декоративные панели используются при этом самым различным образом как в области внутренней отделки помещений, так и для декоративной облицовки сооружений, например при изготовлении выставочных сооружений. Наиболее распространенной сферой применения декоративных панелей является их использование в качестве напольных покрытий. При этом на декоративных панелях многократно повторяется один и тот же рисунок, создающий эффект природного материала.

Примерами таких имитированных природных материалов или соответственно шаблонов декора являются такие породы древесины, как, например, клен, дуб, береза, вишня, ясень, орех, каштан, венге или же экзотическая древесина, такая как панга-панга, красное дерево, бамбук и бубинга. Кроме того, имитируется множество других натуральных материалов, например поверхность различных видов камня, или керамические поверхности.

Соответственно под «шаблоном декора» в смысле данного изобретения может пониматься, в частности, такого рода оригинальный натуральный материал или соответственно по меньшей мере его поверхность, которая должна имитироваться или соответственно воспроизводиться посредством декора.

Под «сыпучим» материалом может пониматься, в частности, материал, который посредством насыпки или соответственно посыпания может наноситься на подложку. При этом такой материал может присутствовать в виде текучей среды или, в частности, сыпучего твердого материала.

Далее под «гранулятом» или соответственно под «гранулированным материалом» можно понимать твердый материал или соответственно рыхло насыпанную массу твердого материала, которая содержит множество твердых частиц, например зерен или микросфер, или соответственно состоит из них. В качестве примера, но не как ограничение, здесь следует упомянуть зернистые или порошкообразные материалы.

Под «несущим элементом» может пониматься, в частности слой, который в полностью изготовленной панели служит сердцевиной или соответственно базовым слоем и который, в частности, может содержать природный материал, например древесный материал, волокнистый материал или материал, содержащий пластмассу. Например, несущий элемент может придавать панели вполне достаточную стабильность или способствовать ее достижению.

Под «полотнообразным несущим элементом» при этом может пониматься несущий элемент, который, например, в процессе его изготовления имеет полотнообразную форму и, тем самым, значительно большую длину по сравнению с его толщиной и соответственно шириной, и его длина может составлять, например, более 15 м.

Под «плитообразным несущим элементом» в смысле данного изобретения может пониматься несущий элемент, который сформирован путем отделения от полотнообразного несущего элемента и имеет форму плиты. Далее, такому плитообразному несущему элементу уже предварительно может быть придана форма и/или размер изготовляемой панели. Однако такой плитообразный несущий элемент может быть использован и в виде крупноразмерной плиты. Крупноразмерная плита в смысле данного изобретения является при этом, в частности, несущим элементом, габариты которого в несколько раз превышают габариты конечных декоративных панелей и который в процессе изготовления разделяется на соответствующее количество декоративных панелей, например, посредством распиловки, лазерной резки или резки водяной струей. Например, такая крупноразмерная плита может соответствовать полотнообразному несущему элементу.

«Древесные материалы» в смысле данного изобретения представляют собой помимо массивных древесных материалов также и материалы, такие как, например, клееная многослойная древесина с перекрестным расположением слоев, клееная древесина, столярная плита, слоистая клееная древесина, брус из клееного шпона, древесный материал из полосок фанеры и гибочная фанера. Кроме того, под древесными материалами в смысле данного изобретения понимаются также древесно-стружечные материалы, такие как, например, древесно-стружечные плиты, экструзионные древесно-стружечные плиты, ориентированно-стружечные плиты (Oriented Structural Board, OSB) и ламинированный брус из ориентированной щепы, а также древесно-волокнистые материала, как, например, изоляционные древесно-волокнистые плиты (HFD), средне-твердые и твердые древесно-волокнистые плиты (MB, HFH), а также, в частности, средне-плотные древесно-волокнистые плиты (MDF) и древесно-волокнистые плиты (HDF) высокой плотности. Современные древесные материалы, например древесно-пластиковые композитные материалы (ДПК=WPC - Wood Plastic Composite), сэндвичные плиты из легкого материала сердцевины, такого, например, как вспененный материал, жесткий пенопласт или бумажные соты, и размещенного на нем древесного слоя, а также связанные минеральным материалом, например, цементом, древесно-стружечные плиты, которые тоже представляют собой древесные материалы в смысле данного изобретения. Пробка тоже представляет собой древесный материал в смысле данного изобретения.

В смысле данного изобретения под термином «волокнистые материалы» следует понимать материалы, такие, как, например, бумага или нетканое полотно на основе растительных волокон, волокон животного происхождения, минеральных или же искусственных волокон, равно как и картоны. Примерами этого являются волокнистые материалы из растительных волокон, а наряду с бумагой и нетканым полотном из волокон целлюлозы - плиты из биомассы, например, из соломы, кукурузной соломы, бамбука, листвы, экстрактов морских водорослей, лубяного волокна, хлопка или волокон масличных пальм. Примером волокнистых материалов животного происхождения являются, например, материалы на основе кератина, например, шерсть или конский волос. Примером минеральных волокнистых материалов является также минеральная шерсть или стекловата.

Неожиданно оказалось, что посредством вышеописанного способа может быть реализована комбинация особенно выгодного изготовления, в частности, несущего элемента стеновой или половой панели с материалами, которые особенно предпочтительны для изготовления несущего элемента панели вследствие их выдающихся свойств. При этом путем комбинирования описанных выше этапов способа может быть особенно эффективно реализован способ изготовления, в частности, несущего элемента с первоклассными материалами декорированной стеновой или половой панели, причем этот способ, кроме того, позволяет производить в высшей степени адаптируемые и очень стабильные панели. Таким образом, простым образом могут производиться панели, которые могут иметь предпочтительные свойства.

Способ изготовления стеновой или половой панели включает в себя следующие этапы.

Сначала согласно данному способу изготовляют несущий элемент или соответственно сердцевину. Вышеописанный способ предусматривает для этого сначала подготовку сыпучего материала несущего элемента согласно этапу a). Материал несущего элемента служит основой для изготовления, в частности, плитообразных несущих элементов для панелей. Он может, например, присутствовать в виде однородного материала или же в виде смешанного материала из двух или более материалов. При этом материал несущего элемента или по меньшей мере один компонент материала несущего элемента должен иметь такую температуру плавления или температуру размягчения, чтобы на следующем этапе способа можно было формовать этот материал несущего элемента под воздействием высокой температуры, как это будет подробно пояснено далее. Особенно предпочтительно, если материал несущего элемента может быть подготовлен в виде сыпучего твердого материала или соответственно в виде гранулята, причем гранулят в зависимости от используемого материала может иметь - чисто в качестве примера крупность зерен, например, в диапазоне от≥100 мкм до ≤10 мм. Это без проблем обеспечивает стабильность при хранении, а также особенно хорошую адаптируемость к желаемому составу материала. В частности, именно при гранулированной форме может быть достигнуто особенно однородное перемешивание различных компонентов, причем можно добиться получения заданной смеси с точно отрегулированным составом. В качестве примера могут использоваться так называемые смеси сухих материалов, т.е. сухие полимерные порошки в смеси с инертными материалами. Кроме того, гранулят, в частности при указанном выше диапазоне размеров, можно очень однородно, а также совершенно определенным образом распределить по основанию, так что можно получить несущий элемент с совершенно определенным профилем свойств. Предпочтительная насыпка или соответственно распределение материала несущего элемента может при этом иметь отклонение по насыпной плотности≤5%, в частности, ≤3%.

Согласно этапу b) способа сыпучий, в частности, гранулированный, материал несущего элемента помещается между двумя лентообразными транспортирующими средствами. Точнее говоря, нижнее лентообразное транспортирующее средство движется по замкнутой траектории, а на определенном расстоянии от нижнего транспортирующего средства по замкнутой траектории движется верхнее лентообразное транспортирующее средство. Материал несущего элемента может быть помещен на нижнее транспортирующее средство и затем быть ограничен нижним и верхним транспортирующими средствами. Благодаря точному рассеиванию (насыпке) при этом можно отказаться от бокового ограничения. Посредством обоих транспортирующих средств можно, тем самым, материал несущего элемента подавать к отдельным обрабатывающим станциям или соответственно транспортировать через них и получать из него несущий элемент. Кроме того, материал несущего элемента уже на этом этапе способа может предварительно формоваться. Таким образом, эти лентообразные транспортирующие средства могут выполнять две функции, а именно функцию транспортного средства и функцию формы.

При этом лентообразные транспортирующие средства по меньшей мере в зоне двухленточного пресса, что будет описано ниже, по меньшей мере частично могут быть выполнены из тефлона, соответственно из политетрафторэтилена (PTFE). Например, эти ленты могут быть полностью сформованы из политетрафторэтилена, или могут использоваться ленты, которые снабжены наружным покрытием из политетрафторэтилена. В последнем случае могут найти применение, например, упрочненные стекловолокном пластмассовые ленты или же стальные ленты. Посредством такого рода транспортирующих средств вследствие антиадгезивных свойств этого материала может быть получена совершенно определенная, например, гладкая поверхность изготовленного несущего элемента. Так можно предотвратить прилипание транспортируемого материала несущего элемента к транспортирующим средствам, и тем самым избежать негативного воздействия на структуру поверхности непосредственно или посредством налипающего материала в следующем цикле. Кроме того, политетрафторэтилен даже при высоких температурах устойчив к воздействию химикатов, как и к разложению, так что, с одной стороны, без проблем возможна термообработка материала несущего элемента, да и транспортирующие средства тоже остаются стабильными в течение длительного времени. Кроме того, обеспечивается свобода в выборе материала несущего элемента.

Транспортирующие средства при этом могут проходить через все устройство, или они могут прерываться и быть выполнены в виде нескольких транспортирующих средств.

Выгрузка материала несущего элемента согласно этапу b) способа при этом может быть реализована, в частности, с помощью одной или нескольких разбрасывающих головок, которые могут выгружать материал несущего элемента заданным образом. Что касается разбрасывающих головок, то они могут быть, например, компонентом формирующего агрегата и содержать по меньшей мере один вращающийся распределительный валок. Например, может быть предусмотрена воронка, которая может заданным образом выдавать выгружаемый материал на распределительный валок. При этом может быть предусмотрена также ракля, счищающая материал в углублениях валка. Затем с помощью вращающегося щеточного валка материал можно выгружать с распределительного валка, при этом он попадает на отбойную поверхность, а оттуда соскальзывает на транспортирующее средство. Для регулирования ширины разброса можно предусмотреть, далее, устройство регулирования ширины разброса. В этом варианте выполнения может быть обеспечена особенно равномерная выгрузка материала несущего элемента, что одновременно может привести к получению однородного несущего элемента заданного качества.

Например, может быть предусмотрена одна разбрасывающая головка, или можно предусмотреть две, три или более разбрасывающих головок. За счет этого можно будет раскроить несущий элемент особенно простым образом, и при этом, например, можно подготовить желаемые смешанные материалы. В таком варианте выполнения смесь без проблем может быть «подкорректирована» во время процесса изготовления или между двумя загрузками, так что может быть обеспечена очень большая вариативность. Кроме того, путем различного оснащения отдельных разбрасывающих головок можно готовить смесь для разных материалов несущего элемента прямо непосредственно перед ее обработкой, так что можно предотвратить негативное воздействие различных компонентов друг на друга, а также обусловленное этим снижение качества изготовленного несущего элемента.

Следующим шагом согласно этапу c) способа является формование расположенного между лентообразными транспортирующими средствами материала несущего элемента под действием температуры или соответственно тепла. На этом этапе способа под воздействием тепла или соответственно при нагреве происходит расплавление или соответственно размягчение материала несущего элемента или по меньшей мере части его, благодаря чему, например, может формоваться гранулят. В таком состоянии образующееся между транспортирующими средствами приемное пространство может гомогенно заполняться и тем самым образовывать полотнообразный несущий элемент, который может подвергаться дальнейшей обработке.

Полученный таким образом полотнообразный несущий элемент может одновременно сжиматься к этапу c) способа или после него, следовательно, согласно этапу d) способа. Этот шаг способа может осуществляться, в частности, в пригодном для этого прессе или соответственно в валках. Таким образом, здесь происходит первое уплотнение полотнообразного несущего элемента. На этом этапе несущий элемент по существу уже может приобрести свою желаемую толщину, так что на последующих этапах дальнейшей обработки потребуется произвести лишь незначительное уплотнение, и последующие операции могут протекать, тем самым, особенно щадящим образом, что будет подробно разъяснено ниже. При этом, в частности, может быть гарантировано, что температура несущего элемента снижается настолько, что необходимое сжатие может быть осуществлено с получением желаемого результата.

На следующем этапе e) способа дальнейшая обработка несущего элемента проводится под действием давления с использованием двухленточного пресса. На этом этапе способа могут быть отрегулированы, в частности, поверхностные свойства несущего элемента. Например, на этом этапе способа осуществляется, в частности, выравнивание поверхности. Для этого предварительно уплотненный несущий элемент обрабатывается под действием давления, при этом, в частности, давление может выбираться таким небольшим, что это второе сжатие происходит лишь в очень небольшом диапазоне. В качестве примера можно привести сжатие в диапазоне ≤10%,≤5%, в частности, ≤3% от общей толщины несущего элемента перед этим спрессовыванием. Например, может быть произведено уплотнение в диапазоне 0,2-0,3 мм при толщине плиты 4,5 мм. Таким образом вариант выполнения технологического устройства на этом этапе способа может быть выбран, в частности, в зависимости от устанавливаемых желаемых поверхностных свойств, что может быть особенно щадящим. Таким образом, двухленточный пресс может служить зоной калибровки, в частности, для придания окончательных поверхностных свойств, в том числе и толщины несущего элемента.

При этом может иметь свои преимущества, в частности, использование двухленточного пресса, так как с помощью такого пресса возможно особенно щадящее проведение операции сжатия, а также особенно эффективно и заданным образом может обеспечиваться качество поверхности. Кроме того, в частности, использование ленточного пресса может обеспечивать высокие линейные скорости, так что может быть обеспечена особенно высокая скорость прохождения всего процесса.

Например, такой ленточный пресс, имеющий большей частью довольно длинный участок обработки в направлении транспортировки несущего элемента, может содержать множество зон темперирования, что позволяет регулировать температурный профиль и, тем самым, эффективно устанавливать поверхностные свойства даже при высоких линейных скоростях.

Кроме того, например, благодаря наличию пневматических цилиндров может быть реализовано особенно равномерное и заданным образом регулируемое натяжение в ленте двухленточного пресса, так что регулировка качества поверхности, равно как и сжатия, может быть особенно точной. Ленточный пресс может при этом содержать, например, стальные ленты, например, без покрытия или, например, с политетрафторэтиленовым покрытием, и/или, например, могут темперироваться с помощью нагрева термальным маслом.

Выглаживание, соответственно регулирование качества поверхности может означать на этом этапе, что, хотя самая верхняя поверхность и разглаживается, однако, например, на уже нанесенные структуры или соответственно поры воздействие не оказывается или оказывается лишь в заданной области, так что они еще могут желаемым образом присутствовать даже после этого этапа способа, если это желательно. Это может быть реализовано, в частности, за счет применения ленточного пресса с подходящим температурным профилем и с подходящими значениями давлений.

При этом предусмотрено, далее, что несущий элемент перед двухленточным прессом или в нем, а тем самым, в частности, во время этапа e) способа или перед ним охлаждается, в частности, ниже температур плавления или температур размягчения полимерного компонента материала несущего элемента. При этом охлаждение может происходить лишь в одной ограниченной области, так что несущий элемент, хотя и имеет еще повышенную по сравнению с комнатной (22°C) температуру, однако более низкую, чем установленная перед тем повышенная температура, и при этом предпочтительно - а также в зависимости от используемого пластика - ниже температуры плавления или температуры размягчения пластика, содержащегося в материале несущего элемента. Это может быть реализовано, например, за счет соответствующего выбора температуры темперирующих устройств, которые находятся в двухленточном прессе, или же несущий элемент может охлаждаться, в частности, с помощью темперирующего средства, находящегося перед двухленточным прессом, или соответственно меньше нагреваться. В частности, путем охлаждения несущего элемента может быть получен особенно высококачественный вид поверхности, так как при этом оберегаются ленты двухленточного пресса, выполняемые, например, из политетрафторэтилена (тефлона). Кроме того, может предотвращаться поперечное коробление или соответственно проступание усадочных раковин или пор, так что поверхность несущего элемента может быть особенно высококачественной. Подходящие температуры лежат, например, (но этими значениями не ограничиваются!) в диапазоне ниже 130°C, например, в диапазоне от ≥80°C до ≤115°C, например, 120°C для полиэтилена.

Далее, на следующем этапе f) способа при необходимости затем происходит дальнейшее охлаждение полотнообразного несущего элемента. Несущий элемент, в частности благодаря наличию охлаждающего устройства с определенными степенями охлаждения, может быть охлажден до температуры, которая соответствует комнатной температуре или - чисто в качестве примера - лежит выше нее примерно на 20°C. Например, может иметься множество зон охлаждения, чтобы обеспечить заданное охлаждение несущего элемента.

После своего охлаждения изготовленный несущий элемент сначала может храниться в полотнообразной форме или в виде отдельных плитообразных несущих элементов, и способ может быть в основном завершен. Предпочтительно, однако, непосредственно вслед за этим производить операции обработки, которые могут быть реализованы, например, без подшлифовки, в частности, чтобы таким образом подготовить несущий элемент, пригодный к производству готовой панели, как это подробнее будет пояснено ниже.

Для изготовления готовой панели способ включает следующие дополнительные этапы способа, чтобы можно было снабдить несущий элемент декором и покрыть его защитным слоем. При этом последующие операции предпочтительно осуществляются непосредственно с полученным полотнообразным несущим элементом. Под объем защиты данного изобретения подпадает также и то, что полотнообразный несущий элемент перед одним из этапов g) - j) способа сначала делят на множество плитообразных несущих элементов, и/или эти плитообразные несущие элементы подвергают дальнейшей обработке в ходе соответствующей последовательности этапов способа. Нижеприведенные разъяснения справедливы для обеих альтернатив, причем для упрощения в дельнейшем речь идет об обработке несущего элемента.

Согласно этапу k) способа можно, тем самым, при необходимости сначала, например, перед этапом g) способа провести предварительную обработку несущего элемента для снятия электростатического заряда, чтобы избежать нечеткости в процессе нанесения декора. Это требуется, в частности, для нанесения декоративных слоев методами печати, так как накапливающийся в ходе производственного процесса электростатический заряд в снабжаемых печатью несущих элементах ведет к отклонению капель красителя, соответственно капель жидкой краски на их пути от печатающей головки к снабжаемой печатью поверхности. Вызванная этим неточность нанесения краски ведет к различимой глазом нечеткости оттиска.

При этом устройство для отведения электростатических зарядов может содержать по меньшей мере один валик, щетку или кромку из электропроводного материала с проводимостью ≥1×103 см-1, электрически контактирующие с несущим элементом по меньшей мере в области печатающего механизма и соединенные с электрическим потенциалом массы. При этом электрический потенциал массы может быть обеспечен, например, заземлением. Далее, устройством для отведения электростатических зарядов может быть, например, устройство для получения коронного разряда.

Согласно этапу g) способа при необходимости по меньшей мере на один участок несущего элемента может быть нанесен грунтовочный слой для декора. Например, сначала может быть нанесен праймер, в частности для процесса печати, в качестве грунтовочного слоя для декора, например, толщиной от ≥10 мкм до ≤60 мкм. При этом в качестве праймера может применяться радиационно-отверждаемая жидкая смесь на основе уретана или уретанакрилата, при необходимости с одним или несколькими компонентами из группы, включающей фотоинициатор, реактивный разбавитель, УФ-стабилизатор, средство улучшения реологических свойств, например, загуститель, поглотитель радикалов, средство регулирования расхода, противовспенивающее вещество или консервационное средство, пигмент и/или красящее вещество. Например, уретанакрилат может присутствовать в составе праймера в форме реактивных олигомеров, соответственно форполимеров. Под термином «реактивный олигомер», соответственно «форполимер» при этом в смысле данного изобретения следует понимать содержащее уретанакрилатные звенья соединение, которое под воздействием радиации, а при необходимости и при добавлении реактивного связующего или реактивного разбавителя может реагировать с образованием уретанового полимера или уретанакрилатного полимера. Уретанакрилаты в смысле данного изобретения при этом представляют собой соединения, которые построены по существу из одного или нескольких алифатических структурных звеньев и уретановых групп. Алифатические структурные звенья содержат как алкиленовые группы, предпочтительно с 4-10 атомами углерода, так и циклоалкиленовые группы предпочтительно с 6-20 атомами углерода. Как алкиленовые, так и циклоалкиленовые группы могут быть однократно или многократно замещены C1-C4-алкилом, в частности, метилом, а также могут содержать один или несколько несоседних атомов кислорода. Алифатические структурные звенья при необходимости соединены друг с другом через четвертичные или третичные атомы углерода, через карбамидные группы, биуретовые, уретдионовые, аллофанатные, циануратные, уретановые, эфирные или амидные группы, или через кислород простой эфирной группы, или через азот аминогруппы. Далее, уретанакрилаты в смысле данного изобретения могут содержать также этиленненасыщенные структурные звенья. При этом речь идет предпочтительно о винильных или алилльных группах, которые также могут замещаться C1-C4-алкилом, в частности, метилом и которые, в частности, получены из α,β- этиленненасыщенных поликарбоновых кислот, соответственно их амидов. Особенно предпочтительными этиленненасыщенными структурными звеньями являются акрилоильные и метакрилоильные группы, например, акриламидо и метакриламидо, и в частности, окрилокси и метакрилокси. «Радиационно-отверждаемый» в смысле данного изобретения означает, что состав праймера, индуцированный электромагнитным излучением подходящей длины волны, например, УФ-излучением или электронным излучением, может полимеризоваться по меньшей мере частично.

Применение радиационно-отверждаемых праймеров на основе уретанакрилатов позволяет особенно благоприятным образом, сразу же после нанесения и радиационно-индуцированного отверждения слоя праймера наносить декор, например, с помощью технологии цифровой печати. При этом указанный слой праймера обеспечивает хорошую адгезию нанесенного декора на покрытой праймером поверхности несущего элемента. При этом уретанакрилаты обладают преимуществом хорошей адгезии как относительно материала несущего элемента, так и относительно декоративного слоя, т.е. декоративного красящего вещества или декоративной типографской краски. Это можно обосновать среди прочего реакциями полимеризации, происходящими у этого типа полимеров, при которых, во-первых, под воздействием радиации происходит радикальная полимеризация в OH-группах, а во-вторых, происходит доотверждение полимера через NCO-группы. Это приводит к тому, что после радиационного отверждения сразу получается свободная от клея и пригодная для дальнейшей обработки поверхность, в то время как на окончательные свойства слоя праймера оказывает влияние также базирующееся на NCO-группах доотверждение и обеспечивает надежное связывание с материалом несущего элемента. Кроме того, возникающее доотверждение гарантирует, что достаточная стабильность слоя достигается даже в небольших или не освещенных областях несущего элемента. За счет этого способом согласно изобретению можно, в частности, даже предварительно структурированный несущий элемент, т.е. несущий элемент, поверхность которого уже имеет трехмерное структурирование, надежно снабдить слоем праймера, благодаря чему гарантируется, что нанесенный вслед за этим рисунок будет с прочным сцеплением соединен с этим несущим элементом.

Праймер в предложенном изобретением способе может наноситься на плиту несущего элемента предпочтительно с помощью резиновых валиков, литьевой машины или путем напыления. Предпочтительно праймер наносят в количестве между≥1 г/м2 и≤100 г/м2, предпочтительно между≥10 г/м2 и≤50 г/м2, в частности, между≥20 г/м2 и≤40 г/м2. Вслед за нанесением праймера на поверхность несущего элемента происходит облучение с помощью источника излучения с подходящей длиной волны.

Наряду с применением праймера можно наносить рисунок на запечатываемую соответствующим рисунком декоративную бумагу, которая, например, может использоваться в качестве соединительного средства за счет предварительно нанесенного на несущий элемент слоя полимерной смолы. Такой запечатываемый материал пригоден как для флексографской печати, офсетной печати или шелкографии, так, в частности, и для методов цифровой печати, как например, струйной печати или лазерной печати. Для нанесения слоя полимерной смолы предпочтительно предусмотреть нанесение полимерной композиции, которая в качестве полимерных компонентов содержит по меньшей мере одно соединение, выбранное из группы, включающей меламиновую смолу, формальдегидную смолу, карбамидную смолу, фенольную смолу, эпоксидную смолу, ненасыщенную полиэфирную смолу, диаллилфталат или их смеси. При этом такая полимерная композиция может наноситься в количестве, например, между≥5 г/м2 и≤40 г/м2, предпочтительно между≥10 г/м2 и≤30 г/м2. Далее, на плитообразный несущий элемент может наноситься бумага или нетканый волокнистый слой с весом одного метра между≥30 г/м2 и≤80 г/м2, предпочтительно между≥40 г/м2 и≤70 г/м2.

Далее, согласно этапу h) способа может осуществляться нанесение рисунка, моделирующего шаблон декора, по меньшей мере на один участок несущего элемента. При этом рисунок может наноситься методом так называемой прямой печати. Под термином «методом прямой печати» в смысле данного изобретения понимается нанесение декора непосредственно на несущий элемент панели или на помещенный на этот несущий элемент не запечатанный слой волокнистого материала или соответственно на грунтовочный слой для декора. Применяться могут различные методы печати, как например, флексографская печать, офсетная печать или шелкография. В частности, в качестве методов цифровой печати могут применяться, например, метод струйной печати или метод лазерной печати.

Например, для того, чтобы шаблон декора можно было имитировать и соответственно воспринимать особенно детально и с высокой точностью в трехмерном виде, рисунок может наноситься идентично оригиналу. В частности, трехмерные параметры декора могут быть предоставлены посредством трехмерного сканирования шаблона декора с помощью электромагнитного излучения, например, посредством трехмерного сканера (3D-сканера). При этом на основании предоставленных трехмерных параметров декора может быть последовательно нанесено множество декоративных слоев с по меньшей мере частично различной поверхностью покрытия.

Далее, эти декоративные слои могут быть образованы, в частности, радиационно-отверждаемым красящим веществом и/или типографской краской. Например, могут использоваться отверждаемые под действием УФ-излучения красящее вещество или типографская краска. В таком варианте выполнения может быть достигнуто особенно детальное и согласующееся воспроизведение шаблона декора. Ведь, с одной стороны, таким образом можно без привлечения других мер и с высокой точностью получить декор с синхронными порами. Синхронные поры при этом могут, в частности, представлять собой поры, или иного вида структуры, которые пространственно расположены точно там, где они оптически представлены посредством гаптического структурирования, согласующегося с оптическими признаками декора. По существу, в данном варианте выполнения это происходит автоматически, так как структурированное выполнение производится как раз посредством красящего вещества или соответственно типографской краски. Кроме того, шаблоны декора, например древесные материалы, зачастую имеют вариации цветового впечатления не только по их ширине или соответственно длине, но также и по их глубине. Такое цветовое впечатление и соответственно переход оттенков, в частности, в данном варианте выполнения тоже может быть воспроизведен особенно точно в деталях, так что панель будет представляться еще более натуральной. При этом, в частности, в том случае, если используемое красящее вещество или соответственно типографская краска являются радиационно-отверждаемыми, может быть обеспечено особенно быстрое затвердевание, благодаря чему могут быстро наноситься один за другим множество слоев, что позволяет сделать весь процесс реализуемым в течение короткого времени и, тем самым, особенно экономичным.

Под термином «радиационно-отверждаемоe красящее вещество» следует при этом в смысле данного изобретения понимать состав, который включает в себя связующее и/или наполнители, а также красящие пигменты, и который при индуцировании посредством электромагнитного излучения подходящей длины волны, например, УФ-излучением или электронным излучением может полимеризоваться по меньшей мере частично.

Под термином «радиационно-отверждаемая типографская краска» соответственно при этом в смысле данного изобретения следует понимать состав, который по существу не содержит наполнителей, включает в себя красящие пигменты и который при индуцировании посредством электромагнитного излучения подходящей длины волны, например, УФ-излучением или электронным излучением может полимеризоваться по меньшей мере частично.

При этом каждый из декоративных слоев может наноситься толщиной от ≥5 мкм до ≤10 мкм.

Далее, может быть предусмотрено нанесение как позитивного в отношении красящего вещества и/или структуры изображения, так и соответствующего негативного изображения шаблона декора. В частности, как это известно, например, для древесных материалов в случае позитивного морения и соответственно негативного морения, благодаря использованию цифровых данных о цветовом впечатлении, например, можно перевернуть рисунок древесного материала, так что в отношении цвета, в частности в отношении более светлых и более темных областей получается негатив. Наряду со цветовым впечатлением аналогичное возможно и для наносимой структуры, так что и в плане структурного оформления может быть реализован негатив. Эффекты такого рода на базе цифровых трехмерных данных могут быть без проблем и предварительной подготовки или соответственно переналадки интегрированы в процесс изготовления.

Согласно этапу i) способа может быть предусмотрено нанесение защитного слоя по меньшей мере на один участок декора. Такого рода слой для защиты нанесенного декора может быть нанесен поверх декоративного слоя во время последующего этапа способа, в частности, как изнашиваемый или покрывной слой, который защищает этот декоративный слой, в частности, от износа или повреждений загрязнениями, под влиянием влажности или от механических воздействий, например, истирания. Например, может быть предусмотрено, что изнашиваемый и/или покрывной слой накладывается как предварительно изготовленный слой «оверлей», например, на основе меламина, на снабженный печатным рисунком несущий элемент и соединяется с ним под воздействием давления и/или тепла. Далее, для образования изнашиваемого и/или покрывного слоя может быть предпочтительным нанесение так же радиационно-отверждаемого состава, например, радиационно-отверждаемого лака, например, акрилового лака. При этом можно предусмотреть, чтобы этот защитный слой содержал твердые вещества, как например, нитрид титана, карбид титана, нитрид кремния, карбид кремния, карбид бора, карбид вольфрама, карбид тантала, оксид алюминия (корунд), оксид циркония или их смеси, чтобы повысить износостойкость слоя. При этом нанесение может быть реализовано, например, с помощью валиков, например, резиновых валиков или с помощью литьевых устройств.

Кроме того, покрывной слой сначала может быть частично отвержден, а затем подвергнут заключительной лакировке уретанакрилатом и заключительному отверждению, например, с помощью галлиевого излучателя.

Далее, покрывной и/или защитный слой может содержать средства для уменьшения образования статического (электростатического) заряда на конечном ламинате. Например, для этого можно предусмотреть, чтобы покрывной и/или изнашиваемый слой содержал такие соединения, как например, холинхлорид. Это антистатическое средство может при этом содержаться в составе для образования покрывного и/или защитного слоя, например, в концентрации между ≥0,1 мас.% и ≤40,0 мас.%, предпочтительно между ≥1,0 мас.% и ≤30,0 мас.%.

Кроме того, согласно этапу j) способа можно предусмотреть, что в защитном, соответственно изнашиваемом или в покрывном слое выполняется структурирование, в частности, согласующееся с декором структурирование поверхности путем формирования пор. При этом может быть предусмотрено, что плита несущего элемента уже имеет структурирование, и производится взаимное ориентирование печатающего инструмента для нанесения декора и плиты несущего элемента в зависимости от структурирования плиты несущего элемента, детектируемого оптическими методами. Для наведения печатающего инструмента и плиты несущего элемента друг на друга можно при этом предусмотреть, чтобы необходимое для такого наведения относительное движение между печатающим инструментом и плитой несущего элемента осуществлялось путем перемещения плиты несущего элемента или путем перемещения печатающего инструмента. Кроме того, может быть предусмотрено, что структурирование декоративных панелей осуществляется после нанесения покрывного и/или защитного слоя. Для этого предпочтительно предусмотреть нанесение отверждаемого состава в качестве покрывного и/или защитного слоя, и процесс отверждения проводить только в той мере, чтобы происходило лишь частичное отверждение покрывного и/или защитного слоя. В частично отвержденном таким образом слое с помощью подходящих инструментов, например, твердосплавного структурного валика или штампа, выдавливается желаемая структура поверхности. При этом такое тиснение осуществляется в соответствии с нанесенным декором. Для гарантирования достаточного согласования внедряемой структуры с рисунком декора может быть предусмотрено, что плита несущего элемента и тиснильный инструмент направляются относительно друг друга путем соответствующих относительных движений. Вслед за выдавливанием желаемой структуры в частично отвержденном покрывном и/или защитном слое проводится дальнейшее отверждение этого уже структурированного покрывного и/или защитного слоя.

Во многих случаях предусматривается выполнение в таком изнашиваемом или покрывном слоях согласующегося с декором структурирования поверхности. Под «согласующимся с декором структурированием поверхности» следует понимать, что поверхность декоративной панели имеет гаптически воспринимаемую структуру, которая по своей форме и рисунку соответствует нанесенному декору, чтобы таким образом получить максимально соответствующее оригиналу воспроизведение природного материала даже в отношении тактильных ощущений.

Кроме того, на противоположную декору сторону может наноситься стабилизирующий слой. При этом, в частности, предпочтительно, чтобы стабилизирующий слой наносился одновременно с нанесением бумажного или нетканого волокнистого слоя на сторону для декора в ходе общей операции каландрирования.

В порядке альтернативы или дополнительно краевые зоны панели могут быть структурированы или соответственно профилированы, чтобы, в частности, предусмотреть разъемные соединительные элементы. В связи с этим при профилировании в смысле данного изобретения может быть предусмотрено выполнение по меньшей мере на части кромок декоративной панели декоративного и/или функционального профиля с помощью подходящих инструментов для обработки со снятием материала. При этом под функциональным профилем следует понимать, например, выполнение в кромке профиля паза и/или гребня, чтобы обеспечить возможность соединения декоративных панелей друг с другом посредством выполненных профилирований. В частности, в случае профилей паза и/или гребня предпочтительны упругие материалы, поскольку только за счет них можно изготовлять профили такого рода, которые особенно просты в обращении и стабильны. Тем самым, в частности, не потребуется никаких дополнительных материалов, чтобы изготовить эти соединительные элементы.

Вышеописанный способ делает при этом возможным улучшенное изготовление стеновой панели или соответственно половой панели.

В частности, возможен особенно свободный выбор материала несущего элемента, и применяться могут, в частности, материалы, которые будут обладать свойствами, особенно предпочтительными для изготовляемой панели. Например, могут быть изготовлены особенно высококачественные панели, способные удовлетворять самым высоким требованиям в отношении внешнего вида и стабильности. При этом их изготовление может быть особенно эффективным и экономичным.

Применяемый при изготовлении стеновой и половой панели способ изготовления несущего элемента, в частности, в рамках предлагаемого данным изобретением способа изготовления стеновых и половых панелей при этом может быть предпочтителен, так как он обеспечивает особенно высокие линейные скорости, которые значительно превышают известные из уровня техники значения линейных скоростей, например, скорости подачи несущего элемента или соответственно транспортирующего средства при изготовлении панели. При этом, в частности, благодаря использованию двухленточного пресса могут достигаться линейные скорости до 15 м/мин, причем значения 6 м/мин или более возможны даже для проблематичных в этом отношении материалов.

Кроме того, посредством описанного выше процесса двухступенчатого сжатия может достигаться очень точное значение по толщине, в частности, для материала несущего элемента панелей, причем, например, могут обеспечиваться значения допусков по толщине в области 0,1 мм или ниже. Таким образом, изготовленный вышеописанным способом несущий элемент помимо особенно однородного состава может быть также особенно равномерным по толщине, что позволяет изготовлять совершенно определенный и воспроизводимый продукт особенно высокого качества.

Далее, было установлено, что, в частности, с помощью вышеописанного способа могут быть изготовлены высокостабильные несущие элементы, стабильность которых может быть дополнительно повышена.

Согласно одному варианту выполнения может быть подготовлен материал несущего элемента на основе пластика или древесно-пластикового композитного материала (ДПК= WPC - Wood Plastic Composite). Например, плита несущего элемента может быть выполнена из термопластичного, эластомерного или термореактивного пластика. Кроме того, в рамках предлагаемого изобретением способа возможно использование веществ, полученных в результате утилизации указанных материалов. Предпочтительно в качестве материала плиты при этом могут использоваться, в частности, термопластичные полимеры, такие как полихлорвинил, полиолефины (например, полиэтилен (PE), полипропилен (PP), полиамиды (PA), полиуретаны (PU), полистирол (PS), акрилнитрилбутадиенстирол (ABS), полиметилметакрилат (МКМMA), поликарбонат (PC), полиэтилентерефталат (PET), полиэфирэфиркетон (PEEK) или их смеси, или их сополимеризаты. При этом независимо от основного материала несущего элемента могут быть предусмотрены, например, пластификаторы, например, в количестве от ≥0 мас.% до ≤20 мас.%, в частности ≤10 мас.%, предпочтительно ≤7 мас.%, например, в диапазоне от ≥5 мас.% до ≤10 мас.%. Подходящий пластификатор содержит, например, поставляемый фирмой BASF пластификатор с торговым наименованием «Dinsch». Далее, в качестве замены обычным пластификаторам могут быть предусмотрены сополимеры, например, акрилаты или метакрилаты. Далее, в данном варианте осуществления в двухленточном прессе или перед ним несущий элемент может охлаждаться до температуры ниже температуры плавления полимерного компонента.

В частности, преимущество термопластичных полимеров заключается в том, что изготовляемые из них изделия очень легко могут подвергаться повторной переработке. Можно использовать также вторичные материалы из других источников. Благодаря этому появляются дополнительные возможности для снижения затрат на производство.

Такого рода несущие элементы при этом очень упруги или соответственно пружинят, что создает ощущение комфорта при ходьбе, и кроме того, может снижаться возникающий при ходьбе шум в большей степени, чем при обычных материалах, и тем самым может быть улучшен показатель по ударному шуму.

Кроме того, вышеуказанные несущие элементы обеспечивают хорошую водостойкость, так как их набухание составляет 1% или менее. Неожиданно было установлено, что это справедливо не только для пластиковых несущих элементов, но и для ДПК- материалов, как это подробно поясняется ниже.

Особенно предпочтительно, чтобы материал несущего элемента содержал древесно-пластиковые композитные материалы (ДПК=WPC - Wood Plastic Composite) или состоял из них. Здесь в качестве примера может подойти древесина и полимер, которые могут присутствовать в соотношении от 40/60 до 70/30, например, 50/50. В качестве полимерных компонентов могут применяться, например, полипропилен, полиэтилен или сополимер из обоих вышеназванных материалов, причем, далее, в качестве древесного компонента может найти применение древесная мука. Такого рода материалы обладают тем преимуществом, что они уже при незначительных температурах, например, в диапазоне от ≥180°C до ≤200°C при вышеописанном способе могут формоваться в несущий элемент, так что может быть реализовано особенно эффективное проведение процесса, например, с линейными скоростями порядка 6 м/мин.

Например, для изделия из ДПК-материала с соотношением древесной и полимерной составляющих 50/50, например, при толщине изделия 4,1 мм возможна реализация особенно эффективного процесса изготовления.

Далее, таким образом могут быть произведены очень стабильные панели, которые обладают также высокой упругостью, что, в частности, может стать преимуществом для эффективного и экономичного выполнения соединительных элементов в краевой зоне несущего элемента, а также в плане глушения ударного шума. Кроме того, у такого рода ДПК-материалов тоже может быть обеспечена упомянутая выше хорошая водостойкость, т.к. их набухание составляет менее 1%. При этом ДПК-материалы могут содержать, например, стабилизаторы и/или другие добавки, которые представлены предпочтительно в пластиковом компоненте.

Кроме того, особенно предпочтительно, чтобы материал несущего элемента содержал материал на основе ПВХ или состоял из него. Такого рода материалы могут оказаться особенно предпочтительными для высококачественных панелей, которые могут без проблем применяться, например, даже в сырых помещениях. Далее, применение материалов на основе ПВХ для несущего элемента представляется особенно эффективным в процессе изготовления панели, так как здесь, например, возможны линейные скорости порядка 8 м/мин, например, при толщине изделия 4,1 мм, что может обеспечить особенно эффективный процесс изготовления. Далее, такого рода несущие элементы обладают также благоприятными показателями упругости и водостойкости, что тоже может обеспечить указанные выше преимущества.

Для панелей на основе пластика, как и для панелей на основе ДПК при этом могут быть предпочтительны минеральные наполнители. Особенно подходящими здесь являются, например, тальк или же карбонат кальция (мел), оксид алюминия, силикагель, кварцевая мука, древесная мука, гипс. Например, содержание мела можно предусмотреть в диапазоне от ≥30 мас.% до ≤70 мас.%, причем за счет этих наполнителей, в частности, за счет мела, в частности, может быть улучшено скольжение несущего элемента. Они могут быть также известным образом окрашены.

В частности, может быть предусмотрено, что материал плиты содержит огнезащитное средство.

Согласно одному особенно предпочтительному варианту выполнения данного изобретения материал несущего элемента состоит из смеси блок-сополимера PE/PP с древесным материалом. При этом доля блок-сополимера PE/PP, а также доля древесного материала могут составлять между ≥45 мас.% и ≤55 мас.%. Кроме того, материал несущего элемента может содержать другие добавки в количестве между ≥0 мас.% и ≤10 мас.%, например, средство улучшения текучести, термостабилизаторы или УФ-стабилизаторы. Размер частиц древесного материала при этом находится между≥0 мкм и≤600 мкм с предпочтительным гранулометрическим распределением D50≥400 мкм. В частности, материал несущего элемента при этом может содержать древесный материал с гранулометрическим распределением D10≥400 мкм. Гранулометрическое распределение основывается при этом на объемно-аналитическом диаметре и относится к объему частиц. Особенно предпочтительно при этом, чтобы материал несущего элемента присутствовал в виде гранулированной или таблетированной предварительно экструдированной смеси из блок-сополимера PE/PP с древесными частицами указанного гранулометрического распределения. Гранулят и/или таблетки при этом предпочтительно могут иметь крупность зерен, например, в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм.

Например, материал несущего элемента может представлять собой гранулят и при этом иметь, например, цилиндрическую форму. Далее, независимо от формы - но в качестве примера при цилиндрической форме - диаметр частиц гранулята может лежать в диапазоне 2-3 мм, например, 2 или 3 мм, а длина - в диапазоне 2-9 мм, например, 2-7 мм или 5-9 мм.

Согласно еще одному предпочтительному варианту осуществления изобретения материал несущего элемента состоит из смеси полимерной смеси PE/PP с древесным материалом. При этом доля полимерной смеси PE/PP, а также доля древесного материала составляет от ≥45 мас.% до ≤55 мас.%.

Далее, материал несущего элемента может содержать от ≥0 мас.% до ≤10 мас.% других добавок, например, средства улучшения текучести, термостабилизаторы или УФ-стабилизаторы. Размер частиц древесного материала лежит при этом между ≥0 мкм и ≤600 мкм с предпочтительным гранулометрическим распределением D50≥400 мкм. В частности, материал несущего элемента при этом может содержать древесный материал с гранулометрическим распределением D10≥400 мкм. Гранулометрическое распределение при этом базируется на объемно-аналитическом диаметре и относится к объему частиц. Особенно предпочтительно при этом, чтобы материал несущего элемента использовался в виде гранулированной или таблетированной предварительно экструдированной смеси из полимерной смеси PE/PP с древесными частицами указанного гранулометрического распределения. Гранулят и/или таблетки при этом предпочтительно могут иметь крупность зерен, например, в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм.

В еще одном варианте осуществления изобретения материал несущего элемента состоит из смеси PP-гомополимера с древесным материалом. При этом доля PP-гомополимера, а также доля древесного материала может лежать между ≥45 мас.% и ≤55 мас.%. Например, компоненты из древесного материала и полипропилен могут присутствовать в пропорции от 0,5:1 до 1:0,5, например, 1:1. Кроме того, материал несущего элемента может содержать от ≥0 мас.% до ≤10 мас.% других добавок, как например, средства улучшения текучести, термостабилизаторы или УФ-стабилизаторы. Размер частиц древесных материалов лежит при этом между ≥0 мкм и ≤600 мкм с предпочтительным гранулометрическим распределением D50≥400 мкм. В частности, материал несущего элемента при этом может содержать древесный материал с гранулометрическим распределением D10≥400 мкм. Гранулометрическое распределение при этом базируется на объемно-аналитическом диаметре и относится к объему частиц. Особенно предпочтительно при этом, если материал несущего элемента присутствует в виде гранулированной или таблетированной предварительно экструдированной смеси из PP-гомополимера с древесными частицами указанного гранулометрического распределения. Гранулят и/или таблетки при этом предпочтительно могут иметь крупность зерен, например, в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм. В еще одном варианте осуществления изобретения материал несущего элемента состоит из смеси ПВХ-полимера с мелом. При этом доля ПВХ-полимера, а также доля мела может составлять между ≥45 мас.% и ≤55 мас.%. Кроме того, материал несущего элемента может содержать от ≥0 мас.% до ≤10 мас.% других добавок, как например, средства улучшения текучести, термостабилизаторы или УФ-стабилизаторы. Размер частиц мела лежат при этом между ≥0 мкм и ≤1000 мкм, например, между ≥800 мкм и ≤1000 мкм с предпочтительным гранулометрическим распределением D50≥400 мкм, например, ≥600 мкм. В частности, материал несущего элемента может при этом содержать мел с гранулометрическим распределением D10≥400 мкм, например, ≥600 мкм. Гранулометрическое распределение при этом базируется на объемно-аналитическом диаметре и относится к объему частиц. Особенно предпочтительно при этом, если материал несущего элемента присутствует в виде гранулированной или таблетированной предварительно экструдированной смеси из ПВХ-полимера с мелом указанного гранулометрического распределения. Гранулят и/или таблетки при этом предпочтительно могут иметь крупность зерен, например, в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм, например от ≥1000 мкм до ≤10 мм.

В еще одном варианте осуществления изобретения материал несущего элемента состоит из смеси ПВХ-полимера с древесным материалом. При этом доля ПВХ-полимера, а также доля древесного материала может лежать между ≥45 мас.% и ≤55 мас.%. Кроме того, материал несущего элемента может содержать между ≥0 мас.% и ≤10 мас.% других добавок, как например, средства улучшения текучести, термостабилизаторы или УФ-стабилизаторы. Размер частиц древесных материалов лежит при этом между ≥0 мкм и ≤1000 мкм, например, между ≥800 мкм и ≤1000 мкм с предпочтительным гранулометрическим распределением D50≥400 мкм, например, ≥600 мкм. В частности, материал несущего элемента при этом может содержать древесный материал с гранулометрическим распределением D10≥400 мкм, например, ≥600 мкм. Гранулометрическое распределение при этом базируется на объемно-аналитическом диаметре и относится к объему частиц. Особенно предпочтительно при этом, если материал несущего элемента присутствует в виде гранулированной или таблетированной предварительно экструдированной смеси из ПВХ-полимера с древесными частицами указанного гранулометрического распределения. Гранулят и/или таблетки при этом предпочтительно могут иметь крупность зерен, например, в диапазоне от ≥400 мкм до ≤10 мм, предпочтительно от ≥600 мкм до ≤10 мм, в частности от ≥800 мкм до ≤10 мм, например, от ≥1000 мкм до ≤10 мм.

Для определения гранулометрического распределения можно обратиться к общеизвестным методам, таким, например, как лазерная дифрактометрия, с помощью которой можно определять размеры частиц в области от нескольких нанометров до нескольких миллиметров. С помощью этого метода могут определяться значения даже D50, соответственно D10, при которых 50%, соответственно 10% измеренных частиц меньше, чем указанное значение.

Согласно еще одному варианту осуществления изобретения материал несущего элемента может содержать наполнитель в виде полых микросфер. Такого рода присадки, в частности, могут привести к тому, что плотность несущего элемента, а тем самым и изготовленной панели может значительно снизиться, так что может быть обеспечена особенно простая и экономичная транспортировка, а также особенно удобная укладка. При этом, в частности, путем добавления наполнителя в виде полых микросфер может быть обеспечена стабильность изготовленной панели, которая не намного ниже по сравнению с материалом без наполнителя в виде полых микросфер. Таким образом, такая стабильность вполне достаточна для большей части случаев применения. Под наполнителем в виде полых микросфер понимаются при этом, в частности, образования, которые имеют полое основное тело и размер или соответственно максимальный диаметр, лежащий в микронном диапазоне. Например, применяемые полые сферы могут иметь диаметр, который лежит в диапазоне от ≥5 мкм до ≤100 мкм, например, от ≥20 мкм до ≤50 мкм. В качестве материала для наполнителя в виде полых микросфер в основном рассматриваются такие материалы, как например, стекло или керамика. Далее, из соображений веса могут быть предпочтительны те же пластики, например, которые применяются в материале несущего элемента, например, ПВХ, ПЭ или ПП, причем они при необходимости, например, с помощью подходящих присадок могут быть защищены от деформации в процессе изготовления.

Согласно еще одному варианту осуществления изобретения лентообразные транспортирующие средства могут быть по меньшей мере частично структурированы. Благодаря использованию структурированных транспортирующих средств может быть изготовлен несущий элемент, который тоже структурирован и, тем самым, например, может иметь поры, которые, например, могут отражать имитируемое изделие из природного материала. За счет этого можно, например, отказаться от дополнительного структурирования в ходе дальнейшего процесса изготовления панели, что делает последующие этапы способа особенно простыми, быстрыми и экономичными. Кроме того, такое структурирование или соответственно указанные поры при таком выполнении могут быть реализованы в ходе одной рабочей операции с формовкой лентообразного несущего элемента, так что дополнительная рабочая операция для выполнения пор может быть исключена. Далее приданная структура за счет того, что она уже присутствует в несущем элементе, а тем самым и в сердцевине панели, даже при самых высоких требованиях особенно стабильна и долговечна. Наряду с формированием структуры указанным транспортирующим лентам может придана также определенная шероховатость, так как это может улучшить отвод воздуха при формовке несущего элемента. При этом может применяться различная глубина шероховатости, например, для верхней и нижней лент, причем нижняя лента может иметь большую глубину шероховатости, чем верхняя лента или соответственно лентообразное транспортирующее средство. Например, нижняя лента и/или верхняя лента могут иметь глубину шероховатости в диапазоне от ≥0 до ≤25 мкм.

Согласно еще одному варианту осуществления изобретения может быть предусмотрен сенсор для контроля размещения материала несущего элемента между указанными двумя лентообразными транспортирующими средствами. В частности, сенсор может детектировать нахождение материала несущего элемента на нижнем транспортирующем средстве. Например, может быть предусмотрен, в частности, сенсор, базирующийся на рентгеновском излучении, который проверяет вес единицы поверхности нанесенного материала и контролирует таким образом однородность этого нанесенного материала. Предпочтительно сенсор может иметь обратную связь с разбрасывателями, чтобы таким образом иметь возможность непосредственного реагирования на дефекты в нанесении. При этом сенсор может быть экранирован посредством соответствующих предохранительных щитков, чтобы предотвратить непроизвольный выход рентгеновского излучения. Далее, может быть предусмотрена система охлаждения для обеспечения щадящего режима эксплуатации сенсора и продления срока его службы.

Согласно еще одному варианту осуществления изобретения в несущий элемент может быть заделан волокнистый материал. В частности, этот волокнистый материал может заделываться в несущий элемент на этапе b) способа. В этом варианте осуществления, таким образом, например, волокнистый материал, в частности, в виде полотна из волокнистого материала может быть намотан в рулон; посредством станции размотки этот волокнистый материала разматывается и направляется между двумя лентообразными транспортирующими средствами для его укладки. Например, в этом варианте осуществления может использоваться нетканый волокнистый слой из стекловолокна. В этом варианте осуществления может быть изготовлен несущий элемент с особенно высокой предельной допускаемой нагрузкой и соответственно стабильностью, так как прочность несущего элемента может быть существенно повышена посредством заделанного волокнистого материала. Кроме того, несущий элемент в этом варианте осуществления может быть изготовлен с особенно точным соблюдением конкретных технических требований заказчика, так как, например, наличие множества разбрасывателей, как это подробно пояснялось выше, позволяет любым желаемым образом регулировать материал несущего элемента, например, ниже и выше нетканого волокнистого слоя. Далее, возможно еще более индивидуализируемое решение благодаря наличию множества полотен волокнистого материала, причем материал несущего элемента и в этом случае может варьироваться или соответственно подгоняться желаемым образом.

Согласно еще одному варианту осуществления изобретения на этапе c) способа может устанавливаться перепад температур. В частности, может быть установлен перепад температур вдоль направления подачи материала несущего элемента. В этом варианте осуществления на этом этапе способа может быть получен особенно высококачественный продукт и, далее, допускается особенно высокая линейная скорость. Если говорить подробнее, то, например, с применением градиента температур вдоль направления подачи возможен особенно быстрый нагрев, что позволяет работать с высокой линейной скоростью. Это может быть реализовано, например, за счет сравнительно высокой температуры в первой в направлении подачи или передней области. При этом, далее, можно воспрепятствовать влиянию слишком высокой температуры на материал несущего элемента, что предотвращает повреждения и может гарантировать особенно высокое качество. Кроме того, может быть улучшен и ускорен, например, отвод газов при нагреве материала несущего элемента, что, в свою очередь, допускает использование высокой линейной скорости, а также поможет обеспечить особенно высокую стабильность и качество за счет предотвращения возникновения газовых включений. В частности, это может быть достигнуто за счет градиента температур в направлении, перпендикулярном направлению подачи. В последнем случае, в частности, область под материалом несущего элемента может быть нагрета до более высокой температуры, чем область над материалом несущего элемента. Например, здесь может быть предпочтителен перепад температур порядка 50°C.

Согласно еще одному варианту осуществления изобретения этап c) способа может проводиться с применением двух плитообразных формовочных устройств. В этом варианте осуществления может быть осуществлена особенно продолжительная обработка и формовка несущего элемента даже при высоких линейных скоростях, что позволяет провести совершенно определенную формовку несущего элемента. Поэтому, в частности, в этом варианте осуществления благодаря длительному времени контакта материала несущего элемента с плитообразными формовочными устройствами, которые могут нагреваться соответствующим образом, материал несущего элемента даже на высоких линейных скоростях может без проблем нагреваться до желаемой и необходимой температуры. Кроме того, в этом варианте осуществления возможно также особенно простое и эффективное создание температурных профилей.

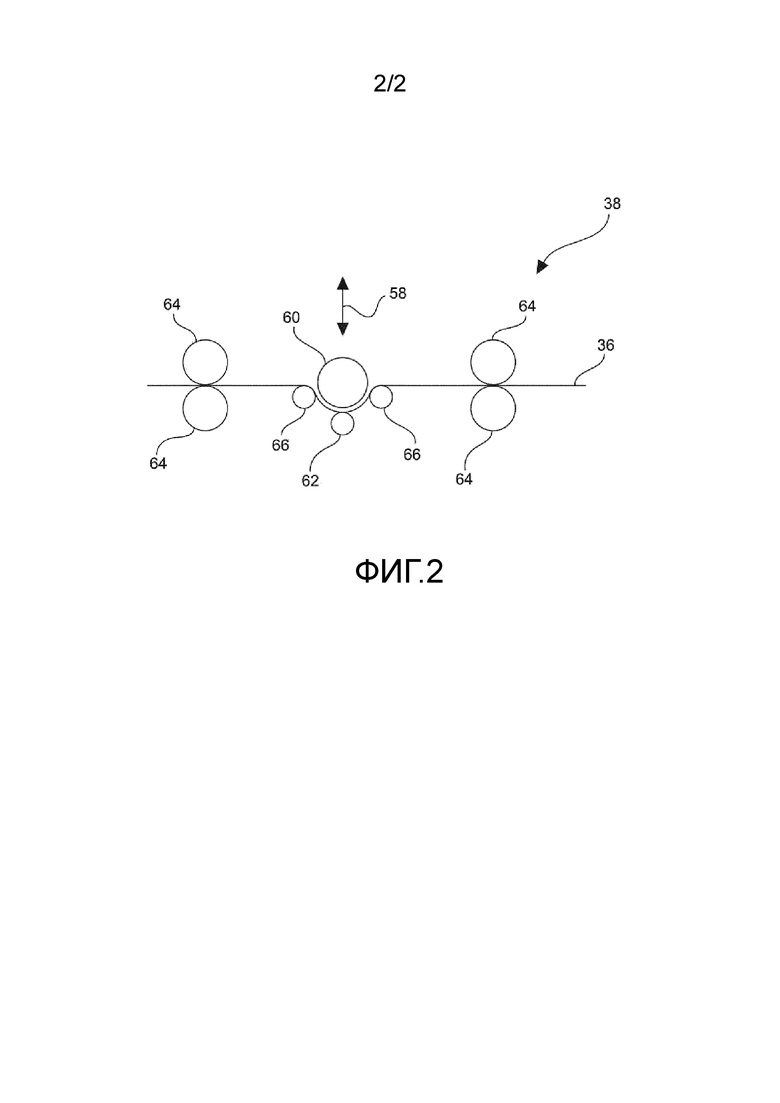

Согласно еще одному варианту осуществления изобретения этап d) способа может проводиться с применением плавающего вала (S-образного вала). За счет применения плавающего вала в качестве прижимающего устройства можно реализовать желаемое спрессовывание заданным образом простыми и экономичными средствами даже при высоких линейных скоростях. Для обеспечения возможности установки в зависимости от желаемого результата соответствующей подходящей силы, указанный вал может быть установлен с возможностью перемещения, например, в направлении проходящего материала несущего элемента. При этом указанный плавающий вал может включать в себя, например, только один вал, который развивает усилие только в комбинации с противодействующей силой за счет натяжения в ленте транспортирующих средств. В порядке альтернативы может быть предусмотрен один или множество встречных валков, которые прикладывают соответствующее противодействующее усилие. Под «плавающим валом» при этом в смысле данного изобретения может пониматься вал, установленный таким образом, что несущий элемент обегает его S-образно, что само по себе известно специалисту и будет описано подробнее со ссылкой на чертежи.

Согласно еще одному варианту осуществления изобретения несущий элемент на этапе e) способа может быть спрессован с коэффициентом сжатия от ≥0% до ≤7%, предпочтительно от ≥0% до ≤5%. В этом варианте осуществления на этапе e) способа можно, тем самым, за счет незначительного сжатия получить особенно гладкую поверхность, так как этот этап способа по существу может быть приспособлен под выравнивание или соответственно регулирование качества поверхности. Таким образом, общая конструкция пресса, например, в частности двухленточного пресса, может быть ориентирована на выглаживание, и нет необходимости в концентрировании внимания на чрезмерном спрессовывании, что даже при высокой производительности может дать особенно хороший вид поверхности.

Согласно еще одному варианту осуществления изобретения несущий элемент после этапа e) способа, в частности, непосредственно после этапа e) способа и/или, например, перед нанесением последующих слоев на несущий элемент может быть нагрет до температуры, которая выше температуры кристаллизации содержащегося в несущем элементе пластика. Затем несущий элемент может быть снова охлажден до температуры кристаллизации, например, до комнатной температуры (22°C). В частности, если несущий элемент после его обработки под действием давления с применением двухленточного пресса снова нагреть до температуры, выше температуры кристаллизации пластика в материале несущего элемента, а при необходимости - выше температуры кристаллизации пластика пленки из влагонепроницаемого материала, то можно дополнительно улучшить свойства несущего элемента. Например, несущий элемент может обладать улучшенными свойствами в плане стабильности, в частности, в отношении его механической и/или термической, и/или химической стойкости. За счет этого может быть дополнительно повышено качество несущего элемента.

В частности, этот вариант выполнения может применяться при наличии частично кристаллических и/или термопластичных полимеров в материале несущего элемента или соответственно в указанной пленке, например, из полиэтилена или полипропилена. Температурой кристаллизации является при этом в смысле данного изобретения, в частности, та температура, до которой нужно нагревать этот полимер, чтобы затем при охлаждении могли образоваться кристаллы. В частности, кристаллообразование начинается при охлаждении полимера до температуры, которая может лежать ниже температуры плавления, а при необходимости выше температуры стеклования. Соответственно может быть достаточным нагрев до температуры ниже температуры плавления соответствующего пластика или до температур ниже температуры плавления. В случае линейного полиэтилена (LLDPE) может быть достаточным нагрев, например, до температуры в диапазоне от ≥100°C до ≤150°C, например, до 120°C. В случае полипропилена может быть достаточным нагрев, например, до температуры в диапазоне от ≥160°C до ≤200°C, например, до 180°C.

Продолжительность соответствующего нагрева, тем самым, может понятным для специалиста образом зависеть от скорости перемещения несущего элемента, от его толщины и от устанавливаемой температуры.

В отношении других технических признаков и преимуществ способа здесь однозначно предлагается отсылка к описанию стеновой или половой панели, а также к прилагаемым фигурам.

Далее, данное изобретение касается устройства для изготовления декорированной стеновой или половой панели, которое характеризуется тем, что это устройство содержит средства для осуществления способа, варианты которого охарактеризованы выше. В отношении наличия соответствующих средств и их преимуществ предлагается однозначная отсылка к описанию способа, стеновой или половой панели, а также к прилагаемым фигурам.

Кроме того, данное изобретение касается стеновой или половой панели, изготовленной согласно вышеописанному способу, причем плитообразный несущий элемент имеет профилирование по меньшей мере в одной краевой зоне. При профилировании в смысле данного изобретения предусматривается, что с помощью подходящего инструмента для обработки со снятием материала по меньшей мере в части кромки декоративной панели выполняется декоративный и/или функциональный профиль. При этом под функциональным профилем следует понимать, например, выполнение в кромке профиля в виде паза и/или гребня, чтобы можно было соединять друг с другом декоративные панели по такому нанесенному профилированию. Декоративный профиль в смысле данного изобретения представляет собой, например, фаску, выполненную в области кромки декоративной панели для того, чтобы, например, между двумя соединенными друг с другом панелями после их соединения имитировать шов, какой возникает, например, у так называемых массивных досок.

При частичном профилировании декоративной панели наносятся не сразу все профили, предусматриваемые в законченной панели, а только часть предусматриваемых профилей, тогда как остальные профили выполняют во время последующих операций. Так, например, предусматриваемый в панели декоративный профиль, как, например, фаска, может быть выполнен во время одной рабочей операции, тогда как функциональный профиль, например, паз/гребень выполняется в ходе последующей рабочей операции.

За счет нанесения декора только после по меньшей мере частичного профилирования несущего элемента, например, посредством вышеописанных методов, как, например, способом прямой печати, предпочтительным образом предотвращается удаление или повреждение декора в процессе профилирования. Благодаря этому рисунок даже в областях профилирования детально соответствует желаемой имитации, например, природного материала.

Для того, чтобы предусмотреть особенно детальное имитирование даже в указанных профилированных областях, в используемой для печати основе в области профилирований панели может происходить компенсация искажений. Компенсация искажений означает при этом в смысле данного изобретения, например, в случае нанесения типографским методом, что искажение оттиска, вызываемое отклонением профилирования из плоскости поверхности несущего элемента, например, у боковой стороны фаски, компенсируется путем подгонки используемой для печати основы по этому отклонению. При этом может быть, например, предусмотрено, что такая компенсация искажения происходит путем подгонки межпиксельного промежутка, размера пикселя и/или нанесения краски в зависимости от предусмотренного профиля кромки готовой декоративной панели. В случае нанесения декора методом цифровой печати управление печатающей головкой может при этом осуществляться в зависимости от подлежащего компенсации искажения, так что печатающая головка, например, отклоняется за профилированную область, и производится подгонка выброса краски к этому профилю.

При этом возможно, например, что перед нанесением декоративного слоя на выполненный в виде крупноразмерной плиты несущий элемент предусматриваемые в окончательно готовом соединении панелей швы (как, например, V-образные стыки) фрезеруются в этом несущем элементе, затем на профилированный таким образом несущий элемент наносят по меньшей мере этот декоративный слой, и несущий элемент разделяют по меньшей мере в этих профилированных областях. В зависимости от вида разделения (как, например, распиловка, лазерная резка или резка водяной струей) предпочтительно может быть предусмотрено, что необходимый припуск на обработку резанием учитывается в выполняемом профиле.

Например, этот плитообразный несущий элемент может включать материал на основе ДПК-материала или ПВХ-материала. В отношении точного состава и вытекающих из него преимуществ предлагается однозначная отсылка к предыдущему описанию способа. Например, может быть предусмотрено, что материал несущего элемента содержит древесный материал и/или мел с размером частиц между ≥0 мкм и ≤1000 мкм, например, между ≥800 мкм и ≤1000 мкм, и с гранулометрическим распределением D50≥400 мкм, предпочтительно с гранулометрическим распределением D10≥400 мкм, например, с гранулометрическим распределением D50≥600 мкм, предпочтительно с гранулометрическим распределением D10≥600 мкм.

В отношении других технических признаков и преимуществ стеновой или половой панели здесь предлагается однозначная отсылка к описанию способа, а также к прилагаемым фигурам.

Данное изобретение ниже поясняется подробнее с привлечением прилагаемых фигур, а также на примере варианта осуществления.

На фигурах показано следующее.

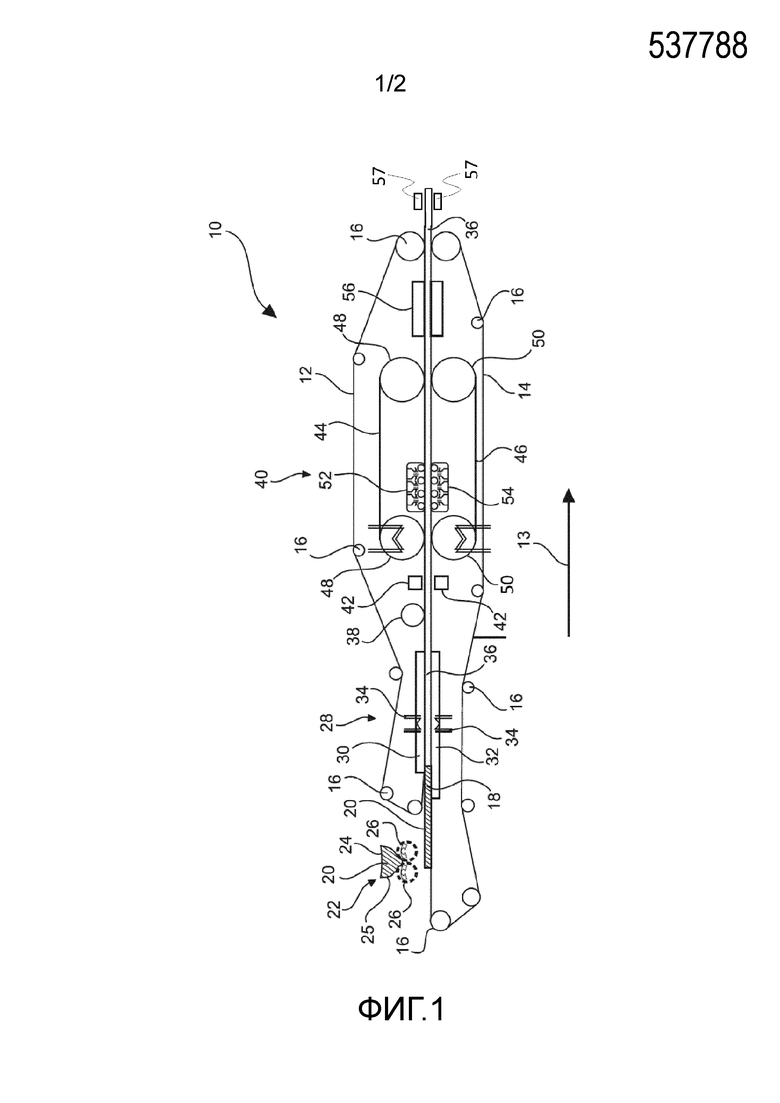

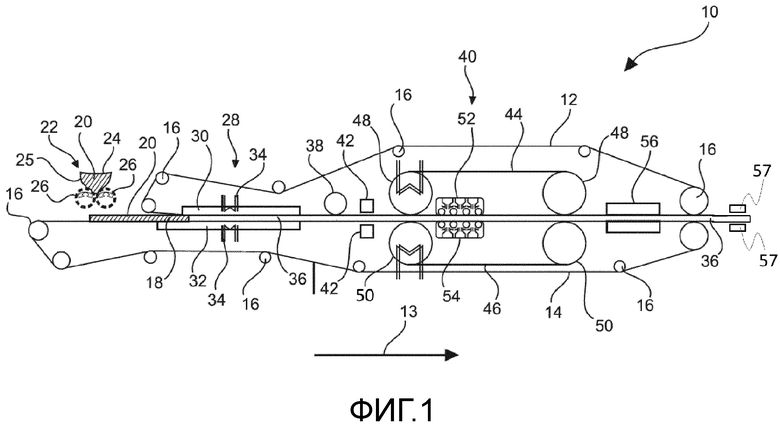

Фиг. 1 - схематично, предлагаемое изобретением устройство для осуществления части предлагаемого изобретением способа; и

Фиг. 2 - пример плавающего вала для осуществления одного этапа предлагаемого изобретением способа.

Устройство по Фиг. 1 пригодно для осуществления способа изготовления декорированной стеновой или половой панели. При этом в связи с Фиг. 1 будут описаны, в частности, обрабатывающие станции для следующих этапов способа:

a) подготовка сыпучего материала несущего элемента, в частности, гранулята,

b) размещение материала несущего элемента между двумя лентообразными транспортирующими средствами,

c) формовка материала несущего элемента под действием температуры с образованием полотнообразного несущего элемента,

d) спрессовывание несущего элемента,

e) обработка полотна материала несущего элемента под действием давления с применением двухленточного пресса, причем несущий элемент охлаждают перед двухленточным прессом или в нем;

f) при необходимости дополнительное охлаждение несущего элемента.

После приведенных выше этапов способа могут быть предусмотрены и дополнительные этапы, чтобы получить готовую стеновую или половую панель.

Устройство 10 по Фиг. 1 содержит прежде всего два циркулирующих лентообразных транспортирующих средства 12, 14, которые, в частности, посредством отклоняющих валиков 16 направляются таким образом, что между ними образуется приемное пространство 18 для приема и обработки приготовленного сыпучего, в частности, гранулированного материала 20 несущего элемента, например, на основе пластика, например, содержащего ПВХ, или древесно-пластикового композитного материала, например, содержащего древесный материал и PP, PE или блок-сополимер, содержащий PP и PE. Транспортирующие средства 12, 14 могут быть выполнены по меньшей мере частично из политетрафторэтилена, например, могут быть им покрыты. Далее, эти транспортирующие средства 12, 14 могут быть по меньшей мере частично, в частности, на своей обращенной к приемному пространству 18 стороне, выполнены шероховатыми или соответственно структурированы. Далее, транспортирующие средства 12, 14 могут иметь ширину, например, порядка 1,5 м.

Для размещения материала 20 несущего элемента между лентообразными транспортирующими средствами 12, 14 соответственно в приемном пространстве 18 предусмотрено дозирующее устройство 22 с одной или несколькими разбрасывающими головками 24, посредством которых материал 20 несущего элемента может размещаться на нижнем транспортирующем средстве 14. Разбрасывающие головки 24 могут при этом содержать воронку 25, которая подает материал 20 несущего элемента на соответствующие распределительные валки 26, вследствие чего материал 20 несущего элемента может быть рассыпан по нижнему транспортирующему средству 14.

Для обеспечения гомогенного нанесения материала 20 несущего элемента по нижнему транспортирующему средству 14 можно предусмотреть сенсор для контроля укладки материала 20 несущего элемента между двумя лентообразными транспортирующими средствами 12, 14. Сенсор может быть связан, в частности, с дозирующим устройством 22, чтобы непосредственно корректировать возможное неточное заполнение приемного пространства 18.

Чтобы сделать возможным особенно гомогенное распределение материала 20 несущего элемента, могут быть предусмотрены также вибраторы. Они могут воздействовать, например, на нижнее транспортирующее средство 14 и при этом быть расположены, например, под нижним транспортирующим средством 14, так что материал 20 несущего элемента будет тонко распределяться.

Для предотвращения нежелательного загрязнения и повреждения последующих обрабатывающих станций можно, далее, предусмотреть сенсор для детектирования металлов, который может детектировать непреднамеренно добавленный металл.

Далее, можно предусмотреть устройство для введения волокнистого материала в приемное пространство 18 и, тем самым, в несущий элемент. Например, этот волокнистый материал может быть сформирован в виде ленты и разматываться с рулона. При этом волокнистый материал может быть помещен, например, между двумя разбрасывающими головками 24, чтобы, например, можно было укладывать различный материал поверх волокнистого материала и под ним. Таким образом, волокнистый материал может быть введен, например, так, что поверх волокнистого материала и под ним будет находиться желаемое количество материала 20 несущего элемента.