По настоящей заявке испрашивается приоритет по приведенным ниже заявкам на патенты, поданным 16 октября 2018 г:

1. Заявка на патент Китая CN 201811201536.4, под названием "Catalyst for dehydrogenation of alkyl aromatic hydrocarbon";

2. Заявка на патент Китая CN 201811201422.X, под названием "Catalyst for production of alkenyl aromatic hydrocarbon";

Полное содержание этих заявок на патенты включено в настоящее изобретение в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору, предназначенному для дегидрирования алкилароматических углеводородов, и к способу его получения, в частности, к катализатору, включающему соединение, содержащее железо и калий, и к способу его получения, и оно относится к области дегидрирования алкилароматических углеводородов.

Уровень техники

Методикой промышленного получения алкенилароматических углеводородов в большинстве случаев является дегидрирование алкилароматических углеводородов. Так, например, методикой промышленного получения стирола в большинстве случаев является каталитическое дегидрирование этилбензола и объем производства по такой методике составляет примерно 85% от полного объема производства стирола. Одним из ключевых компонентов методики является катализатор, предназначенный для дегидрирования этилбензола с получением стирола. В настоящее время основные компоненты использующегося в промышленности катализатора, предназначенного для дегидрирования этилбензола с получением стирола, включают основной катализатор, сокатализатор, порообразующий агент и связующее, и т.п.. Использующимися ранее катализаторами являлись катализаторы, содержащие систему Fe-K-Cr, такие как описанные в патенте US 4467046 ("Dehydrogenation catalyst") и в Европейском патенте 0296285А1 ("А dehydrogenation catalyst having improved moisture stability and a process for making the same"). Хотя такие катализаторы обладают хорошей активностью и стабильностью, их постепенно перестали использовать, поскольку катализаторы содержат оксиды Cr, наличие которых может привести к определенному загрязнению окружающей среды. Позднее катализаторы модифицировали с получением катализаторов, содержащих систему Fe-K-Ce-Mo, в которых Cr заменен на Се и Мо, при этом может быть обеспечено более существенное улучшение каталитической активности и стабильности и одновременно преодоление затруднений, связанных с высокой токсичностью Cr и загрязнением окружающей среды.

В катализаторах, предназначенных для получения алкенилароматических углеводородов путем дегидрирования алкилароматических углеводородов, оксид железа является основным катализатором и калий является основным сокатализатором. Добавление калия может обеспечить увеличение активности катализатора более, чем на один порядок величины. В случае катализаторов, содержащих Fe-K-Ce-Mo, после их прокаливания при высокой температуре катализаторы обычно содержат фазу α-Fe2O3 и фазы соединения, содержащего железо и калий. В большом количестве исследований показано, что соединение, содержащее железо и калий, является основной активной фазой или предшественником активной фазы катализаторов, предназначенных для дегидрирования алкилароматических углеводородов. Поэтому формирование и структура соединения, содержащего железо и калий, являются существенными факторами, влияющими на активность катализатора.

Задачей, представляющей интерес для исследователей, всегда являлось обеспечение простого получения необходимых фаз и структур катализатора с целью дополнительного улучшения активности катализатора.

Краткое изложение сущности изобретения

Первой технической задачей, решаемой в настоящем изобретении, является преодоление технического затруднения, связанного с недостаточной активностью катализатора в предшествующем уровне техники. Настоящее изобретение относится к новому катализатору, предназначенному для дегидрирования алкилароматического углеводорода. Катализатор включает соединение, содержащее железо и калий. Соединение, содержащее железо и калий обладает особой рентгенограммой (РГГ). Катализатор характеризуется высокой активностью.

Второй технической задачей, решаемой в настоящем изобретении, является разработка способа получения катализатора, с помощью которого решена первая техническая задача.

Третьей технической задачей, решаемой в настоящем изобретении, является применение катализатора, с помощью которого решена указанная выше первая техническая задача, в способе дегидрирования алкилароматического углеводорода.

Для решения указанной выше первой технической задачи в настоящем изобретении разработан катализатор, предназначенный для дегидрирования алкилароматического углеводорода. Катализатор включает соединение, содержащее железо и калий. Соединение, содержащее железо и калий состоит из фазы K2Fe10O16 и фазы K2Fe22O34.

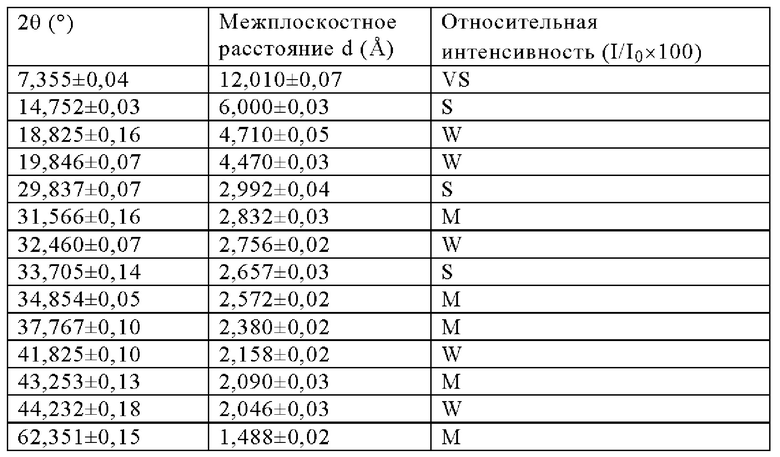

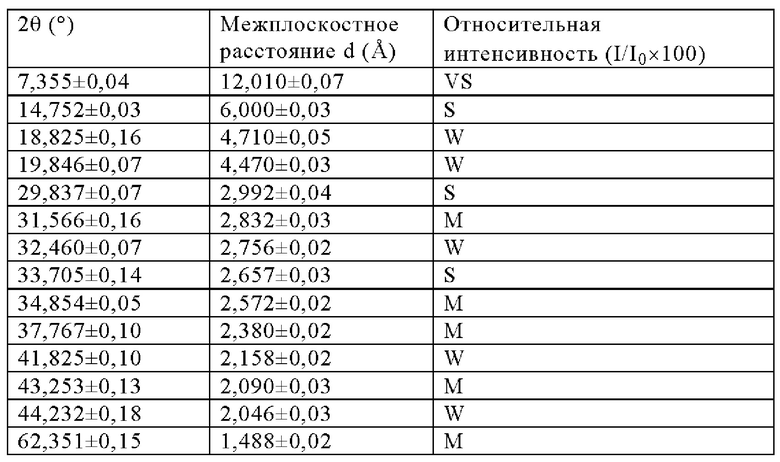

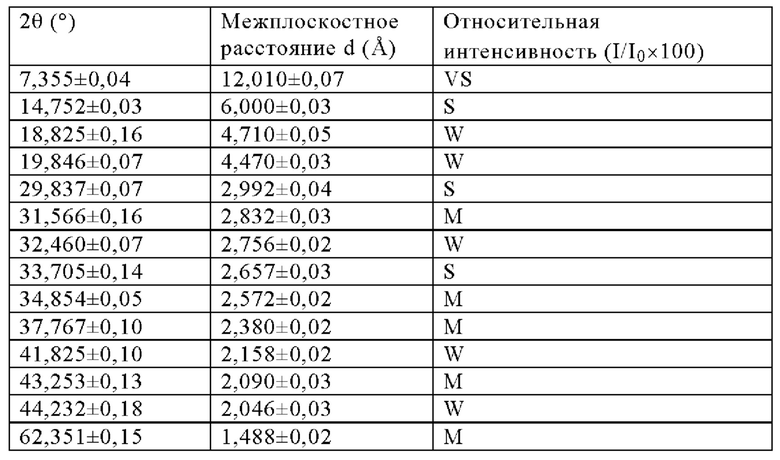

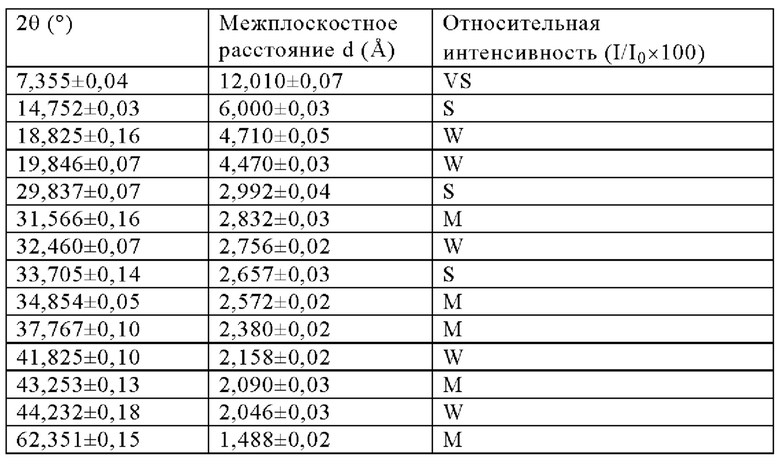

В соответствии с предпочтительным вариантом осуществления настоящего изобретения соединение, содержащее железо и калий, обладает рентгенограммой (РГГ), представленной в приведенной ниже таблице:

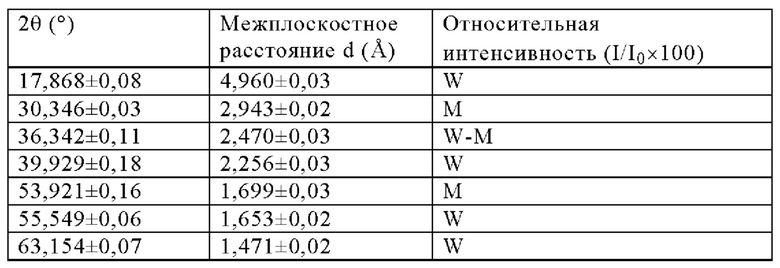

В соответствии с предпочтительным вариантом осуществления настоящего изобретения рентгенограмма дополнительно включает дифракционные пики, представленные в приведенной ниже таблице:

В соответствии с предпочтительным вариантом осуществления настоящего изобретения в соединении, содержащем железо и калий, отношение массы фазы K2Fe10O16 к массе фазы K2Fe22O34 находится в диапазоне от 1,1 до 3,3, предпочтительно в диапазоне от 1,2 до 2,0.

В предпочтительном варианте осуществления настоящего изобретения катализатор не содержит свободную фазу α-Fe2O3.

В предпочтительном варианте осуществления настоящего изобретения катализатор включает следующие компоненты в количествах, указанных в массовых процентах: (а) от 65 до 80% Fe2O3; (b) от 6 до 14% K2O; (с) от 9 до 13,5% CeO2; (d) от 0,5 до 5% MoO3 и (е) от 0,2 до 5% СаО.

Для решения указанной выше второй технической задачи в настоящем изобретении разработан способ получения катализатора, предназначенного для дегидрирования алкилароматического углеводорода, способ включает следующие стадии:

1) смешивание в сухом виде первой части источника калия с источником железа, источником церия, источником молибдена, источником кальция и порообразующим агентом с получением предшественника катализатора I; и

2) растворение второй части источника калия в воде и добавление предшественника катализатора I с получением свежеприготовленного катализатора,

катализатор включает следующие компоненты в количествах, указанных в массовых процентах: (а) от 65 до 80% Fe2O3; (b) от 6 до 14% K2O; (с) от 9 до 13,5% CeO2; (d) от 0,5 до 5% MoO3 и (е) от 0,2 до 5% СаО; катализатор не содержит свободную фазу α-Fe2O3,

где количеством содержащегося K2O является сумма массы первой части источника калия и массы второй части источника калия, которая означает полную массу необходимого количества источника калия, и масса первой части источника калия составляет от 60 до 90% от полной массы необходимого количества источника калия.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии 1) проводят добавление источника железа в форме по меньшей мере одного из следующих: красный оксид железа и желтый оксид железа; добавление первой части источника калия в форме по меньшей мере одного из следующих: соль калия и гидроксид калия; добавление источника церия в форме соли церия; добавление источника молибдена в форме по меньшей мере одного из следующих: соль молибдена и оксид молибдена; и добавление источника кальция в форме по меньшей мере одного из следующих: соль кальция, оксид кальция и гидроксид кальция.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии 2) проводят добавление второй части источника калия в форме по меньшей мере одного из следующих: гидроксид калия и карбонат калия.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на количество воды, добавленной на стадии 2), не налагаются особые ограничения. Специалисты в данной области техники могут надлежащим образом регулировать содержание влаги в соответствии с требованиями, предъявляемыми к проведению экструзии. Так, например, количество добавленной воды составляет, но не ограничивается только им, от 18 до 32% в пересчете на полную массу исходных веществ, использующихся для получения катализатора. Предпочтительно, если водой является деионизированная вода.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения порообразующим агентом является сгораемый материал, известный специалистам в данной области техники. Так, например, порообразующий агент может быть выбран из числа следующих: натриевая соль карбоксиметилцеллюлозы, микросферы из полиметилстирола, метилцеллюлоза, гидроксиэтилцеллюлоза, порошкообразная сесбания, графит и т.п. Количество добавленного порообразующего агента составляет от 2,1 до 5,8% в пересчете на полную массу катализатора.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения способ дополнительно включает следующую стадию: 3) проведение процедур замешивания во влажном виде, экструзии, формования, сушки и прокаливания свежеприготовленного катализатора, полученного на стадии 2).

В соответствии с предпочтительным вариантом осуществления настоящего изобретения на стадии 3) температура сушки находится в диапазоне от 45 до 130°С и продолжительность сушки находится в диапазоне от 4 до 24 ч.

В предпочтительном варианте осуществления настоящего изобретения на стадии 3) прокаливание проводят при температуре, равной от 200 до 400°С, в течение от 5 до 12 ч и затем при температуре, равной от 750 до 950°С, в течение от 3 до 8 ч.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения свежеприготовленный катализатор включает соединение, содержащее железо и калий, соединение, содержащее железо и калий, состоит из фазы K2Fe10O16 и фазы K2Fe22O34.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения соединение, содержащее железо и калий, обладает рентгенограммой (РГГ), представленной в приведенной ниже таблице:

В соответствии с предпочтительным вариантом осуществления настоящего изобретения рентгенограмма дополнительно включает дифракционные пики, представленные в приведенной ниже таблице:

В соответствии с предпочтительным вариантом осуществления настоящего изобретения в соединении, содержащем железо и калий, отношение массы фазы K2Fe10O16 к массе фазы K2Fe22O34 находится в диапазоне от 1,1 до 3,3, предпочтительно в диапазоне от 1,2 до 2,0.

Частицы катализатора, полученные в соответствии с настоящим изобретением, могут обладать разными формами, например, обладать формой сплошного цилиндра, формой полого цилиндра, формой трехдольного тела, ромбовидной формой, квинкунциальной формой и сотовидной формой. Кроме того, на диаметр и длину частиц катализатора не накладываются особые ограничения. Предпочтительно, если частицы катализатора находятся в форме сплошных цилиндров, обладающих диаметром, равным от 3 до 3,5 мм, и длиной, равной от 5 до 10 мм.

Для решения указанной выше третьей технической задачи в настоящем изобретении предложено применение описанного выше катализатора или катализатора, полученного описанным выше способом, для получения алкенилароматических углеводородов путем дегидрирования алкилароматических углеводородов.

Настоящее изобретение также относится к способу дегидрирования алкилароматического углеводорода, способ включает стадию введения потока сырья, содержащего алкилароматический углеводород, во взаимодействие с описанным выше катализатором или с катализатором, полученным в соответствии с описанным выше способом, с получением потока реагентов, содержащего алкенилароматический углеводород.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения специалисты в данной области техники могут использовать случай применения, соответствующий способу предшествующего уровня техники. Алкилароматический углеводород включает по меньшей мере один из следующих: этилбензол, метилэтилбензол, диэтилбензол или полиалкилбензол. Предпочтительно, если алкилароматический углеводородом является диэтилбензол или этилбензол. Так, например, в качестве исходного вещества используют этилбензола и в присутствии катализатора исходное вещество соприкасается и вступает в реакцию с катализатором с образованием стирола.

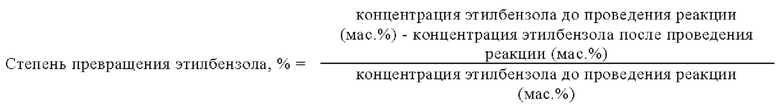

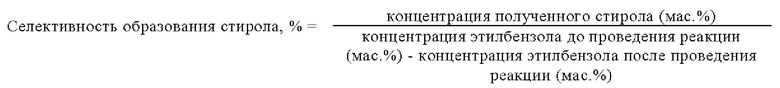

Активность полученного катализатора исследуют с использованием изотермического устройства с неподвижным слоем. Ниже кратко описана процедура исследования активности катализатора в реакции дегидрирования этилбензола с получением стирола.

Исходные вещества для проведения реакции с помощью дозирующего насоса соответствующим образом загружают в предварительно нагретый смеситель и предварительно нагревают и смешивают с газовой фазой и затем направляют в реактор. Реактор нагревают с помощью электрического нагревательного кабеля для обеспечения заранее заданной температуры. Реагенты, выходящие из реактора, конденсируют с использованием воды и затем с помощью газового хроматографа определяют состав реагентов.

Степень превращения этилбензола и селективность образования стирола рассчитывают по следующим формулам:

В контексте настоящего изобретения исследование катализатора с помощью РГГ (рентгенография) проводят с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. В контексте настоящего изобретения в полученных с помощью РГГ результатах для катализатора I обозначает площадь соответствующего дифракционного пика; I0 обозначает площадь наиболее интенсивного дифракционного пика; и W, М, S и VS обозначают интенсивность дифракционного пика, где W обозначает слабую, М обозначает среднюю, S обозначает сильную и VS обозначает очень сильную, это хорошо известно специалистам в данной области техники. Обычно W равно менее 20; М находится в диапазоне от 20 до 40; S находится в диапазоне от 40 до 70 и VS равно более 70.

В техническом решении, предлагаемом в настоящем изобретении, добавление калия в систему, содержащую железо-калий-церий-молибден-кальций, проводят на разных стадиях и включенное в свежеприготовленный катализатор соединение, содержащее железо и калий, содержит и фазу K2Fe10O16, и фазу K2Fe22O34. Таким образом, катализатор характеризуется высокой активностью. При использовании катализатора, предлагаемого в настоящем изобретении, в реакции дегидрирования при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2, степень превращения может достигать 81,2% и селективность может достигать 95,1%, и, таким образом, обеспечены хорошие технические характеристики.

Краткое описание чертежей

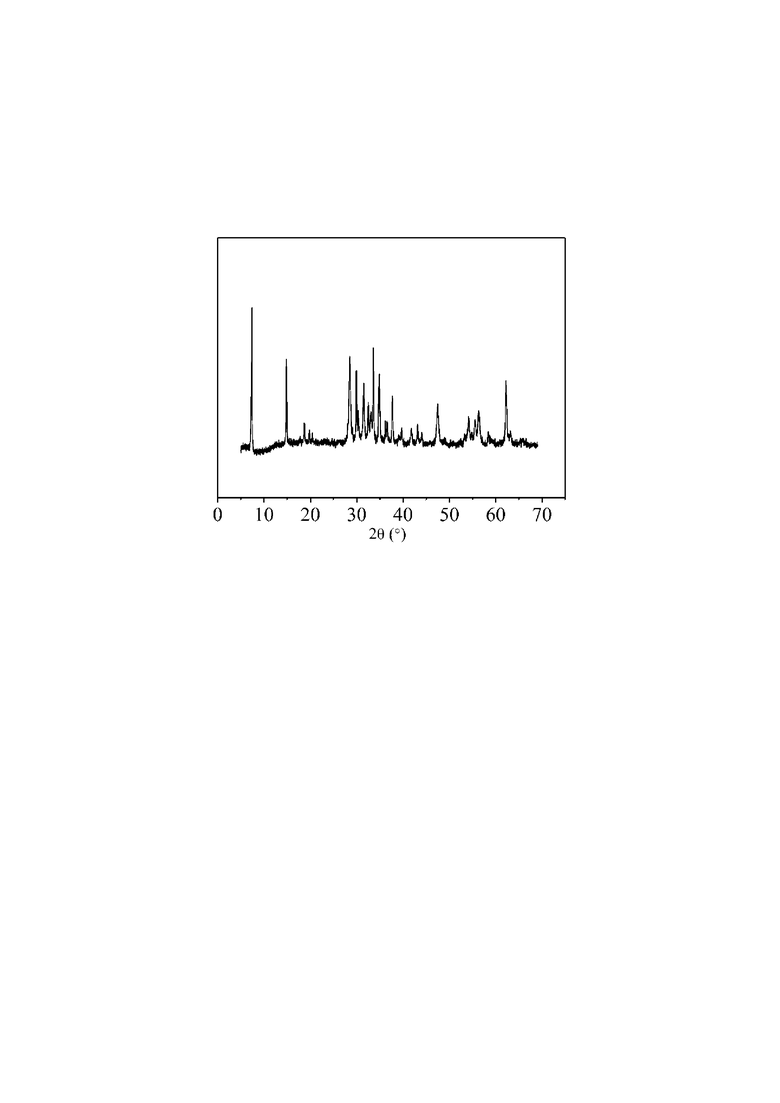

На фиг. представлен полученный с помощью РГГ спектр катализатора, предлагаемого в настоящем изобретении, полученного в примере 1.

Подробное описание изобретения

Настоящее изобретение дополнительно описано со ссылкой на варианты осуществления.

Пример 1

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 8,51 части K2O, оксалат церия в количестве, эквивалентном 10,62 части СеО2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 3,65 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Полученный с помощью РГГ спектр катализатора представлен на фиг. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этил бензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

На фиг. представлена РГГ катализатора, полученного в примере 1. Как видно из фиг., не содержится характеристический дифракционный пик фазы α-Fe2O3 при 20, равном 24,14°, 33,15°, 40,85°, 49,48° и 63,99°, это указывает на то, что катализатор не содержит фазу α-Fe2O3. На фиг. дифракционные пики, расположенные при 20, равном 28,55°, 33,08°, 47,48° и 56,34°, являются характеристическими дифракционными пиками СеО2 и остальные дифракционные пики являются характеристическими дифракционными пиками K2Fe22O34 и K2Fe10O16. Это указывает на то, что содержащиеся в катализаторе железо и калий, полностью израсходованы с образованием соединения, содержащего железо и калий, и соединение, содержащее железо и калий, состоит из фазы K2Fe10O16 и фазы K2Fe22O34.

Пример 2

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 7,30 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 4,86 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм.

Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 3

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 9,73 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 2,43 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 4

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 10,34 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 1,82 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Сравнительный пример 1

За исключением того, что весь K добавляли при проведении сухого перемешивания, методика получения катализатора и условия исследования катализатора являлись такими же, как описанные в примере 1, и, точнее, они являлись такими, как описано ниже.

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 12,16 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч, добавляли к деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Сравнительный пример 2

За исключением того, что весь K добавляли в растворенном в воде виде, методика получения катализатора и условия исследования катализатора являлись такими же, как описанные в примере 1, и, точнее, они являлись такими, как описано ниже.

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 12,16 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Сравнительный пример 3

За исключением использования другого содержания смешанного в сухом виде K в пересчете на полное количество K, методика получения катализатора и условия исследования катализатора являлись такими же, как описанные в примере 1, и, точнее, они являлись такими, как описано ниже.

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 2,43 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 9,73 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Сравнительный пример 4

За исключением использования другого содержания смешанного в сухом виде K в пересчете на полное количество K, методика получения катализатора и условия исследования катализатора являлись такими же, как описанные в примере 1, и, точнее, они являлись такими, как описано ниже.

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 11,55 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 0,61 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Сравнительный пример 5

За исключением использования другого содержания смешанного в сухом виде K в пересчете на полное количество K, методика получения катализатора и условия исследования катализатора являлись такими же, как описанные в примере 1, и, точнее, они являлись такими, как описано ниже.

Красный оксид железа в количестве, эквивалентном 59,74 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,94 части Fe2O3, карбонат калия в количестве, эквивалентном 6,08 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 1,25 части MoO3, карбонат кальция в количестве, эквивалентном 1,29 части СаО, и 5,0 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 6,08 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 350°С в течение 6 ч и при 850°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 5

Красный оксид железа в количестве, эквивалентном 57,61 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,40 части Fe2O3, карбонат калия в количестве, эквивалентном 7,67 части K2O, оксалат церия в количестве, эквивалентном 11,34 части CeO2, молибдат аммония в количестве, эквивалентном 1,75 части MoO3, гидроксид кальция в количестве, эквивалентном 2,12 части СаО, и 5,5 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,3 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 5,11 части K2O, растворяли в деионизированной воде, количество которой составляло 22,7% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,8 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 40°С в течение 6 ч и при 110°С в течение 12 ч и затем прокаливали при 200°С в течение 12 ч и при 900°С в течение 4 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 6

Красный оксид железа в количестве, эквивалентном 63,96 части Fe2O3, желтый оксид железа в количестве, эквивалентном 15,99 части Fe2O3, карбонат калия в количестве, эквивалентном 3,91 части K2O, оксалат церия в количестве, эквивалентном 13,01 части CeO2, молибдат аммония в количестве, эквивалентном 0,51 части MoO3, гидроксид кальция в количестве, эквивалентном 0,52 части СаО, и 5,1 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 2,10 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,8 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 60°С в течение 3 ч и при 120°С в течение 10 ч и затем прокаливали при 380°С в течение 6 ч и при 870°С в течение 4,5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 7

Красный оксид железа в количестве, эквивалентном 52,01 части Fe2O3, желтый оксид железа в количестве, эквивалентном 13,00 части Fe2O3, карбонат калия в количестве, эквивалентном 9,79 части K2O, карбонат церия в количестве, эквивалентном 11,04 части CeO2, молибдат аммония в количестве, эквивалентном 4,98 части MoO3, карбонат кальция в количестве, эквивалентном 2,98 части СаО, гидроксид кальция в количестве, эквивалентном 2,0 части СаО, и 5,5 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 2 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 4,20 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,7 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 75°С в течение 2 ч и при 130°С в течение 4 ч и затем прокаливали при 400°С в течение 5 ч и при 750°С в течение 8 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 8

Красный оксид железа в количестве, эквивалентном 58,46 части Fe2O3, желтый оксид железа в количестве, эквивалентном 14,61 части Fe2O3, карбонат калия в количестве, эквивалентном 9,01 части K2O, оксалат церия в количестве, эквивалентном 9,01 части CeO2, молибдат аммония в количестве, эквивалентном 3,56 части MoO3, карбонат кальция в количестве, эквивалентном 2,34 части СаО, и 5,4 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,8 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 3,01 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,9 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 55°С в течение 4,5 ч и при 120°С в течение 8 ч и затем прокаливали при 360°С в течение 9 ч и при 830°С в течение 4,5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 9

Красный оксид железа в количестве, эквивалентном 60,54 части Fe2O3, желтый оксид железа в количестве, эквивалентном 15,14 части Fe2O3, карбонат калия в количестве, эквивалентном 8,90 части K2O, оксалат церия в количестве, эквивалентном 11,07 части CeO2, молибдат аммония в количестве, эквивалентном 0,98 части MoO3, карбонат кальция в количестве, эквивалентном 1,15 части СаО, и 4,9 части порошкообразной сесбании перемешивали в месильной машине в течение 1,1 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 2,22 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,5 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 55°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 360°С в течение 6 ч и при 880°С в течение 4 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 10

Красный оксид железа в количестве, эквивалентном 53,38 части Fe2O3, желтый оксид железа в количестве, эквивалентном 13,34 части Fe2O3, карбонат калия в количестве, эквивалентном 11,03 части K2O, карбонат церия в количестве, эквивалентном 12,86 части CeO2, молибдат аммония в количестве, эквивалентном 3,28 части MoO3, карбонат кальция в количестве, эквивалентном 4,11 части СаО, 0,05 части TiO2, 3,1 части натриевой соли карбоксиметилцеллюлозы и 2,2 части порошкообразной сесбании перемешивали в месильной машине в течение 1,2 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 1,95 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,7 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 360°С в течение 6 ч и при 800°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 11

Красный оксид железа в количестве, эквивалентном 56,34 части Fe2O3, желтый оксид железа в количестве, эквивалентном 18,87 части Fe2O3, карбонат калия в количестве, эквивалентном 7,67 части K2O, оксалат церия в количестве, эквивалентном 12,51 части CeO2, молибдат аммония в количестве, эквивалентном 2,03 части MoO3, карбонат кальция в количестве, эквивалентном 1,82 части СаО, и 5,8 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,3 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 0,85 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 55°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 370°С в течение 6 ч и при 860°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 12

Красный оксид железа в количестве, эквивалентном 59,24 части Fe2O3, желтый оксид железа в количестве, эквивалентном 19,75 части Fe2O3, карбонат калия в количестве, эквивалентном 7,71 части K2O, оксалат церия в количестве, эквивалентном 8,05 части CeO2, молибдат аммония в количестве, эквивалентном 1,24 части MoO3, карбонат кальция в количестве, эквивалентном 1,01 части СаО, и 5,6 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,3 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 3,00 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 55°С в течение 4,5 ч и при 120°С в течение 8 ч и затем прокаливали при 390°С в течение 5 ч и при 810°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 13

Красный оксид железа в количестве, эквивалентном 54,34 части Fe2O3, желтый оксид железа в количестве, эквивалентном 18,12 части Fe2O3, карбонат калия в количестве, эквивалентном 7,23 части K2O, оксалат церия в количестве, эквивалентном 13,46 части CeO2, молибдат аммония в количестве, эквивалентном 2,01 части MoO3, карбонат кальция в количестве, эквивалентном 2,56 части СаО, и 5,3 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 2,28 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 360°С в течение 6 ч и при 820°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 14

Красный оксид железа в количестве, эквивалентном 56,49 части Fe2O3, желтый оксид железа в количестве, эквивалентном 18,83 части Fe2O3, карбонат калия в количестве, эквивалентном 6,91 части K2O, оксалат церия в количестве, эквивалентном 10,62 части CeO2, молибдат аммония в количестве, эквивалентном 2,21 части MoO3, карбонат кальция в количестве, эквивалентном 1,69 части СаО, и 5,1 части графит перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 3,25 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 340°С в течение 7 ч и при 880°С в течение 4 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 15

Красный оксид железа в количестве, эквивалентном 55,23 части Fe2O3, желтый оксид железа в количестве, эквивалентном 18,41 части Fe2O3, карбонат калия в количестве, эквивалентном 8,74 части K2O, оксалат церия в количестве, эквивалентном 12,43 части CeO2, молибдат аммония в количестве, эквивалентном 1,05 части MoO3, карбонат кальция в количестве, эквивалентном 0,21 части СаО, и 5,4 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 3,93 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 370°С в течение 6 ч и при 825°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 16

Красный оксид железа в количестве, эквивалентном 56,41 части Fe2O3, желтый оксид железа в количестве, эквивалентном 18,20 части Fe2O3, карбонат калия в количестве, эквивалентном 9,80 части K2O, оксалат церия в количестве, эквивалентном 12,71 части CeO2, молибдат аммония в количестве, эквивалентном 1,16 части MoO3, карбонат кальция в количестве, эквивалентном 1,35 части СаО, 0,02 части TiO2 и 5,6 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 2,15 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 55°С в течение 3,5 ч и при 120°С в течение 10 ч и затем прокаливали при 370°С в течение 9 ч и при 810°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 17

Красный оксид железа в количестве, эквивалентном 54,82 части Fe2O3, желтый оксид железа в количестве, эквивалентном 18,27 части Fe2O3, карбонат калия в количестве, эквивалентном 10,47 части K2O, оксалат церия в количестве, эквивалентном 11,35 части CeO2, молибдат аммония в количестве, эквивалентном 1,51 части MoO3, карбонат кальция в количестве, эквивалентном 2,02 части СаО, и 5,1 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 1,56 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 375°С в течение 6 ч и при 820°С в течение 5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 18

Красный оксид железа в количестве, эквивалентном 54,71 части Fe2O3, желтый оксид железа в количестве, эквивалентном 18,23 части Fe2O3, карбонат калия в количестве, эквивалентном 8,38 части K2O, оксалат церия в количестве, эквивалентном 11,38 части CeO2, молибдат аммония в количестве, эквивалентном 1,52 части MoO3, карбонат кальция в количестве, эквивалентном 2,83 части СаО, и 5,9 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,5 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 2,95 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,6 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 50°С в течение 4,5 ч и при 120°С в течение 10 ч и затем прокаливали при 385°С в течение 6,5 ч и при 815°С в течение 5,5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 19

Красный оксид железа в количестве, эквивалентном 59,04 части Fe2O3, желтый оксид железа в количестве, эквивалентном 19,68 части Fe2O3, карбонат калия в количестве, эквивалентном 3,61 части K2O, оксалат церия в количестве, эквивалентном 8,10 части CeO2, молибдат аммония в количестве, эквивалентном 3,91 части MoO3, гидроксид кальция в количестве, эквивалентном 3,26 части СаО, и 5,2 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 1,6 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 2,40 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,7 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм. Полученные таким образом частицы помещали в сушильный шкаф, сушили при 60°С в течение 3 ч и при 120°С в течение 10 ч и затем прокаливали при 380°С в течение 6 ч и при 870°С в течение 4,5 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

Пример 20

Красный оксид железа в количестве, эквивалентном 50,69 части Fe2O3, желтый оксид железа в количестве, эквивалентном 16,90 части Fe2O3, карбонат калия в количестве, эквивалентном 12,59 части K2O, карбонат церия в количестве, эквивалентном 10,37 части CeO2, молибдат аммония в количестве, эквивалентном 3,78 части MoO3, карбонат кальция в количестве, эквивалентном 4,27 части СаО, и 5,5 части натриевой соли карбоксиметилцеллюлозы перемешивали в месильной машине в течение 2 ч и получали предшественник катализатора I. Карбонат калия в количестве, эквивалентном 1,40 части K2O, растворяли в деионизированной воде, количество которой составляло 23,5% в пересчете на полную массу исходных веществ, использующихся для получения катализатора, затем добавляли к предшественнику катализатора I, замешивали во влажном виде в течение 0,7 ч, извлекали и экструдировали и получали частицы, обладающие диаметром, равным 3 мм, и длиной, равной 5 мм.

Полученные таким образом частицы помещали в сушильный шкаф, сушили при 75°С в течение 2 ч и при 130°С в течение 4 ч и затем прокаливали при 400°С в течение 5 ч и при 750°С в течение 8 ч и получали свежеприготовленный катализатор. Компоненты катализатора приведены в таблице 1.

Проводили исследование катализатора с помощью РГГ. Исследование с помощью РГГ проводили с использованием порошкового рентгеновского дифрактометра D8 Advance, выпускающегося фирмой Bruker, при напряжении на трубке, равном 40 кВ, силе тока на трубке, равной 250 мА, с использованием Cu в качестве мишени, диапазона сканирования, составляющего от 4° до 70°, скорости сканирования, равной 6 (°)/мин, и твердого детектора. Результаты, полученные для состава кристаллической фазы образца, приведены таблице 2.

100 мл Катализатора помещали в изготовленный из нержавеющей стали трубчатый реактор, обладающий внутренним диаметром, равным 1 дюйм, при условиях использования давления при проведении реакции, равного -55 кПа, объемной скорости жидкости, равной 1,0 ч-1, температуры, равной 620°С, значения отношения водяной пар/этилбензол (отношение масс), равного 1,2. Результаты исследования приведены таблице 2.

В примерах 1-4 количества соответствующих исходных веществ являлись одинаковыми, единственным отличием являлось разное добавляемое количество первой части источника калия. Как можно видеть из результатов, полученных в примерах 1-4, использование разных добавляемых количеств первой части источника калия приводит к изменению состава кристаллической фазы соединения, содержащего железо и калий, включенного в катализатор. В сравнительных примерах 1 и 2 количества соответствующих исходных веществ являлись такими же, как в примерах 1-4, за исключением того, что источник калия не добавляли на разных стадиях. Катализаторы, полученные в сравнительных примерах 1 и 2, содержат свободную фазу α-Fe2O3 и не содержат фазу K2Fe10O16, и при использовании таких катализаторов в реакции дегидрирования алкилароматического углеводорода степень превращения реагента является низкой. В сравнительных примерах 3-5 количества соответствующих исходных веществ являлись такими же, как в примерах 1-4, единственным отличием являлось то, что количество первой части источника калия не соответствует входящему в объем настоящего изобретения. В дополнение к фазе K2Fe10O16 и K2Fe22O34 катализаторы, полученные в сравнительных примерах 3-5, дополнительно содержат свободную фазу α-Fe2O3 или другие фазы соединения, содержащего железо и калий, и при использовании таких катализаторов в реакции дегидрирования алкилароматического углеводорода степень превращения реагента является низкой. При сопоставлении примеров 1-4 и сравнительных примеров 1-5 можно видеть, что в соответствии со способом, предлагаемым в настоящем изобретении, можно получить катализатор, содержащий особые фазы соединения, содержащего железо и калий, и при использовании такого катализатора в реакции дегидрирования алкилароматического углеводорода степень превращения реагента является сравнительно высокой.

Пример 21

Катализатор получали в соответствии с методикой примера 1. Компоненты и состав кристаллической фазы катализатора являлись такими же, как в примере 1.

Полученный катализатор измельчали и просеивали и получали катализатор, обладающий размером частиц, равным от 0,5 до 0,7 мм, предназначенный для использования. 13,3 мл Катализатора, обладающего размером частиц, равным от 0,5 до 0,7 мм, помещали в изотермический трубчатый реактор и в реактор непрерывно добавляли этилбензол при скорости, равной 14,6 г/ч, и деионизированную воду при скорости, равной 18,3 г/ч, при температуре проведения реакции, равной 620°С, и при начальном давлении, равном 1 атм.

Рабочие характеристики катализатора исследовали при использовании смеси водяной пар/этилбензол, обладающей значением отношением количеств, равным 1,25 кг/кг или 7,36 моль/моль. Определенная степень превращения этилбензола составляла 75,1% и селективность образования стирола составляла 95,2%.

Степень превращения этилбензола и селективность образования стирола определяли с помощью приведенных ниже формул:

Степень превращения этилбензола (мол. %)=[(А×МИ-В×МП)/(А×МИ)]×100

Селективность образования стирола (мол. %)=[(D×МП-С×МИ)/(А×МИ-В×МП)]×(МЭБ/МСТ)×100 где:

А обозначает концентрацию этилбензола на входе в реактор (мас. %);

В обозначает концентрацию этилбензола на выходе из реактора (мас. %);

С обозначает концентрацию стирола на входе в реактор (мас. %);

D обозначает концентрацию стирола на выходе из реактора (мас. %);

МИ обозначает среднюю молярную массу исходных веществ;

МП обозначает среднюю молярную массу продуктов;

МЭБ обозначает молярную массу этилбензола; и

МСТ обозначает молярную массу стирола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| СЛОЖНООКСИДНЫЙ КАТАЛИЗАТОР НА ОСНОВЕ ЖЕЛЕЗА-КАЛИЯ-ЦЕРИЯ И ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2021 |

|

RU2831704C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ | 2021 |

|

RU2817663C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2012 |

|

RU2629195C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА И ЦЕРИЯ ИЗ ОТРАБОТАННЫХ ЖЕЛЕЗООКСИДНЫХ КАТАЛИЗАТОРОВ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2504594C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2509604C1 |

| Способ получения железо-калиевого катализатора для дегидрирования метилбутенов, катализатор, полученный этим способом, и способ дегидрирования метилбутенов с использованием этого катализатора | 2016 |

|

RU2614144C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325229C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПРИ НИЗКОМ ОТНОШЕНИИ ПАР/УГЛЕВОДОРОД | 2005 |

|

RU2385313C2 |

Настоящее изобретение относится к катализатору, предназначенному для дегидрирования алкилароматического углеводорода. Катализатор включает соединение, содержащее железо и калий, при этом соединение, содержащее железо и калий, состоит из фазы K2Fe10O16 и фазы K2Fe22O34. Причем катализатор получают способом, включающим стадии: 1) смешивание в сухом виде первой части источника калия с источником железа, источником церия, источником молибдена, источником кальция и порообразующим агентом с получением предшественника катализатора; 2) растворение второй части источника калия в воде и добавление предшественника катализатора с получением свежеприготовленного катализатора. Катализатор включает следующие компоненты в количествах, указанных в массовых процентах: (a) от 65 до 80 Fe2O3; (b) от 6 до 14 K2O; (c) от 9 до 13,5 CeO2; (d) от 0,5 до 5 MoO3 и (e) от 0,2 до 5 CaO; и не содержит свободную фазу α-Fe2O3. При этом количеством содержащегося K2O является сумма массы первой части источника калия и массы второй части источника калия, которая означает полную массу необходимого количества источника калия, и масса первой части источника калия составляет от 60 до 90% от полной массы необходимого количества источника калия. Также изобретение относится к способу получения катализатора, к применяю катализатора и к способу дегидрирования алкилароматического углеводорода. Технический результат - преодоление технического затруднения, связанного с недостаточной активностью катализатора в предшествующем уровне техники. 4 н. и 10 з.п. ф-лы, 1 ил., 6 табл., 26 пр.

1. Катализатор, предназначенный для дегидрирования алкилароматического углеводорода, катализатор включает соединение, содержащее железо и калий, соединение, содержащее железо и калий, состоит из фазы K2Fe10O16 и фазы K2Fe22O34, где катализатор получают способом, включающим следующие стадии:

1) смешивание в сухом виде первой части источника калия с источником железа, источником церия, источником молибдена, источником кальция и порообразующим агентом с получением предшественника катализатора;

2) растворение второй части источника калия в воде и добавление предшественника катализатора с получением свежеприготовленного катализатора,

где катализатор включает следующие компоненты в количествах, указанных в массовых процентах: (a) от 65 до 80 Fe2O3; (b) от 6 до 14 K2O; (c) от 9 до 13,5 CeO2; (d) от 0,5 до 5 MoO3 и (e) от 0,2 до 5 CaO; и катализатор не содержит свободную фазу α-Fe2O3,

где количеством содержащегося K2O является сумма массы первой части источника калия и массы второй части источника калия, которая означает полную массу необходимого количества источника калия, и масса первой части источника калия составляет от 60 до 90% от полной массы необходимого количества источника калия.

2. Катализатор, предназначенный для дегидрирования алкилароматического углеводорода, по п. 1, где соединение, содержащее железо и калий, обладает рентгенограммой, РГГ, представленной в приведенной ниже таблице:

предпочтительно, рентгенограмма дополнительно включает дифракционные пики, представленные в приведенной ниже таблице:

3. Катализатор, предназначенный для дегидрирования алкилароматического углеводорода, по любому из пп. 1 или 2, где стадия 2) включает: добавление второй части источника калия в форме по меньшей мере одного из следующих: гидроксид калия и карбонат калия, и/или

способ дополнительно включает следующую стадию: