Родственные ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 62/711,253, озаглавленной «Отрицательные электроды для металл-воздушных батарей», поданной 27 июля 2018 г., согласно предварительной заявке на патент США № 62/790,688, озаглавленной «Отрицательные электроды для металл-воздушных батарей», поданной 10 января 2019 г., и согласно предварительной заявке на патент США № 62/868,511, озаглавленной« Отрицательные электроды для металл-воздушных батарей», поданной 28 июня 2019 г. Содержание всех трех родственных заявок полностью включено в настоящую заявку посредством ссылки для любых целей.

УРОВЕНЬ ТЕХНИКИ

[0002] Технологии накопления, или хранения, энергии играют чрезвычайно важную роль в электросетях; на самом базовом уровне данные накопители энергии обеспечивают сглаживание для лучшего соответствия выработке и требованию к сети. Услуги, предоставляемые устройствами накопления энергии, являются выгодными для электросетей в различных временных масштабах, от миллисекунд до лет. В настоящее время существуют технологии накопления энергии, которые могут поддерживать в масштабе времени от миллисекунд до часов, но существует потребность в системах длительного и сверхдлительного накопления энергии (в совокупности ≥8 часов).

[0003] Данный раздел «Уровень техники» предназначен для ознакомления с различными аспектами данной области техники, которые связаны с вариантами реализации настоящих изобретений. Таким образом, предшествующее обсуждение в данном разделе предназначено для лучшего понимания настоящих изобретений и не должно рассматриваться как признание известного уровня техники.

РАСКРЫТИЕ СУЩНОСТИ изобретения

[0004] Раскрыты материалы, конструкции и способы получения металлических электродов для электрохимических ячеек. В различных вариантах реализации изобретения отрицательный электрод содержит металлические окатыши, расположенные в одной или более конфигурациях, включая множество слоев.

[0005] В различных вариантах реализации изобретения окатыши содержат одну или более форм железа, от сильно восстановленного (более металлического) железа до сильно окисленного (более ионного) железа. В различных вариантах реализации изобретения окатыши содержат различные соединения железа, такие как оксиды, гидроксиды, сульфиды железа или их комбинации. В различных вариантах реализации изобретения окатыши содержат одну или более вторичных фаз, таких как диоксид кремния (SiO2) или силикаты, оксид кальция (CaO), оксид магния (MgO) и т.д.

[0006] В различных вариантах реализации изобретения окатыши представляют собой агломераты спеченного железа различной формы. В различных вариантах реализации изобретения окатыши агломерата спеченного железа получают в печи, такой как печь для обжига с непрерывной подачей, печь для обжига с периодической подачей, шахтная печь, вращающаяся печь для обжига, печь с вращающимся подом и т.д. В различных вариантах реализации изобретения окатыши содержат формы восстановленных и/или спеченных железосодержащих предшественников, известных специалистам в данной области техники как железо прямого восстановления (DRI, direct reduced iron) и/или его побочные продукты. Различные варианты реализации изобретения включают обработку окатышей, включая окатыши железа прямого восстановления, с использованием механических, химических и/или термических способов перед введением окатышей в электрохимическую ячейку.

[0007] В различных вариантах реализации изобретения отрицательный электрод представляет собой композитный металлический электрод, состоящий из смеси сферических или по существу сферических металлических окатышей и порошкового металлического сырья. В различных вариантах реализации изобретения порошковое металлическое сырье смачивается электролитом. В различных вариантах реализации изобретения отрицательный электрод состоит из смеси железорудных окатышей (например, окатышей таконита и т.д.) и проводящих мелкодисперсных частиц железа прямого восстановления, губчатого железа и/или распыленного железа. Под «мелкодисперсными частицами железа прямого восстановления» понимают частицы меньшего размера, чем окатыши железа прямого восстановления, но которые получают одновременно с окатышами железа прямого восстановления, или частицы, полученные из окатышей железа прямого восстановления посредством измельчения, обработки или посредством использования термических или химических средств.

[0008] В различных вариантах реализации изобретения отрицательный электрод содержит окатыши, которые сгруппированы в упорядоченный массив. В различных вариантах реализации изобретения окатыши расположены в уплотненном слое, так что между двумя или более окатышами, контактирующими друг с другом, образуются макропоры. В различных вариантах реализации изобретения каждый окатыш содержит микропоры. В различных вариантах реализации изобретения электролит заполняет микропоры или макропоры или протекает через пространство пор, окружающее окатыши, которые составляют электрод.

[0009] В различных вариантах реализации изобретения слой порошкового железа образует межфазную границу между окатышами отрицательного электрода и токосъемником, при этом отрицательный электрод дополнительно содержит слой порошкового железа, сконфигурированный для образования межфазной границы между окатышами и токосъемником электрохимической ячейки.

[0010] Различные варианты реализации изобретения включают системы и способы для мониторинга состояния заряда отрицательного электрода, содержащего металлические окатыши, расположенные в одном или более слоях.

[0011] В различных вариантах реализации изобретения окатыши синтезируют на первой стадии работы установки накопления энергии двойного назначения и применяют в отрицательном электроде на второй стадии работы установки накопления энергии двойного назначения.

[0012] Различные варианты реализации изобретения относятся к батарее, содержащей первый электрод; электролит; и второй электрод, в которой один из первого и второго электродов или оба электрода содержат железо прямого восстановления (direct reduced iron, DRI). В различных вариантах реализации изобретения железо прямого восстановления присутствует в виде окатышей. В различных вариантах реализации изобретения окатыши содержат по меньшей мере примерно 60 мас. % металлического железа по элементарной массе от общей массы окатышей. В различных вариантах реализации изобретения окатыши содержат по меньшей мере примерно 60 мас. % металлического железа от общей массы окатышей, окатыши имеют средний размер частиц от 4 до 20 мм, и окатыши составляют не менее 60% от общей массы по меньшей мере одного из первого и второго электродов. В различных вариантах реализации изобретения окатыши содержат по меньшей мере примерно 80 мас. % металлического железа от общей массы окатышей. В различных вариантах реализации изобретения окатыши содержат от примерно 90 мас. % до примерно 98 мас. % металлического железа от общей массы окатышей. В различных вариантах реализации изобретения окатыши имеют сферическую, стержневую, дискообразную, пластинчатую, брикетированную форму или их комбинацию. В различных вариантах реализации изобретения окатыши имеют брикетированную форму и содержат горячебрикетированное железо. В различных вариантах реализации изобретения горячебрикетированное железо получают из мелкодисперсного порошкового железа или железных окатышей. В различных вариантах реализации изобретения окатыши имеют среднюю длину от примерно 10 мм до примерно 500 мм, среднюю ширину от примерно 5 мм до примерно 250 мм и среднюю высоту от примерно 5 мм до примерно 200 мм. В различных вариантах реализации изобретения железо прямого восстановления содержит железную руду, железную руду прямого восстановления, восстановленный таконит, вюстит, магнетит, гематит, цементит, оксид железа или любую их комбинацию. В различных вариантах реализации изобретения железо прямого восстановления содержит мелкодисперсные частицы железа прямого восстановления или порошок железа прямого восстановления. В различных вариантах реализации изобретения окатыши имеют среднюю внутреннюю пористость в диапазоне от примерно 10% до примерно 90% по объему. В различных вариантах реализации изобретения окатыши имеют среднюю удельную площадь поверхности в диапазоне от примерно 0,19 м2/г до примерно 18 м2/г. В различных вариантах реализации изобретения окатыши имеют средневзвешенный размер пор от 1 до 10 микрон. В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов имеет толщину более 0,1 см. В различных вариантах реализации изобретения окатыши имеют сферическую форму и средний диаметр в диапазоне от примерно 0,5 мм до примерно 10 см. В различных вариантах реализации изобретения окатыши содержат более 0,5 мас. % кремнеземсодержащих соединений от общей массы окатышей. В различных вариантах реализации изобретения окатыши содержат от примерно 1 мас. % до примерно 5 мас. % кремнеземсодержащих соединений по элементарной массе от общей массы окатышей. В различных вариантах реализации изобретения окатыши содержат от примерно 1 до примерно 25 мас. % кремнеземсодержащих соединений по элементарной массе от общей массы окатышей. В различных вариантах реализации изобретения упаковочный коэффициент окатышей по меньшей мере в одном из первого и второго электродов составляет от 30% до 74%. В различных вариантах реализации изобретения окатыши содержат: первичную фазу, содержащую железо; и вторичную фазу, содержащую кремний или другой металл. В различных вариантах реализации изобретения окатыши содержат: первичную фазу, содержащую железо; и вторичную фазу, содержащую цементит. В различных вариантах реализации изобретения вторичная фаза содержит диоксид кремния или силикат. В различных вариантах реализации изобретения вторичная фаза содержит титан, ванадий, марганец, магний, кальций, фосфор, углерод, алюминий, цирконий или любые их комбинации. В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов содержит один слой окатышей или множество слоев окатышей. В различных вариантах реализации изобретения между окатышами просачивается электролит. В различных вариантах реализации изобретения батарея дополнительно содержит токосъемник, электрически соединенный с окатышами. В различных вариантах реализации изобретения токосъемник контактирует с нижней поверхностью по меньшей мере одного из первого и второго электродов, боковыми поверхностями по меньшей мере одного из первого и второго электродов и проходит по меньшей мере через один из первого и второго электродов или любую их комбинацию. В различных вариантах реализации изобретения окатыши представляют собой окатыши агломерата спеченного железа. В различных вариантах реализации изобретения окатыши агломерата спеченного железа получают с использованием печи для обжига с непрерывной подачей, печи для обжига с периодической подачей, шахтной печи или печи любого другого типа. В различных вариантах реализации изобретения второй электрод содержит суспензию или гель. В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов представляет собой композитный металлический электрод, содержащий смесь окатышей и композиции с более мелкими металлическими частицами. В различных вариантах реализации изобретения композиция с более мелкими металлическими частицами представляет собой порошковое металлическое сырье. В различных вариантах реализации изобретения порошковое металлическое сырье смачивается электролитом. В различных вариантах реализации изобретения композиция с более мелкими металлическими частицами содержит мелкодисперсные частицы железа прямого восстановления, губчатое железо, распыленное железо или любую их комбинацию. В различных вариантах реализации изобретения окатыши содержат таконит прямого восстановления (DR). В различных вариантах реализации изобретения окатыши синтезируют на первой стадии работы установки накопления энергии двойного назначения, содержащей батарею, и загружают по меньшей мере в один из первого и второго электродов на второй стадии работы установки накопления энергии двойного назначения. В различных вариантах реализации изобретения окатыши уплотняют в слой, так что между двумя или более окатышами, контактирующими друг с другом, образуются макропоры; и каждый окатыш содержит микропоры по меньшей мере на соответствующих внешних поверхностях. В различных вариантах реализации изобретения окатыши сплавляют вместе. В различных вариантах реализации изобретения окатыши предварительно химически, механически, термически, электрически и/или электрохимически обрабатывают для сплавления по меньшей мере части окатышей в уплотненный слой. В различных вариантах реализации изобретения батарея дополнительно содержит насос, выполненный для обеспечения протекания жидкого электролита через окатыши в уплотненном слое. В различных вариантах реализации изобретения каждый окатыш содержит микропоры на своих соответствующих внешних поверхностях. В различных вариантах реализации изобретения окатыши содержат поры, полученные замачиванием окатышей в травильной ванне перед введением по меньшей мере в один из первого и второго электродов. В различных вариантах реализации изобретения травильная ванна представляет собой кислотную ванну. В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов дополнительно содержит добавочные окатыши, содержащие Bi2O3 или сульфид металла. В различных вариантах реализации изобретения добавочные окатыши содержат FeS, FeS2, Na2S или их комбинацию. В различных вариантах реализации изобретения окатыши представляют собой окатыши спеченного железа, состоящие из раздробленных предшественников железа прямого восстановления («DRI») и/или мелкодисперсных частиц железа прямого восстановления. В различных вариантах реализации изобретения окатыши перед введением по меньшей в мере один из первого и второго электродов предварительно механически, химически, электрически, электрохимически и/или термически обрабатывают. В различных вариантах реализации изобретения предварительная обработка включает предварительный заряд окатышей. В различных вариантах реализации изобретения перед работой батареи окатыши изначально состоят по меньшей мере из части цементита (Fe3C). В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов дополнительно содержит слой порошкового железа, сконфигурированный для образования межфазной границы между окатышами и токосъемником батареи. В различных вариантах реализации изобретения батарея дополнительно содержит систему мониторинга, сконфигурированную для мониторинга состояния заряда (SOC) и/или исправности по меньшей мере одного из первого и второго электродов. В различных вариантах реализации изобретения система мониторинга содержит один или более датчиков, подключенных к контроллеру. В различных вариантах реализации изобретения один или более датчиков выбраны из группы, состоящей из тензорезистора, мессбауэровского спектрометра, ПЗС-детектора, ультразвукового преобразователя, ион-чувствительного электрода, термопары и датчика газа. В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов представляет собой композитный металлический электрод, содержащий смесь окатышей и проводящего материала, распределенного между отдельными окатышами. В различных вариантах реализации изобретения проводящий материал содержит одно или более проводящих волокон, один или более проводов, одну или более сеток и/или один или более листов. В различных вариантах реализации изобретения первый электрод представляет собой отрицательный электрод и содержит железо прямого восстановления. В различных вариантах реализации изобретения батарея дополнительно содержит систему подачи добавок, сконфигурированную для введения одной или более добавок в электролит. В различных вариантах реализации изобретения система подачи добавок подает жидкие добавки или твердые добавки. В различных вариантах реализации изобретения одна или более добавок включают соль. В различных вариантах реализации изобретения соль представляет собой карбонатную соль или полисульфидную соль. В различных вариантах реализации изобретения одна или более добавок включают добавку на основе серы. В различных вариантах реализации изобретения одна или более добавок включают поверхностно-активную добавку. В различных вариантах реализации изобретения одна или более добавок сконфигурированы для уменьшения саморазряда и/или подавления реакции выделения водорода (HER). В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов находится под действием сжимающей силы. В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов содержит дополнительный проводящий материал. В различных вариантах реализации изобретения дополнительный проводящий материал окружает железосодержащие окатыши. В различных вариантах реализации изобретения дополнительный проводящий материал представляет собой фольгу, лист, экран или провод.

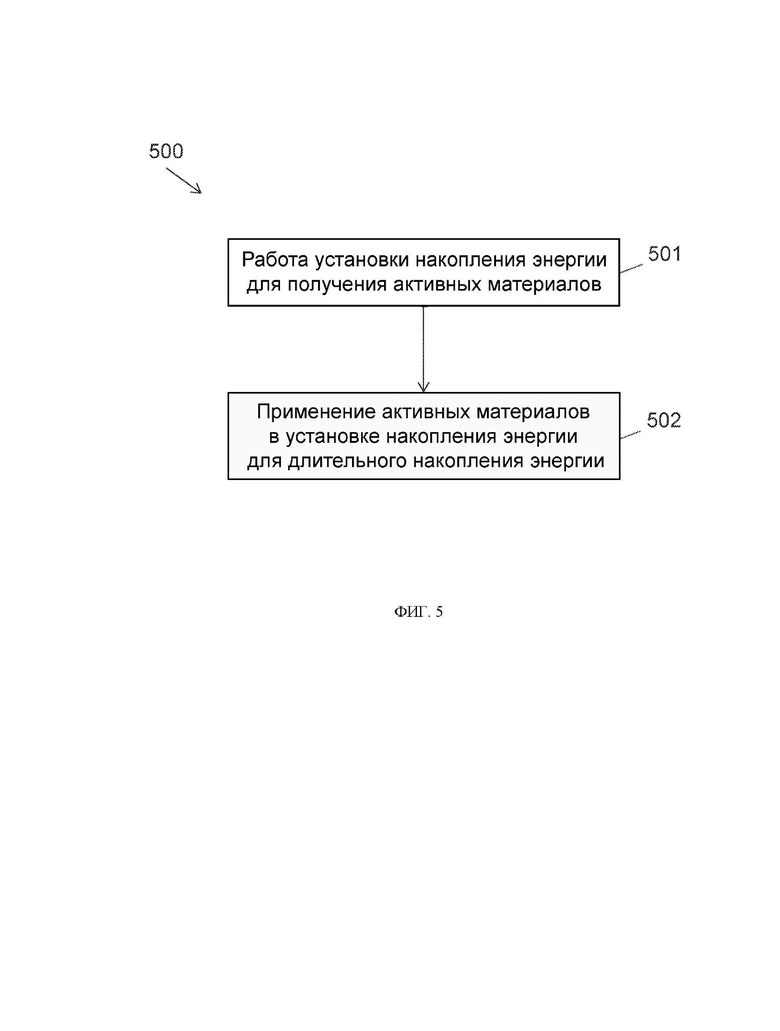

[0013] Различные варианты реализации изобретения относятся к способу работы установки накопления энергии, включающему работу установки накопления энергии для получения активных материалов; и применение активных материалов в установке накопления энергии для длительного накопления энергии. В различных вариантах при получении активных материалов используют возобновляемую энергию.

[0014] Различные варианты реализации изобретения относятся к объемной системе накопления энергии, содержащей одну или более батарей, причем по меньшей мере одна из указанных одной иди более содержит первый электрод, электролит и второй электрод, в которой один из первого и второго электродов или оба электрода содержат железо прямого восстановления («DRI»). В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов, содержащих железо прямого восстановления, представляет собой отрицательный электрод, содержащий окатыши железа прямого восстановления («DRI»). В различных вариантах реализации изобретения по меньшей мере один из первого и второго электродов дополнительно содержит добавочные окатыши. В различных вариантах реализации изобретения добавочные окатыши содержат FeS, FeS2, Bi2O3 или сульфид металла. В различных вариантах реализации изобретения железо прямого восстановления содержит окатыши спеченного железа, состоящие из раздробленных предшественников железа прямого восстановления («DRI») и/или мелкодисперсных частиц железа прямого восстановления. В различных вариантах реализации изобретения железо прямого восстановления состоит из окатышей железа прямого восстановления («DRI»), которые перед введением по меньшей мере в один из первого и второго электродов предварительно механически, химически и/или термически обрабатывают. В различных вариантах реализации изобретения железо прямого восстановления содержит по меньшей мере примерно 60 мас. % металлического железа от общей массы окатышей, железо прямого восстановления содержит окатыши железа прямого восстановления со средним размером от 4 мм до 20 мм, и окатыши железа прямого восстановления составляют по меньшей мере 60 процентов от общей массы по меньшей мере одного из первого и второго электродов. В различных вариантах реализации изобретения объемная система накопления энергии представляет собой систему длительного накопления энергии (LODES).

[0015] Различные варианты реализации изобретения относятся к системе длительного накопления энергии, сконфигурированной для удержания электрического заряда в течение по меньшей мере 24 часов, причем система содержит корпус; первый электрод, содержащий: от примерно 60% до примерно 90% железа; и от примерно 1% до примерно 40% компонента, содержащего один или более материалов, выбранных из группы, состоящей из SiO2, Al2O3, MgO, CaO и TiO2; второй электрод; и электролит. В различных вариантах реализации изобретения компонент содержит от примерно 1,5% до примерно 7,5% SiO2. В различных вариантах реализации изобретения компонент содержит от примерно 0,3% до примерно 3% Al2O3. В различных вариантах реализации изобретения компонент содержит от примерно 0,25% до примерно 2% MgO. В различных вариантах реализации изобретения компонент содержит от примерно 0,75% до примерно 2,5% СаО. В различных вариантах реализации изобретения компонент содержит от примерно 0,25% до примерно 1,5% TiO2. В различных вариантах реализации изобретения компонент содержит от 1% до 10% SiO2. В различных вариантах реализации изобретения компонент содержит от 0,2% до 5% Al2O3. В различных вариантах реализации изобретения компонент содержит от 0,1% до 10% MgO. В различных вариантах реализации изобретения компонент содержит от 0,9% до 10% CaO. В различных вариантах реализации изобретения компонент содержит от 0,05% до 5% TiO2. В различных вариантах реализации изобретения по меньшей мере 50% железа составляет FeO. В различных вариантах реализации изобретения по меньшей мере 50% железа составляет металлическое железо. В различных вариантах реализации изобретения железо содержит Fe0, Fe2+ и Fe3+. В различных вариантах реализации изобретения система накопления имеет номинальную мощность по меньшей мере примерно 100 МВт, время работы в номинальном режиме по меньшей мере примерно 100 часов и номинальное энергопотребление по меньшей мере примерно 2000 МВт-ч. В различных вариантах реализации изобретения система накопления имеет номинальную мощность от примерно 50 МВт до примерно 500 МВт, время работы в номинальном режиме от примерно 25 часов до примерно 500 часов и номинальное энергопотребление от примерно 3000 МВт-ч до примерно 90 000 МВт-ч.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

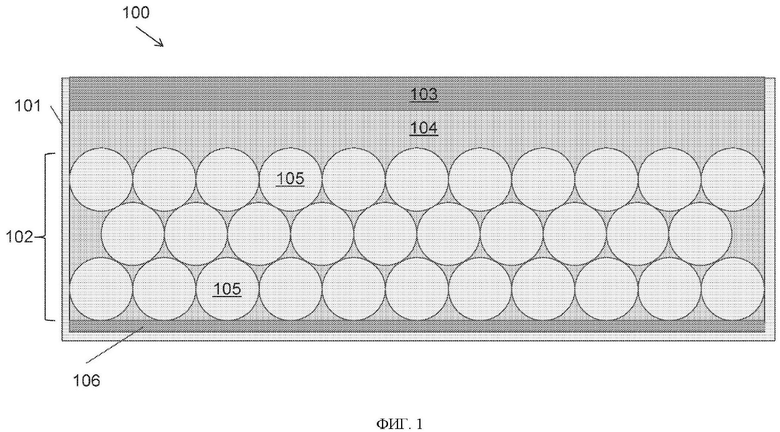

[0016] ФИГ. 1 представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

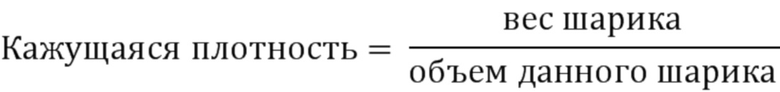

[0017] ФИГ. 2A представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

[0018] ФИГ. 2B представляет собой схему электрохимической в соответствии с различными вариантами реализации настоящего изобретения.

[0019] ФИГ. 3A представляет собой схему примера печи для обжига с непрерывной подачей, сконфигурированной для получения окатышей спеченных агломератов в соответствии с различными вариантами реализации настоящего изобретения.

[0020] ФИГ. 3В представляет собой технологическую блок-схему варианта реализации способа получения спеченных пористых металлических электродов.

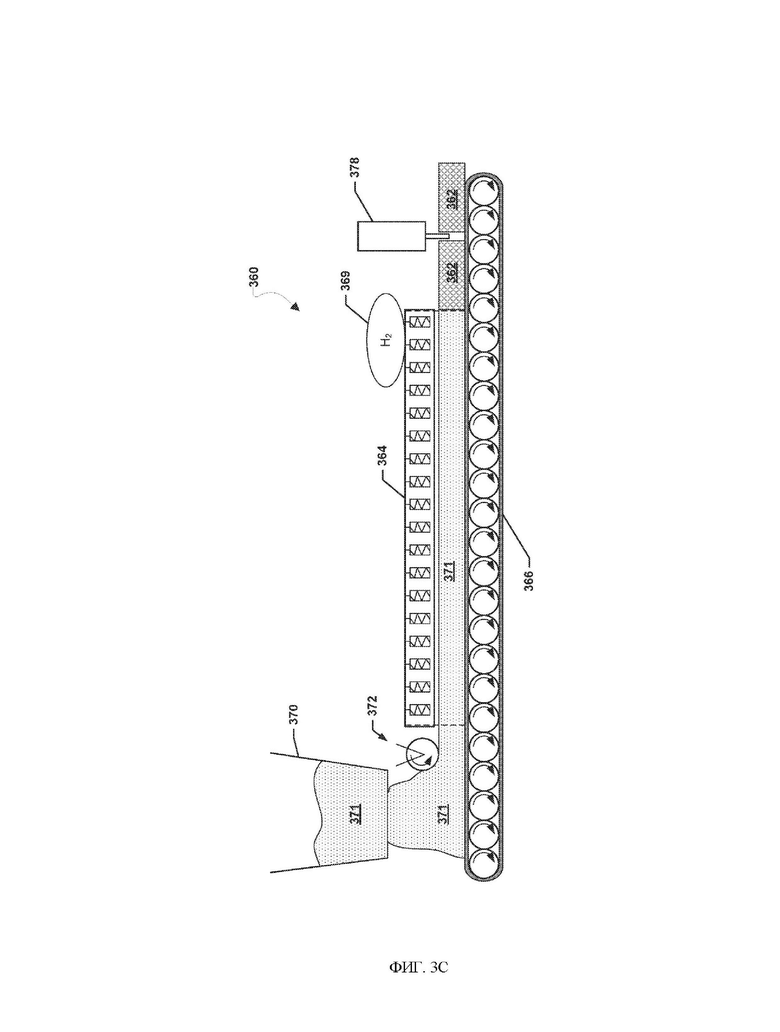

[0021] ФИГ. 3C представляет собой технологическую блок-схему варианта реализации системы для получения спеченных пористых металлических электродов.

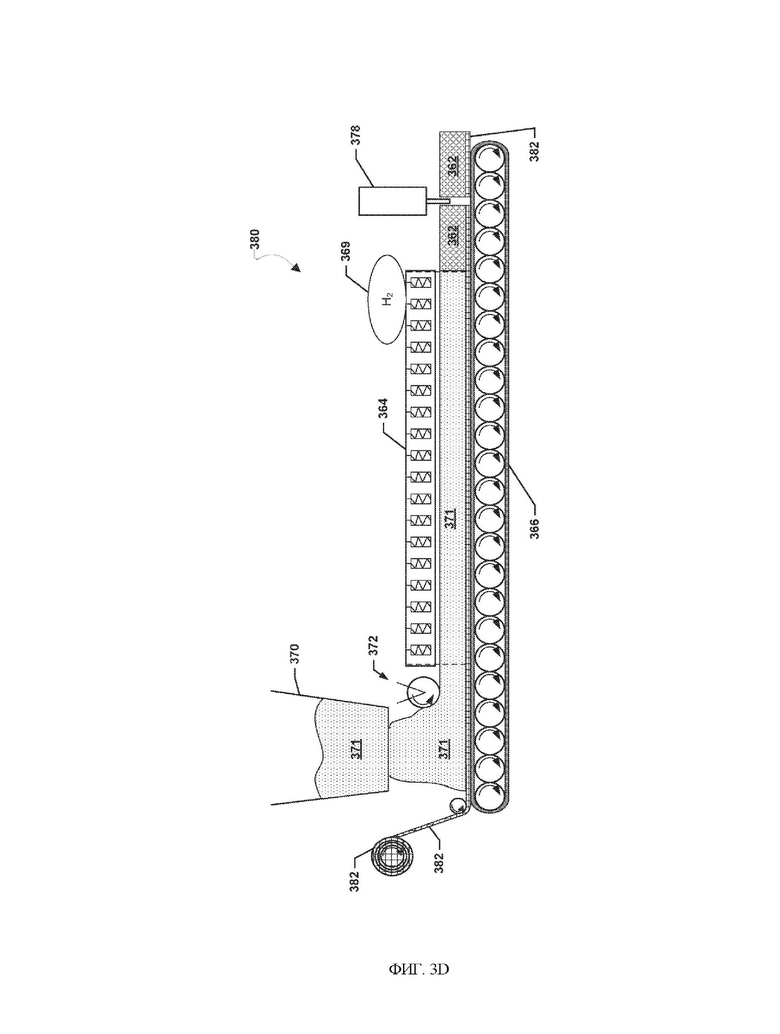

[0022] ФИГ. 3D представляет собой технологическую блок-схему варианта реализации системы для получения спеченных пористых металлических электродов.

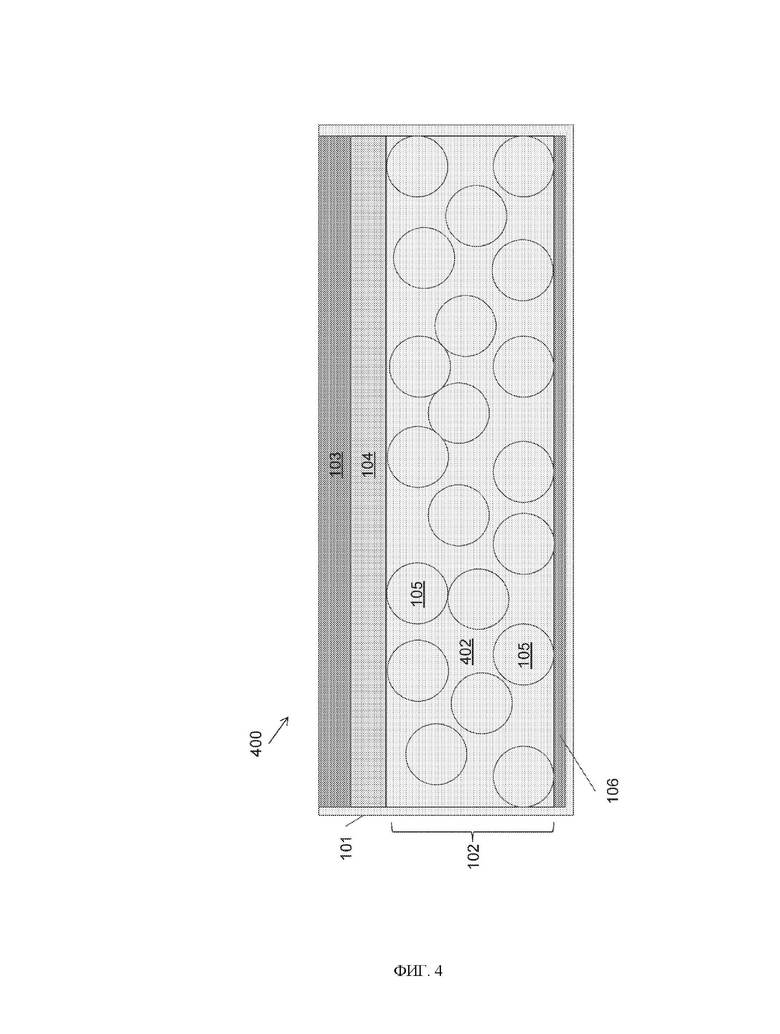

[0023] ФИГ. 4 представляет собой схему электрохимической ячейки, содержащей композитный металлический электрод со сферическими окатышами и металлическим сырьем в соответствии с различными вариантами реализации настоящего изобретения.

[0024] ФИГ. 5 представляет собой технологическую блок-схему процесса, иллюстрирующую вариант реализации способа синтеза активных материалов «на месте» для объемных систем накопления энергии с использованием перепроизводства возобновляемых источников энергии.

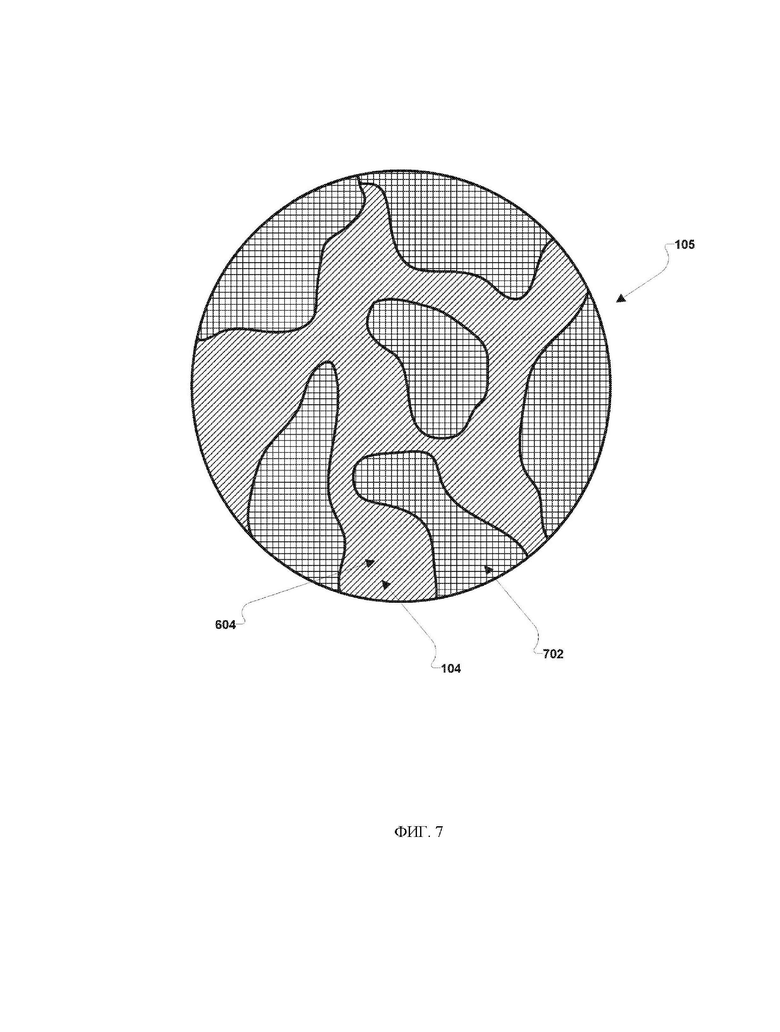

[0025] ФИГ. 6 представляет собой схему электрохимической ячейки по ФИГ. 1, демонстрирующую развернутые виды макропор и микропор в соответствии с различными вариантами реализации настоящего изобретения.

[0026] ФИГ. 7 представляет собой схему одного окатыша электрохимической ячейки по ФИГ. 1 в соответствии с различными вариантами реализации настоящего изобретения.

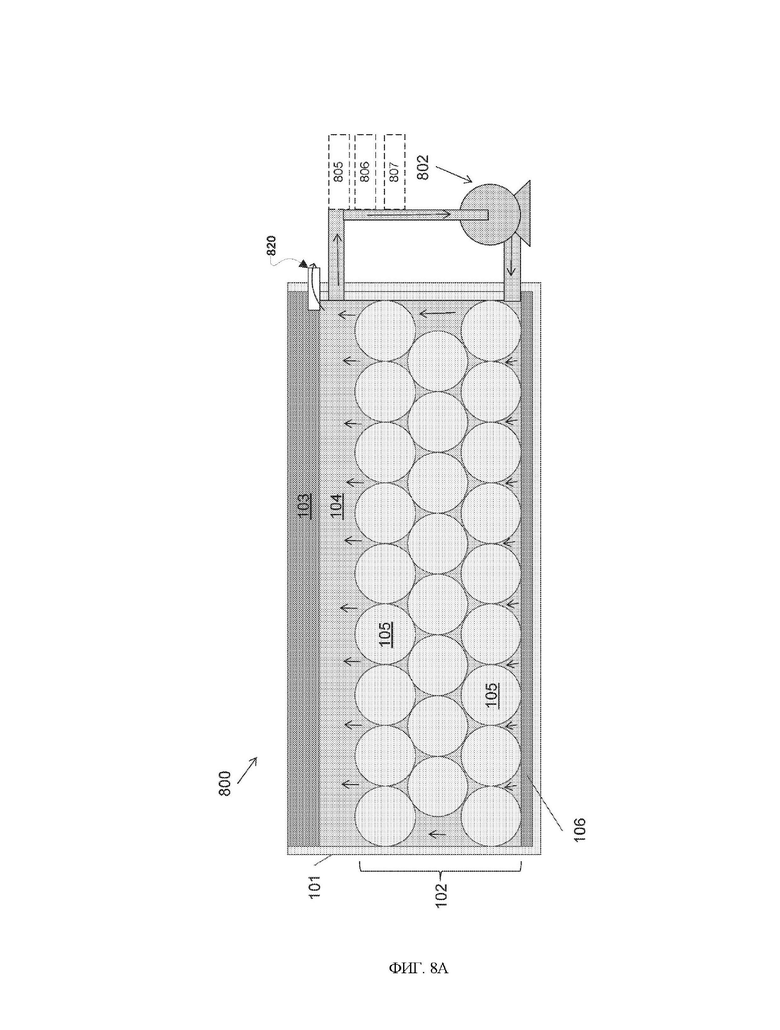

[0027] ФИГ. 8A представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

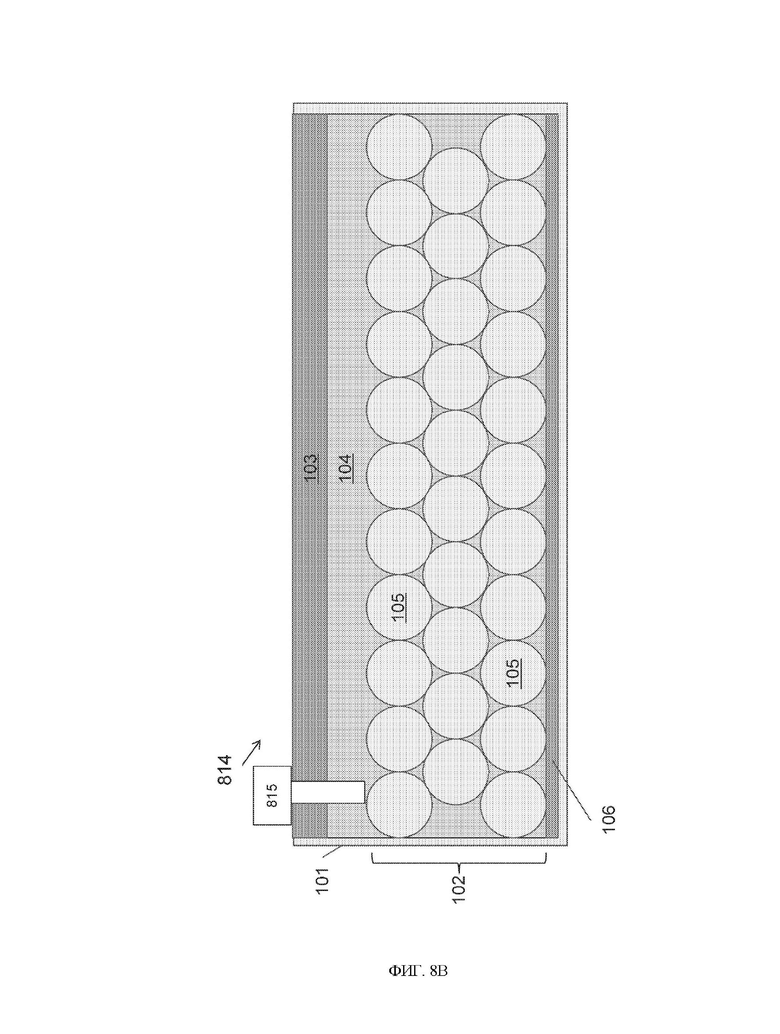

[0028] ФИГ. 8B представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

[0029] ФИГ. 8C представляет собой схему ряда электрохимических ячеек, соединенных по текучей среде, в соответствии с различными вариантами реализации настоящего изобретения.

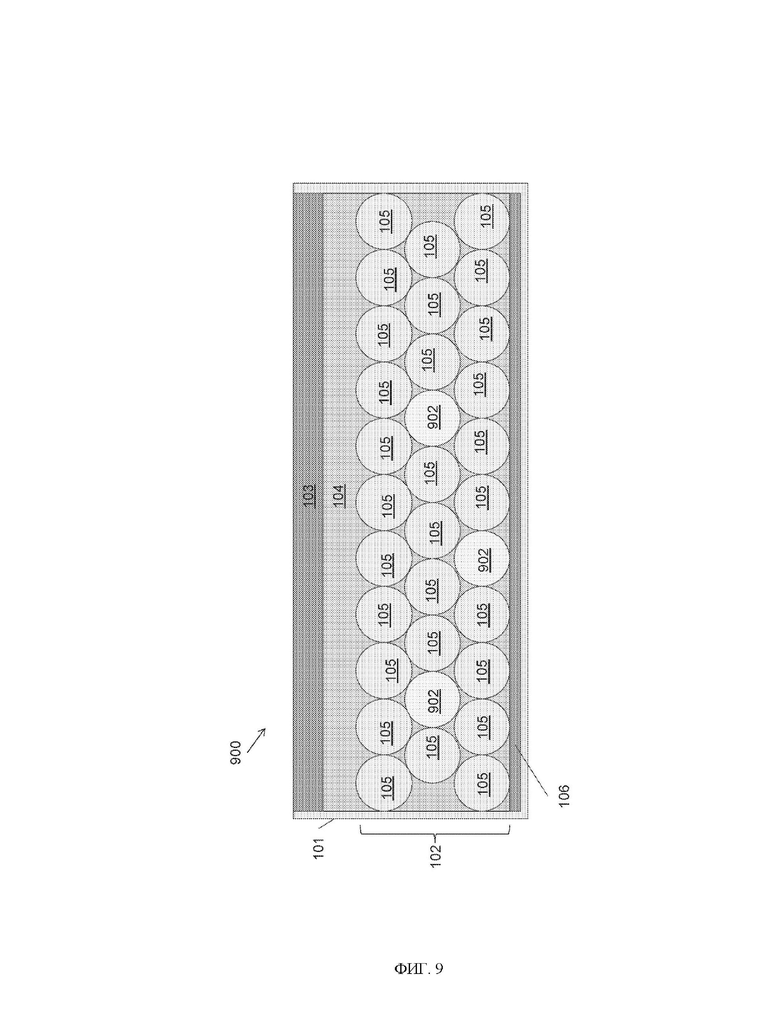

[0030] ФИГ. 9 представляет собой схему электрохимической ячейки, содержащей смесь окатышей активного материала и окатышей добавочного материала в соответствии с различными вариантами реализации настоящего изобретения.

[0031] ФИГ. 10 представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

[0032] ФИГ. 11 представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

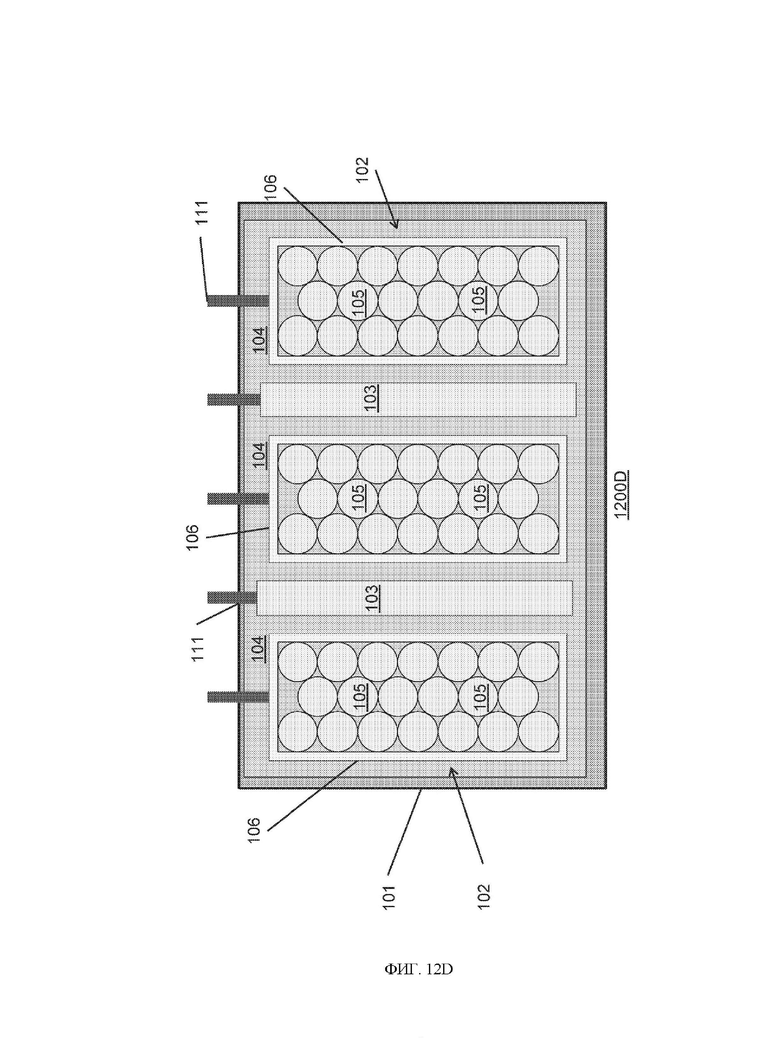

[0033] ФИГ. 12A-12F представляют собой схемы электрохимических ячеек в соответствии с различными вариантами реализации настоящего изобретения.

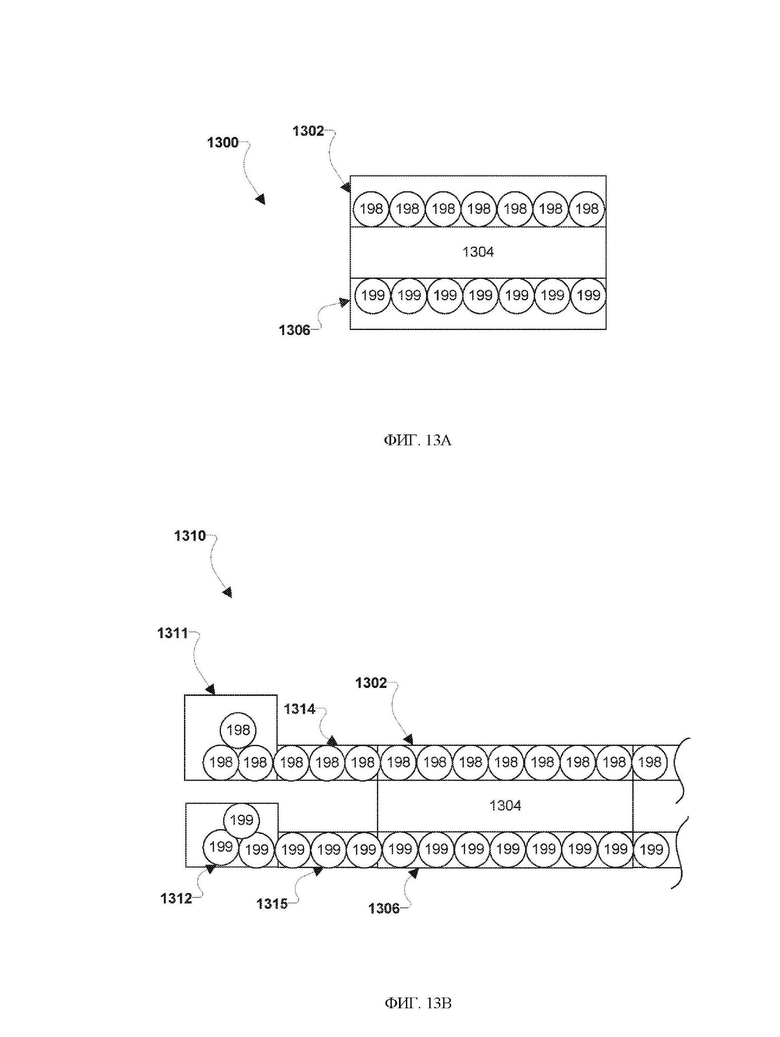

[0034] ФИГ. 13A представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

[0035] ФИГ. 13B представляет собой схему электрохимической ячейки в соответствии с различными вариантами реализации настоящего изобретения.

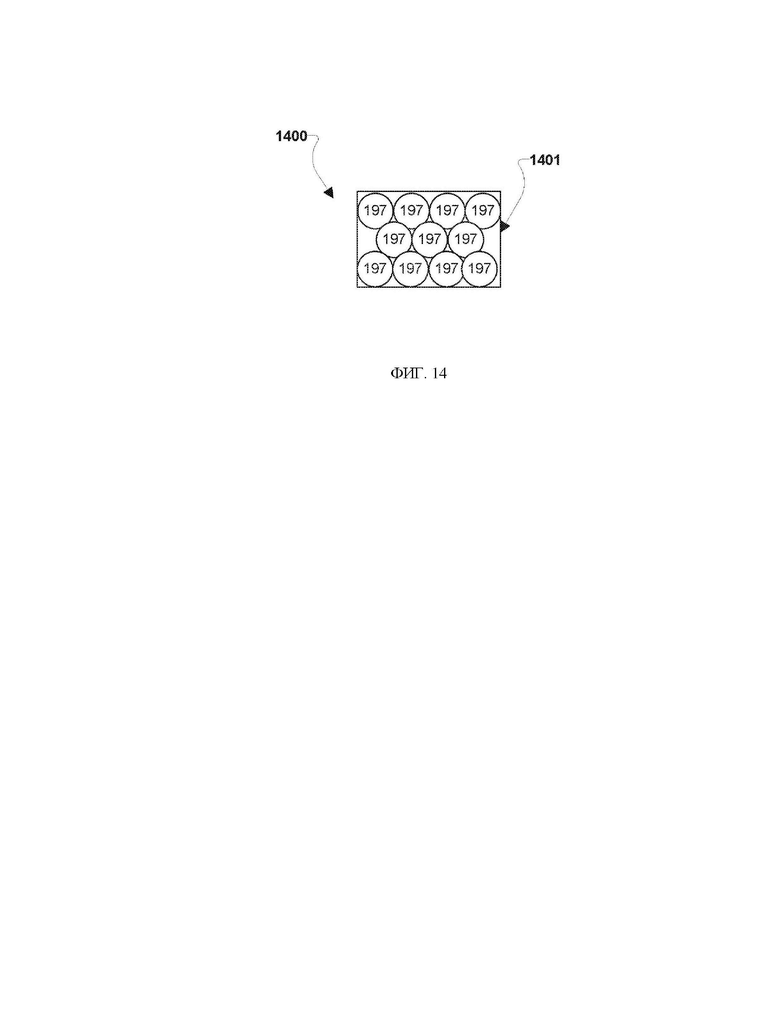

[0036] ФИГ. 14 представляет собой схему устройства для фильтрации в соответствии с различными вариантами реализации настоящего изобретения.

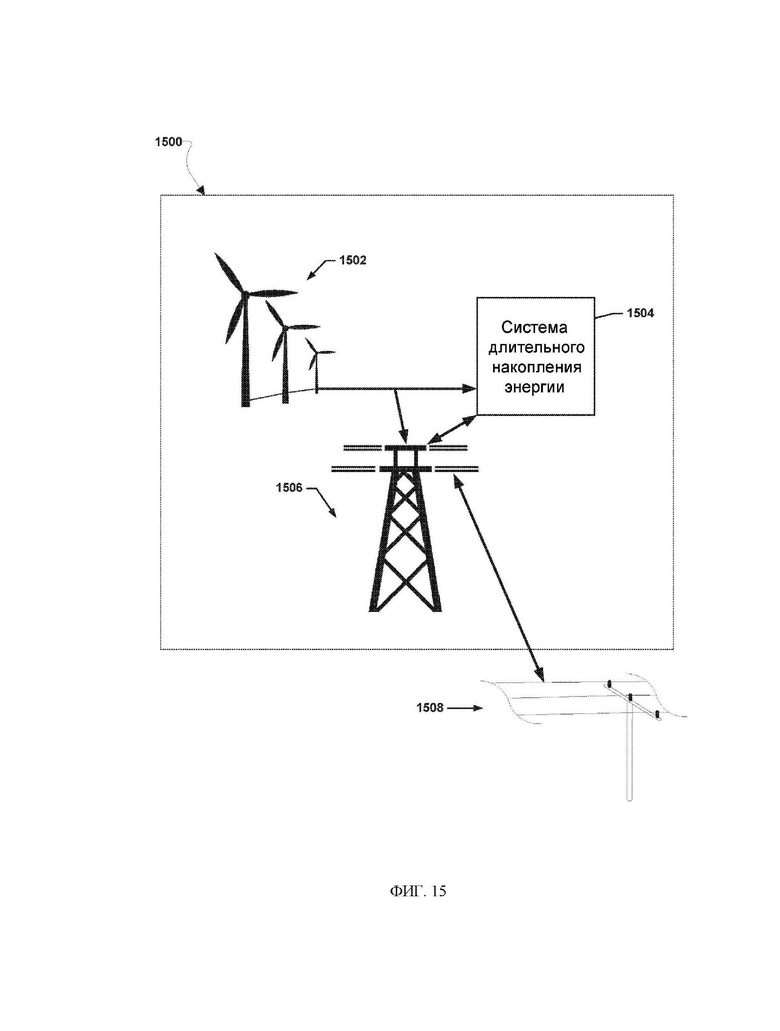

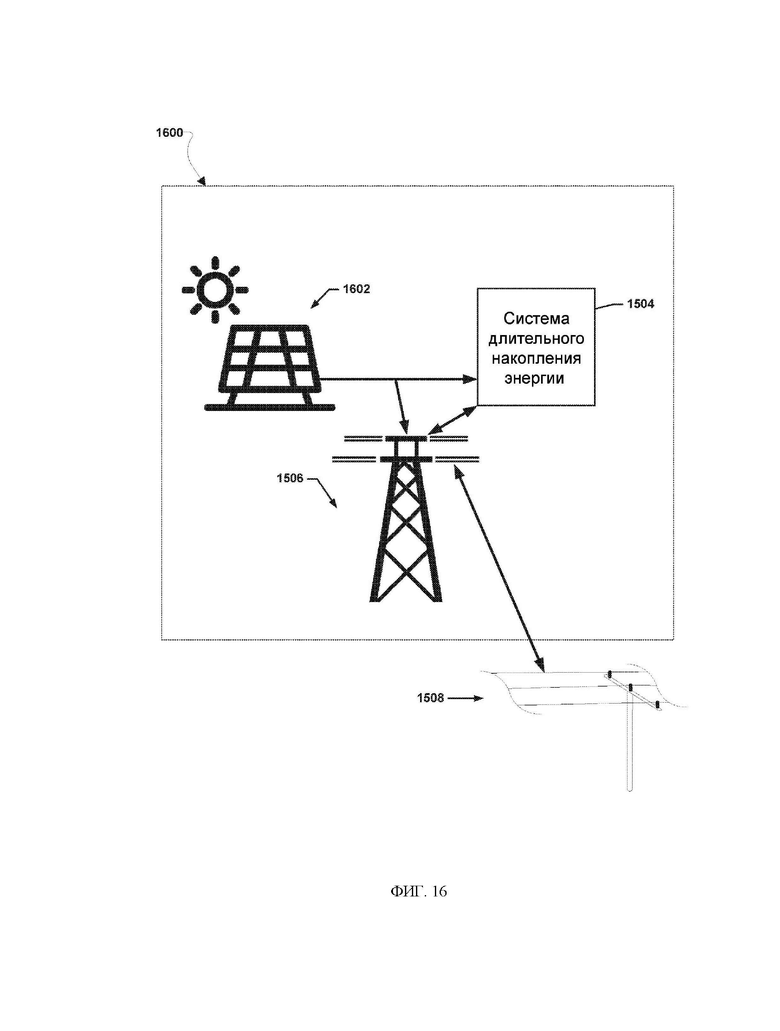

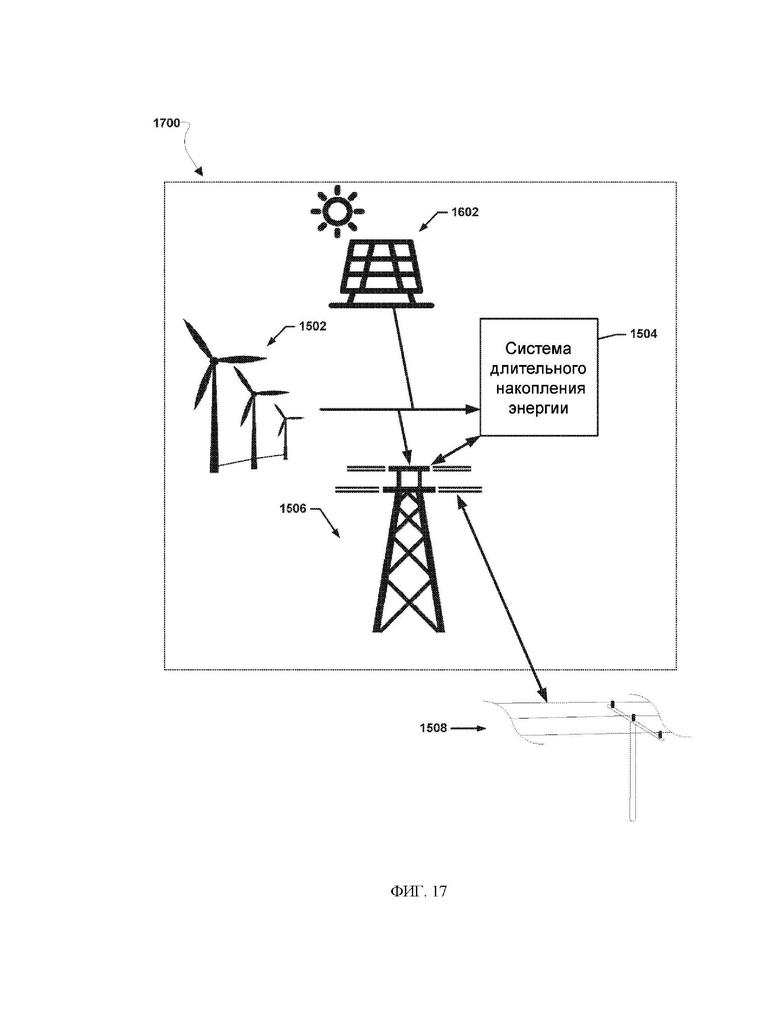

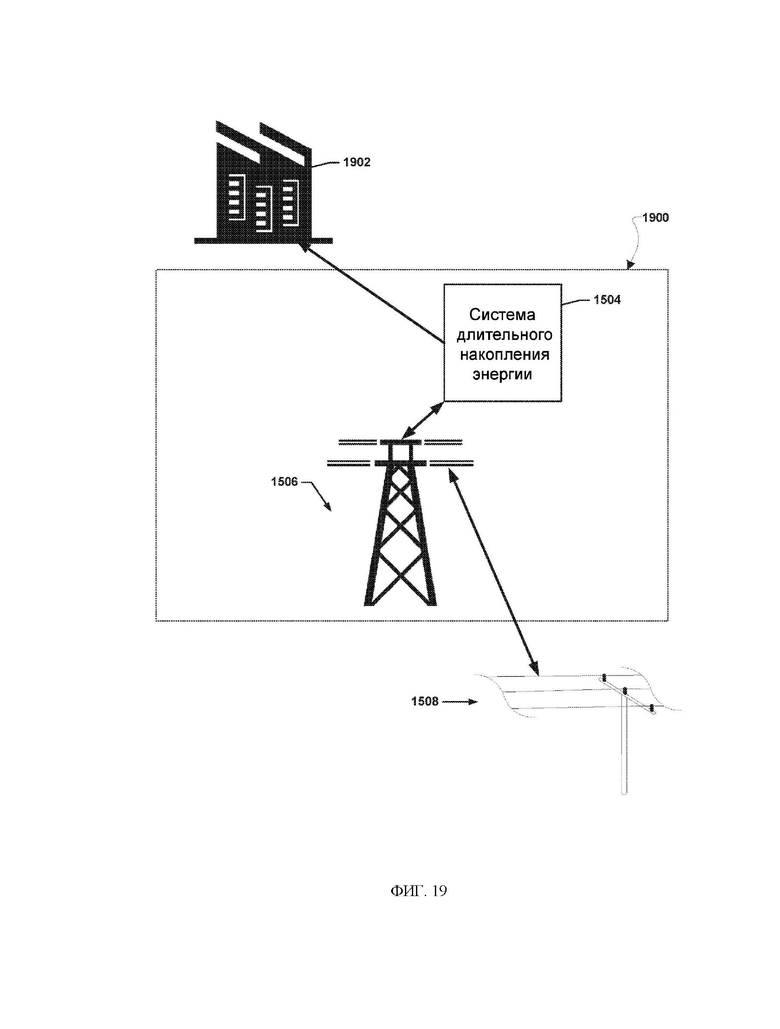

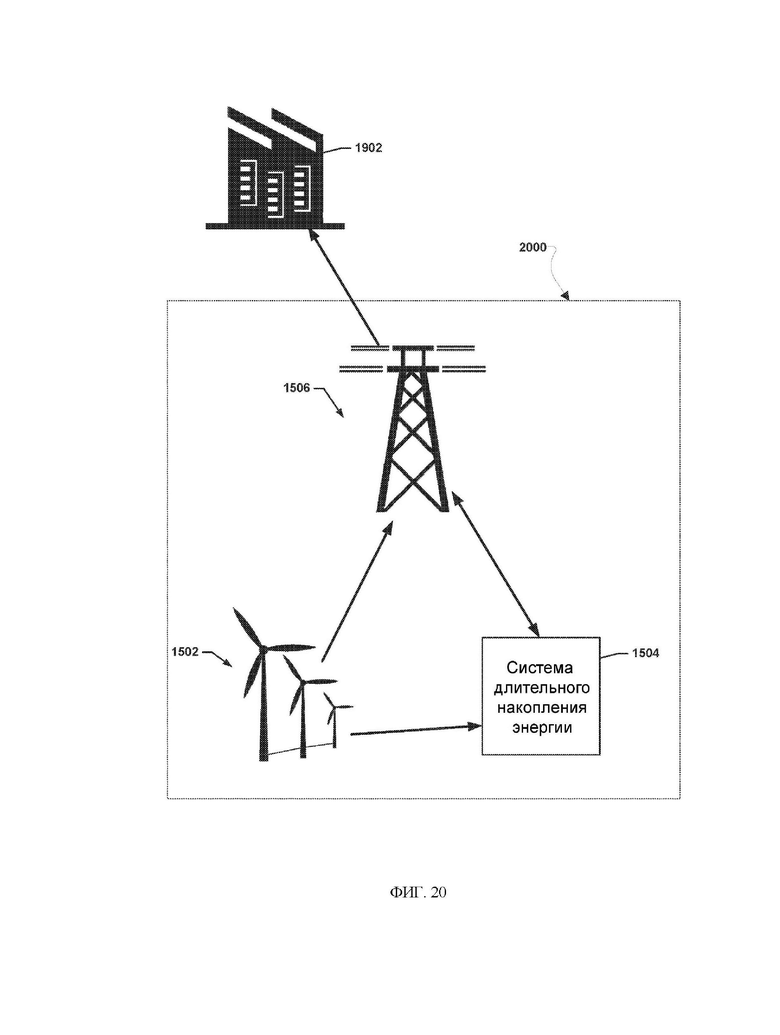

[0037] ФИГ. 15-23 иллюстрируют различные примеры систем, в которых один или более аспектов различных вариантов реализации изобретения используют как часть объемных систем накопления энергии.

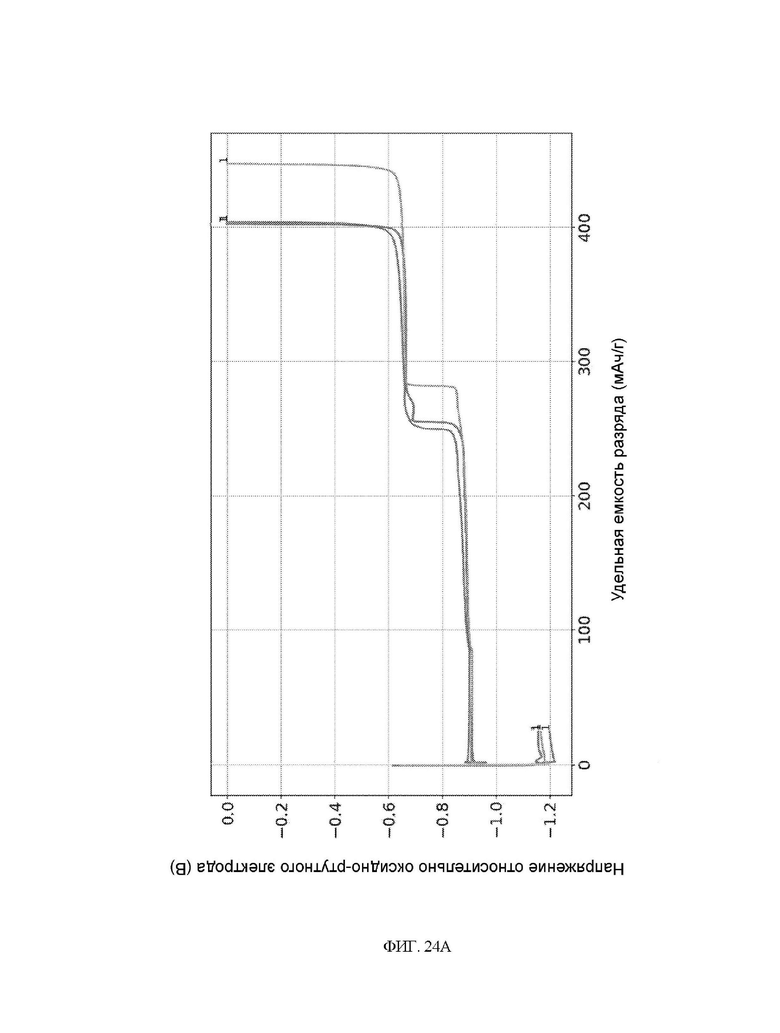

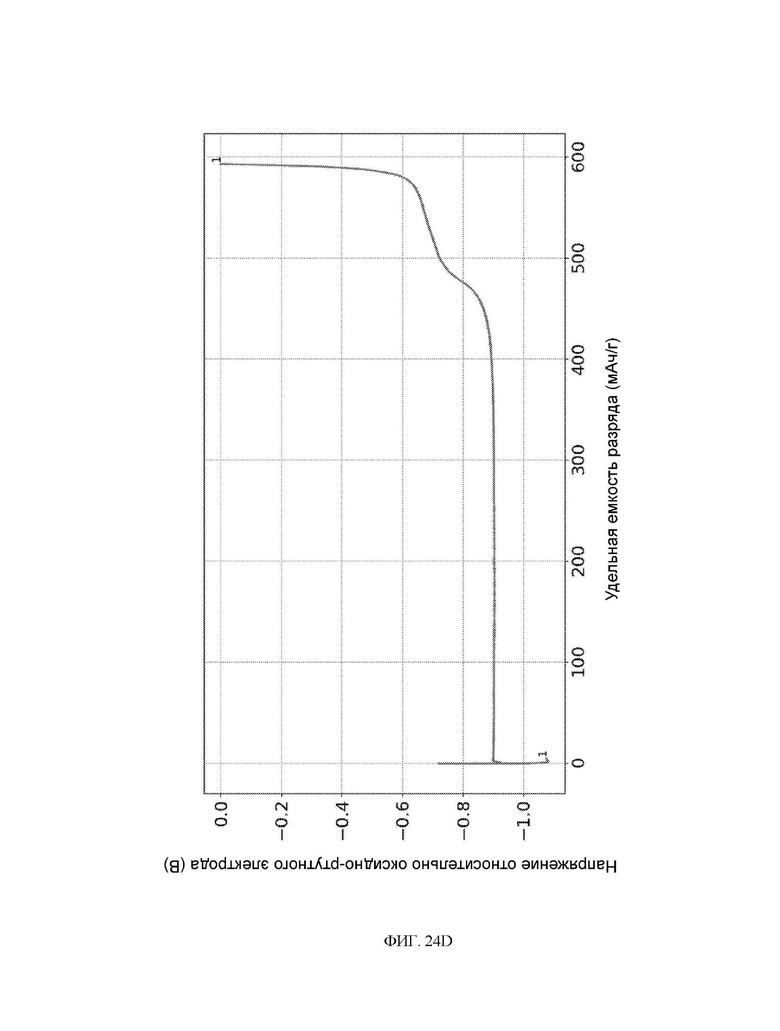

[0038] ФИГ. 24A-24D представляют собой графические материалы, иллюстрирующие удельную емкость разряда первого цикла электрода из железа прямого восстановления (мАч/гDRI), разряд в зависимости от номера цикла, кулоновскую эффективность и удельную емкость разряда последующего цикла (мАч/гDRI) соответственно.

ОСУЩЕСТВЛЕние изобретения

[0039] Различные варианты реализации изобретения подробно описаны со ссылкой на прилагаемые графические материалы. Везде, где это возможно, в графических материалах для обозначения одинаковых или подобных частей использованы одни и те же ссылочные позиции. Ссылки на конкретные примеры и реализации изобретения предназначены для иллюстративных целей и не предназначены для ограничения объема формулы изобретения. Следующее ниже описание вариантов реализации изобретения не предназначено для ограничения изобретения данными вариантами реализации настоящего изобретения, а скорее для того, чтобы дать возможность специалисту в данной области техники создавать и применять настоящее изобретение. Если не указано иное, прилагаемые графические материалы не выполнены в масштабе.

[0040] В настоящем описании, если не указано иное, комнатная температура составляет 25°C, а стандартные температура и давление составляют 25°C и 1 атмосферу. Если явно не указано иное, все измерения, результаты измерений, физические свойства и значения, которые зависят от температуры, давления или и того, и другого, приведены при стандартной температуре и давлении окружающей среды.

[0041] Как правило, если не указано иное, термин «примерно» и символ «~», используемые в настоящем описании, предназначены для охвата отклонения или диапазона ±10%, экспериментальной или инструментальной ошибки, связанной с получением заявленного значения, и предпочтительно большей из них.

[0042] В настоящем описании, если не указано иное, перечисление диапазонов значений в настоящем описании предназначено исключительно для использования в качестве сокращенного метода индивидуальной ссылки на каждое отдельное значение, попадающее в диапазон. В настоящем описании, если не указано иное, каждое отдельное значение в пределах диапазона включено в спецификацию, как если бы оно было указано в настоящем описании отдельно.

[0043] В настоящем описании, если не указано иное, термины %, вес. % и мас. % взаимозаменяемы и относятся к массе первого компонента в процентах от общей массы, например, состава, смеси, частицы, окатыша, материала, структуры или продукта. В настоящем описании, если не указано иное, «объемные %» и «% объема» и подобные термины относятся к объему первого компонента в процентах от общего объема, например, состава, смеси, частицы, окатыша, материала, структуры или продукта.

[0044] Следующие ниже примеры приведены в качестве иллюстрации различных вариантов реализации настоящих систем и способов настоящего изобретения. Данные примеры являются иллюстративными, возможно предсказывающими, и не должны рассматриваться как ограничивающие, и не ограничивают иным образом объем настоящего изобретения.

[0045] Следует отметить, нет необходимости предоставлять или рассматривать теорию, лежащую в основе новых и инновационных процессов, материалов, рабочих параметров или других полезных характеристик и свойств, которые являются предметом или связаны с вариантами реализации настоящего изобретения. Тем не менее для дальнейшего развития данной области техники в данном описании представлены различные теории. Теории, выдвинутые в данном описании, и если явно не указано иное, никоим образом не ограничивают, сокращают или сужают объем притязаний, предусмотренных заявленными изобретениями. Во многих теориях нет необходимости, и данные теории не используют на практике для применения настоящего изобретения. Кроме того, следует понимать, что настоящие изобретения могут привести к новым и ранее неизвестным теориям, объясняющим функциональные особенности вариантов реализации способов, изделий, материалов, устройств и систем согласно настоящему изобретению; и такие позже разработанные теории не должны ограничивать объем притязаний, предусмотренных настоящими изобретениями.

[0046] Различные варианты реализации систем, оборудования, технологий, способов, действий и работ, изложенные в настоящем описании, применимы для различных иных действий и в других областях в дополнение к тем, которые изложены в настоящем описании. Кроме того, данные варианты реализации изобретения, например, применимы: другим оборудованием или видами деятельности, которые можно разработать в будущем; и с существующим оборудованием или действиями, которые можно частично изменить на основе положений настоящего описания. Кроме того, различные варианты реализации изобретения и примеры, изложенные в настоящем описании, применимы друг с другом, полностью или частично, и в различных и разнообразных комбинациях. Таким образом, конфигурации, представленные в различных вариантах реализации изобретения в настоящем описании, применимы друг с другом. Например, компоненты варианта реализации изобретения, имеющего A, A' и B, и компоненты варианта реализации изобретения, имеющего A'', C и D, применимы друг с другом в различных комбинациях, например, A, C, D и A, A'', C и D и т.д. в соответствии с положениями настоящего описания. Таким образом, объем притязаний, предусмотренных настоящими изобретениями, не должен ограничиваться конкретным вариантом реализации изобретения, конфигурацией или компоновкой, которые изложены в конкретном варианте реализации изобретения, примере или в варианте реализации изобретения на конкретной фигуре.

[0047] В настоящем описании, если не указано иное, термин «удельный вес», который также называют «кажущейся плотностью», необходимо наделить самым широким возможным значением и, как правило, данный термин означает вес на единицу объема структуры, например, объемную форму материала. Данное свойство включает внутреннюю пористость частицы как часть ее объема. Помимо других технологий, удельный вес измеряют с помощью жидкости с низкой вязкостью, которая смачивает поверхность частицы.

[0048] В настоящем описании, если не указано иное, термин «фактическая плотность», который также называют «истинной плотностью», необходимо наделить самым широким возможным значением, и, как правило, данный термин означает вес на единицу объема материала, когда в данном материале отсутствуют пустоты. Данное измерение и свойство по существу исключают любую внутреннюю пористость материала, например, материал не содержит пустот.

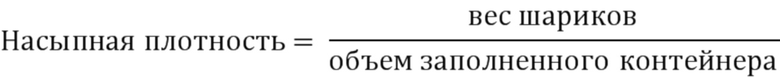

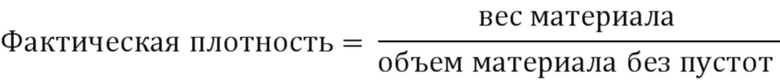

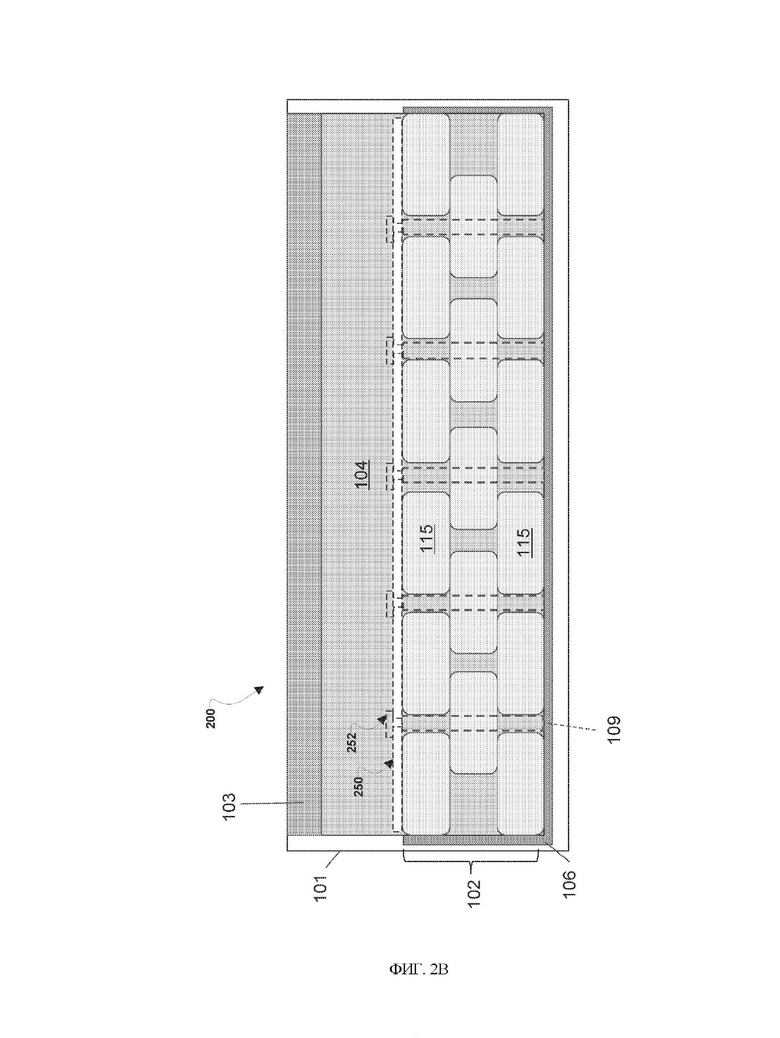

[0049] Таким образом, для иллюстрации взаимосвязи между тремя характеристиками плотности используют набор шариков из пористой пены (например, шариков Nerf®). Вес шариков, заполняющих контейнер, представляет собой насыпную плотность для шариков:

[0050] Отношение веса одного шарика и сферического объема шарика представляет собой кажущуюся плотность:

[0051] Отношение веса материала, составляющего каркас шарика, то есть шарика с удаленным объемом пустот, и оставшегося объема данного материала представляет собой фактическую плотность:

[0052] Варианты реализации настоящего изобретения включают устройства, системы и способы для длительного и сверхдлительного, низкозатратного накопления энергии. В настоящем описании термины «длительный», «сверхдлительный» и подобные термины, если явно не указано иное, необходимо наделить самым широким возможным значением, и данные термины включают периоды накопления энергии в течение 8 часов или более, например, периоды накопления энергии в течение 8 часов, периоды накопления энергии от 8 до 20 часов, периоды накопления энергии в течение 20 часов, периоды накопления энергии от 20 часов до 24 часов, периоды накопления энергии в течение 24 часов, периоды накопления энергии от 24 часов до недели, периоды накопления энергии от недели до года (например, от нескольких дней до нескольких недель до нескольких месяцев) и т.д., а также эти термины включают системы длительного накопления энергии. Кроме того, термины «длительный» и «сверхдлительный», «ячейки накопления энергии», включающие «электрохимические ячейки», и подобные термины, если явно не указано иное, необходимо наделить самым широким возможным толкованием; и данные термины включают электрохимические ячейки, которые можно сконфигурировать для накопления энергии в течение нескольких дней, недель или сезонов.

[0053] Как правило, в варианте реализации изобретения ячейка длительного накопления энергии представляет собой электрохимическую ячейку длительного накопления. В общем, данная электрохимическая ячейка длительного накопления накапливает электроэнергию, вырабатываемую электрогенерирующей системой, когда: (i) для данной выработки источник энергии или топливо, а также их комбинации и варианты, являются доступными, распространенными, недорогостоящими; (ii) когда требуемые мощности или потребности в электроэнергии со стороны электросети, потребителя или другого пользователя меньше, чем количество электроэнергии, вырабатываемой электрогенерирующей системой, цена, уплаченная за предоставление такой мощности для сети, потребителя или другого пользователя, находится ниже экономически эффективной точки для производства такой энергии (например, стоимость производства превышает рыночную цену на электроэнергию), а также их комбинации и варианты; и (iii) когда реализуются комбинации и варианты (i) и (ii), а также другие причины. Данную электроэнергию, которая накапливается в электрохимической ячейке длительного накопления, затем распределяют по сети, потребителю или другому пользователю, когда это экономически выгодно или необходимо. Например, электрохимические ячейки можно сконфигурировать для накопления энергии, вырабатываемой солнечными элементами в летние месяцы, когда много солнечного света, а выработка солнечной энергии превышает потребности электросети, и выделения накопленной энергии в зимние месяцы, когда солнечного света недостаточно для удовлетворения требований электросети.

[0054] Обсуждаются различные варианты реализации изобретения в отношении применения железа прямого восстановления (DRI) в качестве материала для батареи (или ячейки), в качестве компонента батареи (или ячейки), а также их комбинаций и вариантов. В различных вариантах реализации изобретения железо прямого восстановления получают из материала или железо прямого восстановления представляет собой материал, который получают при восстановлении природных или переработанных железных руд, причем такое восстановление проводят без достижения температуры плавления железа. В различных вариантах реализации изобретения железная руда является таконитом или магнетитом, гематитом или гетитом и т.д. В различных вариантах реализации изобретения железо прямого восстановления присутствует в виде окатышей, которые являются сферическими или по существу сферическими. В различных вариантах реализации изобретения железо прямого восстановления является пористым, имеет открытую и/или закрытую внутреннюю пористость. В различных вариантах реализации изобретения железо прямого восстановления содержит материалы, которые дополнительно обработаны посредством горячего или холодного брикетирования. В различных вариантах реализации изобретения железо прямого восстановления получают посредством восстановления железорудных окатышей с образованием более металлического (более восстановленного, менее сильно окисленного) материала, такого как металлическое железо (Fe0), вюстит (FeO) или композитные окатыши, содержащие металлическое железо и остаточные оксидные фазы. В различных неограничивающих вариантах реализации изобретения железо прямого восстановления представляет собой восстановленный железорудный таконит, таконит прямого восстановления («DR»), восстановленные окатыши уровня «доменной печи (BF)», восстановленные окатыши уровня «электродуговой печи (EAF)», окатыши «холодного железа прямого восстановления (CDRI)», окатыши железа прямого восстановления («DRI»), горячебрикетированное железо (ГБЖ) или любую их комбинацию. В черной металлургии железо прямого восстановления иногда называют «губчатым железом»; такая практика особенно распространена в Индии. Варианты реализации железных материалов, включая, например, варианты реализации материалов из железа прямого восстановления, для применения в различных вариантах реализации, указанных в настоящем описании, в том числе в качестве электродных материалов электрода, обладают одним, более чем одним, или всеми свойствами материала, как описано ниже в Таблице 1. В настоящем описании, включая Таблицу 1, следующие термины имеют следующее значение, если явно не указано иное: «Удельная площадь поверхности» означает общую площадь поверхности материала на единицу массы, которая включает площадь поверхности пор в пористой структуре; «содержание Углерода» или «Углерод (мас. %)» означает общую массу углерода в процентах от общей массы железа прямого восстановления; «содержание Цементита» или «Цементит (мас. %)» означает массу Fe3C в процентах от общей массы железа прямого восстановления; «Общее Fe (мас. %)» означает общую массу железа в процентах от общей массы железа прямого восстановления; «Металлическое Fe (мас. %)» означает массу железа в состоянии Fe0 в процентах от общей массы железа прямого восстановления; и «Металлизация» означает массу железа в состоянии Fe0 в процентах от общей массы железа. В настоящем описании подразумевается, что весовые и объемные проценты и кажущаяся плотность исключают любой электролит, который имеет впитывающую пористость или летучие добавки в пределах пористости, если не указано иное.

[0055] *Удельную площадь поверхности предпочтительно определяют с помощью адсорбционного метода Брунауэра-Эммета-Теллера («БЭТ»), и более предпочтительно, как изложено в документе ISO 9277 (полное описание которого включено в настоящую заявку посредством ссылки); признавая тот факт, что для получения результатов, которые коррелируют с результатами БЭТ метода, можно использовать другие измерения, такие как окрашивание метиленовым синим (MB), адсорбция моноэтилового эфира этиленгликоля (EGME), электрокинетический анализ адсорбции комплексных ионов и метод удержания белка (PR).

[0056] **Фактическую плотность предпочтительно определяют с помощью гелиевой (He) пикнометрии, и более предпочтительно, как изложено в документе ISO 12154 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения. В данной области техники фактическую плотность также называют «истинной плотностью» или «скелетной плотностью».

[0057] ***Кажущуюся плотность предпочтительно определяют посредством погружения в воду, и более предпочтительно, как изложено в документе ISO 15968 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения. Пористость определяют как отношение кажущейся плотности к фактической плотности:

[0058] ****dпор, 90% объема предпочтительно определяют с помощью ртутной (Hg) порозиметрии, и более предпочтительно, как изложено в документе ISO 15901-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами Hg порозиметрии, можно использовать другие измерения, такие как адсорбция газа. dпор, 90% объема представляет собой диаметр пор, выше которого существует 90% от общего объема пор.

[0059] *****dпор, 50% площади поверхности предпочтительно определяют с помощью ртутной (Hg) порозиметрии, и более предпочтительно, как изложено в документе ISO 15901-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами Hg порозиметрии, можно использовать другие измерения, такие как адсорбция газа. dпор, 50% площади поверхности представляет собой диаметр пор, выше которого существует 50% от площади свободной поверхности.

[0060] #Общее Fe (мас. %) предпочтительно определяют с помощью титриметрического бихроматического метода, и более предпочтительно, как изложено в документе ASTM E246-10 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического бихроматического метода, можно использовать другие измерения, такие как титриметрический метод с использованием хлорида олова(II) в качестве восстановителя, титриметрический метод с использованием хлорида титана(III) в качестве восстановителя, спектрометрия с индуктивно связанной плазмой (ICP).

[0061] ##Металлическое Fe (мас. %) предпочтительно определяют с помощью титриметрического метода по хлориду железа(III) и более предпочтительно, как изложено в документе ISO 16878 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического метода по хлориду железа(III), можно использовать другие измерения, такие как титриметрический бром-метанольный метод.

[0062] ###Металлизацию (%) предпочтительно определяют отношением Металлического Fe к Общему Fe, каждое из которых предпочтительно определяют с помощью ранее описанных способов.

[0063] ####Углерод (мас. %) предпочтительно определяют с помощью инфракрасной абсорбции после сжигания в индукционной печи, и более предпочтительно, как изложено в документе ISO 9556 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами инфракрасной абсорбции после сжигания в индукционной печи, можно использовать другие измерения, такие как различные методы сжигания и плавления в инертном газе, например, описанные в документе ASTM E1019-18.

[0064] #####Fe2+ (мас. %) предпочтительно определяют с помощью титриметрического метода, и более предпочтительно, как изложено в документе ASTM D3872-05 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического метода, можно использовать другие измерения, такие как мессбауэровская спектроскопия, рентгеновская абсорбционная спектроскопия и т.д.

[0065] $Fe3+ (мас. %) предпочтительно определяют с помощью соотношения баланса массы между Общим Fe (мас. %), Металлическим Fe (мас. %), Fe2+ (мас. %) и Fe3+ (мас. %). В частности, равенство Общее Fe (мас. %) = Металлическое Fe (мас. %) + Fe2+ (мас. %) + Fe3+ (мас. %) должно выполняться при сохранении массы, поэтому Fe3+ (мас. %) можно рассчитать как Fe3+ (мас. %) = Общее Fe (мас. %) - Металлическое Fe (мас. %) - Fe2+ (мас. %).

[0066] $$SiO2 (мас. %) предпочтительно определяют с помощью гравиметрических методов, и более предпочтительно, как изложено в документе ISO 2598-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами гравиметрических методов, можно использовать другие измерения, такие как спектрофотометрические методы с использованием восстановленного молибдосиликата, рентгеноструктурный анализ (РСА). В некоторых методах мас. % SiO2 не определяют напрямую, а измеряют концентрацию Si (включая нейтральные и ионные частицы), и рассчитывают мас. % SiO2 исходя из стехиометрии SiO2; то есть предполагают, что молярное соотношение Si:O равно 1:2.

[0067] $$$Феррит (мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[0068] $$$$Вюстит (FeO, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[0069] $$$$$Гетит (FeOOH, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[0070] +Цементит (Fe3C, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[0071] Кроме того, варианты реализации железных материалов, включая, например, варианты реализации материалов из железа прямого восстановления, для использования в различных вариантах реализации изобретения, описанных в настоящем описании, в том числе в качестве электродных материалов, имеют одно или более из следующих свойств, особенностей или характеристик (с учетом того, что значения из одной строки или одного столбца могут присутствовать со значениями в разных строках или столбцах), как указано в Таблице 1A.

[0072] !Общее Fe (мас. %) предпочтительно определяют с помощью титриметрического бихроматического метода, и более предпочтительно, как изложено в документе ASTM E246-10 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического бихроматического метода, можно использовать другие измерения, такие как титриметрический метод с использованием хлорида олова(II) в качестве восстановителя, титриметрический метод с использованием хлорида титана(III) в качестве восстановителя, спектрометрия с индуктивно связанной плазмой (ICP).

[0073] !!SiO2 (мас. %) предпочтительно определяют с помощью гравиметрических методов, и более предпочтительно, как изложено в документе ISO 2598-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами гравиметрических методов, можно использовать другие измерения, такие как спектрофотометрические методы с использованием восстановленного молибдосиликата, рентгеноструктурный анализ (РСА). В некоторых методах мас. % SiO2 не определяют напрямую, а измеряют концентрацию Si (включая нейтральные и ионные частицы), и рассчитывают мас. % SiO2 исходя из стехиометрии SiO2; то есть предполагают, что молярное соотношение Si:O равно 1:2.

[0074] !!!Al2O3 (мас. %) предпочтительно определяют с помощью метода пламенной атомно-абсорбционной спектрометрии, и более предпочтительно, как изложено в документе ISO 4688-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами метода пламенной атомно-абсорбционной спектрометрии, можно использовать другие измерения, такие как рентгеноструктурный анализ (РСА). В некоторых методах мас. % Al2O3 не определяют напрямую, а измеряют концентрацию Al (включая нейтральные и ионные частицы), и рассчитывают мас. % Al2O3 исходя из стехиометрии Al2O3; то есть предполагают, что молярное соотношение Al:O равно 2:3.

[0075] !!!!MgO (мас. %) предпочтительно определяют с помощью метода пламенной атомно-абсорбционной спектрометрии, и более предпочтительно, как изложено в документе ISO 10204 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами метода пламенной атомно-абсорбционной спектрометрии, можно использовать другие измерения, такие как рентгеноструктурный анализ (РСА). В некоторых методах мас. % MgO не определяют напрямую, а измеряют концентрацию Mg (включая нейтральные и ионные частицы), и рассчитывают мас. % MgO исходя из стехиометрии MgO; то есть предполагают, что молярное соотношение Mg:O равно 1:1.

[0076] !!!!!CaO (мас. %) предпочтительно определяют с помощью метода пламенной атомно-абсорбционной спектрометрии, и более предпочтительно, как изложено в документе ISO 10203 (полное описание которого включено в настоящий документ посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами метода пламенной атомно-абсорбционной спектрометрии, можно использовать другие измерения, такие как рентгеноструктурный анализ (РСА). В некоторых методах мас. % CaO не определяют напрямую, а измеряют концентрацию Ca (включая нейтральные и ионные частицы), и рассчитывают мас. % CaO исходя из стехиометрии CaO; то есть предполагают, что молярное соотношение Ca:O равно 1:1.

[0077] &TiO2 (мас. %) предпочтительно определяют с помощью спектрофотометрического метода с использованием диантипирилметана, и более предпочтительно, как изложено в документе ISO 4691 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами спектрофотометрического метода с использованием диантипирилметана, можно использовать другие измерения, такие как рентгеноструктурный анализ (РСА). В некоторых методах мас. % TiO2 не определяют напрямую, а измеряют концентрацию Ti (включая нейтральные и ионные частицы), и рассчитывают мас. % TiO2 исходя из стехиометрии TiO2; то есть предполагают, что молярное соотношение Ti:O равно 1:2.

[0078] &&Фактическую плотность предпочтительно определяют с помощью гелиевой (He) пикнометрии, и более предпочтительно, как изложено в документе ISO 12154 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения. В данной области техники фактическую плотность также называют «истинной плотностью» или «скелетной плотностью».

[0079] &&&Кажущуюся плотность предпочтительно определяют посредством погружения в воду, и более предпочтительно, как изложено в документе ISO 15968 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения.

[0080] &&&&Насыпную плотность (кг/м3) предпочтительно определяют посредством измерения массы испытуемой пробы, введенной в контейнер известного объема до тех пор, пока его поверхность не станет ровной, и более предпочтительно, как изложено в Способе 2 документа ISO 3852 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами метода массирования, можно использовать другие измерения.

[0081] &&&&&Пористость предпочтительно определяют как отношение кажущейся плотности к фактической плотности:

[0082] Свойства, изложенные в Таблице 1, также могут присутствовать в вариантах реализации изобретения в дополнение к свойствам в Таблице 1A или вместо них. В различных вариантах реализации изобретения также могут присутствовать большие и меньшие значения данных свойств.

[0083] В вариантах реализации изобретения удельная площадь поверхности окатышей составляет от примерно 0,05 м2/г до примерно 35 м2/г, от примерно 0,1 м2/г до примерно 5 м2/г, от примерно 0,5 м2/г до примерно 10 м2/г, от примерно 0,2 м2/г до примерно 5 м2/г, от примерно 1 м2/г до примерно 5 м2/г, от примерно 1 м2/г до примерно 20 м2/г, более примерно 1 м2/г, более примерно 2 м2/г, менее примерно 5 м2/г, менее примерно 15 м2/г, менее примерно 20 м2/г и их комбинации и варианты, а также большие и меньшие значения.

[0084] Как правило, железорудные окатыши получают посредством дробления, измельчения или перетирания железной руды до мелкодисперсной порошковой формы, которую затем концентрируют посредством удаления примесных фаз (так называемой «пустой породы»), которые высвобождаются в процессах измельчения. Как правило, по мере измельчения руды до более мелкодисперсных (более мелких) частиц чистота получаемого концентрата повышается. Затем концентрат формуют в окатыши с помощью процесса окатывания или окомкования (с использованием, например, барабанного или тарельчатого окомкователя). Как правило, для получения рудных окатышей с более высокой степенью чистоты требуется больше энергии. Железорудные окатыши, как правило, выставляют на продажу или продают по двум основным категориям: восстановленные окатыши уровня доменной печи (BF) и окатыши прямого восстановления (уровень DR) (также иногда упоминаются как окатыши уровня электродуговой печи (EAF)) с основным различием, заключающимся в содержании SiO2 и других примесных фаз, которое выше в окатышах уровня доменной печи по сравнению с окатышами прямого восстановления. Типичными ключевыми характеристиками окатышей или сырья прямого восстановления являются общее содержание Fe в массовых процентах в диапазоне 63-69 мас. %, например 67 мас. %, и содержание SiO2 в массовых процентах менее 3 мас. %, например 1 мас. %. Типичными ключевыми характеристиками окатышей или сырья уровня доменной печи являются общее содержание Fe в массовых процентах в диапазоне 60-67 мас. %, например 63 мас. %, и содержание SiO2 в массовых процентах в диапазоне 2-8 мас. %, например 4 мас. %.

[0085] В некоторых вариантах реализации изобретения железо прямого восстановления получают посредством восстановления окатышей «доменной печи», и в этом случае полученное железо прямого восстановления обладает свойствами материала, как описано ниже в Таблице 2. Применение железа прямого восстановления уровня доменной печи является более выгодным из-за меньшего количества потребляемой энергии, необходимого для получения окатышей, что приводит к более низкой стоимости готового материала.

[0086] *Удельную площадь поверхности предпочтительно определяют с помощью адсорбционного метода Брунауэра-Эммета-Теллера («БЭТ»), и более предпочтительно, как изложено в документе ISO 9277 (полное описание которого включено в настоящую заявку посредством ссылки); признавая тот факт, что для получения результатов, которые коррелируют с результатами БЭТ метода, можно использовать другие измерения, такие как окрашивание метиленовым синим (MB), адсорбция моноэтилового эфира этиленгликоля (EGME), электрокинетический анализ адсорбции комплексных ионов и метод удержания белка (PR).

[0087] **Фактическую плотность предпочтительно определяют с помощью гелиевой (He) пикнометрии, и более предпочтительно, как изложено в документе ISO 12154 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения. В данной области техники фактическую плотность также называют «истинной плотностью» или «скелетной плотностью».

[0088] ***Кажущуюся плотность предпочтительно определяют посредством погружения в воду, и более предпочтительно, как изложено в документе ISO 15968 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения. Пористость определяют как отношение кажущейся плотности к фактической плотности:

[0089] ****dпор, 90% объема предпочтительно определяют с помощью ртутной (Hg) порозиметрии, и более предпочтительно, как изложено в документе ISO 15901-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами Hg порозиметрии, можно использовать другие измерения, такие как адсорбция газа. dпор, 90% объема представляет собой диаметр пор, выше которого существует 90% от общего объема пор.

[0090] *****dпор, 50% площади поверхности предпочтительно определяют с помощью ртутной (Hg) порозиметрии, и более предпочтительно, как изложено в документе ISO 15901-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами Hg порозиметрии, можно использовать другие измерения, такие как адсорбция газа. dпор, 50% площади поверхности представляет собой диаметр пор, выше которого существует 50% от площади свободной поверхности.

[0091] #Общее Fe (мас. %) предпочтительно определяют с помощью титриметрического бихроматического метода, и более предпочтительно, как изложено в документе ASTM E246-10 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического бихроматического метода, можно использовать другие измерения, такие как титриметрический метод с использованием хлорида олова(II) в качестве восстановителя, титриметрический метод с использованием хлорида титана(III) в качестве восстановителя, спектрометрия с индуктивно связанной плазмой (ICP).

[0092] ##Металлическое Fe (мас. %) предпочтительно определяют с помощью титриметрического метода по хлориду железа(III) и более предпочтительно, как изложено в документе ISO 16878 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического метода по хлориду железа(III), можно использовать другие измерения, такие как титриметрический бром-метанольный метод.

[0093] ###Металлизацию (%) предпочтительно определяют отношением Металлического Fe к Общему Fe, каждое из которых предпочтительно определяют с помощью ранее описанных способов.

[0094] ####Углерод (мас. %) предпочтительно определяют с помощью инфракрасной абсорбции после сжигания в индукционной печи, и более предпочтительно, как изложено в документе ISO 9556 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами инфракрасной абсорбции после сжигания в индукционной печи, можно использовать другие измерения, такие как различные методы сжигания и плавления в инертном газе, например, описанные в документе ASTM E1019-18.

[0095] #####Fe2+ (мас. %) предпочтительно определяют с помощью титриметрического метода, и более предпочтительно, как изложено в документе ASTM D3872-05 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического метода, можно использовать другие измерения, такие как мессбауэровская спектроскопия, рентгеновская абсорбционная спектроскопия и т.д.

[0096] $Fe3+ (мас. %) предпочтительно определяют с помощью соотношения баланса массы между Общим Fe (мас. %), Металлическим Fe (мас. %), Fe2+ (мас. %) и Fe3+ (мас. %). В частности, равенство Общее Fe (мас. %) = Металлическое Fe (мас. %) + Fe2+ (мас. %) + Fe3+ (мас. %) должно выполняться при сохранении массы, поэтому Fe3+ (мас. %) можно рассчитать как Fe3+ (мас. %) = Общее Fe (мас. %) - Металлическое Fe (мас. %) - Fe2+ (мас. %).

[0097] $$SiO2 (мас. %) предпочтительно определяют с помощью гравиметрических методов, и более предпочтительно, как изложено в документе ISO 2598-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами гравиметрических методов, можно использовать другие измерения, такие как спектрофотометрические методы с использованием восстановленного молибдосиликата, рентгеноструктурный анализ (РСА). В некоторых методах мас. % SiO2 не определяют напрямую, а измеряют концентрацию Si (включая нейтральные и ионные частицы), и рассчитывают мас. % SiO2 исходя из стехиометрии SiO2; то есть предполагают, что молярное соотношение Si:O равно 1:2.

[0098] $$$Феррит (мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[0099] $$$$Вюстит (FeO, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[00100] $$$$$Гетит (FeOOH, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[00101] +Цементит (Fe3C, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[00102] Свойства, изложенные в Таблице 2, также могут присутствовать в вариантах реализации изобретения в дополнение к свойствам в Таблицах 1 и/или 1A или вместо них. В различных вариантах реализации изобретения также могут присутствовать большие и меньшие значения данных свойств.

[00103] В некоторых вариантах реализации изобретения железо прямого восстановления получают посредством восстановления окатышей прямого восстановления, и в этом случае полученное железо прямого восстановления обладает свойствами материала, как описано ниже в Таблице 3. Применение железа прямого восстановления уровня прямого восстановления является более выгодным из-за более высокого содержания Fe в окатыше, что увеличивает удельную энергию батареи.

[00104] *Удельную площадь поверхности предпочтительно определяют с помощью адсорбционного метода Брунауэра-Эммета-Теллера («БЭТ»), и более предпочтительно, как изложено в документе ISO 9277 (полное описание которого включено в настоящую заявку посредством ссылки); признавая тот факт, что для получения результатов, которые коррелируют с результатами БЭТ метода, можно использовать другие измерения, такие как окрашивание метиленовым синим (MB), адсорбция моноэтилового эфира этиленгликоля (EGME), электрокинетический анализ адсорбции комплексных ионов и метод удержания белка (PR).

[00105] **Фактическую плотность предпочтительно определяют с помощью гелиевой (He) пикнометрии, и более предпочтительно, как изложено в документе ISO 12154 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения. В данной области техники фактическую плотность также называют «истинной плотностью» или «скелетной плотностью».

[00106] ***Кажущуюся плотность предпочтительно определяют посредством погружения в воду, и более предпочтительно, как изложено в документе ISO 15968 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами He-пикнометрии, можно использовать другие измерения. Пористость определяют как отношение кажущейся плотности к фактической плотности:

[00107] ****dпор, 90% объема предпочтительно определяют с помощью ртутной (Hg) порозиметрии, и более предпочтительно, как изложено в документе ISO 15901-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами Hg порозиметрии, можно использовать другие измерения, такие как адсорбция газа. dпор, 90% объема представляет собой диаметр пор, выше которого существует 90% от общего объема пор.

[00108] *****dпор, 50% площади поверхности предпочтительно определяют с помощью ртутной (Hg) порозиметрии, и более предпочтительно, как изложено в документе ISO 15901-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами Hg порозиметрии, можно использовать другие измерения, такие как адсорбция газа. dпор, 50% площади поверхности представляет собой диаметр пор, выше которого существует 50% от площади свободной поверхности.

[00109] #Общее Fe (мас. %) предпочтительно определяют с помощью титриметрического бихроматического метода, и более предпочтительно, как изложено в документе ASTM E246-10 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического бихроматического метода, можно использовать другие измерения, такие как титриметрический метод с использованием хлорида олова(II) в качестве восстановителя, титриметрический метод с использованием хлорида титана(III) в качестве восстановителя, спектрометрия с индуктивно связанной плазмой (ICP).

[00110] ##Металлическое Fe (мас. %) предпочтительно определяют с помощью титриметрического метода по хлориду железа(III) и более предпочтительно, как изложено в документе ISO 16878 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического метода по хлориду железа(III), можно использовать другие измерения, такие как титриметрический бром-метанольный метод.

[00111] ###Металлизацию (%) предпочтительно определяют отношением Металлического Fe к Общему Fe, каждое из которых предпочтительно определяют с помощью ранее описанных способов.

[00112] ####Углерод (мас. %) предпочтительно определяют с помощью инфракрасной абсорбции после сжигания в индукционной печи, и более предпочтительно, как изложено в документе ISO 9556 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами инфракрасной абсорбции после сжигания в индукционной печи, можно использовать другие измерения, такие как различные методы сжигания и плавления в инертном газе, например, описанные в документе ASTM E1019-18.

[00113] #####Fe2+ (мас. %) предпочтительно определяют с помощью титриметрического метода, и более предпочтительно, как изложено в документе ASTM D3872-05 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами титриметрического метода, можно использовать другие измерения, такие как мессбауэровская спектроскопия, рентгеновская абсорбционная спектроскопия и т.д.

[00114] $Fe3+ (мас. %) предпочтительно определяют с помощью соотношения баланса массы между Общим Fe (мас. %), Металлическим Fe (мас. %), Fe2+ (мас. %) и Fe3+ (мас. %). В частности, равенство Общее Fe (мас. %) = Металлическое Fe (мас. %) + Fe2+ (мас. %) + Fe3+ (мас. %) должно выполняться при сохранении массы, поэтому Fe3+ (мас. %) можно рассчитать как Fe3+ (мас. %) = Общее Fe (мас. %) - Металлическое Fe (мас. %) - Fe2+ (мас. %).

[00115] $$SiO2 (мас. %) предпочтительно определяют с помощью гравиметрических методов, и более предпочтительно, как изложено в документе ISO 2598-1 (полное описание которого включено в настоящую заявку посредством ссылки); признавая, что для получения результатов, которые коррелируют с результатами гравиметрических методов, можно использовать другие измерения, такие как спектрофотометрические методы с использованием восстановленного молибдосиликата, рентгеноструктурный анализ (РСА). В некоторых методах мас. % SiO2 не определяют напрямую, а измеряют концентрацию Si (включая нейтральные и ионные частицы), и рассчитывают мас. % SiO2 исходя из стехиометрии SiO2; то есть предполагают, что молярное соотношение Si:O равно 1:2.

[00116] $$$Феррит (мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[00117] $$$$Вюстит (FeO, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[00118] $$$$$Гетит (FeOOH, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[00119] +Цементит (Fe3C, мас. %, РСА) предпочтительно определяют с помощью рентгеноструктурного анализа (РСА).

[00120] Свойства, изложенные в Таблице 3, также могут присутствовать в вариантах реализации изобретения в дополнение к свойствам в Таблицах 1, 1A и/или 2 или вместо них. В различных вариантах реализации изобретения также могут присутствовать большие и меньшие значения данных свойств.

[00121] В различных вариантах реализации изобретения слой проводящих окатышей содержит (например, предусматривает, является компонентом, составляет и т.д.) электрод в системе накопления энергии. В вариантах реализации данного электрода окатыши содержат железосодержащий материал, восстановленный железный материал, железо в неокисленном состоянии, железо в сильно окисленном состоянии, железо в валентном состоянии от 0 до 3+, а также их комбинации и вариации. В вариантах реализации данного электрода окатыши содержат железо, имеющее одну или более характеристик, указанных в Таблицах 1, 1A, 2 и 3. В вариантах реализации изобретения окатыши имеют пористость, например структуры с открытыми порами, размер пор которых составляет, например, от нескольких нанометров до нескольких микрон. Например, варианты реализации изобретения имеют размер пор от примерно 5 нм (нанометров) до примерно 100 мкм (микрон), от примерно 50 нм до примерно 10 мкм, от примерно 100 нм до примерно 1 мкм, более 100 нм, более 500 нм, менее 1 мкм, менее 10 мкм, менее 100 мкм, а также комбинации и варианты данных размеров пор, а также поры большего и меньшего размера. В некоторых вариантах реализации изобретения окатыши содержат окатыши железа прямого восстановления (DRI). Варианты реализации данных электродов в системе накопления энергии и, в частности, в системах длительного накопления энергии, имеют одну или более из этих вышеупомянутых характеристик.

[00122] Уплотнение окатышей создает макропоры, например отверстия, промежутки, каналы или пустоты между отдельными окатышами. Макропоры облегчают ионный перенос через электроды, которые в некоторых вариантах реализации изобретения имеют наименьший геометрический размер, который все еще очень велик по сравнению с некоторыми другими типами электродов батареи, будучи размером в несколько сантиметров. Микропоры внутри окатышей позволяют активному материалу окатышей с большой площадью поверхности находиться в контакте с электролитом, что обеспечивает эффективное использование активного материала. Данная структура электродов, в частности, предназначена для повышения производительности особо толстых электродов для стационарного длительного накопления энергии, где для достижения чрезвычайно высокой поверхностной емкости необходимы толстые электроды.

[00123] Окатыши для данных вариантов реализации изобретения и, в частности, для применения в вариантах реализации электродов для систем длительного накопления энергии, обладают любой объемной формой, например формой сфер, дисков, шайб, бусин, таблеток, пилюль, колец, линз, кругов, панелей, конусов, усеченных конусов, квадратных блоков, прямоугольных блоков, ферм, уголков, каналов, полых герметичных камер, полых сфер, блоков, листов, пленок, частиц, балок, стержней, уголков, плит, колонн, волокон, штапельных волокон, трубок, чашек, труб, а также комбинациями и вариантами из данных и других более сложных форм. Окатыши в электроде имеют одинаковую или различную форму. Окатыши в электроде, который является одним из нескольких электродов в системе длительного накопления энергии, являются такими же, как окатыши в других электродах в данной системе накопления энергии, или отличаются от них.

[00124] Размер окатышей, если явно не указано иное, относится к наибольшему расстоянию поперечного сечения окатыша, например к диаметру сферы. Окатыши имеют одинаковые или различные размеры. Отмечается, что форма, размер и одновременно форма и размер окатышей, а также, как правило, в меньшей степени форма и размер контейнера или корпуса, содержащего окатыши, определяют природу и размер макропор в электроде. Размер окатышей составляет от примерно 0,1 мм до примерно 10 см, от примерно 5 мм до примерно 100 мм, от 10 мм до примерно 50 мм, примерно 20 мм, примерно 25 мм, примерно 30 мм, более 0,1 мм, более 1 мм, более 5 мм, более 10 мм и более 25 мм, а также их комбинации и варианты.

[00125] В вариантах реализации изобретения окатыши в конфигурации электрода обеспечивают электрод, имеющий насыпную плотность от примерно 3 г/см3 до примерно 6,5 г/см3, от примерно 0,1 г/см3 до примерно 5,5 г/см3, от примерно 2,3 г/см3 до примерно 3,5 г/см3, от 3,2 г/см3 до примерно 4,9 г/см3, более примерно 0,5 г/см3, более примерно 1 г/см3, более примерно 2 г/см3, более примерно 3 г/см3, их комбинации и варианты, а также большие и меньшие значения.

[00126] В некоторых вариантах реализации изобретения смесь восстановленных окатышей уровня прямого восстановления и уровня доменной печи применяют вместе. В некоторых других вариантах реализации изобретения восстановленный материал (DRI) и необожженную руду (уровень прямого восстановления или уровень доменной печи) применяют в комбинации.

[00127] В различных вариантах реализации изобретения железо прямого восстановления получают с использованием «искусственной руды», такой как отходы или формы побочных продуктов оксида железа. В качестве одного неограничивающего примера прокатная окалина представляет собой смешанный оксид железа, полученный на поверхности горячекатаной стали, который в различных вариантах реализации изобретения собирают и измельчают с образованием порошка оксида железа, который затем агломерируют с образованием окатышей и впоследствии восстанавливают до формы железа прямого восстановления. Другие потоки отходов аналогичным образом применяют для получения железа прямого восстановления. В качестве другого неограничивающего примера травильный раствор представляет собой кислый раствор, который богат на растворенные ионы Fe. В различных вариантах реализации изобретения Fe-содержащий травильный раствор нейтрализуют основанием (таким как гидроокись калия или гидроксид натрия) для осаждения порошка оксида железа, который затем агломерируют с образованием окатышей и впоследствии восстанавливают с образованием железа прямого восстановления.

[00128] В различных вариантах реализации изобретения предшественники в виде оксидов железа сначала восстанавливают, а затем формуют в окатыши или другой агломерат. В некоторых неограничивающих вариантах реализации изобретения порошок оксида железа из природной или искусственной руды восстанавливают до порошка металлического железа посредством термической обработки при 900°C в среде восстановительного газа, например с помощью печи с линейным подом в атмосфере водорода, в диапазоне от 1% до 100% H2. В вариантах реализации изобретения, в которых в качестве восстановительного газа используют водород, содержание цементита (Fe3C) в железе прямого восстановления составляет 0 мас. %.

[00129] В различных вариантах реализации изобретения окатыши или агломераты железа прямого восстановления получают в результате единственного процесса из порошков оксида железа с использованием вращающейся печи для обжига. Вращательное движение печи способствует агломерации порошка в окатыш или агломерат, в то время как высокотемпературная среда с газом-восстановителем обеспечивает одновременное восстановление оксида железа. В различных других вариантах реализации изобретения используют многоступенчатую вращающуюся печь для обжига, в которой стадии агломерации и восстановления независимо настраивают и оптимизируют.

[00130] В различных вариантах реализации изобретения железо прямого восстановления имеет форму, которая отлична от сферической. В некоторых вариантах реализации изобретения железо прямого восстановления имеет форму, которая является по существу прямолинейной или подобной кирпичу. В определенных вариантах реализации изобретения железо прямого восстановления имеет форму, которая является по существу цилиндрической, стержневой или дискообразной. В некоторых вариантах реализации изобретения железо прямого восстановления имеет форму, которая является по существу плоской или листовой. В некоторых вариантах реализации изобретения порошок оксида железа получают в сухом виде посредством прессования в штампе до цилиндрической формы или любой другой формы, которая поддается прессованию в штампе. В некоторых вариантах реализации изобретения порошок оксида железа формуют в сухом виде в листовую форму посредством валкового прессования через каландровый валок. В некоторых вариантах реализации изобретения порошок оксида железа смешивают со связующим веществом, таким как глина или полимер, и подвергают сухой переработке в стержневую форму посредством выдавливания. В некоторых вариантах реализации изобретения порошок оксида железа смешивают со связующим веществом, таким как глина или полимер, и перерабатывают в сухом виде в листовую форму посредством валкового прессования через каландровый валок. Связующие вещества содержат глину, такую как бентонит, или полимер, такой как кукурузный крахмал, полиакриламид или полиакрилат. Связующие вещества содержат бентонит, карбонат натрия, хлорид кальция, гидроксид кальция, силикат натрия, карбоксиметилцеллюлозу (КМЦ), Alcotac, Peridur, кукурузный крахмал, Funa, пшеничную муку, лигносульфат натрия, патоку или полиакрилат и т.д. Связующие вещества состоят из комбинации одной или более глин и одного или более полимеров. В некоторых вариантах реализации изобретения порошок оксида железа диспергируют в жидкости с образованием суспензии, которую затем используют для смачивания формы для придания различных форм. В некоторых вариантах реализации изобретения суспензию оксида железа отливают в литейную форму почти произвольной формы. В некоторых вариантах реализации изобретения суспензию оксида железа наносят на лист с помощью ракельного ножа или других аналогичных способов нанесения покрытия.

[00131] В различных вариантах реализации изобретения в системе накопления энергии в состав электрода входит слой проводящих микропористых окатышей. В некоторых вариантах реализации изобретения указанные окатыши содержат окатыши железа прямого восстановления (DRI). Уплотнение окатышей создает макропоры между отдельными окатышами. Макропоры способствуют ионному переносу через электроды, которые в некоторых вариантах реализации изобретения имеют наименьший геометрический размер, который все еще очень велик по сравнению с некоторыми другими типами электродов батареи, будучи размером в несколько сантиметров. Макропоры образуют пространство пор с низкой извилистостью по сравнению с микропорами внутри окатышей. Микропоры внутри окатышей позволяют активному материалу окатышей с большой площадью поверхности находиться в контакте с электролитом, что обеспечивает эффективное использование активного материала. Данная структура электродов, в частности, предназначена для повышения производительности особо толстых электродов для стационарного длительного накопления энергии, где для достижения чрезвычайно высокой поверхностной емкости необходимы толстые электроды.