ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения относятся к способу превращения сахарного исходного сырья в С1-С3-оксигенаты и к системе, подходящей для осуществления данного способа, где теплонесущие частицы используются для обеспечения тепла для термолитической фрагментации сахара, а отработанные теплонесущие частицы повторно нагреваются в подогревателе, оснащенном системой резистивного нагрева. Способ и система являются подходящими для промышленного применения, и указанный способ может осуществляться как крупномасштабный непрерывный процесс.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Биомасса представляет особый интерес в качестве сырьевого материала благодаря своей способности дополнять а, возможно, заменять нефть в качестве исходного сырья для получения коммерческих химических веществ. В последние годы были исследованы различные технологии использования биомассы. Углеводы представляют значительную долю биомассы, и разрабатываются различные стратегии их эффективного использования в качестве исходного сырья для получения коммерческих химических веществ. Эти стратегии включают различные процессы, основанные на ферментации, пиролиз и другие процессы, такие как гидрирование, гидроформилирование или дегидратация, катализируемая кислотой.

Примеры химических веществ, произведенных из биомассы, включают: заменитель природного газа, биотопливо, такое как этанол и биодизельное топливо, материалы для придания пищевым продуктам подрумяненного вида и коммерческие химические вещества, такие как диолы (этиленгликоль и пропиленгликоль), кислоты (молочная кислота, акриловая кислота и левулиновая кислота) и широкий спектр других важных химических промежуточных продуктов (эпихлоргидрин, изопрен, фурфураль и синтез-газ).

Соответственно, разрабатываются новые области применения С1-С3-оксигенатов, и ожидается рост спроса на данные продукты. Такие оксигенатные продукты могут, например, использоваться для производства этиленгликоля и пропиленгликоля путем подвергания оксигенатного продукта гидрированию (см., например, международную заявку WO 2016/001169), или для поглощения сероводорода, как описано в международной заявке WO 2017/064267. Однако можно предусмотреть множество других применений.

Было предложено несколько систем для превращения сахара в С1-С3-оксигенаты путем пиролиза (также обозначаемого термином крекинг сахара или термолитическая фрагментация сахара).

В международной заявке WO 92/17076 предлагается подавать тепло непрямым способом, используя электрическую печь, или напрямую, за счет сжигания природного газа или пропана. Нагретый песок является примером источника тепла. Кажется, что в примерах теплота обеспечивается с помощью песка, и что сгорание газа происходит внутри реактора пиролиза для получения нагретых частиц песка.

В патенте США US 7,094,932 тепло обеспечивается электрическим нагревом через стенки реактора пиролиза. В примере 6 процесс масштабируют, но не до промышленных уровней.

Международная заявка WO 2017/216311 раскрывает реакторную систему, содержащую отдельный реактор пиролиза, соединенный с реактором для повторного нагрева, для обеспечения реакторной системы с циркулирующим псевдоожиженным слоем, в которой теплонесущие частицы нагреваются в повторном нагревателе до желаемой температуры в результате перемещения газообразных продуктов сгорания из внешней камеры сгорания в повторный нагреватель. Затем нагретые теплонесущие частицы подвергают рециркуляции в реактор пиролиза, чтобы обеспечить теплоту для термолитической фрагментации сахара.

Однако все еще существует потребность в высокопроизводительных и более энергоэффективных реакторных системах и способах для получения природосберегающих С1-С3-оксигенатов из сахаров, которые подходят для крупномасштабного производства.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы изобретения настоящей заявки, желая разработать промышленно применимый способ получения природосберегающих С1-С3-оксигенатов, обнаружили, что реактор термолитической фрагментации в случае обеспечения теплоты посредством электрически обогреваемых стенок реактора просто не подходит для промышленного применения. Ограниченный тепловой поток к парам в реакторе требует длительного времени пребывания, что является крайне невыгодным для промышленного применения, в частности, для превращения сахаров в С1-С3-оксигенаты. Авторы изобретения также обнаружили, что наличие внешней камеры сгорания для сжигания метана для получения дымового газа для нагревания теплонесущих частиц в восходящем участке подогревателя имела некоторые недостатки, поскольку требовался большой поток дымовых газов для доставки достаточного количества тепла в систему. Авторы изобретения настоящей заявки неожиданно обнаружили, что множество значительных преимуществ может быть получено в результате предоставления реакторной системы, включающей подогреватель, использующий резистивный нагрев в качестве источника тепла для нагревания отработанных теплонесущих частиц, в реакторной системе для получения С1-С3-оксигенатов из сахара путем термолитической фрагментации. Для промышленного применения стоит отметить, что даже небольшое увеличение в выходах, селективностях и/или степени конверсии может привести к значительной экономии.

Теперь авторы изобретения разработали улучшенную реакторную систему с циркулирующим псевдоожиженным слоем, включающую реактор термолитической фрагментации (также называемый реактором фрагментации) и подогреватель, который оборудован системой нагревания, использующей резистивный нагрев для нагревания теплонесущих частиц внутри подогревателя.

Соответственно, предоставляется реакторная система для термолитической фрагментации сахара до С1-С3-оксигенатов, включающая:

- реактор фрагментации, содержащий теплонесущие частицы для подачи тепла для термолитической фрагментации сахара до С1-С3-оксигенатов, причем указанный реактор фрагментации оборудован впускным отверстием для частиц фрагментации для введения нагретых теплонесущих частиц в реактор фрагментации, выпускным отверстием для частиц фрагментации для сбора отработанных теплонесущих частиц из реактора фрагментации, впускным отверстием для исходного сырья для введения сахара в реактор фрагментации, восходящим участком реактора для фрагментации, включающим зону фрагментации и обеспечивающим возможность термолитической фрагментации сахара, и выпускным отверстием для продукта для извлечения С1-С3-оксигенатов;

- подогреватель, причем указанный подогреватель включает:

первое впускное отверстие для газа в подогревателе,

первое впускное отверстие для газа в подогревателе,

впускное отверстие для частиц в подогревателе,

впускное отверстие для частиц в подогревателе,

выпускное отверстие для частиц в подогревателе,

выпускное отверстие для частиц в подогревателе,

выпускное отверстие для газа в подогревателе,

выпускное отверстие для газа в подогревателе,

систему резистивного нагрева,

систему резистивного нагрева,

- первое устройство обеспечения потока для транспортировки отработанных теплонесущих частиц от выпускного отверстия для частиц фрагментации к впускному отверстию для частиц в подогревателе;

- второе устройство обеспечения потока для транспортировки нагретых теплонесущих частиц от выпускного отверстия для частиц в подогревателе к впускному отверстию для частиц фрагментации;

причем система резистивного нагрева содержит нагревательную конструкцию из электропроводящего материала, причем указанная нагревательная конструкция расположена в зоне нагревания внутри подогревателя для передачи теплоты теплонесущим частицам внутри подогревателя.

В настоящем контексте «зона нагревания» должна обозначать зону нагревания подогревателя, даже если тепло может обеспечиваться в других частях реакторной системы без отступления от изобретения. Например, нагретые теплонесущие частицы передают тепло исходному сырью в зоне фрагментации внутри восходящего участка реактора фрагментации.

Первое и второе устройства обеспечения потока должны устанавливать соединения по текучей среде от выпускного отверстия для частиц фрагментации к впускному отверстию для частиц в подогревателе и от выпускного отверстия для частиц в подогревателе к впускному отверстию для частиц фрагментации, соответственно. Варианты осуществления устройств обеспечения потока включают трубопроводы или трубки, в которых частицы являются псевдоожиженными. Размеры и углы первого и второго устройств обеспечения потока следует выбирать так, чтобы облегчить псевдоожижение теплонесущих частиц. Чтобы поддерживать циркулирующую систему реактора с псевдоожиженным слоем, теплонесущие частицы должны поддерживаться в псевдоожиженном состоянии, чтобы поток теплонесущих частиц вел себя как текучая среда и был циркулирующим. Обычно предпочтительно использовать первое и второе устройства обеспечения потока, которые являются близкими к вертикальным. Также предпочтительно иметь углы в промежутке от 120° до 240°. Как правило, диаметр первого и второго устройств обеспечения потока следует выбирать так, чтобы получить поток материала слоя 1 - 2000 кг/м2/с. Дополнительные впускные отверстия для псевдоожижающего газа могут быть добавлены к первому и/или второму устройствам обеспечения потока. Предпочтительно, первое и/или второе устройство обеспечения потока оборудованы средствами управления текучей средой, такими как вентили, управляющие потоком текучей среды в первом и/или втором устройствах обеспечения потока.

Материалы реакторной системы должны быть устойчивы к нагреву и эрозии.

В вариантах осуществления реакторной системы нагревательная конструкция из электропроводящего материала подключена к источнику электроэнергии, при этом указанный источник электроэнергии сконфигурирован для нагрева теплонесущих частиц до температуры на выходе из подогревателя, составляющей по меньшей мере 300°C и не более 900°C, как например, 300 - 800°C, 400 - 700 или 500 - 650. Точная конфигурация нагревательной системы будет зависеть от размеров нагревательной конструкции (площади поперечного сечения и длины), чтобы получить желаемое сопротивление в указанной нагревательной конструкции для выработки желаемого количества энергии. Температура на выходе у нагретых теплонесущих частиц зависит от теплового потока от нагревательной конструкции к теплонесущим частицам в сочетании со временем пребывания указанных теплонесущих частиц в зоне нагревания.

Теплонесущие частицы могут быть выбраны из группы, состоящей из песка, диоксида кремния, стекла, оксида алюминия, стали и карбида кремния, а их средний размер частиц по Заутеру для указанных теплонесущих частиц может находиться в диапазоне от 20 до 400 мкм, как например, 20 - 300, 20 - 200 или 20 - 100 мкм. Средний диаметр по Заутеру представляет собой средний размер частиц, определяемый как диаметр сферы, которая имеет такое же соотношение объема/площади поверхности, как и интересующая частица.

Такая система имеет несколько преимуществ по сравнению с известными решениями. Система применима в промышленном производстве природосберегающих C1-C3-оксигенатов из сахаров и предлагает возможности снижения затрат на единицу полученного продукта. Система предлагает возможности уменьшения размера и сложности подогревателя, обеспечивая при этом такое же количество тепла для процесса, а также возможности упрощения процесса для осуществления термолитической фрагментации сахара до C1-C3-оксигенатов, что приводит к экономии затрат. В вариантах осуществления указанной реакторной системы соотношение диаметра в зоне нагревания подогревателя и диаметра в зоне фрагментации восходящего участка реактора фрагментации может находиться в диапазоне от 1:1 до 30:1. Реакторная система согласно настоящей заявке позволяет снизить требуемое сжатие воздуха в реакторной системе. Соответственно, может потребоваться компрессор меньшего размера, чем в известных системах. В случаях, когда в подогревателе используется водяной пар, можно даже отказаться от компрессора, чтобы позволить испарению воды производить псевдоожижающий газ для подогревателе in situ.

Подогреватель представляет собой реактор, имеющий стенки реактора, образующие границу между внутренней частью подогревателя и окружающей средой. Подходящим материалом для стенок реактора является сталь.

Подогреватель реакторной системы согласно вариантам осуществления настоящего изобретения включает систему нагревания, которая обеспечивает нагревание за счет резистивного нагрева. Основная часть, как например, по меньшей мере 70%, 80%, 90% или 100% тепла, обеспечивается нагревательной конструкцией, изготовленной из электропроводящего материала. Между двумя точками указанной нагревательной конструкции прилагается электрический ток, так что между указанными двумя точками обеспечивается резистивный нагрев.

Электропроводящий материал нагревательной конструкции в вариантах осуществления согласно настоящему изобретению может состоять из материала, имеющего удельное электрическое сопротивление в диапазоне от 10-7 Ом⋅м до 10-5 Ом⋅м при 20°C. Электропроводящий материал нагревательной конструкции может состоять из материала, обеспечивающего тепловой поток от нагревательной конструкции к теплонесущим частицам в диапазоне от 500 до 500000 Вт/м². Тепловой поток можно регулировать путем регулирования электрического тока и электрического напряжения, приложенного к нагревательной конструкции. Электропроводящий материал может содержать металл или металлический сплав, содержащий один или несколько из меди, серебра, алюминия, хрома, железа и никеля. В качестве альтернативы или в дополнение, электропроводящий материал нагревательной конструкции может содержать электропроводящий керамический материал, такой как материал, содержащий один или несколько из карбида кремния, карбида молибдена, карбида вольфрама, нитрида титана, дисилицида молибдена, дисилицида вольфрама; или их смеси.

Система резистивного нагрева может дополнительно содержать защитный слой, покрывающий по меньшей мере 50% поверхности нагревательной конструкции, как например, по меньшей мере 70, 80 или 90% поверхности нагревательной конструкции. Соответственно, защитный слой может содержать материал, имеющий удельное электрическое сопротивление более 109 Ом⋅м при 20°C, как например, в диапазоне от 109 до 1025 Ом⋅м при 20°C, как например, керамический материал, выбранный из группы, состоящей из карбида кремния, оксида алюминия, оксида циркония, нитрида кремния и/или огнеупорной футеровки.

Нагревательная конструкция может иметь любую форму. Однако предпочтительными являются формы, обеспечивающие механическую и электрическую стабильность, а также довольно большую площадь поверхности для подачи тепла в зону нагревания подогревателя. Нагревательная конструкция может иметь форму одного или нескольких стержней, цилиндров или пластин, и они могут быть расположены в любом направлении внутри зоны нагревания. Если используются несколько стержней, цилиндров, пластин или других форм, то они могут быть соединены параллельно или последовательно и могут располагаться в разных направлениях. Нагревательная конструкция может быть подключена к источнику электропитания через отдельные проводники или сама эта нагревательная конструкция может быть напрямую подключенной к источнику электропитания.

Источник электропитания может быть размещен внутри подогревателя или за пределами стенок реактора подогревателя.

Когда источник электропитания расположен за пределами стенок реактора, нагревательная конструкция подключается к источнику питания с помощью соединительных элементов. Нагревательная конструкция может проходить через стенки реактора, и в этом случае соединительные элементы являются одним целым с нагревательной конструкцией, или соединительные элементы любых промежуточных проводников могут проходить через стенки реактора для электрического соединения нагревательной конструкции с источником электроэнергии. В одном варианте осуществления концы нагревательной конструкции или любых промежуточных проводников проходят через верхнюю часть стенок реактора. Преимущество этого состоит в том, что теплонесущие частицы не будут закрывать соединительные элементы в случае закрытия реактора или остановки псевдоожиженного потока теплонесущих частиц иным образом.

Если концы нагревательной конструкции или любые промежуточные проводники проходят через стенки реактора, они предпочтительно являются электрически изолированными от стенок реактора. Они могут, например, быть расположены в фитинговом соединении, имеющем электроизолирующий материал. Это фитинговое соединение может частично быть из пластикового и/или керамического материала. Термин «фитинговое соединение» предназначен для обозначения устройства, которое позволяет механически соединять две части оборудования. Таким образом, любая разница давлений между внутренней частью подогревателя и окружающей средой может сохраняться, несмотря на сквозные отверстия в стенке реактора. Неограничивающими примерами фитинговых соединений могут быть электроизолирующее фитинговое соединение, диэлектрическое фитинговое соединение, электрическое компрессионное уплотнение, компрессионное фитинговое соединение или фланцевое соединение.

Согласно вариантам осуществления настоящего изобретения подогреватель имеет стенку реактора, а нагревательная конструкция соединяется с источником электропитания через указанную стенку реактора в фитинговых соединениях, электрически изолирующих нагревательную конструкцию от стенки реактора. Предпочтительно, зона нагревания расположена в вертикальном направлении ниже выпускного отверстия для газа в подогревателе. Предпочтительно, фитинговые соединения расположены в вертикальном направлении выше выпускного отверстия для частиц в подогревателе. Предпочтительно, выпускное отверстие для частиц в подогревателе расположено в вертикальном направлении выше впускного отверстия для частиц фрагментации.

При упоминании первого положения, находящегося в вертикальном направлении выше второго положения, следует понимать, что при проекции первого и второго положений на вертикальную ось, указывающую в направлении центра тяжести, первое положение следует рассматривать в вертикальном направлении выше второго положения, если проекция первого положения находится выше на этой вертикальной оси, чем проекция второго положения. То же самое относится и к термину «в вертикальном направлении ниже».

Согласно вариантам осуществления настоящего изобретения реактор фрагментации может дополнительно включать:

• впускное отверстие для псевдоожижающего газа для введения псевдоожижающего газа, и/или

• первый отделитель для частиц фрагментации для отделения фракции отработанных теплонесущих частиц от C1-C3-оксигенатов, и/или

• секцию охлаждения для быстрого охлаждения C1-C3-оксигенатов, и/или

• второй отделитель для частиц фрагментации для отделения любых оставшихся отработанных теплонесущих частиц от C1-C3-оксигенатов, и/или

• зону десорбции фрагментации для улучшения перемешивания любой проходящей через нее текучей среды.

Согласно одному варианту осуществления, первый отделитель для частиц фрагментации расположен внутри резервуара отделителя, и указанный резервуар отделителя дополнительно включает зону десорбции фрагментации, оборудованную перегородками или другими внутренними устройствами для улучшения смешивания любой текучей среды, проходящей через нее, и впускным отверстием для псевдоожижающего газа в отделителе; причем указанная зона десорбции расположена в вертикальном направлении ниже первого отделителя для частиц фрагментации, а впускное отверстие для псевдоожижающего газа в отделителе расположено в вертикальном направлении ниже зоны десорбции отделителя.

Согласно одному варианту осуществления выпускное отверстие для частиц фрагментации расположено в вертикальном направлении ниже зоны десорбции фрагментации и в вертикальном направлении выше впускного отверстия для частиц в подогревателе.

Согласно вариантам осуществления настоящего изобретения подогреватель может дополнительно включать:

• зону десорбции подогревателя, оборудованную перегородками или другими внутренними устройствами для улучшения перемешивания любой текучей среды, проходящей через нее, и/или

• второе впускное отверстие для газа в подогревателе для подачи окисляющего газа в зону десорбции подогревателя, и/или

• отделитель для частиц в подогревателе, и/или

• компрессор подогревателя.

Согласно одному варианту осуществления зона десорбции подогревателя расположена в вертикальном направлении ниже зоны нагревания и в вертикальном направлении выше выпускного отверстия для частиц в подогревателе.

Реакторная система согласно настоящему изобретению может успешно использоваться в способе для проведения термолитической фрагментации сахара до C1-C3-оксигенатов, причем указанный способ включает стадии:

a. обеспечения нагретых теплонесущих частиц, подходящих для псевдоожижения;

b. введения этих нагретых теплонесущих частиц в реактор фрагментации через впускное отверстие для частиц фрагментации для получения псевдоожиженного потока частиц в восходящем участке фрагментации реактора фрагментации, причем указанный восходящий участок содержит зону фрагментации;

c. обеспечения исходного сырья, содержащего сахар;

d. введения исходного сырья в псевдоожиженный поток частиц;

е. предоставления возможности сахару подвергаться термолитической фрагментации с образованием насыщенного частицами продукта фрагментации, содержащего образовавшиеся C1-C3-оксигенаты;

f. отделения фракции теплонесущих частиц от насыщенного частицами продукта фрагментации для получения отработанных теплонесущих частиц и обедненного по содержанию частиц продукта фрагментации, содержащего образовавшиеся C1-C3-оксигенаты;

g. извлечения C1-C3-оксигенатов,

h. выведения отработанных теплонесущих частиц, отделенных на стадии f), из выпускного отверстия для частиц фрагментации в форме первого потока теплонесущих частиц и транспортировки указанного первого потока теплонесущих частиц через первое устройство обеспечения потока с последующей подачей указанного первого потока теплонесущих частиц в подогреватель через впускное отверстие для частиц в подогревателе;

i. предоставления возможности теплонесущим частицам поглощать тепло внутри подогревателя в зоне нагревания для получения нагретых теплонесущих частиц;

j. выведения нагретых теплонесущих частиц, полученных на стадии i), из выпускного отверстия для частиц в подогревателе в форме второго потока теплонесущих частиц и транспортировки указанного второго потока теплонесущих частиц через второе устройство обеспечения потока с последующей подачей второго потока теплонесущих частиц в реактор фрагментации через впускное отверстие для частиц фрагментации; а затем

k. повторения стадий от с) до k).

Теплонесущие частицы подвергаются псевдоожижению как в реакторе фрагментации, так и в подогревателе. Предпочтительно, теплонесущие частицы также подвергаются псевдоожижению в первом и втором устройствах обеспечения потока. Такая система может называться реакторной системой с циркулирующим псевдоожиженным слоем (CFB). В одном варианте осуществления реакторная система представляет собой реакторную систему с циркулирующим псевдоожиженным слоем. Поверхностная скорость газа в каждом реакторе может регулироваться индивидуально, или поверхностная скорость газа в каждом реакторе может регулироваться согласованно. В одном варианте осуществления поверхностная скорость газа в реакторе фрагментации по меньшей мере в 3 раза выше, чем в подогревателе, как например, по меньшей мере в 5 или в 10 раз выше. В общем, псевдоожижение достигается введением псевдоожижающего газа и/или любого газа, образовавшегося внутри реакторов, например, воды, нагретой и испаряющейся в паровую фазу. В одном варианте осуществления поверхностная скорость газа в подогревателе находится в диапазоне от 0,01 м/с до 2 м/с. В одном варианте осуществления поверхностная скорость газа в зоне фрагментации восходящего участка фрагментации реактора фрагментации находится в диапазоне от 3 м/с до 22 м/с.

Другие аспекты реактора фрагментации раскрыты в международной заявке WO 2017/064267, которая также опубликована как заявка на патент США US 2018/0312410. Аспекты реактора фрагментации и связанный с ними способ из заявки на патента США US 2018/0312410 включены сюда посредством ссылки.

По сравнению с подогревателем, который раскрыт в международной заявке WO 2017/064267, который производит тепло за счет внешнего сгорания, например, природного газа, подогреватель реакторной системы в соответствии с настоящей заявкой является гораздо более привлекательным для промышленного применения. Избегают горючего газа, что означает очень ограниченное количество загрязняющих веществ, которые необходимо удалить из подогревателя. Кроме того, локальный выброс CO2 может быть уменьшен. Другое преимущество состоит в том, что газ, содержащий окислитель, такой как кислород, может быть исключен или значительно ограничен. Оборудование является более простым, а размер подогревателя можно значительно уменьшить. Например, снижаются требования к воздушным компрессорам, теплообменникам, воздушным фильтрам и очистке дымовых газов и т.д. Энергоэффективность намного лучше, поскольку поток дымовых газов значительно меньше и, следовательно, меньше воздушный компрессор и меньшие тепловые потери от дымовых газов. Дымовой газ также может использоваться в перегонной колонне в любых процессах перегонки, расположенных ниже по потоку.

Кроме того, электричество, используемое для подачи тепла в подогреватель, может быть получено из природосберегающих источников, таких как энергия ветровых станций или солнечная энергия, что повышает степень природосбережения для конечных продуктов. Другое преимущество способа согласно одному варианту осуществления настоящего изобретения состоит в том, что уменьшается потребность в воздухе.

Преимущество нагрева или повторного нагрева теплонесущих частиц в подогревателе, который является отдельным от реактора фрагментации, состоит в том, что любой органический материал, такой как углеродистые отложения, образовавшийся на поверхности теплонесущих частиц, может быть удален путем сжигания без загрязнения продукта фрагментации, и добавления кислорода в реактор фрагментации можно избежать.

Несмотря на то, что реакторная система описана как два отдельных реактора, указанные два реактора могут быть объединены различными способами при условии, что каждый реактор ограничен стенками реактора. Однако часть или вся стенка реактора одного из них может быть общей со стенкой реактора другого. В последнем случае первое и/или второе устройства обеспечения потока могут просто составлять первое и/или второе отверстия в общей стенке реактора, обеспечивая соединения по текучей среде между двумя реакторами. В одном варианте осуществления согласно настоящему изобретению реактор фрагментации расположен в вертикальном направлении выше подогревателя, и указанные два реактора имеют общую стенку реактора, имеющую отверстия, образующие первое и второе устройства обеспечения потока.

Преимущество реакторной системы согласно настоящему изобретению состоит в том, что теплопередачу к теплонесущим частицам можно регулировать независимо от расхода псевдоожижающего газа. При использовании природного газа в качестве источника тепла поток продуктов сгорания должен быть на определенном уровне, и большее количество тепла требует увеличенной поверхностной скорости газа. Кроме того, подогреватель с резистивным нагревом не производит NOx, что является преимуществом с точки зрения окружающей среды.

C1-C3-оксигенаты, полученные в способе согласно изобретению, преимущественно состоят из формальдегида (C1), гликолевого альдегида (C2), глиоксаля (C2), пирувальдегида (C3) и ацетола (C3). Однако для большинства применений наиболее ценными продуктами являются оксигенаты C2 и C3. Неочищенный продукт фрагментации, извлеченный из процесса согласно настоящему изобретению, содержит смесь этих C1-C3-оксигенатов. Его можно взаимозаменяемо называть смесью C1-C3-оксигенатов, C1-C3-оксигенатным продуктом и C1-C3-оксигенатами. В одном варианте осуществления настоящего изобретения продукт фрагментации богат гликолевым альдегидом, что означает, что по меньшей мере 50%, как например, по меньшей мере 60% или 70% массовых смеси C1-C3-оксигенатов составляет гликолевый альдегид. В другом варианте осуществления настоящего изобретения по меньшей мере 50%, как например, по меньшей мере 60%, 70% или 80% массовых смеси C1-C3-оксигенатов составляет гликолевый альдегид или глиоксаль. В еще одном варианте осуществления настоящего изобретения по меньшей мере 3%, как например, по меньшей мере 5% или 7% массовых смеси C1-C3-оксигенатов составляет пирувальдегид. В еще одном варианте осуществления настоящего изобретения по меньшей мере 3%, как например, по меньшей мере 5% или 7% массовых смеси C1-C3-оксигенатов составляет пирувальдегид или ацетол.

Способ согласно настоящему изобретению подходит для крупномасштабного производства C1-C3-оксигенатов. Соответственно, он подходит для обработки количества сахара более 1000 тонн в год в одном реакторе, как например, более 5000, 10000, 50000, 100000 или 1000000 тонн в год в одном реакторе фрагментации, в пересчете на массу сухого сахара.

Согласно одному варианту осуществления теплонесущие частицы имеют плотность потока на единицу площади поперечного сечения в зоне нагрева подогревателя в диапазоне от 5 до 10000 кг/м2/с. Согласно другому варианту осуществления поверхностная скорость газа в зоне нагрева подогревателя находится в диапазоне от 0,01 м/с до 2 м/с.

Отработанные теплонесущие частицы могут быть смешаны с потоком окислительного газа для окисления любых углеродистых отложений, присутствующих на поверхности отработанных теплонесущих частиц в зоне нагрева подогревателя, причем окислительный газ содержит кислород в диапазоне 3-21% об. (например, подаваемый через второе впускное отверстие для газа в подогревателе). Теплонесущие частицы могут подвергаться псевдоожижению внутри подогревателя с использованием псевдоожижающего газа подогревателя (например, подаваемого через первое впускное отверстие для газа в подогревателе). Псевдоожижающий газ подогревателя предпочтительно представляет собой инертный газ, такой как азот, но он может содержать другие компоненты, такие как окисляющий газ. Псевдоожижающий газ подогревателя может, например содержать в диапазоне от 1 до 103 ч.н.млн кислорода. Псевдоожижающий газ подогревателя может содержать 80-99,9% об. азота.

В одном варианте осуществления согласно настоящему изобретению соотношение псевдоожижающего газа подогревателя, подаваемого в подогреватель (нм3/час), и сахара, подаваемого в реактор фрагментации (метрические тонны/час), находится в диапазоне от 10 до 1000, как например, от 100 до 300.

В одном варианте осуществления температура теплонесущих частиц, выводимых на стадии j), находится в диапазоне от 300 до 800°C, как например, в диапазоне от 400 до 800, 400 - 700 или 500 - 700°C. Избыток кислорода может отделяться от теплонесущих частиц десорбцией в зоне десорбции подогревателя перед стадией j).

Нагретые теплонесущие частицы, вводимые на стадии b), предпочтительно вводятся со скоростью, достаточной для поддержания температуры по меньшей мере 250°C, например, по меньшей мере 300, 350, 400 или 450°C, после того, как произошла термолитическая фрагментация на стадии e), при этом указанная скорость является достаточной для получения псевдоожиженного потока частиц.

Способ согласно настоящему изобретению предпочтительно включает стадию быстрого охлаждения обедненного по содержанию частиц продукта фрагментации стадии е) при температуре по меньшей мере 50°C, так что с момента ввода исходного сырья в псевдоожиженный поток частиц до выполнения указанного быстрого охлаждения среднее время пребывания газа составляет максимум 5 секунд, как например, максимум 3 секунды, например максимум 2, 1, 0,8 или 0,6 секунды. Предпочтительно, обедненный по содержанию частиц продукт фрагментации подвергается второму отделению для получения неочищенного продукта фрагментации, содержащего C1-C3-оксигенаты.

Предпочтительно, исходное сырье содержит водный раствор сахара, выбранного из группы, состоящей из сахарозы, лактозы, ксилозы, арабинозы, рибозы, маннозы, тагатозы, галактозы, глюкозы и фруктозы или их смесей. Предпочтительно, концентрация сахара в исходном сырье составляет от 10 до 90% масс.

В одном варианте осуществления согласно настоящему изобретению энергоэффективность, измеренная как процентное соотношение энергии (кВт), подаваемой в систему резистивного нагрева, и энергии (кВт), подводимой к нагретым теплонесущим частицам, составляет по меньшей мере 80%, например, по меньшей мере от 82 до 99, или от 90 до 98%. В другом варианте осуществления соотношение энергии (кВт), подаваемой в систему резистивного нагрева, и сахара, подаваемого в реактор фрагментации (метрические тонны/час), находится в диапазоне от 800 до 2500, как например, от 1100 до 2000.

Согласно настоящему изобретению предоставляется способ получения C1-C3-гидроксисоединений из сахара, включающий стадии:

- осуществления способа по любому одному из пунктов формулы изобретения 22 - 40; а затем

- подвергания C1-C3-оксигенатов процессу гидрирования с получением соответствующих C1-C3-гидроксисоединений.

ФИГУРЫ

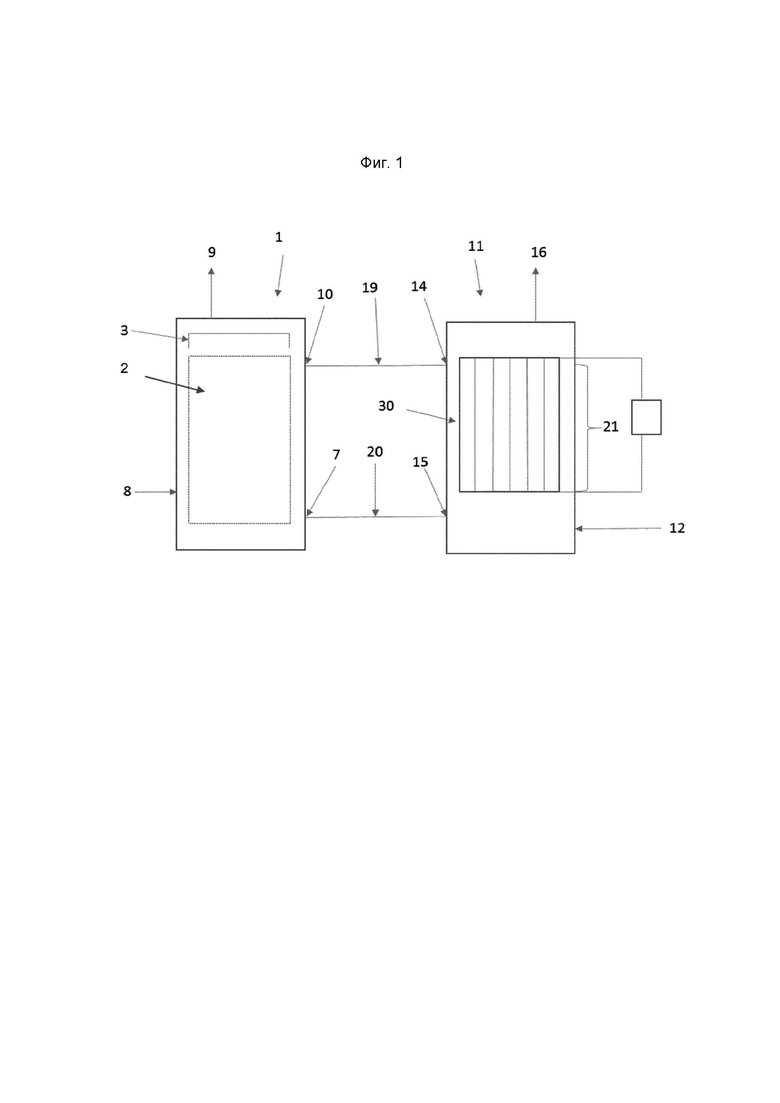

Фигура 1 представляет собой схематический чертеж реакторной системы согласно одному варианту осуществления настоящего изобретения.

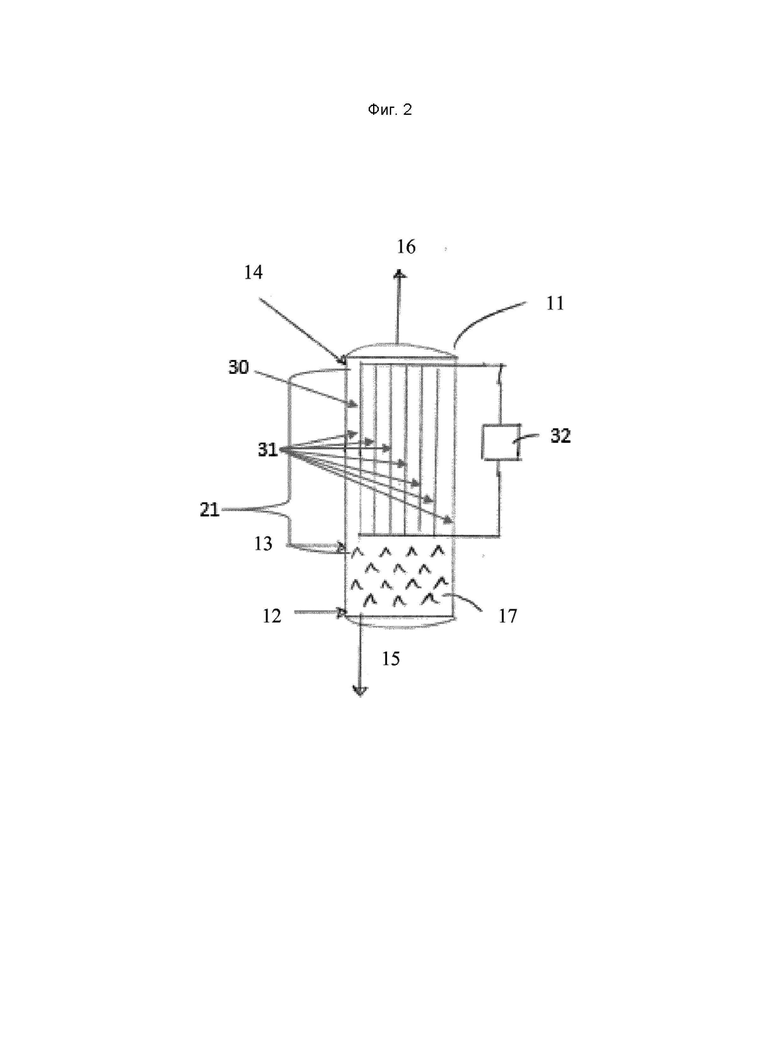

Фигура 2 иллюстрирует один вариант осуществления подогревателя, включающего зону нагревания и зону десорбции.

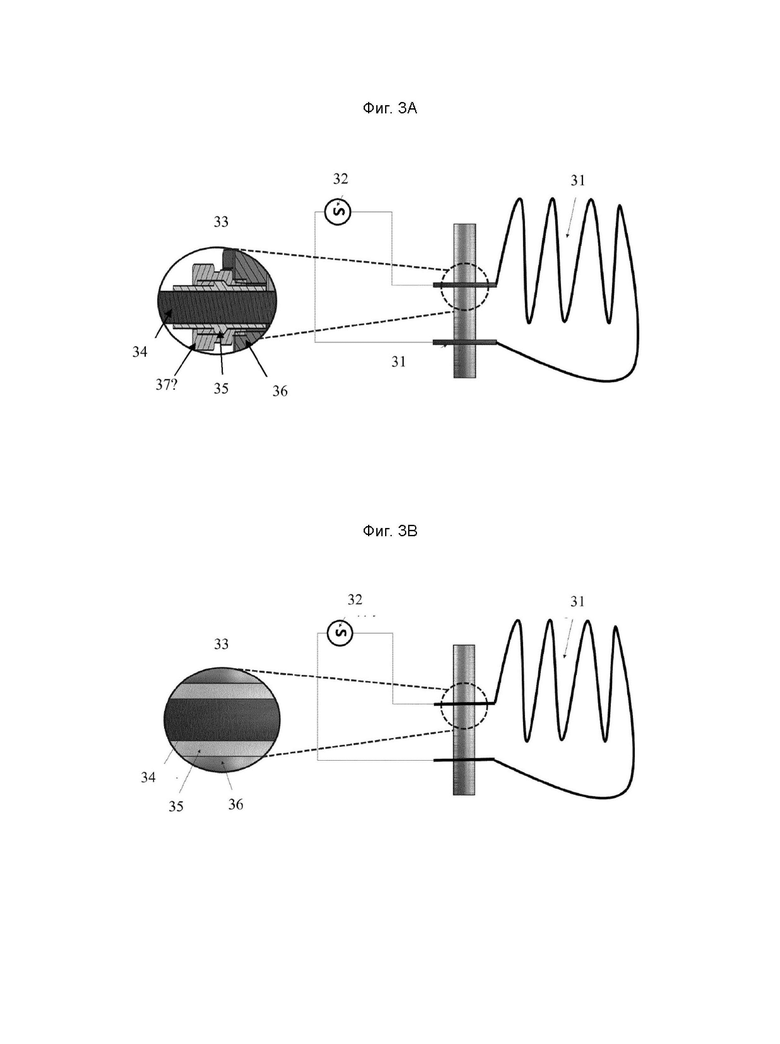

Фигуры 3A и 3B иллюстрируют два разных варианта осуществления фитингового соединения для проведения нагревательной конструкции через стенку подогревателя.

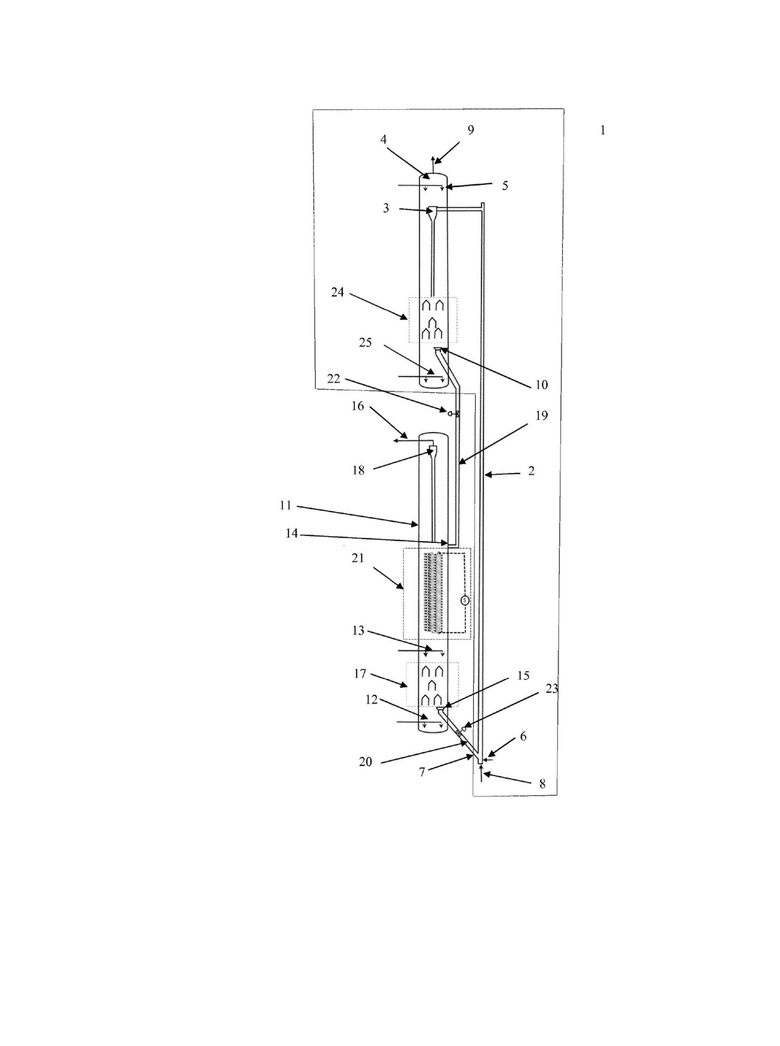

Фигура 4 иллюстрирует один вариант осуществления реакторной системы согласно настоящему изобретению, которая подходит в качестве реакторной системы с циркулирующим псевдоожиженным слоем.

ПОДРОБНОЕ ОПИСАНИЕ

Определения

Когда используется уровень содержания, составляющий по меньшей мере x%, это по сути определяет диапазон от x до 100%, если не указано иное. Аналогичным образом, когда используется уровень содержания, составляющий меньше y%, это по сути определяет диапазон от 0 до y%, если не указано иное.

Если никакая единица измерения для процентного содержания не указана, следует понимать, что ссылка дана на основе массы, если не указано иное.

Что касается плотности теплового потока частиц на единицу площади, то площадь определяется как доступная, если не указано иное.

Термин «электропроводящий» предназначен для обозначения материалов с удельным электрическим сопротивлением в диапазоне: 10-7 - 10-5 Ом⋅м при 20°C. Таким образом, материалы, которые являются электропроводящими, представляют собой, например, металлы, такие как медь, серебро, алюминий, хром, железо, никель или сплавы, содержащие такие металлы.

Термин «электрически изолирующий» предназначен для обозначения материалов с удельным электрическим сопротивлением более 10 Ом⋅м при 20°C, например, в диапазоне от 109 до 1025 Ом⋅м при 20°C.

Номера позиций

1. Реактор фрагментации

2. Восходящий участок реактора фрагментации

3. Первый отделитель частиц фрагментации

4. Второй отделитель частиц фрагментации

5. Секция охлаждения

6. Впускное отверстие для псевдоожижающего газа

7. Впускное отверстие для частиц фрагментации

8. Впускное отверстие для исходного сырья

9. Выпускное отверстие для продуктов

10. Выпускное отверстие для частиц фрагментации

11. Подогреватель

12. Первое впускное отверстие для газа в подогревателе

13. Второе впускное отверстие для газа в подогревателе

14. Впускное отверстие для частиц в подогревателе

15. Выпускное отверстие для частиц в подогревателе

16. Выпускное отверстие для газа в подогревателе

17. Зона десорбции подогревателя

18. Отделитель для частиц в подогревателе

19. Первое устройство обеспечения потока

20. Второе устройство обеспечения потока

21. Зона нагревания

22. Управляющее устройство первого устройства обеспечения потока

23. Управляющее устройство второго устройства обеспечения потока

24. Зона десорбции фрагментации

25. Впускное отверстие для газа для десорбции фрагментации

30. Система резистивного нагрева

31. Нагревательная конструкция

32. Источник питания

33. Фитинговое соединение

34. Соединительный элемент

35. Изоляционный материал

36. Стенка реактора

37. Компрессионное фитинговое соединение.

В вариантах осуществления реакторной системы согласно настоящему изобретению электропроводящий материал нагревательной конструкции представляет собой материал, обеспечивающий удельное электрическое сопротивление в диапазоне от 10-5 Ом⋅м до 10-7 Ом⋅м при 20°C. В одном варианте осуществления электропроводящий материал нагревательной конструкции представляет собой материал, обеспечивающий плотность теплового потока в диапазоне от 500 до 500000 Вт/м2. В одном варианте осуществления электропроводящий материал нагревательной конструкции представляет собой электропроводящий металл или металлический сплав, содержащий один или несколько из меди, серебра, алюминия, хрома, железа и никеля. В одном варианте осуществления электропроводящий материал содержит сплав Fe-Cr-Al.

В вариантах осуществления реакторной системы согласно настоящему изобретению электропроводящий материал системы резистивного нагрева содержит защитный слой, покрывающий по меньшей мере 50% поверхности нагревательной конструкции, как например, по меньшей мере, 70, 80 или 90% поверхности нагревательной конструкции. В одном варианте осуществления этот защитный слой содержит материал, имеющий удельное электрическое сопротивление выше 109 Ом⋅м при 20°C, как например, в диапазоне от 109 до 1025 Ом⋅м при 20°C. В одном варианте осуществления этот защитный слой содержит керамический материал, такой как карбид кремния, оксид алюминия, оксид циркония, нитрид кремния и/или огнеупорную футеровку. Защитный слой предпочтительно представляет собой инертный материал. Он служит для защиты нагревательной конструкции системы резистивного нагрева. Защитный слой может образовывать барьер против электрического тока или механической эрозии, или того и другого.

В вариантах осуществления реакторной системы в соответствии с настоящим изобретением подогреватель может иметь стенку реактора, а нагревательная конструкция соединена с источником электроэнергии через указанную стенку реактора в фитинговом соединении, так что эта нагревательная конструкция является электрически изолированной от стенки реактора.

В одном варианте осуществления реактор фрагментации может дополнительно включать впускное отверстие для псевдоожижающего газа для введения псевдоожижающего газа.

В одном варианте осуществления реактор фрагментации может дополнительно включать восходящий участок фрагментации, включающий зону фрагментации и обеспечивающий фрагментацию.

В одном варианте осуществления реактор фрагментации может дополнительно включать первый отделитель для частиц фрагментации для отделения фракции отработанных теплонесущих частиц от C1-C3-оксигенатов.

В одном варианте осуществления реактор фрагментации может дополнительно включать второй отделитель для частиц фрагментации для отделения любых отработанных теплонесущих частиц от C1-C3-оксигенатов, которые не были отделены в первом отделителе для частиц фрагментации.

В одном варианте осуществления реактор фрагментации может дополнительно включать секцию охлаждения для быстрого охлаждения C1-C3-оксигенатов.

В одном варианте осуществления подогреватель может дополнительно включать зону десорбции подогревателя, оборудованную перегородками или другими внутренними устройствами для улучшения перемешивания.

В одном варианте осуществления подогреватель может дополнительно включать второе впускное отверстие для газа в подогревателе для подачи окисляющего газа в зону десорбции подогревателя.

В вариантах осуществления способа согласно настоящему изобретению теплонесущие частицы могут быть выбраны из группы, состоящей из песка, диоксида кремния, стекла, оксида алюминия, стали и карбида кремния. В одном варианте осуществления средний размер по Заутеру для теплонесущих частиц находится в диапазоне от 20 до 400 мкм, как например, от 20 до 300, 20 - 200 или 20 - 100 мкм. В одном варианте осуществления теплонесущие частицы имеют плотность потока на единицу площади поперечного сечения в диапазоне от 5 до 10000 кг/м2/с. Однако теплонесущие частицы могут быть выбраны среди материалов, обладающих каталитическим действием на реакцию фрагментации, не выходя за рамки этого применения.

В вариантах осуществления способа согласно настоящему изобретению процесс может быть дополнительно определен таким образом, что поверхностная скорость газа в подогревателе находится в диапазоне от 0,01 м/с до 2 м/с.

В одном варианте осуществления отработанные теплонесущие частицы внутри подогревателя смешиваются с потоком окислительного газа для окисления по меньшей мере части углеродистых отложений, присутствующих на поверхности этих отработанных теплонесущих частиц, причем окислительный газ содержит кислород в диапазоне 3 - 21% объемн.

В одном варианте осуществления теплонесущие частицы подвергаются псевдоожижению внутри подогревателя с использованием псевдоожижающего газа подогревателя, содержащего в диапазоне от 1 до 103 ч.н.млн кислорода.

В одном варианте осуществления температура теплонесущих частиц, выходящих из выпускного отверстия для частиц в подогревателе, находится в диапазоне от 300 до 800°C, как например, в диапазоне от 400 до 800, 400 - 700 или 500 - 700°C.

В одном варианте осуществления избыточный кислород удаляется из частиц в зоне десорбции перед их переносом из подогревателя в реактор фрагментации.

В одном варианте осуществления псевдоожиженный поток частиц получают путем введения псевдоожижающего газа, такого как газообразный азот. В одном варианте осуществления псевдоожижающий газ представляет собой инертный газ.

В одном варианте осуществления теплонесущие частицы вводятся со скоростью, достаточной для поддержания температуры по меньшей мере 250°C, как например, по меньшей мере 300, 350, 400 или 450°C, в верхней части восходящего участка фрагментации, причем указанная скорость является достаточной для получения псевдоожиженного потока частиц.

В одном варианте осуществления способ дополнительно включает стадию быстрого охлаждения обедненного по содержанию частиц продукта фрагментации при температуре по меньшей мере 50°C, так что с момента ввода исходного сырья в псевдоожиженный поток частиц до выполнения этого быстрого охлаждения среднее время пребывания газа составляет максимум 5 секунд, как например, максимум 3 секунды, например максимум 2, 1, 0,8 или 0,6 секунды.

В одном варианте осуществления способ дополнительно включает подвергание обедненного по содержанию частиц продукта фрагментации второму отделению для получения неочищенного продукта фрагментации, содержащего C1-C3-оксигенаты.

В одном варианте осуществления исходное сырье содержит водный раствор сахара, выбранного из группы, состоящей из сахарозы, лактозы, ксилозы, арабинозы, рибозы, маннозы, тагатозы, галактозы, глюкозы и фруктозы или их смесей. В одном варианте осуществления концентрация сахара в этом водном растворе составляет от 10 до 90% масс.

Полученные С1-С3-оксигенаты впоследствии могут быть превращены в С1-С3-гидроксисоединения, например, с помощью стадий проведения процесса термолитической фрагментации сахара до C1-C3-оксигенатов в реакторной системе, как описано выше, а затем подвергания указанных C1-C3-оксигенатов гидрированию с получением соответствующих C1-C3-гидроксисоединений.

Процесс превращения сахара в C1-C3-оксигенаты в соответствии с настоящим изобретением может контролироваться управляющими устройствами для контролирования потока газа в реактор фрагментации или для контролирования потока газа в подогреватель, такими как вентили. Также может быть предусмотрено управляющее устройство для управления работой компрессора для сжатия псевдоожижающего газа в подогревателе. Псевдоожиженным потоком частиц в первом и/или втором устройствах обеспечения потока можно управлять с помощью управляющих устройств, таких как вентили.

При использовании электрического нагрева в подогревателе для фрагментации сахаров единственный необходимый газ в подогревателе представляет собой газ для псевдоожижения теплонесущих частиц внутри сосуда. Это псевдоожижение можно проводить с использованием газовых барботеров или газораспределительных пластин, известных специалистам в области псевдоожижения. Если исходить из того, что подогреватель с электрическим подогревом работает при 10-кратной минимальной скорости псевдоожижения, составляющей приблизительно 6 см/с, то необходимое количество газа для аппарата с резистивным нагревом примерно в 60 раз меньше, чем у восходящего участка подогревателя в известных системах, использующих природный газ в качестве источника тепла для подогревателя. В этом расчете необходимого количества газа учитывается только свободное пространство между трубами электрического обогрева. Кроме того, предполагается, что процесс с использованием резистивного нагрева будет на 40% более эффективным с точки зрения количества подводимого тепла на единицу массы обработанного сахарного сырья.

Указанное снижение потребности в газе оказывает значительное влияние на энергоэффективность процесса как с точки зрения чистой полезной энергии, так и экономии, связанной с оборудованием, требуемым перед установкой термолитической фрагментации.

В известных системах фрагментации повторно нагретые теплонесущие частицы и газ, выходящий из подогревателя, покидают устройство при одинаковой температуре. В известных способах газ, выходящий из горелки перед теплообменом с отработанными теплонесущими частицами, имеет температуру 1000 - 1400°C. Тепловая эффективность процесса, интерпретируемая как энергия, непосредственно переданная от источника для термолитической фрагментации, может быть приблизительно рассчитана и составляет от (1000°C - 600°C)/1000°C * 100% = 40% до (1400°C - 600°C)/1400°C * 100% = 57%. Оставшаяся энергия, не переданная напрямую от источника энергии процессу термолитической фрагментации, покидает процесс в виде нагретых газов. Данную энергию, покидающую термолитическую фрагментацию с указанными газами, труднее использовать, чем энергию, непосредственно передаваемую в процесс фрагментации. Поскольку реактор термолитической фрагментации с резистивным нагревом имеет в 60 раз меньший поток газа, выходящий из регенератора, тепловая эффективность процесса значительно выше при использовании резистивного нагрева. Это приводит к значительным преимуществам для окружающей среды и к экономии в процессе.

Как уже упоминалось, существует значительная экономия в потреблении газа при сравнении термолитической фрагментации со сжиганием газа и фрагментации с резистивным нагревом. Для процесса термолитической фрагментации, работающего при повышенном давлении, мощность сжатия также будет значительно выше в случае использования нагрева природным газом, поскольку потребность в воздухе для газовой горелки также в этом случае примерно в 60 раз выше.

Если предположить, что реактор термолитической фрагментации промышленного размера обрабатывает 18 тонн в час моносахаридного исходного сырья, в пересчете на сухую основу, то потребность в энергии для подогревателя, работающего на природном газе, составила бы примерно 25 МВт. Потребность в воздухе для такой установки составила бы примерно 40000 - 60000 м3/ч. Если предположить 50000 м3/ч, то сжатие этого потока, например, до давления 1,5 бар изб. потребовало бы подведения электрического тепла к компрессору, составляющего 2,1 МВт с учетом типичных значений КПД компрессора. Для сравнения, поток сжатого газа в реактор фрагментации с резистивным нагревом был бы примерно в 60 раз меньше или потребовал бы только 0,035 МВт потребляемой мощности компрессора.

Схематическое изображение реактора и нагревательной конструкции представлено на фигурах 1 - 4. Фигуры 1 и 2 показывают функции системы в виде блок-схемы, а фигуры 3 и 4 показывают примеры конкретного варианта осуществления изобретения.

Фиг. 3A и 3B иллюстрируют варианты осуществления соединительных устройств, соединяющих нагревательную конструкцию с внешним источником питания. На 3A нагревательная конструкция 31 соединена с источником питания 32 с помощью соединительных устройств 34. Соединительные устройства 34 расположены внутри фитинговых соединений 33, проходящих через стенку реактора 36. Фиг. 3A иллюстрирует вариант осуществления, в котором соединительные устройства изолированы от стенки реактора с помощью изолирующего материала 35, который в данном варианте осуществления представляет собой полимерный материал. Уплотнение между соединительными устройствами и стенкой реактора обеспечивается с помощью компрессионного фитингового соединения 37, которое герметизирует любые зазоры между стенкой реактора 36, изолирующим материалом 35 и соединительными устройствами 34, при этом стенка реактора 36 и соединительные устройства по-прежнему электрически изолированы друг от друга. Фигура 3B представляет собой упрощенную версию Фигуры 3A, где только стенка реактора 36, изолирующий материал 35 и соединительные устройства 34 иллюстрируют минимальные требования этого варианта осуществления.

Если сослаться на фигуру 4, горячий теплонесущий материал (также называемый нагретыми теплонесущими частицами) перемещается через второе устройство обеспечения потока (20) и через впускное отверстие для частиц фрагментации (7) в нижнюю зону восходящего участка фрагментации (2). Эта нижняя зона восходящего участка псевдоожижается путем добавления газа через впускное отверстие для псевдоожижающего газа в нижней зоне восходящего участка (6). Сахарное исходное сырье добавляют через соединение (8) (также называемое впускным отверстием для исходного сырья) и в псевдоожиженный теплонесущий материал в нижней зоне восходящего участка. Исходное сырье может быть превращено в мелкие капли с помощью распылительного сопла (не показано) при впрыске в нижнюю часть восходящего участка. После того, как исходное сырье вступит в контакт с псевдоожиженным горячим теплонесущим материалом в нижней части восходящего участка, оно начнет испаряться и реагировать с образованием желаемых продуктов (С1-С3-оксигенатов). Во время этого испарения и реакции образуется значительное количество газов, что увеличивает скорость восходящего газа в восходящем участке (2) и тем самым транспортирует теперь уже более холодный теплонесущий материал вверх через восходящий участок (2). Газообразный продукт отделяется от теплонесущих частиц в первом отделителе для частиц фрагментации (3). Здесь показано, что первый отделитель для частиц представляет собой циклонное устройство. Однако он не ограничивается этим методом, поскольку могут использоваться другие центробежные устройства или устройства разделения на основе изменения направления. Затем обедненный по содержанию частиц газообразный продукт из первого отделителя для частиц (3) быстро охлаждается в секции охлаждения (5). Здесь секция охлаждения показана как добавление жидкости, которая после испарения снижает температуру обедненного по содержанию частиц газообразного продукта. Второе устройство для отделения частиц (4) может быть добавлено к установке для удаления конечной фракции частиц из газообразного продукта. Это второе устройство для отделения может быть основано на принципах разделения по принципу центробежного разделения, например циклоны или вихревые трубки и т.д. Газообразный продукт выходит через выпускное отверстие для продукта (9). Отделенный теплонесущий материал из (3) поступает в зону десорбции фрагментации (24), газообразный продукт отгоняется из фракции, богатой по содержанию частиц (также называемой насыщенным частицами продуктом фрагментации), поступающей из первого отделителя для частиц (3). Устройство для десорбции может быть выполнено разными способами, известными из предшествующего уровня техники, например, в виде решетчатых поддонов или дисков и тороидов. Газ для надлежащего действия десорбера добавляется через впускное отверстие для газа для десорбции фрагментации (25). Более холодные (также называемые отработанными) теплонесущие частицы выходят через выпускное отверстие для частиц фрагментации (10) через первое устройство обеспечения потока (19) (в этом варианте осуществления трубки), и причем их скорость потока регулируется управляющим устройством первого устройства обеспечения потока (22) (в данном варианте осуществления вентилем) и вводят в подогреватель (11) через впускное отверстие в подогревателе (14). В подогревателе теплонесущий материал псевдоожижается с помощью псевдоожижающего газа, вводимого через первое впускное отверстие для газа в подогревателе (12) и второе впускное отверстие для газа в подогревателе (13). В зоне нагревания (21) резистивная нагревательная конструкция передает тепло более холодному (отработанному) теплонесущему материалу посредством прямого контакта между резистивной нагревательной конструкцией и псевдоожиженным теплонесущим материалом. В верхней части подогревателя (11) размещен отделитель для частиц в подогревателе (18) для отделения теплонесущих частиц, которые уносятся из зоны подогревателя с псевдоожиженным слоем газом подогревателя. Отделитель для частиц в подогревателе также может быть сепаратором центробежного типа, например, циклонным, как показано на фигуре, но не ограничен этим. Газ подогревателя выходит из этого подогревателя через выпускное отверстие для газа подогревателя (16). Твердые остатки углеродистых отложений от фрагментации исходного сырья могут прилипать к частям подогревателя, и данные углеродистые отложения могут сжигаться путем добавления окислителя через второе впускное отверстие для газа в подогревателе (13). Для увеличения выхода и эффективности реактора фрагментации (1) в подогревателе расположена зона десорбции подогревателя (17) для удаления остатков любого окислительного газа из нагретых теплонесущих частиц. Устройство для десорбции может быть сконструировано разными способами, известными из предшествующего уровня техники, например, в виде решетчатых поддонов или дисков и тороида. Горячие теплонесущие частицы покидают подогреватель (11) через выпускное отверстие для частиц в подогревателе (15) и через второе устройство обеспечения потока (20) (в этом варианте осуществления трубки), причем их скорость потока регулируется управляющим устройством второго устройства обеспечения потока (23) (в данном варианте осуществления вентилем).

В другом варианте осуществления может быть предусмотрено, чтобы отделитель для частиц (3) был спроектирован как отделитель для частиц со встроенной десорбционной колонной (24) у выпускного отверстия отделителя для десорбции из теплонесущего материала. В результате этого устраняется резервуар, окружающий отделитель для частиц (3). Тогда быстрое охлаждение газообразного продукта (5) могло бы быть интегрировано в выпускное отверстие для продукта в устройстве для отделения частиц (9) или отдельного устройства после отделителя для частиц.

В еще одном варианте осуществления можно было бы предусмотреть, чтобы отделитель для частиц (3) и десорбционная колонна были объединены с подогревателем, так что первое устройство обеспечения потока представляет собой отверстие в стенке реактора, тем самым устраняя отдельный резервуар, окружающий отделитель для частиц (3). Тогда десорбционная колонна (24) могла бы быть интегрирована в подогреватель. Тогда быстрое охлаждение газообразного продукта (5) могло бы быть интегрировано в выпускное отверстие отделителя для частиц (9) или отдельное устройство после отделителя для частиц.

ПРИМЕР 1

Требуемое количество тепла в промышленном масштабе для подогревателя в одном примере составляет 25 МВт. Если исходить из того, что температура регенерированных теплонесущих частиц составляет 600°C, а температура электрически обогреваемой внутренней части составляет 800°C, а коэффициент внешней теплопередачи составляет 400 Вт/м2/K, то требуемая площадь поверхности составила бы:

25*106 [Вт] / ((800[°C] - 600[°C]) * 400 Вт/м2/K) = 312 м2

Эту площадь можно сконфигурировать разными способами. Один из подходов, при котором сохраняется приемлемый электрический ток, заключается в наличии стержней с внешним диаметром 0,9 дюйма (26,3 мм). При использовании стержней с внешним диаметром 26,3 мм и расчетным запасом по площади 14% необходимое количество 5-метровых внутренних устройств с электрическим обогревом составило бы примерно 1000. При использовании шага 0,1 м результирующий внутренний диаметр резервуара подогревателя составил бы примерно 3,4 м. Это относительно небольшой размер и он показывает преимущество и простоту использования резистивного нагрева псевдоожиженных слоев.

Если предположить, что электрически обогреваемый подогреватель работает при 10-кратной минимальной скорости псевдоожижения, составляющей 6 см/с, то необходимое количество газа примерно в 60 раз меньше, чем в ранее известном подогревателе. Это, очевидно, приводит к указанной выше экономии. Расход газа в электрически обогреваемом подогревателе может быть больше, в зависимости от требований к сжиганию углеродистых отложений.

ПРИМЕР 2

Если исходить из того, что электрически обогреваемый подогреватель работает при 10-кратной минимальной скорости псевдоожижения, составляющей 6 см/с, то требуемое количество газа примерно в 60 раз меньше, чем у ранее известного восходящего участка подогревателя.

приемлемый электрический ток, заключается в наличии стержней с внешним диаметром 0,9 дюйма (26,3 мм). При использовании стержней с внешним диаметром 26,3 мм и расчетным запасом по площади 14% необходимое количество 5-метровых внутренних устройств с электрическим обогревом составило бы примерно 1000. При использовании шага 0,1 м результирующий внутренний диаметр резервуара подогревателя составил бы примерно 3,4 м. Это относительно небольшой размер и он показывает преимущество и простоту использования резистивного нагрева псевдоожиженных слоев.

Внутренний диаметр резервуара подогревателя будет составлять примерно 2,6 м. Чистый эффективный объем этого резервуара для передачи тепла будет составлять примерно 25 м3. Это само по себе приведет к экономии в объеме смонтированной установки и к связанным с этим преимуществам.

ПРИМЕР 3

Если исходить из того, что электрически обогреваемый подогреватель работает при 10-кратной минимальной скорости псевдоожижения, составляющей 6 см/с, то требуемое количество газа для устройства с электрическим подогревом в примере 1 составляет примерно в 60 раз меньше, чем для восходящего участка подогревателя из предыдущего патента. В этом расчете необходимого количества газа учитывается только свободное пространство между трубками электрического обогрева.

Кроме того, предполагается, что процесс с использованием электрического нагрева на 40% более эффективен с точки зрения подводимого тепла на единицу массы обработанного сахарного сырья (смотрите также дальше в примере 2).

Тогда, тепловая эффективность процесса, интерпретируемая как энергия, непосредственно переданная от источника для процесса термолитического крекинга, может быть приблизительно рассчитана и находится между (1000°C - 600°C)/1000°C * 100% = 40% и (1400°C - 600°C)/1400°C * 100% = 57%. Оставшаяся энергия, не переданная напрямую от источника энергии процессу термолитической фрагментации, покидает процесс в виде нагретых газов. Эту энергию, покидающую термолитическую фрагментацию с этими газами, труднее использовать, чем энергию, непосредственно передаваемую в процесс фрагментации.

Поскольку реактор термолитической фрагментации с электрическим обогревом имеет в 60 раз меньший поток газа, выходящий из подогревателя, то тепловая эффективность процесса при использовании резистивного нагрева значительно выше. Это приводит к значительным преимуществам для окружающей среды и к экономии производственных затрат в процессе.

ПРИМЕР 4

Если предположить 50000 м3/ч, то сжатие этого потока, например, до давления 1,5 бар изб., потребовало бы подведения электрического тепла к компрессору, составляющего 2,1 МВт с учетом типичных значений КПД компрессора. Для сравнения, поток сжатого газа в реактор термолиза с электрическим нагревом был бы примерно в 60 раз меньше или потребовал бы только 0,035 МВт потребляемой мощности компрессора.

Другие варианты осуществления изобретения

Вариант осуществления 1. Реакторная система по пункту формулы изобретения 1, причем система сконфигурирована для псевдоожижения теплонесущих частиц внутри подогревателя с использованием псевдоожижающего газа подогревателя, причем система сконфигурирована для работы с соотношением (а : b) из а) м3/час псевдоожижающего газа подогревателя и b) кг/час в пересчете на сухую основу композиции сахаров, составляющим от 10 до 1000, например от 100 до 300.

Вариант осуществления 2. Реакторная система по пункту формулы изобретения 1, причем электропроводящий материал имеет площадь поверхности, причем система сконфигурирована для работы с соотношением (а : b) из а) площади поверхности (м2) и b) кг/час в пересчете на сухую основу композиции сахаров, составляющим от 1 до 1000, например, от 10 до 100.

Вариант осуществления 3. Реакторная система по пункту формулы изобретения 1, причем подогреватель имеет средний диаметр, причем эта система сконфигурирована для работы с соотношением (a : b) из а) среднего диаметра (м) и b) кг/час в пересчете на сухую основу композиции сахаров, составляющим от 0,01 до 1, например, от 0,05 до 0,5.

Вариант осуществления 4. Реакторная система по пункту формулы изобретения 1, причем система имеет тепловую эффективность процесса, измеренную как процентное соотношение энергии (кВт), подаваемой в систему резистивного нагрева, и энергии (кВт), подводимой к теплонесущим частицам, составляющее по меньшей мере 80%, например, от 82 до 99 или от 90 до 98%.

Вариант осуществления 5. Реакторная система по пункту формулы изобретения 1, причем система сконфигурирована для работы с соотношением (a : b) из а) энергии (МВт), подаваемой в систему резистивного нагрева, и b) кг/час в пересчете на сухую основу композиции сахаров, составляющим от 800 до 2500, например, от 1100 до 2000.

Вариант осуществления 6. Реакторная система по пункту формулы изобретения 1, причем система сконфигурирована для псевдоожижения теплонесущих частиц внутри подогревателя с использованием псевдоожижающего газа подогревателя, причем подогреватель дополнительно включает компрессор для сжатия псевдоожижающего газа подогревателя, причем система сконфигурирована для работы с соотношением (a:b) из а) энергии (МВт), подаваемой на компрессор, и b) кг/час в пересчете на сухую основу композиции сахаров, составляющим от 1 до 20, например, от 2 до 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ИЗ САХАРОВ | 2017 |

|

RU2737739C2 |

| ПОЛУЧЕНИЕ ГЛИКОЛЕВОГО АЛЬДЕГИДА ТЕРМОЛИТИЧЕСКОЙ ФРАГМЕНТАЦИЕЙ | 2017 |

|

RU2759538C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ИЗ САХАРОВ | 2017 |

|

RU2737159C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2448079C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ С УЛУЧШЕННОЙ ЦИРКУЛЯЦИЕЙ | 2011 |

|

RU2520487C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2006 |

|

RU2408565C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2454390C2 |

| СИНТЕЗ ЖИДКОГО ТОПЛИВА И ХИМИЧЕСКИХ РЕАКТИВОВ ИЗ КИСЛОРОДСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2472840C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА | 2007 |

|

RU2454389C2 |

| КОМПОЗИЦИИ ЖИДКОГО ТОПЛИВА НА ОСНОВЕ КАТАЛИТИЧЕСКИ ДЕОКСИГЕНИРОВАННЫХ И КОНДЕНСИРОВАННЫХ ОКСИГЕНИРОВАННЫХ УГЛЕВОДОВ | 2009 |

|

RU2542990C2 |

Изобретение относится к реакторной системе для термолитической фрагментации сахара до C1-С3-оксигенатов, к способу для проведения термолитической фрагментации сахара до C1-С3-оксигенатов, а также к способу получения C1-С3-гидроксисоединений из сахара. Предлагаемая реакторная система включает: реактор фрагментации, содержащий теплонесущие частицы для подачи тепла для термолитической фрагментации сахара до C1-С3-оксигенатов. Данный реактор оборудован впускным отверстием для частиц фрагментации для введения нагретых теплонесущих частиц в реактор фрагментации, выпускным отверстием для частиц фрагментации для сбора отработанных теплонесущих частиц из реактора фрагментации, впускным отверстием для исходного сырья для введения сахара в реактор фрагментации, восходящим участком реактора фрагментации, включающим зону фрагментации и обеспечивающим возможность термолитической фрагментации сахара, и выпускным отверстием для продукта для извлечения C1-С3-оксигенатов; подогреватель, причем указанный подогреватель включает: первое впускное отверстие для газа в подогревателе, впускное отверстие для частиц в подогревателе, выпускное отверстие для частиц в подогревателе, выпускное отверстие для газа в подогревателе, систему резистивного нагрева, первое устройство обеспечения потока для транспортировки отработанных теплонесущих частиц от выпускного отверстия для частиц фрагментации к впускному отверстию для частиц в подогревателе; второе устройство обеспечения потока для транспортировки нагретых теплонесущих частиц от выпускного отверстия для частиц в подогревателе к впускному отверстию для частиц фрагментации. При этом система резистивного нагрева содержит нагревательную конструкцию из электропроводящего материала, причем указанная нагревательная конструкция расположена в зоне нагревания внутри подогревателя для передачи теплоты теплонесущим частицам внутри подогревателя. Технический результат – разработка высокопроизводительных и более энергоэффективных реакторных систем и способов для получения природосберегающих С1-С3-оксигенатов из сахаров, которые подходят для крупномасштабного производства. 3 н. и 38 з.п. ф-лы, 5 ил., 4 пр.

1. Реакторная система для термолитической фрагментации сахара до C1-С3-оксигенатов, включающая:

- реактор фрагментации, содержащий теплонесущие частицы для подачи тепла для термолитической фрагментации сахара до C1-С3-оксигенатов, причем указанный реактор фрагментации оборудован впускным отверстием для частиц фрагментации для введения нагретых теплонесущих частиц в реактор фрагментации, выпускным отверстием для частиц фрагментации для сбора отработанных теплонесущих частиц из реактора фрагментации, впускным отверстием для исходного сырья для введения сахара в реактор фрагментации, восходящим участком реактора фрагментации, включающим зону фрагментации и обеспечивающим возможность термолитической фрагментации сахара, и выпускным отверстием для продукта для извлечения C1-С3-оксигенатов;

- подогреватель, причем указанный подогреватель включает:

первое впускное отверстие для газа в подогревателе,

впускное отверстие для частиц в подогревателе,

выпускное отверстие для частиц в подогревателе,

выпускное отверстие для газа в подогревателе,

систему резистивного нагрева,

- первое устройство обеспечения потока для транспортировки отработанных теплонесущих частиц от выпускного отверстия для частиц фрагментации к впускному отверстию для частиц в подогревателе;

- второе устройство обеспечения потока для транспортировки нагретых теплонесущих частиц от выпускного отверстия для частиц в подогревателе к впускному отверстию для частиц фрагментации;

причем система резистивного нагрева содержит нагревательную конструкцию из электропроводящего материала, причем указанная нагревательная конструкция расположена в зоне нагревания внутри подогревателя для передачи теплоты теплонесущим частицам внутри подогревателя.

2. Реакторная система по п. 1, причем нагревательная конструкция из электропроводящего материала подключена к источнику электроэнергии, причем указанный источник электроэнергии выполнен с возможностью нагрева теплонесущих частиц до температуры на выходе из подогревателя, составляющей по меньшей мере 300°С, в частности, 300-800°С, 400-700 или 500-650.

3. Реакторная система по п. 1, причем электропроводящий материал нагревательной конструкции представляет собой материал, имеющий удельное электрическое сопротивление в диапазоне от 10-7 Ом⋅м до 10-5 Ом⋅м при 20°С.

4. Реакторная система по п. 1, причем электропроводящий материал нагревательной конструкции представляет собой материал, обеспечивающий тепловой поток от нагревательной конструкции к теплонесущим частицам в диапазоне от 500 до 500000 Вт/м2.

5. Реакторная система по п. 1, причем электропроводящий материал нагревательной конструкции представляет собой электропроводящий металл или металлический сплав, включающий один или несколько из меди, серебра, алюминия, хрома, железа и никеля.

6. Реакторная система по п. 1, причем электропроводящий материал нагревательной конструкции представляет собой электропроводящий керамический материал, в частности материал, включающий один или несколько из карбида кремния, карбида молибдена, карбида вольфрама, нитрида титана, дисилицида молибдена, дисилицида вольфрама; или их смеси.

7. Реакторная система по п. 1, причем система резистивного нагрева дополнительно содержит защитный слой, покрывающий по меньшей мере 50% поверхности нагревательной конструкции, в частности, по меньшей мере 70, 80 или 90% поверхности нагревательной конструкции.

8. Реакторная система по п. 7, причем защитный слой содержит материал, имеющий удельное электрическое сопротивление более 109 Ом⋅м при 20°С, в частности, в диапазоне от 109 до 1025 Ом⋅м при 20°С.

9. Реакторная система по п. 7, причем защитный слой содержит керамический материал, в частности карбид кремния, оксид алюминия, оксид циркония, нитрид кремния и/или огнеупорную футеровку.

10. Реакторная система по п. 1, причем теплонесущие частицы выбраны из группы, состоящей из песка, диоксида кремния, стекла, оксида алюминия, стали и карбида кремния.

11. Реакторная система по п. 1, причем средний размер частиц по Заутеру для теплонесущих частиц находится в диапазоне 20-400 мкм, в частности, 20-300, 20-200 или 20-100 мкм.

12. Реакторная система по п. 1, причем подогреватель имеет стенку реактора, а нагревательная конструкция соединена с источником электропитания через указанную стенку реактора в фитинговых соединениях, электрически изолирующих нагревательную конструкцию от стенки реактора.

13. Реакторная система по п. 12, причем зона нагревания расположена в вертикальном направлении ниже выпускного отверстия для газа в подогревателе.

14. Реакторная система по п. 12, причем фитинговые соединения расположены в вертикальном направлении выше выпускного отверстия для частиц в подогревателе.

15. Реакторная система по п. 1, причем выпускное отверстие для частиц в подогревателе расположено в вертикальном направлении выше впускного отверстия для частиц фрагментации.

16. Реакторная система по п. 1, причем первое и/или второе устройство обеспечения потока оборудованы средствами управления текучей средой.

17. Реакторная система по п. 1, причем реактор фрагментации дополнительно включает:

- впускное отверстие для псевдоожижающего газа для введения псевдоожижающего газа, и/или

- первый отделитель для частиц фрагментации для отделения фракции отработанных теплонесущих частиц от C1-С3-оксигенатов, и/или

- секцию охлаждения для быстрого охлаждения C1-С3-оксигенатов, и/или

- второй отделитель для частиц фрагментации для отделения оставшихся отработанных теплонесущих частиц от С1-С3-оксигенатов, и/или

- зону десорбции фрагментации для улучшения перемешивания любой проходящей через нее текучей среды.

18. Реакторная система по п. 17, причем первый отделитель для частиц фрагментации расположен внутри резервуара отделителя, и резервуар отделителя дополнительно включает зону десорбции фрагментации, оборудованную перегородками или другими внутренними устройствами для улучшения смешивания любой текучей среды, проходящей через нее, и впускным отверстием для псевдоожижающего газа в отделителе; причем зона десорбции расположена в вертикальном направлении ниже первого отделителя для частиц фрагментации, а впускное отверстие для псевдоожижающего газа в отделителе расположено в вертикальном направлении ниже зоны десорбции отделителя.

19. Реакторная система по п. 18, причем выпускное отверстие для частиц фрагментации расположено в вертикальном направлении ниже зоны десорбции фрагментации и в вертикальном направлении выше впускного отверстия для частиц в подогревателе.

20. Реакторная система по п. 1, причем подогреватель дополнительно включает:

- зону десорбции подогревателя, оборудованную перегородками или другими внутренними устройствами для улучшения перемешивания любой текучей среды, проходящей через нее, и/или

- второе впускное отверстие для газа в подогревателе для подачи окисляющего газа в зону десорбции подогревателя, и/или

- отделитель для частиц в подогревателе, и/или

- компрессор подогревателя.

21. Реакторная система по п. 20, причем зона десорбции подогревателя расположена в вертикальном направлении ниже зоны нагревания и в вертикальном направлении выше выпускного отверстия для частиц в подогревателе.

22. Способ для проведения термолитической фрагментации сахара до C1-С3-оксигенатов, причем указанный способ включает стадии:

a. обеспечения нагретых теплонесущих частиц, пригодных для псевдоожижения;

b. введения нагретых теплонесущих частиц в реактор фрагментации через впускное отверстие для частиц фрагментации для получения псевдоожиженного потока частиц в восходящем участке фрагментации реактора фрагментации, причем восходящий участок содержит зону фрагментации;

c. обеспечения исходного сырья, содержащего сахар;

d. введения исходного сырья в псевдоожиженный поток частиц;

e. предоставления возможности сахару подвергаться термолитической фрагментации с образованием насыщенного частицами продукта фрагментации, содержащего образовавшиеся С1-С3-оксигенаты;

f. отделения фракции теплонесущих частиц от насыщенного частицами продукта фрагментации для получения отработанных теплонесущих частиц и обедненного по содержанию частиц продукта фрагментации, содержащего образовавшиеся С1-С3-оксигенаты;

g. извлечения C1-С3-оксигенатов,

h. выведения отработанных теплонесущих частиц, отделенных на стадии f), из выпускного отверстия для частиц фрагментации в форме первого потока теплонесущих частиц и транспортировки первого потока теплонесущих частиц через первое устройство обеспечения потока с последующей подачей первого потока теплонесущих частиц в подогреватель через впускное отверстие для частиц в подогревателе;

i. предоставления возможности теплонесущим частицам поглощать тепло внутри подогревателя в зоне нагревания для получения нагретых теплонесущих частиц;

j. выведения нагретых теплонесущих частиц, полученных на стадии i), из выпускного отверстия для частиц в подогревателе в форме второго потока теплонесущих частиц и транспортировки второго потока теплонесущих частиц через второе устройство обеспечения потока с последующей подачей второго потока теплонесущих частиц в реактор фрагментации через впускное отверстие для частиц фрагментации; а затем

k. повторения стадий от с) до k),

причем подогреватель использует резистивный нагрев в качестве источника тепла для нагревания отработанных теплонесущих частиц.

23. Способ по п. 22, причем теплонесущие частицы выбирают из группы, состоящей из песка, диоксида кремния, стекла, оксида алюминия, стали и карбида кремния.

24. Способ по п. 22, причем средний размер частиц по Заутеру для теплонесущих частиц находится в диапазоне 20-400 мкм, в частности, 20-300, 20-200 или 20-100 мкм.

25. Способ по п. 22, причем теплонесущие частицы имеют плотность потока на единицу площади поперечного сечения в зоне нагрева подогревателя в диапазоне от 5 до 10000 кг/м2/с.

26. Способ по п. 22, причем поверхностная скорость газа в зоне нагрева подогревателя находится в диапазоне от 0,01 м/с до 2 м/с.

27. Способ по п. 22, причем на стадии i) отработанные теплонесущие частицы смешивают с потоком окислительного газа для окисления любых углеродистых отложений, присутствующих на поверхности отработанных теплонесущих частиц, в зоне нагрева подогревателя, причем окислительный газ содержит кислород в диапазоне 3-21% об.

28. Способ по п. 22, причем теплонесущие частицы подвергают псевдоожижению внутри подогревателя с использованием псевдоожижающего газа подогревателя.

29. Способ по п. 28, причем соотношение псевдоожижающего газа подогревателя, подаваемого в подогреватель (нм3/ч), и сахара, подаваемого в реактор фрагментации (метрические тонны/час), находится в диапазоне от 10 до 1000, в частности, от 100 до 300.

30. Способ по п. 28, причем псевдоожижающий газ подогревателя имеет содержание кислорода в диапазоне от 1 до 103 ч.н.млн.

31. Способ по п. 22, причем температура теплонесущих частиц, выводимых на стадии j), находится в диапазоне от 300 до 800°С, в частности, в диапазоне от 400 до 800, 400-700 или 500-700°С.

32. Способ по п. 22, причем избыточный кислород из теплонесущих частиц удаляют десорбцией в зоне десорбции подогревателя перед стадией j).

33. Способ по п. 28, причем псевдоожижающий газ подогревателя содержит азот.

34. Способ по п. 22, причем нагретые теплонесущие частицы вводят на стадии b) со скоростью, достаточной для поддержания температуры по меньшей мере 250°С, в частности, по меньшей мере 300, 350, 400 или 450°С, после того, как произошла термолитическая фрагментация на стадии е), причем указанная скорость является достаточной для получения псевдоожиженного потока частиц.

35. Способ по п. 22, дополнительно включающий стадию быстрого охлаждения обедненного по содержанию частиц продукта фрагментации со стадии f) при температуре по меньшей мере 50°С, так что с момента ввода исходного сырья в псевдоожиженный поток частиц до выполнения быстрого охлаждения среднее время пребывания газа составляет максимум 5 секунд, в частности, максимум 3 секунды, в частности максимум 2, 1, 0,8 или 0,6 секунды.

36. Способ по п. 22, дополнительно включающий подвергание обедненного по содержанию частиц продукта фрагментации второму отделению для получения неочищенного продукта фрагментации, содержащего С1-С3-оксигенаты.

37. Способ по п. 22, причем исходное сырье содержит водный раствор сахара, выбранного из группы, состоящей из сахарозы, лактозы, ксилозы, арабинозы, рибозы, маннозы, тагатозы, галактозы, глюкозы и фруктозы или их смесей.

38. Способ по п. 37, причем концентрация сахара в исходном сырье находится между 10 и 90% масс.

39. Способ по п. 22, причем энергоэффективность, измеренная как процентное соотношение энергии (кВт), подаваемой в систему резистивного нагрева, и энергии (кВт), подводимой к нагретым теплонесущим частицам, составляет по меньшей мере 80%, в частности, по меньшей мере от 82 до 99 или от 90 до 98%.

40. Способ по одному из пп. 22-39, причем соотношение энергии (кВт), подаваемой в систему резистивного нагрева, и сахара, подаваемого в реактор фрагментации (метрические тонны/час), находится в диапазоне от 800 до 2500, в частности, от 1100 до 2000.

41. Способ получения C1-С3-гидроксисоединений из сахара, включающий стадии: