Настоящее изобретение относится к способу получения гликолевого альдегида термолитической фрагментацией углеводного исходного сырья, содержащего моно- и/или дисахарид(ы), и к системе, подходящей для осуществления данного способа. Указанный способ и система являются подходящими для промышленного применения, и способ может быть выполнен в непрерывном режиме.

В последние годы возросшие усилия сфокусировались на производстве промышленных химических продуктов из возобновляемого исходного сырья, такого как биомасса или сахара. Биомасса и полученные из нее сахара представляют особенный интерес из-за своей способности к восполнению и, возможно, замещению ископаемых ресурсов в качестве исходного сырья для получения промышленных химических продуктов. Углеводы представляют собой большую часть биомассы, и в настоящее время разрабатываются различные стратегии их эффективного использования в качестве исходного сырья для получения промышленных химических продуктов. Эти стратегии включают в себя процессы на основе ферментации, термолитическую фрагментацию и различные процессы на основе катализаторов.

Превращение субстратов из биомассы с помощью высокотемпературных процессов является желательным благодаря высоким объемным скоростям производства, которые могут быть достигнуты, и способности этих типов процессов превращать широкий спектр субстратов. Однако существующие на сегодняшний день способы обычно имеют довольно низкую селективность по отношению к какому-либо конкретному соединению, что может быть проблематичным для промышленного производства химических продуктов.

Одним из продуктов, образующихся из биомассы в условиях пиролиза, является гликолевый альдегид (гидроксиацетальдегид). Гликолевый альдегид является самым маленьким соединением, содержащим как гидроксильную, так и карбонильную группу, что делает его структурно идентичным сахару. Обычно он составляет лишь относительно небольшую долю продуктов, образующихся из биомассы в условиях пиролиза, и, кроме того, по причине сложности отделения его от пиролизных смесей данный способ производства является экономически не выгодным.

Известно, что сахара высокой чистоты могут быть фрагментированы до смеси кислородсодержащих соединений с 1-3 атомами углерода в псевдоожиженном слое.

Так, патент США US 7,094,932 (Majerski) описывает способ получения пищевого ингредиента для подрумянивания путем термолитической фрагментации водного раствора глюкозы или сахарозы до гликолевого альдегида в плотном псевдоожиженном слое частиц песка (также называемом кипящим слоем). Когда исходное сырье содержит глюкозу, выходы гликолевого альдегида в конденсированном жидком продукте фрагментации составляют в пересчете на массу по меньшей мере 50 % массовых от глюкозы, подаваемой в реактор. Жидкий продукт фрагментации содержит кислородсодержащие соединения с 1-3 атомами углерода, включающие формальдегид, гликолевый альдегид, глиоксаль, пирувальдегид и ацетол. Основным продуктом этой реакции является гликолевый альдегид, а вода является растворителем в реакции.

Патент США US 5,397,582 (Underwood) описывает способ получения жидкого «дыма» для подрумянивания пищевых продуктов путем впрыскивания сахара, крахмала или их смесей в два типа контактных реакторов для взаимодействия газа и твёрдых материалов. Приведенные выходы гликолевого альдегида (кислородсодержащего соединения) значительно ниже по сравнению с Majerski.

Кристиан Маруп Осмундсен в Catalytic conversion of carbohydrates, Ph.D. thesis (2013), Department of Physics, Technical University of Denmark описывает способ конверсии моносахаридов путем температурного термолиза (термолитической фрагментации) с высокой селективностью по отношению к кислородсодержащим соединениям с 1-3 атомами углерода через термические ретро-альдольные конденсации. Было показано, что гликолевый альдегид получают с выходами свыше 60 %.

В приведенных выше ссылках достигли результатов в получении выходов гликолевого альдегида свыше 50 % масс. только при использовании в качестве субстрата (исходного сырья) для пиролиза сахаров высокой очистки.

Несколько ссылок относятся к очистке сырого или рафинированного сахара. Заявка на патент США № US 2010/0160624 раскрывает способ очистки сырого или рафинированного сахара для получения сахарозы и родственных сахарозе продуктов, практически не содержащих неорганических примесей, с использованием ионообменной технологии. Патент США № US 2,564,820 раскрывает способ очистки сахара в смешанном слое. Заявка на патент Великобритании № GB 616278 А раскрывает способ удаления примесей органической природы из водных растворов сахаров, включающий обработку катионообменным веществом, а впоследствии анионообменным веществом. Заявка на патент Великобритании № GB 633552 А раскрывает способ очистки водного раствора сахара, имеющего содержание золы не более 0,9 %, включающий прохождение через систему, содержащую множество пар ионообменников, причем один элемент каждой пары представляет собой катионообменник, а другой элемент представляет собой анионообменник.

Хотя сахара высокой чистоты (рафинированные или очищенные) являются коммерчески доступными, эти сахара обычно продаются в порошковой форме, то есть, для их очистки требуется энергоемкая и дорогостоящая стадия кристаллизации. Использование неочищенных углеводных материалов, таких как сахарные сиропы, в качестве углеводного исходного сырья было бы значительно дешевле, однако эти материалы обычно содержат ряд примесей, таких как зола, сульфаты, белки, соли и олигосахариды. Для вторично произведенных сахаров, то есть, сахаров, которые были получены из непищевой части растительной биомассы, присутствует еще более широкий диапазон примесей, таких как фурановые соединения и различные органические кислоты. Известно, что многие из этих соединений создают проблемы для обычных процессов конверсии биомассы, например, фурановые соединения и низкий рН являются токсичными для микроорганизмов, в то время как сера, как известно, отравляет широкий спектр катализаторов.

Процессы, используемые для рафинирования неочищенных сахаров до различных сортов (степеней чистоты) сахара, в значительной степени зависят от природы присутствующих примесей, которые будут зависеть от типа биомассы, из которой получают сахар.

Если сырой тростниковый сахар является сырьевым продуктом для производства рафинированного сахара, то этот сырой тростниковый сахар обычно поставляется на рафинирующую установку в виде кристаллического продукта. Сами кристаллы являются относительно чистыми (> 99 %), однако они покрыты пленкой мелассы с гораздо более низкой чистотой (< 65 %). Таким образом, первым этапом рафинирования является удаление этой пленки и тем самым большинства примесей. Это делается путем промывания кристаллов почти насыщенным сахарным сиропом; процесс, известный как аффинация.

Промытые кристаллы сахара затем растворяют в воде, а суспендированные твердые вещества и коллоиды удаляют или фильтрованием или химическим осветлением. Последнее осуществляется, например, путем добавления фосфорной кислоты и извести. Это заставляет примеси флокулировать, однако флокулированный осадок непросто удалить фильтрацией, и вместо этого обычно используют воздушную флотацию, чтобы удалить этот флокулированный осадок путем снятия пленки с поверхности жидкости.

Следующей стадией рафинирования сахара является обесцвечивание сахаров. Цвет сахара является одной из наиболее важных характеристик конечного продукта. Цвет сахара-сырца обусловлен рядом различных примесей, таких как фенольные соединения, меланоидины, карамель и различные продукты разложения. Эти примеси, как правило, удаляют путем пропускания раствора сахара через слой адсорбента, такого как активированный уголь, костяной уголь и/или ионообменные смолы.

Конечной стадией в рафинирующей установке является извлечение рафинированного сахара. Раствор сахара нагревают при пониженном давлении, чтобы испарить воду и, таким образом, позволить сахару осаждаться в виде кристаллов. Затем эти кристаллы выделяют из оставшейся жидкости центрифугированием и сушат, например, в псевдоожиженном слое или ротационной сушилке.

Очевидно, что все эти стадии в рафинировании сахара-сырца требуют значительных энергетических и капитальных затрат. Кроме того, следует ожидать потери сахара на каждой стадии; например, примерно 10 % твердых частиц в сахаре-сырце используется для аффинационного сиропа. Хотя часть этого может быть извлечена и/или повторно использована в других частях рафинирующей установки, устранение этих стадий будет значительным улучшением для производства гликолевого альдегида и других продуктов термолитической фрагментации, поскольку это упростит предварительную обработку сырьевого материала и, таким образом, снизит затраты, связанные с производством гликолевого альдегида из сахара-сырца.

Однако в предшествующем уровне техники преуспели только в получении высоких выходов гликолевого альдегида с помощью растворов рафинированного или очищенного сахара в качестве углеводного исходного сырья для термолитической фрагментации.

Таким образом, существует потребность в способе получения гликолевого альдегида из углеводного исходного сырья, который является промышленно применимым и более энергоэффективным и менее дорогостоящим, чем известные процессы, которые основаны на конверсии рафинированного сахара, но в то же время обеспечивает высокий выход гликолевого альдегида.

Эксперименты авторов настоящего изобретения показали, что когда неочищенный углеводный материал, содержащий моно- и/или дисахарид(ы), используют в качестве исходного сырья для термолитической фрагментации, выход гликолевого альдегида является более низким, чем тот, который получают с исходным сырьем из сахара высокой чистоты. Однако, как описано выше, процесс получения исходного сырья из сахара высокой чистоты из неочищенного углеводного материала является энергоемким и дорогостоящим. Если селективность в отношении гликолевого альдегида во время термолитической фрагментации (а, следовательно, выход гликолевого альдегида) можно было бы увеличить, несмотря на то, что в качестве углеводного исходного сырья используется неочищенный углеводный материал, тогда термолитическая фрагментация могла бы оказаться простым процессом для крупномасштабного производства гликолевого альдегида, которое обеспечило бы производство химических продуктов общего производственного назначения, исходя из гликолевого альдегида.

Автором(-ами) настоящего изобретения неожиданно было обнаружено, что основной причиной такого сниженного выхода при использовании неочищенного углеводного исходного сырья (т.е., углеводного исходного сырья, содержащего неочищенный углеводный материал) является не присутствие всех общих примесей, таких как белки, олигосахариды, карамель, органические кислоты или фурановые соединения, а скорее, присутствие солей. Авторы настоящего изобретения обнаружили, что путем удаления этой примеси солей, например, с помощью процедуры ионного обмена, выход может быть увеличен до того же самого уровня, который наблюдается для сахара высокой чистоты в качестве углеводного материала. Это является неожиданным, что соль, как представляется, оказывает отрицательное влияние на выход гликолевого альдегида при использовании углеводного исходного сырья, содержащего моно- и/или дисахарид, особенно учитывая то, что предыдущие исследования влияния солей показали значительное положительное влияние соли на выход гликолевого альдегида в процессе пиролиза полисахаридов (Patwardhan, P., Satrio, J., Brown, R. & Shanks, B. Influence of inorganic salts on the primary pyrolysis products of cellulose. Bioresource technology 101, 4646 - 55 (2010)).

Так, в первом аспекте настоящее изобретение относится к способу получения гликолевого альдегида, включающему стадию термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, для получения гликолевого альдегида.

Во втором аспекте настоящее изобретение относится к способу получения гликолевого альдегида из неочищенного углеводного материала, содержащего моно- и/или дисахарид(ы), причем указанный способ включает в себя стадии:

удаления соли из указанного неочищенного углеводного материала, чтобы получить обедненное по содержанию солей углеводное исходное сырье, содержащее менее 200 ч.н.млн солей;

осуществления термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, так чтобы получить гликолевый альдегид.

В еще одном аспекте настоящее изобретение относится к термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, причем указанный способ включает стадию удаления соли из неочищенного углеводного исходного сырья перед указанной термолитической фрагментацией.

В другом аспекте настоящее изобретение относится к применению углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, в термолитической фрагментации для получения гликолевого альдегида.

Если не указано иное, ч.н.млн должны означать количество частей на миллион в пересчете на массу.

В другом аспекте настоящее изобретение относится к системе для непрерывного осуществления способа, такого как раскрыто в данном документе, причем указанная система содержит ионообменный блок, имеющий входное отверстие и выходное отверстие, и блок термолитической фрагментации, имеющий входное отверстие и выходное отверстие, причем выходное отверстие указанного ионообменного блока соединено по текучей среде с входным отверстием указанного блока термолитической фрагментации.

В другом аспекте настоящее изобретение относится к способу получения этиленгликоля из углеводного исходного сырья, содержащего моно- и/или дисахарид(ы), причем данный способ включает осуществление стадий для получения гликолевого альдегида, таких как раскрыто в настоящем документе, чтобы получить продукт фрагментации;

и затем подвергание данного продукта фрагментации стадии гидрирования, чтобы получить этиленгликоль. Продукт фрагментации может быть подвергнут очистке перед стадией гидрирования. После гидрирования этиленгликоль может быть очищен.

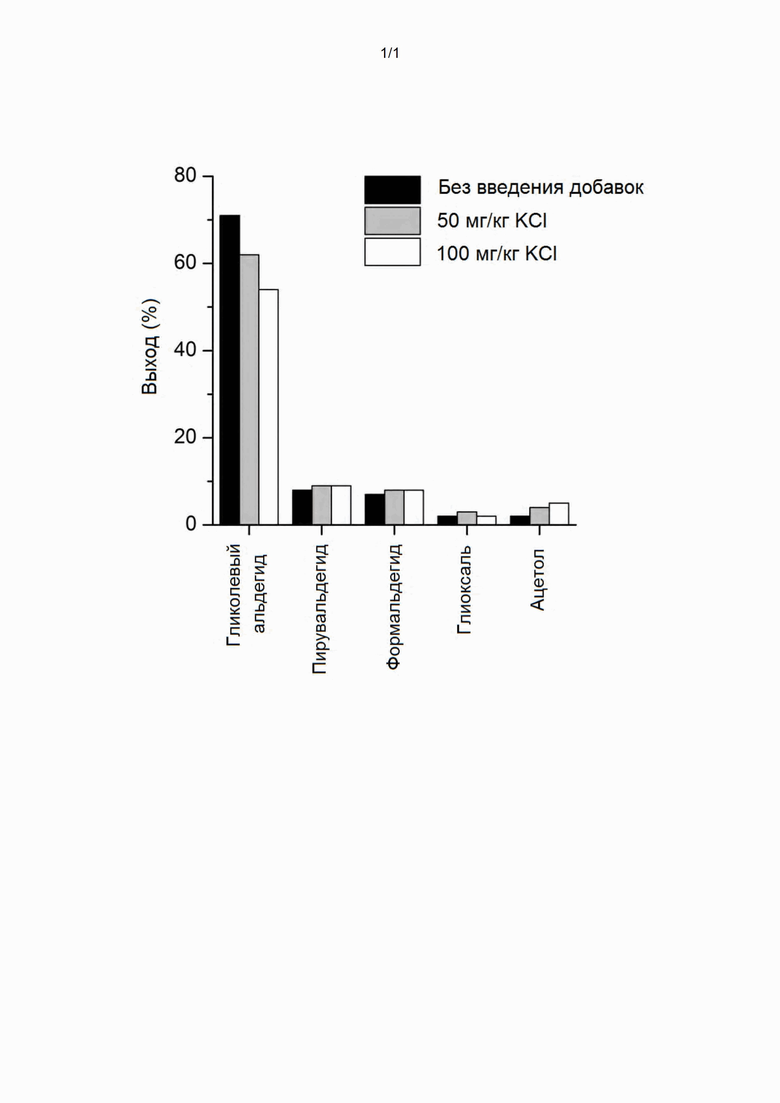

Чертеж показывает корреляцию между концентрацией KCl в углеводном подаваемом сырье из глюкозы и выходом гликолевого альдегида.

В данном документе раскрывается способ получения гликолевого альдегида, включающий стадию термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, для получения гликолевого альдегида.

В другом варианте исполнения, раскрытом в данном документе, раскрывается способ получения гликолевого альдегида, включающий стадию термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего более чем 20 % масс. моно- и/или дисахарида(ов) и менее 200 ч.н.млн солей, для получения гликолевого альдегида.

Как раскрыто в данном документе, обедненное по содержанию солей углеводное исходное сырьё содержит менее 200 ч.н.млн солей. В контексте данного документа термин «соли» относится к одному или нескольким соединениям, которые состоят из положительных и отрицательных ионов, например Na+ и Cl- в NaCl. Другими примерами солей являются KCl, CsCl, CaCl2, CsF, KClO4 NaNO3, CaSO4 и ацетат Na, состоящие из (положительных) катионов и (отрицательных) анионов. Количество солей в ч.н.млн может быть измерено с помощью элементного анализа, в частности, с помощью оптической эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-OES) или с помощью других методов, известных специалисту в данной области. В одном варианте исполнения соли измеряют с помощью оптической эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-OES).

В одном варианте исполнения, раскрытом в данном документе, способ включает стадию обеднения по содержанию солей неочищенного углеводного исходного сырья перед термолитической фрагментацией, чтобы получить обедненное по содержанию солей углеводное исходное сырьё, содержащее менее 200 ч.н.млн солей.

В одном варианте исполнения, раскрытом в данном документе, предшествующая стадия обеднения по содержанию солей неочищенного углеводного исходного сырья проводится посредством ионного обмена. Ионный обмен может быть осуществлен путем смешивания неочищенного углеводного исходного сырья с подходящей ионообменной смолой. В качестве альтернативы, неочищенное углеводное исходное сырьё может быть пропущено через слой подходящей ионообменной смолы. Ионообменная смола должна быть выбрана на основании солей и, возможно, других веществ, присутствующих в неочищенной углеводной смеси, но обычно будет представлять собой смесь анионообменной смолы и катионообменной смолы. Примером подходящей ионообменной смолы является смешанная ионообменная смола DOWEX MB, которая представляет собой эквивалентную смесь 1:1 сильнокислотной катионообменной и сильноосновной анионообменной смол.

В контексте данного документа термин «углеводное исходное сырье» относится к раствору углеводов для подачи в блок термолитической фрагментации, который в качестве углеводов включает в себя моно- и/или дисахарид(ы). Предпочтительно, это водный раствор.

В контексте данного документа термин «неочищенный углеводный материал» относится к углеводному сырьевому материалу, который включает моно- и/или дисахарид(ы) и который получают, полностью или в значительной степени, из биологических продуктов или возобновляемых сельскохозяйственных материалов (включая, но не ограничиваясь этим, растительные, животные и морские материалы) или лесохозяйственных материалов, и который может быть в форме раствора, с помощью экстракции или гидролиза этих продуктов или материалов без дальнейшей очистки или рафинирования данного раствора. Неочищенное углеводное исходное сырье может быть получено из экстракции и/или гидролиза, например, картофеля, пшеницы, кукурузы, сахарного тростника, сорго, сахарной свеклы, древесины или их смеси. Примерами неочищенных углеводных исходных материалов являются тростниковый сахар, сироп тростникового сахара, сахарный кленовый сироп, гидролизат целлюлозы, гидролизат крахмала, гидролизат гемицеллюлозы, кукурузный сироп и сироп сахарной свеклы. В настоящем контексте хорошо известные процессы, такие как просеивание/фильтрация для удаления твердого вещества и испарение для снижения содержания воды, не считаются дополнительной очисткой или рафинированием раствора. Под дальнейшей очисткой или рафинированием подразумевается только обработка неочищенного углеводного материала типовыми процессами для уменьшения количества нежелательных веществ, таких как соли, белки, карамель и т. д.

В одном варианте исполнения неочищенный углеводный материал находится в растворе.

В контексте данного документа термин «обедненное по содержанию солей углеводное исходное сырье» относится к углеводному исходному сырью, причем это сырье было получено из неочищенного углеводного материала, который был подвергнут стадии обеднения по содержанию солей для значительного снижения концентрации солей, в частности, до уровня ниже 200 ч.н.млн. В обедненном по содержанию солей углеводном исходном сырье неочищенный углеводный материал не подвергался полной очистке или рафинированию. Предпочтительно, чтобы неочищенный углеводный материал не подвергался типовым процессам (например, операциям очистки или рафинирования) для снижения уровня примесей, отличающимся от стадии обеднения по содержанию солей.

В контексте данного документа термин «рафинированный или очищенный сахар» относится к сахару (углеводу), который был подвергнут стадиям очистки для уменьшения содержания одной или нескольких примесей, выбранных из белков, нерастворимых веществ, карамелей, кислот, фурановых соединений. Возможно, данный сахар также был подвергнут стадии снижения содержания соли.

Как правило, неочищенный углеводный материал содержит более 250 ч.н.млн солей, в частности, более 300 ч.н.млн солей, в частности, более 500 ч.н.млн солей, в частности, более 800 ч.н.млн солей, в частности, более 1000 ч.н.млн солей, в частности, более 5000 ч.н.млн солей, в частности, более 10000 ч.н.млн солей, в частности, более 20000 ч.н.млн солей. В одном варианте исполнения неочищенный углеводный материал содержит от 250 до 50000 ч.н.млн солей, в частности, в диапазоне 250 - 10000 ч.н.млн солей, в частности, в диапазоне 250 - 5000 ч.н.млн солей, в частности, в диапазоне 250 - 1500 ч.н.млн солей.

В одном варианте исполнения сырой углеводный материал выбирают из тростникового сахара, сиропа из тростникового сахара, сиропа из кленового сахара, гидролизата целлюлозы, гидролизата крахмала, гидролизата гемицеллюлозы, кукурузного сиропа, сиропа сахарной свеклы или их смеси. Эти сиропы или гидролизаты могут быть получены путем экстракции сахаридов из неочищенных материалов или из гидролиза полисахаридов из неочищенных материалов.

Таким образом, в одном варианте исполнения, раскрытом в данном документе, неочищенный углеводный материал нужно только подвергнуть стадии обеднения по содержанию солей перед тем, как подвергнуть его термолитической фрагментации, чтобы получить выходы, подходящие для промышленного применения. Выходы, которые могут быть получены с помощью способа согласно настоящему изобретению, могут достигать более 50 %, в частности, более 60, 66 или 70 % (в пересчете на углерод/углерод). В другом варианте исполнения неочищенный углеводный материал до или после обеднения по содержанию солей также может быть подвергнут дополнительным стадиям, таким как фильтрация и/или осветление.

В одном варианте исполнения, раскрытом в данном документе, сырой углеводный материал классифицируется по его цветности и имеет цветность выше 75 единиц ICUMSA (IU) (Международный комитет по общепринятым методам анализа сахара), в частности, более 80 единиц ICUMSA, в частности, более 85 единиц ICUMSA, в частности, более 100 единиц ICUMSA, в частности, свыше 200 единиц ICUMSA, в частности, свыше 400 единиц ICUMSA, в частности, свыше 600 единиц ICUMSA, в частности, свыше 800 единиц ICUMSA, в частности, свыше 1000 единиц ICUMSA, в частности, свыше 1200 единиц ICUMSA. В одном варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье имеет цветность в диапазоне 75 - 30000 единиц ICUMSA, в частности, в диапазоне 80 - 25000 единиц ICUMSA, в частности, в диапазоне 100-25000 единиц ICUMSA.

В одном варианте исполнения неочищенный углеводный материал содержит одну или несколько примесей, выбранных из группы мышьяка, свинца, сульфата, диоксида серы и 5-(гидроксиметил)фурфураля.

В другом варианте исполнения, раскрытом в данном документе, неочищенный углеводный материал содержит одну или несколько из следующих примесей в указанном количестве:

сульфат: > 0,025 % масс., в частности, свыше 0,035 % масс., в частности, свыше 0,050 % масс.

диоксид серы: > 0,002 % масс., в частности, свыше 0,003 % масс., в частности, свыше 0,004 % масс.

5-(гидроксиметил)фурфураль: > 0,1 % масс., в частности, свыше 0,2 % масс., в частности, свыше 0,3 % масс.

мышьяк: > 1 мг/кг, в частности, свыше 2 мг/кг, в частности, свыше 3 мг/кг.

свинец: > 0,1 мг/кг, в частности, свыше 0,2 мг/кг, в частности, свыше 0,3 мг/кг.

Вышеупомянутые примеси и цветность неочищенного углеводного материала могут быть измерены, как описано ниже.

Преимущество способа, раскрытого в данном документе, состоит в том, что обедненное по содержанию солей углеводное исходное сырье, используемое в процессе фрагментации, может содержать одну или несколько примесей, которые обычно удаляются при рафинировании сахара, и, таким образом, в избежание многих, если не всех стадий рафинирования сырых сахаров, в противном случае требующих значительных энергетических и капитальных вложений.

В одном варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное сырье классифицируется по его цветности и имеет цветность выше 75 единиц ICUMSA (IU), в частности, более 80 единиц ICUMSA, в частности, более 85 единиц ICUMSA, в частности, более 100 единиц ICUMSA, в частности, свыше 200 единиц ICUMSA, в частности, свыше 400 единиц ICUMSA, в частности, свыше 600 единиц ICUMSA, в частности, свыше 800 единиц ICUMSA, в частности, свыше 1000 единиц ICUMSA, в частности, свыше 1200 единиц ICUMSA. В одном варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное сырье имеет цветность в диапазоне 75 - 30000 единиц ICUMSA, в частности, в диапазоне 80 - 25000 единиц ICUMSA, в частности, в диапазоне 100 - 25000 единиц ICUMSA.

Цветность образца углеводов можно измерить в единицах ICUMSA путем приготовления раствора образца углеводов с концентрацией 50 % масс. и доведения рН до 7 при помощи добавления гидроксида натрия или соляной кислоты. Затем раствор фильтруют для удаления нерастворимых твердых веществ и получения прозрачного раствора. Показатель поглощения раствора измеряется на спектрофотометре при 420 нм. Затем цветность сахара может быть рассчитана в единицах ICUMSA по следующей формуле:

IU = As/(b c) × 1000,

где As представляет собой измеренный показатель поглощения, b представляет собой длину ячейки в см, а c является общей концентрацией твердых веществ в г/мл.

Как также раскрыто в данном документе, обедненное по содержанию солей углеводное исходное сырье содержит моно- и/или дисахарид(ы).

В одном варианте исполнения, раскрытом в данном документе, моно- и/или дисахарид(ы) выбирают из группы, состоящей из сахарозы, лактозы, мальтозы, ксилозы, арабинозы, рибозы, маннозы, тагатозы, галактозы, глюкозы и фруктозы или их смесей. В другом варианте исполнения моносахарид(ы) выбирают из группы, состоящей из глюкозы, галактозы, тагатозы, маннозы, фруктозы, ксилозы, арабинозы, рибозы или их смесей. В одном варианте исполнения обедненное по содержанию солей углеводное исходное сырье содержит как моносахариды, так и дисахариды.

В одном варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье для фрагментации содержит более 20 % масс., более 30 % масс., более 40 % масс., более 50 % масс., более 60 % масс., более 70 % масс., более 80 % масс., более 90 % масс., в частности, в диапазоне 20-90 % масс., в диапазоне 30-90 % масс. или в диапазоне 50-90 % масс. моно- и/или дисахарида(ов). В одном варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье для фрагментации содержит более 20 % масс., более 30 % масс., более 40 % масс., более 50 % масс., более 60 % масс., более 70 % масс., более 80 % масс., более 90 % масс., в частности, в диапазоне 20-90 % масс., в диапазоне 30-90 % масс. или в диапазоне 50-90 % масс. моносахарида(ов).

В одном варианте исполнения, раскрытом в данном документе, pH обедненного по содержанию солей углеводного исходного сырья составляет менее 6, в частности, в диапазоне pH 2-6, например, в диапазоне pH 3-6, например, в диапазоне pH 4-6.

В одном варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько примесей, выбранных из группы мышьяка, свинца, сульфата, диоксида серы и 5-(гидроксиметил)фурфураля.

В другом варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько из следующих примесей в указанном количестве:

сульфат: > 0,025 % масс., в частности, свыше 0,035 % масс., в частности, свыше 0,050 % масс.

диоксид серы: > 0,002 % масс., в частности, свыше 0,003 % масс., в частности, свыше 0,004 % масс.

5-(гидроксиметил)фурфураль: > 0,1 % масс., в частности, свыше 0,2 % масс., в частности, свыше 0,3 % масс.

мышьяк: > 1 мг/кг, в частности, свыше 2 мг/кг, в частности, свыше 3 мг/кг.

свинец: > 0,1 мг/кг, в частности, свыше 0,2 мг/кг, в частности, свыше 0,3 мг/кг.

Количество этих примесей может быть измерено с помощью методов, известных специалистам в данной области. Например, сульфат может быть измерен с помощью ионной хроматографии, диоксид серы может быть измерен с помощью титрования, 5-(гидроксиметил)фурфураль может быть измерен с помощью жидкостной хроматографии, а мышьяк и свинец могут быть измерены с помощью оптической эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-OES).

В другом варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье содержит общее количество тяжелых металлов более 5 мг/кг, в частности, свыше 10 мг/кг. Общее количество тяжелых металлов в обедненном по содержанию солей углеводном исходном сырье может быть измерено с помощью оптической эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-OES).

В другом варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье имеет содержание золы выше 0,5 % масс., в частности, выше 1,0 % масс., измеренное в виде гравиметрической (или сульфатной) золы. Гравиметрическая (или сульфатная) зола может быть определена, как описано в «Cane Sugar Handbook» (J.P.C. Chen and C.C. Chou, 12th ed., Wiley). Коротко, соответствующее количество образца помещают в тигель и добавляют эквивалентное количество серной кислоты. Смесь осторожно нагревают, пока образец не обуглится. Затем образец нагревают до 550°С в муфельной печи до тех пор, пока очевидно не будет содержаться углерода. Образец охлаждают до комнатной температуры и повторно смачивают серной кислотой, а затем нагревают до 650°С в муфельной печи до постоянного веса. Содержание золы затем может быть определено как масса остаточного количества, деленная на массу исходного образца.

В другом варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье имеет содержание золы выше 0,5 % масс., в частности, выше 1,0 % масс., измеренное как коэффициент зависимости проводимости от зольности. Коэффициент зависимости проводимости от зольности может быть определен, как описано в «Cane Sugar Handbook» (J.P.C. Chen and C.C. Chou, 12th ed., Wiley). Коротко, 28,0 г образца растворяют в 72,0 г деионизированной воды. Проводимость раствора измеряют при 20°С. Измеренную проводимость корректируют по проводимости воды с использованием следующей формулы:

C = Cизмеренная - 0,35 Cводы

Основываясь на эмпирических корреляциях, коэффициент зависимости проводимости от зольности теперь можно рассчитать по следующей формуле:

Коэффициент зависимости

проводимости от зольности [в % масс.] = 6 ⋅ 10-4 С [в мкСм/см]

Имеется несколько существующих спецификаций для сахаросодержащих материалов пищевого качества, которые указывают пределы для типичных примесей. Одним из примеров является Кодекс пищевых химикатов США (Food Chemicals Codex, FCC, (US Pharmacopeial Convention)), который приводит рекомендации по примесям в пищевых добавках. Приведенные спецификации относятся только к примесям, обычно наблюдаемым в добавке, и поэтому это не является исчерпывающим перечнем, который гарантирует, что добавка пригодна для употребления человеком. В дополнение к перечисленным спецификациям, продукт должен соответствовать надлежащей практике производства (GMP). FCC перечисляет спецификации для сахарных материалов, таких как глюкоза, фруктоза, сахароза, инвертный сахар и сироп глюкозы, все из которых могут быть получены из многих сырьевых материалов. Пределы для разных материалов не идентичны, как потому, что некоторые примеси обычно наблюдаются только в определенных материалах (то есть, 5-(гидроксиметил)фурфураль обычно наблюдается только в инвертном сахаре), так и потому, что некоторые примеси не связаны с безопасностью пищевых продуктов (например, фруктоза должна содержать менее 0,5 % глюкозы). В общем, сахаросодержащие материалы должны соответствовать следующим спецификациям, чтобы рассматриваться как пищевые в соответствии с FCC:

Мышьяк: < 1 мг/кг

Свинец: < 0,1 мг/кг

Тяжелые металлы: < 5 мг/кг

Сульфат: < 0,025 %

Диоксид серы: < 0,002 %

5-(Гидроксиметил)фурфураль: < 0,1 %

Цветность: < 75 IU

Остаток при сжигании: < 0,5 %

В другом варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье имеет чистоту непищевого качества, как это определено в Food Chemicals Codex.

Другими примесями, которые не перечислены в FCC, но которые, очевидно, должны быть удалены для пищевых применений, являются паразиты, личинки, клещи, бактерии и другие посторонние вещества, такие как песок или тому подобные. В зависимости от оборудования, используемого, например, для термолитической фрагментации, эти примеси также могут быть удалены при выполнении способа, описанного в данном документе.

В одном варианте исполнения, раскрытом в данном документе, обедненное по содержанию солей углеводное исходное сырье вводят в установку термолитической фрагментации в форме водного раствора.

Как правило, термическая фрагментация сахаров до кислородсодержащих соединений меньшего размера, прежде всего, кислородсодержащих соединений с 1-3 атомами углерода, может проводиться при высоких температурах. Чтобы избежать побочных реакций, обычно требуется очень высокая скорость нагревания, поэтому подходящим средством для проведения реакции является реактор с псевдоожиженным слоем. В этом типе реактора быстрое перемешивание материала слоя приводит к почти изотермическому профилю температуры по всему слою, что обеспечивает быстрый нагрев подаваемого сырья. Реактор с псевдоожиженным слоем представляет собой реактор, который вмещает слой частиц, которые должны быть псевдоожижены потоком псевдоожижающего газа, который обычно вводится в нижней части реактора. Скорость и физические свойства потока псевдоожижающего газа в сочетании с физическими свойствами частиц регулирует состояние псевдоожижения частиц внутри слоя. Обычно считается, что плотный слой/турбулентный слой/кипящий слой имеет приведенную скорость потока псевдоожижающего газа внутри реактора 0,1-2 м/с.

Если субстрат (исходное сырье) дополнительно вводится в форме небольших капель, то есть, в виде водного раствора, впрыскиваемого через распылительное сопло, то может быть достигнута даже более высокая скорость нагревания благодаря большой площади поверхности сырья при впрыскивании. Это имеет дополнительное преимущество, заключающееся в том, что в реакторе достигается высокая степень диспергирования субстрата, сводя к минимуму межмолекулярные реакции, которые в противном случае снижали бы селективность в отношении желаемых кислородсодержащих соединений с 1-3 атомами углерода.

Соответственно, другим подходящим средством для проведения реакции термической фрагментации является использование реактора с кипящим псевдоожиженным слоем, который подвергают псевдоожижению с использованием инертного газа, такого как азот. Материал слоя предпочтительно представляет собой инертный материал, такой как песок или стеклянные шарики, который поддерживается при желаемой температуре реакции, например 400-800°С. При определенных обстоятельствах температура реакции может находиться в диапазоне 350-800°С. Субстрат (исходное сырье) закачивается в реактор, предпочтительно в виде водного раствора, и впрыскивается в слой через подходящее сопло для достижения высокого диспергирования сырья, например, двухпоточное сопло, способное распылять исходное сырье до капель размером менее 50 мкм. Таким образом может быть достигнута требуемая очень высокая скорость нагрева исходного сырья, что обеспечивает высокую селективность по отношению к желаемым кислородсодержащим соединениям с 1-3 атомами углерода. В этих условиях реакции желаемые кислородсодержащие соединения находятся в газовой фазе и поэтому будут выводиться из реактора с газом для псевдоожижения; однако они не являются стабильными в условиях реакции, и поэтому предпочтительно, чтобы было получено низкое время пребывания в реакторе. После того как газообразный продукт выходит из реактора, его можно направить на последующие стадии процесса, такие как стадия конденсации, чтобы собрать кислородсодержащие соединения с 1-3 атомами углерода в виде водного раствора.

В другом варианте исполнения, раскрытом в данном документе, блок термолитической фрагментации представляет собой реактор с псевдоожиженным слоем, такой как лифт-реактор.

В одном варианте исполнения реактор с псевдоожиженным слоем представляет собой реактор с плотным псевдоожиженным слоем (или лифт-реактор/реактор с транспортом). Обычно считается, что реактор с плотным псевдоожиженным слоем имеет приведенную скорость потока псевдоожижения внутри реактора 3-22 м/с. Точный диапазон скоростей, однако, зависит от физических свойств частиц и псевдоожижающего газа и может быть определен экспериментально или рассчитан специалистом в данной области.

В общем, лифт-реактор представляет собой вертикально простирающийся реактор, который в нижней части содержит входное отверстие для потока псевдоожижения, входное отверстие для частиц и входное отверстие для исходного сырья, и причем входное отверстие для частиц предусмотрено ниже по потоку от входного отверстия потока псевдоожижения, а входное отверстие для исходного сырья предусмотрено ниже по потоку от входного отверстия для частиц. Для целей настоящего изобретения частицы могут образовывать псевдоожиженный слой с плотной фазой в зоне между входным отверстием для частиц и входным отверстием для исходного сырья. Без потока псевдоожижения и, следовательно, входного отверстия для потока псевдоожижения можно обойтись. Например, исходное сырье может быть введено прямо после теплонесущих частиц и, таким образом, служить в качестве потока для псевдоожижения.

Температура частиц у входного отверстия для частиц в реакторе фрагментации предпочтительно составляет по меньшей мере 300°С, в частности, по меньшей мере 400, 450, 500, 550, 600 или 650°С. Предпочтительно температура частиц у входного отверстия для частиц находится внутри диапазона 300 - 800°С, в частности, в диапазоне 400-800 или 450-650°С.

Исходное сырье может быть введено в любой точке после введения теплонесущих частиц. Когда исходное сырье встречает теплонесущие частицы, образуется зона испарения, в которой растворитель испаряется, и начинают образовываться газообразные продукты из фрагментации сахара. Это приводит к увеличению приведенной скорости газа, благодаря этому увлекающего теплонесущие частицы. Соответственно, ниже по потоку от входного отверстия для исходного сырья теплонесущие частицы и исходное сырье образуют плотный слой выше зоны испарения, что можно назвать лифт-реактором. Согласно одному варианту исполнения настоящего изобретения входное отверстие для исходного сырья предусматривается в нижней части этого лифт-реактора.

Использование лифт-реактора имеет преимущества, заключающиеся в способствовании высокой скорости передачи энергии и быстрому разделению продукта фрагментации и теплоносителя.

Материал слоя предпочтительно выбирают из группы, состоящей из песка, диоксида кремния, стекла, оксида алюминия, стали и карбида кремния.

В другом варианте исполнения термолитическая фрагментация проводится при температуре между 400 и 800°С, в частности, между 400 и 600°С, предпочтительно между 500 и 600°С. При определенных обстоятельствах температура реакции может находиться в диапазоне 350-800°С.

В другом варианте исполнения, раскрытом в данном документе, получение гликолевого альдегида из неочищенного углеводного материала, содержащего моно- и/или дисахарид(ы), включает стадии:

удаления соли из указанного неочищенного углеводного материала с получением углеводного исходного сырья, содержащего менее 200 ч.н.млн солей; проведения термолитической фрагментации этого углеводного исходного сырья, так чтобы получить гликолевый альдегид.

В другом варианте исполнения раскрывается способ термолитической фрагментации углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, причем указанный способ включает стадию удаления соли из неочищенного углеводного материала перед указанной термолитической фрагментацией.

В другом варианте исполнения раскрывается применение углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, в термолитической фрагментации для получения гликолевого альдегида.

В другом варианте исполнения раскрывается система для непрерывного осуществления процесса, такого как раскрыто в данном документе, причем указанная система содержит ионообменный блок, имеющий входное отверстие и выходное отверстие, и блок термолитической фрагментации, имеющий входное отверстие и выходное отверстие, где выходное отверстие указанного ионообменного блока соединено по текучей среде с входным отверстием указанного блока термолитической фрагментации.

Согласно одному варианту исполнения раскрытый здесь способ эксплуатируется как непрерывный процесс. Это является преимуществом для промышленного применения.

В настоящем контексте под продуктом фрагментации подразумевается поток, получающийся в результате термолитической фрагментации обедненного по содержанию солей углеводного материала, содержащий кислородсодержащие соединения с 1-3 атомами углерода.

В другом варианте исполнения в данном документе раскрывают способ получения этиленгликоля из углеводного исходного сырья, содержащего моно- и/или дисахарид(ы), причем этот способ включает выполнение стадий получения гликолевого альдегида, таких как описано в данном документе, для получения продукта фрагментации;

и затем подвергание этого продукта фрагментации стадии гидрирования, чтобы получить этиленгликоль.

В другом варианте исполнения углеводное исходное сырье содержит по меньшей мере 20 % масс. моно- и/или дисахарида(ов).

Другие варианты исполнения, раскрытые в данном документе:

Вариант исполнения 1. Способ получения гликолевого альдегида, включающий стадию термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и соли менее 200 ч.н.млн солей, для получения гликолевого альдегида.

Вариант исполнения 2. Способ получения гликолевого альдегида, включающий стадию термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего по меньшей мере 20 % масс. моно- и/или дисахарида(ов) и менее 200 ч.н.млн солей, для получения гликолевого альдегида.

Вариант исполнения 3. Способ по любому одному из вариантов исполнения 1 или 2, где обедненное по содержанию солей углеводное исходное сырье имеет цветность выше 75 единиц ICUMSA (IU).

Вариант исполнения 4. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье содержит более 30 % масс., более 40 % масс., более 50 % масс., более 60 % масс., более 70 % масс., более 80 % масс., в частности, в диапазоне 80-90 % масс. моносахарида(ов).

Вариант исполнения 5. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько примесей, выбранных из группы из мышьяка, свинца, сульфата, диоксида серы и 5-(гидроксиметил)фурфураля.

Вариант исполнения 6. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье содержит общее количество тяжелых металлов более 5 мг/кг.

Вариант исполнения 7. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье имеет остаток при сжигании выше 0,5 % масс.

Вариант исполнения 8. Способ по любому одному из предшествующих вариантов исполнения, причем pH обедненного по содержанию солей углеводного исходного сырья ниже 6.

Вариант исполнения 9. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько из следующих примесей в указанных количествах

сульфат: > 0,025 % масс.

диоксид серы: > 0,002 % масс.

5-(гидроксиметил)фурфураль: > 0,1 % масс.

мышьяк: > 1 мг/кг и/или

свинец: > 0,1 мг/кг.

Вариант исполнения 10. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье имеет чистоту непищевого качества, как это определено Кодексом пищевых химикатов США (Food Chemicals Codex).

Вариант исполнения 11. Способ по любому одному из предшествующих вариантов исполнения, причем данный способ включает предварительную стадию обеднения по содержанию солей неочищенного углеводного материала, чтобы получить обедненное по содержанию солей углеводное исходное сырьё, содержащее менее 200 ч.н.млн солей.

Вариант исполнения 12. Способ согласно варианту исполнения 11, причем неочищенный углеводный материал является обедненным по содержанию солей с помощью ионного обмена.

Вариант исполнения 13. Способ по любому одному из вариантов исполнения 11 или 12, причем неочищенный углеводный материал выбирают из сиропа тростникового сахара, гидролизата целлюлозы, гидролизата крахмала, гидролизата гемицеллюлозы, кукурузного сиропа, сиропа сахарной свеклы или их смеси.

Вариант исполнения 14. Способ по любому одному из предшествующих вариантов исполнения, причем моно- и/или дисахарид(ы) выбирают из группы, состоящей из сахарозы, лактозы, мальтозы, ксилозы, арабинозы, рибозы, маннозы, тагатозы, галактозы, глюкозы и фруктозы или их смесей.

Вариант исполнения 15. Способ по любому одному из предшествующих вариантов исполнения, причем моносахарид(ы) выбирают из группы, состоящей из глюкозы, галактозы, тагатозы, маннозы, фруктозы, ксилозы, арабинозы, рибозы или их смесей.

Вариант исполнения 16. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье содержит менее 180 ч.н.млн, менее 170 ч.н.млн, менее 160 ч.н.млн, менее 150 ч.н.млн, менее 140 ч.н.млн, менее 50 ч.н.млн солей.

Вариант исполнения 17. Способ по любому одному из предшествующих вариантов исполнения, причем обедненное по содержанию солей углеводное исходное сырье вводят в блок термолитической фрагментации в форме водного раствора.

Вариант исполнения 18. Способ по любому одному из предшествующих вариантов исполнения, причем блок термолитической фрагментации содержит реактор с псевдоожиженным слоем.

Вариант исполнения 19. Способ по любому одному из предшествующих вариантов исполнения, причем термолитическую фрагментацию проводят при температуре между 400 и 600°С.

Вариант исполнения 20. Способ получения гликолевого альдегида из неочищенного углеводного материала, содержащего моно- и/или дисахарид(ы), причем указанный способ включает стадии:

a. удаления соли из указанного неочищенного углеводного материала, чтобы получить обедненное по содержанию солей углеводное исходное сырье, содержащее менее 200 ч.н.млн солей;

b. осуществления термолитической фрагментации данного обедненного по содержанию солей углеводного исходного сырья, так чтобы получить гликолевый альдегид.

Вариант исполнения 21. Способ получения гликолевого альдегида из неочищенного углеводного материала, содержащего по меньшей мере 20 % масс. моно- и/или дисахарида(ов), причем указанный способ включает стадии:

a. удаления соли из указанного неочищенного углеводного материала, для предоставления обедненного по содержанию солей углеводного исходного сырья, содержащего менее 200 ч.н.млн солей;

b. осуществления термолитической фрагментации этого обедненного по содержанию солей углеводного исходного сырья, так чтобы получить гликолевый альдегид.

Вариант исполнения 22. Способ по любому одному из вариантов исполнения 20 или 21, причем удаление соли из указанного неочищенного углеводного материала осуществляют посредством ионного обмена.

Вариант исполнения 23. Способ термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, причем указанный способ включает стадию удаления соли из неочищенного углеводного материала перед указанной термолитической фрагментацией.

Вариант исполнения 24. Способ термолитической фрагментации обедненного по содержанию солей углеводного исходного сырья, содержащего по меньшей мере 20 % масс. моно- и/или дисахарида(ов) и менее 200 ч.н.млн солей, причем указанный способ включает стадию удаления соли из неочищенного углеводного материала перед указанной термолитической фрагментацией.

Вариант исполнения 25. Способ получения гидроксисоединения с 1-3 атомами углерода из углеводного исходного сырья, содержащего моно- и/или дисахарид(ы), причем способ включает проведение стадий получения гликолевого альдегида в соответствии с любым одним из вариантов исполнения 1-24 для получения продукта фрагментации;

а затем подвергание продукта фрагментации гидрированию для получения этиленгликоля.

Вариант исполнения 26. Способ получения гидроксисоединения с 1-3 атомами углерода из углеводного исходного сырья, содержащего по меньшей мере 20 % масс. моно- и/или дисахарида(ов), причем способ включает проведение стадий получения гликолевого альдегида в соответствии с любым одним из вариантов исполнения 1-24 для получения продукта фрагментации;

а затем подвергание продукта фрагментации гидрированию для получения этиленгликоля.

Вариант исполнения 27. Применение углеводного исходного сырья, содержащего моно- и/или дисахарид(ы) и менее 200 ч.н.млн солей, в термолитической фрагментации для получения гликолевого альдегида.

Вариант исполнения 28. Применение углеводного исходного сырья, содержащего по меньшей мере 20 % масс. моно- и/или дисахарида(ов) и менее 200 ч.н.млн солей в термолитической фрагментации для получения гликолевого альдегида.

Вариант исполнения 29. Система для непрерывного осуществления способа согласно одному из вариантов исполнения 1 - 26, причем указанная система содержит ионообменный блок, имеющий входное отверстие и выходное отверстие, и блок термолитической фрагментации, имеющий входное отверстие и выходное отверстие, причем выходное отверстие указанного ионообменного блока соединено по текучей среде с входным отверстием указанного блока термолитической фрагментации.

ПРИМЕРЫ

ПРИМЕР 1

Глюкозу фрагментировали до смеси кислородсодержащих соединений с 1-3 атомами углерода с помощью следующей методики: в псевдоожиженный слой с внутренним диаметром 41 мм загружали 50 мл стеклянных шариков. Этот слой псевдоожижали с помощью азота и нагревали до 510°С. Водный раствор глюкозы с концентрацией 20 % масс. готовили из глюкозы (VWR Chemicals) и вводили в этот псевдоожиженный слой со скоростью 2 г/мин. Исходное сырье вводили с использованием двухпоточного сопла, чтобы подавать сырье в слой в виде мелкого тумана. Приведенная скорость газа в реакторе в условиях реакции составляла примерно 40 см/с. Поток газа, выходящий из реактора, немедленно охлаждали до 1°C с использованием поверхностного конденсатора, чтобы отделить жидкий продукт от неконденсирующихся газов. Этот жидкий продукт собирали и концентрацию кислородсодержащих соединений с 1-3 атомами углерода количественно определяли с помощью анализа ВЭЖХ (HPLC).

Чтобы исследовать влияние содержания солей в исходном сырье, была проведена серия экспериментов с повышением уровней KCl, добавленного к исходному сырью. Содержание солей в глюкозе определяли элементным анализом с использованием ICP-OES. Общее содержание KCl было ниже 10 мг/кг (10 ч.н.млн), что означает, что содержание KCl в исходном сырье без добавления было ниже 2 мг/кг (2 ч.н.млн). Чертеж изображает выход кислородсодержащих соединений, полученных из фрагментации глюкозы при 510°С, с различными уровнями KCl в исходном сырье. Указанные выходы представляют собой выходы по углероду для различных продуктов по отношению к количеству глюкозы, поданной в реактор. Как можно увидеть на чертеже, в пределах исследуемого диапазона концентраций существует прямая корреляция между концентрацией KCl в исходном сырье и выходом гликолевого альдегида, при этом предпочтительными являются меньшие количества KCl. Интересно, что, по-видимому, вредный эффект KCl в исходном сырье наиболее выражен для гликолевого альдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЛИТИЧЕСКАЯ ФРАГМЕНТАЦИЯ САХАРОВ С ПРИМЕНЕНИЕМ РЕЗИСТИВНОГО НАГРЕВА | 2019 |

|

RU2801570C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ИЗ САХАРОВ | 2017 |

|

RU2737739C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ ИЗ САХАРОВ | 2017 |

|

RU2737159C2 |

| Способ приготовления питательного субстрата для получения кормового продукта | 1980 |

|

SU969234A1 |

| МОДИФИЦИРОВАННЫЕ КОМПОЗИЦИИ СВЯЗУЮЩИХ ВЕЩЕСТВ | 2012 |

|

RU2678567C2 |

| ВАФЛЯ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ САХАРА | 2017 |

|

RU2746929C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПИЩЕВОГО КОРИЧНЕВОГО САХАРА ИЗ РАСТВОРА СВЕКЛОВИЧНОГО САХАРА | 2006 |

|

RU2421524C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА, СОДЕРЖАЩЕГО АКТИВНЫЕ ВЕЩЕСТВА АНТИВИРУСНОГО ДЕЙСТВИЯ | 1991 |

|

RU2104016C1 |

| ФЕРМЕНТАТИВНОЕ ПОЛУЧЕНИЕ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2451081C2 |

Настоящее изобретение относится к вариантам способа получения гликолевого альдегида, включающего стадию термолитической фрагментации обедненного по содержанию солей неочищенного углеводного исходного сырья, и к системе для их осуществления. Один из вариантов способа включает стадию термолитической фрагментации обедненного по содержанию солей неочищенного углеводного исходного сырья, содержащего по меньшей мере 20 % масс. моносахаридов, выбранных из группы, включающей глюкозу, галактозу, тагатозу, маннозу, фруктозу, ксилозу, арабинозу, рибозу или их смеси, и менее чем 200 ч.н.млн солей, при этом обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько примесей, выбранных из группы мышьяка, свинца, сульфата, диоксида серы и 5-(гидроксиметил)фурфураля. Предлагаемая группа изобретений позволяет получить целевой продукт с высоким выходом более энергоэффективным и менее дорогостоящим способом. 3 н. и 11 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения гликолевого альдегида, включающий стадию термолитической фрагментации обедненного по содержанию солей неочищенного углеводного исходного сырья, содержащего по меньшей мере 20 % масс. моносахаридов, выбранных из группы, включающей глюкозу, галактозу, тагатозу, маннозу, фруктозу, ксилозу, арабинозу, рибозу или их смеси, и менее чем 200 ч.н.млн солей, для получения гликолевого альдегида, где обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько примесей, выбранных из группы мышьяка, свинца, сульфата, диоксида серы и 5-(гидроксиметил)фурфураля.

2. Способ по п. 1, причем обедненное по содержанию солей углеводное исходное сырье имеет цветность выше 75 единиц ICUMSA (IU).

3. Способ по п. 1, причем обедненное по содержанию солей углеводное исходное сырье содержит более 30 % масс., более 40 % масс., более 50 % масс., более 60 % масс., более 70 % масс., более 80 % масс., в частности в диапазоне от 50 до 95, от 60 до 95, от 70 до 95 или от 80 до 95 % масс., моносахарида(ов).

4. Способ по п. 1, причем обедненное по содержанию солей углеводное исходное сырье содержит общее количество тяжелых металлов более 5 мг/кг.

5. Способ по п. 1, причем обедненное по содержанию солей углеводное исходное сырье имеет остаток при сжигании выше 0,5 % масс.

6. Способ по п. 1, причем pH обедненного по содержанию солей углеводного исходного сырья ниже 6.

7. Способ по п. 1, причем обедненное по содержанию солей углеводное исходное сырье имеет непищевую чистоту, как это определено Кодексом пищевых химикатов США (Food Chemicals Codex).

8. Способ по п. 1, причем способ включает предварительную стадию обеднения по содержанию солей неочищенного углеводного материала, чтобы получить обедненное по содержанию солей углеводное исходное сырьё, содержащее менее 200 ч.н.млн солей, где обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько примесей, выбранных из группы мышьяка, свинца, сульфата, диоксида серы и 5-(гидроксиметил)фурфураля.

9. Способ по п. 8, причем неочищенный углеводный материал обедняют по содержанию солей при помощи ионного обмена.

10. Способ по одному из пп. 8 или 9, причем неочищенный углеводный материал выбирают из тростникового сахара, сиропа тростникового сахара, гидролизата целлюлозы, гидролизата крахмала, гидролизата гемицеллюлозы, кукурузного сиропа, сиропа сахарной свеклы или их смеси.

11. Способ по п. 1, причем обедненное по содержанию солей углеводное исходное сырье содержит менее 180 ч.н.млн, менее 170 ч.н.млн, менее 160 ч.н.млн, менее 150 ч.н.млн, менее 140 ч.н.млн, менее 100 ч.н.млн, менее 70 ч.н.млн или менее 50 ч.н.млн солей.

12. Способ по п. 1, причем обедненное по содержанию солей углеводное исходное сырье вводят в блок термолитической фрагментации в форме водного раствора.

13. Способ получения гликолевого альдегида из неочищенного углеводного материала, содержащего по меньшей мере 20 % масс. моносахаридов, выбранных из группы, включающей глюкозу, галактозу, тагатозу, маннозу, фруктозу, ксилозу, арабинозу, рибозу или их смеси, причем указанный способ включает стадии:

a. удаления соли из указанного неочищенного углеводного материала, содержащего для предоставления обедненного по содержанию солей углеводного исходного сырья, содержащего менее 200 ч.н.млн солей, где обедненное по содержанию солей углеводное исходное сырье содержит одну или несколько примесей, выбранных из группы мышьяка, свинца, сульфата, диоксида серы и 5-(гидроксиметил)фурфураля;

b. осуществления термолитической фрагментации по одному из пп. 1-12.

14. Система для непрерывного осуществления способа согласно одному из пп. 1-13, причем указанная система содержит ионообменный блок, выполненный с возможностью удаления соли из неочищенного углеводного материала с получением обедненного по содержанию солей углеводного исходного сырья, и имеющий входное отверстие и выходное отверстие, и блок термолитической фрагментации, выполненный с возможностью осуществления термолитической фрагментации обедненного по содержанию углеводного исходного сырья с получением гликолевого альдегида, и имеющий входное отверстие и выходное отверстие, причем выходное отверстие указанного ионообменного блока соединено по текучей среде с входным отверстием указанного блока термолитической фрагментации.

| УСТРОЙСТВО для ЗАЩИТЫ от КОРОТКИХ ЗАМЫКАНИЙ | 0 |

|

SU240436A1 |

| Zhou, Xiaowei et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| AIChE Journal, 2016, 62 (3), 778-791 | |||

| Шиповская А.Б | |||

| Методы выделения и физико-химические свойства природных полисахаридов: Учебно-методич | |||

| пособие | |||

| - Саратов: Саратовск | |||

Авторы

Даты

2021-11-15—Публикация

2017-12-08—Подача