Изобретение относится к цветной металлургии, в частности к созданию литейных свариваемых сплавов на основе титана, обладающих повышенной коррозионной стойкостью против щелевой и питтинговой коррозии в водных теплоносителях с повышенным солесодержанием 3,5% NaCl и рН>2,5 и температурой до 250°С.

Сплав предназначен для изготовления отливок: корпусов насосов и судовой арматуры, эксплуатируемых в элементах оборудования оффшорной техники, ответственных сварно-литых конструкциях судостроения, химической промышленности.

Накопленный опыт работы промышленного оборудования показывает, что сплавы титана обладают хорошей коррозионной стойкостью при воздействии ряда высоко-агрессивных сред хлорной промышленности: влажного хлора, хлорной воды, хлоридов, хлоратов, двуокиси хлора и других кислородных соединений хлора. Однако, опыт использования титана в хлорной промышленности, выявил некоторые присущие этому металлу недостатки: склонность к щелевой и питтинговой коррозии. Было установлено, что титановые теплообменники разрушаются вследствие щелевой коррозии в зазорах между трубами и трубными решетками. Легирование титана 0,2% палладием позволяет это ликвидировать. Однако, для изготовления хлоротводов в конструкциях диафрагменных электролизеров применять титан и даже его сплав с 0,2% палладия не рекомендуется из-за коррозии вследствие утечек тока (С.А Туманова и др. Титан в хлорной промышленности, Титан для народного хозяйства, Наука, М. 1978 г.). Поэтому вопрос о создании сплава на основе титана, в частности, литейного сплава обладающего повышенной стойкостью против щелевой и питтинговой коррозии, является актуальным.

Известны литейные свариваемые сплавы на основе титана марок ВТ1Л и ВТ6Л. Недостатками этих сплавов являются: в одном случае пониженная прочность, в другом недостаточная пластичность (Н.Ф. Аношкин, А.Ф Белов, Б.Н. Бондарев Производство фасонных отливок из титановых сплавов. М. ВИЛС, 1988 г.)

Известен сплав на основе титана, предназначенный для работы в условиях агрессивных сред, содержащий масс. %: алюминий 0,01-0,15, цирконий 0,005-0,1, медь 0,005-0,05, никель 0,005-0,05, магний 0,005-),1, титан остальное. Сплав предназначен для коррозионной среды: H2SO4 - 300 г/л, и NaOH - 30 г/л. RU Патент №1746730 от 15.07.1994 г. С22С, 14,00.

Недостатком этого сплава является низкие показатели прочности, не обеспечивающие требуемого ресурса оборудования при эксплуатации в средах с повышенной температурой.

Известны сплавы на основе титана, обладающие повышенной коррозионной стойкостью против щелевой и питтинговой коррозии в водных теплоносителях с повышенным солесодержанием 3,5% NaCl, рН>2,5 и температурой до 250°С: RU: патент №2439183 от 10.01.2012 г., С22С, 14,00, RU, патент №2502819 от 27.12.2013 г. С22С, 14,00, RU, патент №2690073 от 30.05.2019 г. С22С, 14,00.

Недостатками перечисленных сплавов является, в одних случаях повышенное содержание примесей циркония, железа, в других случаях пониженные значения прочностных характеристик или повышенное содержание дорогих легирующих элементов.

Известны зарубежные марки литейных сплавов с повышенной коррозионной стойкостью по ASTM 367-2005

Grade 7, содержащий 0,12-0,25% Pd, 0,05% N, 0,20% Fe, 0,40% O2, ост. титан

Grade 16, содержащий 0,04-0,08% Pd, 0,03% N, 0,30% Fe, 0,18% O2, ост. титан

Grade 17, содержащий 0,04-0,08% Pd, 0,03% N, 0,20% Fe, 0,25% O2, ост. титан

Grade 18, содержащий 2,5-3,5% Al, 2,0-3,0 V, 0,04-0,08% Pd, 0,05% N, 0,25% Fe, 0,15% О2, ост.титан (Materials Properies. Handbook. Titanium Alloys/Ed/ byR Boet G Wclsch EW Colling-ASM International, The Material Information Society, 1994 г., 1176 p).

Недостатком сплавов, легированных палладием является высокая стоимость изделий из них. Сплавы этой группы представляют твердый раствор титана с палладием и примесями железа, кислорода. Из-за содержания кислорода до 0,40% в сварных соединениях образуются трещины.

Известны зарубежные сплавы на основе титана: с добавками другого элемента платиновой группы - рутения - (Grade 26 - 27), с добавками никеля и рутения - (Grade 13 - 15); с алюминием, ванадием и рутением -(Grade 28 - 29), используемые в агрессивных средах [Стандарт на прокат и заготовки из титановых сплавов ASTM В 265,, Стандарт на полосы, листы и плиты из титана ASTM В348, Стандарт на бесшовные трубы из титана и титановых сплавов ASTMB 338]

Недостатками вышеуказанных сплавов являются: низкий уровень прочности (Grade13, 14, 15 и Grade 26, 27); или пониженные значения пластичности и работоспособности сварных соединений из-за повышенного содержания ванадия (Grade 29).

Известен литейный свариваемый сплав на основе титана, содержащий алюминия 3,0-4,5%, углерода 0,02-0,10, кислорода 0,05-0,10, кремния 0,02- -0,10, ванадия 0,02-0,15, рутения 0,05-0,15, при выполнении следующих условий 2(V+Fe/Al≤0,20, [патент №2690073 от 30.05.2019 г. С22С 14/00, RU].

Этот сплав обладает технологичностью, хорошими литейными свойствами, свариваемостью, хорошей коррозионной стойкостью к щелевой и питинговой коррозии в агрессивных средах с повышенным солесодержанием 3,5% NaCl, рН>2,5 и температурой до 250°С.

Недостатком этого сплава является невысокий уровень механических свойств: предела прочности и ударной вязкости. Эти показатели имеют чрезвычайно важное значение для применения в высоконагруженных элементах оффшорной техники.

Наиболее близким по технической сущности и составу ингредиентов, является литейный свариваемый сплав на основе титана, предназначенный для изготовления фасонных отливок, используемых в ответственных сварных конструкциях судостроения (патент №2614228 от 23.03.2017 г. С22С, 14/00 RU). Сплав, содержащий масс. %: алюминий 3,5-5,0%, углерод 0,02-0,14%, кислород 0,05-0,14, водород 0,002- 0,008, железо 0,02-0,20, кремний 0,02-0,10, ванадий 1,5-2,5, бор 0,001-0,003 при выполнении следующих условий Fc+Si≤0,25, взят в качестве прототипа для заявляемого изобретения. Сплав-прототип на основе титана обладает высоким уровнем механических свойств, в частности, пластичностью и ударной вязкостью, обеспечивающими требуемую работоспособность в ответственных литосварных изделиях и хорошими литейными свойствами, в частности, жидкотекучестью для получения отливок сложной геометрической конфигурации

Недостатком этого сплава является повышенная чувствительность к питтинговой и щелевой коррозии в растворах хлоридов с температурой до 250°С и рН>2,5 под отложениями солей.

Техническим результатом заявляемого изобретения является создание литейного свариваемого сплава на основе титана с повышенной коррозионной стойкостью против щелевой и питинговой коррозии в агрессивных средах, содержащих до 20% NaCl, при температуре до 250°С и рН>2,5, при сохранении хороших литейных и сварочных свойств, жидкотекучести и механических свойств, присущих известному сплаву.

Технический результат достигается за счет того, что в состав известного сплава, содержащего алюминий, углерод, кислород, железо, кремний, ванадий,, водород, остальное титан, отличающегося тем, что он дополнительно содержит рутений при следующем соотношении компонентов, масс %:

и при соблюдении следующих условий Ru/(Al+V)≥0,015

Предлагаемый состав сплава на основе титана имеет в основном α-структуру с количеством β-фазы примерно 5%, которая преимущественно располагается по границам зерен.

Выполнение условий Ru/ (А1+V)≥0,015 способствует равномерному распределению рутения в структуре сплава.

Рутений β-стабилизирующий элемент в заявляемом сплаве является микролегирующей и микро-модифицирующей добавкой, в сочетании с ванадием- β-стабилизатором препятствует образованию структурной и химической неоднородности., что повышает стабильность механических свойств.

Рутений является самым дешевым металлом платиновой группы. Металлы платиновой группы обуславливают более низкое перенапряжение выделения водорода в кислой среде. При микролегировании рутением повышается катодная эффективность, смещающая электрохимический потенциал сплава в область устойчивой пассивности. Этот процесс сопровождается образованием стабильной окисной пленки, что исключает опасность питтингообразования и препятствует щелевой коррозии.

Рутений в заявляемом литейном сплаве вводится в количестве 0,10-0,20% для обеспечения устойчивого повышения катодной эффективности. Менее 0,10% защитное действие рутения в литейном сплаве проявляется слабо, введение рутения более 0,20% удорожает стоимость и не приводит к дальнейшему повышению коррозионных свойств.

Легирующие и неизбежные примесные элементы (кислород, водород, кремний, железо, углерод) находятся в сплаве в таком соотношении, чтобы обеспечить высокую стойкость против щелевой и питтинговой коррозии в растворах с повышенным содержанием хлоридов при повышенных температурах до 250°С и рН>2,5.

Повышение чистоты сплава за счет пониженного содержания примесных элементов:, по сравнению с известным сплавом-прототипом необходимо для уменьшения анодных участков на поверхности металла и повышения его стойкости против щелевой и питтинговой коррозии.

Содержание кремния менее 0,10% снижено по сравнению со сплавом прототипом для обеспечения повышенной чистоты и обеспечения высокой стойкости против щелевой и питтинговой коррозии.

Содержание железа снижено менее 0,10% по сравнению со сплавом прототипом для сохранения хорошей жидкотекучести и обеспечения высокой стойкости против щелевой и питтинговой коррозии

При содержания железа и кремния более 0,10% имеет место коагуляция железа и кремния по границам зерен, которая ведет к охрупчиванию сплава, появлению трещин и снижению коррозионной стойкости

Алюминий- в пределах, указанных в сплаве 3,5-5,0%, интенсивно повышает прочностные характеристики сплава, в том числе и при повышенных температурах вследствие образования в α-твердом растворе обогащенных алюминием микросегрегатов. При содержании алюминия сверх указанных в предлагаемом изобретении пределов, наблюдается снижение коррозионной стойкости.

Ванадий, изоморфный β-стабилизирующий элемент в заданных пределах 1,5-2,5% образует с титаном твердый раствор, без образования интерметаллидных соединений, понижает температурный интервал кристаллизации, что обеспечивает хорошую жидкотекучесть и заполняемость литейных форм и способствует получению хороших механических свойств.

Бор исключен из состава заявляемого сплава так как при превышении предела его растворимости образуются локальные выделения боридной фазы повышенной твердости на границах зерен, которые являются структурным фактором для развития хрупких трещин и снижения коррозионной стойкости в щелевых зазорах.

Пример выполнения

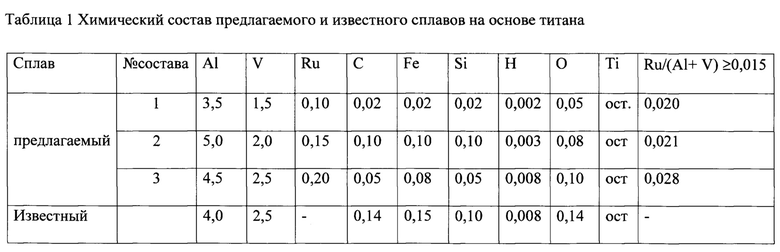

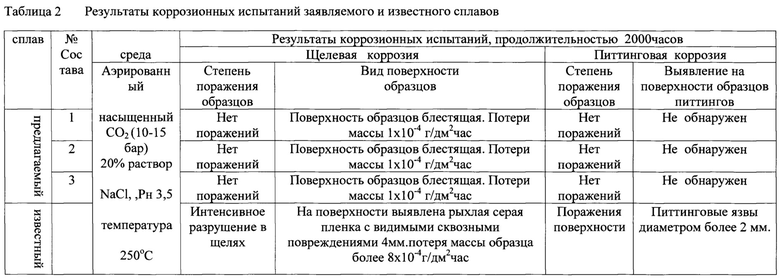

Составы заявляемого и известного сплава выплавляли в вакуумной дуговой гарниссажной плавильно-заливочной печи типа «Нева». Из заявляемого и известного сплавов отливали заготовки типа «плита» размером 20×300×400 мм. в металлические формы. Химический состав полученных литых заготовок приведен в таблице 1. Из полученных литых заготовок изготавливали образцы размером 4×35×35 мм. для проведения коррозионных испытаний на щелевую и питтинговую коррозию. Коррозионные испытания на питтинговую коррозию проводили в автоклаве в среде 20% раствора NaCl при температуре 250°С и рН 3,5 в течение 2000 часов.

Испытания проводили по ГОСТ 9.012-89 (СТСЭВ 64461 «Методы ускоренных испытаний на стойкость к питтинговой коррозии».

Оценка склонности к питтингу выполнена визуально при осмотре поверхности образцов с использованием оптического микроскопа при увеличении х12. Выявляли питтинги (язвы) на поверхности образцов диаметром не менее 0,1 мм. Поверхность образца известного сплава в указанной среде первоначально приобретает сине-фиолетовый цвет. Это свидетельствует, что в реакции титана и коррозионной среды, кислород принимает активное участие и в присутствии NaCl процесс окисления идет более активно. С увеличением продолжительности испытаний цвет поверхности становится серым и выявляются язвы размером более 2,0 мм. Язвы являются концентратором напряжений и при приложении нагрузки становятся местом зарождения и роста трещин, что резко снижает долговечность изделий.

На образцах из заявляемого сплава при проведении испытании в указанных средах повреждений поверхности от питтинговой и щелевой коррозии не обнаружено, что является бесспорным преимуществом заявляемого сплава по сравнению с известным.

Представленные результаты в таблице 2 показывают, что заявляемый сплав по стойкости к щелевой и питтинговой коррозии превосходит аналогичные характеристики известного сплава. Это позволит увеличить ресурс различных элементов оборудования в водных растворах с повышенным содержанием хлоридов при повышенной температуре до 250°С и рН 3,5 примерно в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный сплав на основе титана | 2018 |

|

RU2690073C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2502819C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2010 |

|

RU2426808C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2506336C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2010 |

|

RU2439183C2 |

| Сплав на основе титана | 2016 |

|

RU2614229C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2582171C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606677C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

Изобретение относится к металлургии, а именно к сплавам на основе титана, обладающим повышенной коррозионной стойкостью против щелевой и питтинговой коррозии в водных теплоносителях с повышенным солесодержанием 3,5% NaCl, рН>2,5 и температурой до 250°С. Сплав на основе титана, содержащий, мас.%: алюминий 3,5-5,0, углерод 0,02-010, кислород 0,05-0,10, железо 0,02-0,10, кремний 0,02-0,10, ванадий 1,5-2,5, рутений 0,10-0,20, водород 0,002-0,008, титан – остальное, при соблюдении следующих условий Ru/(Аl+V)≥0,015. Обеспечивается повышение коррозионной стойкости, технологичности. Сплав также обладает хорошими литейными свойствами и комплексом механических свойств, обеспечивающих надежность при эксплуатации изделий в агрессивной коррозионной среде с повышенным солесодержанием 3,5% NaCl, рН>2,5 и температурой до 250°С. 2 табл., 3 пр.

Сплав на основе титана, содержащий алюминий, углерод, кислород, железо, кремний, ванадий, водород и титан, отличающийся тем, что он дополнительно содержит рутений при следующем соотношении компонентов, мас.%:

при соблюдении следующих условий: Ru/(Al+V)≥0,015.

| Литейный сплав на основе титана | 2016 |

|

RU2614228C1 |

| Литейный сплав на основе титана | 2018 |

|

RU2690073C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2010 |

|

RU2439183C2 |

| GB 882184 A, 15.11.1961 | |||

| CN 111485135 A, 04.08.2020. | |||

Авторы

Даты

2023-08-11—Публикация

2022-08-30—Подача