Изобретение относится к области металлургии коррозионно-стойких сталей аустенитно-ферритного класса и может быть использовано в металлургической, нефтеперерабатывающей, газовой промышленности, в энергетическом машиностроении при производстве теплообменного оборудования АЭС, в химическом машиностроении и других отраслях промышленности при температурах эксплуатации от -50 до +350°С.

Известна аустенитно-ферритная коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, бор, серу, кобальт, вольфрам, медь, рутений, алюминий, кальций, железо и неизбежные примеси при следующем соотношении компонентов, мас. %: углерод≤0,03; кремний≤0,05; марганец≤3,0; хром 24,0-30,0; никель 4,9-10,0; молибден 3,0-5,0; азот 0,28-0,5; бор≤0,003; сера≤0,01; кобальт≤3,5; вольфрам≤3,0; медь≤2,0; рутений≤0,3; алюминий≤0,03; кальций≤0,01; железо и неизбежные примеси остальное. Доля феррита составляет 40-65 об. % и соотношение PRE=%Cr+3,3%Mo+16%N превышает 46 для общего химического состава.

(ЕА 009108, С22С 38/44; С22С 38/52; С22С 38/54, опубликовано 26.10.2007)

Известна дуплексная нержавеющая сталь, содержащая углерод, кремний, марганец, фосфор, серу, никель, хром, азот, алюминий, кальций, олово, молибден, медь, вольфрам, кобальт, ниобий, титан, бор, магний, редкоземельный металл, ванадий, железо и неизбежные примеси при следующем соотношении компонентов, мас. %: углерод≤0,03; кремний 0,05-1,0; марганец 0,1-7,0; фосфор≤0,05; сера≤0,0001-0,001; никель 0,5-5,0; хром 18,0-25,0; азот 0,1-0,3; алюминий≤0,05; кальций 0,001-0,004; олово 0,01-0,2; молибден≤1,5; медь≤2,0; вольфрам≤1,0; кобальт≤2,0; ниобий 0,01-0,15; титан 0,003-0,05; бор≤0,005; магний≤0,003; редкоземельный металл≤0,1; ванадий 0,05-0,5; железо и неизбежные примеси остальное.

(ЕР 2770076, С22С 38/00, С22С 38/58, опубликовано 27.08.2014)

Близкой по составу компонентов является толстолистовая хладостойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, медь, церий, кальций, барий, алюминий, ниобий, цирконий, частицы карбонитрида циркония, титан, ванадий, и железо при следующем соотношении компонентов, мас. %: углерод 0,05-0,08; кремний 0,15-0,30; марганец 0,30-0,60; хром 0,3-0,6; никель 2,35-3,50; молибден 0,25-0,35; азот 0,005-0,012; медь 0,40-0,70; церий 0,001-0,02; кальций 0,005-0,025; барий 0,005-0,025; алюминий 0,01-0,05; ниобий 0,02-0,05; цирконий 0,05-0,08; частицы карбонитрида циркония 0,05-0,10; титан 0,03-0,08; ванадий 0,05-0,08; железо остальное; а также ограниченное количество свинца, висмута, олова, сурьмы, мышьяка, серы, фосфора и кислорода. Известная сталь не имеет аустенитно-ферритной структуры.

(RU 2665854, С22С 38/50, опубликовано 04.09.2018)

Однако все известные стали не обеспечивают достаточно высоких и стабильных прочностных, вязко-пластических характеристик и показателей коррозионной стойкости при всех соотношениях компонентов в известных диапазонах концентраций.

Наиболее близкой является аустенитно-ферритная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, серу, фосфор, медь, кальций, церий, магний и железо, при следующем соотношении компонентов, мас. %: углерод 0,01-0,03; кремний 0,3-0,8; марганец 0,8-1,2; хром 24,0-26,0; никель 6,5-7,5; молибден 3,5-4,5; азот 0,15-0,3; сера 0,001-0,015; фосфор 0,001-0,02; медь 0,1-0,5; церий 0,01-002; кальций 0,01-0.023; магний 0,001-0,04; железо остальное, при выполнении отношения кальций/сера≥1,5.

(RU 2203343, С22С 38/44; С22С 38/46, опубликовано 27.04.2003)

Известная сталь имеет высокое сопротивление питтингообразованию в водных хлоридсодержащих средах. Однако известная сталь не обеспечивает требуемого уровня механических свойств при содержании легирующих элементов на нижнем уровне и не обладает требуемой стойкостью против локальных видов коррозии, в частности стойкости к точечной коррозии, в широком диапазоне рабочих сред. Кроме того на нижнем уровне легирования эквивалентное число сопротивления стали питтинговой коррозии, выраженное соотношением (мас. %): PREN=Cr+3,3Mo+16N имеет значение ниже 41.

Задачей и техническим результатом изобретения является повышение прочностных и вязко-пластических характеристик стали в сочетании с повышенной коррозионной стойкостью в агрессивных средах.

Технический результат достигается тем, что аустенитно-ферритная нержавеющая сталь содержит углерод, кремний, марганец, хром, никель, молибден, азот, медь, церий, кальций, барий, алюминий, ниобий, цирконий, и частицы карбонитрида циркония размером 30-65 нм, железо и неизбежные примеси, дополнительно содержит, при следующих соотношениях компонентов, мас. %: углерод 0,01-0,03, кремний 0,3-0,8, марганец 0,8-1,2, хром 26,0-28,0, никель 7,5-8,0, молибден 4,5-5,2, азот 0,30-0,50, медь 1,5-2,5, церий 0,001-0,025, кальций 0,005-0,025, барий 0,005-0,025, алюминий 0,01-0,02, ниобий 0,15-0,20, цирконий 0,02-0,04, частицы карбонитрида циркония 0,03-0,10, железо и примеси остальное.

Технический результат также достигается тем, что сталь дополнительно содержит, по меньшей мере, один элемент, выбранный из группы бор, титан и ванадий, при следующей концентрации компонентов, мас. %: бор 0,001-0,008, титан 0,005-0,10; ванадий 0,08-0,12; суммарное содержание примесей легкоплавких металлов свинца, висмута, олова, сурьмы и мышьяка, не превышает 0,03 мас. %; содержание примесей серы, фосфора и кислорода не превышает, мас. %: сера≤0,004; фосфор≤0,006, кислород≤0,003.

Технический результат также достигается тем, что эквивалентное число сопротивления стали питтинговой коррозии PREN=%Cr+3,3%Mo+16%N≥41.

Содержание компонентов в стали по изобретению обеспечивает получение аустенитно-ферритной структуры стали.

Содержание углерода в стали 0,01-0,03 мас. % в сочетании с содержанием азота в пределах 0,30-0,50 мас. % обеспечивает минимальные возможности формирования карбидов типа Ме23С6, располагающихся, в основном, по границам зерен аустенита и феррита, и вызывающих хрупкое разрушение при нагрузках, что является оптимальным для обеспечения высокой технологичности и способствует получению высокой прочности, коррозионной стойкости и более высоких значений пластичности и ударной вязкости.

Марганец в концентрациях 0,8-1,2 мас. % раскисляет и упрочняет сталь, связывает серу, образуя сульфиды марганца, для модификации которых в глобулярную форму используется кальций и барий. При этом марганец в концентрациях 0,8-1,2 мас. % не способен вызвать образование σ-фазы, которая активно ухудшает пластические свойства стали и снижает ее коррозионную стойкость. При введении марганца вне указанных пределов уменьшается эффективность его влияния на прочность и сопротивление питтингообразованию.

Содержание 0,3-0,8 мас. % кремния обусловлено присутствием в стали по изобретению 0,01-0,02 мас. % алюминия, по 0,005-0,025 мас. % кальция и бария, а также 0,001-0,025 мас. %. церия.

Кремний используется как раскислитель, а также присутствует в качестве неизбежной примеси в исходной шихте. Содержание кремния 0,30-0,80 мас. % является оптимальным. Уменьшение содержания нижнего предела содержания ограничивается выбором специальных шихтовых материалов. Кроме того, содержание кремния менее 0,30 мас. % не обеспечивает достаточной раскисленности стали. Содержание кремния более 0,80 мас. % снижает вязкопластические свойства стали.

Содержание алюминия в стали 0,01-0,02 мас. % в сочетании с содержанием кальция и/или бария 0,005-0,025 мас. % обеспечивает получение алюминатов, обладающих сферической формой и малыми размерами. При пониженной концентрации серы в металле≤0,004 мас. % не отмечено образования сульфидных оболочек на поверхности алюминатов, которые повышают их температуру плавления. Алюминий, нитрид которого растворяется в аустените при более высоких температурах, также способствует измельчению зерна и препятствует его росту при нагреве.

Кальций оптимизируют химический состав неметаллических включений. Кальций взаимодействует с серой и таким образом нейтрализует вредное действие серы. Отсутствие серы по границам зерен приводит к увеличению пластичности при горячем деформировании.

Барий практически не растворяется в железе, но имеет, по сравнению с кальцием, невысокое давление паров в зоне растворения модификатора (0,0052 МПа при 1600°С). Низкая температура плавления бария (710°С) приводят к более раннему и эффективному реагированию бария в расплаве с кислородом и серой, а высокие свойства поверхностного натяжения (смачиваемость) способствуют быстрому и полному удалению продуктов реакций.

Совместное введение в сталь кальция и бария значительно улучшает кинетику процесса взаимодействия кальция с примесями. Барий в большей степени глобулязиризует включения, чем кальций. Значительная часть включений приобретает округлую форму. Присадки бария способствуют (по сравнению с кальцием и церием) образованию более мелких глобулей. Модифицирование кальцием и барием измельчает сульфиды и приводит к перераспределению включений в дендритной структуре в результате увеличения сульфидных включений в осях.

Церий вводится с целью регулирования формы, уменьшению количества и размеров образующихся избыточных фаз, в частности для сфероидизации оксидов и сульфидов, что способствует повышению вязкопластических свойств аустенитно-ферритной стали. Стойкость против питтингования также увеличивается с уменьшением количества и размеров неметаллических включений, поэтому температура начала питтингообразования стали при введении церия возрастает.

При этом содержание фосфора должно быть ограничено 0,006 мас. %. Образующиеся в указанном диапазоне концентраций неметаллические включения не являются коллекторами для коррозионно-активных компонентов среды.

Никель в концентрациях 7,5-8,0 мас. % стабилизирует γ-область, а также повышает коррозионную стойкость стали, в частности, снижает склонность к транскристаллитному коррозионному растрескиванию.

Содержание хрома 26-28,0 мас. % в сочетании с оптимальным содержанием азота 0,30-0,50 мас. % позволяет предотвратить образование нежелательных крупных нитридов хрома типа Cr2N по границам зерен. Хром, в указанных пределах, также как молибден и марганец, увеличивает растворимость азота.

Заявленное содержание азота обеспечивает преимущественное связывание ниобия, циркония, титана и ванадия в стойкие нитриды и карбонитриды и одновременно исключает возможность образования в стали газовой пористости. Такое содержание азота обеспечивает высокую прочность и пластичность аустенитно-ферритной стали. Кроме того, азот, находящийся в твердом растворе, повышает стойкость сталей к общей, точечной и щелевой коррозии.

Введение в заявленную сталь легирующих добавок ванадия, ниобия, циркония и титана в указанном соотношении с другими элементами улучшает ее структурную стабильность и обеспечивает заданный уровень прочностных и пластических свойств стали. Обладая способностью увеличивать дисперсность зерна, указанные элементы в заданном соотношении с азотом значительно повышают предельное сопротивление упругой деформации и в первую очередь, такую важную расчетную характеристику как предел текучести.

Дополнительное введение ниобия 0,15-0,20 мас. % способствует связыванию углерода в карбиды и карбонитриды, что препятствует образованию карбидов хрома на границах зерен. Кроме того, растворение при нагреве карбонитридов ниобия происходит при более высокой температуре, чем образование соединений ванадия при температуре около 1100°С, что способствует измельчению зерна и препятствует его росту при нагреве.

Введение титана 0,005-0,10 мас. % смещает начало образования нитридов алюминия в более низкотемпературную область, что способствует предотвращению выделений пленочных нитридов алюминия. Образующийся при введении в сталь титана карбонитрид титана растворяется в аустените при более высокой температуре - более 1200°С, что способствует повышению прочности и пластичности за счет карбонитридов титана, препятствующих росту зерна при нагреве. Дисперсные карбиды и карбонитриды оказывают барьерное действие на мигрирующую границу зерен. Карбонитриды титана имеют более округлую форму и меньшие по сравнению с нитридами титана размеры. Карбонитриды титана распределены сравнительно равномерно в литом металле, часть этих включений имеет тенденцию концентрироваться в междуветвиях дендритов и в междендритном пространстве.

Цирконий в количестве 0,02-0,04 мас. % оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью, повышает коррозионную стойкость стали.

Цирконий универсален, так как действует как раскислитель, десульфуратор и денитринизатор. Цирконий ввиду большого сродства к азоту может вытеснять азот из нитридов алюминия. Цирконий повышает прочность, вязкость, сопротивление коррозии.

Карбиды и нитриды ванадия, ниобия и титана имеют близкие параметры кристаллической решетки и обладают неограниченной взаимной растворимостью и образуют карбонитриды. Растворение при нагреве карбонитридов ниобия происходит при более высокой температуре, чем соединений ванадия. Полное растворение карбонитридов ванадия заканчивается при 800-900°С, а карбонитридов ниобия при температуре около 1100°С.

Введение в состав стали наночастиц карбонитрида циркония 0,03-0,10 мас. % с размером 30-65 нм позволяет при затвердевании расплава стали образовать большое количество центров кристаллизации, равномерно распределенных в объеме металла.

В процессе затвердевания стали химически стойкие наночастицы карбонитрида циркония обладают повышенной устойчивостью к диссоциации и будут являться центрами кристаллизации аустенитных зерен, что существенно измельчит первичное аустенитное зерно, увеличит площадь границ аустенитных зерен, существенно увеличит дисперсность карбидов и нитридов ванадия и ниобия, выпадающих по границам аустенитных зерен, что обеспечит увеличение прочностных свойств и одновременно показателей пластичности и вязкости.

Содержание молибдена 4,5-5,2 мас. % в сочетании с оптимальным содержания хрома способствует уменьшению количества сложных соединений избыточной фазы (интерметаллидов), обогащенных железом, хромом, никелем, молибденом и медью. Молибден, в указанных пределах, также как хром и марганец, увеличивает растворимость азота, улучшает общую коррозионную стойкость стали в широком диапазоне температур и рабочих сред, увеличивает пассивацию и стойкость против локальных видов коррозии в средах повышенной агрессивности и в частности, повышает потенциал питтингообразования в водных растворах хлоридов и щелочей.

Содержание меди 1,5-2,5 мас. % позволяет достигнуть максимума коррозионной стойкости к растрескиванию стали под напряжением. Являясь поверхностно-активным элементом, медь концентрируются на поверхности зерен, оказывает ингибирующее влияние на скорость реакций, протекающих на поверхности изделия, особенно, в зоне образования и развития трещины. Добавки меди ослабляют коррозионные процессы на поверхности стали, образуя поверхностный медьсодержащий слой, препятствуя проникновению коррозионно-активных компонентов в металл. Кроме того, положительное влияние меди связано с образованием мелкодисперсной избыточной Cu'-фазы, концентрирующейся преимущественно в теле зерна и отвечающей за повышение прочности материала.

Введение меди в сталь повышает прочность и коррозионную стойкость в морской воде, благодаря измельчению аустенитного зерна и благодаря уплотнению границ зерен при образовании мелких аустенитных зерен. Стали, используемые в контакте с морской водой, обычно легируются медью. Добавка меди для повышения сопротивления питтинговой коррозии может допускать более медленные скорости охлаждения при термической обработке без образования хрупких фаз.

Дополнительное микролегирования бором (0,001-0,008 мас. %) в сочетании с азотом приводит к образованию нитридов бора, которые сегрегируют по границам зерен, преимущественно бывшим аустенитным, что, подавляя зернограничное проскальзывание, повышает время до разрушения. Кроме того, бор повышает сопротивление коррозии под напряжением. Бор образует наночастицы нитрида бора в теле зерен и по дислокационным стенкам, что позволяет поднять температуру эксплуатации за счет эффекта стабилизации дислокационной структуры.

Наночастицы нитрида бора увеличивают эффект воздействия наночастиц карбонитрида циркония на прочность и пластичность стали.

В заявляемой стали реализован механизм наноразмерного саморегулирования структуры в условиях длительной эксплуатации, заключающийся в закреплении дислокаций наноразмерными выделениями (размером не более 20-60 нм) нитрида бора, карбонитрида циркония, обладающими высокой стабильностью, как при воздействии низких, так и повышенных температур и высоких напряжений, что существенно повышает стабильность свойств заявленной стали.

Предлагаемая сталь отличается от известной ограничением содержания примесей серы до 0,004 мас. % и фосфора до 0,006 мас. % каждого, что способствует получению более высоких значений пластичности и ударной вязкости. Такое содержание серы и фосфора надежно обеспечивается современными методами получения стали. При повышении содержания легкоплавких примесей серы и фосфора выше заявленных пределов резко увеличивается неоднородность структуры стали, что в свою очередь снижает прочность и пластичность стали. Кислород также неизбежно присутствует в составе стали, в основном в виде неметаллических включений. При его содержании свыше 0.003 мас. % в стали растет содержание неметаллических включений, что ухудшает свойства стали и вызывает их неоднородность.

Свинец, висмут, олово, сурьма и мышьяк являются примесями, которые негативно влияют на вязко-пластические свойства стали. Их суммарное содержание целесообразно ограничить диапазоном 0,03 мас. %, с учетом минимально возможного содержания этих элементов целесообразно ограничить диапазоном 0,008-0.03 мас. %.

Для обеспечения высокого сопротивления стали питтинговой коррозии необходимо выполнение соотношения (мас. %): PREN=Cr+3,3Mo+16N≥41.

Изобретение можно проиллюстрировать следующим примером.

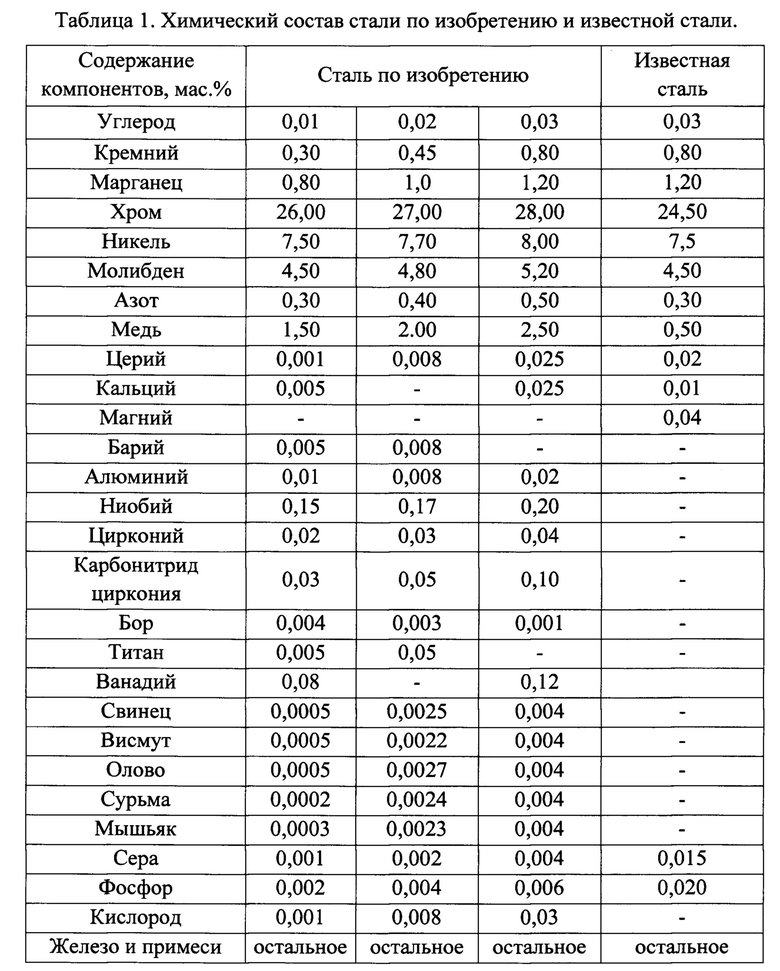

В таблице 1 приведен химический состав аустенитно-ферритной коррозионностойкой стали по изобретению, а также состав известной стали.

Выплавку проводили в 150-кг индукционной печи с разливкой металла на литые заготовки. Азот вводили в состав стали азотированными ферросплавами хрома и марганца. Карбонитрид циркония вводили в металлических капсулах на струю металла при выпуске плавки в ковш. Металл разливали в слитки диаметром 150 мм. После нагрева в печи до температуры 1150-1200°С слитки ковали на прутки для изготовления продольных образцов на растяжение и ударный изгиб. Образцы подвергали закалке от температуры 1050°С, выдержка 3 3 ч., охлаждение в воду.

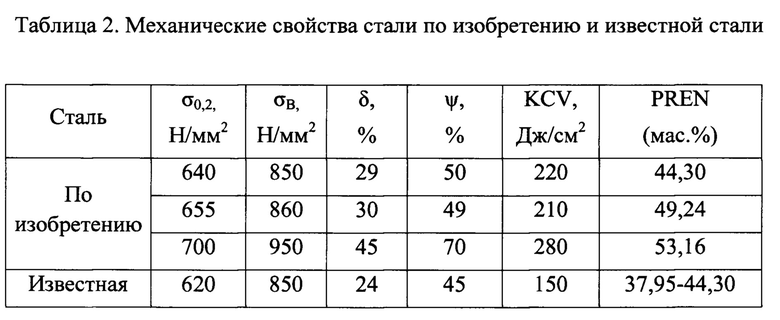

В таблице 2 приведены механические свойства, полученные после оптимальной термообработки.

Испытания на растяжение проводили на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм в соответствии с ГОСТ 1497-84. Определение ударной вязкости при нормальной температуре производилось на образцах типа 11 по ГОСТ 9454-78.

Из представленных в таблице 2 данных механических испытаний следует, что аустенитно-ферритная сталь по изобретению обладает повышенными прочностными и вязкопластическими характеристиками, по сравнению с известной сталью.

Сопротивления стали питтинговой коррозии было оценено путем использования показателя PREN (мас. %):=Cr+3,3Mo+16N≥41 для легирования стали на нижнем, среднем и верхнем уровне.

PREN (мас. %):=Cr+3,3Мо+16N=26+3×4,5+16×0,30=44,3

PREN (мас. %):=Cr+3,3Мо+16N=27+3,3×4,8+16×0,40=49,24

PREN (мас. %):=Cr+3,3Мо+16N=28+3,3×5,2+16×0,5=53,16

Представленные данные показывают, что если эквивалент сопротивления питтинговой коррозии более 41%, то это соответствует критической температуре питтингования более 60°С.

Для сравнения сопротивления стали питтинговой коррозии было оценено на стали прототипе.

PREN (мас. %):=Cr+3,3Мо+16N=24+3,3×3,5+16×0,15=37,95

PREN (мас. %):=Cr+3,3Мо+16N=26+3,3×4,5+16×0,30=44,30

В стали прототипе при содержании легирующих элементов на нижнем уровне не выполняется это условие.

Из представленных результатов следует, что сталь по изобретению обладает высоким комплексом прочностных, пластических и коррозионных свойств именно за счет формирования и стабилизации аустенитно-ферритной структуры и расположения мелких частиц избыточной фазы (нитридов и карбонитридов) внутри ферритных зерен.

Представленные данные показали, что аустенитно-ферритная сталь по изобретению обеспечивает достижение поставленного технического результата: повышение прочностных и вязко-пластических характеристик стали в сочетании с повышенной коррозионной стойкостью в агрессивных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| ВЫСОКОАЗОТИСТАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2451765C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

Изобретение относится к области металлургии, а именно к коррозионно-стойким сталям аустенитно-ферритного класса, и может быть использовано в металлургической, нефтеперерабатывающей и газовой промышленности, в энергетическом машиностроении при производстве теплообменного оборудования АЭС, в химическом машиностроении и других отраслях промышленности при температурах эксплуатации от -50 до +350°С. Сталь содержит углерод, кремний, марганец, хром, никель, молибден, азот, медь, церий, кальций, барий, алюминий, ниобий, цирконий, частицы карбонитрида циркония размером 30-65 нм, железо и примеси при следующем соотношении компонентов, мас.%: углерод 0,01-0,03, кремний 0,3-0,8, марганец 0,8-1,2, хром 26,0-28,0, никель 7,5-8,0, молибден 4,5-5,2, азот 0,30-0,50, медь 1,5-2,5, церий 0,001-0,025, кальций 0,005-0,025, барий 0,005-0,025, алюминий 0,01-0,02, ниобий 0,15-0,20, цирконий 0,02-0,04, частицы карбонитрида циркония 0,03-0,10, железо и примеси остальное. Повышаются прочностные и вязко-пластические характеристики стали в сочетании с повышенной коррозионной стойкостью в агрессивных средах. 4 з.п. ф-лы, 2 табл.

1. Аустенитно-ферритная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, медь, церий, кальций, железо и примеси, отличающаяся тем, что она дополнительно содержит барий, алюминий, ниобий, цирконий и частицы карбонитрида циркония размером 30-65 нм при следующем соотношении компонентов, мас.%: углерод 0,01-0,03, кремний 0,3-0,8, марганец 0,8-1,2, хром 26,0-28,0, никель 7,5-8,0, молибден 4,5-5,2, азот 0,30-0,50, медь 1,5-2,5, церий 0,001-0,025, кальций 0,005-0,025, барий 0,005-0,025, алюминий 0,01-0,02, ниобий 0,15-0,20, цирконий 0,02-0,04, частицы карбонитрида циркония 0,03-0,10, железо и примеси остальное.

2. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере один элемент, выбранный из группы, включающей бор, титан и ванадий при следующем соотношении компонентов, мас.%: бор 0,001-0,008, титан 0,005-0,10, ванадий 0,08-0,12.

3. Сталь по п. 1, отличающаяся тем, что в качестве примесей легкоплавких металлов она содержит свинец, висмут, олово, сурьму и мышьяк при содержании, не превышающем 0,03 мас.%.

4. Сталь по п. 1, отличающаяся тем, что содержание примесей серы, фосфора и кислорода не превышает, мас. %: сера≤0,004, фосфор≤0,006, кислород≤0,003.

5. Сталь по п. 1, отличающаяся тем, что эквивалентное число сопротивления стали питтинговой коррозии PREN составляет ≥41, где PREN=%Cr+3,3%Mo+16%N.

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ В АГРЕССИВНЫХ СРЕДАХ | 2001 |

|

RU2203343C2 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| Способ диагностирования гидромеханической коробки передач транспортного средства | 1987 |

|

SU1495150A1 |

| US 3689325 A1, 05.09.1972 | |||

| ЗАГУЩАЮЩАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ УЛУЧШЕННОЙ СПОСОБНОСТЬЮ ПРИДАВАТЬ ВЯЗКОСТЬ | 2006 |

|

RU2434030C2 |

Авторы

Даты

2019-09-17—Публикация

2019-05-23—Подача