Изобретение относится к цветной металлургии, в частности к созданию сплавов на основе титана, обладающих повышенной устойчивостью против щелевой и питтинговой коррозии в агрессивных средах с температурой до 250°С, повышенным солесодержанием (3,5% NaCl) и рН 2,5-4,0.

Сплав предназначен для использования в водных теплоносителях теплопередающих элементов, теплообменных парогенерирующих аппаратов, различной арматуры, элементов оборудования химических производств и оффшорной техники.

Известны сплавы на основе титана: с добавками рутения - (Grade 26-27), добавками никеля и рутения - (Grade13-15); с алюминием, ванадием и рутением - (Grade 28-29), используемые в агрессивных средах [1, 2, 3].

Недостатками перечисленных сплавов являются: для одних - низкий уровень прочности (Grade 13, 14, 15 и Grade 26, 27); для других - пониженные значения пластичности и характеристик работоспособности сварных соединений из-за повышенного содержания ванадия (Grade 29).

Наиболее близким по технической сущности является сплав на основе титана (прототип), содержащий легирующие и примесные элементы, мас.%: алюминий 3,5-5,0; ванадий 1, 2-2,5; цирконий 0,30; кремний 0,12; железо 0,25; кислород 0,15; водород 0,006; азот 0,04; углерод 0,10; титан - остальное [4].

Недостатком этого сплава является повышенная чувствительность к питтинговой и щелевой коррозии, выявляемая в растворах хлоридов с температурой до 250°С и рН 2,5-4,0 под отложениями солей.

Техническим результатом предлагаемого изобретения является создание сплава, обладающего более высокой стойкостью против щелевой и питтинговой коррозии в агрессивных средах с температурой до 250°С, повышенным солесодержанием (3,5% NaCl) и рН 2,5-4,0, по сравнению с известным сплавом.

Технический результат достигается за счет того, в состав известного сплава, содержащего алюминий, ванадий; цирконий, кремний, железо, кислород; водород, азот; углерод и титан - остальное, дополнительно вводится рутений при следующем соотношении компонентов (мас.%):

Легирующие и примесные элементы (кислород, азот, водород, кремний, железо) находятся в таком соотношении, чтобы обеспечить высокую стойкость против щелевой и питтинговой коррозии в растворах при повышенных температурах (до 250°С) и с повышенным содержанием хлоридов (рН 2,5-4).

Повышение чистоты сплава (пониженное содержание примесных элементов) по сравнению с известным сплавом необходимо для уменьшения анодных участков на поверхности сплава и повышения его коррозионной стойкости.

Рутений в заявляемом сплаве является микролегирующей и катодно-модифицирующей добавкой, которая обеспечивает устойчивую пассивность сплава, за счет снижения перенапряжения реакции выделения водорода.

При катодном микролегировании рутением повышается катодная эффективность, смещающая электрохимический потенциал сплава в область устойчивой пассивности, что исключает опасность питтингообразования.

Алюминий в заявляемых пределах 3,5-5,0% интенсивно повышает прочностные характеристики сплава и обеспечивает хорошие технологические свойства при производстве полуфабрикатов. Повышение алюминия сверх пределов, заявленных в сплаве, снижает технологические свойства.

Ванадий в заявленных пределах повышает прочностные свойства сплава и снижает сегрегацию легирующих элементов, что понижает чувствительность сплава к перегреву.

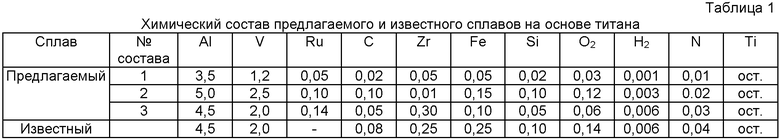

Выплавляли слитки из заявляемого сплава и сплава прототипа (таблица 1).

Слитки ковали на плиты и прокатывали в листы толщиной 4,0 мм, из которых затем изготавливали образцы размером 4×35×35 мм для проведения коррозионных испытаний на щелевую и питтинговую коррозию. Проверку механических свойств выполняли по ГОСТ 1497 на цилиндрических образцах диаметром 5 мм.

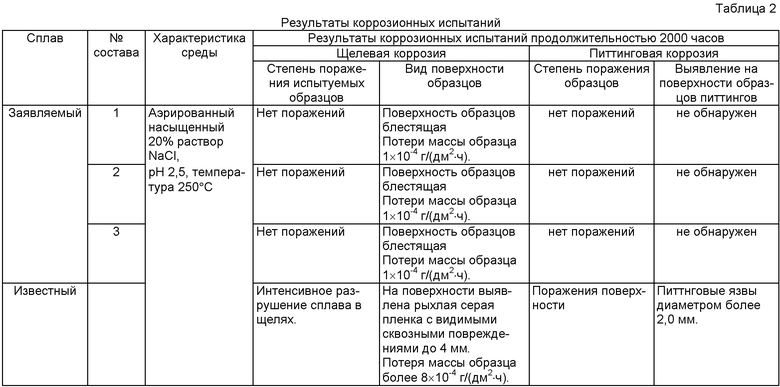

С целью ускорения коррозионные испытания проводили в автоклаве в среде 20% раствора NaCl при температуре 250°С в течение 2000 часов. Испытания проводили в соответствии с [5]. Результаты испытаний приведены в таблице 2.

Оценка склонности к щелевой коррозии произведена по результатам исследования потери массы в размерности 10-3 г/(дм2·ч).

Оценка склонности к питтингу выполнена визуально при осмотре поверхности образцов с использованием оптического микроскопа при увеличении ×12. Выявляли питтинги диаметром не менее 0,1 мм.

На образце сплава прототипа обнаружены питтинговые поражения поверхности размером более 4,0 мм. На образце из заявляемого сплава никаких поражений поверхности обнаружено не было, поверхность образцов была блестящая. Представленные результаты показывают, что заявляемый сплав по стойкости против щелевой и питтинговой коррозии превосходит аналогичные характеристики известного сплава. Это позволяет увеличить ресурс различных элементов оборудования при эксплуатации в водных растворах с повышенным содержанием хлоридов при повышенной температуре до 250°С и рН 2,5 в 6-8 раз.

Источники информации

1. Стандарт на прокат и заготовки из титана и титановых сплавов ASTM В 265.

2. Стандарт на полосы, листы и плиты из титана и титановых сплавов ASTM В 348.

3. Стандарт на бесшовные трубы из титана и титановых сплавов для конденсаторов и теплообменников ASTM В 338.

4. Титан и титановые сплавы деформируемые. Марки. ГОСТ 19807.

5. Методы ускоренных испытаний на стойкость к питтинговой коррозии

ГОСТ 9.912-89 (СТ СЭВ 64461-88).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2010 |

|

RU2426808C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2502819C1 |

| Сплав на основе титана | 2022 |

|

RU2801581C1 |

| Литейный сплав на основе титана | 2018 |

|

RU2690073C1 |

| Сплав на основе титана | 2016 |

|

RU2614229C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2506336C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2582171C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606677C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

Изобретение относится к металлургии, в частности к сплавам на основе титана, и может быть использовано в водных теплоносителях теплопередающих элементов, теплообменных парогенерирующих аппаратов, элементов оборудования химических производств. Заявлен сплав на основе титана, содержащий, мас.%: алюминий 3,5-5,0, ванадий 1,2-2,5, цирконий 0,01-0,30, кремний 0,02-0,10, железо 0,05-0,15, кислород 0,03-0,12, водород 0,001-0,006, азот 0,01-0,03, углерод 0,02-0,10, рутений 0,05-0,14, титан - остальное. Сплав обладает повышенной устойчивостью против щелевой и питтинговой коррозии в агрессивных средах с температурой до 250°С, повышенным солесодержанием 3,5% NaCl и рН 2,5-4,0. Повышение стойкости против щелевой и питтинговой коррозии заявляемого сплава позволит увеличить ресурс элементов оборудования, эксплуатируемого в агрессивных средах. 2 табл.

Сплав на основе титана, содержащий алюминий, ванадий, цирконий, кремний, железо, кислород, водород, азот, углерод и титан, отличающийся тем, что он дополнительно содержит рутений при следующем соотношении компонентов, мас.%:

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2001 |

|

RU2203974C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP 2001329324 А, 27.11.2001 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ТИТАНОВЫЙ СПЛАВ | 1992 |

|

RU2039111C1 |

Авторы

Даты

2012-01-10—Публикация

2010-04-07—Подача