Изобретение относится к области цветной металлургии, а именно к созданию универсальных конструкционных высокопрочных высокотехнологичных титановых сплавов, используемых для изготовления широкой номенклатуры деформированных полуфабрикатов, в том числе тонколистовых, которые могут быть использованы в силовых конструкциях авиационной и ракетно-космической техники, в энергетических установках, изделиях судостроительной, химической и пищевой промышленности, длительно работающих при температурах до 350°С.

Известен сплав на основе титана, раскрытый в /RU 2086694 С1, 10.08.1997/, имеющий следующий химический состав, мас. %:

Данный сплав обладает высоким уровнем технологической пластичности, позволяющим изготавливать из него листовые полуфабрикаты путем холодной прокатки, а также проводить холодную или теплую штамповку деталей из них.

Недостатками известного сплава, предназначенного для изготовления деталей и узлов авиакосмической техники, в частности сварных и сложнопрофильных листовых конструкций, являются: его неспособность к эффективному упрочнению путем термической обработки, низкий уровень прочностных свойств и высокая склонность к испарению марганца при выплавке слитков.

Известен сплав на основе титана, раскрытый в /RU 2269584 С1, 10.02.2006/, имеющий следующий химический состав, мас. %:

Недостатком данного сплава является низкий уровень прочностных свойств и неспособность к самозакаливанию.

Наиболее близким аналогом является бета-титановый сплав, раскрытый в /RU 2418087 С2, 3-ий независимый и 4-ый зависимый пункты формулы изобретения, 10.05.2011/, имеющий следующий химический состав, мас. %:

причем содержание молибдена в сплаве составляет не менее 0,5 мас. % и содержание ванадия также составляет не менее 0,5 мас. %.

Недостатками сплава-прототипа являются склонность к ликвации из-за высокого содержания железа и хрома, что может привести к снижению уровня механических свойств материала, а также высокий уровень прочности в состоянии после закалки/отжига, приводящий к более интенсивному износу штампового инструмента и технологической оснастки при изготовлении деформированных полуфабрикатов.

Технической задачей предложенной группы изобретений является создание универсального высокопрочного титанового сплава, легированного редкоземельными металлами (РЗМ) и рутением, обладающего повышенными механическими характеристиками, из которого возможно изготовление полуфабрикатов широкого сортимента (листы, плиты, прутки, поковки, штамповки) и сложнопрофильных конструкций, в частности из листовых полуфабрикатов путем штамповки вхолодную.

Техническим результатом предложенной группы изобретений является повышение предела прочности сплавов на основе титана σB при 20°С в закаленном и термически упрочненном состояниях при сохранении предела технологической пластичности сплава на удовлетворительном уровне, а также повышение коррозионной стойкости против щелевой и питтинговой коррозии.

Для достижения технического результата предложен сплав на основе титана, содержащий алюминий, молибден, ванадий, хром, железо и цирконий, при этом он дополнительно содержит олово и рутений при следующем соотношении компонентов, мас. %:

Вышеуказанный сплав может содержать кислород в количестве от 0,04 до 0,15 мас. %.

Для достижения технического результата также предложен сплав на основе титана, содержащий алюминий, молибден, ванадий, хром, железо и цирконий, при этом он дополнительно содержит рутений, олово и иттрий и/или гадолиний при следующем соотношении компонентов, мас. %:

Указанный сплав на основе титана может содержать кислород в количестве от 0,04 до 0,15 мас. %.

Предпочтительно, чтобы суммарное содержание иттрия, гадолиния и рутения составляло 0,05-0,3 мас. %.

Технический результат также достигается в изделии, которое может быть выполнено из любого предложенного сплава на основе титана.

Экспериментально было установлено, что для реализации высокой прочности конечных изделий, сохранения удовлетворительной технологической пластичности полуфабрикатов на стадии их изготовления, повышения коррозионной стойкости против щелевой и питтинговой коррозии необходимо одновременное соблюдение ряда условий по легированию сплава.

Установлено, что снижение общей степени легирования псевдо-β титановых сплавов β-стабилизирующими элементами (в частности Mo, V, Cr, Fe) сопровождается снижением эффекта самозакаливания, приводит к снижению технологичности сплава из-за выделения частиц α-фазы в процессе охлаждения при проведении межоперационных отжигов в промышленных вакуумных печах большого объема и, как следствие, усложнению технологии и повышению стоимости изготовления листовых полуфабрикатов. Чрезмерное легирование сплава β-стабилизаторами приводит к повышению его плотности, стабильности β-твердого раствора и, как результат, увеличению времени проведения упрочняющей термической обработки.

Исследование влияния алюминия на свойства титановых сплавов показали, что его содержание четко коррелирует с прочностными и пластическими свойствами. На основе анализа выявленных корреляций авторы установили минимальное содержание алюминия с целью повышения уровня прочностных свойств сплава и подавления образования крайне нежелательной атермической ω-фазы, резко снижающей его пластичность. Максимальное содержание алюминия обусловлено необходимостью сохранения удовлетворительного уровня технологической пластичности полуфабрикатов.

Установленное авторами количество нейтральных упрочнителей (олова и циркония) в сплаве также позволяет предотвратить образование охрупчивающей атермической ω-фазы и повысить прочностные характеристики. Комплексное легирование данными элементами эффективно упрочняет α-фазу и позволяет добиться большего эффекта от проведения упрочняющей термической обработки.

Указанное содержание молибдена и ванадия обеспечивает высокую технологичность сплава и возможность получения путем упрочняющей термической обработки умеренно высоких прочностных характеристик.

Уменьшенное по сравнению с прототипом содержание хрома и железа обусловлено рядом факторов. Несмотря на то, что эти элементы хорошо упрочняют сплавы и являются сильными β-стабилизаторами, в сплавах с их высоким содержанием существует возможность образования охрупчивающих сплав интерметаллидов в результате эвтектоидного превращения, происходящего при длительных изотермических выдержках при повышенных температурах в процессе эксплуатации, а при выплавке слитков велика вероятность образования химических неоднородностей. Также известно, что высокое содержание данных элементов снижает коррозионную стойкость, в частности повышается склонность к коррозионному растрескиванию под напряжением, что обусловлено усилением структурной коррозии за счет выделения интерметаллидов в процессе эксплуатации при повышенных температурах.

Авторами установлено, что введение в сплав рутения в указанном количестве применено в качестве катодного легирования, которое повышает коррозионную стойкость - уменьшает питтинговую коррозию, повышает сопротивление щелевой коррозии до 200°С, снижает склонность к коррозионному растрескиванию. Микродобавки рутения также позволяют повысить прочность в термически упрочненном состоянии при сохранении удовлетворительной технологической пластичности сплава.

Легирование сплава кислородом позволяет реализовать более высокий уровень прочности в термически упрочненном состоянии, повысить эффективность и сократить время термической обработки. При обеспечении содержания кислорода в указанном количестве вероятность, что показатели технологической пластичности сохранятся на удовлетворительном уровне, повышается. Кислород, являясь α-стабилизатором, в указанных количествах оказывает наиболее эффективное твердорастворное упрочнение титановых сплавов, образуя с титаном твердые растворы внедрения.

Введение редкоземельных металлов - иттрия и гадолиния в указанном количестве позволяет реализовать эффект рафинирования микрообъемов сплава, что повышает технологическую пластичность сплава при сохранении прочностных характеристик на высоком уровне. Редкоземельные металлы уменьшают критический размер зародыша частиц α-фазы, что приводит к более равномерному и дисперсному распаду β-фазы при старении. Это обеспечивает более высокий уровень прочностных свойств в состоянии после упрочняющей термической обработки.

Известно, что высоколегированные титановые сплавы, преимущественно легированные эвтектоидными β-стабилизаторами (Cr, Fe), обладают более низкой коррозионной стойкостью (например, повышенной склонностью к коррозионному растрескиванию в морской воде, склонностью к питтинговой и щелевой коррозии) по сравнению с техническим титаном и малолегированными сплавами псевдо-α класса. Однако они обладают высокой прочностью в термически упрочненном состоянии, сравнимой с прочностью (α+β)-сплавов мартенситного класса, и высокой технологичностью в закаленном (отожженном) состоянии, позволяющей изготавливать сложнопрофильные конструкции из листовых полуфабрикатов путем штамповки вхолодную.

Суммарное содержание иттрия, гадолиния и рутения 0,05-0,3 мас. % предпочтительно из-за ряда факторов. Минимальная граница суммарного содержания вышеуказанных легирующих элементов обусловлена тем, что меньшее их количество обеспечивает лишь слабое проявление положительных эффектов от микролегирования (повышения прочности, рафинирования микрообъемов сплава, повышения коррозионной стойкости). При повышении суммарного содержания микролегирующих добавок до определенной концентрации технический эффект от их введения увеличивается. Но по причине низких пределов растворимости иттрия, гадолиния и рутения при увеличении их суммарной концентрации более 0,3 мас. % в структуре сплава выделяется большое количество дисперсных частиц, что обуславливает снижение технологичности и повышение склонности к зарождению усталостных трещин на них в процессе эксплуатации.

Примеры осуществления

Было осуществлено 9 плавок высокопрочного сплава на основе титана в виде слитков методом тройного вакуумно-дугового переплава. Затем слитки подвергали деформационной обработке путем всесторонней ковки в квазиизотермических условиях на сутунки размером (40-45)×180-220×L мм, где L - фактически полученная длина сутунки. Полученные сутунки были подготовлены под прокатку путем строгания по всем поверхностям «как чисто». Прокатка полученных сутунок проводилась в 4 этапа: горячая прокатка на лист толщиной 7 мм, теплая прокатка на 4 мм, холодная прокатка в 2 этапа до толщины готового листа 2 мм. Промежуточные листовые полуфабрикаты между операциями прокатки подвергались закалке на β-фазу, пескоструйной обработке и травлению. Готовые листы подвергались термической обработке (старению) по целевым режимам: часть листов с каждой плавки подвергалась закалке на β-фазу, а часть - упрочняющей термической обработке (закалка с последующим старением).

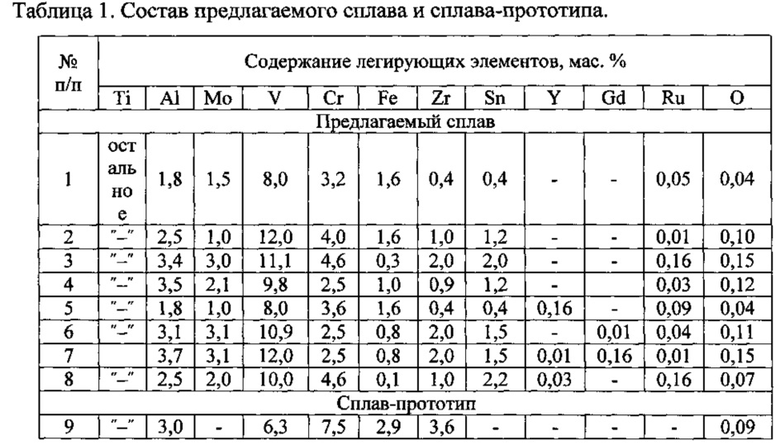

Состав предлагаемого сплава и сплава-прототипа приведен в таблице 1.

Далее определяли следующие характеристики полученных полуфабрикатов (слитки, промежуточные полуфабрикаты, листы):

- предел прочности определяли в закаленном и состаренном (термически упрочненном) состоянии путем проведения испытаний на растяжение образцов при комнатной температуре по ГОСТ 1497,

- относительное удлинение определяли в состаренном (термически упрочненном) состоянии путем проведения испытаний на растяжение образцов при комнатной температуре по ГОСТ 1497,

- предел технологической пластичности определяли в закаленном состоянии путем деформации цилиндрических образцов осадкой по ГОСТ 8817,

- была проведена оценка ликвации легирующих элементов в полученных слитках, оцененная на предварительно деформационных и термически обработанных темплетах посредством анализа равномерности распределения выделений вторичной α-фазы (по 10 бальной шкале, 1 - образование значительного количества химических неоднородностей, 10 - полное отсутствие признаков химических неоднородностей).

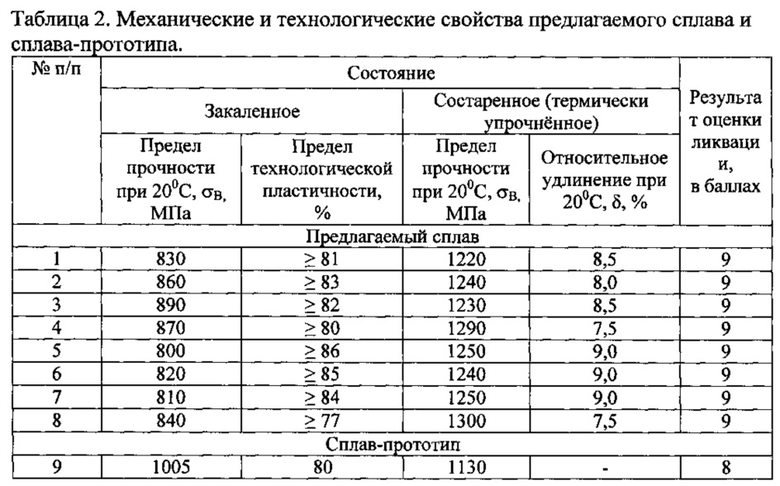

Механические и технологические свойства предлагаемого сплава и сплава-прототипа приведены в таблице 2.

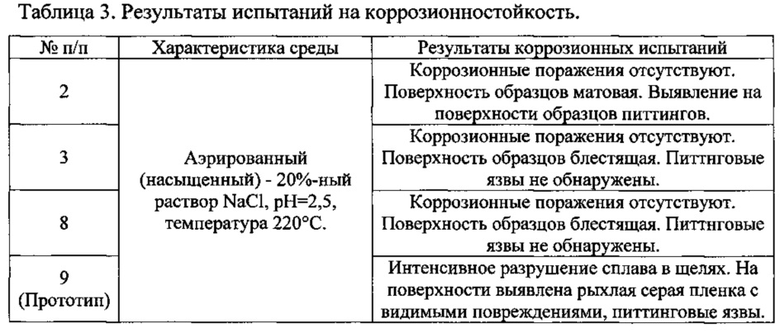

Были проведены коррозионные испытания на щелевую и питтинговую коррозию в автоклаве в среде 20%-ного раствора NaCl при температуре 220°С в течение 2000 часов.

Оценка склонности к щелевой коррозии и питтингу выполнена визуально при осмотре поверхности образцов с использованием оптического микроскопа при увеличении 12. Выявляли питтинги диаметром не менее 0,1 мм.

Результаты испытаний на коррозионную стойкость приведены в таблице 3.

Как видно из таблицы 2, в предлагаемом сплаве предел прочности в закаленном состоянии понизился на 12-25%, предел прочности в состоянии после упрочняющей термической обработки повысился на 7-15% при сохранении хорошего уровня технологической пластичности. Стойкость против щелевой и питтинговой коррозии превосходит аналогичные характеристики сплава-прототипа.

Использование предлагаемого сплава на основе титана позволит изготавливать различные конструктивные элементы, в частности высокопрочные сложнопрофильные листовые изделия, что позволить снизить их вес за счет более высокого уровня удельной прочности и повысить надежность по сравнению с традиционно применяемыми листовыми титановыми сплавами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ВЫСОКОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2569285C1 |

| Сплав на основе титана и изделие, выполненное из него | 2016 |

|

RU2614356C1 |

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ТИТАНОВЫЙ СПЛАВ | 2015 |

|

RU2610193C1 |

| Способ термомеханической обработки высоколегированных псевдо-β титановых сплавов, легированных редкими и редкоземельными металлами | 2016 |

|

RU2635650C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ПРУТКОВАЯ ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 2017 |

|

RU2690768C1 |

| Интерметаллидный сплав на основе титана и изделие из него | 2016 |

|

RU2627304C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2502819C1 |

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2566125C1 |

Изобретение относится к области металлургии, а именно к титановым сплавам, используемым для изготовления силовых конструкций, длительно работающих при температурах до 350 °С. Сплав содержит, мас. %: алюминий - 1,8-3,5, молибден - 1,0-3,0, ванадий - 8,0-12,0, хром - 2,5-4,6, железо - 0,3-1,6, цирконий - 0,4-2,0, олово - 0,4-2,0, рутений - 0,01-0,16, титан - остальное. Сплав может дополнительно содержать иттрий и/или гадолиний - 0,01-0,16. Сплав характеризуется высокими характеристиками предела прочности при 20°С в закаленном и термически упрочненном состояниях при сохранении предела технологической пластичности сплава на удовлетворительном уровне и коррозионной стойкости против щелевой и питтинговой коррозии. 3 н. и 3 з.п. ф-лы, 3 табл., 8 пр.

1. Сплав на основе титана, содержащий алюминий, молибден, ванадий, хром, железо и цирконий, отличающийся тем, что он дополнительно содержит олово и рутений при следующем соотношении компонентов, мас. %:

2. Сплав по п. 1, отличающийся тем, что он дополнительно содержит кислород в количестве от 0,04 до 0,15 мас. %.

3. Сплав на основе титана, содержащий алюминий, молибден, ванадий, хром, железо и цирконий, отличающийся тем, что он дополнительно содержит рутений, олово и иттрий и/или гадолиний при следующем соотношении компонентов, мас. %:

4. Сплав по п. 3, отличающийся тем, что он дополнительно содержит кислород в количестве от 0,04 до 0,15 мас. %.

5. Сплав по п. 3, отличающийся тем, что суммарное содержание иттрия, гадолиния и рутения составляет 0,05-0,3 мас. %.

6. Изделие, выполненное из сплава на основе титана, отличающееся тем, что оно выполнено из сплава по любому из пп. 3-5.

| БЕТА-ТИТАНОВЫЙ СПЛАВ | 2007 |

|

RU2418087C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1989 |

|

RU1593259C |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2175992C1 |

| Щелевой фильтр | 1989 |

|

SU1736560A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2017-01-10—Публикация

2015-09-24—Подача