Область техники

Изобретение относится к газовой отрасли промышленности, а именно к процессам выделения из газовых смесей целевых фракций, в частности, может быть использовано для извлечения из природного газа пропан - бутановой и этановой фракций, стабильного газового бензина, кислых компонентов, воды и т.д. Под природными газами понимаются газы, содержащиеся в недрах Земли, а также газы земной атмосферы. Предлагаемая технология может быть использована для осушки воздуха, обработки дымовых газов и т.д.

Предшествующий уровень техники

Из уровня техники известен способ переработки природного газа, раскрытый в патенте US 4,889,545, опубликованном 26.12.1989, который предусматривает многостадийное низкотемпературное охлаждение газа с конденсацией за счет рекуперации тепла в теплообменниках, одноступенчатого сепарирования выделившейся жидкости, сброса давления на потоках газа путем его дросселирования и расширения в турбине турбодетандерного агрегата (ТДА), подачу всех холодных потоков в ректификационную колонну с получением метановой газовой фракции и фракции, содержащей в основном этан, пропан и тяжелые углеводороды, нагрева метановой газовой фракции в теплообменниках и последующего сжатия ее в компрессорной части ТДА. Перед подачей в газопровод метановую газовую фракцию дополнительно сжимают в компрессоре. Недостатком данного способа является то, что давление метановой газовой фракции после компрессорной части ТДА существенно ниже, чем давление газа входе в установку, поэтому на выходе из установки необходим дополнительный компрессор, который существенно увеличивает капитальные затраты на строительство такой установки.

Наиболее близким аналогом к заявленному изобретению по совокупности существенных признаков являются способ и установка выделения из природного газа целевых фракций, раскрытые в патенте RU 2749628, опубликованном 16.06.2021, в котором газ обрабатывается путем последовательно следующих друг за другом процессов сжатия газа в основном компрессоре, охлаждения газа в аппарате воздушного охлаждения, выделения из газа пропан-бутановой и этановой фракции в блоке низкотемпературной конденсации, включающем в себя процесс охлаждения газа в теплообменниках, сепарации из газа сконденсировавшегося конденсата, расширения газа в турбине основного турбодетандера или в дросселе, обработки охлажденного газа и/или выделенного из газа конденсата в ректификационной колонне, нагреве газа в теплообменниках, при этом после сжатия газа в основном компрессоре сжатый газ с температурой не менее 100°С направляется в турбину дополнительного турбодетандера.

Недостатком данного способа является то, что давление газа на выходе из такой установки (в описанном патенте 75 атм.) существенно ниже, чем давление газа после входного компрессора (150 атм.), поэтому для транспортирования товарного газа на большие расстояния по магистральным газопроводам на выходе из предлагаемой установки необходимо устанавливать дополнительную компрессорную станцию для сжатия товарного газа, перед его подачей в газопровод. Часто, давление в таких газопроводах превышает 150 атм. Стоимость такой компрессорной станции обычно соизмеримо со стоимостью установки выделения из природного газа целевых фракций.

Раскрытие изобретения

Технической задачей, на решение которой направлено заявленное изобретение, является снижение капитальных затрат на строительство установок извлечения целевых фракций из газовых смесей, за счет исключения из состава оборудования таких установок. дорогостоящих компрессорных станций.

Техническим результатом, достигаемым при реализации заявленного изобретения, является существенное сокращение капитальных и эксплуатационных затрат на установках, предназначенных для извлечения целевых фракций.

Далее на примере природного газа, добываемого на газовых или нефтяных месторождениях, будет описан принцип работы предлагаемого способа (варианты).

Обычно установки извлечения целевых фракций из природного газа включают в себя компрессорные станции. В частности, на выходе из установок извлечения целевых фракций устанавливают выходные компрессорные станции, которые служат для увеличения давления товарного газа до уровня, необходимого для подачи товарного природного газа в магистральный газопровод.

В предлагаемом способе, за счет специальной схемы применения турбодетандерного агрегата, удается обеспечить работу установки извлечения целевых фракций из природного газа, таким образом, что давление газа на выходе из установки превышает давление газа на входе в установку. Таким образом обеспечивается бескомпрессорная подача товарного газа в магистральный газопровод. Сокращение капитальных затрат происходит за счет того, что стоимость турбодетандерного агрегата (ТДА) в несколько раз меньше, чем стоимость компрессорного агрегата той же мощности.

Согласно изобретению техническая задача решается, а технический результат достигается за счет того, что в первом способе выделения из природного газа целевых фракций обработка газа включает в себя следующие друг за другом процессы: нагрева природного газа в теплообменнике газ-газ и нагревателе, расширения нагретого природного газа в турбине турбодетандерного агрегата (ТДА), охлаждения газа в теплообменнике газ-газ, выделения из природного газа целевых фракций природного газа посредством абсорбции или адсорбции или мембранного разделения, сжатия всего потока обработанного газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

Во втором варианте способа выделения из природного газа целевых фракций обработка газа включает в себя следующие друг за другом процессы: нагрева природного газа в теплообменнике газ-газ и нагревателе, расширение нагретого природного газа в ТДА, охлаждение газа в теплообменнике газ-газ, частичной конденсации газа с использованием холода холодильной машины и выделение целевых компонентов, сконденсировавшихся при охлаждении, в сепараторе и/или ректификационной колонне, последующем сжатии всего потока газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

В третьем варианте способа выделения из природного газа целевых фракций обработка газа включает в себя следующие друг за другом процессы: нагрева газа в теплообменнике газ-газ и нагревателе, расширение нагретого газа в турбине турбодетандерного агрегата (ТДА), охлаждение газа в теплообменнике газ-газ, сжатия всего потока газа в компрессорной части ТДА, выделения из природного газа целевых фракций природного газа посредством абсорбции или адсорбции или мембранного разделения, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

В четвертом варианте способа выделения из природного газа целевых фракций обработка газа включает в себя следующие друг за другом процессы: нагрева природного газа в теплообменнике газ-газ и нагревателе, расширение нагретого природного газа в турбине ТДА, охлаждение газа в теплообменнике газ-газ, сжатия всего потока газа в компрессорной части ТДА, частичной конденсации газа с использованием холода холодильной машины и выделения целевых компонентов, сконденсировавшихся при охлаждении, в сепараторе и/или ректификационной колонне, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

В пятом варианте способа выделения из природного газа целевых фракций обработка газа включает в себя следующие друг за другом процессы: выделения из природного газа целевых фракций природного газа посредством абсорбции или адсорбции или мембранного разделения, нагрева газа в теплообменнике газ-газ и нагревателе, расширения нагретого газа в турбине ТДА охлаждение газа по меньшей мере теплообменнике газ-газ, сжатия всего потока газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

В шестом варианте способа выделения из природного газа целевых фракций обработка газа включает в себя следующие друг за другом процессы: частичной конденсации газа с использованием холода холодильной машины и выделения целевых компонентов, сконденсировавшихся при охлаждении, в сепараторе и/или ректификационной колонне, последующего нагрева газа в теплообменнике газ-газ и нагревателе, расширения нагретого газа в турбине турбодетандерного агрегата (ТДА), охлаждение газа в теплообменнике газ-газ, сжатие всего потока газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

Реализация одного из шести предложенных вариантов зависит от входного давления природного газа. Первые два варианта реализуются, если давление входного газа слишком высокое для нормальной работы блока выделения из природного газа целевых фракций природного газа, в этом варианте перед подачей газа в блок, осуществляется снижение давления газа в турбине ТДА.

Третий и четвертый варианты предлагаемого способа реализуются в том случае, если давление входного газа недостаточно для нормальной работы блока выделения из природного газа целевых фракций природного газа. В этом варианте после сжатия в компрессорной части ТДА происходит повышение давления газа до уровня, превышающего давление входного газа.

Пятый и шестой варианты предлагаемого способа реализуется, когда давление входного газа достаточно для нормальной работы блока выделения из природного газа целевых фракций природного газа, но после блока необходимо увеличить давление товарного газа.

Во всех вариантах реализации способа после сжатия газа в компрессорной части ТДА и/или после выделения из природного газа целевых фракций природного газа, газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках газ-газ и/или дополнительных нагревателях, расширение нагретого газа в турбине дополнительного турбодетандерного агрегата (ДТДА), охлаждение газа и сжатие газа в компрессорной части ДТДА.

В случаях, когда необходимо достичь высоких коэффициентов полезного действия турбин и компрессорных частей ТДА и/или ДТДА, целесообразно, чтобы турбина ТДА и /или ДТДА включали в себя, по крайней мере, два турбинных рабочих колеса, а компрессорная часть ТДА и/или ДТДА, по крайней мере, два компрессорных рабочих колеса.

Перед любым турбинным рабочим колесом газ может быть дополнительно нагрет, что позволяет увеличивать отбор механической энергии с турбинного рабочего колеса. Перед любым компрессорным рабочим колесом газ может быть дополнительно охлажден, что позволяет увеличивать степень сжатия газа в компрессорном рабочем колесе.

Блок выделения из природного газа целевых фракций природного газа может находиться на удалении от компрессорной части ТДА, в этих случаях передача газа между блоком выделения из природного газа целевых фракций природного газа и ТДА осуществляется посредством газопровода. Также, блок выделения из природного газа целевых фракций природного газа может находиться на удалении от теплообменников и/или нагревателей, в этих случаях передачу газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и нагревателями осуществляет посредством газопровода.

Для обеспечения снятия максимальной механической энергии, температуру газа перед турбиной ТДА обеспечивают на уровне выше 200°С,

Нагрев природного газа в теплообменниках и/или нагревателях можно осуществлять за счет тепла, образующегося при сгорании природного газа в чистом кислороде. В этом случае при сгорании природного газа в чистом кислороде будут образовываться дымовой газ высокой концентрацией СО2, который сразу же можно закачивать обратно в пласт на месторождении.

Краткое описание фигур чертежей

Сущность изобретения поясняется чертежами, где:

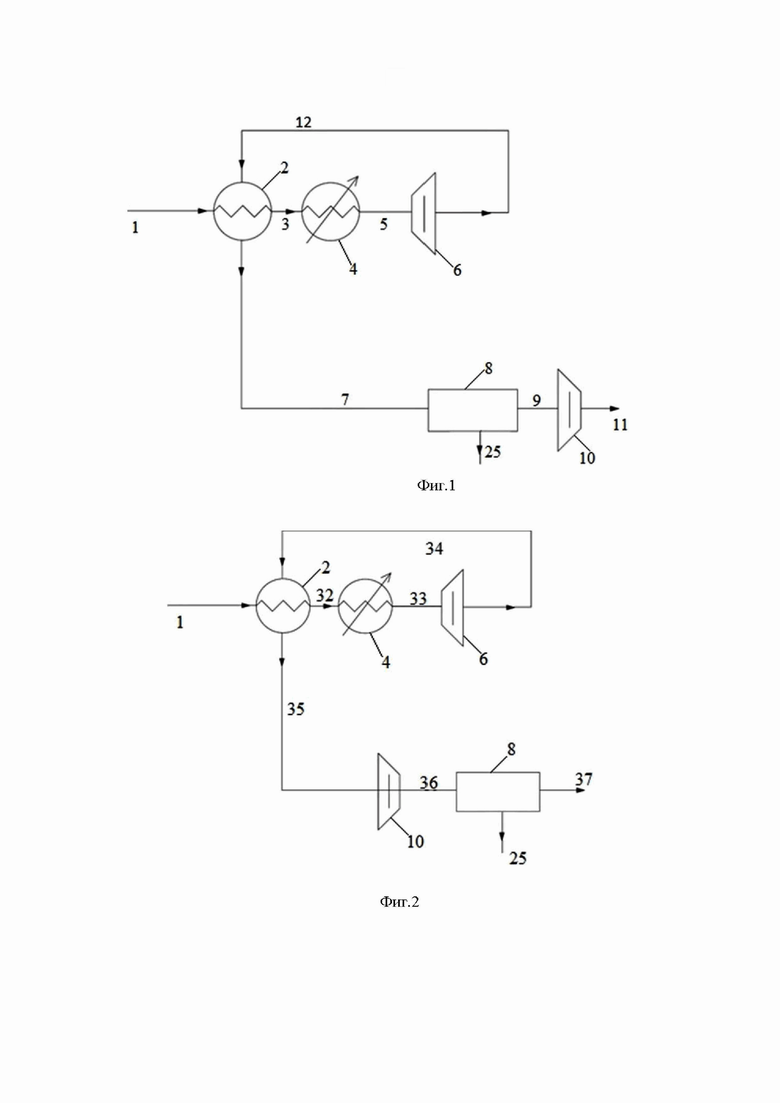

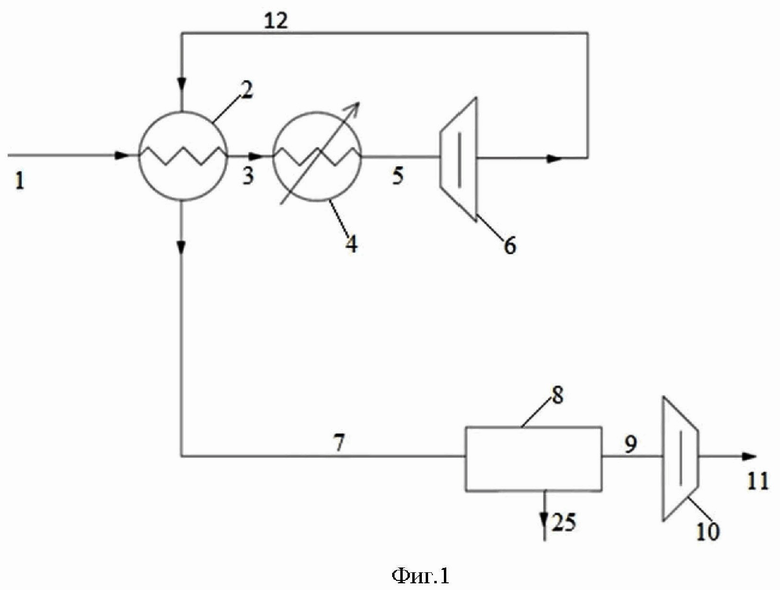

на Фиг.1 представлена схема предлагаемого способа по первому и второму варианту реализации способа;

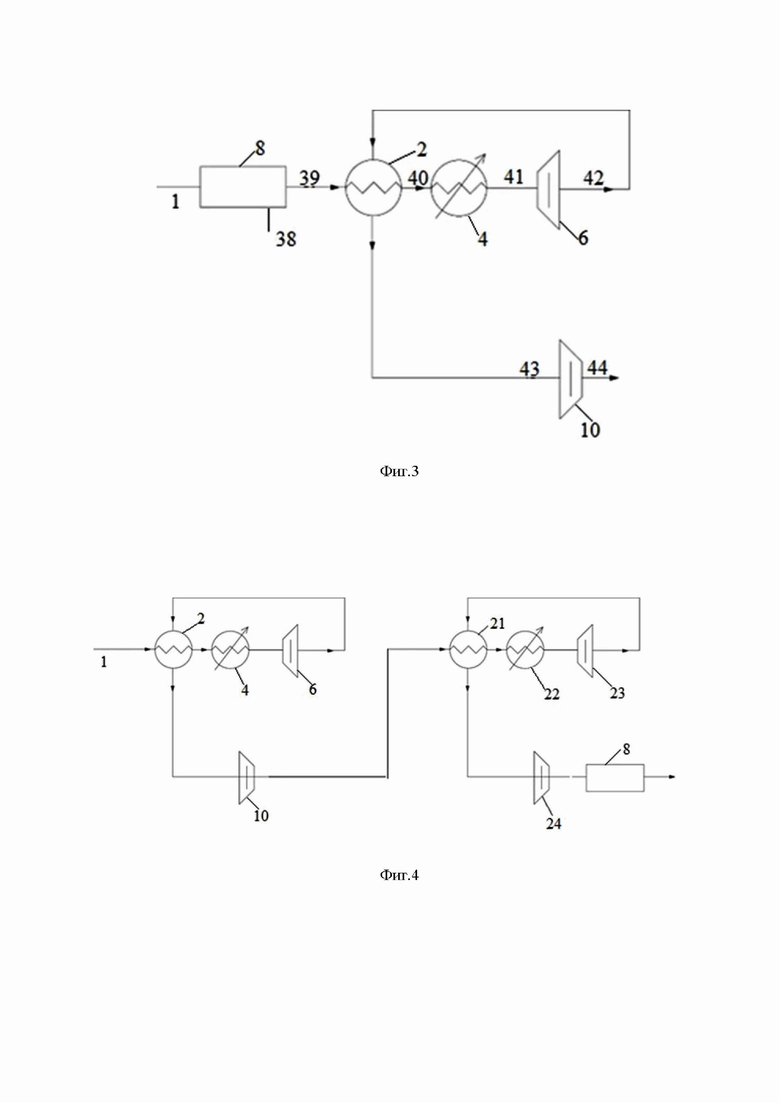

на Фиг.2 - схема предлагаемого способа по третьему и четвертому варианту реализации способа;

на Фиг.3 - схема предлагаемого способа по пятому и шестому варианту реализации способа;

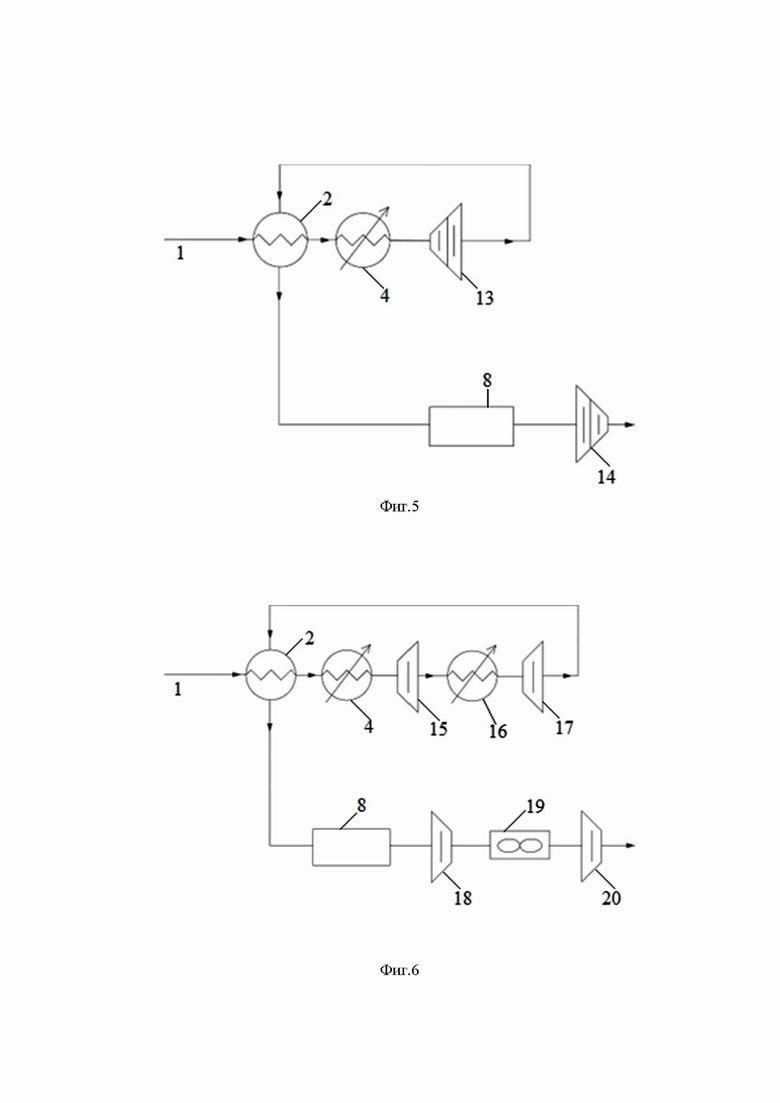

на Фиг.4 - схема предлагаемого способа, поясняющая п. 2, 12, 22, 32, 42, 52 формулы изобретения;

на Фиг.5 - схема предлагаемого способа, поясняющая реализацию способа по п.3,4, 13,14,23,24,33,34,43,44,53,54 формулы изобретения.

на Фиг.6 - схема предлагаемого способа, поясняющая реализацию способа по п.5,6,15,16,25,26,35,36,45,46,55,56 формулы изобретения.

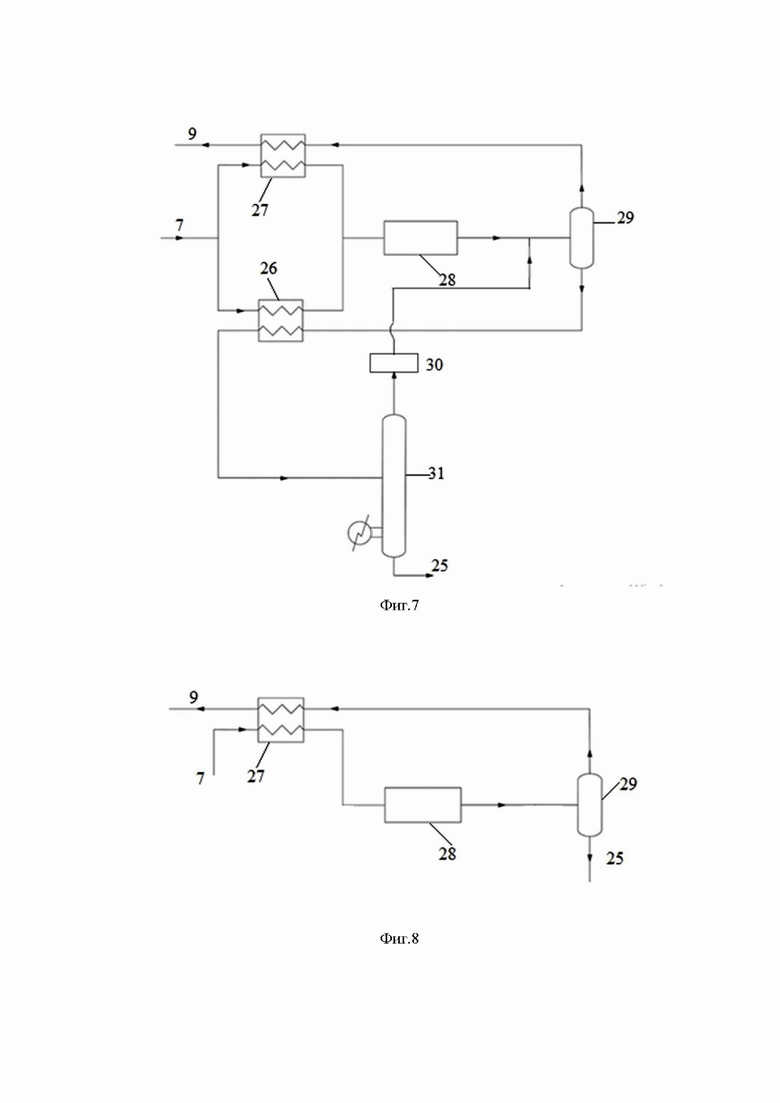

на Фиг.7 - схема блока обработки газа в блоке выделения из природного газа целевых фракций природного газа с использованием процесса низкотемпературной конденсации, в случае выделения фракции С3+ (ШФЛУ).

на Фиг.8 - схема блока обработки газа в блоке выделения из природного газа целевых фракций природного газа с использованием процесса низкотемпературной конденсации, в случае выделения водяного пара из природного газа.

На фигурах обозначены следующие позиции:

1 - входной поток природного газа,

2 - теплообменник,

4 - нагреватель,

6 - турбина ТДА,

8 - блок выделения из природного газа целевых фракций природного газа,

10 - компрессорная часть ТДА,

13 - турбина ТДА с двумя рабочими колесами,

14 - компрессорная часть ТДА с двумя колесами,

15 - первое турбинное колесо турбины ТДА,

16 - промежуточный нагреватель,

17 - второе рабочее колесо турбины ТДА,

18 - первое рабочее колесо компрессорной части ТДА,

19 - промежуточный охладитель,

20 - второе рабочее колесо компрессорной части ТДА,

21 - дополнительный теплообменник,

22 - дополнительный нагреватель,

23 - турбина ДТДА,

24 - компрессорная часть дополнительного ДТДА,

25 - целевые фракции, извлеченные из природного газа,

26, 27 - рекуперативные теплообменники,

28 - холодильная машина,

29 - сепаратор,

30 - компрессор,

31 - ректификационная колонна,

3, 5, 7, 9, 11, 12, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44 - потоки по установке.

Варианты осуществление изобретения

Работа предлагаемого изобретения по первому варианту реализации предлагаемого способа иллюстрируется на примере установки, схема которого приведена на Фиг.1. Входной поток природный газа 1 нагревают в теплообменниках 2 и нагревателях 4 и расширяют в турбине 6 ТДА. Далее газ охлаждают, например в теплообменнике 2, и обрабатывают в блоке 8 выделения из природного газа целевых фракций, Газ после обработки в блоке 8 сжимают в компрессорной части 10 ТДА, причем температуру газа перед турбиной 6 ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части 10 ТДА превышало давление газа перед турбинной частью 6 ТДА.

В соответствии с первым и вторым вариантом реализации предлагаемого способа, в блоке 8 выделения из природного газа целевых фракций используются абсорберы, и/или адсорберы, и/или мембранное разделение.

В абсорберах осуществляется разделения газовой смеси на составные части растворением одного или нескольких компонентов этой смеси в жидкости, называемой абсорбентом. Абсорбер обычно представляет собой колонку с насадкой или тарелками, в нижнюю часть которой подаётся газ, а в верхнюю - жидкость; газ удаляется из абсорбера сверху, а жидкость - снизу. При этом, целевые фракции поглощаются жидкостью. В некоторых случаях в абсорбере газ барботируется через абсорбент, залитый в колонну. Детально с конструкциями различных абсорберов можно ознакомиться в книге Рамм В. М.Адсорбция газов. Изд. 2-е, переработ. и доп. М., "Химия", 1976.

Адсорбер - это аппарат для поглощения поверхностным слоем твердого тела, называемого адсорбентом (поглотителем), растворенных или газообразных веществ. Обычно адсорбер это вертикальный или горизонтальный сосуд, заполненный твердым адсорбентом. В качестве адсорбента можно использовать активированный уголь, селикагели, цеолиты, глингистые материалы и т.д. Известны химическая и физическая адсорбция. При физической адсорбции поглощение целевых фракций происходит без химических реакций, при химической адсорбции происходит образование новых химических соединений. Одна из особенностей адсорберов - необходимость непрерывной или периодической регенерации. Регенерацию адсорбента проводят обычно посредством его нагрева и/или продувкой газом. Детально с конструкциями различных адсорберов можно ознакомиться в книге Н.В.Кельцев, Основы адсорбционной техники, М., 1984.

В случае использования мембранного разделения, выделение целевых фракций из природного газа осуществляется в мембранах, обладающих свойством селективной проницаемости компонентов природного газа, т. е. различные фракции природного газа проникают через мембрану с различной скоростью. При обработке газа в мембранном модуле исходный природный газ разделяется на два потока - на проникающие через мембрану целевые фракции (пермеат) и на очищенный природный газ (ретентат). Часто используют двухступенчатую обработку природного газа, при которой пермиат обрабатывают во второй ступени также с помощью мембран. Мембраны изготавливаются из различных материалов, например из полимеров, из нанопористых, цеолитовых или кремнеземных материалов и др. Детально с конструкциями различных мембран можно ознакомиться в книге Ю.И.Дытнерский, В.П. Брыков, Г.Г. Каграманов, Мембранное разделение газов, М. «Химия», 1991 г.

В соответствии со вторым вариантом реализации предлагаемого способа, в блоке 8 выделения из природного газа целевых фракций обработку газа проводят с использованием процесса низкотемпературной конденсации, при котором газ охлаждают с использованием теплообменников и холодильной машины, а целевые компоненты, сконденсировавшиеся при охлаждении выделяют в сепараторе и/или ректификационной колонне. В качестве примера, на Фиг.7 приведена схема возможной конфигурации такого блока 8. В блоке 8 газ охлаждается в рекуперативных теплообменниках 26 и 27, далее охлажденный газ дополнительно охлаждается в испарителе холодильной машины 28. Сконденсировавшийся при охлаждении газа углеводородный конденсат отделяют от газа в сепараторе 29. Далее отделенный конденсат нагревают в рекуперативном теплообменнике 26 и направляют в ректификационную колонну 31. Снизу колонны 31 отбирают целевые фракции 25, сверху колонны отбирается газы выветривания, которые с помощью компрессора 30 сжимаются и подаются газ перед сепаратором 29.

В качестве одного из возможных применений предлагаемого способа, в таблице 1 приведены параметры основных потоков по установке показанной на Фиг.1 для случая извлечения из попутного газа фракции, состоящей из углеводородных компонентов тяжелее пропана (С3+, ШФЛУ). Входной поток 1 природного газа с давлением 8.0 МПА и температурой 30°С, нагревается в теплообменнике 2 и нагревателе 4 до температуры 287,9°С. Далее нагретый газ расширяется в турбине турбодетандерного агрегата до давления 5.0 МПА и охлаждается в теплообменнике 2 до температуры 35°С и направляется в блок 8 выделения из природного газа целевых фракций природного газа. В котором с помощью абсорберов (первый вариант реализации предлагаемого способа); либо адсорберов и/или мембран (второй вариант реализации предлагаемого способа); либо с использованием процесса низкотемпературной конденсации, при котором газ охлаждают с использованием теплообменников и холодильной машины, а целевые компоненты, сконденсировавшиеся при охлаждении выделяют в сепараторе и/или ректификационной колонне (третий вариант реализации предлагаемого способа), происходит отделение из природного газа целевых фракций 25 природного газа С3+ (ШФЛУ). Очищенный от целевых фракций газ с выхода блока 8 с давлением 4.8 МПА сжимается в компрессорной части ТДА до давления 10,0 МПА. В данном примере из входного газа с расходом 910,8 тонн/день природного газа выделяется 188,9 тонн целевых фракций С3+. При этом газ давление газа 11 на выходе из компрессорной части ТДА превышает давление газа 5 перед турбинной частью ТДА.

В блоке 8 для выделения целевых фракций С3+ из природного газа, в данном конкретном примере, целесообразно применять:

- в качестве абсорбента бензин, керосин, солярный дистиллят, либо фракции, входящие в состав природного газа, в случае использования абсорберов (первый вариант предлагаемого способа),

- в качестве адсорбента оксид алюминий, цеолиты, селикагель и.т.п., в случае использования адсорберов (второй вариант предлагаемого способа),

- в качестве мембран половолоконные газоразделительные мембраны, полимерные мембраны и.т.п., в случае использования мембран (второй вариант предлагаемого способа),

- в качестве холодильной машины пропановые, фреоновые, аммиачные холодильные машины, в случае использования холодильных машин (третий вариант предлагаемого способа),

Теплообменники 2 могут быть установлены как последовательно с нагревателями 4, как это показано на Фиг.1, так и параллельно. Теплообменники 2 могут иметь различную конструкцию, и изготовлены в виде кожухотрубных, витых, пластинчатых и др. аппаратов.

Нагреватели 4 представляют собой теплообменные аппараты, в которых нагрев газа осуществляется за счет передачи тепла от горячего теплоносителя, такого, например, как горячее масло, пар, дымовые газы, горячий газ, горячая жидкость и.т.д. При этом нагреватели 4 могут состоять из нескольких теплообменных аппаратов с разными теплоносителями. Аппаратно, нагреватели 4 могут быть выполнены как в одном блоке с печью нагрева теплоносителя, так и раздельно. Горячим газом, используемым в качестве теплоносителя, могут служить горячие газы, имеющиеся на установке, в частности, например, горячие газы, образующиеся после компримирования газа в компрессорной части ТДА (поток 11).

Под турбодетандерным агрегатом (ТДА) понимаются машины, в которых либо турбина и компрессорная часть связаны механически, при этом механическая энергия от турбины передается компрессорной части, либо турбина и компрессорная часть связаны электрически, при этом турбина связана с электрическим генератором, а компрессорная часть связана с электродвигателем (электрическая энергия от электрического генератора передается электродвигателю). Иногда целесообразно передавать механическую работу от турбины компрессорной части используя мультипликаторы и редукторы. Каждая турбина и компрессорная часть ТДА может быть выполнена по радиальной, осевой и радиально-осевой схеме. В свою очередь в случае использования радиальной схемы, могут быть применены как центростремительные, так и центробежные рабочие колеса и направляющие аппараты. Так как на входе турбину и компрессорную часть недопустимо содержание механических и жидких примесей, поэтому в ТДА должны быть предусмотрены устройства (сепараторы, фильтры), обрабатывающие газ, перед подачей газа в турбины и компрессорные части.

Работа предлагаемого изобретения по третьему и четвертому варианту реализации предлагаемого способа иллюстрируется на примере установки, схема которого приведена на Фиг.2. Входной поток природный газа 1 нагревают в теплообменниках 2 и нагревателях 4 и расширяют в турбине 6 ТДА. Далее газ охлаждают, например в теплообменнике 2, и сжимают в компрессорной части 10 ТДА, сжатый газ обрабатывают в блоке 8 выделения из природного газа целевых фракций, причем температуру газа перед турбиной 6 ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части 10 ТДА превышало давление газа перед турбинной частью 6 ТДА.

Охлаждение газа перед компрессорной частью 10 ТДА может осуществляться также в аппарате воздушного охлаждения.

В блоке 8 выделение целевых фракций может осуществляться как с помощью абсорберов, адсорберов, мембранного разделения, так и с помощью частичной конденсации газа с использованием холода холодильной машины и выделения целевых компонентов, сконденсировавшихся при охлаждении, в сепараторе и/или ректификационной колонне,

В качестве одного из возможных применений предлагаемого способа, в таблице 2 приведены параметры основных потоков по установке показанной на Фиг.2 для случая извлечения из попутного газа водяных паров (осушка газа). Входной поток 1 природного газа с давлением 5.0 МПА и температурой 30°С, нагревается в теплообменнике 2 и нагревателе 4 до температуры 306,6°С. Далее нагретый газ расширяется в турбине турбодетандерного агрегата до давления 3.0 МПА и охлаждается в теплообменнике 2 до температуры 35°С и сжимается в компрессорной части ТДА до давления 6,0 МПА. Сжатый газ направляется в блок 8 выделения из природного газа целевых фракций природного газа. В котором с помощью абсорберов; либо адсорберов и/или мембран; либо с использованием процесса низкотемпературной конденсации, при котором газ охлаждают с использованием теплообменников и холодильной машины, а целевые компоненты, сконденсировавшиеся при охлаждении выделяют в сепараторе, происходит отделение из природного газа воды 25. В данном примере из входного газа с расходом 730,5 тонн/день природного газа выделяется 800 кг/день воды. При этом давление газа на выходе из компрессорной части 10 ТДА превышает давление газа перед турбиной 6 ТДА.

В блоке 8 для выделения водяных паров из природного газа, в данном конкретном примере, целесообразно применять:

- в качестве абсорбента этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ), метанол (четвертый вариант предлагаемого способа),

- в качестве адсорбента оксид алюминий, цеолиты, селикагель и.т.п. (пятый вариант предлагаемого способа),

- в качестве мембран половолоконные газоразделительные мембраны, полимерные мембраны и.т.п. (пятый вариант предлагаемого способа),

- в качестве холодильной машины пропановые, фреоновые, аммиачные и т.п. (шестой вариант предлагаемого способа),

Для рассматриваемого примера, одна из возможных схем блока 8 по шестому способу приведена на Фиг.8. Газ 7 охлаждается в рекуперативном теплообменнике 27 и испарителе холодильной машины до температуры -25°С, сконденсировавшаяся вода отделяется от газа в сепараторе 29, газ с верха сепаратора направляется на нагрев в рекуперативный теплообменник.

Работа предлагаемого изобретения по пятому и шестому вариантам реализации предлагаемого способа иллюстрируется на примере установки, схема которого приведена на Фиг.3. Входной поток природного газа 1 обрабатывают в блоке 8 выделения из природного газа целевых фракций, нагревают в теплообменниках 2 и нагревателях 4 и расширяют в турбине 6 ТДА. Далее газ охлаждают, например в теплообменнике 2, и сжимают в компрессорной части 10 ТДА, причем температуру газа перед турбиной 6 ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части 10 ТДА превышало давление газа перед турбинной частью 6 ТДА.

Охлаждение газа перед компрессорной частью 10 ТДА может осуществляться также в аппарате воздушного охлаждения.

В качестве одного из возможных применений предлагаемого способа, в таблице 3 приведены параметры основных потоков по установке показанной на Фиг.3 для случая извлечения из попутного газа кислых компонентов H2S и СО2. Входной поток 1 природного газа с давлением 6.0 МПА и температурой 30°С направляется в блок 8 выделения из природного газа кислых компонентов Н2S и СО2, в котором отделяется поток кислых компонентов 38, а очищенный от кислых компонентов газ нагревается в теплообменнике 2 и нагревателе 4 до температуры 300°С. Далее нагретый газ расширяется в турбине турбодетандерного агрегата до давления 4.0 МПА и охлаждается в теплообменнике 2 до температуры 50°С и сжимается в компрессорной части ТДА до давления 6,5 МПА.

В блоке 8 выделение из природного газа кислых компонентов осуществляется с помощью абсорберов; либо адсорберов и/или мембран; либо с использованием процесса низкотемпературной конденсации, при котором газ охлаждают с использованием теплообменников и холодильной машины, а целевые компоненты, сконденсировавшиеся при охлаждении выделяют в сепараторе и/или ректификационной колонне, происходит отделение из природного газа кислых компонентов Н2S и СО2. При этом давление газа на выходе из компрессорной части 10 ТДА превышает давление газа перед турбиной 6 ТДА.

В блоке 8 для выделения кислых компонентов H2S и СО2 из природного газа, в данном конкретном примере, целесообразно применять:

- в качестве абсорбента амины, цеолиты, щелочи, или другие инновационные абсорбентов (седьмой вариант предлагаемого способа),

- в качестве адсорбента, активированный уголь, молекулярные сита, оксиды Zn или оксиды Cu, цинк-медный поглотитель, синтетический сорбент для очистки газов от сероводорода с содержанием 35-95% оксидов марганца, или другие инновационные адсорбенты (восьмой вариант предлагаемого способа),

- в качестве мембран, эластичная мембрана, полимерные мембраны или другие инновационных мембраны (восьмой вариант предлагаемого способа),

- в качестве холодильной машины, пропановые, фреоновые, аммиачные, на смешанных хладагентах, углекислотные, воздушные или другие инновационные холодильные машины (девятый вариант предлагаемого способа),

Для рассматриваемого примера, одна из возможных схем блока 8 по шестому варианту способа приведена на Фиг.8. Газ 7 охлаждается в рекуперативном теплообменнике 27 и испарителе холодильной машины до температуры -20°С, сконденсировавшаяся вода отделяется от газа в сепараторе 29, газ с верха сепаратора направляется на нагрев в рекуперативный теплообменник.

В случаях когда требуется значительное увеличение давления газа на выходе из установки, на Фиг.4 представлен вариант реализации способа по п.2,12,22,32,42,52 формулы изобретения, в котором после сжатия газа в компрессорной части 10 ТДА, газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках 21 газ-газ и/или дополнительных нагревателях 22, расширение нагретого газа в турбине 23 дополнительного турбодетандерного агрегата (ДТДА), охлаждение газа в теплообменнике 21, сжатие газа в компрессорной части 24 ДТДА. Аналогичную, по крайней мере, однократную дополнительную обработку газа можно проводить и после обработки газа в блоке выделения из природного газа целевых фракций природного газа.

Турбина ТДА и /или ДТДА, может включать в себя, по крайней мере, два турбинных рабочих колеса. На Фиг.5 показана турбина ТДА 13 с двумя рабочими колесами. Использование двух и более турбинных колеса целесообразно при больших степенях расширения газа в турбине, в этом случае использование нескольких рабочих колес позволяет увеличить эффективность (КПД) расширения газа в турбине. Это позволяет отобрать большую механическую энергию с турбины.

Компрессорная часть ТДА и /или ДТДА, может включать в себя, по крайней мере, два компрессорных рабочих колеса. На Фиг.5 показана компрессорная часть ТДА 14 с двумя компрессорными рабочими колесами. Использование двух и более компрессорных колеса целесообразно при больших степенях сжатия газа в компрессорной части ТДА, в этом случае использование нескольких рабочих колес позволяет увеличить эффективность (КПД) сжатия газа в компрессорной части ТДА. Это позволяет обеспечить более высокую степень сжатия газа в компрессорной части ТДА.

Компрессорные и турбинные рабочие колеса ТДА и /или ДТДА могут быть разбиты на несколько независимых корпусов для уменьшения размера корпусов, и снижения стоимости ТДА и ДТДА.

Для увеличения отбираемой механической энергии, перед любым турбинным рабочим колесом газ может быть дополнительно нагрет, как это показано на схеме Фиг.6. В этой схеме после нагрева газа в теплообменнике 2 и нагревателе 4 газ расширяется в первом рабочем колесе турбины ТДА, затем газ нагревают в дополнительном нагревателе 16 и расширяют во втором рабочем колесе турбины ТДА.

Для увеличения степени сжатия в компрессорной части ТДА, перед любым компрессорным рабочим колесом газ может быть дополнительно охлажден как это показано на схеме Фиг.6. В этой схеме после сжатия газа в первом компрессорном рабочем колесе газ охлаждается, например в аппарате воздушного охлаждения 19, и расширяется во втором компрессорном рабочем колесе ТДА

В случае значительного удаления ТДА от блока выделения из природного газа целевых фракций природного газа, передача газа между блоком выделения из природного газа целевых фракций природного газа и ТДА может осуществляется посредством газопровода большой протяженности. Аналогично, передача газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и/или нагревателями также может осуществляться посредством газопровода большой протяженности. В некоторых случаях длина данного газопровода может достигать нескольких десятков километров.

Для снижения капитальных затрат, ДТА и ДТДА могут быть выполнены в одном корпусе.

Температуру газа перед турбиной ТДА, в некоторых случаях, обеспечивают на уровне выше 200°С. Как показывают опытные испытания установок, базирующихся на предлагаемом способе, существующие в настоящее время турбодетандерные агрегаты позволяют обеспечивать давление газа на выходе из компрессорной части ТДА превышающее давление газа перед турбинной частью ТДА, при уровне температуры газа перед турбиной ТДА на уровне выше 200°С.

Нагрев природного газа в теплообменниках и/или нагревателях можно осуществлять за счет тепла, образующегося при сгорании природного газа в чистом кислороде. В этом случае в горелку нагревателя, подают чистый кислород, получаемый на воздухоразделительной установке, и природный газ. При сгорании природного газа в чистом кислороде в дымовых газах будет содержаться в основном СО2 и пары воды. В этом случае дымовой газ, после предварительной обработки может быть закачан в пласт, или использован для других нужд (например, для производства чистого СО2 или для питания растений или бактерий, при производстве протеина).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка выделения из природного газа целевых фракций | 2020 |

|

RU2749628C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НА ЗАВЕРШАЮЩЕЙ СТАДИИ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2021 |

|

RU2775239C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| Способ закачки газа в пласт (варианты) | 2020 |

|

RU2750013C1 |

| Способ сжижения природного газа по циклу частичного сжижения за счет перепада давления и установка для его осуществления | 2018 |

|

RU2678236C1 |

| СПОСОБ СЖИЖЕНИЯ, ХРАНЕНИЯ И ГАЗИФИКАЦИИ ПРИРОДНОГО ГАЗА "МОСЭНЕРГО-ТУРБОКОН" | 2021 |

|

RU2770777C1 |

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| Газотурбодетандерная энергетическая установка тепловой электрической станции | 2018 |

|

RU2699445C1 |

| Способ работы газотурбодетандерной энергетической установки тепловой электрической станции | 2017 |

|

RU2656769C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

Изобретение относится к газовой отрасли промышленности, а именно к процессам выделения из газовых смесей целевых фракций, в частности, может быть использовано для извлечения из природного газа пропан–бутановой и этановой фракций, стабильного газового бензина, кислых компонентов, воды и т.д. В способе выделения из природного газа целевых фракций обработка газа включает в себя следующие друг за другом процессы: нагрева природного газа в теплообменнике газ-газ и нагревателе, расширения нагретого природного газа в турбине турбодетандерного агрегата (ТДА), охлаждения газа в теплообменнике газ-газ, выделения из природного газа целевых фракций природного газа посредством абсорбции, или адсорбции, или мембранного разделения, сжатия всего потока обработанного газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА. Техническим результатом, достигаемым при реализации заявленного изобретения, является существенное сокращение капитальных и эксплуатационных затрат на установках, предназначенных для извлечения целевых фракций. 6 н. и 54 з.п. ф-лы, 8 ил., 3 табл.

1. Способ выделения из природного газа целевых фракций, включающий в себя следующие друг за другом процессы нагрева природного газа в теплообменнике газ-газ и нагревателе, расширения нагретого природного газа в турбине турбодетандерного агрегата (ТДА), охлаждения газа в теплообменнике газ-газ, выделения из природного газа целевых фракций природного газа посредством абсорбции, или адсорбции, или мембранного разделения, сжатия всего потока обработанного газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

2. Способ по п.1, отличающийся тем, что после сжатия газа в компрессорной части ТДА и/или после выделения из природного газа целевых фракций природного газа газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках газ-газ и/или дополнительных нагревателях, расширение нагретого газа в турбине дополнительного турбодетандерного агрегата (ДТДА), охлаждение газа и сжатие газа в компрессорной части ДТДА.

3. Способ по п.1 или 2, отличающийся тем, что турбина ТДА и/или ДТДА включает в себя по крайней мере два турбинных рабочих колеса.

4. Способ по п.1 или 2, отличающийся тем, что компрессорная часть ТДА и/или ДТДА включает в себя по крайней мере два компрессорных рабочих колеса.

5. Способ по п.3, отличающийся тем, что перед каждым турбинным рабочим колесом газ дополнительно нагревают.

6. Способ по п.4, отличающийся тем, что перед каждым компрессорным рабочим колесом газ дополнительно охлаждают.

7. Способ по п.1, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и ТДА осуществляют посредством газопровода.

8. Способ по п.1, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и нагревателями осуществляют посредством газопровода.

9. Способ по из п.1 или 2, отличающийся тем, что температуру газа перед турбиной ТДА обеспечивают на уровне выше 200 °С.

10. Способ по п.1 или 2, отличающийся тем, что нагрев природного газа в нагревателях осуществляют за счет тепла, образующегося при сгорании природного газа в чистом кислороде.

11. Способ выделения из природного газа целевых фракций, включающий в себя следующие друг за другом процессы нагрева природного газа в теплообменнике газ-газ и нагревателе, расширения нагретого природного газа в ТДА, охлаждения газа в теплообменнике газ-газ, частичной конденсации газа с использованием холода холодильной машины и выделения целевых компонентов, сконденсировавшихся при охлаждении, в сепараторе и/или ректификационной колонне, последующего сжатии всего потока газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

12. Способ по п.11, отличающийся тем, что после сжатия газа в компрессорной части ТДА и/или после обработки газа в блоке выделения из природного газа целевых фракций природного газа газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках газ-газ и/или дополнительных нагревателях, расширение нагретого газа в турбине ДТДА, охлаждение газа и сжатие газа в компрессорной части ДТДА.

13. Способ по п.11 или 12, отличающийся тем, что турбина ТДА и/или ДТДА включает в себя по крайней мере два турбинных рабочих колеса.

14. Способ по п.11 или 12, отличающийся тем, что компрессорная часть ТДА и/или ДТДА включает в себя по крайней мере два компрессорных рабочих колеса.

15. Способ по п.13, отличающийся тем, что перед каждым турбинным рабочим колесом газ дополнительно нагревают.

16. Способ по п.14, отличающийся тем, что перед каждым компрессорным рабочим колесом газ дополнительно охлаждают.

17. Способ по п.11, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и ТДА осуществляют посредством газопровода.

18. Способ по п.11, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и нагревателями осуществляют посредством газопровода.

19. Способ по п.11, отличающийся тем, что температуру газа перед турбиной ТДА обеспечивают на уровне выше 200 °С.

20. Способ по п.11 или 12, отличающийся тем, что нагрев природного газа в нагревателях осуществляют за счет тепла, образующегося при сгорании природного газа в чистом кислороде.

21. Способ выделения из природного газа целевых фракций, включающий в себя следующие друг за другом процессы нагрева газа в теплообменнике газ-газ и нагревателе, расширения нагретого газа в турбине турбодетандерного агрегата (ТДА), охлаждения газа в теплообменнике газ-газ, сжатия всего потока газа в компрессорной части ТДА, выделения из природного газа целевых фракций природного газа посредством абсорбции, или адсорбции, или мембранного разделения, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

22. Способ по п.21, отличающийся тем, что после сжатия газа в компрессорной части ТДА и/или после обработки газа в блоке выделения из природного газа целевых фракций природного газа газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках газ-газ и/или дополнительных нагревателях, расширение нагретого газа в турбине ДТДА, охлаждение газа и сжатие газа в компрессорной части ДТДА.

23. Способ по п.21 или 22, отличающийся тем, что турбина ТДА и/или ДТДА включает в себя по крайней мере два турбинных рабочих колеса.

24. Способ по п.21 или 22, отличающийся тем, что компрессорная часть ТДА и/или ДТДА включает в себя по крайней мере два компрессорных рабочих колеса.

25. Способ по п.22, отличающийся тем, что перед каждым турбинным рабочим колесом газ дополнительно нагревают.

26. Способ по п.23, отличающийся тем, что перед каждым компрессорным рабочим колесом газ дополнительно охлаждают.

27. Способ по п.21, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и ТДА осуществляют посредством газопровода.

28. Способ по п.21, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и нагревателями осуществляют посредством газопровода.

29. Способ по п.21 или 22, отличающийся тем, что температуру газа перед турбиной ТДА обеспечивают на уровне выше 200 °С.

30. Способ по п.1 или 2, отличающийся тем, что нагрев природного газа в нагревателях осуществляют за счет тепла, образующегося при сгорании природного газа в чистом кислороде.

31. Способ выделения из природного газа целевых фракций, включающий в себя следующие друг за другом процессы нагрева природного газа в теплообменнике газ-газ и нагревателе, расширения нагретого природного газа в турбине ТДА, охлаждения газа в теплообменнике газ-газ, сжатия всего потока газа в компрессорной части ТДА, частичной конденсации газа с использованием холода холодильной машины и выделения целевых компонентов, сконденсировавшихся при охлаждении, в сепараторе и/или ректификационной колонне, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

32. Способ выделения из природного газа целевых фракций по п.31, отличающийся тем, что после сжатия газа в компрессорной части ТДА и/или после обработки газа в блоке выделения из природного газа целевых фракций природного газа газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках газ-газ и/или дополнительных нагревателях, расширение нагретого газа в турбине ДТДА, охлаждение газа и сжатие газа в компрессорной части ДТДА.

33. Способ по п.31 или 32, отличающийся тем, что турбина ТДА и/или ДТДА включает в себя по крайней мере два турбинных рабочих колеса.

34. Способ по п.31 или 32, отличающийся тем, что компрессорная часть ТДА и/или ДТДА включает в себя по крайней мере два компрессорных рабочих колеса.

35. Способ по п.32, отличающийся тем, что перед каждым турбинным рабочим колесом газ дополнительно нагревают.

36. Способ по п.34, отличающийся тем, что перед каждым компрессорным рабочим колесом газ может быть дополнительно охлажден.

37. Способ по п.31, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и ТДА осуществляют посредством газопровода.

38. Способ по п.31, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и нагревателями осуществляет посредством газопровода.

39. Способ по п.31 или 32, отличающийся тем, что температуру газа перед турбиной ТДА обеспечивают на уровне выше 200 °С.

40. Способ по п.31 или 32, отличающийся тем, что нагрев природного газа в нагревателях осуществляют за счет тепла, образующегося при сгорании природного газа в чистом кислороде.

41. Способ выделения из природного газа целевых фракций, включающий в себя следующие друг за другом процессы выделения из природного газа целевых фракций природного газа посредством абсорбции, или адсорбции, или мембранного разделения, нагрева газа в теплообменнике газ-газ и нагревателе, расширения нагретого газа в турбине ТДА, охлаждения газа по меньшей мере в теплообменнике газ-газ, сжатия всего потока газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

42. Способ по п.41, отличающийся тем, что после сжатия газа в компрессорной части ТДА и/или после обработки газа в блоке выделения из природного газа целевых фракций природного газа газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках газ-газ и/или дополнительных нагревателях, расширение нагретого газа в турбине ДТДА, охлаждение газа и сжатие газа в компрессорной части ДТДА.

43. Способ по п.41 или 42, отличающийся тем, что турбина ТДА и/или ДТДА включает в себя по крайней мере два турбинных рабочих колеса.

44. Способ по п.41 или 42, отличающийся тем, что компрессорная часть ТДА и/или ДТДА включает в себя по крайней мере два компрессорных рабочих колеса.

45. Способ по п.42, отличающийся тем, что перед каждым турбинным рабочим колесом газ дополнительно нагревают.

46. Способ по п.43, отличающийся тем, что перед каждым компрессорным рабочим колесом газ дополнительно охлаждают.

47. Способ по п.41, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и ТДА осуществляют посредством газопровода.

48. Способ по п.41, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и нагревателями осуществляют посредством газопровода.

49. Способ по п.41 или 42, отличающийся тем, что температуру газа перед турбиной ТДА обеспечивают на уровне выше 200 °С.

50. Способ по п.41 или 42, отличающийся тем, что нагрев природного газа в нагревателях осуществляют за счет тепла, образующегося при сгорании природного газа в чистом кислороде.

51. Способ выделения из природного газа целевых фракций, включающий в себя следующие друг за другом процессы частичной конденсации газа с использованием холода холодильной машины и выделения целевых компонентов, сконденсировавшихся при охлаждении, в сепараторе и/или ректификационной колонне, последующего нагрева газа в теплообменнике газ-газ и нагревателе, расширения нагретого газа в турбине турбодетандерного агрегата (ТДА), охлаждения газа в теплообменнике газ-газ, сжатия всего потока газа в компрессорной части ТДА, причем температуру газа перед турбиной ТДА обеспечивают на таком уровне, чтобы давление газа на выходе из компрессорной части ТДА превышало давление газа перед турбиной ТДА.

52. Способ по п.51, отличающийся тем, что после сжатия газа в компрессорной части ТДА и/или после обработки газа в блоке выделения из природного газа целевых фракций природного газа газ дополнительно подвергают по крайней мере однократной дополнительной обработке, включающей в себя нагрев газа в дополнительных теплообменниках газ-газ и/или дополнительных нагревателях, расширение нагретого газа в турбине ДТДА, охлаждение газа и сжатие газа в компрессорной части ДТДА.

53. Способ по п.51 или 52, отличающийся тем, что турбина ТДА и/или ДТДА включает в себя по крайней мере два турбинных рабочих колеса.

54. Способ по п.51 или 52, отличающийся тем, что компрессорная часть ТДА и/или ДТДА включает в себя по крайней мере два компрессорных рабочих колеса.

55. Способ по п.53, отличающийся тем, что перед каждым турбинным рабочим колесом газ дополнительно нагревают.

56. Способ по п.54, отличающийся тем, что перед каждым компрессорным рабочим колесом газ дополнительно охлаждают.

57. Способ по п.51, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и ТДА осуществляют посредством газопровода.

58. Способ по п.51, отличающийся тем, что передачу газа между блоком выделения из природного газа целевых фракций природного газа и теплообменниками и нагревателями осуществляют посредством газопровода.

59. Способ по п.51 или 52, отличающийся тем, что температуру газа перед турбиной ТДА обеспечивают на уровне выше 200 °С.

60. Способ по п.51 или 52, отличающийся тем, что нагрев природного газа в нагревателях осуществляют за счет тепла, образующегося при сгорании природного газа в чистом кислороде.

| Способ и установка выделения из природного газа целевых фракций | 2020 |

|

RU2749628C1 |

| СПОСОБ КОМПРИМИРОВАНИЯ ОТБЕНЗИНЕННОГО ГАЗА | 2016 |

|

RU2626270C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 1995 |

|

RU2088866C1 |

| US 2010242536 A1, 30.09.2010. | |||

Авторы

Даты

2023-08-14—Публикация

2023-02-15—Подача