Изобретение относится к газоперерабатывающей промышленности и криогенной технике и может быть использовано для сжижения природного газа на газораспределительных станциях за счет использования перепада давлений между магистральным и распределительным трубопроводами.

Известен способ сжижения природного газа, по которому газ, поступающий в установку сжижения из магистрального трубопровода, разделяют на технологический и продукционный потоки. Технологический поток газа осушают, и после предварительного теплообменника он поступает на расширительное устройство - детандер турбо-детандерного агрегата (ТДА), где давление и температура газа понижаются. Затем газ возвращается обратным потоком в распределительный трубопровод, охлаждая продукционный поток газа. Продукционный поток газа предварительно сжимается в компрессоре ТДА, затем осушается и очищается от высококипящих компонентов (в том числе от СО2), проходит прямым потоком через теплообменники, где охлаждается, и после дросселирования частично сжижается. Температура продукционного потока газа перед расширительным устройством выбирается из условия наибольшей степени сжижения газа при отсутствии кристаллизации СО2 после расширения газа (RU 2438081 С2, 27.12.2011). В данном способе использование ТДА предполагает компримирование продукционного и технологического потока в его компрессоре за счет сброса давления технологического потока на турбине. Такое решение снижает требования к наличию в газе СО2 за счет более высокой температуры технологического потока газа после детандера.

Недостатком этого способа является низкий коэффициент сжижения - не выше 8,5% от входного потока, поэтому для получения существенных объемов сжиженного природного газа (СНГ) по такой технологии требуется наличие высокопроизводительной газораспределительной станции с низким коэффициентом сезонной неравномерности, количество которых ограничено.

Наиболее близким к предлагаемому изобретению является способ сжижения природного газа, по которому газ, отобранный из магистрального трубопровода, после очистки от механических примесей и осушки от влаги разделяют на продукционный и технологический поток. Технологический поток поступает на компрессор ТДА, охлаждается потоком газа из газопровода, затем охлаждается в рекуперативном теплообменнике и направляется на детандер ТДА, затем охлаждает технологический и продукционный потоки и поступает в газопровод внешнего транспорта. Продукционный поток очищается от СО2, охлаждается технологическим и отпарным газом, дросселируется перед концевым сепаратором, при этом часть газа сжижается и отводится в парк хранения, а паровая фаза смешивается с технологическим потоком и отводится на выход газораспределительной станции (ГРС) (RU 2541360 C1, 10.02.2015).

Установка для осуществления данного способа содержит линию отвода природного газа, включающую блок осушки, компрессор ТДА и теплообменник, соединенные с линией отвода технологическую и продукционную линии, продукционная линия включает последовательно установленные блок очистки от СО2, теплообменники, дроссель, концевой сепаратор и резервуар для хранения сжиженного газа, технологическая линия включает теплообменники и детандер ТДА (см. там же).

Недостатком данного способа сжижения газа и установки для его осуществления является ограничение по содержанию СО2 в газе магистрального газопровода. В зависимости от принятой температуры и давления охлаждения технологического потока в детандере максимальное содержание СО2 в газе не должно превышать 0,4-0,5 мол. %. При превышении этого значения будет наблюдаться выпадение кристаллов СО2 после детандера, что может привести к закупорке трубопроводов и прекращению работы оборудования.

Технической проблемой предлагаемого изобретения является увеличение степени сжижения природного газа с одновременным снижением чувствительности технологии к наличию в газе СО2.

Техническая проблема решается способом сжижения природного газа, заключающимся в том, что отбираемый перед газораспределительной станцией (ГРС) газ осушают и разделяют на продукционный и технологический потоки, технологический поток сжимают в компрессоре турбо-детандерного агрегата (ТДА), охлаждают в рекуперативных теплообменниках и направляют в детандер ТДА, где технологический поток охлаждается, и далее направляют последовательно в рекуперативные теплообменники для охлаждения технологического и продукционного потоков газа, после чего направляют его в трубопровод на выход ГРС, продукционный поток очищают от СО2, часть газа продукционного потока после очистки направляют в технологический поток перед его сжатием в компрессоре ТДА, остальную часть продукционного потока охлаждают последовательно в рекуперативном теплообменнике технологическим потоком и в криогенном теплообменнике газом испарения из концевого сепаратора и технологическим потоком газа из детандера ТДА, дросселируют продукционный поток и образовавшуюся парожидкостную смесь направляют в концевой сепаратор, из которого направляют сжиженный газ в резервуары хранения.

Кроме того, целесообразно отделять от технологического потока сконденсировавшиеся углеводороды перед сжатием его в компрессоре.

Техническая проблема также решается установкой для сжижения природного газа, содержащей линию отвода природного газа с входа ГРС, включающую блок осушки, соединенные с линией отвода технологическую и продукционную линии и турбодетандерный агрегат (ТДА), продукционная линия включает последовательно установленные блок очистки от СО2, теплообменник предварительного охлаждения и основной теплообменник охлаждения, дроссель, концевой сепаратор и по меньшей мере один резервуар для хранения сжиженного газа, технологическая линия включает теплообменник охлаждения технологического потока, детандер ТДА и проходит через теплообменник предварительного охлаждения и основной теплообменник охлаждения, отличающаяся тем, что участок продукционной линии на выходе из блока очистки соединен с начальным участком технологической линии, а компрессор ТДА установлен на начальном участке технологической линии.

Кроме того, целесообразно, чтобы технологическая линия включала сепаратор углеводородов перед входом детандера ТДА.

Кроме того, целесообразно, чтобы по меньшей мере один резервуар для хранения сжиженного газа был соединен с линией отвода отпарного газа, проходящей через указанный теплообменник предварительного охлаждения и подключенной к всасывающему входу эжектора, который установлен на линии, соединяющей начальный участок продукционной линии с выходным участком технологической линии.

Кроме того, целесообразно на выходном участке технологической линии установить компрессор.

Снижение чувствительности установки к содержанию в магистральном газе СО2 достигается путем увеличения производительности блока очистки от СО2 для возможности сдачи части газа в основной охлаждающий технологический поток с целью снижения в нем концентрации CO2. Такое решение позволяет поддерживать концентрацию СО2 на уровне не выше 0,5 мол. % перед турбиной ТДА при превышении этого значения в отбираемом на установку газе.

Увеличение производительности установки происходит за счет снижения концентрации СО2 в основном технологическом потоке и получения более низкой температуры газа после детандера, за счет чего можно увеличить объем охлаждаемого продукционного потока и выход продукта.

Для компенсации производительности при возможном увеличении давления в выходном трубопроводе после ГРС, схемой сжижения предусматривается установка компрессора возвратного потока газа. Кроме того, существует возможность режимом работы компрессора понизить давление на детандере и увеличить либо поддерживать производительность установки в случае снижения входного давления газа.

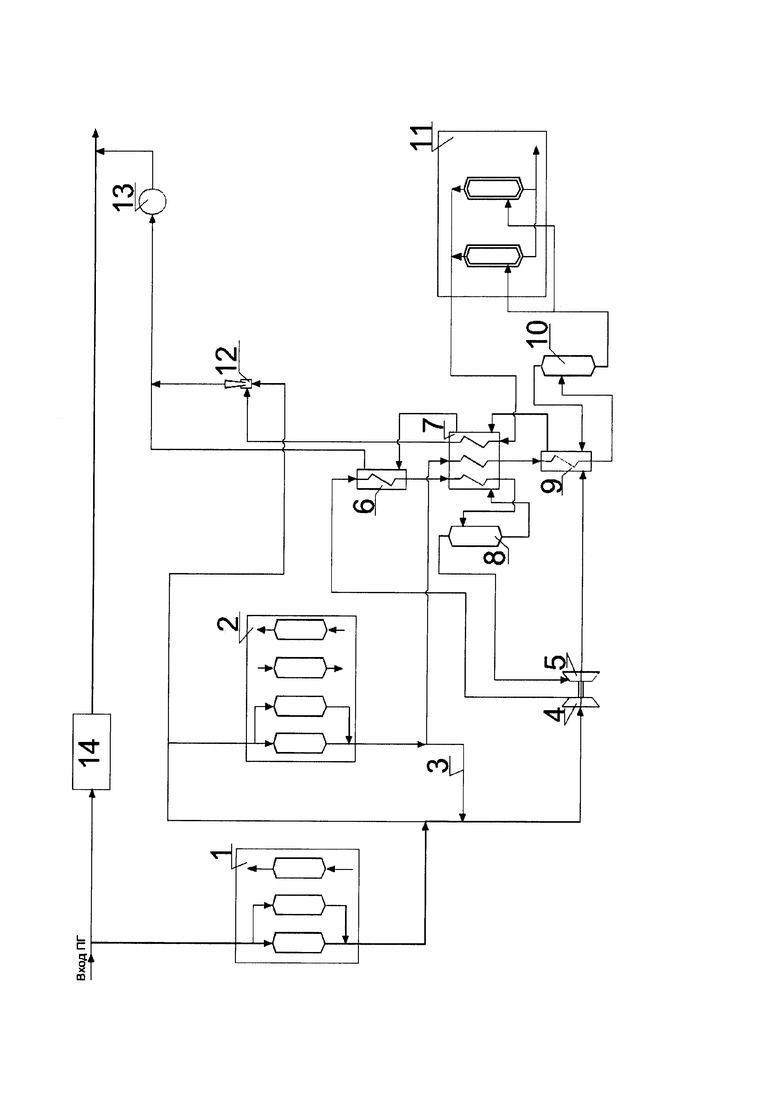

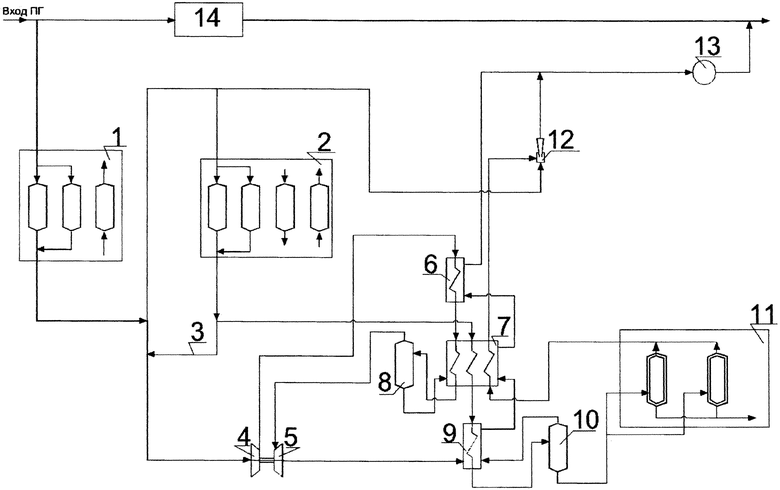

На чертеже представлена принципиальная схема предложенной установки для сжижения природного газа.

Установка для сжижения природного газа содержит линию подачи природного газа, подсоединенную к трубопроводу перед газораспределительной станцией 14 (ГРС) и включающую блок 1 осушки. Далее эта линия разделяется на две - технологическую и продукционную линии. Продукционная линия включает последовательно установленные блок 2 очистки от СО2, теплообменник 7 предварительного охлаждения и основной теплообменник 9 охлаждения, дроссель (на схеме не показан), концевой сепаратор 10 и один или несколько резервуаров 11 для хранения сжиженного газа. Технологическая линия включает компрессор 4 турбодетандерного агрегата (ТДА), теплообменник 6 охлаждения технологического потока, детандер 5 ТДА и проходит через теплообменник 7 предварительного охлаждения и основной теплообменник 9 охлаждения. Участок продукционной линии на выходе из блока 2 очистки соединен трубопроводом 3 с начальным участком технологической линии. Технологическая линия может также включать сепаратор 8 углеводородов перед входом детандера 5 ТДА.

Резервуары 11 для хранения сжиженного газа соединены с линией отвода отпарного газа, которая проходит через теплообменник 7 предварительного охлаждения и подключена к всасывающему входу эжектора 12, который установлен на линии, соединяющей начальный участок продукционной линии с выходным участком технологической линии. На выходном участке технологической линии установлен компрессор 13.

Способ сжижения природного газа осуществляется следующим образом.

Природный газ, отбираемый перед ГРС 14 из магистрального трубопровода, поступает в блок 1 цеолитовой осушки газа от влаги, где из него извлекается влага до точки росы не менее минус 70°С. Затем поток газа разделяется на технологический и продукционный потоки.

Технологический поток, предназначенный для охлаждения продукционного, поступает на компрессор 4 ТДА, дожимается за счет сброса давления и совершаемой работы газа на детандере 5 и направляется в рекуперативный теплообменник 6, где он охлаждается технологическим потоком перед сбросом его в газопровод за ГРС 14 и далее направляется в рекуперативный теплообменник 7 предварительного охлаждения. Охлажденный газ направляется в сепаратор 8 для отделения сконденсировавшихся углеводородов и далее поступает на детандер 5. Углеводороды из сепаратора 8 отводятся в теплообменник 7 предварительного охлаждения, отдают свой холод технологическому и продукционному потоку, при этом испаряясь обратно в технологический поток.

Технологический поток газа расширяется в детандере 5 с совершением работы, при этом резко теряя температуру. Работа газа, совершаемая на детандерном колесе, передается через вал на компрессор 4 и компримирует входящий технологический поток. Охлажденный газ отдает свой холод продукционному потоку в криогенном теплообменнике 9, затем в теплообменниках 7 и 6 и направляется в выходной трубопровод с установки.

Продукционный поток после блока 1 осушки от влаги отделяется от технологического потока и направляется в блок 2 очистки от СО2, далее он охлаждается в теплообменниках 7 и 9, дросселируется до давления, несколько превышающего давление в выходном трубопроводе, после чего образовавшаяся парожидкостная смесь поступает в концевой сепаратор 10. Сжиженный газ из сепаратора 10 под собственным давлением поступает в резервуар 11 хранения, а газовая фаза возвращается через теплообменники 9, 7 и 6 в газопровод на выход ГРС 14.

В случае повышения концентрации СО2 в технологическом потоке свыше 0,5% мольных возникает вероятность образования кристаллов углекислоты, их накопление в трубопроводах и аппаратах установки с последующим прекращением работы оборудования. Для увеличения диапазона работы установки по содержанию в газе СО2 из продукционного потока газа после его очистки предусматривается перепуск части чистого газа в технологический поток по трубопроводу 3.

В случае повышения давления в выходном трубопроводе в схеме предусматривается выходной компрессор 13. Компрессор поддерживает производительность установки как в случае превышения давления в выходном трубопроводе, так и при снижении давления во входном трубопроводе перед ГРС 14.

Хранение СПГ предусматривается под давлением ниже выходного давления с установки. Газ испарения из резервуаров 11 хранения направляется в качестве пассивного потока на эжектор 12 и выводится из установки вместе с технологическим потоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (СПГ) В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ (ГРС) | 2017 |

|

RU2673642C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

| Способ производства сжиженного природного газа | 2016 |

|

RU2636966C1 |

| Комплекс сжижения природного газа на газораспределительной станции (варианты) | 2018 |

|

RU2707014C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| Установка для производства сжиженного природного газа | 2024 |

|

RU2840008C1 |

| СПОСОБ СЖИЖЕНИЯ, ХРАНЕНИЯ И ГАЗИФИКАЦИИ ПРИРОДНОГО ГАЗА "МОСЭНЕРГО-ТУРБОКОН" | 2021 |

|

RU2770777C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2018 |

|

RU2689505C1 |

| УСТАНОВКА ПО СЖИЖЕНИЮ ПРИРОДНОГО ГАЗА | 2018 |

|

RU2688595C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2017 |

|

RU2665787C1 |

Изобретение относится к газоперерабатывающей промышленности и может быть использовано для сжижения природного газа на газораспределительных станциях (ГРС). Отбираемый перед ГРС 14 газ осушают в блоке 1 осушки и разделяют на продукционный и технологический потоки. Технологический поток сжимают в компрессоре 4 турбодетандерного агрегата (ТДА), охлаждают в теплообменниках 6 и 7 и направляют в детандер 5 ТДА и далее в рекуперативные теплообменники 9, 7 и 6 для охлаждения технологического и продукционного потоков газа, после чего направляют его на выход ГРС 14. Продукционный поток очищают от СО2 в блоке 2 очистки. Часть газа продукционного потока после очистки направляют по трубопроводу 3 в технологический поток перед его сжатием в компрессоре 4. Остальную часть продукционного потока охлаждают последовательно в теплообменнике 7 технологическим потоком и в криогенном теплообменнике 9 газом испарения из концевого сепаратора 10, дросселируют и образовавшуюся парожидкостную смесь направляют в концевой сепаратор 10, из которого направляют сжиженный газ в резервуары 11 хранения. Изобретение позволяет снизить чувствительность установки к СО2 и повысить ее производительность за счет снижения содержания СО2 в технологическом потоке. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ сжижения природного газа, заключающийся в том, что отбираемый перед газораспределительной станцией (ГРС) газ осушают и разделяют на продукционный и технологический потоки, технологический поток сжимают в компрессоре турбодетандерного агрегата (ТДА), охлаждают и направляют в детандер ТДА, где технологический поток охлаждается, и далее направляют последовательно в теплообменники для охлаждения технологического и продукционного потоков газа, после чего направляют его на выход, продукционный поток очищают от СО2, часть газа продукционного потока после очистки направляют в технологический поток перед его сжатием в компрессоре ТДА, остальную часть продукционного потока охлаждают последовательно в теплообменнике технологическим потоком и в криогенном теплообменнике газом испарения из концевого сепаратора и технологическим потоком газа из детандера ТДА, после чего дросселируют продукционный поток и образовавшуюся парожидкостную смесь направляют в концевой сепаратор, из которого направляют сжиженный газ в резервуары хранения.

2. Способ по п. 1, в котором отделяют от технологического потока сконденсировавшиеся углеводороды перед сжатием его в компрессоре.

3. Установка для сжижения природного газа, содержащая линию подачи природного газа, включающую блок осушки, соединенные с линией отвода технологическую и продукционную линии и турбодетандерный агрегат (ТДА), продукционная линия включает последовательно установленные блок очистки от СО2, теплообменник предварительного охлаждения и основной теплообменник охлаждения, дроссель, концевой сепаратор и по меньшей мере один резервуар для хранения сжиженного газа, технологическая линия включает теплообменник охлаждения технологического потока, детандер ТДА и проходит через теплообменник предварительного охлаждения и основной теплообменник охлаждения, отличающаяся тем, что участок продукционной линии на выходе из блока очистки соединен с начальным участком технологической линии, а компрессор ТДА установлен на начальном участке технологической линии.

4. Установка по п. 3, отличающаяся тем, что технологическая линия включает сепаратор углеводородов перед входом детандера ТДА.

5. Установка по п. 3, отличающаяся тем, что по меньшей мере один резервуар для хранения сжиженного газа соединен с линией отвода газа испарения, проходящей через указанный теплообменник предварительного охлаждения и подключенной к всасывающему входу эжектора, который установлен на линии, соединяющей начальный участок продукционной линии с выходным участком технологической линии.

6. Установка по п. 3, отличающаяся тем, что на выходном участке технологической линии установлен компрессор.

| RU 254160 C1, 10.02.2015 | |||

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2003 |

|

RU2247908C1 |

| УСТАНОВКА ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2272971C2 |

| CN 204063780 U, 31.12.2014 | |||

| US 2018073802 A1, 15.03.2018. | |||

Авторы

Даты

2019-01-24—Публикация

2018-03-22—Подача